Сущность процесса

Если обычную воду сжать под давлением около 4000 атмосфер, а затем пропустить через отверстие диаметром меньше 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Будучи направленной на обрабатываемое изделие, такая струя воды становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Технология резки

Вода, нагнетаемая насосом до сверхвысокого давления порядка 1000–6000 атмосфер, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозуковой или сверхзвуковой скоростью (до 900–1200 м/c и выше), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиной, как правило, 70–100 сантиметров.

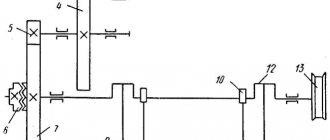

Рисунок. Схема гидроабразивной резки

Рисунок. Схема смешивания частицы абразива

При гидрорезке (без абразива) схема упрощена: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Таблица. Характерная область применения технологий резки водой

| Гидрорезка | Гидроабразивная резка |

| Кожа, текстиль, войлок (обувная, кожаная, текстильная промышленность) | Листы из сталей, металлов |

| Пластики, резиновые изделия (автомобильная промышленность) | Различные металлические детали (отливки, шестерни и др.) |

| Электронные платы | Сплавы алюминия, титана и др., композитные материалы, толстостенные пластмассы (авиационная и космическая промышленность) |

| Ламинированные материалы (авиационная и космическая промышленность) | Бетон, железобетон, гипсовые блоки, твердая брусчатка и др. строительные материалы |

| Теплоизоляционные, уплотнительные и шумопонижающие материалы | Камень, гранит, мрамор и др. |

| Продукты питания – замороженные продукты, плотные продукты, шоколад, выпечка и др. | Стекло, бронированное стекло, керамика |

| Бумага, картон | Комбинированные материалы, материалы с покрытием |

| Дерево | Дерево |

| Термо- и дуропласт | Армированные пластики |

При гидроабразивной резке разрушительная способность струи создается в гораздо большей степени за счет абразива, а вода выполняет преимущественно транспортную функцию. Размер абразивных частиц подбирается равным 10–30% диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер зерен составляет 0,15–0,25 мм (150–250 мкм), а в ряде случаев – порядка 0,075–0,1 мм (75–100 мкм), если необходимо получение поверхности реза с низкой шероховатостью. Считается, что оптимальный размер абразива должен быть меньше величины (dс.т. – dв.с. )/2, где dс.т. – внутренний диаметр смесительной трубки, dв.с. – внутренний диаметр водяного сопла.

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия, а также следует учитывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица. Типичная область применения некоторых абразивных материалов при резке

| Наименование | Характерная область применения |

| Гранатовый песок (состоит из корунда Al2O3, кварцевого песка SiO2, оксида железа Fe2O3 и других компонентов) | Широко распространен для резки различных материалов, в особенности высоколегированных сталей и титановых сплавов |

| Зерна электрокорунда (состоит преимущественно из корунда Al2O3, а также примесей) или его разновидности | Искусственные материалы с очень высокой твердостью по Моосу. Используются для резки сталей, алюминия, титана, железобетона, гранита и др. материалов |

| Зерна карбида кремния (SiC) – зеленого или черного | |

| Кварцевый песок (SiO2) | Резка стекла |

| Частицы силикатного шлака | Резка пластика, армированного стекло- либо углеродными волокнами |

Сопла обычно изготавливают из сапфира, рубина или алмаза. Срок службы сапфировых и рубиновых сопел составляет до 100–200 часов, алмазных сопел – до 1000–2000 часов. При гидрорезке не применяются рубиновые сопла, а сапфировые обычно служат в 2 раза дольше.

Смесительные трубки изготавливают из сверхпрочных сплавов. Срок службы – как правило, до 150–200 часов.

Цены на алмазную резку нитью (канатом)

| Толщина стен и перекрытий, мм. | необходимый Ф диска | Цена 1 метр погонный алмазной резки дисковыми системами, руб. | ||

| Монолит Железобетон | Не армированный бетон | Кирпич | |

| 100 | 1 000 руб. | 800 руб. | 600 руб. |

| 150 | 1 500 руб. | 1 200 руб. | 900 руб. |

| 200 | 2 000 руб. | 1 600 руб. | 1 200 руб. |

| 250 | 2 500 руб. | 2 000 руб. | 1 500 руб. |

| 320 | используется диск Ф800мм | 3 200 руб. | 2 560 руб. | 1 920 руб. |

| 370 | используется диск Ф900мм | 3 700 руб. | 2 960 руб. | 2 220 руб. |

| 420 | используется диск Ф1000мм | 4 200 руб. | 3 360 руб. | 2 520 руб. |

| 450 | 4 500 руб. | 3 600 руб. | 2 700 руб. |

| 520 | используется диск Ф1200мм | 5 200 руб. | 4 160 руб. | 3 120 руб. |

| 550 | 5 500 руб. | 4 400 руб. | 3 300 руб. |

| 600 | 6 000 руб. | 4 800 руб. | 3 600 руб. |

| 650 | 6 500 руб. | 5 200 руб. | 3 900 руб. |

| 730 | используется диск Ф1600мм | 7 300 руб. | 5 840 руб. | 4 380 руб. |

Технологические параметры

Основными технологическими параметрами процесса гидроабразивной резки являются:

- скорость резки;

- вид, свойства и толщина разрезаемого изделия;

- внутренние диаметры водяного сопла и смесительной трубки;

- тип, размер, скорость потока и концентрация в режущей смеси абразивных частиц;

- давление.

Скорость резки (скорость перемещения режущей головки вдоль поверхности обрабатываемого изделия) существенно влияет на качество реза. При высокой скорости происходит отклонение (занос) водно-абразивной струи от прямолинейности, а также заметно проявляется ослабевание струи по мере разрезания материала. Как следствие, увеличиваются конусность реза и его шероховатость.

Читать также: Кми 23210 схема подключения

Рисунок. Типичная форма реза в зависимости от условий резки

Рисунок. Занос струи при резке со скоростью выше оптимальной

Разделительная резка может выполняться на скорости, составляющей 80–100% от максимальной. Качественной резке обычно соответствует скоростной диапазон в 33–65%, тонкой резке – в 25–33%, прецизионной резке – в 10–12,5% от максимальной скорости.

Фото. Вид поверхности реза в зависимости от скорости водно-абразивной резки

В некоторых моделях режущих головок используется технология автоматической компенсации конусности, например, Dynamic Waterjet компании Flow. Компенсация конусности достигается в результате программно управляемого динамического наклона режущей головки на определенный градус. Это позволяет повысить скорость резки при сохранении качества реза и, соответственно, сократить производственные расходы.

С уменьшением внутреннего диаметра смесительной трубки (при прочих равных условиях) возрастают производительность и точность резки, уменьшается ширина реза (она примерно на 10% больше внутреннего диаметра трубки). При этом снижается и срок службы трубки. В процессе эксплуатации смесительной трубки ее внутренний диаметр увеличивается примерно на 0,01–0,02 мм за каждые восемь часов работы.

Таблица. Примерные размеры абразива при различных режимах резки

| Применение | Размер частиц гранатового песка (Garnet) | Внутр. диаметр водяного сопла | Внутр. диаметр смесительной трубки | |||

| mesh (США) | микрон | дюймов | мм | дюймов | мм | |

| Стандартная промышленная конфигурация | 80 | 178 (300–150) | 0,013–0,014″ | 0,330–0,356 | 0,04″ | 1,02 |

| Высокоскоростная резка | 60 | 249 (400–200) | 0,014–0,018″ | 0,356–0,457 | 0,05″ | 1,27 |

| 50 | 297 (600–200) | |||||

| Точная резка | 120 | 125 (200–100) | 0,012–0,013″ | 0,305–0,330 | 0,036″ | 0,91 |

| 80 | 178 (300–150) | |||||

| Высокоточная резка | 120 | 125 (200–100) | 0,010–0,011″ | 0,254–0,279 | 0,03″ | 0,76 |

Расход абразива зависит от диаметров смесительной трубки и водяного сопла, условий резки и т. д. Ориентировочные оптимальные значения приведены в таблице ниже.

Таблица. Оптимальный расход абразивного материала при некоторых соотношениях диаметров смесительной трубки и сопла

| Внутренний диаметр водяного сопла (мм) | Внутренний диаметр смесительной трубки (мм) | Расход абразива (г/мин) |

| 0,25 | 0,76 | 270–360 |

| 0,36 | 1,02 | 500–640 |

| 0,46 | 1,27 | 800–1100 |

Максимальное рабочее давление обычно составляет 3000–3200, 3800, 4150 или 6000 бар. Чем выше давление, тем выше скорость и эффективность резки. В то же время требуется более частая замена прокладок в насосе.

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 4100 бар (примерно 4046 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 52,62 | 28,56 | 13,02 | 3,84 | 1,44 |

| Титан | 68,46 | 37,20 | 16,98 | 4,98 | 1,86 |

| Алюминий | 142,20 | 77,40 | 35,40 | 10,20 | 3,72 |

| Гранит | 251,40 | 137,10 | 62,76 | 18,00 | 6,60 |

| Мрамор | 295,20 | 160,80 | 73,50 | 21,24 | 7,80 |

| Углепластик | 247,20 | 134,70 | 61,74 | 17,70 | 6,60 |

| Стекло | 272,76 | 148,62 | 67,92 | 19,62 | 7,26 |

| * : давление – 4100 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм, 0,35 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

Таблица. Зависимость скорости прямолинейной разделительной (черновой) резки от толщины материала при давлении насоса P = 6000 бар (около 5922 атм)

| Вид материала | Скорость резки (м/ч)* при толщине | ||||

| 5 мм | 10 мм | 20 мм | 50 мм | 100 мм | |

| Нержавеющая сталь | 86,64 | 47,16 | 21,48 | 6,12 | 2,40 |

| Титан | 112,38 | 61,50 | 28,08 | 8,22 | 3,06 |

| Алюминий | 233,76 | 127,44 | 58,44 | 16,92 | 6,24 |

| Гранит | 413,46 | 225,42 | 103,08 | 29,70 | 10,92 |

| Мрамор | 485,28 | 264,60 | 121,02 | 34,80 | 12,84 |

| Углепластик | 406,56 | 221,88 | 101,40 | 29,22 | 10,86 |

| Стекло | 448,14 | 244,38 | 111,72 | 32,16 | 11,88 |

| * : давление – 6000 бар; марка абразива – Kerfjet #80; расход абразива – 250–450 г/мин; внутренний диаметр сопла – 0,25 мм; внутренний диаметр смесительной трубки – 0,76 мм, 1,01 мм / данные ООО «ТехноАльянсГрупп», г. Москва, установки ГАР BarsJet | |||||

Фото. Детали, полученные гидроабразивной резкой: из нержавеющей стали толщиной 15 мм; из сплава алюминия толщиной 6 мм; из алюминия толщиной 30 мм; из пластика, армированного волокном, толщиной 20 мм; из инструментальной стали толщиной 60 мм

Канат для карьеров

Рекомендуемая скорость резки

- Гранит 1 — 2: 25 – 30 м/с

- Гранит 3 — 4: 22 – 26 м/с

- Гранит 5: 20 — 22 м/с

- Мрамор: 30 — 35 м/с

Канатная пила

- — мощность минимум: 50 лс

- — линейная скорость каната: 20-30 м/с, V=(3,14*N*Ø)/60 сек, где N – число оборотов колеса, Ø – диаметр колеса

- — скорость подачи: 0,4-0,5 м/ч

- — контрольный параметр нагрузки: постоянное показание на амперметре

Как работать?

- — натяжка каната: постоянная подстройка по показаниям амперметра

- — не перетягивать

- — натяжка на выходе должна быть достаточной, натяжка на входе должна быть свободной, при старте канат должен иметь небольшую слабину в случае увеличения контролируемого параметра (амперметр главного двигателя)

- — первый шаг: увеличить подачу воды

- — второй шаг: уменьшить обратную скорость. Нормальная скорость находится в диапазоне 40-50 см/ч, низкой считается скорость менее 40 см/влияние на скорость каната

- — в случае большой скорости, сегменты могут замыливаться – нужно снизить скорост

- — в случае низкой скорости, сегменты будут быстро изнашиваться резка в дождливый (мокрый) день.

- — накрыть внешнюю часть камня сверху п/э пленкой для предотвращения попадания воды в отверстия, дырки, трещины

- — сегменты могут собраться и канат может легко застрять.

Как работать с 50-метровым канатом?

Отрезать по 10 м от основной петли после 8-10 часов работы (чем короче, тем больше закручивать). Заменять втулки после 4-5 часов работы. При соединении опрессовывать 2 раза, поворачивая на 90°. Осматривать соединительные втулки каждые 20-30 мин, при необходимости — менять быстро финишировать в конце резки (не использовать новый канат на финише) предостережения перед началом резки:

- — скруглить кромки

- — осмотреть резину на колесе

- — максимально увеличить радиусы изгибов каната

- — 50 м в работе: 1,5 об/м

- — 40 м в работе: 1,6 об/м

- — 30 м в работе: 1,8 об/м

- — финиш: 2 об/м

Порядок применения воды при резке.

- — В норме использовать 3 – 5 точек ввода воды.

- — Положение и количество должны меняться в процессе работы.

- — Работоспособность и параметры резки во многом зависят от количества воды.

Проблемы, возникающие в процессе резки

Проблема, возникающая при нехватке воды.

Неправильно использованный канат. Такое случается при работе в форсированном режиме, когда канат недостаточно охлаждается (перегрев).В результате из-за того, что жидкость подводилась в двух точках, резинки вытерлись, а сегменты собрались.

Причина сборки сегментов вместе.

- — Сегменты собираются на выходе из-за выкрашивания камня, нужно хорошо расклинить

- — На старте из-за того, что кромки не подпилены и достаточно острые

- — Использование нового каната на финише (более жесткого)

- — Перебои или остановка подачи воды во время работы.

Износ с нарушением геометрии в виде «V».

- — Подача очень быстрая

- — Недостаток воды

- — Увеличение скорости привело к затиранию каната с одной стороны. Обломаны концы сегментов

Преимущества, недостатки и сравнительная характеристика

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Читать также: Российский станок для производства саморезов

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Таблица. Сравнение гидроабразивной резки с кислородной, плазменной и лазерной резкой

Гидрорезка представляет собой уникальный метод обработки различных материалов. На сегодняшний день различают 2 вида гидрорезки: при помощи чистой воды и посредством водной струи с абразивом (гидроабразивный метод). Но принцип действия в обоих случаях одинаков – жидкость под очень высоким давлением проходит через миниатюрное отверстие режущей головки, которая находится над обрабатываемым материалом. При этом гидроабразивная смесь, выходящая из режущей головки, имеет скорость, превышающую скорость звука в три раза.

Размер отверстия головки, а также его диаметр, зависят от того, какова плотность материала. Если материал легкопроницаемый – то берутся головки с диаметром 0,08 мм, в случае более твердых материалов диаметр отверстия может достигать 0,8 мм.

Что же касается непосредственно давления мультипликатора, то максимальный показатель – 420 MPa. Согласно же практическим исследованиям, наиболее продуктивный и в то же время быстрый рез получается при давлении 380 MPa. Если же давление выше, то это приводит только к более частым промежуткам между заменами запасных частей.

В целях нормальной работы оборудования прокладки следует заменять своевременно. Так, при регулярном постоянном давлении рабочего процесса в 400 MPa замена прокладок осуществляется через 400 – 1200 часов резки.

Благодаря таким условиям, в которых происходит обработка заготовок, гидроабразивная резка становится альтернативным методом воздействия на материалы, по отношению к термическим способам, и даже выигрывает у последних по некоторым параметрам. Толька резка при помощи водной струи с абразивом не оставляет следов деформации на металле, следов оплавления на пластике, такни и прочих материалах. Промышленные и дизайнерские работы сегодня просто немыслимы без данного метода, ведь из любых заготовок различной толщины могут быть выполнены самые сложные элементы с великолепным качеством кромки.

Применение технологии разрушения породы для выемки полезных ископаемых под действием струи воды известно с 30 годов прошлого столетия, а вот промышленное использование струи воды под высоким давлением для резки различных материалов начали только в 80 годах того же века. Сегодня гидроабразивная резка металла является наиболее востребованным видом применения данной технологии в промышленном производстве.

Особенности эксплуатации установок с ЧПУ

Гидроабразивное оборудование с компьютерным программным управлением — одна из возможностей расширить сферу использования станков, повысить эффективность работ и при этом увеличить производительность.

Больше подробностей можно почерпнуть из ниже предложенной информации и видео сюжета.

Станки с ЧПУ применяются для производства заготовок из стали, алюминиевых, медных и прочего типа металлов.

Строгая точность резки, которую обеспечивает водно-абразивное оборудование с ЧПУ, практически не имеет отклонений от поставленных задач.

Видео:

Гидроабразивные установки с программным управлением, дают следующие преимущества:

- Станки, оборудованные ЧПУ, функционируют в соответствии с заданной программой. При этом обработка каждой заготовки выполняется по индивидуальному программному обеспечению. С его помощью автоматом подбирается давление струи, состав рабочей режущей взвеси и прочие параметры;

- Если на станках без ЧПУ подбор режущей струи может быть выбран неправильно, то в данной ситуации этот момент исключается. Оборудование самостоятельно контролирует качество среза, затем автоматически корректирует используемый режим;

- Обработка металлов с помощью программного обеспечения также предусматривает возможность проделывания отверстий нужного диаметра;

- Как можно судить по видео материалу, по завершению гидроабразивного процесса из заготовки выходит полностью готовая деталь, которую нет необходимости подвергать шлифовке или дополнительной обработке, в местах среза.

Что такое гидроабразивная резка

Гидроабразивная резка представляет собой процесс абразивного воздействия струи гидравлической жидкости с добавлением особо твердых частиц на обрабатываемый материал для его раскроя по заданным размерам. С механической точки зрения — это процесс отрыва и уноса материала абразивными частицами, которые подаются на большой скорости в струе воды под высоким давлением. По физическим свойствам тонкий поток смеси воды и абразива на большой скорости является идеальным режущим инструментом.

Технология применения потока воды и абразива для разрезания практически любых материалов обеспечивается подбором необходимых условий и параметров, таких как:

- давление струи,

- расход воды,

- количество абразива в струе,

- размеры абразивных частиц.

Технологические возможности гидроабразивной резки ограничиваются только лишь толщиной обрабатываемой заготовки и физическими свойствами вещества, из которого она сделана. На что она способна хорошо показано на данном видео.

Особенности эксплуатации установок с ЧПУ

Гидроабразивное оборудование с компьютерным программным управлением — одна из возможностей расширить сферу использования станков, повысить эффективность работ и при этом увеличить производительность.

Больше подробностей можно почерпнуть из ниже предложенной информации и видео сюжета.

Станки с ЧПУ применяются для производства заготовок из стали, алюминиевых, медных и прочего типа металлов.

Строгая точность резки, которую обеспечивает водно-абразивное оборудование с ЧПУ, практически не имеет отклонений от поставленных задач.

Видео:

Гидроабразивные установки с программным управлением, дают следующие преимущества:

- Станки, оборудованные ЧПУ, функционируют в соответствии с заданной программой. При этом обработка каждой заготовки выполняется по индивидуальному программному обеспечению. С его помощью автоматом подбирается давление струи, состав рабочей режущей взвеси и прочие параметры;

- Если на станках без ЧПУ подбор режущей струи может быть выбран неправильно, то в данной ситуации этот момент исключается. Оборудование самостоятельно контролирует качество среза, затем автоматически корректирует используемый режим;

- Обработка металлов с помощью программного обеспечения также предусматривает возможность проделывания отверстий нужного диаметра;

- Как можно судить по видео материалу, по завершению гидроабразивного процесса из заготовки выходит полностью готовая деталь, которую нет необходимости подвергать шлифовке или дополнительной обработке, в местах среза.

Область применения

Гидроабразивная резка способна работать со всеми материалами и структурами, которые существуют, исключение, разве что составляют только алмазы и каленое стекло. Одной из особенностей гидроабразивной технологии является возможность ее применения для обработки материалов способных изменять свои физико-химические свойства при воздействии высоких температур и сильном нагревании, а также для структур с легковоспламеняющимися и взрывоопасными веществами.

Областью промышленного использования этих особенностей стала абразивная резка различного металла водой под давлением, в основном таких как:

- нержавеющая сталь,

- инструментальные сплавы,

- титан,

- латунь,

- алюминий.

Также с ее помощью изготавливают художественные изделия из натурального и искусственного камня и применяют при обработке:

Незаменимой гидрорезка является для:

- изоляционных,

- огнеупорных,

- многослойных,

- и других композиционных материалов с особыми свойствами.

Особенности ввода и вывода

Стандартными процедурами гидрорезки является пробой поверхности материала и резка по заданной траектории. В ряде случаев на нижней стороне изделия могут остаться следы после остановки струи. Эта особенность также учитывается на этапе проектирования – нередко прописывается место ввода и вывода. Возможны следующие варианты:

- Дугообразный ввод и вывод по укороченной дуге – для тонких листовых материалов.

- Ввод и вывод по прямой – подходит для деталей с острыми углами.

- Ввод по прямой без непосредственного вывода – используется для раскроя толстых листов.

- Ввод по прямой и вывод по укороченной дуге – комбинированный вариант для изготовления изделий сложной формы.

Для минимизации следов внизу материала рекомендуется использовать автоматические системы управления, которые позволяют понизить скорость реза в конце процедуры.

Преимущества и недостатки

На сегодняшний день существуют четыре основных промышленных способа для резки металлов. Если их расположить по количеству применяемого оборудования и востребованности на производстве, то получится следующая последовательность методик, а именно:

- механическая,

- плазменная,

- гидроабразивная,

- лазерная.

Все они значительно отличаются друг от друга качественными характеристиками, при этом каждая имеет свои особенности, достоинства и недостатки.

Основными преимуществами гидроабразивного метода обработки является:

- способность работать с любыми материалами,

- отсутствие термического воздействия на заготовку,

- исключение выделения пыли, дыма и ядовитых паров,

- возможность использовать для материалов со взрывоопасными и пожароопасными свойствами.

Но при неоспоримых достоинствах есть существенные недостатки:

- высокая стоимость замены быстроизнашиваемых деталей оборудования;

- более существенные энергозатраты, в сравнении с другими методами резки,

- требует постоянной настройки и наладки оборудования для соответствия заявленным характеристикам.

Читать также: Как найти обрыв провода в кабеле мультиметром

Управление

Для эффективной работы станка необходим труд нескольких инженеров и операционистов. Проектировщик обязан создать проект в специальной компьютерной среде. Затем файл помещается в память устройства. Машина сама распределяет функции на остальные узлы. Сотрудник отвечает за достаточное количество расходных материалов, за запуск программы, контроль за выполнением и своевременное оповещение о поломке. Специалист по оборудованию обязан проводить техническое обследование (профилактическое), а также устранять неполадки.

Гидроабразивные станки с ЧПУ

Числовое программное управление позволяет осуществлять наиболее трудные детали с погрешностью в половину миллиметра. Производственный процесс полностью автоматизирован, он не требует постоянных команд, ему необходимо только однажды задать программу (выбрать из списка или ввести в память) и поставить запуск. Такое оборудование дорогостоящее, но более эффективное. Нет человеческого фактора, то есть минимизирован риск ошибок.

Как режут металл водой вручную

Менее популярные на производстве, зато теоретически возможны для изготовления в домашних условиях. Задача оператора – выбор угла резки, давления, напора и ширины струи. Работать с ним труднее, но, однажды научившись, специалист сможет делать очень продуктивно простые формы. Точность остается высокой, но при этом набор функций относительно небольшой. Еще одно достоинство – цена значительно ниже, чем у оборудования с ЧПУ.

Промышленное применение

Наиболее широкое применение в промышленном производстве и точном машиностроении получила гидроабразивная технология для резки металла водой. Только она нивелирует основные характерные последствия, которые возникают при обработке другими способами. Так, к примеру:

- гидроабразивная резка нержавеющей стали позволяет учитывать особенности, которые возникают при обработке заготовок из сплавов металлов, таких как прочность, обусловленная легирующими добавками и высокая вязкость при механических или температурных воздействиях, приводящая к деформации готовых изделий;

- гидроабразивная резка титана дает возможность не достигать критической температуры в 600 °С, при которой титан способен гореть на открытом воздухе и химически соединяться с другими веществами;

- гидроабразивная резка алюминия сводит потери материала заковки к минимуму, несмотря на то, что металл является сравнительно непрочным и имеет низкую температуру плавления всего в 440 °С.

Такая обработка позволяет с должной эффективностью применять водяной резак по металлу, обеспечивая будущему изделию хорошие показатели качества:

- незначительная ширина шва — всего 0,7-1,4 мм,

- точность позиционирования до 0.1 мм,

- при толщине заготовки даже в 300 мм,

- получать безупречный край среза, не требующий дополнительной обработки.

Возможность начинать и вести раскрой в любом направлении позволяет минимизировать общие потери материала при раскрое заготовок металла.

Возможности водной резки металла

Многие способы применяются только для прямой распиловки, в то время как гидрорезка позволяет:

- делать фигурный разрез;

- не обрабатывать края;

- обрабатывать листы (металлозаготовки) толщиной до 120 – 200 мм, в зависимости от типа стали;

- подключить к автоматическому пульту управления трудный проект и фактически не участвовать в процессе, только контролировать;

- разрезать окружности, трубы.

Сейчас активно пользуются технологией в различных сферах:

- автомобилестроение и машиностроение в целом;

- изготовление заготовок, деталей, которые не поддаются штамповке;

- резка водой железа, утеплителей, стекловолокна, изоляторов, мрамора;

- художественная обработка.

Устройство оборудования гидроабразивной резки

Диапазон выпуска станков для гидроабразивной резки начинается от небольших, представляющих обычные металлообрабатывающие станки с ЧПУ и компактных с конструкцией стола для обработки листового материала с размерами 2 на 4 метра до огромных линий, способных работать, как прокатные станы.

Но по принципу устройства любой станок для резки металла водой имеет:

- корпус в виде ванны для воды, которая служит ловушкой для гидроабразивной струи, поглощая ее энергию,

- систему отстойников и фильтров, необходимых для очистки воды, а также для осаждения отработавших абразивных частиц,

- координатный стол с сервомоторами для перемещения режущей головки,

- блок насоса высокого давления с трубопроводами,

- пульт управления оператора на базе промышленного компьютера.

Современные станки с ЧПУ и приводами для перемещения режущей головки позволяют осуществлять обработку материала по технологии 2D, 2,5D и 3D, то есть с высокой точностью осуществлять художественную резку в нескольких плоскостях и обрабатывать кромку под любым углом. Возможности выполнения 3D деталей с помощью гидроабразивной резки хорошо показаны на видео.

Сфера применения Алмазных нитей

Обычно, применению алмазных способствует отсутствие аналогов глубокой резки. Когда речь уже не идет об обычных стенах или полах, а резка происходит на действительно глубоких расстояниях, около 50 метров. Но и в быту можно пользоваться резкой алмазным канатом, в местах, толщина которых не позволяет работать с помощью алмазных пил и буров. Например, во время установки и демонтаже железобетонных балок или плит. Резка настолько толстых конструкций просто невозможно с помощью простых алмазных пил, и специалисты прибегают к помощи алмазной нити. Также, для прокладки вентиляционных проемов по всему периметру строящегося объекта. Алмазный бур не всегда может справиться с длиной вентиляционных шахт.

Режущий инструмент

Главной частью всех гидроабразивных станков является режущая головка. Принцип ее работы на вид очень прост, но технологически весьма сложен. Так, сверхвысокое давление воды создает плунжерный или поршневой насос, который предает его по трубопроводам высокого давления в режущую головку. Здесь вода попадает в камеру, где происходит строго дозированное смешение с частицами абразива. Далее, смесь воды и абразива поступает в калиброванное сопло (дюзу), которое создает режущую струю. Струя, выходящая из сопла, развивает скорость превышающую скорость распространения звука примерно в три раза.

Размеры диаметра сопла и смесительной камеры определяют исходя из производительности рабочей насосной станции и материала абразивных частиц. В основном для абразива применяют гранатовый песок, который еще называется альмандином. Он обладает кристаллическим строением с крайней жесткостью и тяжелой плотностью в 4,1 — 4,3 г/см, что позволяет обеспечивать высокую абразивную способность. Он хорошо распространен в природе, так наибольшие его залежи находятся на юго-востоке Индии и Австралии.

Оборудование для гидрорезки

Называют «непыльным». Действительно, стружки фактически нет, вернее, она сразу вымывается, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800—1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Устройство станка, который режет водой

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

Уникальность установки заключается во многих отличиях начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Расходные материалы

Основными расходными частями оборудования для гидроабразивной резки являются сопла и фокусирующие трубки, которые изготавливаются из искусственных алмазов, сапфиров, рубинов и кристаллов корунда.

Так, время наработки фокусирующей трубки изготовленной из кристалла сапфира не превышает 60 часов. Такая же трубка, с наивысшим качеством выполненная из алмазного сырья работает гораздо дольше, но при этом стоит в 20 раз дороже. Сопла из искусственного керамокарбида прослужат до 120 часов, что примерно на 20% дольше, чем такие же детали, выполненные из других материалов.

Среднее время наработки расходных деталей и узлов приведено в таблице:

Эти цифры соответствуют работе гидроабразивного станка со средним давлением в 400 MPa. При применении давления режущей струи в 600 МРа скорость обработки увеличивается на 20-30 %, а износ основных расходных материалов происходит в два раза быстрее.

Особенности метода

Для того, чтобы ощутить все преимущества канатной распиловки. Необходимо строгое следование технологии. Для разных типов материалов скорость вращения троса разная, чем ниже скорость, тем быстрее стирается канат, если скорость Выше необходимой для данной породы, канат может «замылиться», и чтобы потом вновь начать работать данным тросом его необходимо перевскрыть, — потеряв при этом уйму времени и ресурса каната.

Канат необходимо закручивать.

Часто наши клиенты пренебрегают закручиванием или относятся к ней не серьезно. Но от правильной закрутки, зависит правильный износ троса, — ведь если трос стирается не равномерно, впоследствии Вы так же будете терять деньги, т.к. канат не будет вырабатывать свой ресурс до конца.

Недостаточное давление

Часто наши клиенты, чтобы добиться увеличения ресурса алмазного каната, специально занижают производительность, но для правильного вскрытия каната, давление необходимо. Поэтому и в этом пункте следует строго следовать инструкции.

Своими руками

Применение гидроабразивного оборудования для резки в домашней мастерской вполне возможно. К примеру: в реализации авторских работ для художественной или декоративной обработки небольших и некрупных заготовок. А вот изготовить своими руками такой станок можно разве, что для резки дерева, пластмассы, ламината или других не очень прочных материалов.

При этом надо учитывать, что стоимость оборудования плюс периодическая замена расходных материалов и постоянная потребность в абразиве, делают прямые затраты на один рабочий час гидроабразивной резки минимум 1400 рублей. Но это отдельная тема и если у вас есть свой опыт в использовании гидроабразивного резака в домашних условиях, поделитесь им с остальными в блоке комментариев.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.