30.04.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Как работает лазерная резка

- Виды лазерной резки

- Плюсы и минусы лазерной резки металла

- Нюансы использования лазерной резки для некоторых металлов

- Параметры качества лазерной резки

- Как можно улучшить качество лазерной резки

Понимание того, как работает лазерная резка, необходимо для проведения работ этим способом или их оценки. Также необходимо знать предъявляемые требования качества к лазерному раскрою, допустимые отклонения по размерам и шероховатости.

Помимо вышеперечисленного, лазерная резка некоторых металлов имеет свои особенности, так же для проведения этих работ нужны определенные знания по настройке оборудования. Только все это вместе поможет получить качественные изделия.

Услуги лазерной резки металла

Резка лазером по металлу как процесс основана на контакте обрабатываемой поверхности с лазерными излучением. При воздействии луча во время лазерной резки деталей материал в месте контакта достигает температуры плавления. Таким способом обычно проводится лазерная резка больших толщин. Остатки расплавленного металла удаляются при помощи газа: азота, кислорода, гелия или аргона.

Если услуги по лазерной резке в Москве требуются особо тонким изделиям, металл доводится до температуры кипения, в результате чего происходит его испарение. Это более трудоемкая операция, поэтому такая резка металла лазером на заказ обходится дороже.

От чего будет зависеть цена раскроя

Стоимость услуги зависит от нескольких факторов: — толщина материала: чем толще и прочнее металл – тем больше мощности и времени потребуется мастеру для его обработки; — качество возделываемого материала и оборудования: качественные твердосплавные материалы нуждаются в обработке на более дорогом оборудовании; — сложность чертежа/детали: лазер кроит изделия по заданному чертежу, который составляется заранее мастером при помощи компьютерной программы; — время работы: срочные работы стоят дороже.

| Этапы работ: |

| получение заявки |

| обработка, расчет стоимости |

| процесс изготовления |

| отгрузка |

Материалы для лазерной резки и гравировки

Современная лазерная резка материалов распространяется не только на металлы и сплавы. Лазерной резке на заказ по эскизу могут быть подвергнуты пластик, стекло и оргстекло, листы бумаги и картона, а также натуральная древесина и изделия на ее основе. Но в отличие от той же резки стали лазером, тонкости которой уже давно изучены, каждый из неметаллических материалов имеет свои особенности. А значит, и подход к его обработке, особенно если лазерная порезка требуется мелким деталям, должен быть особым.

Прайс на резку листа нержавеющей стали

| Толщина, мм | Длина контура до 100 м, руб. | От 100 до 500 м, руб. | От 500 до 1000 м, руб. | Стоимость одного врезания, руб. |

| 0.8 | 58 | 45 | 38 | 1 |

| 1 | 58 | 45 | 38 | 1 |

| 1.5 | 94 | 65 | 50 | 1 |

| 2 | 120 | 85 | 70 | 1 |

| 3 | 160 | 130 | 90 | 2 |

| 4 | 210 | 160 | 120 | 2 |

| 5 | 300 | 210 | 150 | 5 |

| 6 | 400 | 300 | 225 | 5 |

| 8 | 600 | 450 | 350 | 7 |

| 10 | 750 | 600 | 450 | 7 |

Кратчайший путь вашего заказа на лазерную резку

Одна из преимуществ нашей лазерной резки металла по размерам заказчика — оперативность. Именно поэтому мы предлагаем вам воспользоваться формой быстрого заказа на нашем сайте, в разделе “Заказ и доставка”.

Укажите, какой вид обработки вам требуется: например, резка листового металла лазером или лазерная резка мелких деталей. Далее оставьте ваши координаты — телефон и email. Вы также можете приложить фото изделий из металла, лазерная резка которых вам необходима. После отправки сообщения мы свяжемся с вами в ближайшее время.

Какие изделия получают с помощью лазерной резки

С помощью раскройки металла лазером можно получить разные виды изделий. Это и листовые панели для отделочных работ в строительстве и ремонте, и набивка резьбы на инструментах для работы с металлом, и всевозможные металлические номерки, таблички, брелоки, сувенирная продукция с гравировкой, промышленные металлические изделия для производств и предприятий.

| Полный ассортимент изделий: |

| детали машин |

| радиоэлектронная аппаратура |

| элементы металлоконструкций |

| части дымоходов, каминов и емкостей |

| элементы ворот, ограждений и перил |

| детали витрин магазинов |

| рекламные конструкции |

| крепежные элементы |

| декоративные изделия |

| элементы интерьера |

| корпуса вендинговых аппаратов |

| стеллажи |

| вентиляционные решетки |

| противопожарные изделия |

Как проводится лазерная резка на практике

Предлагающее лазерную резку металла производство должно быть оснащено самым современным оборудованием. В любой такой установке можно условно выделить три части:

- активную среду, то есть источник лазерного луча;

- источник, создающий среду для образования электромагнитного излучения;

- оптическую систему, усиливающую мощность излучения.

Лазерная резка металла на заказ по эскизу может проводиться твердотельными, газовыми и газодинамическими лазерами. Последние относятся к самым мощным и применяются для лазерной резки уголка и других деталей больших размеров.

Какие существуют типы лазеров

Есть несколько технологий лазерной резки металла, определяемых в зависимости от вида рабочего элемента – лазера, и его мощности. На сегодняшний день можно выделить три основных вида лазерных установок:

- твердотельные с мощностью, не превышающей 6 кВт;

- мощность газовых установок достигает 20 кВт;

- самыми мощными являются газодинамические установки, минимальная мощность которых составляет 100 кВт.

VT-metall предлагает услуги:

В промышленности в основном используются твердотельные установки, предназначенные для лазерной металлообработки.

Лазерное излучение в подобных установках, за счет которого и происходит резка металла, может быть как импульсным, так и непрерывным. Рабочие элементы (рабочее тело) в таких устройствах представлены рубином, стеклом с примесью неодима или флюорита кальция. Основным преимуществом этого типа оборудования является возможность создания мощнейшего лазерного импульса за доли секунды. Газовые лазерные установки больше соответствуют научным либо техническим целям, в промышленности они находят применение нечасто.

Рабочим телом в такого рода оборудовании является смесь газообразных веществ, которая применяется в процессе лазерной металлообработки. Установки работают за счет азота, углекислого газа и гелия. Электрический ток, воздействуя на атомы этих газов, возбуждает их, благодаря чему начинают проявляться такие свойства, как монохроматичность и направленность. Именно их и можно назвать основными достоинствами газовых лазерных установок.

Самыми мощными являются газодинамические лазеры, рабочим веществом которых является углекислый газ.

Процесс лазерной металлообработки выглядит следующим образом: нагретый до определенной температуры углекислый газ поступает в узкий канал, в котором происходит расширение его структуры, после чего газ охлаждается. В результате образуется необходимая энергия, за счет которой и выполняется лазерная резка металлов.

Когда эффективна плазменная резка?

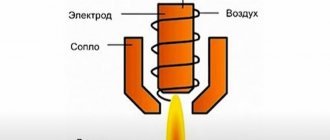

Наравне с лазерной резкой металла, изделий из него заказчикам предлагается плазменная, когда с материалом контактирует сжатая плазменная дуга. Этот способ предпочтителен для обработки деталей большой толщины. Плазменная технология позволяет разрезать металл быстрее и с меньшими энергозатратами. Но более качественный срез все-таки получается при обработке лазером, да и срочная лазерная резка металла тоже может осуществляться в кратчайшее время.

Как рассчитывается стоимость лазерной резки металла

Работая с заказчиками, мы каждый день доказываем: лазерная резка металла в Москве (ПЗО) может быть недорогой. На конечную стоимость заказа влияют:

- характеристики материала,

- сложность и точность исполнения,

- объем партии,

- срочность работы.

Звоните — и наши специалисты проконсультируют вас по всем аспектам, а также предложат способ сэкономить и заказать лазерную резку металла недорого.

Заказать лазерную резку

Мы ждем ваших заявок круглосуточно (в режиме онлайн) или по горячему телефону компании. После заключения договора и перечисления оплаты наши специалисты сразу приступают к выполнению точной лазерной резки. Кстати, предлагая лазерную резку дешево в Москве, мы заботимся и о доставке. Забудьте о хлопотах самовывоза: ваш заказ привезет надежный и вместительный транспорт.

Низкие цены на лазерную резку: почему?

В том, что мы предлагаем услуги лазерной резки в Москве так дешево, не кроется никакого подвоха. Наш цех металлообработки действует на своих, а не на арендованных площадях. Большинство операций по резке металла лазером на заказ автоматизированы, что намного сокращает трудозатраты. Наконец, мы работаем на рынке давно и нам уже не нужно окупать расходы на оборудование.

Таким образом, мы выполняем заказы по минимальным для столицы расценкам и готовы предложить вам бюджетную резку лазером по металлу без экономии на качестве.

Лазерная резка и гибка металла в Москве

Обработка заготовок лазером — далеко не единственная операция, которую им предстоит выдержать. Очень часто в рамках одного заказа наше предприятие решает сразу две задачи — выполняет лазерную резку и гибку металла в Москве. А прежде чем к ним приступить, проводит механический, но тоже очень точный раскрой листов на будущие заготовки.

Ведущие операции металлообработки — лазерная резка, гибка — не обязательно осуществляются в перечисленной последовательности. Иногда гибка предваряет резку, но при этом следует учитывать, может ли лазерный луч обработать заготовку с измененной формой.

Наш цех оснащен всем необходимым оборудованием, чтобы выполнить услуги лазерной резки, листовой гибки в кратчайшие сроки и без потери качества. Перед выполнением заказа мы соотносим физические характеристики заготовки и материала с нагрузкой, которую она может выдержать. Вероятность брака полностью исключена.

После лазерной резки гибка металла осуществляется следующим образом:

- заготовка аккуратно зажимается в тисках;

- к работе подключается пресс, воздействующий на деталь с рассчитанными усилием;

- готовые объемные изделия осматривают контролеры.

Обзор станков для лазерной обработки металла

Практическим воплощением достижений академической физики является лазерная обработка металла. Открытый во второй половине двадцатого века квантовый генератор, или лазер, представляет собой источник монохроматического когерентного света и является удивительным оптическим прибором, который лавинообразно генерирует фотоны, с одинаковой энергией, направленностью движения и поляризацией, т.е. излучает узконаправленный световой луч высокой мощности.

Физики и инженеры сразу же оценили это открытие по достоинству, и уже в 1962 году, почти сразу после испытания первого лабораторного квантового генератора, были разработаны и предложены рынку коммерческие лазеры (США). Это время настоящей революции в лазерной технологии, в результате которой были созданы и теперь успешно используются множество модификаций и типов лазеров: от самых маленьких, размером в несколько микрон, до гиганта «Нова» в Национальной лаборатории Лоуренса Ливермора в США, длиной 137 м и суммарной мощностью в 1014 Вт. Лазерная техника проникла во все научные и производственные области и, более востребована в металлообработке.

Лазер стал высокоэффективным инструментом в станках, благодаря уникальным свойствам: высокой мощности излучения (до 108-109 Вт/см2 в непрерывном режиме и до 1016-1017 Вт/см2 в импульсном) на локальном участке обработки, позволяющим мгновенно нагревать (прожигать) и охлаждать металл, не подвергая тепловой деформации всю заготовку. Удаление продуктов сгорания из зоны резки осуществляется продувкой кислородом, воздухом, азотом или другим технологическим газом. Кроме того, лазерный луч – легко управляем, т.е. органично вписывается в автоматизированные системы.

В 70-80 годы XX века лазер стал успешно применяться в сварке, наплавке, маркировке, закалке, в резке металлов при изготовлении таких деталей, как прокладки, кронштейны, панели, приборные щитки, двери, декоративные решетки, дисковые пилы.

После появления кинематическисложных роботов-манипуляторов и гибких оптоэлектронных лучепроводов лазерная обработка металлов получила «второе дыхание», т.е. стала применяться при резке пространственных металлоизделий. Лазерное оборудование, применяемое при резке, классифицируют по источникам излучения и выходной мощности, которая в свою очередь определяет материал обработки. Так, для обработки черных металлов и нержавеющей стали применяют твердотельные (на гранате с неодимом Nd:YAG) квазинепрерывные и импульсно–периодические источники лазерного излучения с выходной мощностью 100-300 Вт; в то же время для обработки легированных сталей и некоторых видов сплавов (впрочем, и для черных металлов тоже) используют газовые непрерывные СО2 лазеры с выходной мощностью до 2500 Вт.

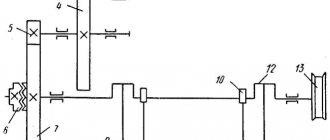

Как правило, современное оборудование для лазерной резки металла состоит из:

- лазера с системами охлаждения и питания;

- координатного стола для крепления заготовки;

- компьютерной системы управления столом;

- устройства подачи технологического газа;

- вентиляционной системы.

Огромные мощности излучения приводят к перегреву лазера, поэтому для его охлаждения используют двухконтурные водяные системы, либо холодильные компрессоры на фреоне. Источники питания лазера подбирают, исходя из решаемых технологических задач – трансформаторные или импульсные. Там, где нужна надежность, используют трансформаторные схемы; при минимизации лазерных установок применяют импульсные.

Современные координатные столы являются высокоточным оборудованием и, как правило, базируются на портальной схеме («летающей оптике»), где неподвижная металлическая заготовка режется перемещаемым лазерным лучом. Есть и другие схемы. Так, при резке Nd:YAG — лазерами луч перемещается по одной координате, а стол с листовым материалом, по другой.

Управление координатным станком осуществляется промышленным компьютером и, кроме аппаратных устройств – приводов, датчиков и т.д., – включает пакет следующих файлов:

- программ ввода исходных данных (электронных чертежей) в графических редакторах AutoCad, CorellDraw, Adobe Illustrator и др. (форматы *.plt, *.ai, *.dxf, *.cf2);

- управляющих программ поворота, масштабирования и размножения исходного файла (чертежа) по рабочему полю стола;

- программ настройки параметров лазерной обработки и режима врезки, автоматического учета ширины реза, определения внутренних и внешних контуров, корректировки режима резки непосредственно в технологическом процессе и др.;

- программ настройки параметров координатного привода и рабочей среды оператора, генерацию (рисование) простейших геометрических фигур;

- программ подключения внешних устройств, управления лазерным излучателем, связь с внешней локальной сетью.

В режимах лазерной резки используют разный технологический газ, например, для щадящей резки черного металла используют кислород (газолазерная резка), а для нержавеющей стали – поток инертного газа, обычно азота. Для удаления газообразных и аэрозольных продуктов распада, возникающих при прожигании металлического листа, применяют вентиляцию, которую создает специальное устройство, являющееся неотъемлемой частью всех промышленных комплексов лазерной обработки.

Одним из методов, альтернативных «летающей оптике», является применение деформируемых зеркал, сочетающих преимущество стационарной и «портальной» схемы. Лазерный луч дважды меняет траекторию, отражаясь в комплексе зеркал с управляемой формой поверхностью, прежде чем достичь обрабатываемой заготовки. Явным преимуществом метода является отсутствие сложной механики; к недостаткам следует отнести сложность в управлении поверхности зеркал.

Несмотря на общность исходных идей, подходов и принципов, используемых в оборудованиях для лазерной резки металлов, станкостроительные фирмы стараются производить оригинальную технику, чтобы не оказаться в аутсайдерах данного, весьма перспективного сегмента рынка – металлообработки. Остановимся на лидерах, чьи станки получили широкое распространение.

| Диапазон обработки: | |

| TRUMATIC L 3030 | 3000 x 1500 мм |

| Макс. толщина обрабатываемого листа: | 20 мм (сталь) |

| 15 мм (нержавейка) | |

| 8 мм (алюминий) | |

| Мощность СО2 лазера: | 4000 Вт |

Немецкая фирма Trumpf, известна своими станками Trumatic 600L и Trumatic L3030, на которых используется принцип «летающей оптики». На этих станках всё сделано с немецким педантизмом: безупречные СО2 лазеры фирмы FANUC (Германия) обеспечат качество резки на самом высоком уровне; стол укомплектован направляющими, изготовленными с филигранной точностью; привод осуществляется пошаговыми одномоментными двигателями и зубчатыми ремнями, что в совокупности с лазерными датчиками контроля положения гарантируют идеальное позиционирование лазерной головки; пневматика, управляемая компьютером, автоматизирует подачу и выгрузку стальных листов.

Технологические комплексы лазерной резки компании Tecnology Italiano FPL TRADE претендуют на универсальность выполняемых задач и, в зависимости от комплектации, оснащаются лазером мощностью 1000, 2000 или 4000 Ватт. Однако, в отличие от большинства технических собратьев, объединенных принципом «летающей оптики», лазеры в станках Tecnology Italiano FPL TRADE закреплены неподвижно. Получается генерированное стабильное излучение, а это сказывается на безупречном качестве разреза. Координатный стол вместе с заготовкой обладает внушительным весом и крепиться на специальной (без остаточных напряжений в конструкции) массивной раме. Управляется он мощными и сложными приводами. Поэтому данное оборудование скорее ориентированно на растровую гравировку или на раскрой единичных или небольших партий особо сложных изделий.

| Технические характеристики Tecnology Italiano FPL TRADE | |||

| Модель | С 1000 | С 2000 | С 4000 |

| Принцип | Быстрый газовый поток, возбужденный 2MHz радиочастоте, преобретение энергии в твердом теле. | ||

| Номинальная мощность | 1 000W | 2 000W | 4 000W |

| Максимальная мощность при пиковом пульсе | 1 000W | 2 700W | 5 000W |

| Стабильность мощности | +/- 1% | +/- 1% | +/- 2% |

| Длина волны | 10,6 | 10,6 | 10,6 |

| Характеристики лазерного луча | Заказ в минимальной конфигурации: гарантирует лучший результат резки. | ||

| Расходимость излучения | менее 2 мрад | ||

| Состав газовой смеси | CO2 5% | He 40% | N2 55% (+/- 5%) |

| Расход газовой смеси | 10 л/час | ||

| Расход охлаждающей жидкости (вода) | 40 л/мин | 75 л/мин | 160 л/мин |

| Рукомендуемый охлаждающий выход | 10 000 ккал/час | 19 000 ккал/час | 38 000 ккал/час |

| Потребляемая мощность | 18 кВт | 33 кВт | 55 кВт |

| Обработка по оси Х | 360…3050мм | 360…3050мм | 360…3050мм |

| Обработка по оси Y | -10…1510мм | -10…1510мм | -10…1510мм |

| Ход головки по оси Z | 180мм | 180мм | 180мм |

| Максимальная скорость перемещения листа | |||

| по оси Х | 100 m/min | 100 m/min | 100 m/min |

| по оси Y | 65 m/min | 65 m/min | 65 m/min |

| X+Y | 120 m/min | 120 m/min | 120 m/min |

| Повторяемость | +/- 0,03 мм | +/- 0,03 мм | +/- 0,03 мм |

Среди японских станкостроителей, традиционно лидирующих в металлообработке, следует выделить станки группы фирмы Ymazaki Mazak, которые способны осуществлять лазерную резку объемных конструкций – труб различного диаметра, сложных коробов и др. с различной толщиной до 25 мм. Оборудование комплектуется системами автоматической подачи и выгрузки изделий, т.е. может использоваться в конвейерной обработке. Интересен в этом плане автоматизированный комплекс Fabric Gear, предназначенный для лазерной резки профилей различного сечений: круглого, квадратного, прямоугольного, треугольного, и других видов. Безусловно, он относится к металлообрабатывающим центрам последнего поколения, поскольку оснащен системой искусственного интеллекта и дополнительным инструментом, позволяющие обрабатывать особо сложные объемные изделий в автоматическом режиме. Эта компания производит свои станки на шести заводах в Японии, США, Англии и Сингапуре.

| Технические характеристики основной рабочей части машины 3D Fabri Gear 150 / 300 | |||

| 8995 мм | 8750 мм | ||

| Ocь U | 8779 мм | 9100 мм | |

| Ocь V | 2315 мм | 2315 мм | |

| Ось Y | 985 мм | 1270 мм | |

| Ocь Z | 370 мм | 370 мм | |

| Ось A | ±99999,999° | ±99999,999° | |

| Ось B | ±135° | ±135° | |

| Скорость перемещения, макс. | X, U, V: 1 00 м/мин; Y: 36 м/мин; Z: 30 м/мин; А: 9600°/мин; В: 9600°/мин; С: 20000°/мин | X, U, V: 30 м/мин; Y: 24 м/мин; Z: 24 м/мин; А: 9600°/мин; В: 9600°/мин; С: 6000°/мин | |

| Максимальная скорость подачи при обработке | 10 м/мин | ||

| Лазерная режущая головка | Оборудована линзой с фокусным расстоянием 7’5″ и d2″; (Рассчитана на давление 1 МПа (10 кгс/смг)) | ||

| Профилировщик по оси Z | Бесконтактного типа (Электростатический) | ||

| Переключатель подачи вспомогательных газов | Возможен выбор трех типов газа. Рабочий диапазон довления: 0,05—0,6 МПа (7,25—87,02 фунт/дюйм2). Давление на входе: 0,8 МПа (116,03 фунт/дюйм2) | ||

| Программное управление давлением вспомогательных газов | Давление вспомогательного газа управляется программно. Максимально устанавливаемое значение: 0,6 МПа (6,0 кг/см2) | ||

Среди других фирм интересными в этой области являются Bystronic (Швейцарская машиностроительная группа; AMADA (Япония); SALVAGNINI (Италия); LVD (Бельгия).

Из отечественных производителей оборудования для лазерной резки металла следует выделить продукцию ЗАО ТехноЛазер ( Московская область, г.Шатура) которая выпускает станки для лазерной резки листовых материалов на базе технологических СО2-лазеров мощностью от 700 до 5000 Вт и 2-x координатных столов, оснащенных палеттой – загрузочным устройством, основной функцией которого является доставка заготовки в технологическое пространство лазерной резки. К явному недостатку относится ручной режим работы палетты. Перемещение лазерной головки стандартное, портального типа и, осуществляется исполнительными механизмами (двигатель, редуктор, ведущая шестерня) путем перемещения двух продольных ферм, соединенных поперечными балками.

Координатный стол на лазерных станках ТехноЛазер

| Лазер | Модель станка | ||

| ТЛВ-700 (0.7 к Вт) | LMC-1200-0.7 | LMC-3000-0.7 | |

| ТЛВ-1000 (1.0 кВт) | LMC-3000-1.0 | LMC-6000-1.0 | |

| ТЛВ-1500(1.5 кВт) | LMC-3000-1.5 | LMC-6000-1.5 | |

| ТЛ-3 (3.0 кВт) | LMC-3000-3.0 | LMC-6000-3.0 | |

| ТЛ-5М (5.0 кВт) | LMC-2000-5.0 | LMC-6000-5.0 | |

| ТЛ-6 (ТАНДЕМ) (6.0 кВт) | LMC-2000-6.0 | LMC-6000-6.0 | |

| Характеристики стола | Модель станка | |||

| LMC-1200-X.X | LMC-2500-X.X | LMC-6000-X.X | ||

| размеры рабочей зоны | x | 1200 мм | 2500 мм | 6000 мм |

| y | 840 мм | 1500 мм | 1500 мм | |

| z | 100 мм | |||

| скорость перемещения | x, y | 50 м/мин | ||

| z | 1 м/мин | |||

| скорость резки | x, y | до 20 м/мин | ||

| точность обработки | x, y | 0.1 мм | ||

| точность позиционирования | z | 0.1 мм | ||

Лазерные технологии ( в том числе и лазерная резка металла), безусловно, находятся в самом начале своей эволюции и будут совершенствоваться за счет внедрения новых экономичных и сверхмощных лазеров, светопроводов, схем доставки к заготовке и других новшеств.

Дополнительные возможности Профлазермет

Стандартный срок сдачи выполняемых работ – 5 рабочих дней. Конечно, лазерная обработка нередко требует предельно быстрого исполнения заказа, и в этом случае мы готовы рассматривать возможность производства срочных работ в индивидуальном порядке.

Каждому клиенту мы отправляем готовый объем в собственной фирменной упаковке Proflasermet – так вы будете уверены, что получаете изделия без повреждений при транспортировке.

Звоните!,

Предложения по скидкам, а также вся уточняющая информация об особенностях технологического процесса резки, экономичности раскроя, сроках и доставке, а также по любым вопросам смежных направлений – у наших опытных консультантов.

Прайс на раскрой металла из латуни лазером

| Толщина, мм | Длина контура до 100 м, руб. | От 100 до 500 м, руб. | От 500 до 1000 м, руб. | Стоимость одного врезания, руб. |

| 1 | 54 | 42 | 36 | 1 |

| 1,5 | 90 | 70 | 60 | 1 |

| 2 | 112 | 87 | 74 | 1 |

| 3 | 135 | 105 | 90 | 2 |

| 4 | 162 | 126 | 108 | 2 |

| 5 | 198 | 154 | 132 | 5 |

| 6 | 270 | 210 | 180 | 5 |

Плюсы и минусы плазмы и лазера

Плазма

Преимущества:

- Большой диапазон разрезаемых толщин от 0,5 до 50 мм на пробивку;

- Высокая скорость реза при больших толщинах;

- Низкая начальная цена оборудования

- Отработанная технология резки под углом, как сейчас привыкли называть, резка со скосом.

Недостатки:

- Нецелесообразность обработки металлов тоньше 1 мм;

- Конусность кромок до 5 градусов (некачественный край);

- Присутствие окалины на отверстиях при поворотах, поэтому нужна дополнительная обработка изделий;

- Ограничение на диаметр отверстия до 4 мм;

- Высокая стоимость расходных материалов;

- Низкая точность по сравнению с лазерным станком;

- Требует постобработки;

- Низкая скорость резки по сравнению с лазером на тонких материалах;

- Невозможность выполнять многие разновидности резки, доступные лазерному станку.

Лазер

Преимущества:

- Перпендикулярность кромки;

- Малая ширина реза;

- Отсутствие окалины — получаете 100% готовое изделие;

- Диаметр отверстия меньше толщины листа. Можно вырезать мелкие детали вплоть до 1 мм;

- Низкое термическое воздействие на кромку;

- Дешевые расходники;

- Обработка тонкого металла от 0,2 мм;

- Наивысшая возможная скорость резки;

- Материалы не требуют постобработки и готовы к сварке, покраске или упаковке, а затем к продаже.

Недостатки:

- Можно резать металл только до 20 мм;

- Высокая начальная цена оборудования.