Никелирование — самый популярный гальванотехнический процесс. Привлекательный вид, высокая коррозионная стойкость и механические свойства говорят в пользу более широкого применения никеля с декоративно-защитными и функциональными целями.

Никель, нанесенный непосредственно на сталь, носит характер катодного покрытия и, следовательно, защищает только механическим путем. Несплошность покрытия способствует образованию коррозионных пар, в которых сталь является растворимым электродом. В результате этого возникает коррозия под покрытием, которая разрушает стальную подложку и приводит к отслаиванию никелевого покрытия. С целью предупреждения этого явления сталь необходимо покрывать плотным без пористости толстым слоем никеля.

Никелевые покрытия являются основой многослойных декоративно-защитных систем Ni—Сг и Сu-Ni—Сг. Применение ванн с блескообразователями значительно упрощает технологию нанесения многослойных покрытий.

Из-за высоких механических свойств никель применяют для восстановления изношенных деталей машин, гальванопластического изготовления инжекционных форм, и конструкционных элементов, которые трудно или даже невозможно изготовить обычными механическими методами. В химической промышленности толстым слоем никеля покрывают детали, подверженные воздействию крепких щелочей.

Ванны никелирования

Широко применяется в мастерских ванна, состоящая из трех основных компонентов: сульфата никеля, борной кислоты и хлорида, например, никеля.

Сульфат никеля — источник ионов никеля. Хлорид (никеля) существенно влияет на работу никелевых анодов. В безхлоридных ваннах происходит сильное пассивирование никеля, вследствие чего уменьшается содержание никеля в ванне, а результат — снижение выхода по току и ухудшение качества покрытий. В присутствии хлоридов аноды растворяются в степени, достаточной для нормального протекания никелирования. Хлориды повышают проводимость ванны и “работоспособность” ванны при загрязнениях цинком. Борная кислота облегчает поддержание рН на одном уровне. Эффективность этого действия в значительной степени зависит от концентрации борной кислоты (на практике преимущественно ~30 г/л).

Применения хлорида никеля не всеми признается желательным. Из-за высокой его цены, и часто, трудности приобретения. Однако необходимо учесть что, вводя в ванну хлорид никеля, мы вводим в ванну и ни-кель. В хлориде NiCl2•6Н2О теоретически содержится 24,69 % никеля и, следовательно, введя этот хлорид в количестве 40 г/л, мы увеличиваем содержание никеля в ванне примерно на 10 г/л, что уже имеет определенное значение.

Другим, часто дискутируемым вопросом является применение хлорида натрия как источника хлоридов. Известно, что многие гальванические мастерские успешно вводят в ванны блестящего никелирования NaСl.

Существует много причин плохой работы никелевых ванн, и утверждение, что причина — в использовании поваренной соли, мало обосновано. Даже хорошо известная среди гальванотехников английская фирма “Саnning” вводит в состав ванны для блестящего никелирования “NiSOL” хлорид натрия в количестве 28 г/л. Вместо хлорида натрия можно применять другой хлорид, например, как в ПНР, хлорид магния. В течение многих лет известна и повсеместно применяется сульфатная ванна Уоттса. Содержания отдельных компонентов — основы ванн Уоттса для нанесения матовых покрытий составляют, г/л: (200—350) NiS04•7Н20, (30—60) NiС12•6Н20, (25—40) H3ВО3.

Часто в состав ванны Уоттса вводят добавки так называемых электропроводных солей, повышающих электропроводность ванн и улучшающих внешний вид покрытия. Среди этих солей наиболее применяем сульфат магния (~30 г/л), в ваннах для массовой обработки мелких деталей его концентрация значительно выше.

Сульфат никеля чаще всего вводят в концентрации 250—350 г/л. В течение длительного времени считали целесообразной верхнюю границу концентрации, что позволяло проводить процесс при больших плотностях тока без опасения прижога покрытия на ребрах и на выступающих участках. В последнее время наметилась тенденция к ограничению сульфата никеля менее 200 г/л, чем заметно снижаются потери раствора.

Концентрация хлоридов в никелевой ванне точно не нормирована. В так называемых хлоридных ваннах концентрация хлорида никеля превышает 200 г/л и, следовательно, нет необходимости в добавке сульфата никеля. В условиях мастерской это не оправдывается, даже исходя из цены хлорида никеля.

Концентрация борной кислоты достигает 25—40 г/л. Ниже 25 г/л увеличивается тенденция к быстрому защелачиванию никелевой ванны. Однако превышение уровня в 40 г/л может оказаться неблагоприятным благодаря возможности кристаллизации борной кислоты в форме кристаллов, оседающих на стенках ванны и анодах. Особенно легко протекает это явление в неблагоприятных или слабо обогреваемых ваннах.

Сульфатная ванна работает в широком диапазоне температур, плотности тока и рН. При комнатной температуре никелирование применяется редко. Для покрытий, нанесенных в холодных ваннах, часто происходит при декоративном хромировании отслаивание никеля вместе с хромом. Поэтому следует нагревать ванну по крайней мере до 30 °С.

Ванна с блекообразователями работает при 50—60 °С. Плотность тока необходимо выбирать экспериментально с тем, чтобы не происходило прижога покрытий.

Сульфатная ванна работает надежно в широком диапазоне рН. Ранее в ваннах поддерживалась, как правило, величина рН = 5,4—5,8, что мотивировалось меньшей агрессивностью и лучшей кроющей способностью ванны. Однако столь высокое значение рН приводит к значительному росту напряжений в никелевых покрытиях. Поэтому в большинстве применяемых в промышленности ванн рН = 3,5—4,5.

Современные ванны требуют перемешивания, что необходимо с точки зрения интенсификации процесса никелирования и уменьшения опасности питтинга. Перемешивание ванны тянет за собой необходимость непрерывной фильтрации с целью устранения механических загрязнений.

Перемешивание с помощью подвижной катодной штанги не так эффективно, как перемешивание сжатым воздухом, и кроме того, оно требует специального ингридиента, исключающего пенообразование. Соответственно очищенный воздух служит в настоящее время в гальванических мастерских ПНР для перемешивания всех никелевых ванн, оборудованных устройствами для блестящего никелирования, изготавливаемыми в Институте точной механики.

Сферы применения инвара

Этот сплав железа с никелем производят в виде проволоки, тонкой плоской ленты либо могут придавать иную форму по желанию заказчика. Например, иногда требуются небольшие листы, прутки, лента из инвара. В процессе изготовления удается улучшить свойства металла при помощи особых технологических условий, таких как плавка с последующей термической обработкой, специфическая деформация и обработка поверхности.

Разные виды инвара используют для создания переходов от металла к стеклу, производства мембранных емкостей, применяемых в процессе транспортировки сжиженного газа. В микроэлектронике сплав железо плюс никель играет роль подложек чипов, корпусов лазерных установок, волноводов. Не так давно появился надежный способ сварки инвара, за счет чего металл стал применяться в еще большем числе отраслей.

Поскольку речь идет именно о магнитном сплаве железа с никелем, что объясняется наличием внутреннего магнетизма у его основных компонентов, инвар активно используется в электротехнике. Он является материалом для постоянных магнитов, сердечников трансформаторов, электроизмерительных приборов, электромагнитов.

Кроме того, детали из него можно встретить в бытовой технике, например, телевизорах, радиоприемниках, аудио- и видеомагнитофонах и иногда в высокоточных маятниковых часах.

Данный сплав применяется в производстве деталей приборов, измерительной и экспериментальной аппаратуры, обеспечивая им способность сохранять линейные размеры при любых внешних условиях.

Без инвара сегодня не обходится производство датчиков, преобразователей энергии, он играет роль компонента в биметаллических элементах. Особые характеристики позволили использовать этот металл по его первоначальному назначению – как материал эталонов длины и массы.

Рекомендуем статьи

- Технологические свойства металлов и сплавов: ключевые особенности и типы

- Углеродистые конструкционные стали: виды и преимущества

- Коррозионностойкая сталь: виды и особенности

Однако малые размеры деталей, сложность, высокая цена производства элементов из прецизионных металлов приводят к тому, что все оборудование, компоненты которого состоят из инвара, должно эксплуатироваться с особой осторожностью.

В современной промышленности используются только сплавы. Так, почти все добываемое в мире железо идет на производство чугунов и сталей. Это связано с тем, что сплавы превосходят чистые металлы по своим свойствам, ведь их характеризуют такие качества, как прочность, твердость, упругость, пластичность. А сплавы железа с никелем, помимо прочего, имеют магнитные свойства. На предприятиях их дополнительно усиливают за счет легирования.

Общая характеристика ванн блестящего никелирования.

Традиционные ванны для нанесения матовых покрытий применяются в настоящее время неограниченно. Их используют, в частности, для предварительного никелирования стальных изделий перед кислым меднением, полагая, что на матовом никеле матовое покрытие, осажденное в кислой ванне, имеет лучшую адгезию, чем на блестящем никеле. Это допущение иногда обосновано, так как в ваннах с блескообразователями накапливаются продукты распада органических добавок, приводя к пассивированию никелевых покрытий преимущественно в гальванических мастерских, работники которых пренебрегают правилами сохранения никелевых ванн, длительно эксплуатируемых без регенерации.

Однако, существует ситуация, заставляющая отказаться от никелирования в ваннах с блескообразующими добавками, по той причине, что блестящие покрытия недостаточно пластичны и разрушаются при изгибе никелированных предметов. Перед принятием решения об использовании блестящего никелирования в серийном производстве сначала необходимо проверить пригодностьэтого процесса на образцах.

Матовый цвет автомобиля достоинства и недостатки

Матирование автомобиля пока еще не слишком популярно, но его достоинства трудно отрицать. Почему же матовый цвет машины приобретает все больше поклонников?

Это загадочно и стильно – отсутствие глянцевого блеска придает цвету машины неизъяснимую глубину. Это необычно и привлекает внимание. Матовый автомобиль бросается в глаза, пробуждая интерес не только к самой машине, но и к ее владельцу. Это дорого и изысканно. Некрикливая насыщенность цвета придает облику машины солидность и роскошь. Это выгодно подчеркивает линии кузова. Матовый цвет без привычной игры полировки заставляет сосредоточиться на формах крыльев, капота, крыши, придавая и без того безупречным линиям настоящее совершенство. Это по-своему практично. Автомобильный глянец требует усиленной ежедневной полировки, в чем нет необходимости, если цвет автомобиля матовый.

Тем не менее, назвать матирования автомобиля идеальным решением все же трудно: все его достоинства – лишь одна сторона медали. У такого способа изменить облик автомобиля есть и свои минусы:

Полировать матовый автомобиль не нужно, но ухаживать за ним все равно придется постоянно: такое покрытие быстро собирает пыль и песок, крайне заметные на лишенном блеска фоне. Даже самые мелкие повреждения на покрытии матового автомобиля хорошо видны и трудно устранимы; Если автомобиль окрашен матовой краской, подобрать цвет повторно очень сложно даже для опытных мастеров, особенно если отсутствует образец; Матовый цвет подойдет далеко не любой машине: он отлично акцентирует внимание на великолепных формах автомобилей выше среднего ценового сегмента, машин классов Executive и Luxury, качественных внедорожников и спортивных авто. Бюджетные автомобили и отечественная «классика», исполненные в матовом цвете, будут выглядеть нелепо и грубо.. Если недостатки не отпугивают, а желание стать владельцем автомобиля редкого цвета только крепнет, можно попробовать воплотить свою мечту

Но перед этим следует узнать о матировании автомобиля поподробнее

Если недостатки не отпугивают, а желание стать владельцем автомобиля редкого цвета только крепнет, можно попробовать воплотить свою мечту. Но перед этим следует узнать о матировании автомобиля поподробнее.

Расход никелевых анодов.

Практики, занимающиеся никелированием ежедневно, знают, что расход никеля связан, в основном, с расходом никелевых анодов, обусловливающим также потребность в частом пополнении анодов; вместе с тем ванна работает целыми месяцами без надобности в добавке сульфата никеля.

Желая сэкономить на никеле, некоторые работники мастерских идут по линии наименьшего сопротивления и просто наносят тонкое покрытие, ухудшая тем самым качество изделия. Зависимость массы осажденного никеля от толщины покрытия показана в табл. 1.

ТАБЛИЦА 1

ВРЕМЯ, НЕОБХОДИМОЕ ДЛЯ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ ЗАДАННОЙ ТОЛЩИНЫ, S, И МАССА ОСАЖДЕННОГО НИКЕЛЯ, mNi, В ЗАВИСИМОСТИ ОТ ПЛОТНОСТИ ТОКА. ВЫХОД ПО ТОКУ НА КАТОДЕ 92,5 %

| Так, при толщине никелевого покрытия 10 мкм, часто используемого в качестве подслоя под декоративный хром для легких условий эксплуатации, на 1 дм2 поверхности теоретически осаждается 0,89 г никеля, но на практике его будет больше. Даже если мы примем расход никеля 2 г/дм2 и допустим, что 1 кг никеля стоит 1000 зл, то окажется, что стоимость требуемого никеля — 2 зл. Следовательно уменьшение толщины покрытия не дает большой экономии и может причинить ущерб авторитету фирмы. |

Пигменты для печати

Для разных способов печати применяется пигмент из того же самого металлического сырья, но с частицами разного размера. Для офсетной и высокой печати нужны чешуйки толщиной около 0,1 микрона и диаметром 3,5 микрона. А для глубокой и флексографической печати частицы шлифа с такой же толщиной имеют диаметр от 8 до 9 микрон. Казалось бы, самый простой способ усилить блеск — это применить пигмент с увеличенными частицами. Но для хороших кроющих свойств в краске нужно поддерживать достаточно высокое содержание пигмента, а увеличение размеров металлических частиц ведет к ослаблению действия связующих веществ и оседанию, выпадению бронзовых или алюминиевых пигментов в осадок.

Срок хранения готовой краски резко сокращается. При глубокой печати наличие в краске частичек размером свыше 10 микрон ведет к образованию на оттиске поглощения и других дефектов — в основном, из-за нежелательного накапливания краски позади ракеля. Такие наслоения краски время от времени «выскакивают» из-под ножа, заметно ухудшая качество готовой продукции. Отсюда следует, что в металлических печатных красках нельзя использовать частицы произвольного размера, а при комбинировании надо придерживаться определенного баланса.

Сухой металлический порошок превращается в пригодную для печатных процессов краску благодаря связующим, обволакивающим и несущим каждую частицу пигмента. Предварительно порошок слегка увлажняют для облегчения последующего смешивания. Естественно, состав связующих у красок, предназначенных для разных способов печати, разный. В состав фирнисов (приготовленных связующих) для офсетных красок входят твердые смолы (модифицированная канифоль и/или углеводородная смола), алкидная смола на растительной основе, минерально-масляный разбавитель, растительные масла, структурообразователи. Связующие для красок, используемых в глубокой печати, включают в себя производные целлюлозы (нитроцеллюлоза, этилцеллюлоза, целлюлозаацетатбутират и целлюлозаацетопропинат), полиамидные смолы, сополимеры винила и другие смолы.

Приготовление ванн никелирования.

Для приготовления ванн никелирования рекомендуется применять деминерализованную воду или в крайнем случае водопроводную. Грунтовую воду применять не следует. Рабочую и запасную ванны из стального листа футеруют изнутри твердой резиной или поливинилхлоридом. Обе ванны тщательно промывают и заполняют водой, добавляя серную кислоту ~5 г/л.

На следующий день ванны тщательно ополаскиваются и запасная ванна на половину объема наполняется водой. Воду нагревают до 60 °С и при постоянном перемешивании растворяют сначала борную кислоту, затем сульфат и хлорид никеля.

Так как обычно для приготовления ванны применяют технические химикаты, загрязненные посторонними металлами и органическими соединениями, то необходима предварительная очистка ванны. С этой целью увеличивают рН ванны до 5,0, вводя свежеосажденный карбонат никеля, полученный из сульфата никеля.

В отдельном сосуде, заполненном до половины теплой водой, растворяют сульфат никеля и заливают его водным раствором карбоната натрия до полного исчезновения зеленого осадка карбоната никеля. Осторожно сливают воду, а оставшийся осадок добавляют в ванну малыми порциями при постоянном перемешивании до pН = 5,0. Находящийся в продаже основной карбонат никеля не так хорош, как свежеприготовленный, так как он растворяется хуже.

Некоторые упрощают процесс повышения рН, вместо карбоната никеля добавляя малыми порциями в ванну 20%-ный NаОН. В течение часа раствор необходимо интенсивно перемешивать вплоть до полного растворения зеленой взвеси карбоната никеля.

После увеличения рН до 5,0 доливают малыми порциями водный раствор перманганата калия при постоянном перемешивании, вплоть до устойчивого появления бледно-розового цвета. Затем добавляют активированный уголь “Сагbороl S-ехtга” (1 г/л) и перемешивают 2 ч. Ванну оставляют в покое до следующего дня. В таком состоянии ванна должна иметь естественный цвет сульфата никеля, если же она не имеет этого цвета, то добавляют серную кислоту до рН = 3,8—4,0; на катодную штангу до исчезновения фиолетового цвета.

Дальнейшая очистка состоит в проработке ванн при малой плотности тока. Предварительно очищенный в запасной ванне раствор перекачивают в рабочую ванну, доводят деминерализованной водой до заданного уровня, добавляют серную кислоту до рН = 3,8—4,0; на катодную штангу подвешивают максимально возможное количество волнистых стальных пластинок и включают ток плотностью сначала ~0,5 А/дм2, а после нескольких десятков минут его уменьшают до 0,2—0,3 А/дм2. Электролиз длится 6 ч при постоянном перемешивании и температуре ~ 60 °С. По доведении рН до нормы очищенная ванна готова к эксплуатации. В ней никелируют пробные загрузки с целью выбора оптимальных условий обработки. При блестящем никелировании добавляют соответствующие вещества.

Эксплуатация и регенерация никелевых ванн. Стабилизация ванн для никелирования состоит в поддержании заданных концентраций отдельных составляющих и регуляторном устранении загрязнений.

Легче всего регулировать состав, исходя из химического анализа, однако опытный гальваник решает эти проблемы самостоятельно.

Особое внимание следует обратить на контроль и корректирование рН — ежедневную обязанность персонала, отвечающего за надежную работу никелевой ванны. Заметим, что это не очень сложно, так как ванна постепенно защелачивается, и, следовательно, возникает необходимость добавки чистой серной кислоты. Готовят раствор, содержащий 25 % (объемн.) концентрированной кислоты и 75 % (объемн.) дистиллированной воды, и добавляют его малыми порциями в ванну при постоянном перемешивании. Для контроля рН достаточно иметь индикаторную бумагу ограниченного набора, например, трех — пяти диапазонов производства ПНР.

Цветовая шкала на этой бумаге не так выразительна, как на бумажках Мерка, но после определенного времени обслуживающий персонал приобретет опыт и будет делать отсчет значений рН с достаточной точностью. Несоблюдение необходимой величины рН повлечет за собой заметное ухудшение качества покрытий.

При очень большом значении рН, т. е. при недостаточной кислотности, покрытия становятся хрупкими и склонными к шелушению, а также приобретают желтый оттенок; легко также возникает прижог покрытия в местах больших плотностей тока. При рН менее 4 ослабляется блеск покрытия. Никелевая ванна легко загрязняется металлическими примесями, особенно при обработке латунных и цинковых изделий: наиболее часто — медью, цинком, железом и свинцом. Медь придает никелевому покрытию темный цвет.

Малая концентрация цинка приводит к появлению на никелевом покрытии черных точек, большая концентрация цинка проявляется в виде почернения покрытий в местах малых плотностей тока; сильное загрязнение цинком может привести к распространению черных полос по всей поверхности.

Загрязнение железом приводит к росту внутренних напряжений в покрытии, следствием чего является хрупкость никеля. Коллоидальная взвесь соединений железа, появляющаяся в никелевой ванне, может служить причиной появления сильного питтинга.

Загрязнение свинцом проявляется в виде бурого или чернобурого слоя в местах малой плотности тока. Свинец может попасть в ванну из свинцовых труб, применяемых для нагрева, или с погружаемых нагревателей, помещаемых в свинцовый кожух. Это исключительно вредно для ванн с блескообразователями.

Примесные металлы удаляют электролитически при малой плотности тока методом, описанным при составлении ванны. Время очистки зависит от степени загрязнения ванны и может длиться от нескольких часов до нескольких их десятков. Через определенное время стальные листы следует вынуть из ванны, очистить стальной щеткой и снова поместить в ванну. Не следует оставлять обесточенные листы в ванне, так как это приводит, по крайней мере, к частичному растворению в ней загрязнений.

Современные ванны для никелирования перемешиваются воздухом и, следовательно, механические загрязнения, оседающие на дне, распределяются по всему объему ванны и часть из них попадает в покрытие, придавая ему шероховатость. Таким образом возникает необходимость непрерывной фильтрации ванны, хотя в большинстве мастерских избегают этого, ограничиваясь периодической фильтрацией, и не жалуются на шероховатость покрытий. Это свидетельствует об умении поддержания ванны в надлежащей чистоте, прежде всего, о невозможности попадания анодного шлама в ванну вследствие хорошей задержки его анодным мешком.

По поводу фильтрации ванн блестящего никелирования с помощью активированного угля существуют разные мнения. Теоретически при каждой фильтрации ванны следовало бы применять уголь с целью удаления вредных органических загрязнений, к которым относят, между прочим, продукты разложения блескообразующих добавок. В действительности уголь поглощает также и некоторые необходимые для нормальной работы органические добавки, в результате чего увеличивается расход довольно дорогих препаратов, например, таких как “DF-Ьis”.

Несмотря на такую неблагоприятную ситуацию для потребителя, необходимо здесь выбирать золотую середину, заключающуюся в том, что фильтрация через свежий активированный уголь происходит раз в неделю и, наконец, частоту замены угля можно установить, исходя из собственных наблюдений. Полный отказ от угля является технической ошибкой, так как с течением времени ванна загрязняется органическими соединениями настолько сильно, что покрытия становятся хрупкими и пассивированными, что затрудняет их декоративное хромирование.

Необходимо, однако, обратить внимание на сорт активированного угля. В ПНР применяют уголь Саrbороl S-ехtга в пылеобразном виде. Случайные сорта могут принести больше вреда, чем пользы, так как они загрязнены примесными металлами, например, цинком.

Несмотря на большую заботу о никелевой ванне, она так может так загрязниться органическими веществами, что возникает необходимость капитальной регенерации с использованием перманганата калия.

Содержимое ванны, нагретой до 60 °С, перекачивают в запасную ванну и доводят рН с помощью карбоната никеля до 5,5—5,8. Растворенный в воде перманганат добавляют малыми порциями до получения бледнорозового цвета. Во время введения перманганата обязательно тщательное перемешивание.

На каждый литр таким образом обработанной ванны добавляют 3 г активированного угля и сильно перемешивают в течение нескольких часов. Затем оставляют ванну на 10—12 ч, после чего прозрачный раствор отфильтровывают осторожно в рабочую ванну, не трогая осадок на дне. Если розовый цвет остается и далее, то добавляют пергидроль, разбавленный в дистиллированной воде в соотношении 1:5 до получения нормального зеленого цвета ванны. С целью предупреждения избытка пергидроля его добавляют небольшими порциями. После корректировки рН никелируют пробные изделия, помня, что блеск будет хуже, так как часть блескообразующего раствора была уничтожена и лишь после дополнения блескообразователей будет получен желаемый декоративный вид.

Железо, загрязняющее никелевую ванну, устраняют, в основном, во время описанной выше обработки при малой плотности тока, однако, для более полного удаления этого металла поступают следующим образом:

электролит переливают в запасную ванну, нагревают до температуры 60 С и подщелачивают до рН = 6 карбонатом никеля или едким натром, причем необходимо перемешивание. Затем добавляют пергидроль в количестве 1 см3/л, перемешивают 3 ч и оставляют в покое до следующего дня. Светлый раствор отфильтровывают осторожно в рабочую ванну, наблюдая, чтобы, осадок на дне ванны не попал в чистую ванну.

После доведения рН до нормы проводят пробное никелирование и дополняют блескообразующие добавки до получения желаемого блеска.

Правильная дозировка блескообразующих веществ является основным условием успеха при блестящем никелировании. Производители блескообразователей дают приблизительный расход вещества в зависимости от прохождения количества электричества в ампер-часах, но лишь в немногих мастерских есть электросчетчики, а регистрация нагружения ванны в виде подробных записей — не столь простое дело, как кажется.

При длительной эксплуатации ванны возникают разные ситуации, которые сопровождаются значительной потерей блескообразователей, например, при регенерации ванн, описанных выше. Это происходит за пределами электричества.

Содержание блескообразователя в ванне можно определить аналитически, однако для этого надо иметь соответствующее оборудование и основательное знание лабораторной методики. Можно пользоваться услугами специальных лабораторий, однако это не всегда возможно. Следовательно, остается собственная инициатива гальваника, обслуживающего ванну, или другого более грамотного человека.

Если получим полублестящее покрытие, то это значит, что в ванне очень мало блескообразователя, На 100 л ванны можно добавить 25 см3 добавки “DF-bis”. Если это не приведет к улучшению блеска, то причина лежит в самой ванне. Следует определить рН и температуру ванны и, если после корректировки этих параметров и дальше нет улучшения, то необходимо приступить к очистке ванны с помощью активированного угля и электролиза при малой плотности тока, что подробно описано при рассмотрении ванн.

Очень трудная ситуация возникает в случае избыточного введения блескообразователей. В этом случае покрытия становятся хрупкими в местах очень малой плотности тока; например, в местах контакта изделия с подвесками образуются видимые черные пятна и может быть даже окончательный брак покрытий. Следовательно, необходимо избавиться от избытка блескообразователя, прорабатывая ванну в нормальных условиях, повесив на катодную штангу отходы стального листа, соответственно обезжирив их и протравив.

Одним из часто встречающихся дефектов никелевых покрытий является пористость — так называемый питтинг — небольшие углубления в покрытии, напоминающие наколы, возникающие при никелировании в результате прилипания пузырьков водорода к поверхности катода. Это объясняется большим поверхностным натяжением, в особенности в ваннах для никелирования. В месте расположения пузырька покрытие не образуется, возникает кратер.

Кроме водорода на поверхности катода могут оседать и пузырьки воздуха, содержащегося в ванне. Не работающая ванна охлаждается и поглощает определенное количество воздуха. При нагревании ванны воздух выделяется в виде пузырьков, часть из которых оседает на поверхности катода, приводя к питтингу. Перед началом никелирования ванну следует нагреть до температуры на несколько градусов выше обычно применяемой, выключить нагрев и подождать, пока температура не снизится до нормы. Кроме того, воздух может попасть в ванну вследствие неплотности фильтрующего насоса. Неплотность насоса, безусловно следует устранить.

Большое влияние на образование питтинга имеет также и состояние подложки, пористость которой, неметаллические включения и всякого рода загрязнения поверхности способствуют образованию питтингов. Таким же образом влияют загрязнения ванны взвесью или продуктами распада органических веществ.

С целью предупреждения образования питтинга в ванну добавляют окисляющие или смачивающие вещества. К первым относится пероксид водорода, добавляемый в обычные ванны в виде пергидроля в количествах 0,2—0,5 см3/л.

В ванны с блескообразователями пергидроль не добавляют, так как он действует разрушающе на органические вещества. В таких случаях добавляют смачивающие вещества, например, лаурилсульфат натрия, в количестве 0,1—0,2 г/л.

Пероксид водорода и смачивающее вещество не являются радикальными противопиттинговыми средствами. Устранить газовые пузырьки помогает механическое встряхивание изделий на подвесках в ванне. Подвижная катодная штанга, а еще лучше перемешивание ванны сжатым воздухом, намного облегчает борьбу с питтингом. При устойчивом питтинге следует применять очистку ванны активированным углем.

Как производится окрашивание

Важным этапом становятся подготовительные работы с поверхностью. Это особенно касается глянцевых изделий, а не матовых. На гладких материалах могут быть заметны даже небольшие дефекты, от этого эффект хрома лишь пострадает. В помещении во время обработки должна полностью отсутствовать пыль. Только после выполнения необходимых условий можно переходить к последующей обработке.

У жидких составов из акрила (жидкий хром) свои положительные качества. Они термостойкие, способны выдержать любое воздействие химического характера, влагу в любых количествах. В отличие от порошковых составов, жидкие акриловые материалы можно наносить на части деталей, создавая разноцветные конструкции хром-эффект краской.

Сам рабочий процесс описывается следующим образом:

- Деталь сначала грунтуют, а потом покрывают слоем чёрного красителя

- Цвет может быть и другим, это не играет важной роли.

- Осуществляется полировка после того, как первоначальный слой высохнет.

- При помощи аэрозольного баллончика наносим краску с эффектом хрома, слоев может быть и несколько.

- Каждый хромирующий слой должен хорошенько просохнуть перед покрытием следующего.

- Заключительный этап – обработка лаком.

Порошковая краска Bosny относится к другой разновидности составов

Элементы, которые в входят в ее состав, обеспечивают хром эффект и повышенные показатели стойкости покрытия. Такой вариант идеально подходит для дисков

Порошковая краска Bosny относится к другой разновидности составов. Элементы, которые в входят в ее состав, обеспечивают хром эффект и повышенные показатели стойкости покрытия. Такой вариант идеально подходит для дисков.

Процесс покраски не представляет особой проблемы, его легко выполнить в гаражных условиях. Всего в процедуре будет четыре этапа: тщательная очистка деталей, покрытие грунтовкой, сушка, нанесение краски-порошка.

Никелевые аноды

Никелевые аноды изготовляют в соответствии со стандартом PN-82/Н-92914 размерами 25х25х(3-8) мм и листов шириной 100—300 мм, длиной 600—1000 мм и толщиной 6—12 мм.

Химический состав анодов должен соответствовать стандарту PN-79/Н-8181, а листов — стандарту PN-79/82180. Аноды в виде листов имеют марки № 2, № 3 и № 6А. Для блестящего никелирования применяют аноды № 2. Пример обозначения анодов при размещении заказа: анод никелевый № 2 8Х300Х600 в соответствии со стандартом РН-82/Н-92914. Кубики размещаются в титановых корзинах.

Водорастворимые металлизированные краски

Изменения в технологии изготовления и применения металлизированных красок были вызваны возросшими требованиями заказчиков и законодателей. Пришлось искать новые красочные рецептуры на основе растворителей и одновременно разрабатывать металлизированные краски на водной основе.

В узкорулонной флексографской печати уже сегодня широко применяются водорастворимые металлизированные краски, так как в этом секторе традиционно работают с красками на водной основе и здесь приняты собственные стандарты.

Строго говоря, вода тоже является растворителем, только неорганическим, и относится к очень труднолетучим: число испарения воды — 90, то есть она испаряется в 90 раз медленнее, чем эфир.

Кроме того, вода по сравнению с другими растворителями имеет более сильное поверхностное натяжение. Но ведь искусственные смолы, которые применяются в качестве связующего, не растворяются в воде!

Чтобы сделать их водоразбавляемыми, смолы эмульгируют в воде подобно дисперсии или нейтрализуют аммиаком или органическими аминами (омыливание). Понятно, что водорастворимые краски сохнут медленнее, чем обычные, и ускорить этот процесс можно повышением температуры, дополнительной вентиляцией, снижением скорости печати и уменьшением высоты стопы. При глубокой печати глубину травления печатного цилиндра также необходимо уменьшить.

К тому же их труднее смывать. Из-за своего химического состава водорастворимые краски и лаки хорошо закрепляются. Поэтому валики и цилиндры должны двигаться до самого завершения работы, а после прогона тиража необходимо все части машины, контактирующие с краской, незамедлительно промыть водой или смесью воды и этанола. Засохшую краску можно удалить с помощью смеси: вода, этанол, аммиак или амин и любое чистящее средство. Этилацетат также хорошо очистит засохшие цилиндры. Краски, содержащие воду, ни в коем случае нельзя оставлять на морозе.

В отличие от грунтовых золотых красок или офсетных бронзовых красок, которые закрепляются в результате окислительной полимеризации, краски по композиции связующего аналогичные дисперсионным лакам не имеют характерного запаха и подходят для печати на упаковках пищевых продуктов и сигарет.

По качеству передачи металлического блеска и степени глянца оттиски, полученные с использованием данных красок, которые можно наносить через модифицированную лаковую башню офсетной печатной машины, намного превосходят достигаемый сегодня результат офсетной печати. Эти краски поставляются, как в однокомпонентном, так и в двухкомпонентном виде.

Вводить красочные подцветки можно самостоятельно, используя специальную серию концентрированных красочных паст.

Преимущества становятся очевидными при сравнении данного способа с бронзированием. Для грунтования золотой краской и бронзирования требуются дополнительные рабочие операции и площади для промежуточного хранения оттисков между операциями. К тому же процесс этот трудоемкий и вредный ввиду образования пыли от металлического пигмента.

Снятие никелевых покрытий

Никелевые покрытия на стали и сплавах меди, как правило, удаляются в ванне с разбавленной серной кислотой. К 20 л холодной воды добавляют при постоянном перемешивании порциями 30л концентрированной серной кислоты, наблюдая, чтобы температура не была выше 60 °С. После охлаждения ванны до комнатной температуры ее плотность должна быть ~ 1,63.

С целью снижения опасности затравливания материала подложки в ванну добавляют глицерин 50 г/л. Ванны изготовляют из винипласта. Изделия навешиваются на средней штанге, соединенной с положительным полюсом источника тока. Боковые штанги, на которых навешаны свинцовые листы, соединяют с отрицательным полюсом источника тока. Температура ванны не должна превышать 30 °С, так как горячий раствор действует агрессивно на подложку. Плотность тока достигает 4 А/дм2, но можно изменять напряжение в пределах 5—6 В. Через определенное время следует добавлять концентрированную серную кислоту для поддержания плотности, равной 1,63. С целью предупреждения разбавления ванны необходимо изделия в ванну погружать после их предварительной сушки. В случае латунных изделий контроль процесса не представляет труда, так как в момент полного удаления никеля плотность тока резко падает.

Покраска авто в матовый цвет в автосервисе

Чтобы покрасить автомобиль матовой краской, желательно обращаться к мастерам, у которых достаточно опыта по части данных работ. Матирование покрытия автомобиля проходит в несколько этапов:

- Очистка ЛКП автомобиля от пыли и грязи;

- Маскировка окон, зеркал, дисков и фар с помощью защитной пленки;

- Снятие деталей кузова, не требующих покраски (если предполагается матировать не весь автомобиль);

- Снятие всей краски на кузове до грунтового слоя;

- Выравнивание поверхности кузова до идеального состояния с устранением всех возможных царапин и сколов;

- Последовательное нанесение нескольких слоев матовой автоэмали;

- Нанесение матирующего лака (если требуются дополнительные матирующие присадки);

- Сборка автомобиля после полного высыхания покрытия.

Покраска автомобиля матовой краской требует исключительной аккуратности, так как неточность нанесения на таком покрытии заметна сразу.

Договариваясь с мастерами о покраске авто в матовый цвет, следует уточнить уровень матирования покрытия. Он определяется числовым значением отражательной способности краски и должен составлять не более 30 для легкой приглушенности цвета и не более 10 –для полной матовости.

Черные никелевые покрытия

Черные никелевые покрытия применяются с декоративной и специальной целью. Их защитные свойства очень низки, поэтому их наносят на подслой из цинка, кадмия или обычного никеля. Стальные изделия предварительно оцинковывают, а латунь и медь — никелируют.

Черное никелевое покрытие твердо и хрупко особенно при большой толщине. В практике удовлетворяются обычно толщиной в 2 мкм. Ванна для нанесения таких покрытий содержит значительное количество цинка и роданида. В покрытии содержится ~50 % никеля, а остальное составляют цинк, сера, азот и углерод. Ниже приведены типичные составы ванн черного никелирования, г/л:

| Ванна 1 работает при комнатной или слегка повышенной температуре, J = 0,1—0,5 А/дм2, рН = 5,6—5,9. Ванна 2 хлоридная и, следовательно, агрессивная более сульфатной. Она работает при комнатной температуре, рН = 5,0 и J = 0,2 А/дм2. Ванна 3 содержит молибдаты и, следовательно, дороже первой и второй ванн. Ее преимуществом является большая кроющая способность и стабильность, так как она содержит борную кислоту. Недостатком является более высокая рабочая температура, как правило, выше 50 °С. Плотность тока составляет 0,2—0,5 А/дм2, рН = 4,3—4,7. Ванны черного никелирования готовят, растворяя все составляющие в теплой воде и фильтруя через фильтровальную бумагу. Если возникают трудности растворения борной кислоты в ванне 3, то ее растворяют отдельно в воде, нагретой до 70 °С. Стабильность ванн заключается в основном в контроле и регулировании рН посредством H2SO4 или NaОН. Получение глубоко черного цвета зависит в основном от правильного выбора плотности тока. Никелированные изделия смазывают горячим маслом. |

Хромированная краска. Особенности нанесения

Для окрашивания автомобиля применяется специальная краска хром эффект. Перед процедурой автомобиль нужно тщательно очистить и подготовить, как и перед обычным окрашиванием. Процесс покраски имеет некоторые различия с нанесением обычного лакокрасочного покрытия.

В автомастерских краска хром для авто наносится в несколько этапов:

- На поверхность детали или кузова наносят тонкий слой черной краски. Поверхность перед этим тщательно подготавливают.

- После того как краска подсохла, ее полируют.

- Поверхность обезжиривается и для того, чтобы следующий нанесенный слой лег более ровно, прогревается горячим воздухом.

- Затем наносится специальная хром краска для авто с помощью распылителя. Она содержит в себе микрочастицы алюминия.

- После высыхания этого слоя поверхность кузова тщательно полируют и при помощи инструментов создают нужную текстуру.

В некоторых мастерских краска под хром для авто наносится с использованием другого способа:

- Поверхность покрывают слоем грунта, который высоко адгезивен и создает блики, поэтому считается хорошей основой.

- Поверх грунта напыляют краску, которая и придает поверхности отражающий зеркальный эффект. Чтобы на кузове не появились матовые пятна, мастер использует дистиллятор.

- На завершающей стадии краска хром покрывается особым защитным слоем, которые содержит цветные пигменты. Именно они создают эффект серебрения или позолоты и обладают высоким процентом отражающего эффекта (94%).

Химическое никелирование

Этот процесс был в свое время одним из главных в технической специальной литературе, и казалось, что он создает сильную конкуренцию для традиционного электролитического никелирования. В настоящее время его оценивают более спокойно и применяют, когда для этого есть техническое и материальное обеспечение.

Основным преимуществом никелевых покрытий, нанесенных химическим путем, является однородная толщина независимо от формы изделия. Это характерно для всех процессов осаждения металла без применения тока.

Особенностью химического никелирования является непрерывное осаждение слоя, что создает возможность образования покрытий любой толщины.

Ванны для химического никелирования состоят из соли никеля, гипофосфита натрия и добавок. Основой являются соли никеля и гипофосфит натрия.

Существуют две разновидности ванн для химического никелирования — кислая и щелочная. В качестве солей никеля, в основном, применяют сульфат или хлорид никеля относительно небольшой (~5 г/л) концентрации. Содержание гипофосфита достигает 10—30 г/л. Добавки вводятся в виде комплексообразующих соединений, ускоряющих осаждение никеля, и стабилизаторов, препятствующих разложению электролита.

В качестве комплексообразующих соединений в специальной литературе упоминаются гликолевая, молочная, лимонная и аминоуксусная кислоты. Ускоряющими являются янтарная, малоновая, пропионовая, масляная, валериановая и другие кислоты. Для стабилизации служат в основном соединения свинца, тиосульфат, тиомочевина и т.д.

Ниже приведены примеры двух ванн для химического никелирования, г/л:

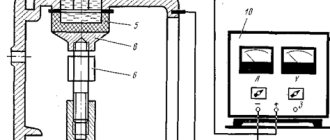

| Ванна 1 кислая, лучше всего работает при рН = 4,3—4,8. Рабочая температура ванны 85—90 °С должна поддерживаться во время всего процесса никелирования. Для регулирования рН служит разбавленный (например, 5 %-ный) раствор едкого натра. Готовят ванну 1 следующим образом: в дистиллированной воде, нагретой до температуры 60 °С, сначала растворяют ацетат натрия, затем сульфат никеля и добавляют молочную кислоту, предварительно нейтрализованную едким натром до рН = 3,5—4,0. Нагрев ванну до 85 °С, добавляют гипофосфит натрия. После этого можно приступить к никелированию. Концентрация тиомочевины очень мала и в условиях мастерской нет возможности взвешивания с точностью до долей грамма. Так как избыток тиомочевины может привести к полной задержке процесса никелирования, лучше полностью отказаться от этого стабилизатора и воспользоваться ванной без тиомочевины. Ванна 2 щелочная. В дистиллированной воде, нагретой до 60 °С, растворяют цитрат натрия, хлориды аммония и никеля, добавляют порциями при постоянном перемешивании раствор аммиака с целью достижения рН = 8—9. При этом происходит заметное изменение цвета раствора с зеленоватого на голубой. После подогрева до 80 °С добавляют гипофосфит и ванна готова к эксплуатации. Приведенная информация очень общая и мало отражает практическую сторону никелирования. При менее 80 °С эффективность ванны очень низка. При 90 °С получают в течение 1 ч слой никеля толщиной 10—20 мкм. При дальнейшем повышении температуры, например, до 95°С получают более толстые слои, но стабильность ванны снижается. В определенный момент может наступить внезапное разложение ванны, что сопровождается появлением черного порошка на дне и стенках ванны. Такая ванна непригодна для дальнейшего использования. Серьезной проблемой является выбор соответствующих рабочих емкостей . В промышленных условиях применяют сложные установки из коррозионностойкой стали, тогда как для никелирования в малом объеме в основном служат стеклянные, фарфоровые или эмалированные емкости. Наилучшим способом нагрева малых и средних емкостей является водяная рубашка. Опустим 5 л стеклянный сосуд в эмалированный 10 л бак с водой, мы можем получить водяную рубашку, пригодную для газо- или электронагрева ее до температуры кипения. В стеклянном сосуде можно достичь температуры 83—85 °С, достаточной для проведения процесса. Высокая температура и сильное газовыделение на поверхности изделий фиксируется обслуживающим персоналом по сильному неприятному запаху. Очевидно, что вся установка должна находиться под вытяжкой. Как видно, вся процедура непроста, вследствие чего применение химического никелирования ограничено теми случаями, когда неприменимы электролитические методы. Например, металлические сильфоны в виде цилиндрической гармошки, применяемые для измерения давления при пневморегулировке, невозможно никелировать электролитически из-за сложной геометрической формы. Химическое никелирование является прекрасным решением этой проблемы. Стальные изделия можно никелировать химически без затруднений. На меди и латуни осаждение никеля начинается после кратковременного контакта с менее благородным металлом, например, железом или алюминием. Для никелирования алюминиевых сплавов обычно применяют щелочные ванны (например ванну 2). На стенках и дне сосуда, применяемого для химического никелирования, могут оседать мелкие частички никеля, в особенности, если поверхность сосуда не очень гладка, имеет царапины. Перед дальнейшим использованием такого сосуда необходимо устранить осевшие частички никеля, растворяя их в азотной кислоте. |

Состав металлизированных красок

При создании металлизированных красок нужно учитывать, что металлические пигменты лучше всего взаимодействуют с неполярными растворителями, имеющими высокое поверхностное натяжение. Использовать в этом случае низкомолекулярные спирты нежелательно. На одной из стадий производства металлической краски к пигменту добавляется смазочный материал на основе концентрированной жирной кислоты, чтобы придать поверхности металла гидрофобные и олеофобные свойства. Но низкомолекулярные спирты разрушают получившуюся на поверхности металла защитную пленку.

Удовлетворительный результат дает изопропиловый ацетат, который является хорошим растворителем для типичных связующих, применяемых в металлизированных красках, и оставляет после себя меньше следов, что особенно важно для кондитерской и табачной упаковки. Изопропилацетат — легколетучий растворитель,- может в небольших количествах использоваться также и в офсетных металлизированных красках

Применение вместо толуола сложных эфиров сказывается на смачивающей способности растворителя. Одним из важных преимуществ толуола была способность прекрасно смачивать цилиндр в точке контакта с ракельным ножом в ходе печатания тиража, улучшать скольжение и качество работы ракеля, что положительно сказывалось на качестве готовой продукции.

С эфирными растворителями степень смачивания снизилась, и это нужно как-то компенсировать. В отсутствие ароматических углеводородов наиболее эффективный способ повысить смачивающую способность — это использовать пластификаторы — субстанции с низкой летучестью, которые улучшают пластические качества смол и одновременно могут действовать как смачивающие вещества в рецептуре металлизированных красок.

Как покрасить автомобиль под хром самостоятельно

К сожалению, большинство методов хромирования, которые используются в современных автомастерских, использовать в домашних условиях невозможно. Но покрытие хромом пластика и частей кузова можно осуществить у себя в гараже, если знать некоторые секреты покраски.

Помещение, в котором будет проводиться процедура необходимо тщательно очистить от грязи и скопившейся пыли. Также необходимо будет подготовить пульверизатор и аэрограф, который понадобится в процессе. Чтобы понять, какого эффекта реально добиться, перед началом процедуры можно немного поэкспериментировать на старых деталях автомобиля. Вся процедура хромирования авто включает в себя несколько этапов:

- Подготовленную деталь покрывают черной краской.

- Только после полного ее высыхания поверхность необходимо тщательно отполировать. Внешне она должна напоминать стекло.

- Поверхность обезжиривается при помощи спирта, а затем хорошо прогревается с помощью фена.

- Затем распыляется хром (нужно помнить, что воздуха в инструменте должно быть больше, чем краски). После полного высыхания поверхность снова полируется.

Понадобится нанести несколько слоев хрома, предварительно тщательно высушив каждый. Затем деталь необходимо будет просушить (чем лучше сушка – тем сильнее проявится зеркальный эффект).

Покраска дисков в хром

Сегодня уже никого не удивишь хромированными дисками, хотя еще несколько лет назад покраска дисков в хром была отличным способом выделить свою машину из потока других. Хромирование дисков – это нанесение на них специального покрытия, которое создает зеркальный эффект.

покраска дисков хромом

Такой тюнинг позволяет не только украсить свое транспортное средство, но и надежно защищает диски от различных повреждений, воздействия окружающей среды и коррозийных процессов.

Покраска хромом дисков особенно подходит автолюбителям, которые предпочитают передвигаться на высоких скоростях, поскольку сильное давление, нагрузка на диски и перепады температур провоцируют преждевременный их износ и поломки.

Как покрасить диски в хром своими руками?

Перед покрытием диск необходимо подготовить (отшлифовать и отполировать поверхность), затем обезжирить, чтобы адгезия хрома и диска была максимально сильной. Все крепежные отверстия диска необходимо закрыть, чтобы избежать попадания в них хрома.

Для покраски можно приобрести специальный аэрозольный баллончик и осуществить процедуру в домашних условиях. Но это не гарантирует появления зеркального блеска на дисках, а держаться эффект будет до первой мойки.

Все способы покраски дисков в хром не считаются качественными, поскольку добиться желаемого результата можно только при покраске самим хромом.

Поэтому лучше доверить эту процедуру профессионалам, которые сделают качественное диффузное или гальваническое покрытие дисков хромом.