Такой материал как нержавеющая сталь достаточно часто применяется в промышленности и в быту. Нержавейка не подвластна ржавлению, характеризуется длительным сроком службы и хорошо пригодна для водяных фильтров, различных емкостей и т.д. Многие выбирают этот металл для создания систем отопления или водопровода.

Однако, случаются ситуации, когда изделия дают течь, а специальное оборудование отсутствует. Тогда единственно верным решением является — сварка нержавейки электродом.

Именно о том, что представляет собой этот процесс и как правильно варить нержавейку электродом мы расскажем в этой статье.

Отличительные особенности материалов из нержавейки

Основная характеристика, которой отличается нержавеющая сталь – это устойчивость к коррозионным процессам. Благодаря этому свойству, многие изделия, которые изготавливаются из нержавейки применяются для работы с водой и под высоким давлением. Как варить нержавейку электродом знают опытные сварщики, поэтому у них сварка труб или других элементов не вызывает сложностей. Совсем иначе дело обстоит с начинающими сварщиками, главная проблема, с которой им предстоит столкнуться – это течь, которая образуется после того как шов остывает. Для того, чтобы справиться с течью и сделать ровный и качественный шов, следует быть очень внимательным и аккуратным.

Прежде чем приступать к сварке, необходимо ознакомиться со всеми свойствами нержавеющей стали.

В первую очередь стоит отметить, что данный металл отличается высоким коэффициентом расширения. Это означает, что когда изделие будет нагреваться, дистанция между молекулами будет возрастать, а при остывании наоборот оно будет стягиваться до исходных пропорций. Если шов будет сделан из другого металла, то это чревато трещинами, а то и вовсе его разрывом.

«Совет! Подбирайте качественный стержень электрода, который обеспечит хорошую взаимосвязь между нержавейкой и другим дополнительным металлом»

Еще одной проблемой, с которой можно столкнуться в процессе сварки электродами по нержавейке, является низкая температура плавления этого металла. При сильном нагреве, участок, который подвергся такому процессу как сварка электродами, попросту перегреется и все его антикоррозийные свойства исчезнут. В итоге в том месте, где проводилась сварка, образуется ржавчина. В связи с этим, особенно важно включить правильный режим сварки и вести шов в шахматном порядке. Соблюдая эти правила, ваше изделие будет застраховано от перегрева.

Следующий нюанс заключается в том, что если кислород попадет в сварочную ванну, то на поверхности шва образуется газ и могут возникнуть крупные поры. Если произойдет такая реакция, то сварить металл будет просто невозможно. Для того, чтобы избежать этого, уделите особое внимание защите сварочной ванны от окружающей среды. Это можно сделать при помощи защитного газа или посредством обмазки электродов. Каждый из этих методов приведет к образованию газового облака в зоне сварки.

Методика с использованием инвертора

Работа требует опыта и не каждому новичку доступна.

Преимущества сварки нержавейки обычным электродом:

- низкая стоимость оборудования;

- малый вес и размеры аппарата;

- способность заварить детали до 2 см толщиной;

- возможность работы без защитных газов и флюсов.

Недостатки способа:

- образование большого количества шлака;

- разрушение покрытия с последующим перегревом электрода;

- ограничение величины тока;

- увеличенные временные затраты.

Работа ведется тремя способами:

- С помощью ручных методов. Стык между деталями заполняется расплавленным материалом электрода. Для работы используется только инвертор.

- Соединение заготовок вольфрамовым электродом, применяемым для тонких листов. Шов получается в результате плавления заготовки и присадочной проволоки. Место сварки защищается слоем газа.

- Работа на полуавтомате с подачей проволоки. Скорость увеличивается вместе с производительностью. В аргон рекомендуется добавлять углекислоту (до 2%).

Перед тем как варить нержавейку инвертором в домашних условиях, необходимо правильно подготовить аппарат и материалы.

Рекомендуем к прочтению Как варить нержавейку полуавтоматом

Необходимые расходники

Используя инвертор, нужно подготовить все необходимое для работы:

- агрегат соответствующего типа;

- растворитель;

- щетка со стальной щетиной;

- защитные индивидуальные средства;

- электроды;

- крокодилы – зажимы для заземления;

- кабели длиной от 2 до 6 м.

Соединить листы толщиной 3 или 4 мм и получить качественный шов становится сложной задачей, выполнить которую можно с помощью инвертора с осциллятором и с возможностью проведения аргонодуговой сварки (АДС).

Таким аппаратом может стать популярное устройство Aurora PRO INTER TIG 200 PULSE. АДС позволяет создавать красивые и прочные швы на тонких листах или трубах.

Настройка инвертора

Перед сваркой аппарат правильно настраивают. Делается это переключателями на панели прибора. Нужные значения можно посмотреть в таблице:

| Толщина заготовки | Величина тока (А) | Напряжение (В) | Диаметр электрода |

| 1,5 | 40 – 60 | 13 | 2 |

| 3,0 | 75 – 85 | 15 | 3 |

| 4,0 | 90 – 100 | 16 | 3 |

| 6,0 | 140 – 150 | 18 | 4 |

| 8,0 | 150 – 180 | 20 | 4 |

| 12,0 | 180 – 220 | 22 | 5 |

| 15,0 | 220 – 260 | 26 | 6 |

При работе в режиме полуавтоматической или аргонодуговой сварки устанавливается расход инертного защитного газа. Делается все опытным путем. Оптимальные значения – 6-12 л/мин. Движение проволоки при автоматической подаче регулируется до максимальной скорости, дающей качественный шов.

Процесс пошагово

Перед работой мастер должен выполнить следующие действия:

- с заготовки рядом с будущим швом счистить грязь стальной щеткой или наждачной шкуркой до натурального блеска;

- место сварки обработать растворителем или ацетоном для удаления следов жира;

- с заготовок, имеющих толщину от 4 мм, снять фаски для заполнения стыка расплавленным металлом;

- остальную часть металла обработать раствором мела в воде, чтобы горячие капли не прилипали;

- между деталями оставить компенсационный промежуток в 1-2 мм;

- тонкие листы соединять без зазора;

- под заготовки подкладывать пластины, отводящие тепло;

- толстые детали сначала нагревать до достижения 150-170°С.

Рекомендуем к прочтению Как варить нержавейку в аргоновой среде

При работе с постоянным током устанавливают обратную полярность.

Обработка после сварки

По окончании работы детали остужаются естественным образом. Нельзя ускорять процесс, обливая их водой. Это приведет к образованию микротрещин. Шов после очистки от шлака подвергают шлифовке с последующей полировкой.

Для облагораживания используют абразивные материалы с содержанием оксида алюминия или циркония. Корундовые изделия не годятся.

Чтобы место стыка оставалось прочным и эстетичным, его покрывают пастой с антикоррозийными свойствами. При несоблюдении этих рекомендаций качество изделия снижается из-за возникновения очагов ржавчины.

Вместо заключения: ручная сварка часто используется при небольших бытовых и производственных проблемах. Ее применяют для соединения труб, нержавеющих баков и других изделий на даче, в доме, в гараже. Отремонтированные вещи служат еще долгие годы.

Способы сварки

В настоящее время выделяется несколько способов, позволяющих сваривать нержавейку.

Осуществить сварку нержавеющей стали в домашних условиях можно тремя методами:

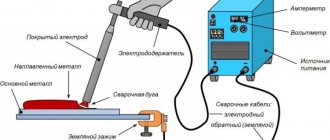

— Сварка электродами. Такой вид отличается тем, что плавящийся электрод становится материалом, из которого делается шов. Такой способ подходит для сварки и обычной стали и тонкой нержавейки, и в данном случае процесс сварки осуществляется специальным сварочным аппаратом — инвертором.

— Аргоновая сварка с вольфрамовым электродом. В данном случае с помощью электрода плавится металл заранее выбранной детали. Он и будет выступать в качестве материала, из которого будет производиться шов. Сварку с применением аргона можно осуществить еще одним способом. Для этого для сварки используется присадочная проволока, в которой функцию защиты сварочной ванны выполняет инертный газ – аргон.

Вольфрамовые прутки для сварки

— Полуавтоматическая сварка плавящимся электродом. Такой вид сварки производится в газовой среде.

Устройство электрода для сварки и наплавки

Основой любого электрода для сварки является металлический сердечник. При подаче на него электрического тока и образовании дуги происходит разогрев и плавление сердечника. На поверхности располагается обмазка, она при высокой температуре разогрева тоже расплавляется. Образует слой, предотвращающий попадание кислорода воздуха в зону плавления.

Для формирования обмазки используются несколько видов покрытия:

основной тип, используют для многократной проварки швов. Перед выполнением сварных работ требуется прокаливание или просушивание при температуре не менее 175…180 ⁰С;

кислотный тип применяют для сваривания заготовок, имеющих окисные пленки и ржавчину. Обязательно удалять окалину после завершения сварных работ. Прокаливание при температуре 180…220 ⁰С;

рутиловый тип, в составе присутствует окись титана. Для выполнения большинства работ с ручной электродуговой сваркой является самым подходящим вариантом. Требуется удаление остатков покрытия, имеет выраженную кислую реакцию. Краски на алкидной основе не могут удерживаться на поверхности шлака. При попадании во влажную среду нужно прокаливать при температуре не менее 185…200 ⁰С;

целлюлозный тип, в составе присутствуют органические материалы (кукурузная или древесная мука, целлюлоза, смолы органического происхождения). Маркируют такие электроды Э42…Э50 с разными буквенными обозначениями. Эксплуатируются на постоянном токе. Прокаливание при температуре не более 110…120 ⁰С.

Для инверторных аппаратов рекомендуют использовать кислотные и рутиловые электроды. Основной тип применяют редко, Трудно удерживается дуга. Капризное поведение не позволяет получать качественный сварной шов.

В быту использование расходного материала с целлюлозным покрытием также ограничено, цена довольно высокая.

Толщина покрытия

На практике толщина покрытия на поверхности электродов определяется в мм:

- 0,8…1,8 – тонкое покрытие. Используются максимально широко. До 90 % выпускаемой продукции имеет именно такую толщину.

- 2,0…3,6 – средняя толщина. Такие электроды используют для сваривания ответственных деталей, рассчитанных на динамическое нагружение с резкопеременной нагрузкой.

- 4,0…6,0 – большая толщина. Электроды используют для ответственных работ – сварки трубопроводов с высоким давлением внутри. При транспортировании агрессивной среды.

Материал сердечника

Для изготовления большинства электродов используется низкоуглеродистая сталь. В ней присутствует не более 0,72…0,78 % углерода. Металл:

- Сравнительно легко расплавляется. Температура в зоне дуги находится на уровне 1750…1950 ⁰С.

- Расплав заполняет предоставляемое ему пространство. Он затекает в полости, образующиеся при нагревании.

- Нагрев близок к температуре кипения, поэтому расплавляемая обмазка понижает температуру расплава.

Ковкий чугун используют для сварки высокоуглеродистых сталей и чугунов. Однако, есть особенности при сварке серого чугуна. Нужно предварительно нагревать материалы до аустенитного состояния (730…850 ⁰С). После завершения процесса нужно обеспечить медленное охлаждение. Если произойдет быстрое охлаждение, тогда вблизи зон сварного шва формируется белый чугун. Он обладает высокой хладноломкостью.

Марганцевая сталь применяется для сварки легированных материалов. Используют основные и целлюлозные покрытия.

Нержавеющая сталь используется для сварки трубопроводов из нержавейки. Применяют и сплавы, содержащие марганец и медь.

Специальные типы электродов

Для сваривания нержавейки и высоколегированных сталей используют электроды, которые не сгорают в процессе сварки. Они только создают дугу. Здесь используются присадочные проволоки, которые расплавляются и попадают в зону нагрева.

В таких технологиях используют титан. Он выдерживает нагрев выше 2200 ⁰С. Присадочные проволоки изготавливают из нержавеющей стали 18ХН9Т. Температура плавления составляет 1340…1380 ⁰С.

При сваривании легированных изделий в качестве присадочного материала применяют проволоки ХВС, ХВГ, ХС12, ХН9Т и другие. Они имеют температуру плавления на уровне 1420…1510 ⁰С.

Для тугоплавких сталей применяют присадочные прутки из ХНГ, 12ХВ10Т, Т10ХВ. Эти сплавы плавятся при температуре 1670…1820 ⁰С.

Выбор электродов

Чтобы качественно и надежно сварить нержавеющую сталь, важное внимание стоит уделить выбору электродов.

Данные проводники должны иметь следующие характеристики:

- небольшое температурное расширение,

- они должны быть упругими,

- должны хорошо проводить тепло и быть износоустойчивыми,

- у них должно быть специально покрытие, которое предназначено для работы с нержавейкой.

Выбор электродов в строительных магазинах и на рынке достаточно большой. Широкой популярностью пользуются электроды ОК 67.60 шведской фирмы ESAB. Среди отечественных производителей электродов выделяются марки ОЗЛ-8 и ЦЛ-11. Цена на такие электроды ниже, чем на импортные, но в процессе сварки требуют особой внимательности и профессионализма от человека, выполняющего работу.

В таблице представлены основные показатели, которые должны соблюдаться при сварке металла, разной толщины.

| Толщина металла, мм | Род тока | Сила тока,А | Диаметр электрода или проволоки, мм | Скорость прохождения, см/мин | Напряжение, В | Расход аргона, л/мин |

| 1 | Постоянный | 30..60 | 2 или 1,6 | 12 – 28 | 11…15 | 2,5…3 |

| 1 | Переменный | 35…75 | 2 или 1,6 | 15 – 33 | 12…16 | 2,5…3 |

| 1,5 | Постоянный | 40..75 | 2 или 1,6 | 9 – 19 | 11…15 | 2,5…3 |

| 1,5 | Переменный | 45…85 | 2 или 1,6 | 1 — 14 | 12…16 | 2,5…3 |

| 4 | Постоянный | 85…130 | 4 или 2,5 | — | 11…15 | 10 |

Электроды для нержавеющих сталей и черного металла

Соединение нержавейки и черного металла вполне возможно. Но, этот процесс сопряжён с определенными сложностями. Все дело в том, что у этих металлов разная структура. Для выполнения этой операции можно использовать три метода:

- сваривание с применением расходных материалов с покрытием;

- сваривание неплавящимися стержнями из вольфрама;

- сваривание под защитным газом, как правило, для этого применяют аргон или газовые смеси на его основе.

Для сваривания разнородных металлов используют марку ОЗЛ-312. Для выполнения сборки ответственных конструкций применяют ЭА-395/9. Стержни для сварки нержавеющей стали марки ОЗЛ-312 подходят для сварки сталей с неопознанным составом.

Но, как показывает практика, оптимального качества шва лучше, чем соединение заготовок под защитой газов не придумали. Газ, в этом процессе исполняет роль защиты сварной ванны от воздействия атмосферы, в частности от азота и кислорода. При выполнении сварки аргоном, существует одна тонкость. Для обеспечения качества сварки применяют сварочный пруток, который необходимо держать строго под углом 90 ⁰ к обрабатываемым поверхностям.

На основании вышеизложенного можно сделать следующее заключение – для выполнения сварки разнородных металлов используют материалы широкого применения.

Область применения

Сварка нержавейки инвертором нашла свое активное применение как в домашних условиях, так и в промышленных, на производстве.

Сварка труб из нержавейки электродами будет актуальная только в случае необходимости создать короткие швы. Ручная дуговая сварка часто используется в следующих видах работ:

- изготовление малогабаритных деталей,

- монтаж конструкций из металла,

- наплавка,

- применяется в случае, когда необходимо избавиться от дефектов на небольших участках шва.

Подводя итог вышеизложенного, стоит еще раз подчеркнуть, сварка нержавейки электродом производится только в том случае, если работа будет не очень масштабной.

Марки наиболее часто применяемых электродов

- Тип «ЦЛ-11» относится к достаточно дорогим изделиям покрытым особой обмазкой. Отлично изолируют место сварки от наружных воздействий, сталь стержня электрода прекрасно вплавляется металл нержавейки и сохраняет надежное соединение.

- Марка «НЖ-13, применяя эти изделия вы создаете надежное соединение, обладающее ударной вязкостью не менее 125 Дж/см, не дает образовываться межкристаллитной коррозии. К достоинствам относится: образование небольшой толщины шлака, отпадающего самостоятельно после остывания шовного соединения. Это позволяет значительно уменьшить время обработки при больших объемах работ.

Технология сварки

В отличие от обыкновенной стали, для сварки тонкой нержавейки электродом, нужно гораздо меньшее количество тока (на 20%).

«Обратите внимание! Если вы осуществляете сварку толстого металла, то между заготовками обязательно должен присутствовать зазор. Иначе могут образоваться трещины.»

Длина электродов должна быть не более 35 см. Если будет задан неверный температурный режим, то материал может лишиться своих антикоррозийных свойств. Температура нагрева не должна превышать показатель 500°С.

Технологический процесс

Процесс работ по свариванию нержавеющего материала имеет свою технологию, как сваривать нержавейку электродом указано ниже.

Процесс производится следующим образом: В первую очередь производится зачистка свариваемых поверхностей от грязи, маслянистых отложений, красочного покрытия и т. д. Присутствие таких веществ излишне вспенивает место наложения шва.

При соединении металлических пластин толщиной более 5 мм производится разделка кромок. Методом изготовления скосов в 45 градусов и зазором в 1 мм, при сварке изделий меньшей толщины подобная подготовка не производится.

Благодаря плотности совмещения деталей шов получается привлекательны и исключаются подтеки с обратной стороны. По окончании сварки металл не рекомендуется поливать водой остывать он должен постепенно и самостоятельно.

Сварка нержавеющей стали в домашних условиях

Для того, чтобы шов получился и качественным, в процессе сварки нержавейки следует придерживаться следующих рекомендаций:

- Для того чтобы соединить сталь из нержавейки нужно применять ток обратной полярности. В процессе сварки обращайте внимание на шов. Если он не проплавляется, значит он выполнен верно.

- В сварном стыке следует оставлять маленький зазор.

- Сварка нержавеющей стали при помощи обычного электрода обычно свойственна для проведения работ дома. Если вам надо скрепить толстые поверхности, то нужно использовать электроды больше диаметра.

- Для того чтобы верно определить нужную величину сварочного тока, воспользуйтесь таблицей, которая представлена выше. В ней указаны все нужные значения, исходя из толщины материала. Обычно, для того чтобы получить качественное и прочное соединение, нужно использовать ток с минимальным значение 20% от тока, который используется для сварки низкоуглеродных сталей.

- По завершению работы по изготовлению шва, нужно выждать некоторое время, пока он остынет. Благодаря этому сталь будет устойчива к коррозионным процессам.

- Для охлаждения шва используйте медные прокладки.

Выбор изделий в соответствии с другими параметрами

Род тока, а также полярность его подключения являются важнейшими параметрами сварочных операций. Сварочные инверторы преимущественно вырабатывают постоянный ток, который может подключаться к заготовке и электроду по двум схемам.

- Прямая полярность. При такой схеме плюс подключают к массе, а минус — к сварочному электроду.

- Обратная полярность. Такая схема предполагает подключение минуса к массе, а плюса, соответственно, к держателю с электродом.

Если варить инвертором на прямой полярности, то соединяемые поверхности подвергаются значительному нагреву, чего не происходит при подключении полярности по обратной схеме. Именно поэтому выбор обратной полярности целесообразен в следующих ситуациях.

- При выполнении сварки инвертором деталей небольшой толщины. Обратная полярность в таких случаях поможет защитить матриал от прожога.

- На обратной полярности выполняется сварка деталей, выполненных из высоколегированных сталей, которые очень чувствительны к перегреву.

Работа инверторной сваркой

Прямую полярность, при использовании которой заготовка подвергается значительному нагреву, оптимально использовать для соединения материалов, отличающихся большой толщиной и массивностью.

При выполнении любых сварочных работ с использованием инвертора наиболее значимыми являются три параметра, которые взаимосвязаны друг с другом:

- сила сварочного тока;

- диаметр электрода;

- толщина соединяемых деталей.

На выбор электродов толщина соединяемых деталей оказывает непосредственное влияние. При необходимости соединения тонких деталей (до 1,5 мм), ручная сварка не используется, для этой цели лучше подойдут полуавтоматические аппараты или же устройства, позволяющие выполнять сварку в защитной среде аргона.

Варианты положения электрода при сварке

Решая, какие электроды выбрать для сварки конструкций определенной толщины, можно руководствоваться следующими критериями:

- для деталей, толщина которых составляет 2 мм, лучше всего подойдут электроды Ø 2,5 мм;

- при соединении деталей толщиной 3 мм, следует выбирать электроды Ø 2,5–3 мм;

- если толщина свариваемых деталей составляет 4–5 мм, то подойдут электроды Ø 3,2–4 мм;

- детали толщиной 6–12 мм лучше всего варить электродами Ø 4–5 мм;

- когда толщина превышает 13 мм, то оптимальным будет выбор электродов Ø 5 мм.

Сварочные электроды

Если же такой информации на упаковке не содержится, то можно руководствоваться следующими рекомендациями:

- для сварки электродами Ø 2 мм следует устанавливать сварочный ток, сила которого составляет 55–65А;

- для изделий Ø 2,5 мм используют ток 65–80А;

- электроды Ø 3 мм — ток 70–130А;

- для электродов Ø 4 мм выбирают сварочный ток 130–160 А;

- изделия Ø 5 мм — ток 180–210 А;

- 6-ми миллиметровыми электродами лучше варить на токе 210–240 А.

Как становится понятно из всего вышесказанного, для качественной сварки инвертором важен правильный выбор электродов по их диаметру. Также следует устанавливать оптимальную силу сварочного тока. Если, к примеру, вы соберетесь варить инвертором тонкий металл, используя электроды большого диаметра, или сила сварочного тока будет превышать допустимые значения, то в готовом шве могут образоваться поры, что значительно снизит его качественные характеристики.

Защита сварочного шва

Нержавеющая сталь отличается высокой чувствительностью к механической зачистке после завершения процесса сварки. Зачистка подразумевает под собой снятие верхнего окисленного слоя, который как раз предназначен для защиты сварочного шва от ржавления. Восстанавливается окисленный слой только спустя 5-6 часов. Важно, чтобы в это время ничего не попадало в зону зачистки, что чаще всего просто невозможно. Но есть один способ, помогающий справиться с этой проблемой. После того, как механическая зачистка будет завершена, надо покрыть сталь специальным спреем, который состоит из пассивирующих присадок и синтетических масел.

Подводя итог, можно прийти к выводу, что прочность и качество швов при сварке нержавеющей стали зависит только от человека, выполняющего работу. Если подойти к выполнению всех требований со всей ответственностью и соблюдать все рекомендации, то результат оправдает ваши ожидания. Поэтому важно детально выполнить технологию сварки, подобрать хороший инвертор и купить качественные электроды.

Классификация электродов специального назначения

Критериев для классификации расходников много, и в данном обзоре нет задачи излагать все возможные виды и классы. Нас с вами интересуют электроды по нержавейке для высоколегированных специальных сплавов. Вот где их место:

Электроды по назначению

- для низколегированных углеродистых сплавов, названия начинаются с буквы «У»;

- для легированных сталей с начальной буквой «Л»;

- для легированных теплоустойчивых сталей с буквой «Т»;

- для высоколегированных стальных сплавов с особыми свойствами с буквой «В»;

- для наплавки поверхностей с особыми свойствами, буква «Н».

Типы покрытия и стандарты маркировки.

Также для нас может быть интересна классификация электродов по типу покрытия (подробно о покрытиях см. ниже):

- А – кислые покрытия;

- Б – основные покрытия;

- Ц – целлюлозные;

- Р – рутиловые;

- смешанные и прочие виды покрытий.

Принципы маркировки у электродов по нержавейке довольно громоздкая. В данном обзоре нет задачи перечислять их полностью.

Электроды по нержавейкам специального назначения

Если общее свойство нержавеющей стали заключается в устойчивости в коррозии, то дополнительные свойства специального назначения будут различаться в зависимости от легирующих добавок в сплав. Все виды нержавеющих сталей относятся к высоколегированным сплавам с разной направленностью свойств. Это означает высокую процентную долю тех или иных добавок. С учетом этого электроды также строго делятся по своим рабочим характеристикам.

Для высокопрочных коррозионностойких сплавов

Такие сплавы не окисляются даже при температуре в 600°С. Широко применяются в авиационной промышленности, что говорит само за себя. Из этих сплавов делаются стальные тросы для мостов, самые важные детали в электрических машинах, сердечники трансформаторов, болты, шатуны, все системы, требующие высокой стойкости к ударам и другим силовым воздействиям.

Критерии выбора электродов для сварки нержавейки.

Даже в этом, казалось бы, очень специальном сегменте высокопрочные нержавеющие стали подразделяются на марки со своими особенностями.

Таким же образом рассматриваются и электроды: для каждой марки металла – свои расходники:

- Для стальных марок 12Х21Н5Т и 08Х21Н6М2Т идут электроды нескольких типов: Э-08Х20Н9Г2Б, Э-09Х19Н10Г2М2Б и др.

- Для марок особых высоколегированных сплавов 12Х25Н5ТМФЛ, 10Х25Н6АТМФ, 12Х21Н5Т и 08Х21Н6М2Т используется только один тип Э-08Х24Н6ТАФМ, который дает особый шов с прочностью, равной основному металлу.

- Для марок стали 08Х226Т и 08Х21Н6М2Т подходят типы ОЗЛ-40/08Х22Н7Г2Б и ОЗЛ-41/10Х20Н7М2Г2Б. Швы в данном случае отличаются чрезвычайно высокой коррозионной стойкостью к щелочным средам.

Для кислотостойких коррозионностойких сплавов

Эта группа сплавов не поддается воздействию в кислотной среде, то есть обладают коррозийной стойкостью в агрессивной среде. Они нужны во многих отраслях промышленного производства: авиационной, машиностроительной, горнодобывающей, химической и др. Главные функциональные слова в данном случае – агрессивная среда.

Именно из таких сплавов сделаны узлы и главные детали оборудования, предназначенного, например, для шахт с кислотными водами, канализационных труб, промышленных дымоходов и так далее. К расходникам для таких сплавов требования не менее жесткие: швы должны обладать такими же качествами, что и свариваемые стали.

Марки электродов и область их применения.

К ним относятся:

- при «мягких» режимах — температурах, не превышающих 360°С, можно использовать обширную группу электродов типов ЭА-400/10Т, ЭА-400/10У, ОЗЛ-8, ОЗЛ-12, Л-39 и ЭА-606/10. Полученные швы не предполагают дальнейшего теплового воздействия, остается только кислотная устойчивость «в чистом виде».

- для стальных деталей с необходимым отпуском в конце сварки, нужны электроды типа ЭА-989/21, которые дают возможности выполнить швы, стойки к МКК до и после рабочего процесса.

- Для работы в азотной кислоте применяются наконечники типа Э-08Х19Н10Г2Б, из них — марок ЦТ-15 и ЗИО-3.

- Существуют специальные низкоуглеродистые кислотостойкие стали с низкой до 0,03% долей углерода с высокой пластичностью сплава, для них предназначены расходники типов Э-04Х20Н9 и Э-02Х20Н14Г2М2.

Виды нержавеющей стали

Нержавейка разделена на три отдельных типа:

- Жаростойкие сплавы – материал со способностью эффективного сопротивления агрессивным средам в условиях высокой температуры.

- Коррозионностойкая сталь – применяется в быту и небольших предприятиях. Такие металлы можно встретить на объектах нефтеперерабатывающей, легкой промышленности. Вариант материала пригоден для производства различных инструментов и техники.

- Жаропрочный тип стали необходим для сохранения механических свойств (формы, прочности) во время высокой температуры.

Коррозионностойкая сталь

Жаропрочная нержавейка

По химическому строению нержавеющие сплавы разделяют на различные виды:

- Мартенситные стали получили отличные коррозионностойкие качества в условиях обычного открытого пространства и средах с малым уровнем агрессивности. Такую нержавейку применяют для приборов, функционирующих на износ. В частности, из мартенситных сплавов изготовляют ножи, упругие элементы химического и продовольственного производства. Такой материал может применяться в незначительных концентрациях соли и кислотных растворов.

- Аустенитные нержавейки отличаются физическими свойствами в том числе твердостью и пластичностью. Нержавейку активно применяют в машиностроительной отрасли. Этот вариант сплава при осуществлении холодных деформационных усилий может проявить магнетическую силу. Высокая технологичность материала позволяет использовать детали для конструкций и приборов.

- Ферритные сплавы можно обнаружить в окислительной атмосфере. Подобный материал отлично выполняет функции в бытовых приборах, системе отопления, системах для теплообмена. Также сплав высоко ценится в пищевом сегменте производства. На сплав не действует азотные концентраты, жидкости с аммиаком и подобные агрессивные среды.

- Аустенитно-ферритная основа проявляет более высокий предел текучести материала на фоне подобных металлов. Комбинированный металл демонстрирует малый рост зерен при двухфазной структуре. В связи с малым количеством никеля аустенитно-ферритовая сталь хорошо соединяется во время сварки. Такие сплавы удачно применяются в авиастроении, химическом производстве, тяжелой промышленности.

Структура мартенситной стали

Мартенситная сталь

Структура аустенитной нержавейки