Чугун – это сплав железа и углерода. Один из самых широко распространенных видов – это серый чугун. Объем углерода в его составе превышает 2,14% и содержится в диапазоне от 2,4 до 4,2%.

Свое название материал получил по цвету излома, имеющего серый цвет.

По сути, это литьевой чугун с вкраплениями пластинчатого графита. Но и, тем не менее, его продолжают называть серым. Кстати, такой же цвет можно увидеть и на изломе ковкого чугуна. Металлурги установили зависимость между объемом свободного углерода, но не от его формы.

В сером чугуне углерод по мере охлаждения приобретает форму хлопьевидных или пластинчатых вкраплений. Разница между чугуном и сталью заключена в объеме углерода. Углерод абсолютно полностью растворяется в стали и не содержится в виде вкраплений, в сером чугуне содержатся вкрапления углерода называемыми графитом.

Основные характеристики

Чугун широко распространен и востребован черной металлургией. Его производят путем воссоздания железной руды при поддержке углеродного топлива (кокса). В процессе реакции восстановления, полученный расплав получает дополнительную порцию углерода.

Именно, объем углерода, находящийся в свободном состоянии, определяет механические параметры этого чугуна. Одно из свойств, позволяющее применять этот материал не только как передельный металл, но и как литьевой – это довольно высокие литейные качества и малая усадка при застывании отливки. У серого чугуна отмечается высокая текучесть, и это позволяет отливать довольно сложные изделия.

Существует и ограничение на применение изделий полученных из этого чугуна – оно обусловлено тем, этот материал имеет невысокую прочность на изгиб и высокую хрупкость. Но с другой стороны, его отличает высокая прочность на сжатие.

Этот материал отличает и стойкость к износу. Это допускает применять его в узлах, работающих в условиях высокого трения. В таких условиях сильное воздействие оказывают антифрикционные параметры серого чугуна.

Большой объем углерода понижает плотность серого чугуна, она равна от 6,8 до 7,3 тонны на м3.

Включения углерода не позволяют выполнять неразъемные соединения из заготовок, выполненных из серого чугуна, с помощью сварки. Но, тем не менее, разработаны и применяют технологии сварочных работа, которые можно проводить при соблюдении ряд условий. В этот набор входят предварительный нагрев заготовок, применение специализированных электродов с высоким содержанием углерода. Плавное охлаждение шва, это необходимо для удаления напряжений в сварном шве. Но в любом случае, его структура заметно отличается от основного материала.

Химический состав и структура

В химический состав сплава, кроме железа и углерода, входит также некоторое содержание кремния. Свойства сплава зависят от условий охлаждения, поскольку время изменения температуры влияет на формирование внутренней структуры материала.

При медленном остывании образуются крупные кристаллы железа, и соединения металла с углеродом приобретают перлитную основу. Медленное остывание вызывает рост геометрических размеров не только кристаллов железа, но и включений углерода, поэтому, перлитный металл имеет высокую прочность, но повышенную хрупкость.

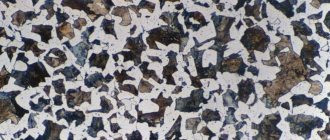

Микроструктура серого чугуна

В условиях быстрого охлаждения углерод не успевает сформировать крупные включения графита, поэтому сплав приобретает ферритную структуру.

Ферритный серый чугун имеет несколько меньшую хрупкость, чем перлитный.

Выбирая режим охлаждения литой заготовки, можно определенным образом влиять на итоговые свойства материала, в зависимости от предъявляемых требований.

Маркировка

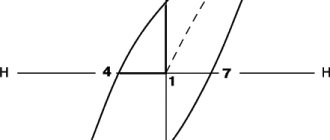

Металлургические комбинаты производят несколько марок этого материала. Его маркировку осуществляют следующим образом. Две буквы в начале аббревиатуры обозначают тип чугуна, маркировка серого чугуна начинается с СЧ, цифры, которые расположены после букв, говорят о пределе прочности во время растяжения

Принята следующая классификация серого чугуна:

- СЧ10 — ферритный;

- СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны;

- начиная с СЧ25 — перлитные чугуны.

Чугун серый

Серый чугун, широко применяется в машиностроении и представляет собой не сплошной металл, а пористую металлическую губку — сплав железа с графитом, поры которой заполнены рыхлым неметаллическим веществом — графитом. Чугун весьма хрупок. Его относительное удлинение при разрыве очень низко. Он разбивается на куски ударом.

Механические свойства серых чугунов зависят от свойств металлической основы и в основном, от количества, формы и размеров графитных включений. Перлитная основа обеспечивает наибольшие значения показателей прочности и износостойкости. Марки серых чугунов согласно ГОСТ 1412—85 состоят из букв «СЧ» и цифр, соответствующих минимальному пределу прочности при растяжении Ств, МПа / 10. Чугун СЧ10 — ферритный; СЧ15, СЧ18, СЧ20 — ферритно-перлитные чугуны, начиная с СЧ25 — перлитные чугуны.

На долю серого чугуна с пластинчатым графитом приходится около 80 % общего производства чугунных отливок.

Серый чугун отличается высокими литейными свойствами (для него свойственна низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка) и поэтому служит основным материалом для литья. Он широко применяется в машиностроении для отливки станин станков и механизмов, поршней, цилиндров.

Серый чугун весьма склонен к образованию трещин при сварке, и борьбе с трещинами приходится уделять особое внимание при сварке.

Часто в процессе сварки происходит отбеливание чугуна, что придает ему высокую твердость и хрупкость в зоне сварки и делает его совершенно непригодным для механической обработки после сварки.

Встречаются сорта чугуна, практически совершенно не поддающиеся сварке, например так называемый горелый серый чугун, подвергавшийся длительному воздействию высокой температуры, кислот, пара и т. п.

Влияние химического свойства на структуру и физико-механические свойства серого чугуна. Влияние основных элементов на графитизацию чугуна :

Углерод. Повышение содержания углерода в сером чугуне приводит в общем к уменьшению прочности, модуля упругости и твердости и к увеличению пластичности и циклической вязкости. Нижний предел содержания углерода в чугуне с повышенной прочностью ограничивается снижением литейных свойств чугуна. Обычно содержание углерода в сером чугуне колеблется в пределах 2,4—4,2%.

Кремний с точки зрения его влияния на графитизацию серого чугуна является аналогом углерода. Однако его влияние на механические свойства принципиально отлично от влияния углерода. Кремний образует с ферритом твердый раствор и повышает твердость и прочность феррита, снижая одновременно его вязкость. Суммарное (графитизирующее и легирующее) воздействие кремния может существенно изменять механические свойства серого чугуна. Обычно повышение содержания кремния связано с ростом величины графитовых включений и повышением доли феррита в матрице; прочность серого чугуна при этом снижается. При высоком содержании кремния снижается пластичность серого чугуна за счет образования силикоферрита. Твердость серого чугуна с увеличением содержания кремния сначала понижается вследствие графитизации, а затем увеличивается за счет образования силикоферрита.

Влияние углерода и кремния на механические свойства серого чугуна обычно рассматривают совместно. В простейшем случае учитывают суммарное содержание углерода и кремния, более точным является способ определения углеродного эквивалента или степени эвтектичности.

Сера. Ослабляя границы зерен, эвтектика Fe—FeS снижает прочность и пластичность чугуна. С другой стороны, сера способствует перлитизации структуры и может повышать прочность и твердость ферритного или феррито-перлитного серого чугуна. Кроме того, сера повышает износостойкость чугуна.

Марганец тормозит графитизацию, легирует феррит, способствует размельчению перлита и иногда образованию свободных карбидов. Влияние марганца на механические свойства чугуна показано на рис. 38. Марганец, взаимодействуя с серой, нейтрализует ее вредное воздействие, поэтому выбор количества марганца должен быть увязан с содержанием серы. При выплавке малосернистого чугуна содержание марганца следует снижать.

Фосфор легирует феррит, способствует размельчению эвтектического зерна и образованию включений фосфидной эвтектики. С повышением содержания фосфора увеличивается твердость и износостойкость чугуна.

Хром. С увеличением содержания хрома растет прочность и твердость чугунных отливок; нарастание прочности происходит быстрее у модифицированного чугуна. Хром тормозит графитизацию и является активным карбидообразующим элементом. На рис. 40 показано изменение твердости в отливках с различной толщиной стенки при изменении содержания хрома. Рост твердости в тонких сечениях с увеличением содержания хрома происходит более интенсивно, чем в толстых.

Никель благоприятно влияет на выравнивание механических свойств чугуна в отливках с различной толщиной стенки. В чугуне с содержанием никеля несколько больше 3% прочность почти не изменяется при толщине стенок от 22 до 88 мм. Каждый процент никеля повышает твердость серого чугуна приблизительно на 10 НВ. С увеличением содержания никеля возрастает коррозионная устойчивость чугуна, особенно в щелочных средах; улучшается обрабатываемость и, кроме того, повышается герметичность, так как при высокой эвтектичности графит приобретает благоприятную форму, а величина зерна уменьшается.

Молибден является интенсивным карбидообразующим элементом и тормозит графитизацию. Прочность и твердость чугуна с увеличением содержания молибдена повышается. С увеличением содержания молибдена прочность чугуна возрастает линейно: 1% Мо повышает прочность примерно на 1 кГ/мм2 при любой степени эвтектичности от 0,8 до 1,0. Ударная вязкость при этом не падает, а даже несколько увеличивается. Молибден увеличивает прочность чугуна при повышенных температурах. Максимум прочности достигается при содержании 1,9% Мо, затем происходит падение свойств из-за образования ледебурита. Повышение твердости вследствие повышения однородности не сопровождается ухудшением обрабатываемости. Молибден повышает также сопротивление чугуна износу и его росто-устойчивость.

Медь оказывает на серый чугун двойное действие: способствует графитизации при затвердевании и образованию перлита при эвтектоид-ном превращении. С увеличением содержания меди увеличивается жидкотекучесть и уменьшается усадка. При увеличении содержания меди повышается модуль упругости чугуна, прочность и твердость.

Отмечается повышение модуля упругости с 13000 до 20000 кГ/мм2 предел прочности при изгибе — с 35 до 67 кГ/мм2 твердости — с 137 до 20 НВ, причем при 2,6 % Си она оставалась равномерной по всему сечению отливок.

Медистый чугун обрабатывается лучше нелегированного. Добавка меди к чугуну, легированному карбидообразующими элементами (хромом, молибденом, ванадием), понижает его твердость и улучшает обрабатываемость, а также может повышать прочность, снижая охрупчивающее действие карбидов. Вследствие положительного влияния меди на образование тонкопластинчатого перлита повышается коррозионная стойкость медистого чугуна во многих средах.

Повышение предела прочности при растяжении медистого чугуна происходит независимо от его эвтектичности; увеличение твердости зависит от эвтектичности (при низкой эвтектичности твердость возрастает интенсивнее).

Олово при содержании до 0,1% повышает твердость, а также прочность и модуль упругости серого чугуна. Однако одновременно с повышением твердости увеличивается склонность чугуна к отбелу. Поэтому во избежание отбела содержание олова не должно превышать 0,05—0,08%.

Олово как легирующий элемент рекомендуется использовать вместо хрома для устранения больших колебаний в твердости по различным сечениям отливок.

Олово заметно понижает рост чугуна и образование окалины.

Сурьма в сером чугуне препятствует выделению свободного феррита подобно олову, но более эффективно. Влияние сурьмы обнаруживается при ее содержании 0,015%, а добавки 0,03—0,08% Sb обеспечивают эффективное легирование чугуна. Прочность чугуна увеличивается примерно при содержании в нем до 0,1% Sb, пока не будет достигнута чисто перлитная структура, а при дальнейшем увеличении содержания сурьмы снижается прочность. Сурьма влияет только на кристаллизацию металлической основы чугуна, не изменяя ни формы, ни распределения графитовых включений. Ударная вязкость чугуна при легировании сурьмой снижается.

С увеличением содержания сурьмы заметно снижается чувствительность чугуна к толщине стенки. Влияние сурьмы на механические свойства приведено в табл. 26.

Бор повышает прочность чугуна, способствуя выделению измельченных карбидов. При чрезвычайно малых добавках бор видимо оказывает на чугун графитизирующее влияние и несколько повышает стрелу прогиба и ударную вязкость; при больших содержаниях бора повышается прочность и снижается пластичность и вязкость чугуна.

При подобранном соотношении бора и кремния в широком пределе толщин стенок и эвтектичности чугуна получается своеобразная половинчатая структура с равномерно распределенной цементитной сеткой на перлитной основе. В зависимости от количества введенного бора возможно получение твердости до 260 НВ. Серый чугун с тонкой цементитной сеткой хорошо обрабатывается. Аналогичное влияние на свойства чугуна оказывают комплексные добавки бора и алюминия. Путем легирования бором можно значительно повысить износостойкость чугуна без опасения понизить его обрабатываемость.

Наиболее широкое применение находит комплексное легирование с введением в чугун нескольких элементов одновременно.

Сварку чугуна применяют для исправления различных литейных дефектов, в ремонтных работах при восстановлении изношенных и разрушившихся деталей машин, а также при изготовлении комбинированных деталей машин из чугуна и из чугуна в сочетании с другими сплавами.

Основными способами сварки чугуна являются: газовая, электродуговая и электроконтактная точечная, применяемая для соединения чугунных деталей с медными, бронзовыми и латунными деталями.

Служебные свойства серого чугуна. Износостойкость определяется скоростью потери металла, выраженной в весовом или линейном измерениях.

Основные виды износа классифицируются следующим образом: абразивный, при сухом трении, при трении со смазкой, эрозионно-кавитационный.

Износостойкость серого чугуна зависит прежде всего от его структуры и твердости. Чем меньше общее количество графита и размеры графитовых включений, тем большей износостойкостью обладает чугун. Наличие феррита в структуре оказывается полезным только при сравнительно мягком контртеле, при малых давлениях и скоростях, в условиях трения качения при непрерывном одностороннем вращении, а также при возможных перекосах трущейся пары в процессе приработки. В большинстве случаев значительные преимущества имеет перлитная структура, особенно при трении скольжения и возвратно-поступательном движении.

В подавляющем большинстве случаев износостойкость находится в прямой зависимости от твердости чугуна и повышается с ростом твердости последнего. Особенно высокую твердость должны иметь детали, работающие в условиях ударно-абразивного износа.

Износостойкость серого чугуна может быть существенно повышена за счет применения легирования (рис. 50).

Герметичность оценивают по скорости утечки, падению давления или по граничным параметрам (толщина стенки, давление), при которых обнаруживается течь.

Требования герметичности предъявляются к чугунным деталям, работающим под давлением жидкости или газа. Давление жидкости может быть равно атмосферному (картеры, открытые резервуары). Высокой герметичностью должны обладать отливки насосов и компрессоров, трубопроводов, арматуры, тормозной пневматики, гидроприводов и др.

Основным фактором, определяющим герметичность отливок, является наличие раковин и микропористости. Главную роль играет «транзитная», т. е. сообщающаяся между собой микропористость.

Применение серого чугуна в станкостроении. К первому классу отливок относятся базовые, корпусные и другие детали высокой прочности или износостойкости. Чугун в преобладающих по толщине участках отливок, которые определяют в основном прочность и жесткость деталей, должен иметь предел прочности на растяжение около 25—30 кГ/мм- и модуль упругости около (1,15-е-1,35) 104. В зависимости от конкретных толщин стенок для обеспечения в отливках этой заданной прочности рекомендуются для предпочтительного использования следующие марки серого чугуна: СЧ 21-40, СЧ 28-48, СЧ 32-52.

Детали, относящиеся к первому классу — это детали, несущие высокие нагрузки: кронштейны, зубчатые колеса. Детали, к которым предъявляются требования по стабильности геометрической формы и работающие на износ при трении скольжения в условиях большой загрязненности смазки, а также при трении качения: станины с направляющими скольжения токарно-винторезных, револьверных, горизонтально-расточных, фрезерных и других станков, а также коордннатно-расточных, шлифовальных с недостаточной защитой направляющих; станины координатно-расточных, резьбошлифовальных, шлифовальных станков с направляющими качения; ползуны, поперечины, накладные направляющие; шабровочные и поверочные плиты и линейки. Детали, к которым предъявляются требования в части герметичности при давлении свыше 80 кГ/сма: детали гидро- и пневмоаппаратуры — цилиндры, корпусы насосов, золотников.

К отливкам первого класса, работающим в условиях износа рабочих поверхностей (направляющих), предъявляются дополнительные требования в отношении твердости и микроструктуры. Твердость направляющих на глубине 3/4 припуска на механическую обработку должна быть не ниже 180 НВ. Для тяжелых отливок весом более 7000 кг или при толщине направляющих более 100 мм твердость может быть снижена до 170 НВ. Такое же снижение твердости допускается, если направляющие скольжения хорошо защищены от загрязнения (не выходят из контакта с направляющими сопряженных деталей).

Микроструктура отливок развесом до 4000 кг при толщине направляющих до 60 мм должна состоять из мелкопластинчатого высокодисперсного перлита в количестве не менее 98% и мелких пластинок графита размером от 10 до 125 мкм графитовые включения, изолированные или в виде колоний малой степени изолированности. При весе отливок от 4000 до 10 000 кг или при толщине литых направляющих от 60 до 100 мм перлита должно быть не менее 95%. Для особо тяжелых станочных отливок более 10 000 кГ или при толщине направляющих более 100 мм перлит может быть от среднепластинчатого до мелкопластинчатого с содержанием в структуре более 90%, а графит размером от 10 до 250 мкм.

Для наиболее ответственных деталей первого класса: базовые, корпусные и другие детали высокой прочности и высокой износостойкости прецизионных станков, т. е. станков повышенной, высокой и особо высокой точности предпочтительно применение чугуна марки СЧ 32-52.

Высокие показатели прочностных свойств и твердости рабочих поверхностей достигаются за счет легирования чугуна никелем, хромом и молибденом.

Ко второму классу отливок относятся базовые и корпусные детали повышенной прочности или износостойкости. Для обеспечения необходимой прочности и жесткости чугун в отливках (в преобладающих по толщине сечения участках) должен иметь предел прочности на растяжение около 20—25 кГ/мм3. В зависимости от толщин стенок отливок для обеспечения такой прочности рекомендуется применение следующих марок серого чугуна: СЧ 15-32, СЧ 21-40 и СЧ 28-48.

Отливки второго класса — детали, к которым предъявляются требования по стабильности геометрической формы и не работающие на износ: станины и салазки с накладными направляющими револьверных, токарно-винторезных станков и т.д.

Более подробно применение серого чугуна и других типов чугуна рассмотрено в статье применение чугуна.

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

- размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита — его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные — в составе структуры перлит и графит;

- ферритно-перлитные — феррит, перлит и графит;

- ферритные — структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ1;

- пластинчатая завихреная — ПГФ2;

- игольчатая — ПГФ3;

- гнездообразная -ПГФ4.

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа — Fe (железо), остальное:

- C (углерод) — 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) — 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Химический состав СЧ определен в ГОСТ 1412-85. Серый чугун производят во многих странах мира, в США аналогом этого материала считается A48-30B, в Британии BS 200 или 220, в КНР GB HT 20, в Европейском союзе EN-JL1030 FG20.

Чугун ковкий

В структуре ковкого чугуна графит имеет хлопьевидную форму. Такой графит называют углеродом отжига. По сравнению с серым чугуном ковкий чугун обладает более высокой прочностью, пластичностью и вязкостью. Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Процесс получения отливок из ковкого чугуна включает две стадии: изготовление фасонных отливок из белого чугуна и отжиг полученных отливок с целью графитизации цементита. При отжиге происходит разложение цементита белого чугуна с образованием графита хлопьевидной формы. В результате этого хрупкие и твердые отливки становятся пластичными и более мягкими. В зависимости от условий и режима отжига структура чугуна может иметь ферритную (Ф), перлитную (П) и ферритно-перлитную металлическую основу. Наибольшее распространение получил пластичный ферритный ковкий чугун. Отжиг ковкого чугуна-весьма продолжительный процесс, занимающий 70-80 ч. Однако его можно ускорить путем закалки отливок из белого чугуна перед графитизацией, а также модифицированием чугуна алюминием, бором, висмутом или титаном. Существуют и другие способы ускорения процесса отжига. Использование указанных способов позволяет сократить продолжительность отжига до 35-40 ч.

Таблица 2. Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса используют для производства деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов) |

| КЧ 30-6 КЧ 33-8 | 160 | Для изготовления менее ответственных деталей (хомутов, гаек, вентилей, деталей сельскохозяйственных машин, глушителей, фланцев, муфт, тормозных деталей, педалей, гаечных ключей, колодок, кронштейнов) |

| КЧ 45-7 | 203 | Ковкие чугуны перлитного класса марок обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Из них получают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы |

| КЧ 50-5 | 226 | |

| КЧ 55-4 | 236 | |

| КЧ 60-3 | 264 | |

| КЧ 65-3 | 264 | |

| КЧ 70-2 | 280 | |

| КЧ 80-1,5 | 314 |

По ГОСТ 1215-79 маркируется ковкий чугун по тому же принципу, что и высокопрочный. Например, марка чугуна КЧ 33-8 означает, что данный чугун имеет предел прочности σв = 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение δ =8 %.

Отливки из ковкого чугуна можно получить с сечением до 55 мм. При большем сечении в сердцевине отливок образуется пластинчатый графит и чугун становится не пригодным для отжига. В машиностроении чаще применяют высокопрочный чугун, который получают при менее сложных и более дешевых технологических процессах, чем процессы производства ковкого чугуна.

Основные свойства ковкого чугуна и его применение приведены в таблице 2.

Стандарты

| Название | Код | Стандарты |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | KSt 81-033:2009 |

| Чугун | В11 | ГОСТ 1412-85 |

| Трубы из черных металлов и сплавов литые и соединительные части к ним | В61 | ГОСТ 5525-88, ГОСТ 9583-75 |

| Отливки чугунные (серого и ковкого чугуна) | В81 | ОСТ 108.962.01-85, ОСТ 24.207.01-90, ОСТ 23.4.258-86, ОСТ 23.4.117-84, TУ 26-0401-725-86, TУ 1-812-0072-94 |

![Турнирный мост Эглинтон[en] (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна](https://borgavto.ru/wp-content/uploads/turnirnyj-most-eglinton-en-zaversheno-okolo-v-1845-godu-nort2-330x140.jpg)