Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Виды процедуры и охлаждение

Имеется несколько основных видов сверления — это оборудование цилиндрических отверстий, многогранных или же овальных, а также рассверливание уже имеющихся цилиндрических отверстий для увеличения их диаметра.

Основная проблема, которая возникает в процессе сверления металла, — это сильный нагрев расходуемого элемента, то есть сверла, а также места проведения работ. Температура материала может достигать 100 градусов по Цельсию и больше. Если она дойдет до определенных значений, то возможно возникновение горения или плавки

Здесь важно отметить, что множество сталей, которые используются для производства сверл, теряют свою твердость при нагреве, из-за чего трение будет только увеличиваться, поэтому элемент, к сожалению, будет изнашиваться быстрее

Для того чтобы бороться с этим недостатком, используют различные охлаждающие вещества. Чаще всего при вертикальном сверлении на станке имеется возможность организовать подачу охлаждающего вещества непосредственно к месту проведения работы. Если же она осуществляется с применением ручных приборов, то через определенный промежуток времени необходимо прерывать процесс и окунать сверло в жидкость.

Процесс сверления и рассверливания отверстий на токарных станках

Для образования новых отверстий в заготовке или изменения размеров старых, на токарном станке необходимо выполнить следующие виды операций:

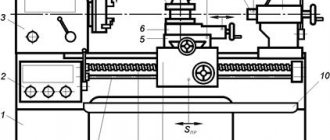

- Выставить заднюю бабку, чтобы ось пиноли совпадала с осью шпинделя.

- Закрепить заготовку в патроне передней бабки таким образом, чтобы она выступала за уровень кулачков как можно меньше.

- Установить в пиноле задней бабки режущий инструмент. Если предстоит его частая смена, то лучше пользоваться быстросменным патроном и набором специальных втулок. Это поможет значительно сократить время на смену инструмента. При использовании быстросменного патрона, все свёрла, зенкеры, развёртки и т.д. должны иметь хвостовики с одинаковым номером конуса Морзе. Пиноль в начале сверления должна быть выдвинута из задней бабки на как можно меньшее расстояние.

- Первая рабочая операция – это подготовка торца заготовки. Он должен быть ровным. Это осуществляется подрезанием торца резцом.

- Сделать небольшое углубление в торце детали. Эта операция поможет выполнить сверление точно в точке вращения заготовки. Выполняется данное углубление упорным резцом или коротким сверлом.

- Произвести сверление с помощью маховика задней бабки. Инструмент подавать плавно. Периодически выдвигать его из зоны резания, чтобы освободить от стружки. Охлаждение зоны резания осуществлять специальной эмульсией.

- При сквозной обработке нужно уменьшить скорость подачи на выходе из заготовки, чтобы не повредить его, когда резко возрастёт нагрузка на режущие кромки.

- Чтобы увеличить диаметр отверстий, нужно: установить сверло большего диаметра и совершить рассверливание; применить зенкер – провести зенкерование; воспользоваться расточным резцом — сделать растачивание.

- Для уменьшения шероховатости – применяют развёртку (процесс — развёртывание).

- Для работы с кромками – используют зенковку (процесс – зенкование).

[Показать слайдшоу]

При обработке чугуна образуется мелкая стружка, которая при жидкостном охлаждении забивает каналы для её отвода. Поэтому примененять эмульсию в таких случаях нельзя.

Видео сверления шестигранного отверстия на токарно-винторезном станке

Все выше перечисленные процессы можно совершать не только трудоёмким ручным способом, но и воспользовавшись возможностью подключения механической подачи к задней бабке или использования ЧПУ. Если процессы резания будут производиться с помощью токарных станков с ЧПУ, то весь инструмент крепится в самом начале подготовительного процесса в специальных устройствах, которые меняются автоматически в определённой последовательности.

Растачивание

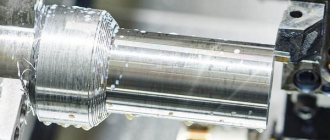

Если диаметр отверстия превышает диаметр стандартных сверл или зенкеров, то такое отверстие растачивают. Растачивание применяют также при обработке отверстий с неравномерным припуском или с непрямолинейной образующей.

В зависимости от назначения различают токарные расточные резцы для обработки сквозных и глубоких отверстий. У токарных расточных стержневых резцов консольная часть выполнена круглой, а стержень для крепления резцов — квадратным; такими резцами можно растачивать отверстия диаметром 30. 65 мм. Для повышения виброустойчивости режущая кромка резцов выполнена по оси стержня.

На токарно-револьверных станках применяют расточные резцы круглого сечения, которые крепятся в специальных оправках-державках (рис. 4.30).

Форма передней поверхности и все углы у расточных резцов (за исключением заднего) принимаются такими же, как и у проходных, применяемых при наружном точении. Углы резания у расточных резцов можно изменять путем установки режущей кромки резцов относительно продольной оси детали (выше или ниже оси).

При растачивании резец находится в более тяжелых условиях, чем при наружном продольном точении, так как ухудшаются условия для отвода стружки, подвода СОЖ и отвода тепла.

Расточный резец по сравнению с токарным имеет меньшую площадь сечения державки и больший вылет, что обусловливает отжим резца и способствует возникновению вибраций; поэтому при растачивании, как правило, снимается стружка меньшего размера и снижается скорость резания.

При черновом растачивании стали принимают глубину резания до 3 мм; продольную подачу — 0,08. 0,2 мм/об; скорость резания — около 25 м/мин для резцов из быстрорежущей стали и 50. 100 м/мин для твердосплавных резцов.

При чистовом растачивании глубина резания не превышает 1 мм, продольная подача — 0,05. 0,1 мм/об, скорость резания — 40. 80 м/мин для резцов из быстрорежущей стали и 150. 200 м/мин для твердосплавных резцов.

Sources:

https://www.inmet16.ru/sverlenie-otverstij/ https://moy-instrument.ru/instrumenty/tehnologiya-obrabotki-otverstij-na-tokarnyh-stankah.html

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

Глубокое сверление вызывает значительные тепловые и механические нагрузки на режущий инструмент из-за большей площади трущихся поверхностей. Поэтому необходимо больше внимания уделять охлаждению и своевременному удалению стружки из зоны резания.

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика.

Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.

Зенкерование

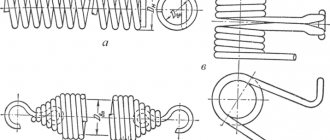

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Как правильно сверлить отверстия в металле

При работе с металлом, не обойтись без сверления отверстий. Работы с металлом относятся к сложным операциям. Это обуславливается, что детали из металла обладают высокой прочностью, для обработки которых нужно использовать специальное оборудование и технологии.

Сверлить отверстия может понадобиться в любой сфере и при выполнении работ на даче, дома или в гараже. Даже при ремонте машины, приходиться сверлить отверстия в металле. Если выполнять работу вы собираетесь не на рабочем месте, вам потребуется электрическая дрель или перфоратор с переходным патроном для сверла, а так же керно или метчик, для насечки центровки отверстия.

Если вам нужно сделать отверстия в небольших деталях, использовать лучше сверлильный станок. На нём вы будете уверены в правильном направлении сверла, и скорости сверления.

Какое сверло выбрать для сверления металла

Один из первых вопросов, который задают неопытные мастер-каким сверлом сверлить металл ? На самом деле, ответить грамотно не так и легко. Для обработки металла нужно использовать специальные сверла из быстрорежущей инструментальной стали. В них режущая часть изготовлена с добавлением нитрид-титана.

При выборе сверл для сверления металлов, основные и ходовые являются сверла из быстрорежущей инструментальной стали, в магазине их можно найти по отметке HSS.

При работе с чугуном, нержавейкой и прочими металлами которые тяжело поддаются обработке следует использовать сверла твердосплавного состава. Недостатком их является очень высокая цена, что делает работу дорогой.

Если же выбирать сверла с одним из лучших режущих свойств, это будет инструмент с добавлением кобальта, имеющий маркировку-P6M5K5. Это лучшее соотношение цена и качество.

Можно ли сверлить металл сверлом по бетону ?

Бывает необходимость сделать срочно отверстие в металле, и под рукой только сверло по бетону. На таком сверле наконечник выполнен из победита, который даёт возможность сверлить бетон, кирпич с боем.

Воспользоваться таким сверлом для высверливания отверстия в металле не получится. Вы можете слизать победитовый наконечник сверла, особенно если попытаетесь воспользоваться сверлом большого диаметра или для высверливания толстого металла.

Подытожив, победитовым сверлом просверлить металл не получится.

Однако, если победит заточить под правильным углом, сверлить металл возможно.

Мощность и обороты при работе с металлом

Немаловажным фактором, является выбор инструмента, а именно перфоратора, дрели или шуруповерта, которым буду выполняться отверстия в металле. Если вы будете пользоваться дрелью с мощностью до 700Вт у вас не получится сделать сразу большого отверстия. Ручная дрель мощностью до 700Вт лучше всего использовать для высверливания отверстий диаметром до10-13мм.

Важно правильно выбрать обороты дрели или шуруповерта. Ведь при высоких оборотах, ваше сверло просто-напросто сгорит. Так вы его испортите.

Производить сверление металла нужно на низких или средних оборотах, не превышая 500-1000 оборотов.

Чем больше диаметр сверла, с которым вы работаете, тем меньшую скорость нужно выбирать.

Как правильно сверлить металлические изделия

Одним из самых важных параметров с высверливании отверстия является острота сверла. Если вы приобрели одно из самых дешевых сверл, оно может оказаться тупым и вовсе из мягкого металла, который не даст вам сделать и пару отверстий.

Насколько быстро будет срезаться и тупиться наконечник сверла, зависит скорость сверления, твердость металла, усилия прилагаемого на сверло, и охлаждения.

- При сверлении больших отверстий, предварительно нужно сделать отверстия меньшего диаметра. Так процесс будет намного быстрее, и сверла не будут так быстро тупиться.

- Для точной центровки отверстия, нужно воспользоваться керном, и накернить центр отверстия перед сверлением.

- Для охлаждения рабочей части сверла, нужно воспользоваться машинным маслом. Просто опустите рабочую часть сверла в емкость с маслом. Периодически повторяйте эту операцию. Можно использовать мыльную воду для охлаждения(за счёт снижения силы трения).

- При высверливании глубоких отверстий периодически доставайте сверло и освобождайте его от стружки.

Как сверлить листовой металл

При работе с листовым металлом особых трудностей возникнуть не должно, даже при высверливании отверстий большого диаметра. Единственное, нужно под место сверления подкладывать деревянный брусок, он поможет снять стружку. Когда вы чувствуйте, что почти просверлили металлический лист-уменьшите давление на сверло, это так же поможет уменьшить вероятность возникновения заусенец.

Как правильно делать отверстия в трубах

Основной проблемой при высверливании отверстий в круглых трубах, является сложность перпендикулярного сверления. Это означает, что отверстие с которого началось сверление, не соответствует выходному. Что бы решить эту проблему, нужно применять сверлильный станок, или специальные направляющие, которые можно сделать самому или приобрести готовые.

Как сверлить алюминий

Кто работал с алюминиевыми деталями, знает, что это мягкий металл. Основная проблема при сверлении алюминия, заключается в обильном обертывании стружкой сверла. Из-за этого сверло перестает сверлить и застревает в металле. Что бы избежать этого, нужно чаще доставать сверло из отверстия и снимать стружку.

Как сверлить нержавейку (нержавеющую сталь)

Нержавейка относится к легированной стали, выполнять сверление который не простое дело. Для того, что бы сверление было комфортное, желательно выбирать сверла с кобальтовым наконечником.

Сверлить нержавейку нужно на минимальных оборотах, а именно 100-200 оборотов в минуту. Такие обороты дают нужную скорость реза нержавейки и хорошее качество.

Если на вашем инструменте нет регулировки оборотов вращения, стоит нажимать кнопку периодически на секунду-две, что не даст быстро разогнаться сверлу.

Если нужно сделать отверстие большого диаметра, нужно применять коронки по металлу, которые дают возможность сверлить только по наружному диаметру отверстия.

Как сверлить отверстия большого диаметра

Когда требуется сделать отверстия большого диаметра в металле, нужно использовать инструмент подходящий для этой цели.

- Предварительно нужно сделать отверстие меньшего диаметра. Можно использовать несколько сверл постепенно увеличивая диаметр отверстия. Таким способом сверлам будет легче проходить металл, особенно толстый.

- Использование ступенчатого сверла. Такие сверла могут называть конусными.

- Применение специальных коронок по металлу. Высверливание отверстий большого диаметра коронками дается очень легко за счёт сверления только наружного диаметра отверстия. Коронка состоит из центрирующего сверла, которые вначале просверливает металл в центре и в дальнейшем направляет коронку. Сверление коронкой нужно производить на очень малых оборотах.

Один из лучших способов-использование коронок по металлу. Минусом этого метода, является не регулируемый диаметр коронки(продаются и регулируемые коронки, но такие покупать не советуем из-за их плохого качества). Под каждый диаметр отверстия нужно иметь разные коронки.

Как не затупить сверло по металлу ?

Во время сверления, можно запросто сжечь(затупить) рабочую часть сверла. Это происходит из-за больших оборотов, из-за которых сверло нагревается и плавиться. Этого избегают за счёт низких оборотов или смазки сверла охлаждающей смазкой.

Если специальной охлаждающей смазки для сверл нет, можно использовать машинное масло, которое снизит силу трения.

Как сверлить дрелью ?

Что бы разобраться как правильно сверлить дрелью металл, нужно вывести ряд основных правил, от которых не желательно отходить:

- Вам понадобиться дрель или шуруповерт, керн с молотком, средства защиты-очки и средство для охлаждения сверла(чаще всего машинное масло).

- В начале работ нужно разметить центр отверстия

- Надеть защитные средства. Стружка может легко отскочить в глаза. После чего извлечь от туда будет проблематично без специализированной врачебной помощи.

- Накернить центр отверстия.

- Начинать сверление на малых оборотах

- Периодически доставать сверло из отверстия очищая от стружки и охлаждая в масле.

Соблюдая выше изложенные правила и последовательность, можно без проблем делать отверстия любого диаметра. При выполнении которых срок годности сверла будет максимальным, за счёт выдержки малых оборотов и его охлаждения в масле.

На большом количество дрелей можно установить ограничитель глубины, который позволяет настраивать глубину сверления. Он может понадобиться вам при сверлении глухих отверстий.

| [td]» Статьи » Профессионально о металлообработке » Сверлильные станки |

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

В зависимости от требуемого качества и числа обрабатываемых заготовок сверление отверстий производят по разметке или кондуктору. В процессе работы необходимо соблюдать следующие основные правила:

- при сверлении сквозных отверстий в заготовках необходимо обращать внимание на способ их закрепления; если заготовка крепится на столе, то нужно установить ее на подкладку, чтобы обеспечить свободный выход сверлу после окончания обработки;

- сверло следует подводить к заготовке только после включения вращения шпинделя так, чтобы при касании поверхности заготовки нагрузка на него была небольшой, иначе могут быть повреждены режущие кромки сверла;

- не следует останавливать вращение шпинделя, пока сверло находится в обрабатываемом отверстии. Сначала надо вывести сверло, а затем прекратить вращение шпинделя или остановить станок, в противном случае сверло может быть повреждено;

- в случае появления во время сверления скрежета, вибраций, возникающих в результате заедания, перекоса или износа сверла следует немедленно вывести его из заготовки и после этого остановить станок;

- при сверлении глубоких отверстий (l>5d, где l — глубина отверстия, мм; d — диаметр отверстия, мм) необходимо периодически выводить сверло из обрабатываемого отверстия для удаления стружки, а также для смазки сверла. Этим существенно уменьшается вероятность поломки сверла и преждевременного его затупления;

- отверстие диаметром более 25 мм в сплошном металле рекомендуется сверлить за два перехода (с рассверливанием или зенкерованием);

- сверление следует выполнять только по режимам, указанным в технологических картах или в таблицах справочников, а также по рекомендациям мастера (технолога);

- при сверлении отверстий в заготовках из стали или вязких материалов обязательно применять СОЖ для предохранения режущего инструмента от преждевременного износа и увеличения режимов резания.

Сверление по разметке применяют в единичном и мелкосерийном производствах, когда изготовление кондукторов экономически неоправданно из-за небольшого числа обрабатываемых деталей. В этом случае к сверловщику поступают размеченные заготовки с нанесенными на них контрольными окружностями и центром будущего отверстия (рис. 6.21, а). В некоторых случаях разметку производит сверловщик.

Сверление по разметке производят в два этапа: сначала предварительное сверление, а затем — окончательное. Предварительное сверление производят с ручной подачей, высверливая небольшое отверстие (0,25d). После этого отводят обратно шпиндель и сверло, удаляют стружку, проверяют совмещение окружности надсверленного отверстия с разметочной окружностью.

Если предварительное отверстие просверлено правильно (рис. 6.21, б), сверление следует продолжить и довести до конца, а если отверстие ушло в сторону (рис. 6.

21, в), то производят соответствующую корректировку: прорубают узким зубилом (крейцмейселем) две-три канавки 2 с той стороны от центра, куда нужно сместить сверло (рис. 6.21, г).

Канавки направляют сверло в намеченное кернером место. После исправления смещения продолжают сверление до конца.

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы.

Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки.

При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться.

Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя.

В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором.

Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки.

Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1…0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

Сверление без лишних хлопот

Во время работы можно использовать насадку небольшого сечения, а также использованный зачистной круг для болгарки. Важно помнить, что он должен иметь меньший диаметр, чем создаваемое отверстие.

Перед проведением работ на заготовке размечается окружность для отверстия, а вторая окружность будет меньше первой на расстояние, равное диаметру используемого сверла. После этого в противоположных местах окружности намечаются 2 отверстия. От них необходимо отступить 3 мм и наметить места для сверления. Таким образом сверление происходит по всей начерченной окружности. При необходимости подработки некоторые участки придется обработать зубилом. В результате создадутся зазубренные края, которые затем нужно будет обточить. Важно следить, чтобы во время проведения работ не происходило увеличение окружности, т. е. не расширять запланированный диаметр.

Конусное сверло

Изготавливаются описываемые типы сверл из инструментальной стали. Хвостовики таких изделий могут быть шестигранными и цилиндрическими. Режущая кромка снимает все заусенцы, поэтому кромка получается ровной. На конце сверлильной головки имеется заточенная вершина, которая позволяет производить предварительное сверление материала.

Используя такие изделия можно:

- производить создание пропилов диаметром до 30 мм;

- забыть о неровных краях;

- проводить растачивание различного диаметра, не меняя насадку.

Благодаря ступенчатым сверлам можно создавать пропилы различного диаметра в листовой стали толщиной до 4 мм. В отличие от простого конусного сверла при использовании таких изделий просверленный диаметр является фиксированным.

К недостаткам можно отнести:

- необходимость в применении инструмента с малыми оборотами и высоким крутящим моментом;

- чувствительность даже к небольшим перекосам.

Несмотря на указанные недостатки, данная насадка позволяет удобно работать с металлическими пластинами, быстро высверливая окружности нужного диаметра.

Коронка по металлу

Обработка металла является сложным процессом, поэтому подобные работы обычно производятся при использовании специализированного оборудования. Чтобы производить работу в бытовых условиях, можно использовать корончатые сверла.

Подобные изделия позволяют сделать края круглыми и отцентрированными. При этом для сверления используется стандартная дрель. Изделия состоят из нескольких частей:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты, которые необходимы для закрепления.

При использовании корончатого сверла скорость проведения работ увеличивается до 10 раз. Также к преимуществам можно отнести возможность точно сверлить в диапазоне от 1,2 до 15 см.

При этом во время сверления не нужно производить центровку. Также стоит отметить, что такие сверла по сравнению со спиральными имеют более высокую износоустойчивость.

Перед началом работы производится установка центровочного сверла в центр окружности, после чего и осуществляется сверление. После этого происходит втягивание сверла и работа осуществляется коронкой.

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

Читать также: Лучшие работы резчиков по дереву