Резец для нарезания трапецеидальной резьбы показан на рис. 200. Угол между боковыми режущими кромками резца должен быть равен 30°; длина t передней кромки принимается соответственно профилю нарезаемой резьбы. Все углы (α, α1, α2) выбираются так же, как и углы для нарезания прямоугольной резьбы. И в этом случае для закрепления резцов пользуются державками (см. рис. 199).

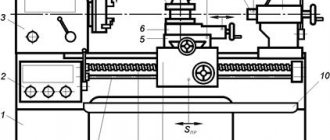

Резец для нарезания трапецеидальной резьбы затачивается по шаблону, подобно применяемому при заточке резцов для треугольной резьбы, и в том же порядке. Заточенный резец доводится.

Рис. 200. Резец для нарезания трапецеидальной резьбы

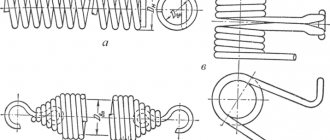

Приемы нарезания трапецеидальной резьбы. Установка резца при нарезании трапецеидальной резьбы производится так же, как и при прямоугольной резьбе. Резьбы с шагом до 3 мм нарезаются одним резцом, имеющим полный профиль. Нарезание резьб, шаг которых превышает 3 мм, производится в несколько приемов (рис. 201, а). Канавочным резцом, ширина которого на 0,1—0,2 мм меньше ширины впадины резьбы, прорезается винтовая канавка. Диаметр канавки «по дну» должен быть равен внутреннему диаметру нарезаемой резьбы. После этого двумя резцами (правым и левым) винтовой канавке придается форма трапеции, причем ширина канавки, измеряемая по наружному диаметру, должна быть на 0,3—0,4 мм меньше окончательной. Каждый из резцов должен иметь угол при вершине, равный 30°; длина передней режущей кромки резца делается на 1—3 мм меньше ширины впадины нарезаемой резьбы. Окончательная отделка резьбы производится резцом, имеющим полный профиль. Этим резцом отделываются только боковые стороны профиля резьбы.

Рис. 201. Приемы нарезания трапецеидальной резьбы

Другой, очень производительный способ нарезания трапецеидальной резьбы показан на рис. 201, б. Резцом, ширина которого на 0,3—0,4 мм меньше окончательной ширины винтовой канавки, измеренной по среднему диаметру резьбы, прорезается предварительная канавка. Диаметр канавки, измеренной «по дну», должен быть больше среднего диаметра резьбы на 0,3—0,5 мм.

Затем предварительная канавка углубляется до внутреннего диаметра резьбы.

Ширина применяемого резца должна быть на 0,2 мм меньше окончательной ширины впадины. Отделка профиля производится последовательно двумя резцами, имеющими полный профиль нарезаемой резьбы. Первый из резцов имеет вогнутую (в виде желобка) переднюю поверхность, что обеспечивает большую легкость отделения стружки и чистую поверхность резьбы. Второй резец должен иметь плоскую переднюю поверхность.

Проверка трапецеидальной резьбы. Для проверки трапецеидальной резьбы применяются предельные калибры, подобные по конструкции предельным калибрам для треугольной резьбы. Профиль трапецеидальной резьбы проверяется выступом С шаблона (рис. 202). При необходимости определения среднего диаметра трапецеидальной резьбы, проверка его производится косвенным путем. Для этого шаблон накладывается на виток резьбы, как показано на рис. 202. Если дно выемки шаблона касается вершины профиля резьбы, а точки А и В — боковых сторон его, средний диаметр резьбы правилен.

Рис. 202. Шаблон для проверки профиля и среднего диаметра трапецеидальной резьбы

Необходимо отметить, что такой способ проверки среднего диаметра является грубым, так как наружный диаметр резьбы, от точности которого зависит результат проверки по рис. 202, обрабатывается с невысокой степенью точности. Исключением из этого являются винты с трапецеидальной резьбой (ходовые винты), у которых боковая поверхность служит установочной базой, при нарезании резьбы с использованием люнетов. Наружный диаметр таких винтов бывает поэтому точнее, чем у обычных.

Трапецеидальные резьбы, предназначенные для передачи движения, подразделяют на крупные, нормальные и мелкие. В зависимости от шага и диаметра резьбы применяют различные методы их изготовления. Например, резьбы с шагом до 4 мм нарезают резцом, профиль которого соответствует профилю резьбы. В этом случае резец устанавливают по шаблону так, чтобы главная режущая кромка резца была параллельна оси детали.

Нарезание трапецеидальной резьбы

Резец для нарезания трапецеидальной резьбы показан на рис. 200. Угол между боковыми режущими кромками резца должен быть равен 30°; длина t передней кромки принимается соответственно профилю нарезаемой резьбы. Все углы (α, α1, α2) выбираются так же, как и углы для нарезания прямоугольной резьбы. И в этом случае для закрепления резцов пользуются державками (см. рис. 199).

Резец для нарезания трапецеидальной резьбы затачивается по шаблону, подобно применяемому при заточке резцов для треугольной резьбы, и в том же порядке. Заточенный резец доводится.

Рис. 200. Резец для нарезания трапецеидальной резьбы

Приемы нарезания трапецеидальной резьбы. Установка резца при нарезании трапецеидальной резьбы производится так же, как и при прямоугольной резьбе. Резьбы с шагом до 3 мм нарезаются одним резцом, имеющим полный профиль. Нарезание резьб, шаг которых превышает 3 мм, производится в несколько приемов (рис. 201, а). Канавочным резцом, ширина которого на 0,1—0,2 мм меньше ширины впадины резьбы, прорезается винтовая канавка. Диаметр канавки «по дну» должен быть равен внутреннему диаметру нарезаемой резьбы. После этого двумя резцами (правым и левым) винтовой канавке придается форма трапеции, причем ширина канавки, измеряемая по наружному диаметру, должна быть на 0,3—0,4 мм меньше окончательной. Каждый из резцов должен иметь угол при вершине, равный 30°; длина передней режущей кромки резца делается на 1—3 мм меньше ширины впадины нарезаемой резьбы. Окончательная отделка резьбы производится резцом, имеющим полный профиль. Этим резцом отделываются только боковые стороны профиля резьбы.

Рис. 201. Приемы нарезания трапецеидальной резьбы

Другой, очень производительный способ нарезания трапецеидальной резьбы показан на рис. 201, б. Резцом, ширина которого на 0,3—0,4 мм меньше окончательной ширины винтовой канавки, измеренной по среднему диаметру резьбы, прорезается предварительная канавка. Диаметр канавки, измеренной «по дну», должен быть больше среднего диаметра резьбы на 0,3—0,5 мм.

Затем предварительная канавка углубляется до внутреннего диаметра резьбы.

Ширина применяемого резца должна быть на 0,2 мм меньше окончательной ширины впадины. Отделка профиля производится последовательно двумя резцами, имеющими полный профиль нарезаемой резьбы. Первый из резцов имеет вогнутую (в виде желобка) переднюю поверхность, что обеспечивает большую легкость отделения стружки и чистую поверхность резьбы. Второй резец должен иметь плоскую переднюю поверхность.

Проверка трапецеидальной резьбы. Для проверки трапецеидальной резьбы применяются предельные калибры, подобные по конструкции предельным калибрам для треугольной резьбы. Профиль трапецеидальной резьбы проверяется выступом С шаблона (рис. 202). При необходимости определения среднего диаметра трапецеидальной резьбы, проверка его производится косвенным путем. Для этого шаблон накладывается на виток резьбы, как показано на рис. 202. Если дно выемки шаблона касается вершины профиля резьбы, а точки А и В — боковых сторон его, средний диаметр резьбы правилен.

Рис. 202. Шаблон для проверки профиля и среднего диаметра трапецеидальной резьбы

Необходимо отметить, что такой способ проверки среднего диаметра является грубым, так как наружный диаметр резьбы, от точности которого зависит результат проверки по рис. 202, обрабатывается с невысокой степенью точности. Исключением из этого являются винты с трапецеидальной резьбой (ходовые винты), у которых боковая поверхность служит установочной базой, при нарезании резьбы с использованием люнетов. Наружный диаметр таких винтов бывает поэтому точнее, чем у обычных.

Правила нарезки

Качество профиля зависит от множества факторов:

- Погрешности заготовки. Занижение или завышение диаметра стержня и отверстия соответственно причина неполной высоты витков. Разновысотность по длине – следствие конусности исходной поверхности.

- Рваная поверхность получается при затупившемся инструменте, высокой скорости, неверно выбранной смазке.

- Усадка гайки по среднему диаметру характерна при аналогичном износе метчика.

- Растяжка витков происходит от подтормаживания самовыдвижной оправки.

- Разбивка гайки по среднему диаметру возможна от большого переднего угла, способствующего отжиму перьев метчика.

Во избежание указанного необходимо:

- Грамотно выбрать оснастку и методику нарезания.

- Подготовить заготовку согласно технологической документации или указаний справочных таблиц.

- Правильно подобрать режимы резания и СОЖ.

- Настроить станок на обработку, при необходимости рассчитать и собрать гитару.

- Заточку, установку резца контролировать по шаблону.

- Проверить первые готовые детали, произвести поднастройку, периодически повторять контроль в дальнейшем.

- Следить за исправностью приспособлений, своевременно подтачивать инструменты. Контроль качества резьбы Обеспечение требуемых служебных характеристик соединения определяется соответствием действительных значений: наружного, внутреннего, среднего диаметров, половины угла профиля, шага. Проверки выполняются:

- Калибрами. Контролируют диаметры резьбы в серийном производстве.

- Шагомерами (резьбовыми шаблонами), микрометрами со сменными вставками. Первыми проверяют на просвет P и α/2, вторые комплектуются набором сменных вставок под разные номиналы, предназначены для замера среднего диаметра болтов. Применяются в мелкосерийных цехах, измерения не точные.

- Точное измерение среднего диаметра винта выполняют, используя три проволочки, микрометр или оптиметр. Погрешность последнего до 2 мкм.

- Особо ответственные детали проверяют с помощью инструментальных микроскопов, позволяющих надежно определять диаметры, шаг, углы.

трапецеидальная резьба

Подскажите плиз как нарезать самому трапецеидальную резьбу?Наружную и внутреннюю)))

wawbew Необходимо иметь токарный станок с люнетом, и как минимум несколько лет стажа.

Alex___dr тэкс,ни того ни другого нет,тогда другой вопрос,реально ли приобрести где-то шпильку на (расброс размеров допустим)M8-M10-M12-M14-M16 мм с метрической резьбой и шагом резьбы 3-4мм

wawbew Шпильки с резьбой М14 и М16 будут иметь шаг 2мм; М18, М20, М22 будут иметь шаг 2,5мм; М24 — 3мм.

т.е. даже на заказ в виде исключения нельзя такое сделать?

wawbew Возвращаемся к токарному станку и трапецеидальной резьбе. В трапецеидальной резьбе шаг 3мм начинается с диаметра резьбы 10мм, шаг 4мм с 16мм.

т.е. в принципе под мои параметры,т.е. М10 etc подходит тока трапецеидальная резьба,я прально понял?

wawbew Если Вам нужен большой шаг при относительно малом диаметре — да.

спасиб огромное,будем искать(с) для того чтоб нарезать такуй резьбу не обязательно станки должны быть CNC?

wawbew написал : для того чтоб нарезать такуй резьбу не обязательно станки должны быть CNC?

Станка с ЧПУ не нужно, достаточно обычного токарного. А вообще, и станка не нужно, можно свободно найти плашку или метчик

newbas написал : можно свободно найти плашку или метчик

И где видели такие? Я не то что не видел, вообще в первый раз слышу про такие

Значительно проще найти какого нибудь работающего старичка -токаря с некогда многочисленных заводов и институтов . Или в Краснодаре уже заводов не осталось (:

2wawbew А куда это надо -то? мож что другое посоветуем. Вспомнил, у меня на древнем домкрате стоит винт с гайкой с трапецеидальной резьбой только диам. там ЕМНИП побольше около 18мм

» > Скачайте прайс и найдете. Я например заказал трап М12х2 левый

Или в Краснодаре уже заводов не осталось

Не осталось, но у меня есть токарный станок. Просто готовым метчиком быстрей да и проще — отверстие сквозное, а размер у меня Ф12. А если станка нет, то только метчик и плашка

newbas написал : А вообще, и станка не нужно, можно свободно найти плашку или метчик

Vidis написал : И где видели такие?

Присединяюсь к вопросу.

Vidis написал : Я не то что не видел, вообще в первый раз слышу про такие

2Alex___dr Гугель рулит . Просто такая резьба мало распространена — домкраты, ходовые винты. больше не знаю .

Только это достаточно своеобразный метчик.

newbas написал : Просто готовым метчиком быстрей да и проще —

Но не дешевле. » > О плашках для трапецеидальной резьбы, не знает ни справочник, ни Гугль.

Vidis написал : 2wawbew А куда это надо -то? мож что другое посоветуем.

В зависимости от величины нагрузки на резьбу можно и с шагом меньше 3 мм винты использовать. Уменьшится только скорость перемещения или количество оборотов рукоятки придется больше сделать.

Вот в метизах продаются двухметровые шпильки М8-М10-М12-М16. .

Alex___dr написал : Сообщение от Vidis И где видели такие?

Присединяюсь к вопросу.

Только спецзаказовские на заводах. Но в руках держал.

ММР трап 12х2 левый — комплект (№1 и №2) — 1180 руб с НДС » >

в бытность мою токарем в родном колхозе(3года там токарил,всяку срань приходилось починять)такую резьбу резал на обычном токарном16в20.правда там диаметры меньше 16 не попадались.но 16 на длине 600 при нормально расточенных кулачках резалось за полчаса.винт.+25 минут гайка.стоило это примерно 200рэ(бутылка хорошей водки,ток деньгами).

Типы и свойства резцов

Классификация

На практике применяются резцы для наружной и внутренней резьбы с державкой прямоугольного сечения. Реже встречаются дисковые, призматические, затачиваемые по передней поверхности. Рабочий профиль у всех соответствует размерам винтовой канавки. По направлению нарезаемой спирали выпускают левые и правые.

Различают цельные и сборные инструменты. Первые, преимущественно изготовлены из быстрорежущей стали, небольшого сечения или дисковые. Основная масса оснащается режущими пластинами, закреплёнными пайкой тугоплавким припоем или механическим способом, допускающим замену при износе.

Резцы резьбовые: наружный (черт. 1), внутренний (черт. 2)

Особенности, которые обеспечивает трапеция в резьбе

Оригинальные углы – профиля в 15-40 0 и подъема в 30 0 , – обуславливающие рисунок канавок;

Минимальное трение (при правильном подборе смазки);

Самоторможение, практически исключающее вероятность деформации детали, даже если на нее воздействуют серьезные нагрузки;

Впечатляющая износоустойчивость (лучше, чем у трубных или прямоугольных).

Ярче всего эти свойства проявляются у насечек со средним шагом: с их использованием достигаются достаточно точные осевые перемещения.

Проверить расстояние между витками проще всего штангенциркулем: замеряете участок на стержне, считаете количество канавок, делите найденную длину на это число, получаете результат, сверяете его со справочными данными и убедитесь, что он в пределах нормы.

Теперь о том, почему в сопроводительной документации вы часто можете увидеть запись «резьба трапецеидальная Tr»: ГОСТ 9484-81, регламентирующий в том числе и маркировку, устанавливает, что при нанесении условных обозначений следует использовать латиницу. И эти две буквы как раз и говорят о виде насечек.

Такой рисунок профиля обладает рядом преимуществ:

При размещении посередине двойного радиуса не составляет труда выявить радиальные зазоры.

С нею комплексные устройства и функционально сложные предметы можно многократно демонтировать и конструировать, да и процесс их конструирования упрощается.

За счет винта и гайки обеспечивает преобразование вращения в поступательное движение, а значит положительно влияет на общую производительность механизмов.

Позволяет регулировать силу сжатия по мере необходимости, что убыстряет сборку функциональных узлов.

Не снижает прочность или другие полезные характеристики готового изделия – на качество последнего влияет материал, а не количество или геометрия витков.

Но резьба трапецией, размеры которой мы рассмотрим ниже, также обладает и определенными недостатками:

Если трение все-таки будет наблюдаться, оно спровоцирует появление значительных напряжений на участках впадин.

Такой рисунок нарезки не подходит механизмам, используемым при сильных вибрациях – при постоянных колебаниях крепежные элементы могут произвольно выкручиваться.

Дороговизна при многозаходном исполнении – сравнительно высоко стоят, требовательны к технологической базе, при их производстве затрачивается много электроэнергии и времени.

Поэтому она актуальна не повсеместно, а в строго определенных сферах – ее наносят на конкретные детали, количество которых обычно крайне ограничено.

Резьба трапецеидальная: диаметры и шаги по ГОСТ 24737-81

Данный межгосударственный стандарт задает значения вплоть до 640 мм для сечения и до 24 мм – для расстояния между соседними витками. Но мы сосредоточимся только на ходовых величинах, применяемых часто, а не в единичных случаях.

Ориентируйтесь на эти справочные данные при выборе варианта нарезки и помните: нормативные значения геометрических показателей – залог высокой совместимости деталей и особенно крепежных элементов.

Рассмотрим наиболее распространенные и используемые сегодня варианты исполнения.

Трапецеидальная резьба левая

Ее наносят плоским контурным лезвием, вращающимся против направления часовой стрелки (как бы от наблюдателя). Этот тип соединения известен едва ли не дольше всего, но и сейчас он остается актуальным – в следующих сферах:

В машиностроении – для фиксации различных деталей на валу станка; она практически исключает самовыкручивание заготовки в процессе ее обработки.

В качестве универсального средства крепежа – колес внедорожников и грузовых машин, радиаторных ниппелей в системах отопления, лопастей вентиляторов, велосипедных узлов, редукторов моторов, циркулярных пил, патронов со сверлами и так далее.

Для контроля траектории режущих и других инструментов – является своеобразным средством остановки производства при возникновении опасных ситуаций.

В автопроме – для защиты оригинальных заводских комплектующих от подделки.

Отличить ее от других очень просто – по литере «L», которой она маркируется в обязательном порядке.

Правая

Эта резьба-трапеция по ГОСТам наносится по часовой стрелке – плоское контурное лезвие создает ее, двигаясь вдоль по отношению к позиции наблюдателя. Именно она является основным вариантом насечки на винтах, болтах, гайках и шпильках, ею же обладают и большинство шурупов и дюбелей, используемы в промышленных масштабах.

Понять, что она именно такой направленности, не составляет труда: достаточно положить крепежный элемент на ладонь фаской вверх и посмотреть, куда направлены витки – они должны идти от вас. Еще один явный показатель – буква «R» на борту изделия. Хотя подделать такой вариант нанесения канавок не составляет труда, поэтому те же производители комплектующих для авто относятся к нему равнодушно.

Где активно применяется правая нарезка, так это при производстве редукторов кислородных баллонов, чтобы предотвратить чрезвычайную ситуацию при их использовании.

Резьба трапецеидальная однозаходная: основные размеры

Ее шаг и диаметр регламентированы межгосударственными стандартами 24739-81 и 25347-82, вместе с предельно возможными допусками на обработку, и будут приведены ниже. Сейчас мы хотим сосредоточить внимание на такой ее отличительной особенности, как геометрия рисунка.

Свое название она получила потому, что выполняется движением одного лезвия. И определить, что это именно она, довольно легко: нужно лишь взглянуть на торец крепежного элемента – на него должен выходить 1 конец витка, но никак не больше.

Дистанция между соседними нитями у нее всегда совпадает с величиной хода, поэтому выбирать, настраивать и выдерживать ее при нанесении сравнительно просто (и в этом ее преимущество). Недостаток же заключается в сравнительно низкой прочности соединения итогового изделия и объясняется тем, что внутренний диаметр слишком короткий, чтобы обеспечивать надежность контакта. Поэтому передавать значительные нагрузки с нею проблематично, а значит она находит ограниченное применение.

Распознать ее не составит труда по маркировке – латинской литере «H».

Многозаходная трап резьба: ГОСТ, размеры

Вы уже наверняка поняли, чем она отличается от предыдущей: рисунок канавок у нее формируют сразу несколько лезвий. Потому на одной нити оказываются расположены сразу 2 или 3 витка. На практике более всего востребованы именно двух- и трехзаходные ее разновидности, а значит их мы и будем рассматривать в качестве примеров.

Такие насечки актуальны для стягивающий конструкций – они:

Применение

Сразу подчеркнем, за счет отличных тормозных свойств и способности без деформаций выдерживать значительное трение буквально все ее разновидности не нуждаются в дополнительном закреплении. Поэтому в большинстве ситуаций она становится ходовым винтом – своеобразным приводом для прессов.

На практике Tr (резьба трапециевидная ГОСТ 9484-81) помогает решать следующие задачи:

Контролировать траекторию исполнительных, подъемных и других механизмов.

Подавать и останавливать движение на станках.

Обеспечивать перемещение заготовок и продукции по конвейерной ленте к точке сборки.

Поддерживать пресс (и схожие с ним машины) в заданном направлении, чаще всего вертикальном.

Также ее наносят на поверхности деталей, являющихся составными элементами регуляторов, станков, сложносоставного оборудования.

В списке основных сфер ее использования:

А втопром – части моторных редукторов.

Машиностроение – функциональные узлы различных агрегатов.

Паровозостроение – тормозные устройства для электровозов, работающих в шахтах.

И отдельно робототехника со сверхточным проектированием (в особо ответственных и единичных случаях).

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами. В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины. Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики. Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов. Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

Варианты заточки резцов с режущими пластинами

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом. Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет. Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным. Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом. В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

Научиться затачивать токарные резцы на точильном станке своими руками можно по обучающему видео. В процессе выполнения такой процедуры важно придерживаться определенной последовательности. В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю. Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

В процессе выполнения заточки резец постоянно передвигают по кругу, стараясь не прижимать его очень сильно (это можно заметить на видео). Придерживаться такой рекомендации необходимо для того, чтобы поверхность круга изнашивалась равномерно, а также чтобы режущая кромка токарного резца получилась максимально ровной.

Трапециевидная резьба: размеры таблицей

Главные ее геометрические характеристики – это:

Номинальный диаметр (условный проход) – составляет 1,5-48 мм.

Усредненный угол – равняется 30 градусам.

Шаг – расстояние между соседними витками (в одинаковых точках) – лежит в диапазоне 0,75-24 мм.

Зазор – максимум до 0,5 мм.

Все это – официальные статистические данные, еще более подробно приведенные в межгосударственном стандарте 24737-81. Главные из них мы представим прямо сейчас – в максимально наглядном формате:

Как нарезать резьбу болта и гайки

Вопрос о том как нарезать резьбу болта или гайки далеко не праздный. Во время ремонта владельцы квартир и домов сталкиваются с необходимостью реставрации старых резьб анкеров, болтов, гаек или просто резьбы, находящейся в пластинах из металла.

А то и вовсе нужно нарезать новую резьбу на болту или гайке. Для профессиональных токарей или слесарей эта задача не представляет трудностей, однако тот, кто ни разу не сталкивался с подобным процессом нужно вооружиться некоторыми теоретическими знаниями, которые изложены в данной статье.

Классификация, расшифровка и схемы нарезных резьб на токарном станке

Нарезание резьбы на токарном станке – альтернатива применению специализированного оборудования. Классификация, схемы, инструменты, расшифровка, материалы.

Нарезание резьбы на универсальном токарном станке распространенная операция, особо в ремонтных подразделениях. Наличие ходового винта, большой диапазон подач позволяют перекрывать основные потребности без переналадок и специального инструмента – достаточно нескольких резьбовых резцов. Возможность механизированного нарезания ручными, машинными метчиками, лерками – упрощает настройку, ускоряет процесс при сохранении приемлемого качества крепежа.

Характеристики метрической резьбы

Прежде чем приступить к практическим действиям по нарезке резьбы необходимо знать основные ее параметры и виды. В строительстве и ремонте жилья в большинстве случаев применяется метрическая резьба. Что это значить? По форме зуба резьба может быть метрическая, дюймовая, прямоугольная, трапецеидальная и т. д.

Характеристики метрической резьбы

Интересующая нас резьба имеет форму треугольника, резьба трапецеидальная – форму трапеции. Кроме того, существует такое понятие, как шаг резьбы, то есть расстояние между ее вершинами: в случае с метрической резьбы – между вершинами треугольника резьбы. И, конечно, к характеристике резьбы нужно отнести ее диаметр.

Рассмотрим вышеописанный абзац на примере резьбы М 12, где буква «М» говорит о том, что резьба метрическая, цифра «12» определяет диаметр резьбы. А где же размер шага? Дело в том, что метрические резьбы делятся на основные и мелкие, и если после цифры не стоит еще какое-нибудь цифровое значение значить резьба основная. А вот если у нас резьба М12 х 1,5 или М 12 х 1,25, то это значить что шаг резьбы 1,5 и 1,25 мм соответственно. Шаг основной резьбы М 12 равен 1,75 мм.

Рекомендуемые диаметры сверл (в мм) для нарезания метрической резьбы

Все эти значения для любых типов резьб можно найти в справочниках или на страницах соответствующих сайтов в интернете. Для внутренних резьб (гаек) существует еще одна справочная величина – диаметр отверстия под резьбу, которую можно узнать там же. Для нашего болта М12 внутренний диаметр гайки должен быть 12 мм минус высота профиля зуба, то есть согласно справочников 10,2 мм. Для мелкой резьбы М 12 х1,25 диаметр соответственно будет меньше – 10,4 мм.

Стоить заметить, что нечто подобное относится и к болту или как его называют в справочниках – к стержню. Опять же для резьбы М 12 диаметр стержня должен быть чуть меньше 11,7 мм, а вот для резьбы М 12 Х 1,25 – 11,9 мм. Если не соблюдать допуски размеров под резьбу как для гайки, так и для болта резьба будет некачественной, прослабленной с одной стороны, а с другой если допуск больше ее просто порвет.

Оснастка и инструмент для нарезки резьбы

Не стоит пугаться слова «оснастка» потому что, по сути, это приспособление где крепится режущий инструмент: метчики и плашка (лерка). В скобках приведено старое название плашки, однако его еще можно встретить. К оснастке относятся воротки довольно простой конструкции куда вставляется метчик для нарезки резьбы в гайках и другой вид приспособление где крепится плашка для нарезки резьбы болта.

Оснастка и режущий инструмент для нарезки резьбы

Метчики, как, впрочем, и плашки изготавливаются из высоко углеродистого чугуна поэтому они хрупки и боятся сильной нагрузки. Нарезка резьбы в гайках в основном осуществляется двумя метчиками: N 1 и N 2. Первый имеет неполную резьбу для предварительной проходки, по следу которой нарезку производит второй метчик.

Метчики для нарезания резьбы

В результате чего резьба получается полной и качественной, а значить будет прочно держать соединение с гайкой. Используется еще один тип метчика, называемого «машинным», который совмещает два номера метчиков.

Плашкодержатель и набор плашек

Казалось бы, удобно, однако этот тип метчика имеет большую длину и неудобен в работе. Используется для нарезки резьбы большой длины. Что касается плашек, то они имеют один номер.

Еще один вид оснастки, без которой процесс нарезки резьбы практически невозможен – это слесарные тиски среднего размера. Что это такое, наверное, объяснять никому не нужно. Единственно, что нужно помнить так это то, что тиски должны быть надежно закреплены.

Приемы нарезки резьбы

Сразу нужно оговориться что в стержне на конце и в отверстии под резьбу в гайке должны быть сняты фаски любым доступным способом. Фаски необходимы для точного захода без перекоса режущего инструмента, то есть метчика и плашки. Далее, зажимаем в вороток предмет для нарезки резьбы, зажимаем стержень или заготовку под гайку с тиски и приступаем к нарезке резьбы.

Нарезание резьбы плашкой

Делается это без применения чрезмерных усилий и обязательно со смазкой, в качестве которой идеально подходит сульфо-фрезол. Однако, если такового не имеется можно использовать эмульсию (раствор минерального масла в воде) или просто растительные масла.

Кстати, если вы решили нарезать резьбу болта из нержавейки или меди – лучшей смазки чем обыкновенное сало не существует, что проверено не раз на практике.

Нарезая резьбу нужно чувствовать метчик или плашку: если они начинают немножко подпружинивать, то есть сильно сопротивляться необходимо вывернуть их и очистить от стружки. Если этим пренебречь режущий инструмент может банально треснуть и вам придется готовить опять новый стержень или заготовку под гайку.

И напоследок: если у вас нет возможности заказать заготовки под болт или гайку у токаря приобретите кругляк (металлопрокат в виде круга), который бывает диаметром от пяти до 20 мм, а больше и не надо, потому что резьбу большого диаметра вручную нарезать практически невозможно.

Технология использования метчиков и плашек

Метчик используются в том случае, когда необходимо нарезать внутреннюю, преимущественно метрическую резьбу в отверстиях небольшого диаметра. Представляет собой стальной стержень винтовой формы с канавками для отвода стружки, расположенными в продольном направлении. Инструмент состоит из следующих частей:

- Хвостовик;

- Калибрующая часть;

- Заборная часть.

Для формирования метчиком резьбы высокого качества, используют последовательно 3 типа этого токарного инструмента, которые можно отличить по количеству размещенных на хвостовике рисок:

Скорость работы на токарном станке с установленными метчиками может быть довольно высокой. В качестве примера, для алюминиевых, чугунных и бронзовых деталей этот показатель по технологии составляет порядка 6-22 м в минуту, в то время как для других материалов – от 5 до 12 м в минуту.

Плашка предназначена для нарезания наружной резьбы. Представляет собой инструмент плоской цилиндрической формы, в центре которого находится отверстие с острыми кромками и каналами для отвода стружки. Выглядит, как подобие гайки. Калибрующая часть плашки расположена по ее середине, а заборный конус – с каждой из сторон. Инструмент на токарном станке закрепляется в плашкодержатель – специальный патрон в пиноли задней бабки. Чтобы инструмент зашел в заготовку без усилий, на торце последней снимается фаска, высота которой соответствует профилю резьбы.

Плашки могут быть разрезные или цельные. Диаметр первых подвергается регулировке в небольших пределах, что позволяет восстанавливать рабочие характеристики инструмента после его износа. Цельные же варианты используются для формирования резьбы высокой точности. В производстве применяется легированная или углеродистая сталь.

При использовании плашки на станке для токарных работ, поверхность заготовки подвергается предварительной обточке на величину необходимого диаметра резьбы, но с учетом следующих допусков:

- Для резьбы 6-10 мм допуск – 0,1-0,2 мм;

- Для 11-18 допуск 0,12 – 0,24 мм;

- Для 20-30 мм допуск 0,14-0, 28 мм.

Скорость нарезания резьбы плашкой, установленной в токарном станке, регулируется в соответствии с материалом заготовки, напрямую влияет на интенсивность износа инструмента:

- Для стали – 3-4 м в минуту;

- Для чугуна – 2-3 м в минуту;

- Для латуни – 10-15 м в минуту.

Применение резьбонарезных головок

При нарезке резьбы на токарно-винторезном станке к использованию резьбонарезных головок прибегают реже, чем к описанным выше инструментам. В роли их рабочего элемента выступают специальные гребенки нескольких типов:

- призматические;

- тангенциальные;

- круглые;

- радиальные.

Первый тип гребенок применяется для нарезания внутренней резьбы, оставшиеся три – для наружной. Особенностью инструмента является автоматическое расхождение рабочих органов при обратном ходе, что предотвращает их контакт с только что сформированными винтовыми нитями.

Резьбонарезные головки на станке применяются преимущественно в том случае, когда требуется высокоточная работа. При нарезании резьбы на длинных винтах и червяках инструмент устанавливается на суппорте станка. Наиболее популярны круглые резчики, так как они просты в обслуживании, имеют повышенную стойкость. Для нарезания внутренней резьбы на станках револьверного типа применяются исключительно призматические гребенки со специальным заходным конусом. Работа выполняется за один проход.

- Для проверки состояния резьбы в процессе ее нарезания на станке применяется резьбовой шаблон – инструмент, состоящий из помещенных в кассету пластин, на которых находятся зазубрины. На плоской части шаблона указывается шаг резьбы.

- Для комплексного контроля используются резьбовые калибры проходного (с полным профилем резьбы) и непроходного типа (с укороченным профилем, для проверки среднего диаметра). С ними необходимо обращаться с особой осторожностью. В противном случае возможно образование царапин и забоин на зазубренной поверхности.

- Диаметры нарезанной резьбы, а также ее шаг проверяются резьбовым микрометром – инструментом, оснащенным в шпинделе и пятке посадочными отверстиями, которые выполняют роль креплений для сменных вставок. Микрометр устанавливается в стойку, после чего следует его настройка по образцу-эталону.

- Перед проверкой резьбы детали любым из указанных инструментов, ее необходимо очистить от грязи и стружки, не извлекая из станка.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Применение резцов

При нарезании резьбы резцом, используются следующие типы этого инструмента:

1. Круглые. Устанавливаются в отверстие торца держателя. Относятся к фасонному типу резцов. Используются для внутренней и внешней обработки заготовок.

2. Стержневые. Головки выполняются различной формы и сечения, расположены на стержне. Для повышения ресурса инструмента, некоторые модели на рабочих гранях имеют напайки из твердых сплавов.

3. Призматические. Установка на токарный станок выполняется посредством держателя “ласточкин хвост”. Подвергаются большему количеству заточек, чем круглые варианты, подходят для обработки деталей исключительно с внешней стороны.

Наружную резьбовую поверхность можно нарезать на станке и прямыми, и отогнутыми разновидностями инструмента, смонтированными в оправку, а внутреннюю – изогнутыми и прямыми. При изготовлении резцов используется быстрорежущая сталь. Подробные характеристики стандартизированы, а вместе со схемами и чертежами указаны в ГОСТ 18876-73.

Профиль резьбы соответствует конфигурации вершины резца, которая, в свою очередь, может быть скругленной формы, либо же иметь фаску. В зависимости от материала заготовки подбирается передний угол инструмента (0-25 градусов). Так, для твердых и хрупких деталей этот параметр меньше, чем для изготовленных из вязких и цветных металлов. Существуют подробные схемы выбора угла резания под большинство материалов. Прежде чем нарезать внутреннюю резьбу на станке, необходимо выполнить сверление отверстия или его дополнительную расточку.

Задние боковые углы резцов выставляются одинаковыми с правой и левой сторон, а подбираются таким образом, чтобы отсутствовало трение между поверхностью инструмента о сформированную им канавку. Когда угол подъема резьбы не превышает 4°, показатель выставляется в районе 3–5°. В ином случае угол устанавливается в пределах 6 – 8 градусов.

При нарезании резьбы на конической и цилиндрической заготовке из стали используются резцы с твердосплавными пластинами Т15К6, Т30К4, Т14К8, Т15К6. В случае работы с чугунными деталями, применяются инструменты из сплавов ВКЗМ, В2К, ВК6М, ВК4.

Технология использования токарных резцов:

- Резец закрепляется в резцедержателе, а обрабатываемая деталь – в центрах или патроне станка.

- Резец перемещается вдоль оси вращения заготовки, прочерчивая винтообразную линию. Оба движения строго согласуются между собой. Иными словами, за один оборот детали резец сдвигается на расчетный шаг будущей резьбы.

- Суппорт приводится в движения от шпинделя через коробку передач и ходовой винт. При этом передаточное соотношение должно равняться соотношению шага ходового винта к шагу нарезаемой резьбы.

- Подача резца выполняется по одной из схем: параллельно образующей резьбы (контактирует лишь режущая кромка), перпендикулярно оси вращения заготовки (контактирует весь профиль).

- Для формирования на станке резьбы с крупным шагом, заготовка предварительно обрабатывается прорезным резцом. Его угол профиля на 5-10° отличается от угла профиля резьбы.

- Производительность труда при работе с токарными станками невысокая, так как много времени уходит на обратный ход резца и его установку на размер.

- Работа требует повышенного внимания и выполняется исключительно специалистом с высокой квалификацией.

Читать также: Бисероплетение на станке для начинающих