МИНИСТЕРСТВО СВЯЗИ СОЮЗА ССР

СПЕЦИАЛИЗИРОВАННОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО СТРОИТЕЛЬНОЙ ТЕХНИКИ СВЯЗИ

УТВЕРЖДАЮ

Зам. начальника ГРСС

А. И. Польников

«27» марта 1989 г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА МОНТАЖ МЕТАЛЛОКОНСТРУКЦИЙ АТС МЕТОДОМ ДУГОВОЙ СВАРКИ

МОСКВА — 1989

1.1. Технологическая карта разработана на монтаж металлоконструкций АТС методой дуговой сварки с применением сварочного оборудования и приспособления. Технологическая карта может применяться в качестве руководства для технологически правильного выполнения работ при сварке узлов и деталей различных назначений в автозале, кроссе, шахте и электропитающих установках.

1.2. В состав работ, выполняемых при монтаже металлоконструкций АТС методом сварки, рассматриваемых в технологической карте, входят:

— сварка желобов открытого типа на прямых участках в стык и приварка их к настенным кронштейнам или угольникам;

— сварка желобов открытого типа под углом в 90°, приварка желобов к настенным угольникам при проходе через стену, приварка желобов вертикально на кронштейнах в стене;

— сварка желобов открытого типа при их спусках в каркасном ряду и при проходе через перекрытие пола;

— установка и сварка кронштейнов в шахте;

— монтаж металлоконструкций методом сварки в шахте и кроссе;

— крепление методом сварки магистральных желобов к рядовым желобам и магистрального желоба в пролете до 2,5 м;

— крепление методом сварки воздушных желобов открытого типа для кроссировочных проводов и рамок с испытательными гнездами в абонентском кроссе.

1.3. Работы по сварке узлов и деталей металлоконструкций могут выполняться в помещениях автозала, шахты, кросса, выпрямительной и аккумуляторной. При выполнении сварочных работ, особенно в зимний период, должна быть включена проточно-вытяжная вентиляция, а при выполнении сварочных работ в помещении шахты рекомендуется применять переносные вентиляционные устройства.

В помещении аккумуляторной работы по сварке узлов металлоконструкций должны быть закончены до начала установки аккумуляторных сосудов. При выполнении сварочных работ в помещениях с установленным оборудованием оборудование должно быть предохранено от попадания капель металла и окалины.

1.4. При привязке технологической карты к конкретному объекту и условиям строительства уточняются объемы работ, калькуляция трудовых затрат, технико-экономические показатели и средства механизации с учетом максимального использования наличного парка монтажных механизмов и приспособлений.

ОБЛАСТЬ ПРИМЕНЕНИЯ

1. Типовая технологическая карта разработана на комплекс работ по монтажу металлических ферм.

2. В состав работ, последовательно выполняемых при монтаже металлоконструкций, входят:

— геодезическая разбивка местоположения металлоконструкций;

— установка готовых металлоконструкций;

— выверка и закрепление металлоконструкций в проектном положении.

3. Работы следует выполнять, руководствуясь требованиями следующих нормативных документов:

СНиП II-23-81*. Стальные конструкции;

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

РД 34.15.132-96 Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов.

Технологическая карта предназначена для использования при разработке Проектов производства работ (ППР), Проектов организации строительства (ПОС), другой организационно-технологической документации, а также с целью ознакомления рабочих и инженерно-технических работников с правилами производства работ по устройству кровли из асбестоцементных листов.

При привязке карты к конкретным объектам и условиям производства работ подлежат уточнению объемы работ, потребность в материально-технических ресурсах, калькуляция затрат труда и календарный план производства работ. Технологическая карта разработана в соответствии с учётом требований следующих нормативных документов:

1. СП 48.13330.2011 «Организация строительства»;

2. ГОСТ 24297-87 «Входной контроль продукции. Основные положения»;

3. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

4. СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

5. СП 12-135-2003 «Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда».

6. ППБ 01-03 «Правила пожарной безопасности в Российской Федерации»;

7. СанПиН 2.2.4.548-96 «Гигиенические требования к микроклимату производственных помещений»

8. ГОСТ 7502-98 «Рулетки измерительные металлические. Технические условия».

9. ГОСТ 9416-83 «Уровни строительные. Технические условия».

10. ГОСТ 12.4.011-89 ССБТ «Средства защиты работающих. Общие требования и классификация»;

11. ГОСТ 12.4.103-83 ССБТ «Одежда специальная защитная, средства индивидуальной защиты ног и рук. Классификация»;

12. ЕНиР «Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Общая часть»;

13. «Руководство по разработке технологических карт в строительстве» (М.: ЦНИИОМТП, 2004 г.);

2.1. Требования к качеству предшествующих работ

До начала установки стропильных ферм должны быть:

— окончательно закреплены все колонны и связи

— должны быть доставлены на рабочее место: монтажное оборудование, приспособления и инструменты.

— назначение ответственного лица за качественное и безопасное производство работ;

— получена производственно-техническая документация;

— получены разрешения на производство работ у организации, эксплуатирующей данное сооружение;

— проведен инструктажа по технике безопасности и производственной санитарии;

— сооружен подъездов к месту производства работ и планирование монтажной площадки;

— установлены передвижные вагончики для хранения инструментов и бытовых нужд;

— подготовлены рабочие места и укомплектованы их защитными средствами, медицинскими аптечками и противопожарным инвентарем;

— согласованы графики поставки оборудования, изделий и материалов;

— подготовка мест для складирования материалов, инвентаря и др. необходимого оборудования;

— подобраны и завезены на объект монтажа инструменты, приспособления, инвентарь и проверено их техническое состояние;

— геодезическая разбивка оси перехода с оформлением акта со схемами расположения реперов и других геодезических знаков;

— ограждены зоны строительства предупредительными знаками, освещенными в ночное время;

— обеспечены связью для оперативно-диспетчерского управления производством работ;

— выполнено обеспечение строительной площадки противопожарным инвентарем и средствами сигнализации;

— составлен акт готовности объекта к производству работ.

— металлические фермы перед подъемом следует очистить от грязи, наледи, ржавчины, а при необходимости загрунтовать и покрасить.

— проверить соответствие геометрических размеров чертежу, отсутствие заусенцев.

— подготовка стыкуемых поверхностей заключается в их очистке от грязи, ржавчины, снега, льда, масла и пыли.

— спилить напильником или срубить зубилом заусенцы на кромках деталей, а также тщательно выправить неровности, вмятины, погнутости деталей соединения, которые могли возникнуть во время транспортировки конструкций, а также при их погрузке и выгрузке.

— представители строительной организации (прораб) и организации заказчика (технадзор) до начала производства работ по монтажу должны совместно осмотреть и подписать акт на скрытые работы (принять конструкции, изготовленные в заводских условиях).

2.3. Технология производства работ

Последовательность проведения работ:

1. Металлические фермы перед подъемом следует очистить от грязи, наледи, ржавчины, а при необходимости — загрунтовать и покрасить. Проверить соответствие геометрических размеров чертежу, отсутствие заусенцев. Подготовка стыкуемых поверхностей заключается в их очистке от грязи, ржавчины, снега, льда, масла и пыли. Кроме того, необходимо спилить напильником или срубить зубилом заусенцы на кромках деталей, а также тщательно выправить неровности, вмятины, погнутости деталей соединения, которые могли возникнуть во время транспортировки конструкций, а также при их погрузке и выгрузке.

2. До подъема к ферме, крепятся оттяжки (веревки, которые позволят стропальщику управлять балкой во время подъема, находясь в безопасной зоне).

3. Стропальщик производит строповку фермы после чего, выйдя из опасной зоны, подает сигнал машинисту крана — начать подъем. Металлоконструкцию, подаваемую краном к месту установки, следует удерживать от раскачивания и разворотов пеньковыми оттяжками.

4. Фермы к месту установки в проектное положение следует подавать краном со стороны, противоположной от нахождения стропальщиков.

6. Поднятый элемент опускают над местом установки не более чем на 0,3 м выше проектного положения, после чего стропальщики подходят к месту монтажа (поднимаются на вышки-туры) и наводят ее на место установки.

7. Производится крепление элемента при помощи болтового соединения .

8. Производится расстроповка элемента металлоконструкции.

— Перед монтажом конструкции необходимо оснастить: стропильные фермы -предохранительным канатом и оттяжками.

— Для строповки ферм и балок должны применяться траверсы, оснащенные захватами с дистанционной автоматической или полуавтоматической расстроповкой.

— При подъеме фермы ее положение в пространстве регулируют с помощью оттяжек. На высоте около 0,6 м над местами опирания ферму принимают монтажники (находящиеся на монтажных площадках, прикрепленных к колоннам), наводят ее по осевым рискам и устанавливают в проектное положение. Затем сваривают закладные детали, после чего производят расстроповку фермы. Для монтажа балок и ферм часто используют передвижные и самоходные телескопические и шарнирные вышки и подъемники.

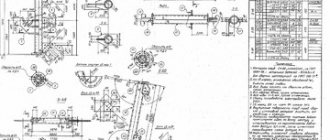

Рисунок 2 — Схема монтажа фермы.

ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Требования к качеству предшествующих работ

До начала установки стропильных ферм должны быть:

— окончательно закреплены все колонны и связи

— должны быть доставлены на рабочее место: монтажное оборудование, приспособления и инструменты.

— назначение ответственного лица за качественное и безопасное производство работ;

— получена производственно-техническая документация;

— получены разрешения на производство работ у организации, эксплуатирующей данное сооружение;

— проведен инструктажа по технике безопасности и производственной санитарии;

— сооружен подъездов к месту производства работ и планирование монтажной площадки;

— установлены передвижные вагончики для хранения инструментов и бытовых нужд;

— подготовлены рабочие места и укомплектованы их защитными средствами, медицинскими аптечками и противопожарным инвентарем;

— согласованы графики поставки оборудования, изделий и материалов;

— подготовка мест для складирования материалов, инвентаря и др. необходимого оборудования;

— подобраны и завезены на объект монтажа инструменты, приспособления, инвентарь и проверено их техническое состояние;

— геодезическая разбивка оси перехода с оформлением акта со схемами расположения реперов и других геодезических знаков;

— ограждены зоны строительства предупредительными знаками, освещенными в ночное время;

— обеспечены связью для оперативно-диспетчерского управления производством работ;

— выполнено обеспечение строительной площадки противопожарным инвентарем и средствами сигнализации;

— составлен акт готовности объекта к производству работ.

— металлические фермы перед подъемом следует очистить от грязи, наледи, ржавчины, а при необходимости загрунтовать и покрасить.

— проверить соответствие геометрических размеров чертежу, отсутствие заусенцев.

— подготовка стыкуемых поверхностей заключается в их очистке от грязи, ржавчины, снега, льда, масла и пыли.

— спилить напильником или срубить зубилом заусенцы на кромках деталей, а также тщательно выправить неровности, вмятины, погнутости деталей соединения, которые могли возникнуть во время транспортировки конструкций, а также при их погрузке и выгрузке.

— представители строительной организации (прораб) и организации заказчика (технадзор) до начала производства работ по монтажу должны совместно осмотреть и подписать акт на скрытые работы (принять конструкции, изготовленные в заводских условиях).

2.2 Общие указания по производству работ

Работы по устройству металлического каркаса здания в разработанной ТК предусмотрено вести при помощи автокрана КС-45722 с трехсекционной стрелой длиной 8,75 — 20,75 м и максимальной грузоподъемностью Q

= 16 т.

В качестве средств подмащивания использовать туры строительные типа ТТ1600.

Подрядчикам до начала производства работ по монтажу каркаса необходимо:

— осуществить доставку металлоконструкций с завода изготовителя на объект строительства,

— осуществить раскладку (складирование) элементов метало каркаса непосредственно в местах их монтажа.

Разгрузка ферм на объекте, раскладка и установка элементов производится обычно автомобильным краном в зоне действия монтажного крана. Монтаж этих конструкций может выполняться с предварительной раскладкой элементов (или непосредственно с транспортных средств). Раскладку ферм и балок производят таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы. Для обеспечения устойчивости монтируемых элементов на земле их складируют в специальных кассетах. При поставке на объект конструкций в значительных количествах допускается временное складирование в групповых кассетах без раскладки в зоне монтажа. Если предполагается монтировать подкрановые балки самостоятельным потоком, то предпочтительно подстропильные фермы монтировать с ними в одном потоке.

Рисунок 1 — Схема строповки фермы

2.3. Технология производства работ

Последовательность проведения работ:

1. Металлические фермы перед подъемом следует очистить от грязи, наледи, ржавчины, а при необходимости — загрунтовать и покрасить. Проверить соответствие геометрических размеров чертежу, отсутствие заусенцев. Подготовка стыкуемых поверхностей заключается в их очистке от грязи, ржавчины, снега, льда, масла и пыли. Кроме того, необходимо спилить напильником или срубить зубилом заусенцы на кромках деталей, а также тщательно выправить неровности, вмятины, погнутости деталей соединения, которые могли возникнуть во время транспортировки конструкций, а также при их погрузке и выгрузке.

2. До подъема к ферме, крепятся оттяжки (веревки, которые позволят стропальщику управлять балкой во время подъема, находясь в безопасной зоне).

3. Стропальщик производит строповку фермы после чего, выйдя из опасной зоны, подает сигнал машинисту крана — начать подъем. Металлоконструкцию, подаваемую краном к месту установки, следует удерживать от раскачивания и разворотов пеньковыми оттяжками.

4. Фермы к месту установки в проектное положение следует подавать краном со стороны, противоположной от нахождения стропальщиков.

6. Поднятый элемент опускают над местом установки не более чем на 0,3 м выше проектного положения, после чего стропальщики подходят к месту монтажа (поднимаются на вышки-туры) и наводят ее на место установки.

7. Производится крепление элемента при помощи болтового соединения .

8. Производится расстроповка элемента металлоконструкции.

— Перед монтажом конструкции необходимо оснастить: стропильные фермы -предохранительным канатом и оттяжками.

— Для строповки ферм и балок должны применяться траверсы, оснащенные захватами с дистанционной автоматической или полуавтоматической расстроповкой.

— При подъеме фермы ее положение в пространстве регулируют с помощью оттяжек. На высоте около 0,6 м над местами опирания ферму принимают монтажники (находящиеся на монтажных площадках, прикрепленных к колоннам), наводят ее по осевым рискам и устанавливают в проектное положение. Затем сваривают закладные детали, после чего производят расстроповку фермы. Для монтажа балок и ферм часто используют передвижные и самоходные телескопические и шарнирные вышки и подъемники.

Рисунок 2 — Схема монтажа фермы.

ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Входной контроль

Контроль качества используемых материалов возлагается на строительную лабораторию, производства работ — на мастера или бригадира.

Материалы, применяемые для устройства покрытий, должны соответствовать требованиям технических условий. Для этого проводится выборочная проверка (входной контроль) каждой поступившей на стройку партии материалов. В случае выявления несоответствия материалов требованиям нормативных документов, партия бракуется и возвращается поставщику.

Результаты входного контроля используемых материалов должны быть зафиксированы в протоколах испытательных лабораторий, а данные приемочного контроля фиксируются в журналах производства работ организации, выполняющей монтаж каркаса, профилированного листа и сэндвич панелей, а также в актах на скрытые работы и актах освидетельствования ответственных конструкций.

Операционный контроль

| № | Наименование операций, подлежащих контролю | Контроль качества выполняемых операций | |||

| Состав | Способ | Время | Привлекаемые службы | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Подготовительные работы | Правильность складирования конструкций. Наличие паспортов и сертификатов качества. Комплектность конструкций. Соответствие элементов конструкций проекту. Наличие внешних дефектов. | Визуальностальной рулеткой | До начала монтажных работ | — |

| 2 | Подготовкамест установки | Отметка опорных площадок колонн и монтажной вышки. Нанесение разбивочных осей и рисок на опорные площадки колонн и монтажной вышки. | Теодолитом, стальным метром и рулеткой | До начала монтажных работ | Геодезическая |

| 3 | Укрупнительная сборка полуферм | Соответствие технологии сборки проекту производства работ. Смещение элементов фермы в опорных узлах. Соответствие размеров ферм проекту. Качество сварных швов. | Теодолитом, рулеткой и метром | В процессе монтажных работ | Геодезическая |

| 4 | Установкаферм | Правильность и надежность строповки и временного крепления. Соответствие технологии монтажа проекту производства работ. Отклонения от центров опорных площадок вышки. Вертикальность установки полуферм. Расстояние между осями ферм. Смещение нижнего пояса в стыковочном узле. Качество сварных швов. | Визуальнотеодолитом, стальной рулеткой и метром | В процессе монтажных работ | Геодезическая |

Приемочный контроль и исполнительная документация

Оценка выполненных работ, результаты которой влияют на безопасность объекта и его соответствие эксплуатационным характеристикам, но в соответствии с принятой технологией становится недоступной для контроля после начала выполнения последующих работ, должна быть произведена по актам освидетельствования скрытых работ.

Оценка выполненных работ, результаты которой влияют на безопасность объекта и его соответствие эксплуатационным характеристикам, должна быть произведена по актам освидетельствования ответственных конструкций.

При монтаже каркаса проводят промежуточную приемку законченных элементов и окончательную приемку каркаса в целом. Контроль качества используемых материалов возлагается на строительную лабораторию, производства работ — на мастера или бригадира.

Материалы, применяемые для монтажа каркаса, должны соответствовать требованиям технических условий. Для этого проводится выборочная проверка (входной контроль) каждой поступившей на стройку партии материалов. В случае выявления несоответствия материалов требованиям нормативных документов, партия бракуется и возвращается поставщику.

Результаты входного контроля используемых материалов должны быть зафиксированы в протоколах испытательных лабораторий, а данные приемочного контроля отдельных сварных швов — в журналах организации, выполняющей монтаж каркаса.

Обнаруженные при осмотре стыков конструкций, стен из сэндвич панелей, примыканий, настила из профилированного листа, дефекты или отклонения от проекта должны быть исправлены до начала работ по монтажу вышележащих, смежных или последующих конструкций.

Приемка законченной конструкции каркаса сопровождается тщательным осмотром ее поверхности, особенно мест болтовых соединений, правильность установки элементов, последовательность монтажа.

Работы считаются завершенными и подлежат оплате при подписании заказчиком, генподрядчиком и подрядчиком актов исполнительной документации.

4.1. Общие положения

При производстве монтажных работ необходимо соблюдать требования следующих нормативных документов:

— СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

— СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

— СП 12-135-2003 «Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда».

При работе на объекте строительства нескольких организаций необходимо предусмотреть мероприятия по безопасности труда в соответствии с «Положением о взаимоотношениях организаций — генеральных подрядчиков и субподрядных организаций».

Все вновь поступающие в организации (предприятия) рабочие могут быть допущены к работе только после прохождения вводного инструктажа и первичного инструктажа на рабочем месте по охране труда независимо от характера и степени опасности производства. Все виды инструктажа и обучения по безопасности труда следует проводить и регистрировать в соответствии с ГОСТ 12.0.004-79 «Организация обучения работающих безопасности труда».

Рабочие, руководители, специалисты и служащие должны быть обеспечены спецодеждой, спецобувью и другими средствами индивидуальной защиты, соответствующими ГОСТ 12.4.011.

Рабочие места и подходы к ним должны быть освещены в соответствии с требованиями ГОСТ 12.1.046 (см. табл. 1, раздел 2.3. «Требования к организации рабочего мета» настоящей ТТК).

При обнаружении нарушений норм и правил охраны труда работники должны принять меры к их устранению собственными силами, а в случае невозможности этого — прекратить работы и информировать должностное лицо.

В случае возникновения угрозы безопасности и здоровью работников ответственные лица обязаны прекратить работы и принять меры по устранению опасности, а при необходимости — обеспечить эвакуацию людей в безопасное место.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА

4.1. Общие положения

При производстве монтажных работ необходимо соблюдать требования следующих нормативных документов:

— СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

— СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

— СП 12-135-2003 «Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда».

При работе на объекте строительства нескольких организаций необходимо предусмотреть мероприятия по безопасности труда в соответствии с «Положением о взаимоотношениях организаций — генеральных подрядчиков и субподрядных организаций».

Все вновь поступающие в организации (предприятия) рабочие могут быть допущены к работе только после прохождения вводного инструктажа и первичного инструктажа на рабочем месте по охране труда независимо от характера и степени опасности производства. Все виды инструктажа и обучения по безопасности труда следует проводить и регистрировать в соответствии с ГОСТ 12.0.004-79 «Организация обучения работающих безопасности труда».

Рабочие, руководители, специалисты и служащие должны быть обеспечены спецодеждой, спецобувью и другими средствами индивидуальной защиты, соответствующими ГОСТ 12.4.011.

Рабочие места и подходы к ним должны быть освещены в соответствии с требованиями ГОСТ 12.1.046 (см. табл. 1, раздел 2.3. «Требования к организации рабочего мета» настоящей ТТК).

При обнаружении нарушений норм и правил охраны труда работники должны принять меры к их устранению собственными силами, а в случае невозможности этого — прекратить работы и информировать должностное лицо.

В случае возникновения угрозы безопасности и здоровью работников ответственные лица обязаны прекратить работы и принять меры по устранению опасности, а при необходимости — обеспечить эвакуацию людей в безопасное место.

4.2. Техника безопасности при работе с электрическими машинами

Номинальное напряжение электрических машин I класса не должно превышать 220 В — для машин постоянного тока и 380 В — для машин переменного тока.

Применять машины следует только в соответствии с назначением, указанным в паспорте. Применение в строительстве ручных электрических машин Г класса запрещено.

До начала работ следует:

— определить места складирования и хранения материалов, оборудования, инструмента на строительной площадке;

— обеспечить всех работающих индивидуальными средствами защиты.

Во время работы с электромашинами необходимо:

— следить за состоянием изоляции кабеля, отсутствием резких перегибов шлангов, образованием петель, попаданием кабеля и шланга под колеса;

— подключение (отключение) вспомогательного оборудования (понижающих трансформаторов, преобразователей частоты тока, защитно-отключающих устройств), а также неисправностей в них должны производиться только дежурным электромонтером.

4.3. Техника безопасности при выполнении монтажных работ

Общие требования безопасности

1.1. К самостоятельным верхолазным работам допускаются лица не моложе 18 лет, имеющие профессиональную подготовку, прошедшие вводный инструктаж и на рабочем месте по охране труда, медицинский осмотр и признанные годными по состоянию здоровья к данным видам работ, имеющие стаж верхолазных работ не менее 1 года и тарифный разряд не ниже 3-го.

1.2. Не допускается выполнять монтажные работы на высоте на открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе или тумане, исключающем видимость в пределах фронта работ.

1.3. С организацией рабочего места, разработанных в технологических картах, ознакомить всех работающих, согласно профилю выполняемых работ, под роспись.

1.4. При производстве строительно-монтажных работ соблюдать требования ГОСТ 12.3.002-75 и предусматривать технологическую последовательность производственных операций так, чтобы предыдущая операция не являлась источником производственной опасности при выполнении последующих.

1.5 Грузозахватные приспособления, стропы и прочий инвентарь должны быть снабжены бирками с указанием грузоподъемности. Их испытывают на двойную нагрузку не менее двух раз в год, по результатам освидетельствования выдают специальные паспорта.

1.6 На строительной площадке должны быть вывешены предупредительные плакаты и установлено сигнальное и рабочее освещение. Все рабочие места должны быть освещены в вечерние и ночные часы.

1.7 Для движения людей на строительной площадке ширина проходов должна быть не менее 1 м, если по этим проходам не переносят грузы, и не менее 2 м, если переносят грузы. В проходах, расположенных на откосах или косогорах с уклоном более 20°, устанавливают лестницы или стремянки шириной не менее 0,3 м с односторонними прочными перилами высотой 1 м.

1.8 Все проходы и проезды необходимо постоянно очищать от мусора и строительных материалов, а зимой от снега и льда и посыпать песком, шлаком или золой.

1.9 Площадки для складирования материалов должны быть тщательно спланированы и выровнены, а в зимнее время очищены от снега и льда. Для удаления поверхностных вод необходимо устраивать водоотводы.

1.10 Укладывать и разбирать штабеля следует механизированным способом.

Требования безопасности перед началом работы.

2.1. Осмотреть и надеть спецодежду, спец. обувь, каску, средства индивидуальной защиты, предохранительный пояс.

2.2. Проверить состояние рабочего места, наличие средств подмащивания, исправность грузозахватных приспособлений, их соответствие проекту производства работ, наличие и исправность инструмента.

2.3. Убедиться в наличии знаков безопасности (сигнального ограждения), указывающих опасные зоны у здания и опасные зоны вблизи мест перемещения грузов кранами в соответствии с ППР.

2.4 Провести инструктаж с записью в журнале проведения инструктажей, выполнить требования ГОСТ 24258-88 Средства подмащивания. Общие технические условия. ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения защитные инвентарные. Общие технические условия.

Требования безопасности при выполнении работы

3.1. Осмотреть готовность места под установку колонны.

3.2. Конструкцию перед подъемом следует очистить от грязи, наледи, ржавчины, а при необходимости — огрунтовать и покрасить. Подъем колонн, засыпанных снегом, землей, защемленных другими конструкциями, с находящимися на них людьми, недопустим. Нельзя проносить конструкции над людьми, кабиной водителя при разгрузке с машин.

3.3. На участке (захватке), где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц.

3.4. Строповку металлоконструкции следует производить в соответствии с проектом производства работ грузозахватными средствами.

3.5. Колонна во время перемещения должна удерживаться от раскачивания и вращения гибкими оттяжками.

3.6. На монтажной площадке должен быть установлен порядок обмена условными сигналами между лицом, руководящим подъемом, и машинистом крана. В присутствии стропальщика проверяется исправность приборов безопасности крана. Все сигналы подаются только одним лицом — бригадиром монтажной бригады, звеньевым или стропальщиком. Сигнал «Стоп» подается любым работником, заметившим опасность. Машинист крана должен быть осведомлен, чьим командам он подчиняется.

При монтаже вне поля зрения машиниста крана между ним и монтажниками должна быть установлена надежная радиосвязь. При отсутствии такой связи из числа стропальщиков назначается сигнальщик, знающий знаковую сигнализацию и умеющий правильно подавать сигналы.

4.2. Техника безопасности при работе с электрическими машинами

Номинальное напряжение электрических машин I класса не должно превышать 220 В — для машин постоянного тока и 380 В — для машин переменного тока.

Применять машины следует только в соответствии с назначением, указанным в паспорте. Применение в строительстве ручных электрических машин Г класса запрещено.

До начала работ следует:

— определить места складирования и хранения материалов, оборудования, инструмента на строительной площадке;

— обеспечить всех работающих индивидуальными средствами защиты.

Во время работы с электромашинами необходимо:

— следить за состоянием изоляции кабеля, отсутствием резких перегибов шлангов, образованием петель, попаданием кабеля и шланга под колеса;

— подключение (отключение) вспомогательного оборудования (понижающих трансформаторов, преобразователей частоты тока, защитно-отключающих устройств), а также неисправностей в них должны производиться только дежурным электромонтером.

4.3. Техника безопасности при выполнении монтажных работ

Общие требования безопасности

1.1. К самостоятельным верхолазным работам допускаются лица не моложе 18 лет, имеющие профессиональную подготовку, прошедшие вводный инструктаж и на рабочем месте по охране труда, медицинский осмотр и признанные годными по состоянию здоровья к данным видам работ, имеющие стаж верхолазных работ не менее 1 года и тарифный разряд не ниже 3-го.

1.2. Не допускается выполнять монтажные работы на высоте на открытых местах при скорости ветра 15 м/с и более, при гололедице, грозе или тумане, исключающем видимость в пределах фронта работ.

1.3. С организацией рабочего места, разработанных в технологических картах, ознакомить всех работающих, согласно профилю выполняемых работ, под роспись.

1.4. При производстве строительно-монтажных работ соблюдать требования ГОСТ 12.3.002-75 и предусматривать технологическую последовательность производственных операций так, чтобы предыдущая операция не являлась источником производственной опасности при выполнении последующих.

1.5 Грузозахватные приспособления, стропы и прочий инвентарь должны быть снабжены бирками с указанием грузоподъемности. Их испытывают на двойную нагрузку не менее двух раз в год, по результатам освидетельствования выдают специальные паспорта.

1.6 На строительной площадке должны быть вывешены предупредительные плакаты и установлено сигнальное и рабочее освещение. Все рабочие места должны быть освещены в вечерние и ночные часы.

1.7 Для движения людей на строительной площадке ширина проходов должна быть не менее 1 м, если по этим проходам не переносят грузы, и не менее 2 м, если переносят грузы. В проходах, расположенных на откосах или косогорах с уклоном более 20°, устанавливают лестницы или стремянки шириной не менее 0,3 м с односторонними прочными перилами высотой 1 м.

1.8 Все проходы и проезды необходимо постоянно очищать от мусора и строительных материалов, а зимой от снега и льда и посыпать песком, шлаком или золой.

1.9 Площадки для складирования материалов должны быть тщательно спланированы и выровнены, а в зимнее время очищены от снега и льда. Для удаления поверхностных вод необходимо устраивать водоотводы.

1.10 Укладывать и разбирать штабеля следует механизированным способом.

Требования безопасности перед началом работы.

2.1. Осмотреть и надеть спецодежду, спец. обувь, каску, средства индивидуальной защиты, предохранительный пояс.

2.2. Проверить состояние рабочего места, наличие средств подмащивания, исправность грузозахватных приспособлений, их соответствие проекту производства работ, наличие и исправность инструмента.

2.3. Убедиться в наличии знаков безопасности (сигнального ограждения), указывающих опасные зоны у здания и опасные зоны вблизи мест перемещения грузов кранами в соответствии с ППР.

2.4 Провести инструктаж с записью в журнале проведения инструктажей, выполнить требования ГОСТ 24258-88 Средства подмащивания. Общие технические условия. ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения защитные инвентарные. Общие технические условия.

Требования безопасности при выполнении работы

3.1. Осмотреть готовность места под установку колонны.

3.2. Конструкцию перед подъемом следует очистить от грязи, наледи, ржавчины, а при необходимости — огрунтовать и покрасить. Подъем колонн, засыпанных снегом, землей, защемленных другими конструкциями, с находящимися на них людьми, недопустим. Нельзя проносить конструкции над людьми, кабиной водителя при разгрузке с машин.

3.3. На участке (захватке), где ведутся монтажные работы, не допускается выполнение других работ и нахождение посторонних лиц.

3.4. Строповку металлоконструкции следует производить в соответствии с проектом производства работ грузозахватными средствами.

3.5. Колонна во время перемещения должна удерживаться от раскачивания и вращения гибкими оттяжками.

3.6. На монтажной площадке должен быть установлен порядок обмена условными сигналами между лицом, руководящим подъемом, и машинистом крана. В присутствии стропальщика проверяется исправность приборов безопасности крана. Все сигналы подаются только одним лицом — бригадиром монтажной бригады, звеньевым или стропальщиком. Сигнал «Стоп» подается любым работником, заметившим опасность. Машинист крана должен быть осведомлен, чьим командам он подчиняется.

При монтаже вне поля зрения машиниста крана между ним и монтажниками должна быть установлена надежная радиосвязь. При отсутствии такой связи из числа стропальщиков назначается сигнальщик, знающий знаковую сигнализацию и умеющий правильно подавать сигналы.

2.3. Последовательность и методы выполнения работ

2.3.1. Произведите сборку сварочного поста (см. рис. ), для чего:

Рис. 4. Схема соединения сварочного поста для ручной сварки

а) установите сварочный трансформатор в специально оборудованном, в соответствии с «Правилами техники безопасности и пожарной безопасности», месте. Марку сварочного трансформатора выбирайте по табл. .

Таблица 2

| Марка трансформатора | Сварочный ток, А | Напряжение, В | Номинальная мощность, кВ·А | Габаритные размеры, мм | Масса, кг | ||

| номинальное рабочее | холостого хода | ||||||

| номинальный | пределы регулирования | ||||||

| ТД-306У2 | 160 | 60 — 175 | 26,4 | 70 | 11,4 | 570×325×530 | 38 |

| ТД-06У2 | 250 | 100 — 300 | 30 | 70 | 17,5 | 630×365×590 | 65 |

| ТД-251У2 | 250 | 100 — 260 | 30 | 80 | — | 420×260×450 | 49 |

| ТД-500-4У2 | 500 | 100 — 560 | 40 | 60 — 76 | 32 | 570×720×835 | 210 |

| ТДМ-317У2 | 315 | 60 — 360 | 32,6 | 80/62 | — | 585×555×818 | 130 |

| ТДМ-401У2 | 400 | 80 — 460 | 36 | 80/64 | — | 585×760×848 | 160 |

| ТДМ-503У2 | 500 | 75 — 580 | 40 | 75/65 | 135 | 555×585×888 | 175 |

| ТДМ-502У2 | 500 | 100 — 550 | 40 | 75 | 26,5 | 720×845×780 | 240 |

Примечание. В таблице приведены серийно выпускаемые трансформаторы для ручной дуговой сварки. Допускается замена трансформаторов другими, аналогичными по применению;

б) подсоедините установленный сварочный трансформатор к сети электропитания через рубильник или магнитный пускатель при помощи проводов ПРГ (ГОСТ 20520-80), АКРПТ или АКПРТН (ГОСТ 13497-77Е);

в) заземлите корпус сварочного трансформатора при помощи проводов, указанных в п. б;

г) подсоедините одну из клемм сварочного трансформатора к свариваемой детали при помощи зажима (см. рис. ) проводами ПРГ (ГОСТ 20520-80), АКРПТ или АКПРТН (ГОСТ 13497-77Е);

Рис. 5. Зажимы для присоединения сварочного провода к свариваемому изделию:

а) наружный, б) винтовой

д) подсоедините вторую клемму сварочного трансформатора к электродержателю (см. рис. ) проводами ПРГД или ПРГДО (ГОСТ 6731-77Е);

Рис. 6. Виды электрододержателей

е) выбирайте сечение проводов для сварочных работ при их длине не более 30 м по рекомендуемым нормам:

| Наибольшее значение сварочного тока, А | 200 | 300 | 450 | 600 |

| Площадь сечения проводов, мм2: | ||||

| одинарного | 25 | 50 | 70 | 95 |

| двойного | — | 2×16 | 2×25 | 2×35 |

ж) при длине сварочных проводов до 100 — 150 м падение напряжения определяйте по формуле:

Ul = 1,73Jρl / s,

где Ul — падение напряжения, В;

J — сварочный ток, А;

ρ — удельное сопротивление проводов, Ом·м;

l — длина проводов, м;

s — площадь сечения проводов, мм2.

Если значение Ul превышает допустимое более чем на 5 %, необходимо увеличить площадь сечения проводов;

з) пользуйтесь для защиты глаз и кожи лица при выполнении сварочных работ щитками, масками или шлемами (ГОСТ 1361-69) (см. рис. ).

Рис. 7. Средства защиты от воздействия сварочной дуги и брызг металла

2.3.2. Произведите крепление в соответствии с проектной и инструктивной документацией всех необходимых настенных угольников, кронштейнов в помещениях автозала, кросса, шахты и электропитающих установок.

2.3.3. Уложите на прикрепленные к стенам кронштейны секции желобов открытого типа, придвиньте их друг к другу так, чтобы между ними остался зазор, равный 1 ÷ 2 мм, сварите отдельные секции желобов односторонним швом (см. рис. и приварите полученную трассу желобов к кронштейнам с двух сторон (см. рис. 9) при ширине желобов 400 ÷ 600 мм или с одной стороны в шахматном порядке — при ширине желобов 150 ÷ 300 мм.

Рис. 8. Сварка желобов в стык

К настенным угольникам концы магистральных желобов привариваются с двух сторон так, как указано на рис. .

Рис. 9. Крепление желоба к кронштейну или угольнику вдоль стены

2.3.4. Пропустите магистральный желоб через отверстие в стене помещения, придвиньте его к магистральному желобу, уложенному и закрепленному (см. п. 2.3.3) так, чтобы зазор между желобами был равен 1 ÷ 2 мм, и произведите сварку магистральных желобов в стык под углом 90° (см. рис. и рис. ). При этом каждая боковая полоса желоба проваривается со всех сторон.

Рис. 10

Рис. 11. Крепление магистрального желоба при стыке в 90°

2.3.5. Приварите магистральный желоб в проходе через стену к настенным угольникам (см. рис. ). Сварка производится с одной стороны желоба односторонним швом в шахматном порядке.

Рис. 12. Проход магистрального жалоба через стену

2.3.6. Приварите вертикальные магистральные желоба к кронштейнам, закрепленным на стене помещения (см. рис. ). Сварка производится к каждому кронштейну с трех сторон.

Рис. 13. Крепление вертикального магистрального желоба к стене

2.3.7. Смонтируйте спуски магистральных желобов в каркасном ряду (см. рис. ), при этом приварку желобов к кронштейнам каркасного ряда произведите с трех сторон каждой боковой полосы желоба.

Рис. 14. Спуск желобов в каркасном ряду

2.3.8. Смонтируйте спуски магистральных желобов в местах их прохода через перекрытие пола (см. рис. ). При производстве работ приварку магистральных желобов к обрамлению проходного отверстия произведите с обеих сторон боковых полос желоба.

Рис. 15. Проходное устройство магистральных желобов через перекрытие

2.3.9. Смонтируйте металлоконструкции в помещении шахты. Основания щелевых кронштейнов привариваются к фундаментным угольникам. В верхней части кронштейны приваривают к стальной полосе 30×4. Пример установки кронштейнов в шахте показан на рис. .

Рис. 16. Пример установки кронштейнов в шахте

Крепление рядов щелевых кронштейнов между собой и к стенам помещений производится при помощи магистральных угольников 40×50×4, которые приваривают к верхней части щелевых кронштейнов и настенным угольникам. Рядовые желоба в помещении шахты приваривают к магистральным угольникам, причем к крайним угольникам желоба приваривают с двух сторон (см. рис. ), а к остальным угольникам — с одной стороны в шахматном порядке (см. рис. и рис. ).

Рис. 17. Расположение и места сварки желобов в шахте (примерное)

Рис. 18. Расположение и места сварки желобов в шахте (примерное)

2.3.10. Магистральные угольники крепления рядов кронштейнов в шахте сращиваются методом сварки в стык (см. рис. а) или внахлест (см. рис. б).

Рис. 19. Примеры сращивания магистральных угольников

2.3.11. Произведите монтаж воздушных желобов по стенам помещения шахты. Пример расположения и места сварки желобов приведен на рис. и рис. .

Рис. 20. Расположение и места сварки желобов в шахте (примерное)

Рис. 21. Расположение и места сварки желобов в шахте (примерное)

2.3.12. Монтаж металлоконструкций в кроссе производится аналогично монтажу металлоконструкций в шахте. Ряды стативов в кроссе крепятся между собой и к настенным угольникам помещения при помощи магистральных угольников 40×50×4, которые приваривают к каркасу кросса и настенным угольникам. Крепление рядовых желобов в кроссе методом сварки производится аналогично креплению в шахте. Пример установки желобов над ячейками кросса показан на рис. .

Рис. 22. Пример установки желобов над ячейками кросса

2.3.13. Крепление магистральных желобов к рядовым осуществляется методом сварки при помощи стержня, который приваривают к боковым полосам рядовых и магистральных желобов с обеих сторон (см. рис. 23).

Рис. 23. Крепление магистрального желоба к рядовому

2.3.14. Крепление магистральных желобов Ж магистральным желобам в пролете до 2,5 м осуществляется методом сварки, причем магистральный желоб для прочности усиливают стальными стержнями, привариваемыми к обеим боковым полосам желоба (см. рис. ).

Рис. 24. Крепление желоба в пролете до 2,5 м

3.3.15. Крепление желобов для кроссировочных проводов производится аналогично креплению магистральных желобов в пролете до 2,5 м также методом сварки, только без использования стальных стержней жесткости. Пример крепления желобов приведен на рис. .

Рис. 25. Пример крепления желоба для хромировочных проводов

2.3.16. Крепление рамки с испытательными гнездами в абонентском кроссе производится методом сварки. Пример крепления рамки методом сварки показан на рис. .

Рис. 26. Крепление рамки с испытательными гнездами в абонентском кроссе

2.3.17. После окончания монтажа металлоконструкций производится очистка сварных соединений от окалины, проверка качества их выполнения и окраска серой эмалью.

2.3.18. В процессе проверки качества сварных соединений путем внешнего осмотра при помощи лупы с 10-кратным увеличением могут быть обнаружены дефекты. Виды дефектов, получившихся в процессе сварки, приведены на рис. .

Рис. 27. Виды дефектов при сварке

2.3.19. Дефекты сварных соединений исправляют подваркой с последующей очисткой от окалины и покрытием одним слоем серой эмали.

5.1. Обеспечение экологической безопасности

Все мероприятия по охране окружающей среды проводятся в соответствии с Федеральным законом от 10 января 2002 г. № 7-ФЗ «Об охране окружающей среды».

Для предупреждения от запыления окружающих строительную площадку территорий следует систематически вывозить строительный мусор и отходы. Складировать строительный мусор следует только в специально предназначенных для этого мусорных контейнерах.

Отходы после укладки коврового покрытия утилизируются обычным способом как все подобные материалы в специально отведенных местах. Запрещается сжигание всех сгорающих отходов, чтобы не загрязнять воздушное пространство.

Чистота воздуха рабочей зоны производственных помещений и контроль за состоянием воздуха рабочей зоны по ГОСТ 12.1.005-88*.

5.2. Обеспечение пожарной безопасности

При производстве монтажных работ следует соблюдать требования СНиП 21-01-97* «Пожарная безопасность зданий и сооружений» и ППБ 01-03 «Правила пожарной безопасности в Российской Федерации».

Места производства работ должны быть обеспечены средствами пожаротушения — огнетушителями, бочками с водой, ящиками с песком, ломами, топорами, лопатами, баграми, ведрами.

Каждый рабочий должен знать свои обязанности при возникновении пожара и его тушении, уметь пользоваться средствами пожаротушения, быстро оповещать пожарную команду, пользуясь средствами связи.

Противопожарное оборудование должно содержаться в исправном, работоспособном состоянии. Проходы к противопожарному оборудованию должны быть всегда свободны и обозначены соответствующими знаками.

Все электротехнические установки по окончании работ необходимо выключать, а кабели и провода обесточивать.

Сушка одежды и обуви должна производиться в специально приспособленных для этих целей помещениях, зданиях или сооружениях с центральным водяным отоплением либо с применением водяных калориферов. Устройство сушилок в тамбурах и других помещениях, располагающихся у выходов из зданий, не допускается.

Не разрешается накапливать на строительных площадках горючие вещества (жирные масляные тряпки, отходы пластмасс и др.), их следует хранить в закрытых металлических контейнерах в безопасном месте.

К моменту начала работ по укладке коврового покрытия должно быть обеспечено противопожарное водоснабжение от пожарных гидрантов на водопроводной сети или из резервуаров (водоемов). Колодец с пожарным гидрантом должен быть в исправном состоянии и освещен в ночное время. Подъезд к нему должен быть свободен всегда.

Для курения должны быть отведены специальные места, оборудованные урнами, бочками с водой, ящиками с песком.

Для предупреждения пожаров необходимо строго соблюдать требования противопожарной безопасности и регулярно проводить инструктаж работающих.

ЭКОЛОГИЧЕСКАЯ, ПОЖАРНАЯ И ЭЛЕКТРОБЕЗОПАСНОСТЬ

5.1. Обеспечение экологической безопасности

Все мероприятия по охране окружающей среды проводятся в соответствии с Федеральным законом от 10 января 2002 г. № 7-ФЗ «Об охране окружающей среды».

Для предупреждения от запыления окружающих строительную площадку территорий следует систематически вывозить строительный мусор и отходы. Складировать строительный мусор следует только в специально предназначенных для этого мусорных контейнерах.

Отходы после укладки коврового покрытия утилизируются обычным способом как все подобные материалы в специально отведенных местах. Запрещается сжигание всех сгорающих отходов, чтобы не загрязнять воздушное пространство.

Чистота воздуха рабочей зоны производственных помещений и контроль за состоянием воздуха рабочей зоны по ГОСТ 12.1.005-88*.

5.2. Обеспечение пожарной безопасности

При производстве монтажных работ следует соблюдать требования СНиП 21-01-97* «Пожарная безопасность зданий и сооружений» и ППБ 01-03 «Правила пожарной безопасности в Российской Федерации».

Места производства работ должны быть обеспечены средствами пожаротушения — огнетушителями, бочками с водой, ящиками с песком, ломами, топорами, лопатами, баграми, ведрами.

Каждый рабочий должен знать свои обязанности при возникновении пожара и его тушении, уметь пользоваться средствами пожаротушения, быстро оповещать пожарную команду, пользуясь средствами связи.

Противопожарное оборудование должно содержаться в исправном, работоспособном состоянии. Проходы к противопожарному оборудованию должны быть всегда свободны и обозначены соответствующими знаками.

Все электротехнические установки по окончании работ необходимо выключать, а кабели и провода обесточивать.

Сушка одежды и обуви должна производиться в специально приспособленных для этих целей помещениях, зданиях или сооружениях с центральным водяным отоплением либо с применением водяных калориферов. Устройство сушилок в тамбурах и других помещениях, располагающихся у выходов из зданий, не допускается.

Не разрешается накапливать на строительных площадках горючие вещества (жирные масляные тряпки, отходы пластмасс и др.), их следует хранить в закрытых металлических контейнерах в безопасном месте.

К моменту начала работ по укладке коврового покрытия должно быть обеспечено противопожарное водоснабжение от пожарных гидрантов на водопроводной сети или из резервуаров (водоемов). Колодец с пожарным гидрантом должен быть в исправном состоянии и освещен в ночное время. Подъезд к нему должен быть свободен всегда.

Для курения должны быть отведены специальные места, оборудованные урнами, бочками с водой, ящиками с песком.

Для предупреждения пожаров необходимо строго соблюдать требования противопожарной безопасности и регулярно проводить инструктаж работающих.

5.3. Обеспечение электробезопасности

При выполнении работ на производственной территории должны соблюдаться требования ГОСТ 12.1.013 и ГОСТ 12.1.030.

Устройство и техническое обслуживание временных и постоянных электрических сетей на производственной территории следует осуществлять силами электротехнического персонала, имеющего соответствующую квалификационную группу по электробезопасности.

Светильники общего освещения напряжением 127 и 220 В должны устанавливаться на высоте не менее 2,5 м от пола. При высоте подвески менее 2,5 м необходимо применять светильники специальной конструкции или использовать напряжение не выше 42 В. Питание светильников напряжением до 42 В должно осуществляться от понижающих трансформаторов, машинных преобразователей, аккумуляторных батарей. Применять для указанных целей автотрансформаторы, дроссели и реостаты запрещается. Корпуса понижающих трансформаторов и их вторичные обмотки должны быть заземлены.

Применять стационарные светильники в качестве ручных запрещается. Следует пользоваться ручными светильниками только промышленного изготовления.

Штепсельные розетки и вилки, применяемые в сетях напряжением до 42 В, должны иметь конструкцию, отличную от конструкции розеток и вилок напряжением более 42 В.

5.3. Обеспечение электробезопасности

При выполнении работ на производственной территории должны соблюдаться требования ГОСТ 12.1.013 и ГОСТ 12.1.030.

Устройство и техническое обслуживание временных и постоянных электрических сетей на производственной территории следует осуществлять силами электротехнического персонала, имеющего соответствующую квалификационную группу по электробезопасности.

Светильники общего освещения напряжением 127 и 220 В должны устанавливаться на высоте не менее 2,5 м от пола. При высоте подвески менее 2,5 м необходимо применять светильники специальной конструкции или использовать напряжение не выше 42 В. Питание светильников напряжением до 42 В должно осуществляться от понижающих трансформаторов, машинных преобразователей, аккумуляторных батарей. Применять для указанных целей автотрансформаторы, дроссели и реостаты запрещается. Корпуса понижающих трансформаторов и их вторичные обмотки должны быть заземлены.

Применять стационарные светильники в качестве ручных запрещается. Следует пользоваться ручными светильниками только промышленного изготовления.

Штепсельные розетки и вилки, применяемые в сетях напряжением до 42 В, должны иметь конструкцию, отличную от конструкции розеток и вилок напряжением более 42 В.

Определение

Что такое технологическая карта на сварочные работы (она же ттк на сварку, технологическая карта сварки или просто техкарта)? Говоря простыми словами, это просто документ-инструкция, выдаваемая сварщику для правильного выполнения работ. Также техкартой может пользоваться специалист по контролю качества. В техкарте прописывается всё: от типа сварки до геометрических расчетов.

Проще говоря, техкарта — это «сборник» всех технологических особенностей, которые нужно учесть при сварке. Правильно разработанная техкарта позволяет улучшить качество сварного соединения и, в целом, сделать работу сварщика или прочих специалистов продуктивнее и лучше.

Технологическая карта была придумана и внедрена не так уж давно, а именно в конце 80-х годов прошлого века. Это связано с большим технологическим прорывом в сфере сварки, когда появились новые современные технологии и стали доступны редкие металлы.

МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Перечень основных инструментов и приспособлений используемых при монтаже металлоконструкций 2. При необходимости приведенные ниже инструменты могут быть заменены на аналогичные по техническим характеристикам.

Таблица 2

| № п/п | Наименование | Тип, марка, ГОСТ | Кол-во | Примечания |

| 1. | Рулетка измерительная металлическая | ГОСТ 7502-80* | 2 | Р20Н2К |

| 2. | Щетка из стальной проволоки | ОСТ 17-83-80 | 1 | |

| 3. | Молоток слесарный с квадратным бойком | ГОСТ 2310-71 | 1 | |

| 4. | Метр складной металлический | ГОСТ 7253-54 | 1 | |

| 5. | Полотна ножовочные | ГОСТ 6645-68 | 10 | |

| 6. | Рамка ножовочная ручная | ГОСТ 17270-71 Е | 1 | |

| 7. | Ножницы ручные для резки металла | ГОСТ 7210-75 | 2 | |

| 8. | Электроды | Э42 | 0,2 на 1 т | 4 мм |

| 9. | Строп | УСК 1 — 1,5 L = 1,5 м | 2 | |

| 10. | Строп | УСК 1 — 3,2 L = 1,5 м | 2 | |

| 11. | Строп двухветвевой | 2СК-3,2 L = 2000 мм | 2 | |

| 12. | Строп двухветвевой | 2СК-3,2 L = 7000 мм | 2 | |

| 13. | Строп четырехветвевой | 4СК-5 L = 7000 мм | 1 | |

| 14. | Канат пеньковый | L = 500 м | D = 22 мм | |

| 15. | Ветошь чистая обтирочная | ГОСТ 5354-79 | 4 кг | |

| 16. | Каска строительная | ГОСТ 12.4.087-84 | 18 | |

| 17. | Сапоги | ГОСТ 12.4.011-89 | 18 | |

| 18. | Рукавицы | ГОСТ 12.4.011-89 | 18 | |

| 19. | Спецодежда | ГОСТ 12.4.011-89 | 18 | |

| 20. | Очки защитные | ГОСТ 12.4.013-97 | 10 | |

| 21. | Рукавицы специальные (КРАГИ) | 8 | ||

| 22. | Маска сварщика | 4 | ||

| 23. | Тура строительная | ТТ1600 | 2 | |

| 24. | Лестница | 2 | Ширина 0,3 м, | |

| длина 1,6 м | ||||

| 25. | Лестница-стремянка | «KRAUSE» Corda | 1 | Длина в разобранном виде 8,57 (м) |

| Кол-во ступеней 3×12 | ||||

| 26. | Нивелир | 2Н-КЛ | 1 | |

| 27. | Теодолит | 2Т-30П | 1 | |

| 28. | Набор инструмента для ручной дуговой сварки | 1 | ||

| 29. | Дрель ударная электрическая | Bosch GSB 90-2Е | 1 | |

| 30. | Шуруповерт | Hammer ACD 144 Li 2.8 PREMIUM | 1 | |

| 31. | Перфоратор ударный электрический | BOSH GBH 2-24 | 1 | |

| 32. | Машина шлифовальная ручная | Bosch GWS 14-125С | 2 | |

| 33. | Ограждение леерное сигнальное | 200 п.м. | ||

| 34. | Комплект знаков по технике безопасности | ГОСТ Р 12.4.026-2001 | 1 |

2.2. Общие сведения о сварочных соединениях

2.2.1. Сварным соединением называют элемент сварной конструкции, состоящий из двух или нескольких деталей конструкций и сварного шва, соединяющего эти детали (см. ГОСТ 5264-80. «Швы сварных соединений»).

2.2.2. При монтаже металлоконструкций встречаются следующие основные типы соединений: стыковые, нахлесточные, тавровые, угловые.

2.2.3. Стыковые соединения — самые типичные сварные соединения, в которых торцы или кромки соединяемых деталей располагаются так, чтобы между ними было расстояние 1 — 2 мм. Детали толщиной до 6 мм сваривают односторонним швом, а более 6 мм — двухсторонним швом.

2.2.4. Нахлесточные соединения осуществляются путем наложения одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Детали при сварке заваривают с обеих сторон.

2.2.5. Тавровые соединения — соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом. Для получения прочного шва зазор между свариваемыми элементами должен составлять 2 ÷ 3 мм.

2.2.6. Угловые соединения осуществляются при расположении свариваемых элементов под прямым или произвольным углом и сварка выполняется по кромкам этих элементов с одной или с обеих сторон.

2.2.7. Все описанные выше сварные соединения выполняются швом, который представляет собой затвердевший наплавленный металл, соединяющий элементы сварной конструкции. Сварные швы подразделяются по следующим признакам: по положению относительно действующего усилия (см. рис. ), по положению в пространстве (см. рис. ), по внешней форме (см. рис. ).

Рис. 1. Положение сварных швов относительно действующего усилия:

а) фланговый, б) лобовой, в) косой

Рис. 2. Положение сварных швов в пространстве:

а) нижний, б) горизонтальный, в) вертикальный, г) потолочный

Рис. 3. Внешние формы сварных швов:

а) выпуклый, б) нормальный, в) вогнутый

2.2.8. Диаметр электрода для сварки устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок:

| Толщина свариваемых кромок, мм | 2,3 — 5 | 6 — 8 | 9 — 12 | 13 — 15 | 16 — 20 | > 20 |

| Диаметр электрода, мм | 2,3 — 4 | 4 — 5 | 5 — 6 | 6 — 7 | 7 — 8 | 8 — 10 |

2.2.9. При выполнении угловых и тавровых соединений принимают во внимание величину катета шва: при катете шва 3 ÷ 5 мм сварку производят электродом диаметром 3 ÷ 4 мм, а при катете 6 ÷ 8 мм применяют электроды диаметром 4 ÷ 5 мм.

2.2.10. По выбранному диаметру электрода устанавливают величину сварочного тока, которая должна быть указана на заводской этикетке, приклеенной к пачке с электродами.

2.2.11. Величину сварочного тока для электродов 4 ÷ 6 мм можно определить по формуле:

Y = (40 ÷ 60) · Dэ,

где Y — величина сварочного тока, А;

Dэ — диаметр электрода, мм.

2.2.12. Величину сварочного тока для электродов диаметром менее 4 мм и более 6 мм можно определить по формуле:

Y = (20 + 6Dэ) · Dэ.

При этом следует вносить поправки, учитывающие толщину металла и положение сварного шва.

При толщине кромок от 1,3Dэ до 1,6Dэ расчетную величину сварочного тока уменьшают на 10 ÷ 15 %, а при толщине кромок более 3Dэ — увеличивают на 10 ÷ 15 %. Сварку вертикальных и потолочных швов выполняют током, на 10 ÷ 15 % меньше расчетного.

2.2.13. Металлические электроды для дуговой сварки изготавливают в соответствии с ГОСТ 9466-75. «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация, размеры и общие технические требования».

Установленные ГОСТом размеры:

Таблица 1

| Диаметр электрода, мм | Длина электрода, мм | ||

| из углеродистой и легированной проволоки | из высоколегированной проволоки | ||

| 1,6 | 200; 250 | 150; 200 | |

| 2,0 | 250 | 200; 250 | |

| 2,5 | 250; 300 | 250 | |

| 3,0 | 300; 350 | 300; 350 | |

| 4,0 | 350; 450 | 350 | |

| 5,0 | 450 | 350; 450 | |

| 6,0 | |||

| 8,0 | |||

| 10,0 | |||

| 12,0 | |||

2.2.14. Допустимые отклонения по длине электрода при ручном изготовлении до ±7 мм, а при машинном до ±3 мм. Допустимые отклонения по диаметру в пределах от -0,12 до +24 мм в зависимости от значения диаметра и установленной степени точности.