Зенкер. Назначение и виды инструмента

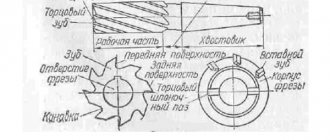

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

Зенкеры подразделяются:

По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Применение и виды зенкеров

Зенкер представляет собой многолезвенный, многозубый режущий инструмент, применяемый для доработки заранее выполненных круглых отверстий в деталях и заготовках из разных материалов (на фото). Обработка этим способом применяется для увеличения диаметра и получения более качественной поверхности отверстия методом резания.

Такой процесс называется зенкерованием. Метод резания похож на процедуру сверления: наблюдается такое же вращение оснастки для зенкерования вокруг своей оси и одновременное поступательное движение инструмента вдоль оси.

Зенкер с твердосплавными пластинами

Разработали зенкер для металлообрабатывающей промышленности с целью обработки просверленного, продолбленного или выполненного с помощью штамповки отверстия. Зенкер по металлу, требования к характеристикам которого регулирует ГОСТ 12489-71, используется при выполнении промежуточной или уже конечный обработки. В связи с этим выделяют два вида инструмента:

- для последующего развертывания с припуском;

- для получения высокоточного отверстия – с квалитетом Н11 (допуск 4–5 класса точности).

Ознакомиться с требованиями ГОСТ к зенкерам можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

При применении расточки увеличивается диаметр, повышается точность поверхности и чистота отверстия. Зенкерование предназначается в основном для:

- достижения более гладкой, чистой поверхности отверстия перед процедурой развертывания или нарезания резьбы;

- калибрования отверстия под болт, шпильку или какой-либо другой крепеж.

Применяются зенкеры, требования к которым определяет ГОСТ 12489-71, также при обработке торцевых поверхностей и при выполнении некоторых операций, придающих отверстию нужный профиль (например, расширение углубления в верхней части отверстия, предназначенного под головки болтов).

Зенкеры подразделяют на несколько видов по способу их закрепления в станок:

- насадной;

- хвостовой (с метрическим конусом или с конусом Морзе – виды хвостовика для крепления в станок).

Зенкер алмазный

По конструкции зенкеры бывают следующих видов:

- сборные;

- цельные;

- сварные;

- с твердосплавными пластинами.

Цельный зенкер похож на сверло, поэтому второе его название – сверло-зенкер. У него больше, чем у простого сверла, спиральных канавок и режущих кромок (от 3 до 6 зубьев). Режущую часть инструмента, как оговаривает ГОСТ 12489-71, выполняют из быстрорежущей стали P18, P9 или делают с твердосплавными пластинами (BK4, BK6, BK8 для обработки чугуна, T15K6 – для обработки стали). Инструмент, оснащенный твердосплавными пластинами, имеет большую производительность (более высокую скорость резания), чем изготовленный из быстрорежущей стали.

Выделяют также зенкер конический (для обработки поверхностей конической конфигурации) и так называемый обратный тип зенкеров.

Спиральные хвостовые зенкеры

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Зенкерование, зенкование и развертывание

Для увеличения диаметра отверстия, полученного сверлением, литьем или штамповкой, а также для получения конических и цилиндрических углублений, зачистки торцовых поверхностей бобышек и ступиц применяют следующие технологические операции: зенкерование, зенкование и цекование (рис.9.1).

Зенкерованием называется процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы (устранение отклонения от круглости и других дефектов), достижения более высокой точности (9…11-го квалитетов) и снижения шероховатости поверхности до Rа=1,25…2,5 мкм. Эта обработка может быть либо окончательной, либо промежуточной (получистовой) перед развертыванием, дающим еще более точные отверстия (6…9-го квалитетов) и шероховатость поверхности до Ra=0,16…1,25 мкм. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание.

Характер работы зенкера подобен характеру работы сверла при рассверливании отверстия. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси обрабатываемого отверстия.

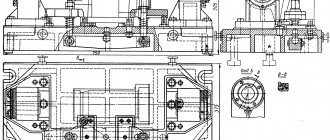

| Рисунок 9.17 Конструкции и элементы зенкеров |

По конструкции зенкера бывают цельные (рис.9.17, а) и насадные (рис. 9.17, б). Для экономии быстрорежущей стали, зенкеры также делают со вставными ножами или с припаянными пластинами твердого сплава.

Зенкованием называется процесс обработки специальным инструментом- зенковками конических углублений и фасок под головки болтов, винтов, заклепок. В отличие от зенкеров зенковки имеют режущие зубья на торце иногда и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта. Крепление зенкеров и зенковок на сверлильных станках ничем не отличается от крепления сверл.

Развертыванием называется процесс окончательной чистовой обработки отверстий, обеспечивающий высокую точность размеров и шероховатость поверхности в пределах Ra=1,25…0,16 мкм. Развертывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно-сборочной обработке. Ручные развертки (рис.9.18, а) – с прямым и винтовым зубом, насадная, регулируемая – снабжены квадратным концом на хвостовике для вращения их с помощью воротка.

| Рисунок 9.18 Типы разверток |

Шаг зубьев разверток (угловой шаг) неравномерный, что обеспечивает получение менее шероховатой и волнистой поверхности отверстия и уменьшает возможность образование не цилиндрического, а многогранного отверстия. Развертки, применяемые на станках, называются машинными и отличаются от ручных более короткой рабочей частью, наличием конусного хвостовика (рис. 9.18, б). Их закрепляют в плавающих (качающихся) оправках или патронах, что обеспечивает развертке возможность самоустанавливаться по оси просверленного отверстия и уменьшает разбивку отверстия.

Для обработки конических отверстий, чаще всего для конусов Морзе, применяют конические ручные развертки комплектами из двух и трех штук (рис. 9.18, в). Первая развертка черновая (обдирочная), вторая промежуточная и третья чистовая (окончательная), придающая отверстию окончательные размеры и требуемую шероховатость поверхности.

Основные части и геометрические параметры ручной развертки приведены на рис. 9.19. Припуск под развертывание должен быть не более 0,05…0,1 мм на сторону. Больший припуск может привести к быстрому затуплению заборной части развертки, повышению шероховатости поверхности отверстия и снижению точности обработки.

| Рисунок 9.19 Части и элементы ручных разверток |

Упражнения по ручному развертыванию отверстий включают выполнение ряда приемов. Приступая к развертыванию, необходимо: выбрать требуемую по размеру развертку (проверить ее маркировку), убедиться в отсутствии забоин и выкрошенных мест на режущих кромках, закрепить заготовку в тисках или установить ее на верстаке (плите) в положении, удобном для работы, взять черновую развертку, смазать заборную часть минеральным маслом и вставить ее в отверстие без перекоса, проверить положение развертки угольником (900), надеть на квадрат хвостовика развертки вороток, слегка нажимая на развертку правой рукой вниз, левой рукой медленно вращать вороток по ходу часовой стрелки, периодически извлекая развертку из отверстия для очистки ее от стружки и смазывания, закончить развертывание тогда, когда ¾ рабочей части развертки выйдет из отверстия. При развертывании глубоких отверстий, расположенных в труднодоступных местах детали, необходимо применять специальные удлинители, надевающиеся на квадрат хвостовика развертки.

В такой же последовательности производится окончательное (чистовое) развертывание.

Вороток нужно вращать медленно, плавно и без рывков. Вращение развертки в обратном направлении недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки.

Приемы развертывания ручными развертками показаны на рис.9.20, а…в.

Упражнения по машинному развертыванию производят на сверлильных станках так же, как и сверление. Развертывание лучше выполнять сразу после сверления и зенкерования при одной установке заготовки в тисках или приспособлении. Развертку закрепляют с помощью патрона или переходных втулок в конусе шпинделя станка. В ряде случаев для обеспечения более точного совпадения осей развертки закрепляют в плавающих (качающихся) державках. Скорость резания (частота вращения шпинделя) при развертывании должно быть в 2…3 раза меньше, чем при сверлении сверлом такого же диаметра. Развертывание осуществляется с механической подачей, которая зависит от диаметра развертки, материал заготовки и принимается в пределах 0,5…2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках.

Качество поверхности развернутого отверстия проверяют после тщательной протирки внешним осмотром «на свет» для обнаружения задиров, огранки, следов дробления. Точность отверстия определяют в зависимости от его размера и требуемого квалитета точности калибрами-пробками, индикаторными нутромерами, а отверстий диаметром более 50мм — микрометрическими нутромерами.

Правила техники безопасности при развертывании, зенкеровании и зенковании те же, что и при сверлении.

Как зенкеровать металл правильно

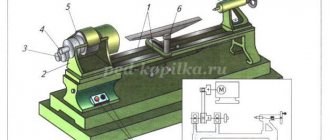

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Лекция по теме: «Зенкование, зенкерование, развертывание»

Тема: «Зенкование. Зенкерование и развертывание»

Зенкерование является операцией по обработке готовых отверстий в отливках, штамповках или после сверления для получения отверстий цилиндрической или конической формы большой точности и низкой шероховатости.

Зенкерование выполняется на сверлильных станках специальными инструментами — зенкерами (рис. 166). Цилиндрические зенкеры различных диаметров применяют для получения цилиндрических отверстий.

Рис. 166. Зенкеры:

а — цельный; б — насадной

Конические зенкеры с углом конуса при вершине 60, 75, 90 и 120° применяют для получения конических углублений. Зенкеры имеют направляющую цапфу, которая входит в отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенкером.

Припуск на зенкерование зависит от диаметра зенкера:

— Диаметр зенкера D, мм……до 15 15 20 25 30 40 50 — Припуск на сторону, мм…… 0,5 1 1 1,5 1,5 2 2,5

Зная диаметр, материал, из которого сделан зенкер, и марку обрабатываемого металла, можно выбрать режим резания (табл. 3).

Таблица 3.

Скорость резания (м/мин) и частота вращения (об/мин) зенкера (углеродистая конструкционная сталь σв = 650 МПа; зенкеры из стали Р18; работа с охлаждением)

Пример.

Выбрать скорость резания и частоту вращения по таблице при зенкеровании просверленного отверстия D = 13 мм на D = 15 мм в углеродистой конструкционной стали σв= 650 МПа (зенкер D = 15 мм цельный, t= 1 мм, изготовлен из стали Р18; работа с охлаждением; сверлильный станок 2118).

Порядок выбора:

Установив подачу s = 0,2 мм/об и зная D = 15 мм, по таблице находим скорость резания v = 41,6 м/мин и частоту вращения n — 883 об/мин.

По кинематической схеме (см. рис. 152) подбираем подходящую частоту вращения шпинделя (735 об/мин), переводим ремень и настраиваем станок на выбранную подачу.

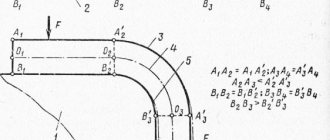

Рис. 167. Коническое зенкерование отверстий

Коническое зенкерование (рис. 167) производят в определенной последовательности.

1. Выбор конического зенкера производят по конусности головки винта или заклепки, которая должна точно соответствовать углу зенкера. Прежде чем приступить к работе, необходимо проверить наличие всех зубьев зенкера и заостренность режущих кромок.

2. При установке зенкера в шпиндель сверлильного станка учитывают конус на зенкере и конус в шпинделе станка (при необходимости подбирают переходные конусные втулки); протирают конусный хвостовик зенкера и конус шпинделя; вводят хвостовик зенкера в коническое отверстие шпинделя станка так же, как и сверло с конусным хвостовиком; включают электродвигатель и проверяют зенкер на биение. Причинами биения зенкера могут быть изношенность хвостовика или неплотная посадка в конусное отверстие шпинделя.

3. Закреплять деталь на столе станка можно различными способами в зависимости от конфигурации изделия и удобства крепления. При установке детали необходимо обратить внимание на горизонтальное расположение плоскости, точность совпадения оси зенкера с осью выполненного отверстия и надежность закрепления детали.

4. Операция зенкерования заключается в следующем:

а) включают двигатель станка и, опуская пиноль со шпинделем, зенкер подводят к отверстию детали;

б) при ручной подаче выполняют пробное зенкерование;

в) окончательно обрабатывают отверстие на необходимую глубину. При этом глубину зенкерования определяют по ограничителю или измерительной линейке.

Для получения конической поверхности малой шероховатости зенкерование выполняют при небольшой ручной подаче и с применением охлаждающей жидкости (как и при сверлении).

Цилиндрическое зенкерование (рис 168) выполняют в той же последовательности, что и коническое, но оно имеет некоторые особенности.

Рис. 168. Цилиндрическое зенкерование отверстий

Диаметр цилиндрического зенкера должен быть на 0,2—0,5 мм больше диаметра цилиндрической головки винта. Направляющий конус зенкера должен соответствовать диаметру винта. При меньшем диаметре направляющего конца зенкера цилиндрическую часть углубления может уводить в сторону.

Точность выполнения цилиндрических углублений проверяют калибром-пробкой, а глубину — глубиномером штангенциркуля (при цилиндрическом зенкеровании). При закладывании в конусное углубление потайной головки винта плоскость головки должна совпадать с плоскостью детали и плотно прилегать к углублению (при коническом зенкеровании).

Зенкование выполняют такими же способами. Оно является операцией по обработке готовых отверстий по углублению под потайные головки винтов и заклепок, расширению цилиндрических отверстий, снятию заусенцев с краев отверстий. Эта операция выполняется на сверлильных станках с помощью режущего инструмента, называемого зенковками (рис. 169). По форме режущей части зенковки подразделяются на цилиндрические и конические. Цилиндрические зенковки с торцовыми зубьями применяют для расширения отверстий под головки винтов, под плоские шайбы, а также для выборки уступов в отверстиях. Эти зенковки имеют направляющую цапфу, которая при обработке входит в просверленное отверстие, обеспечивая точность совпадения оси отверстия с цилиндрическим отверстием, образованным зенковкой.

Рис. 169. Зенковки:

а — конические: б — цилиндрические

Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления под головки винтов и заклепок.