Ультразвуковая дефектоскопия сварных швов успешно используется для выявления изъянов сварных соединений, начиная с 1930 года. За столь длительный период времени учеными совместно с практикующими специалистами были разработаны разные методики эхолокации. С их помощью несложно выявить нарушения в целостности диффузного слоя, отклонения в химическом составе наплавки, обнаружения шлаков, примеси оксидов. Ультразвуковая диагностика (УЗД) по точности не уступает рентгену или радиолокации. Прибор выявляет даже самые мелкие дефекты, отрицательно влияющие на прочность стыка.

Среди используемых сегодня неразрушающих методов определения дефектов сварного шва УЗД стал наиболее эффективным и одним из самых доступных, которые поставлены на поток. По результатам проверки ведется специальный журнал в разрезе по каждому сварщику. Область применения контроля при помощи УЗД ограничивается исключительно геометрическими данными заготовок. Диагностике подвергаются сварочные швы трубопроводов, которые испытывают высокое давление.

Что такое УЗК сварных швов трубопроводов

В основу метода положены физические возможности ультразвука. Его особенность заключается в том, что он отражается от границы разделения разных по своему составу сред. По своей природе ультразвук является упругим механическим колебанием, который генерируется различными методами. Его звуковой диапазон находится вне пределов доступных для человеческого уха. Излучатели не оказывают вредного воздействия на организм человека.

Ультразвуковая диагностика выполняется в широком диапазоне частот: от 20 кГц до 500 МГц. Волны, направленные от излучателя в какую-либо сторону, распространяются с одинаковой скоростью при условии однородности среды. При изменении среды они преломляются или отражаются, подобно лучу света. Скорость продольной волны практически в два раза больше, чем поперечной.

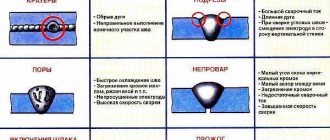

Чувствительность приборов зависит от его конструктивных особенностей и сильно варьируется. Большой ассортимент объясняется тем, что генерируемые волны могут отражаться только от тех дефектов, которые равны длине волны или больше ее. Ультразвук отлично определяет мелкие дефекты сварного стыка, а именно: пустоты, раковины, разного рода включения, шлаки, зерна и прочие примеси, понижающие прочность шва.

Общие сведения

Существует несколько методов обнаружения дефектов в сварных швах труб:

- магнитный;

- акустический;

- электрический;

- оптический.

Их задача – определить герметичность стыков, прочность металла в швах, присутствуют ли напряжения и прочие параметры, которые определяют надежность трубопроводов. При этом методы дефектоскопии практически одинаковы для всех видов магистралей: тепло-, газо-, водо-, нефтепроводов.

Дефектоскопия трубопроводов

Все выше озвученные методы относятся к категории «неразрушающих» технологий. То есть, дефектоскопия производится прямо на строительной площадке. Стыки труб не разрушаются, что снижает себестоимость монтажных работ.

В основе дефектоскопии трубопроводов лежит сканер, называемый дефектоскопом. У каждой технологии свой принцип работы этого оборудования. Самые эффективные дефектоскопы:

- вихретоковые;

- ультразвуковые;

- магнитно-порошковые;

- капиллярные.

Преимущества и недостатки УЗД дефектоскопии

Важные достоинства:

- неразрушающий метод контроля качества сварных соединений. Нет потребности в том, чтобы вырезать часть металлоконструкции и везти ее в лабораторию для проведения исследований;

- дефектоскопы универсальны. Они подходят для использования в полевых условиях или в оборудованной лаборатории;

- метод одинаково хорошо подходит для определения дефектов как однородных, так и разнородных соединений;

- не требуется много времени для того, чтобы определить состояние шва. Результат готов буквально сразу;

- приборы абсолютно безопасны в использовании. Они не оказывают вредного влияния на организм человека;

- диагностике поддаются большинство видов дефектов. Очень высока достоверность полученного результата.

Недостатки оборудования связаны с ограничениями его применения и необходимостью подготовки специалистов для эксплуатации техники. Дело в том, что ультразвуковой сигнал затухает в крупнозернистых структурах. Нужно использовать специальные преобразователи с конкретным радиусом кривизны подошвы.

Параметры оценки результатов

На качество проводимых работ напрямую влияет чувствительность прибора, который позволяет с высокой точностью распознать параметры дефекта. Прежде всего, при помощи ультразвукового дефектоскопа определяется количество изъянов, которые могут привести к разрушению сварного шва и всей металлической конструкции в целом. Оценка дефектов, находящихся в сварном шве, производится по следующим критериям:

- амплитуда акустической волны;

- условная протяженность волны;

- размеры дефекта и его форма.

Чтобы определить протяженность волны и ширину дефекта, необходимо аккуратно перемещать излучатель вдоль сварочного соединения. Для выяснения высоты внутренней трещины или раковины нужно учитывать временные интервалы между отраженной и излученной волной. Стоит отметить, что процесс выявления формы дефекта требует высокой квалификации оператора, поэтому лучше доверять эту работу специалистам, которые прошли соответствующую подготовку.

Виды и методы ультразвукового контроля сварных соединений

Для диагностирования стыков ультразвуком используют разные методики:

- прямой луч;

- отражение однократное;

- отражение двукратное;

- отражение многократное.

Касательно направления луча, то его подбирают по нормали, где опасность дефектов особенно высока. Наиболее распространенные варианты измерений:

- эхо-импульсная диагностика. Прибор генерирует волну и настроен на прием оклика. Если его нет, то это значит, что дефекты не обнаружены. Если же результат обратный, то в исследуемой массе есть разделение сред;

- эхо-зеркальный. Подразумевает использование генерирующего волну датчика и приемника-улавливателя. Размещение приборов – под углом к оси стыка. Приемник ловит все ультразвуковые излучения и по ним диагностируются трещины или их отсутствие;

- теневая диагностика. Волны проходят по всей площади стыка. Приемник располагается позади сварного соединения. В случае, когда излучение отражается и не попадает на приемник, фиксируется теневой участок;

- зеркально-теневая дефектоскопия. Технология сочетает теневой и зеркальный методы исследований. Используется комплект датчиков, которые улавливают отраженные звуковые колебания. Если идет чистая волна, то это значит, что шов не имеет дефектов;

- дельта-метод подразумевает воздействие на объект направленным лучом. По отражению звукового сигнала определяются изъяны стыка. Когда возникает необходимость в получении точных результатов, то можно воспользоваться к тонкой настройке диагностического оборудования.

На практике чаще всего определяют проблемные участки сварки при помощи эхо-импульсной и теневой диагностики. Метод неразрушающего контроля дает возможность выявить бракованный отрезок, который со временем может привести к разгерметизации сварочного шва. Это отличный метод профилактики аварийных ситуаций. Особенное, если речь идет о магистралях высокого давления.

Итоги

Деградация металла – серьезная проблема, особенно в конструкциях, внутри которых перемещаются различные среды под большим давлением. Со временем прочность соединительных участков падает, что может привести к серьезным последствиям. Решается проблема сегодня просто – контролем, для чего используются различные методы дефектоскопии трубопроводов.

У каждого выше обозначенного способа есть свои плюсы и минусы. Но они гарантируют высокую точность дефектовки, что требуется во время контрольных обследований. Поэтому вновь вводимые трубопроводы обследуются в обязательном порядке. Эксплуатируемые проверяются по строго утвержденному графику планово-предупредительного ремонта. Нарушать сроки проведения дефектоскопии нельзя ни под каким предлогом.

Ультразвуковая дефектоскопия сварного шва: видео.

А как считаете вы, какой способ из предложенных самый информативный? Напишите в комментариях. Сохраните статью в закладках, поделитесь ею в социальных сетях.

Технология проведения ультразвукового контроля: область использования

УЗК используется для проверки сварных швов цветных металлов, стали углеродистой и легированной, чугуна. При помощи диагностического оборудования выявляется:

- пористость, образованную атмосферными газами;

- ржавчину внутри застывшего расплава;

- не проваренные места;

- нарушение геометрии на отдельных участках;

- трещины;

- включения инородных тел и прочие отличия в структуре;

- расслоения;

- складки, образованные наплавом;

- дефекты сквозного характера;

- внестыковое провисание диффузного слоя.

При помощи УЗК контролируются соединения самых разных конструкционных элементов:

- фланцевые, трубные и прочие кольцевые соединения;

- тавровые швы;

- стыки, независимо от их конфигурации (в т.ч. и сложные формы);

- швы поперечные и продольные, которые испытывают высокое давление или нагрузки разнонаправленного характера.

При прохождении через металлическую решетку звуковые волны рассеиваются. Это их свойство накладывает определенные ограничения на область использования оборудования. Все они изложены в инструкции производителя, которая прилагается к аппарату.

Ограничения геометрического характера:

- толщина проверяемых заготовок не может быть больше 50-80 см, или меньше 8-10 мм;

- расстояние до объекта контроля: минимальное – 3 мм, максимальное – 10 метров.

Методика отлично зарекомендовала себя в строительстве, машиностроении; на предприятиях, имеющих магистрали высокого давления.

Критерии выбора оборудования

Выбор системы телеинспекции производится с учётом характеристик объектов, на которых они будут применяться, а также особенностей работы оборудования различного вида. Рассмотрим типичные области применения, особенности функционирования, достоинства и недостатки устройств, использующихся для видеодиагностики трубопроводов.

Самоходные роботы – тележки.

Одной из главных технических характеристик таких устройств является минимальный и максимальный пределы диаметров обследуемых труб или коллекторов. Наименьший размер трубы определяется габаритами тележки, наибольший зависит от наличия конструктивных элементов, обеспечивающих позиционирование видеокамеры по высоте вблизи оси трубопровода (колеса большого диаметра, проставочные втулки на колеса для расширения колеи, механизм подъема видеокамеры и т.п.), а также от таких параметров, как яркость источников подсветки, чувствительность и разрешающая способность камеры, наличие функции zoom и других опций. На современном рынке представлены роботы различных типоразмеров и производителей, способные работать в трубах диаметром от 100 до 3000 мм.

Вторая важная характеристика робота – глубина обследования, то есть расстояние, на которое он способен продвинуться в трубе. С одной стороны, расстояние определяется длиной кабеля, то есть, необходимо выбирать барабан нужной ёмкости. С другой стороны, максимальное значение пути робота определяется весом робота, обеспечивающим сцепление колес с поверхностью трубы, материалом и формой колес, наличием протекторов и грунтозацепов, мощностью электродвигателя и удельным весом протаскиваемого кабеля, так как при увеличении пройденного расстояния увеличивается сопротивление трения кабеля о стенки трубы.

Проталкиваемые модули.

Такая система телеинспекции применяется в основном для осмотра трубопроводов диаметром от 100 до 400 мм. Минимальное значение диаметра зависит от размеров камеры. При работе в трубах большого диаметра, направляющий пруток может закручиваться в процессе проталкивания, что делает невозможным дальнейшее продвижение. Максимальная длина проталкивания модуля зависит от упругих свойств прутка, которые определяются материалом прутка и его диаметром. Например, для проталкивания камеры на расстояние 30 – 50 метров, диаметр прутка должен быть не менее 7 мм, если же требуется обследовать 60 – 80 метров внутритрубного пространства, следует воспользоваться прутком от 9 мм толщиной.

Плавающие модули.

Система телеинспекции этого типа оказывается вне конкуренции, когда необходимо провести видеообследование безнапорной трубы или коллектора при уровне их заполнения стоками от 300 мм. Положительным качеством плавающей камеры для телеинспекции является возможность обследования коллекторов большого диаметра без сложных мероприятий по остановке потока. Минусом является узкая сфера применения – только безнапорные, частично наполненные стоки.

Устройство ультразвукового дефектоскопа

Каждое устройство имеет излучатель, усилитель и приемник ультразвука. Основное отличие разных моделей заключается в типе генераторе. Наибольшее распространение получили пьезоэлементы. Датчик отправляет сигналы через равные промежутки времени.

Паузы между импульсами составляют несколько микросекунд. Их длительность задается пользователем с учетом искомых дефектов, плотности и структуры металла. По отражению выявляется брак и основные его параметры: размер и глубина местонахождения. Излучатель размещен в динамичном щупе, который передвигается по исследуемым швам.

Точность работы аппарата зависит от чувствительности приемника, который улавливает отраженную волну. Пользователю важно учитывать тот факт, что на границы сред волна меняет направление. Легче обстоят дела с определением теневых участков – в этих местах волна отражается. Прибор ловит звуковой сигнал, преобразует его в электричество и показывает на осциллографе.

Этапы исследования

Внутритрубная дефектоскопия проходит в несколько этапов. Это:

- Подготовительный этап – диагностика.

- Очистка внутреннего пространства труб от посторонних предметов.

- Проведение калибровки, обеспечение нормальной проходимости.

- Обследование профилемером – изучение изгибов, поворотов, дефектов.

- Исследование ультразвуковыми и магнитными внутритрубными приборами, которые выявляют трещины, коррозии и прочие несоответствия.

- Расчет остаточного ресурса, определение безопасности.

Существует ряд методик внутритрубной дефектоскопии.

Критические углы

При выполнении ультразвукового контроля оператору нужно выбрать тип преобразователя, выполнить калибровку и настройку прибора на предполагаемые дефекты объекта. Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Первый критический угол – это наименьший угол падения продольной волны, при котором преломленный луч не пересекает границу второй твердой среды. Например, для границы оргстекло-сталь он равен 27,5º.

Рекомендуем к прочтению Особенности сварочных смесей и их использования

Вторым критическим углом считают наименьший угол падения продольного луча, при котором преломление не проникает через границу во вторую твердую среду и при этом не обнаруживаются внутренние повреждения. Для оргстекла-стали он составляет 57,5º.

Третий критический угол – наименьший угол падения поперечного луча, при котором отсутствует отраженная продольная волна. Луч идет по поверхности объекта, не распознавая дефектов внутри него. Для пересечения границы сталь-воздух угол равен 33,3º.