Главная / Электроды

Назад

Время на чтение: 3 мин

0

3310

Когда мы говорим о домашней сварке, как правило, подразумевается, что используются электроды. Часто мы слышим, что проволоку, сварочные полуавтоматы или газ используют только специалисты в своем деле.

А начинающие сварщики применяют в работе только электроды. Однако, это устоявший стереотип. На самом деле, есть много типов электрических проводников, в том числе со стержнями для специализированных работ.

Э50А представляет один из них. Этот тип электродов используется при сварке конструкций особой важности. К электродам этого типа можно отнести несколько моделей.

После прочтения этой статьи вы поймете, что значит аббревиатура Э50А, какие функциональные свойства имеют эти электроды, а также что нужно учитывать, планируя работы с помощью этих стержней.

- Общие сведения

- Значение аббревиатуры

- Марки электрических проводников

- Аналоги

- Особенности

- Итоги

Характеристики

Отечественные стержневые аналоги ОК-46 СЕОК-46, Э46 обладают сертификатом Национальной академии контроля соответствия (НАКС). Применяются для сварки углеродистых сталей, в том числе с гальваническим покрытием слоем цинка.

По основным техническим параметрам идентичны:

- Сварка без ограничений пространственного положения.

- Использование источников постоянного и переменного тока (AC/DC).

- Горение дуги стабильно.

- Разбрызгивание – умеренное.

- Шов не склонен к усталостной деформации.

- Начальный поджиг, повтор после прерывания горения дуги без затруднений.

- Удобны в работе с тонкостенными конструкциями, ведении коротких швов и прихваток.

- Лояльны к недостаточной зачистке металла, незначительному налёту ржавчины.

- Поставляются Ø 1,6–5 мм.

- Размерный ряд 300–450 мм.

- Пригодны для сварки широких зазоров.

- Ток холостого хода 50 А допускает использование бытовых источников с колебаниями напряжения.

- Наклон электрода допускается в пределах 350.

- Пористость проявляется только при ошибках сварщика в подборе тока, игнорировании просушки.

- Уязвимость рутилового покрытия к сырости – требуется прокалка при 1000 С.

- Лёгкое шлакоотделение.

- Стержень выполнен из низкоуглеродистой стали СВ-08, что стало ограничением в сварке легированных сталей.

Аналогом электрода ОК-46 для равноценной замены выступает ОЗС 12. Меньшее качество соединительного шва у ОЗС 6. Группа АНО 4 (6; 29М; 23), МР-3 для ответственных соединений трубопроводов и нагруженных конструкций имеют ряд ограничений.

Рутиловое покрытие технологично. Коагуляция титанатов в верхнем слое сварочной ванны ускоряет рост вязкости шлака. Гидрокарбонаты магния, кальция, алюмосиликаты связывают кремний и кислород, провоцирующих горячее растрескивание и падение показателя ударной вязкости.

Технические характеристики и особенности сварки у разных марок одного типа электродов не совпадают.

Таблица подбора рабочего тока на электроды Э46 ГОСТ 9467 75

| Ø стержня, мм | Усреднённая величина тока, А при положении шва | Длинновой размер, мм | ||

| Горизонтальное | Вертикальное | Потолочное | ||

| 1,6–2 | 40–75 | 40–60 | 50–75 | 300 |

| 2,5 | 60–100 | 60–90 | 60–100 | 350 |

| 3 | 80–150 | 80–130 | 80–170 | 350 |

| 4 | 100–200 | 100–200 | 90–200 | 450 |

| 5 | 120–250 | 140–250 | 140–270 | 450 |

Общие сведения

Э50А – это электрические проводники для сваривания металлических конструкций особой надежности, которые изготовлены из инструментальной стали, в составе которой низкая концентрация примесей.

Швы, получившиеся в итоге, используют в работе при низких и высоких температурах. Эти швы имеют высокую пластичность, что хорошо чувствуется при механических ударах.

Этот тип электродов, как правило, применяют в сфере кораблестроения и ядерной промышленности.

Электроды ОЗС-12 и ОК-46, в чём разница?

ОЗС 12 формирую соединение деталей высокого качества на малых токах. Стержнями Ø 2–3 мм ведётся уверенная сварка с подключением трансформатора к бытовой сети 220 В. Многие показатели ОЗС 12 и Э46 совпадают:

- Нет ограничений по пространственному положению шва.

- Допускается использование источников постоянного и переменного тока (AC/DC).

- Ограничение полярности, только прямая.

- Невысокая требовательность к чистоте разделки.

- Противодействие наплавленного металла усталостной деформации, что способствует долговременности соединений.

- Обмазка способствует защите шва, корка шлака неравномерна, отдельные фрагменты удаляются трудно.

- Шовная поверхность обладает тенденцией к вогнутости.

- Длительное перенесение статичных нагрузок.

- Равномерность и устойчивость поддержания горения дуги.

- Рекомендованы для трубных и тавровых соединений.

- Нет склонности к растрескиванию.

- Повторный розжиг без залипания.

ОЗС 12 в сравнении с электродами для сварки ОК-46 нуждаются в прокалке с увеличением температуры на 50%. Качество шва возрастает при сварке длинной дугой. До 60% веса электрода уходит на угар и шлакообразование.

Обмазка обладает нетипичным повышенным влагопоглощением в семействе рутиловых. Крупные включения имеют тенденцию впекаться, ручная зачистка шва трудоёмка.

Где купить сварочный электрод типа Э50 А.

У нас вы можете приобрести сварочные прутки в упаковках 1, 2,5 или 5 килограмм. Мы гарантируем соответствие продукции необходимым правилам, относительно производства, хранения и транспортировки. Заказывая электроды у нас, можете быть уверены в высочайшем качестве заказываемой продукции. К каждому заказу мы прилагаем нормативную документацию и сертификаты о качестве.

Позвонив по номеру, указанному в контактах сайта, вы сможете оставить заявку, скорость обработки которой вас приятно удивит.

Э46А, технические характеристики

Э46А дают шов повышенной пластичности и ударной вязкости за счёт снижения в стержне доли серы и фосфора (S и P в пределах 0.04–0,045%). Предназначены для работы в условиях переменных нагрузок, в том числе динамических, низких температур. Свариваются низколегированные стали с содержанием углерода до 2% типа 15ХСНД, 14Г2. Тепловые нагрузки свыше 2000 не желательны.

Близкие по качеству шва аналоги: OMNIA-46, ОК 48.00, OK Femax 38.95, Pipeweld 6010. В тип Э46А входят марки:

- С целлюлозно-рутиловым покрытием – SE-46-00, СЗСМ 46.00;

- С основным покрытием стержня и созданием щелочной среды в сварочной ванне (нейтрализация водорода против растрескивания) – АНО-8, УОНИ-13/45А, УОНИ-13/55К;

- С включением порошка железа ВН48У и ИТС-1.

Расшифровка буквенно-цифровой индикации информирует об основных технических данных по ГОСТ 9467-75:

- Э – электрод с внешним покрытием для ручной электродуговой сварки;

- 46 – значение временного предела прочности на разрыв в кг на мм2;

- А – пластичность и ударная вязкость рассчитаны на переменные нагрузки.

Технологические требования к сварке включают удержание короткой дуги в качестве меры устранения пористости и непровара. Прокаливание электродов в течение часа при 3000 С перед использованием.

Предпочтение отдаётся постоянному току обратной полярности. Требования к чистоте поверхности, особенно касательно окалины и ржавчины, высокие. Увеличение концентрации порошка железа в покрытии снижает углеродистость наплавки, склонность к трещинообразованию.

Значение аббревиатуры

Каждая аббревиатура несет в себе зашифрованную информацию, так и в Э50А есть свое значение для каждой буквы и цифры. «Э» означает, что этот тип электрических проводников рассчитан на ручную дуговую сварку покрытыми электродами.

А цифры «5» и «0» говорят о пределе прочности относительно разрывов. Таким образом, есть возможность просчитать нагрузки, которые могут выдержать соединения, что очень важно при работе с несущими конструкциями (ферм и проч.).

«А» означает, что получаемый шов будет пластичным и вязким.

Э50А

Область применения в сравнении с ОК-46А расширена. Помимо трубопроводного, морского транспорта включены изделия и конструкции с существенными динамическими нагрузками в режиме низких температур, в том числе объекты атомной промышленности.

Тип Э50А включает ряд взаимозаменяемых марок российских производителей на базе сварочной проволоки Св-08А: ОЗС-18, ОЗС-25, Э-138/50Н, АНО-ТМ, ДСК-50У, ТМУ-21У, ТМУ-50, МТГ-02, МТГ-01К, ЦУ-5, ЦУ-5М. Покрытие преимущественно щелочно-основное.

Химический состав наплавного шва идентичен. А область применения отличается. Учитывая жёсткие условия эксплуатации, универсализация нецелесообразна. Величина слоя обмазки и вариативность химических компонентов оказывают влияние на технологию процесса и связаны с назначением марки.

Зарубежные и отечественные аналоги пригодные заменить электроды Э50, марка электрода: SE-08-00 (РФ), ОК 48.04 (Швеция), ОК 53.70 (ESAB), Fox EV 50 (Германия), Phoenix К50 R (Германия), Garant (Германия), LB-52U (Япония).

Выгодно отличается безразличием к влажности за счёт водоотталкивающих добавок немецкая марка Fox EV 50. ТМУ-21У используют преимущественно нефтяники и газодобытчики на арктических трубопроводах.

Электроды: маркировка и применение

Марки электродов и их назначения приведены в таблицах 1—7.

| Таблица 1. Электроды для сварки углеродистых и низколегированных сталей | ||||

| Марка электрода | Тип покрытия | Род тока и полярность | Коэффициент наплавки, г/А.ч | Назначение |

| Тип Э42 | ||||

| ОМА-2 | АЦ | Постоянный и переменный | 7,0-9,0 | Для сварки конструкций из тонколистовых сталей |

| АНО-5 | РЖ | Постоянный и переменный | 11,0 | Для сварки ответственных конструкций, работающих при статических и динамических нагрузках |

| АНО-1 | РЖ | Постоянный и переменный, 65В | 15,0 | Для сварки длинных и многопроходных швов |

| ВСЦ-4 | Ц | Постоянный, любая полярность | 10,5 | Сварка первого и второго слоев стыков труб из низкоуглеродистых сталей |

| Тип Э42А | ||||

| СМ-11 | Б | Постоянный, обратная полярность | 9,5 | Сварка особо ответственных конструкций, в том числе работающих при отрицательной температуре |

| Тип Э46 | ||||

| АНО-3/АНО-4 | Р | Постоянный, любая полярность | 8,5 | Сварка ответственных конструкций, в том числе работающих при динамических нагрузках |

| ОЗС-4/МР-3 | Р | Переменный, постоянный, обратная полярность | 8,0-9,0 | Сварка ответственных металлоконструкций |

| ОЗС-6 | РЖ | Переменный, постоянный, обратная полярность | 8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-12 | Р | Постоянный и переменный | 7,5-8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей, наиболее пригодны для сварки тавровых соединений |

| РБУ-4/РБУ-5 | Р | Переменный, обратная полярность | 9,5-10,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-3 | РЖ | Переменный, постоянный, обратная полярность, 65В | 15,0 | Сварка ответственных конструкций из низкоуглеродистых сталей, сварка опиранием электрода |

| ОЗСЧ-17Н | РЖ | Постоянный и переменный | 9-10 | Сварка методом наклонного электрода на специальных установках |

| Тип Э46А | ||||

| УОНИ 13/45 | Б | Постоянный, обратная полярность | 8,5-10 | Сварка особо ответственных конструкций, в том числе работающих при низких температурах |

| Э138/45Н | Б | Постоянный, обратная полярность | 8,5 | Сварка подводной части корпусов судов |

| Тип Э50 | ||||

| ВСЦ-4А | Ц | Постоянный, любая полярность | 10,0-10,5 | Сварка первого и второго слоев стыков труб из низколегированных сталей |

| ВСН-3 | Б | Постоянный, обратная полярность | 9,0 | Сварка трубопроводов из стали 10Г2, работающих при температуре до —70°С |

| Тип Э50А | ||||

| УОНИ-13/55 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных конструкций из низко- и среднеуглеродистых сталей, работающих в условиях севера |

| ДСК-50 | Б | Постоянный, обратная полярность, переменный | 10,0 | Ответственные конструкции из низколегированных сталей 14ХГС и 15ХСНД |

| ОЗС-18 | Б | Постоянный, обратная полярность | 9-9,5 | Ответственные конструкции из низколегированных сталей 10ХНДП, толщиной до 15 мм |

| К-5А | Б | Постоянный, обратная полярность, переменный, 65В | 9,0 | Ответственные конструкции из углеродистых и низколегированных сталей |

| Э-138/50Н | Б | Постоянный, обратная полярность | 9,0 | Сварка подводной части морских судов |

| АНО-9 | Б | Постоянный, обратная полярность, переменный | 9,5-10,0 | Сварка ответственных конструкций из углеродистых и низколегированных сталей |

| ЦУ-5 | Б | Постоянный, обратная полярность | 8,0-9,0 | Сварка труб поверхностей нагрева котлов, тонкостенных труб из сталей 10 и 20 |

| ТМУ-21 | Б | Постоянный, обратная полярность | 9,5-10,0 | Сварка трубопроводов из углеродистых и кремнемарганцевых сталей |

| Э55, Э60 | ||||

| УОНИИ-13/55У | Б | Постоянный, обратная полярность | 9,5 | Сварка ванным способом стержней арматуры железобетона из сталей Ст5, 18Г2С, 25ГС, 15ГС и др. |

| УОНИИ-13/65 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромо-молибденовых и хромокремнемарганцевых сталей |

| ВСФ-65 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромомолибденовых и хромокремнемарганцевых сталей |

| Э70, Э85 | ||||

| ВСФ-75 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| ЛКЗ-70 | Б | Постоянный, обратная полярность | 9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| УОНИИ-13/85 | Б | Постоянный, обратная полярность | 9,5-10,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| НИАТ-3М | Б | Постоянный, обратная полярность | 9,0-10,0 | Сварка конструкций из сталей с временным сопротивлением разрыву 60—100 кгс/мм2 (30ХГСА, 30ХГСНА и др.) |

| Таблица 2. Электроды для сварки легированных теплоустойчивых сталей | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Назначение | Рекомендуемая термообработка деталей |

| ЦЛ-14 | Э-09МХ | 10,5 | Сварка котлов и трубопроводов из сталей 12МХ, 15ХМ, 12Х1МФ и других, работающих при температуре до 540°С | Предварительный подогрев до 200—300°С, после сварки отпуск 710—730°С |

| ОЗС-11 | Э-09МХ | 8,0-9,0 | Сварка конструкций из сталей 12МХ, 15МХ, 12ХМФ, 15Х1М1Ф и других, работающих при температуре до 510°С | Предварительный и сопутствующий подогрев до 150—200°С, после сварки отпуск 710°С |

| ТМЛ-1 | Э-09М1Х | 9,5-10,2 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С | |

| ТМЛ-2 | Э-09Х1МФ | 9,5-10,2 | ||

| ТМЛ-3 | Э-09Х1МФ | 9,5-10,2 | ||

| ЦЛ-20 | Э-09Х1М | 10,3 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С, кроме тонкостенных труб | |

| ЦЛ-38 | Э-09Х1М | 9,0-10,0 | Сварка тонкостенных трубопроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 540°С | Отпуск 710—730°С, 3 ч |

| ЦЛ-39 | Э-09Х1МФ | 9,0-10,0 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 585°С | Отпуск 730—750°С, 5 ч |

| ЦЛ-26М | Э-10Х3-М1БФ | 10,5 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 600°С, сварка разнородных сталей (например, 1Х11В2МФ и 12Х1МФ) | Отпуск 740—760°С |

| ЦЛ-17 | Э-10Х5МФ | 9,5-10,5 | Сварка конструкций из сталей 15Х5М, 12Х5МА, 15Х5МФА, работающих в агрессивных средах при температуре до 450°С | Предварительный и сопутствующий подогрев до 350—400°С |

| Таблица 3. Электроды для сварки коррозионностойких сталей | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-8 | Э-07 Х20Н9 | Св-04 Х19Н9 | 12-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-3 | Э-10Х17-Н13С4 | Св-15Х-18Н12С-4ТЮ | 11,5—12,5 | Сварка сталей типа 15Х18Н12С4ТЮ, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ЗИО-8 | Э-10Х25 Н13Г2 | Св-07Х-25Н13 | 13,3 | Сварка конструкций и трубопроводов из двухслойных сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| УОНИИ-13/НЖ | Э-12Х13 | Св-12Х13 | 10-12 | Сварка ответственных конструкций из хромистых сталей 08X13, 12X13 |

| ОЗЛ-22 | Э-02Х21 Н10Г2 | Св-01Х-18Н10 | 12-14 | Сварка конструкций из сталей Х8Н10, Х18Н12 и других, работающих в окислительных средах типа азотной кислоты |

| ОЗЛ-14А | Э-04 Х20Н9 | Св-01 Х19Н9 | 10-12 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-36 | Э-04 Х20Н9 | Св-01 Х19Н9 | 13-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-7 | Э-08Х20 Н9Г2Б | Св-01 Х19Н9 | 11,5-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-11 | Э-08Х20 Н9Г2Б | Св-07Х19-Н10Б | 1-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-9 | Э-10Х25-Н13Г2Б | Св-07 Х2513 | 10,5-11,5 | Сварка хромоникелевых сталей со стороны легированного слоя двухслойных сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ОЗЛ-20 | Э-02Х20-Н14Г2М2 | Св-01Х17-Н14М2 | 12,5-14,5 | Сварка конструкций из сталей 03Х16Н15Мз, 03Х17Н14М2, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| НИАТ-1 | Э-08Х17 Н8М2 | Св-04 Х19Н9 | 10-11 | Сварка конструкций из хромоникелевых и хромоникелемолибденовых сталей; наиболее пригодны для сварки тонколистного металла |

| ЭА-400/10У | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 12 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

| ХА-400/10Т | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 14,5 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

| Таблица 4. Электроды для сварки жаростойких сталей | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-6 | Э-10Х25-Н13Г2 | Св-07Х-25Н13 | 11-12 | Сварка слабонагруженных конструкций, работающих в окислительных средах при температуре до 1000°С |

| ОЗЛ-5 | Э-12Х24-Н14С2 | Св-10Х20-Н15 | 12,5 | Сварка конструкций из стали Х25Н2С2 и др., работающих при температуре 900—1100°С, также сварка коррозионно-стойких сталей, работающих при температуре 350°С |

| ОЗЛ-9А | Э-28Х-24Н16Г6 | Св-30Х-25Н16Г7 | 13-14 | Сварка хромоникелемарганцевых и хромоникелекремниевых сталей, работающих в окислительных средах при температуре до 1050°С |

| ОЗЛ-29 | Э-10Х17-Н13С4 | Св-02Х17-Н14С4 | 14,5-16 | Сварка конструкций из стали 20Х20Н14С2, работающих в окислительных средах при температуре до 1100°С |

| ОЗЛ-25 | Э-10Х-20Н70-Г2М2В | Св-ХН78Т | 10,5-11,5 | Сварка тонколистовых конструкций и нагревательных элементов из сплава ХН78Т и сплавов типа ХН70Ю |

| НИАТ-5 | Э-11Х-15Н25-М6АГ2 | Св-10Х16-Н25АМ6 | 12,5 | Сварка паропроводов и пароперегревателей котлов, сварка стали 30ГСА в закаленном состоянии |

| 032Л | (ТУ14-4-237-72) | Св-10Х20-Н15 | 11,5-12,5 | Сварка сталей типа 20Х23Н13, работающих при температуре до 900°С в газовых средах, содержащих сернистые соединения |

| ГС1 | (ТУ14-4-222-72) | Св-08Х21-Н10Г6 | 10-11 | Сварка сталей малой толщины, работающих в науглероживающих средах при температуре до 1000°С |

| ОЗЛ-35 | (ТУ14-4-168-21-77) | ХН70Ю | 13,2 | Сварка сплавов на никелевой основе, работающих при температуре до 1200°С |

| ОЗЛ-31 | (ТУ14-4-395-73) | Св-30Х15-Н35В3Б3Т | 9-11 | Сварка сталей типа 20Х25Н20С2, работающих в науглероживающих средах |

| ЦТ-1 | Э-09Х19-Н11Г3-М2Ф | Св-04-Х19Н9 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7-1 | Э-09Х19-Н11Г3-М2Ф | Св-06-Х19Н9Т | 10,5 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7 | Э-09Х19-Н11Г3-М2Ф | Св-08Х19-Н12М3 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-15-1 | Э-08Х20-Н9Г2Б | Св-07Х19-Н10Б | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-15 | Э-08Х20-Н9Г2Б | Св-08Х19-Н10Т | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-26-1 | Э-08Х16-Н8М2 | Св-0Х15-Н8М2 | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-26 | Э-08Х16-Н8М2 | Св-Х16-Н9М2 (ЭП-377) | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-28 | Э-08Х14-Н65М15-В4Г2 | Св-Х15-Н60М15 (ЭП-367) | 10,5 | Сварка узлов энергоустановок из разнородных сталей, сварка сталей со сплавами на никелевой основе |

| КТИ-7А | Э-27Х15-Н35В3-Г2Б2Т | Св-30Х15-Н353Б3Т | 9-11 | Сварка реакционных труб из сталей, работающих при температуре до 900°С |

| ВИ-ИМ-1 | (ТУ14-4-358-73) | Св-06Х15-Н60М15 | 12 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| ИМ-ЕТ-10 | Э-04Х10-Н60М24 | 67Н26М (НИМО-25. ЭИ-639) | 14-16 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| АН-ЖР-1 | (ТУ14-4-568-74) | Св-08Х25-Н60М10 (ЭИ-606) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450—600°С | |

| АН-ЖР-2 | (ТУ14-4-568-75) | Св-Х25-Н40М7 (ЭП-675) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450-600°С | |

| КТИ-10 | Э-12Х11-НВМФ | Св-10Х11-ВМФН | 9,2 | Сварка азотированных и литых элементов турбин из высокохромистых сталей, работающих при температуре 535—585°С |

| ОЗЛ-19 | (ТУ14-4-560-74) | Св-07Х25-Н13 | 12-13 | Сварка высокомарганцевой стали 110Г13Л и сочетаний ее со сталями типа 30ХГСА |

| АНВ-20 | (ТУ14-4-597-75) | Св-01Х19-Н15Г6-М2АВ2 | 10,5-11 | Сварка ответственных конструкций из сталей, применяемых в технике низких температур (криогенное машиностроение) |

| Таблица 5. Электроды для наплавки поверхностных слоев с особыми свойствами | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Твердость наплавленного металла, HRG | Назначение |

| ОЗН-250у | Э-10Г2 | 7-8 | 20-28 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-300у | Э-11Г3 | 7-8 | 28-35 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-350у | Э-12Г4 | 7-8 | 35-40 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-400у | Э-15Г5 | 7-8 | 40-44 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗШ-1 | Э-16-Г2ХМ | 8-8,5 | 35-39 | Наплавка штампов для холодной штамповки |

| ОЗШ-2 | (ТУ14-4-317-73) | 9-10 | Не менее 56 | Для наплавки в нижнем и вертикальном положениях штампов горячей штамповки и режущего инструмента |

| ОЗШ-3 | Э-70Х3-СМТ | 9-10 | 25-58 | Наплавка в нижнем положении обрезных и вырубных штампов и быстроизнашивающихся деталей машин |

| ЭН-60М | Э-37 Х9С2 | 8-9 | 25-60 | Наплавка штампов, работающих с нагревом контактных поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и др. |

| УОНИИ-13/НЖ | Э-20Х13 | 10-12 | 33-48 | Наплавка штампов, работающих с нагревом контактных поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и др. |

| ЦН-6Л | Э-08Х17-Н8С6Г | — | 28-37 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 570°С и удельном давлении до 800 кгс/см2 |

| ЦН-12М-67 | Э-13Х-16Н8-М5С5Г4Б | 13-14 | 38-50 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 600°С и высоком давлении |

| ОЗИ-3 | Э-90Х4-М4ВФ | 9-10 | 58-63 | Наплавка штампов горячей и холодной штамповки и быстроизнашивающихся деталей станков и горно-металлургического оборудования |

| ОЗШ-4 | Э-10М9Н8К8-Х2СФ | 10-12 | 55-60 | Наплавка штампов горячей и холодной штамповки и деталей станков и металлургического оборудования (конусов и клапанов доменных печей, прокатных валков, ножей для резки металла и др.) |

| ОЗИ-4 | Э-10К15-В7М5-Х3СФ | 10-11 | 52-58 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ОЗИ-5 | Э-10К18-В11М10-Х3СФ | 10-11 | 62-65 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ВСН-6 | Э-110-Х14-В13Ф2 | 9-10 | 50-55 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ВСН-8 | (ТУ14-4-779-76) | 9-10 | Не менее 57 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ЭНУ-2 | (ТУ14-4-633-75) | 8,5-9,5 | Не менее 57 | Наплавка быстроизнашивающихся стальных и чугунных деталей, работающих при умеренных ударных нагрузках в условиях абразивного износа |

| 12АН/ЛИВТ | Э-95Х7-Г5С | 8,3 | 25-32 | Наплавка деталей экскаваторов, землеройных машин, работающих при умеренных ударных нагрузках |

| Т-590 | Э-320-Х25С2ГР | 8,5 | 57-65 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| Т-620 | Э-320-Х25С2ГР | 8,5 | 55-62 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| ЭН-60М | Э-70-Х3СМТ | 9 | 56-62 | Наплавка штампов для холодной штамповки |

| ОМГ-Н | Э-65-Х11Н3 | 9,2 | 25-33 | Наплавка щек дробилок, железнодорожных крестовин и других деталей из стали Г13Л |

| ЦН-2 | Э-190-К62Х-29В5С2 | 12,2 | 59-65 | Наплавка уплотнительных поверхностей деталей арматуры котлов и паропроводов, работающих при температуре 450—580°С и удельном давлении до 800 кгс/см2 |

| ЦН-3 | Э-200-Х29Н6Г2 | — | Не менее 40 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| Таблица 6. Электроды для сварки и наплавки чугуна | |||

| Марка электрода | Род тока и полярность | Положение в пространстве | Применение |

| ОМЧ-1 | Постоянный, обратная полярность, переменный | Нижнее | Ремонт чугунных изделий методом горячей сварки; трещины, отколы; сварка с частичным нагревом при ремонте крупных изделий |

| ВЧ-3 | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| ЭПЧ | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| МПЧ-1 | Постоянный, обратная полярность | Нижнее | Сварка и наплавка изделий без подогрева, когда требуется получение вязких, хорошо отрабатываемых швов. Исправление дефектов на обработанных поверхностях |

| ОЗЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЧ-3 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ЦЧ-4 | Постоянный, обратная полярность | Нижнее | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью |

| АНЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЖН-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью |

| ЦЧ-3А | Постоянный, обратная полярность | Нижнее | Сварка без подогрева поврежденных деталей из серого и высокопрочного магниевого чугуна |

| Таблица 7. Электроды для сварки цветных металлов | |||||

| Марка электрода | Тип металла стержня | Коэффициент наплавки, г/А.ч | Расход электродов на 1 кг наплавленного металла | Временное сопротивление наплавленного металла, кгс/мм2 | Примечание |

| Электроды для сварки алюминия и его сплавов | |||||

| ОЗА-1 | СвА5 | 6,32 | 2,3 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| Аф-4аКр | СвА5 | 7,5-7,8 | 2,5 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| А2 | СвАМц или СвАК5 | 7,5-7,8 | 2,5 | 11,0 | Сварка при изготовлении и ремонте изделий из сплавов Амц и АЛ-9 |

| ОЗА-2 | СвАК5 | 6,25-6,5 | 2,3 | Не менее 10 | Сварка и наплавка деталей из литейных сплавов АЛ-2, АЛ-4, АЛ-5, АЛ-9, АЛ-11 |

| Электроды для сварки никелевых сплавов | |||||

| «Комсомолец-100» | Медь | 14,0 | 1,4 | 27,0 | Сварка листовой меди, содержащей не более 0,01% кислорода и меди с низкоуглеродистой сталью |

| МН-5 | МН-5 | 12,0 | 1,4 | 25,0 | Сварка медноникелевых труб из сплава МНЖ5-1 и сварка этих труб латунью Л90 и бронзой БрАМц9-2 |

| АНМц ЛКЗ-АБ | БрАНМЦ 8-5-1,5 | 16,5 | 1,2 | 50,0 | Исправление дефектов в отливках из бронз типа БрАМц9 и АН |

| Электроды для сварки меди и ее сплавов | |||||

| М30К | НМЖ-Мц28-2,5-1,5 | 13,0 | 1,4 | Не менее 40,0 | Сварка деталей из монельметалла и других медноникелевых сплавов |

| ХН-1 | НИМО-25 | 14,0 | — | 65,0 | Сварка изделий из никелемолибденового сплава (25—30% молибдена), работающих в агрессивных средах (соляная и серная кислота) |

Электроды, применяемые при сварке сталей, должны обеспечивать высокие механические свойства сварного соединения и высокую производительность процесса сварки.

Электродная проволока.

Электродную проволоку изготовляют диаметром 1—12 мм. Длина электродов, нарезаемых из проволоки диаметром до 3 мм, обычно составляет 350 мм, а диаметром свыше 3 мм — 450 мм. На практике преимущественно применяют электроды диаметром 2—7 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм — металл толщиной 2 мм и выше. Для сварки металла толщиной 5—10 мм применяют электроды диаметром 4—5 мм, а для толщин свыше 10 мм — электроды диаметром 5—7 мм. Химический состав металла стальной электродной проволоки установлен ГОСТом и имеет 19 марок. Для сварки малоуглеродистой стали и многих сортов конструкционных сталей самое широкое применение в производстве имеют три марки проволоки: Св-I, Св-IA и Св-II.

Указанные марки проволок отличаются по содержанию углерода, кремния и фосфора. Лучшая проволока Св-IA содержит до 0,10% С; 0,35— 0,6% Mn; 0,15—0,25% Si; 0,03—0,04% S; до 0,03% Р. Марка Св-II содержит углерода до 0,18%.

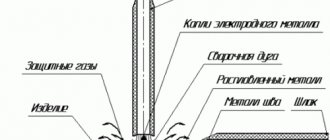

Для ручной дуговой сварки проволоку-электрод покрывают специальными обмазками с целью защиты ванны расплавленного металла от поглощения кислорода и азота из воздуха. Содержание кислорода в металле шва свыше 0,2% и азота свыше 0,15% резко снижает пластические свойства металла шва: относительное удлинение, угол загиба, ударную вязкость. Поглощение азота и кислорода расплавленным металлом в процессе сварки происходит как при переходе капель металла с электрода в ванну, так и в самой ванне и продолжается до затвердевания металла. Кислород, обладающий большой химической активностью, вступает с железом в соединения: FeO, Fe3О4 и Fe2O3.

Низший окисел — закись FeO — образуется ранее других на поверхности капли расплавленного металла и сразу же растворяется в нем. Высшие окислы железа в момент переноса капли металла в ванну раскисляются углеродом, марганцем, кремнием, содержащимися в электродной проволоке. Выгорание этих примесей уменьшает их содержание в металле шва. На поверхности сварочной ванны реакции окисления продолжаются и, несмотря на происходящие внутри ванны раскислительные процессы, металл насыщается кислородом в виде твердого раствора FeO в железе или включений окислов.

Насыщение расплавленного металла азотом воздуха может происходить либо путем образования при высоких температурах нитридов марганца MnN и кремния SiN, либо окисла NO. При температуре металла около 1000°С этот окисел выпадает из твердого раствора и диссоциирует на атомарный азот и кислород. Атомарный азот образует с железом нитриды Fe4N и Fe2N в интервале температур 500—800°С. Для уменьшения содержания азота и кислорода в металле шва применяют ряд мер: в металле электродов увеличивают содержание раскислителей (Mn, Si), наносят специальное электродное покрытие, содержащее раскислители. Хорошей защитой расплавленного металла от кислорода и азота воздуха при ручной дуговой сварке является применение покрытых электродов, которые при плавлении дают шлаки, защищающие металл как при переходе его с электрода в ванну, так и в самой ванне. В зависимости от толщины покрытия электроды разделяются на тонкопокрытые, с толщиной слоя обмазки 0,1—0,3 мм и толстопокрытые, с толщиной слоя обмазки до 2 мм. Вес тонкого покрытия составляет около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия предназначаются для увеличения устойчивости горения дуги и поэтому часто называются ионизирующими покрытиями. Наиболее распространенным ионизирующим покрытием является меловое, состоящее по весу из 80—85% мелко просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Сварные швы, выполненные этими электродами, из-за отсутствия защиты расплавленного металла обладают низким пределом прочности и низкой пластичностью. Для получения сварных швов с высокими показателями прочности и пластичности пользуются электродами с толстым покрытием. В состав толстого покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители.

Газообразующие вещества в покрытиях, вроде древесной муки, крахмала, пищевой муки, целлюлозы и т. п., предназначаются для создания в процессе плавления электрода газовой защитной среды (вокруг дуги и ванночки жидкого металла), состоящей в основном из водорода и окиси углерода. В результате этой защиты удается устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества, входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды, титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки, защищающие расплавленный металл от воздействия воздуха и улучшающие условия формирования металла шва.

Ферросплавы в виде ферромарганца, ферротитана, ферросилиция и др. вводят в покрытия для раскисления металла шва и шлаков, перевода закиси железа в металле в другие соединения, а также для легирования металла шва путем повышения содержания в нем некоторых элементов, вроде Mn, Si, Ti и др.

Для сварки сталей с незначительным содержанием легирующих примесей применяют электроды со стержнями из малоуглеродистой стали, но с введением в покрытие легирующих элементов в виде ферросплавов (ферромарганца, ферросилиция, феррованадия, ферротитана и др.) вместе с соответствующими газо- и шлакообразующими компонентами.

Легирующие элементы из покрытия, частично выгорая, переходят в наплавленный металл шва и позволяют получить механические свойства шва, близкие к свойствам свариваемого металла. При сварке высоколегированных сталей (нержавеющих и жаропрочных) применяют электроды, стержни которых по своему химическому составу одинаковы со свариваемым металлом. Для компенсации выгорания при сварке легирующих элементов, содержащихся в проволоке, в состав покрытия для этих электродов, кроме газо- и шлакозащитных веществ вводят соответствующие компоненты в виде ферросплавов.

Во всех покрытиях в качестве связующего вещества применяют жидкое стекло. В некоторых случаях применяют декстрин и органический клей.

Особенности и ограничения

Разрывная нагрузка шва определена в 500 МПа с дополнительным запасом прочности. При этом технологические особенности вносят ограничения в практику применения: для отечественных марок этого типа только ОЗС-28 доступен круговой шов с вертикальным спуском сверху вниз. Для других это недопустимо.

УОНИ-13/55Т, ОЗС-28, ОЗС-33 работают на сварочных установках с постоянным и переменным токами. Большая группа: УОНИ-13/55, УОНИ-13/55Г, ОЗС-18, ОЗС-25, ОЗС-29, ТМУ-21У – приспособлены исключительно на использование постоянного тока обратной полярности.

Защитные функции обмазки щелочного исполнения основаны на реакции выделения карбонатами CaCO3, MgCO3 оксида углерода CO, который в роли восстановителя поглощает кислород, переходя в углекислый газ. Углекислая газозащита удерживается до схватывания застывающего шлака.

Электродам типа Э50А в большинстве рекомендована короткая дуга. Часовое осушение покрытия признано обязательным. Использование ограничено 3–4 днями. Влажные электроды горят нестабильно. Тройное прокаливание – предел. Термообработка разрушает обмазку.

Критерий выбора электродуговых электродов с наружным покрытием для сварки конструкционных сплавов должен учитывать возможности сети, личный навык. ОЗС-12 признаны лёгкими в розжиге и ведении, а для УОНИ 13/55 нужна опытная рука, особенно на прерывистых действиях.

Сертификация качества

Электроды, предназначенные для промышленного применения или для соединения ответственных конструкций, подлежат обязательной сертификации.

Электроды подлежат обязательной сертификации.

Официальный документ на территории РФ выдается Национальным Агентством Контроля Сварки (НАКС) производителям инструментов и имеет ограниченный срок действия (3 года).

Каждый бланк свидетельства имеет индивидуальный номер, занесенный в базу данных, и заверяется подписью президента НАКС и печатью.

В документе указываются:

- тип аттестации (первичная или периодическая);

- марка и диаметр электродов;

- методики тестирования и дополнительная информация.

При оформлении сертификата контролирующий орган получает тестовую партию электродов и проводит сварочные работы с последующим разрушающим контролем шва. Полученные результаты подтверждают соответствие продукции стандартам, при отклонении параметров свидетельство не выдается. Наличие сертификата позволяет использовать электроды для сварки ответственных конструкций, но в случае повреждения шва из-за недостаточной прочности металла шва производитель несет материальную и уголовную ответственность в соответствии с законодательством РФ.

Рекомендуем к прочтению Особенности и главные преимущества использования электродов типа Э46