Принцип работы

Коротко описать работу фрезерного станка можно таким образом: в определенном месте вращается фреза, к которой приближается деталь. Перемещение заготовки называется движением подачи и проходит по нескольким направлениям, которые указываются как оси X, Y, и Z.

При работе фрезерного станка с ЧПУ движение подачи происходит по направляющим, заданным программой. Прикосновение вращающейся фрезы к металлу срезает с него слой.

Станок, оснащенный ЧПУ, практически самостоятельно вычисляет необходимые параметры, такие как скорость вращение или направление движения подачи. Оператору нужно лишь запустить нужную программу в начале работы.

В технических характеристиках фрезерных аппаратов с ЧПУ указываются наибольшие перемещения в миллиметрах по осям X, Y, и Z. От этого зависит сложность выполняемой работы. В нашем каталоге можно рассмотреть подробные характеристики каждого устройства для того, чтобы купить наиболее подходящий станок.

Параметры, на которые следует обращать внимание при выборе фрезерного станка

1. Размер обрабатываемых заготовок: деталь должна полностью укладываться на рабочий стол. Поэтому советуем обращать внимание не только на ширину и длину детали, но и на ее высоту, чтобы она не задевала шпиндель. 2. Мощность электродвигателя: параметр, который нужно обязательно учитывать при выборе агрегата. Если вы собираетесь работать на станке регулярно, к примеру, по нескольку часов в день, то лучше приобретать более мощное устройство. Конечно, в этом случае цена на фрезерный станок будет выше, чем на аналог с более слабым двигателем, но зато вы гарантированно сможете выполнять запланированный объем работ. 3. Установка и подключение станка: при покупке станка для использования в домашней мастерской обязательно нужно обращать внимание на напряжение, при котором может работать агрегат. Если у вас дома есть возможность подключения к трехфазной сети с напряжением 380 В, то лучше брать станок именно под такие условия, в противном случае вам подойдут только станки, работающие от 220 В. Также обращайте внимание на габаритные размеры станка. Конечно, если вы покупаете оборудования для просторной мастерской, то этот нюанс не так уж и важен, но многие мастера пытаются поместить станок даже в квартиру и тогда вопрос с размерами станка выходит на первое место. 4. Максимальный диаметр сверления: данный параметр указывается в технических характеристиках станка и говорит о максимальном диаметре сверления в стальной детали. Для дерева и пластмассы этот показатель будет, как минимум, в два раза больше. 5. Вес: чем тяжелее станок, тем выше будет его жесткость, а этот параметр, в свою очередь, будет гарантировать отсутствие вибраций и, соответственно, улучшенное качество обработки деталей. Профессиональный фрезерный станок весит от 300 кг. Такие агрегаты зачастую используют лишь на производстве. Цена на фрезерный станок по дереву профессионального уровня, как вы понимаете, тоже не из дешевых, поэтому для домашних целей приобретать данное устройство не имеет смысла. Для редкого домашнего использования достаточно взять простую настольную модель весом около 50 кг.

Устройство фрезерного станка

Стандартная комплектация фрезерного станка включает в себя:

- Основной корпус;

- Рабочий стол;

- Набор из инструментов для обработки металла (в данном случае фрез)

- Шпиндель (вращающийся вал);

- Передний дисковый тормоз.

Шпиндель — важная деталь аппарата. Фрезу нужной формы закрепляют в шпинделе, благодаря которому происходит вращение насадки. Для бесперебойной работы устройства с ЧПУ нужен шпиндель с высокой мощностью и частотой вращения, качественными подшипниками и системой охлаждения.

Мощность шпинделя для работы с металлом требуется от 1500 ВТ (15 кВТ). Для выполнения больших объемов работ следует купить фрезерный станок с ЧПУ с более высокой мощностью шпинделя.

Назначение

Преимущественно фрезерные станки предназначены для обработки металлов. Из заготовок способом механической обработки вырезаются различные детали самого разного профиля и размеров, в том числе сложные, с прямыми и криволинейными контурами.

Кроме механической обработки, различные детали из металла изготавливают и другими способами: литье в формы, штамповка на прессах, вырубка, резка, ковка. Но эти способы не всегда технологически возможны или оправданы. Например, штамповкой, газовой или лазерной резкой нельзя создать объемную деталь, или деталь высокой точности.

Иногда для сплава недопустима термическая обработка (сильный нагрев), так как при этом изменяются свойства металлов. Тогда единственным способом изготовления деталей остается механическая обработка – фрезерование.

Кроме фрезеровки, есть другой вид механической обработки металлов – токарная обработка. Процесс схож с фрезерованием, но при этом резцами вырезаются круглые детали. Как отдельная разновидность, есть совмещенные токарно-фрезерные станки, на которых выполняется как обработка по диаметрам, так и по прямым линиям – пазы, углубления, каналы, шлицы и т.д.

Токарно-фрезерный станок:

Охлаждение

При выборе системы охлаждения нужно определиться с критериями. По типу действия она бывает:

- Жидкостная;

- Воздушная.

Первая основана на циркуляции охлаждающей жидкости и надежно отводит тепло. Но для этой системы нужен отдельный резервуар. Воздушная система охлаждения компактна и проста, но ее нужно часто менять.

В нашем каталоге можно подобрать и купить фрезерный станок с ЧПУ с необходимым уровнем мощности шпинделя и подходящей системой охлаждения. У каждого устройства можно изучить фотографию и технические характеристики.

Классификация по типу обрабатываемого материала

Самые распространенные материалы для фрезерной обработки – металлы и дерево.

Метало – и деревообрабатывающие фрезеры имеют значительные отличия по числу оборотов шпинделя. Металл обрабатывается при оборотах фрезы до 3000 об/мин, дерево в 10 раз больше. Причем чем выше обороты, тем чище деревообработка. Фреза по металлу при таких оборотах сгорит или сломается.

Кроме этих материалов, современное станкостроение предлагает фрезеры для обработки практически всех производственных материалов. На деревообрабатывающих станках можно работать с материалами, схожими по плотности и прочности с древесиной:

- МДФ, ДСП, ЛДСП, ОСП, ДВП, фанеру;

- некоторые виды пластиков и пластмасс;

- оргстекло и композитные материалы.

Специальные станки есть для обработки сверхтвердых материалов: гранит, мрамор, другие натуральные и искусственные камни.

На изображении фрезер по камню в работе:

Отдельное направление – ювелирные фрезерные станки для обработки полудрагоценных и драгоценных камней и металлов.

Простые фрезерные станки образца 20 века сегодня почти не производятся. Однако по-прежнему работают во множестве мастерских, на производствах. Современные, с ЧПУ выпускаются все больше. И есть возможность выбора наиболее подходящего варианта. Для покупателя открыт весь мировой рынок такого оборудования. Современные техника этого профиля выпускаются и в России.

Что можно изготовить

Что можно сделать в домашних условиях ручным инструментом. Фрезер универсальный и способен помочь в изготовлении мебели и при строительстве дома. При массовом производстве применяется пооперационное изготовление на фрезерном станке узкой специализации. Ручной инструмент универсальный, легко переналаживается и заменяет целый конвейер станков.

Ручной фрезер используется при установке дверей. Используя шаблон, в полотне вырезаются пазы под замки, и делаются занижения устанавливать петли.

Мебель невозможно изготовить без пазов под шпонки или шипы на соответствующих деталях. Этой операции предшествует раскрой доски. Чтобы полочка и большой шкаф выглядели красиво, следует края обработать калевочной или фигурной фрезой.

У любителей мастерить дома популярны поделки из дерева в виде резной мебели, наличников, рамок. При строительстве и ремонте можно самостоятельно сделать филенку и плинтуса. В последнее время популярными стали столы и подоконники из слэбов. Мастера изготавливают приспособления с направляющими вдоль стола. По ним ходит поперечная каретка. В результате маленьким ручным оборудованием выравниваются и шлифуются огромные по площади плоскости деревянных спилов.

Виды оборудования

С развитием технологий люди придумывали новые варианты комплектации фрезеровального оборудования. В продаже есть несколько основных разновидностей машин:

- Вертикальные. Это станок, рабочий стол которого передвигается вверх и вниз. Рабочая часть (фреза) закрепляется с помощью патрона над рабочим столом. Передвигается по вертикали.

- Горизонтальные. Оборудование, которое используется для обработки деталей небольшого размера. Шпиндель перемещается по горизонтали относительно заготовки.

- Сверлильно-фрезерные. Станки, с помощью которых выполняется фрезерование, сверление, расточка, зенкерование, нарезание резьбы. Шпиндель перемещается по вертикали, рабочий стол возможно передвигать по горизонтали. Имеет функцию реверса.

- Универсальные. Оборудование, которое позволяет выполнять разные технологические операции. Его устанавливают на заводах, в крупных мастерских, на предприятиях. Заменяет несколько отдельных станков. Однако фрезеровщики рекомендуют использовать узкоспециализированные машины. Они точнее выполняют отдельные операции, что снижает риск порчи продукции.

К отдельной группе можно отнести ручные фрезерные машинки. Инструмент подходит для дома, гаража, частной мастерской, мебельного производства. Это небольшая машинка, которая имеет ручки для управления и шпиндель с фрезой. Ручные машинки используются для выборки пазов, обтачивания торцов, сверления, снятия слоя металла.

Универсально-фрезерные

В малосерийном производстве для изготовления деталей методом фрезерования применяют этот вид. В ремонтно-механических небольших мастерских, а также в инструментальных цехах.

Вместе с основными узлами, шпиндельный узел и коробка скоростей, находятся внутри станины. Консоль двигается по вертикальным направляющим, а по консольным направляющим двигаются салазки с поворотным механизмом, на котором размещается особый стол, который двигается в горизонтальной плоскости с разнообразными углами относительно шпиндельной оси. С помощью конструкционных особенностей выполняемые работы на таких станках делаются качественно и быстро.

Маркировка станков

Фрезерные станки часто имеет узкую специализацию, что отражается в маркировке. Первая цифра – это группа, к которой относится станок по классификационной таблице. 2 цифра обозначает тип оборудования:

- 1 – вертикально-фрезерные консольные;

- 2 – непрерывного действия – работающие на поток. Производят одинаковые детали.

- 3 – копировальные работают по трафарету, закреплённому на станине над рабочей частью;

- 4 – гравировальные;

- 5 – вертикальные бесконсольные имеют крестовой стол;

- 6 – продольно-фрезерные не отличаются широким спектром возможностей, используются в массовом производстве;

- 7 – широкоуниверсальные имеют массу возможностей, что делает их прекрасным оборудованием для мастерских и мелкооптового штучного производства;

- 8 – консольно-горизонтальные;

- 9 – разные.

Классификация станков

Третья, а иногда и четвёртая цифры обозначают габариты. Буква, стоящая между 1 и 2 цифрами говорит о том, что это модернизированная модель. Если буква находится в конце маркировки, то она указывает на характеристику модернизации базовой модели. Буквы П, В, А, С – указывают на класс точности. Ш указывает на широкую универсальность модели, имеющего в дополнении к горизонтально расположенному шпинделю, хобот с вертикальной головкой. Г указывает на то, что это станок относится к горизонтально-фрезерным.

Как сделать фрезерный станок своими руками: инструкция

Своими руками можно собрать фрезерный станок как вертикального, так и горизонтального типа. Выбор варианта зависит от назначения станка, наличия площади в мастерской, планируемых затрат и других конкретных обстоятельств.

Вертикальный фрезерный станок

Фрезерный станок вертикального типа наиболее популярен в домашних мастерских. Перед началом изготовления надо определиться с конструкцией с учетом поставленныхперед оборудованием задач, выбрать необходимые материалы, подготовить инструмент, рассчитать технические параметры будущего станка.

Выбор материалов для фрезера

При выборе материалов для изготовления станка следует учитывать такие рекомендации.

Станина. Она должна выдерживать значительные динамические нагрузки, что требует использование металла. Наиболее подходит квадратная или прямоугольная стальная труба. Можно применить уголок размером 100 и более миллиметров. Сборку можно производить с помощью сварочного аппарата или болтовых соединений. Второй вариант предпочтительнее, т. к. обеспечивает мобильность.

Столешница, рабочий стол. Столешницу можно изготовить из таких материалов: многослойная фанера, доска, ДСП или МДФ. Поверхность должна быть гладкой. Ее следует максимально защитить от повреждений. Часто используется покрытие из пластика, шлифованных досок или металла. Конструкция стола должна позволять хранить все необходимые инструменты и расходные материалы. На фото показаны примеры исполнения.

Электродвигатель. Подходит как асинхронный, так и коллекторный двигатель. Асинхронный прост в эксплуатации, не ограничивает размеров фрез, но достаточно шумлив. Коллекторный электродвигатель отличается доступностью, но его щетки подвергаются износу значительно быстрее.

Важно! Материал следует выбирать с учетом предполагаемых нагрузок (работы по дереву или металлу) и размеров станка.

Изготовление приспособления для стационарного фрезера

Фрезы для станка можно изготовить своими руками. Для этого надо приготовить цилиндрическую заготовку. На ней срезается половина диаметра на участке формирования режущей зоны. Появившийся переход сглаживается. Далее, удаляется еще четверть диаметра, а граница сглаживается. Обработанному участку заготовки придается прямоугольный вид путем срезания нижней части. В результате толщина металла в рабочей зоне должна составить 3–5 мм. Операции проводятся с помощью болгарки или дрели с насадкой, а заточка кромки осуществляется на заточном станке.

Заточку фрезы рекомендуется производить под углом 7–9 градусов. Надфилями с алмазным напылением можно придать кромке любую нужную форму. При изготовлении фрезы сложной формы, заготовку расплющивают и изгибают.

Оборудование для самодельного станка для фрезера

Можно выделить некоторые ответственные элементы конструкции станка, требующие особого внимания.

Плита и подвес привода. Для того чтобы подвесить привод к станочной плите, в ней необходимо сделать проем (окно). Исходя их технических соображений, лучше подходит круглая форма, но в изготовлении проще квадрат. Подвешенный электродвигатель не должен касаться поверхности плиты. На фото показан пример подвески.

При изготовлении самой плиты надо обеспечить оптимальный раскрой. Прочное покрытие нужно на плате мотора, а остальную часть можно делать из более дешевого материала. Между платой двигателя и платой станка оставляется зазор порядка 0,6–1 мм.

Упор. Чертеж достаточно простого упора приведен на фото. В качестве материала можно использовать многослойную фанеру. Под гребенку и подъемный упор сверлится 4–5 отверстий с отступом 5 см от края выреза. Шаг сверления – 26–30 мм. Боковые упоры закрепляются струбциной.

Пылесборник. Для организации такой важной процедуры, как сбор выделяемой пыли, обычно используется пылесос. Желательно обеспечить емкость для пыли объемом 15–20 л. На фото показан пример пылесборника станка. Устанавливается входной патрубок диаметром порядка 20 мм, а вытяжной патрубок – диаметром 30 мм.

Гребенка. Она делается из дерева твердых пород (дуб, бук). Устанавливается с обеих сторон. Первый зуб гребенки укорачивается на 3–4 мм. Крепится она к боковому упору болтами. Чертеж приведен на фото.

Для фрезерного станка вертикального типа важно обеспечить максимальную виброустойчивость оборудования.

Технология изготовления фрезеровального станка своими руками

Сборка самодельного фрезерного станка вертикального типа с нижним приводом производится в следующем порядке:

- Разработка чертежей. Проведение разметки хода движущих деталей.

- Выбор электродвигателя. Подойдет любой мотор мощностью 1–2 кВт на напряжение 220 В со скоростью вращения 700–3000 об/мин. Часто устанавливается двигатель от стиральной машины или пылесоса. Можно установить электродрель с высокой силой вращения. Важно учитывать, что мотор мощностью до 2 кВт позволяет обеспечить глубину обработки до 100 мм. Для увеличения этого параметра придется ставить двигатель на 380 В.

- Сборка станины. Она может иметь болтовое соединение или сварную конструкцию.

- Раскрой и установка плиты станка, в т. ч. формирование отверстия для рабочего органа.

- Закрепление направляющих.

- Подвеска и закрепление электродвигателя.

- Установка шпинделя с патроном на подъемной планке (вертикальный лифт). Закрепление привода.

- Установка упоров и ограничительных планок.

- Монтаж пылесборника.

- Завершение монтажа рабочего стола.

После установки электрического щитка подводится электроэнергия, и начинается испытание станка.

Для осуществления сборки потребуется такой инструмент: сварочный трансформатор, болгарка, электродрель, шуруповерт, электролобзик, ножовка, ножовка по металлу, напильники и надфили, плоскогубцы, отвертки, гаечные и торцевые ключи, штангенциркуль, линейка, угольник.

Горизонтальный фрезерный станок

Второй распространенный вариант исполнения фрезера – горизонтальный станок. Он имеет более простую конструкцию по сравнению с вертикальным типом, но может исполнять меньше функций.

Выбор материалов для фрезера

Различие вертикального и горизонтального расположения шпинделя приводит только к изменению принципа перемещения детали и рабочего органа. Режущий инструмент имеет возможность перемещаться в горизонтальном направлении для регулирования глубины обработки, а шпиндель с салазками двигается вертикально. Заготовка по плите перемещается в основном продольно. Требования к материалам для горизонтального станка аналогичны требованиям к элементам вертикального агрегата. Это прежде всего высокопрочная металлическая станина. Рабочая плита имеет значительные размеры, что требует увеличения прочности столешницы.

Изготовление приспособления для стационарного фрезера

При горизонтальном фрезеровании используются те же фрезы, что и при вертикальной обработке. Их можно сделать самостоятельно по вышеописанной технологии. Чаще всего на горизонтальных станках обеспечиваются такие операции: пазы на торцах и гранях, сверление горизонтальных отверстий, проточка планок, формирование плинтусов и различных длинномерных изделий с рельефом.

Оборудование для самодельного станка для фрезера

Основные узлы горизонтального фрезера имеют определенные особенности:

Шпиндель. Он располагается горизонтально, для чего изготавливается специальная опорная система. На фото приведены чертежи приспособления, которое можно использовать в горизонтальном фрезере.

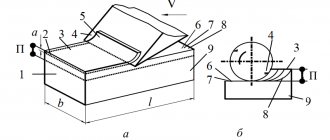

Плита и столешница. В плите горизонтального станка не делается отверстие для рабочего органа. Инструмент подается сбоку. При раскрое формируется простая прямоугольная плита. Наиболее распространенный размер – 75 × 50 см. Схема стола для фрезерного станка приведена на схеме.

Важно! Для горизонтального фрезерного станка обычно ставится асинхронный двигатель повышенной мощности, чтобы обеспечить возможность обработки габаритных изделий.

Технология изготовления фрезеровального станка своими руками

Горизонтальный фрезер собирается в таком порядке:

- Разработка чертежей с проработкой траекторий перемещения подвижных частей.

- Выбор электродвигателя.

- Сборка станины (каркаса) с помощью болтов или с помощью сварочного аппарата.

- Установка электродвигателя в горизонтальном положении на специальных кронштейнах, с выводом вала вбок за пределы столешницы.

- Раскрой и установка плиты (столешницы).

- Установка «вертикального лифта» шпинделя.

- Закрепление шпинделя и ременной передачи.

- Установка устройства для подачи заготовки, упоров и ограничительных планок.

Для питания электроэнергией устанавливается щиток с автоматическим выключателем и рубильником.

Копировальный фрезерный станок

В наше время в категорию стандартного оборудования переходят копировальные фрезерные станки на основе 2D- и даже 3D-технологий. В первом случае изготавливаются фрезеры с настольным или навесным пантографом. Настольный вариант проще, но точность копирования составляет всего 1 мм. Навесной пантограф дает возможность обеспечить высокую точность обработки и даже производить гравировку.

Выбор материалов для фрезера

Для изготовления копировального фрезера рекомендуются следующие материалы:

- коленный цементированный полированный вал диаметром 16 мм;

- подшипники линейного типа – 2 шт.;

- направляющие рельсы длиной 90 см – 2 шт.;

- прямоугольная труба 30 × 60 мм и 40 × 40 мм с толщиной стенки не более 3 мм;

- металлическая пластина 90 × 10 см;

- концевые стойки – 2 шт.;

- коромысло для крепления копира и фрезы – 2 шт.;

- подвижная муфта – 2 шт.;

- муфта корончатого типа для поворота детали и шаблона.

Размеры всех элементов уточняются при разработке детального чертежа.

Изготовление приспособления для стационарного фрезера

Принцип действия копировального фрезера основан на повторении движений копира по шаблону. Фреза должна в точности повторить форму шаблона. Для этого необходим высококачественный инструмент из быстрорежущей стали. Обработка ведется на плоских и криволинейных поверхностях. Широко применяются фрезы-граверы. Разновидности фрез приведены на фото.

Оборудование для самодельного станка для фрезера

Важным элементом станка является пантограф, с помощью которого и обеспечивается постановка задачи для фрезера. На фото показан принцип действия рисовально-чертежного пантографа с масштабированием. Такое простое устройство позволяет копировать детали в разном масштабе, смещая режущий инструмент относительно нулевой точки.

Для изготовления 3D-станка копир имеет 4 степени свободы, что позволяет воссоздавать объемные модели. Такой аппарат показан на фото.

Технология изготовления фрезеровального станка своими руками

Фрезерно-копировальный станок изготавливается в таком порядке:

- Из профильной трубы 40 × 40 мм формируется основание станка и небольшие вертикальные стойки.

- Из трубы 30 × 60 изготавливаются опоры для рельсовых направляющих.

- С помощью сварки собирается каркас и основная конструкция. Швы зачищаются.

- Направляющие закрепляются строго параллельно.

- Монтаж основания с рельсовыми направляющими.

- На металлической пластине сверлятся отверстия для подшипников и стоек.

- Изготавливается подвижный элемент путем закрепления коромысел длиной 300 мм.

- Подвижный элемент надевается на вал через подшипники.

- Конструкция размещается на пластине шириной 100 мм.

- Навесная конструкция устанавливается на направляющие через разрезные подшипники. Закрепляются концевики.

- На концах коромысла фиксируются подвижные муфты, щуп и фреза.

После связки всех элементов муфтами конструкция приобретает нужную подвижность.

Область применения

Фрезерные машины используются в различных отраслях промышленности:

- Обработка металлов. Когда нужно провести точную обработку деталей, сделать пазы, выборки или проработать торцы заготовки используют фрезерное оборудование.

- Машиностроение. Фрезерные станки позволяют изготавливать детали корпусов для автомобилей, кораблей, самолётов. Фрезерование необходимо для создания деталей, которые будут располагаться внутри механизмов.

- Изготовление бытовых приборов, электроники.

- Изготовление мебели. Выборку пазов проводят с помощью ручных фрезерных машинок. Мощные инструменты применяют при возведении деревянных построек. С его помощью удобно делать запилы на стыках брусов.

Станки для фрезерования популярны на больших предприятиях и в частных мастерских. Для этого выпускаются настольные модели малой мощности. С их помощью можно обрабатывать деревянные, металлически заготовки.

Работа по дереву

Глава II

ФРЕЗЕРНЫЙ СТАНОК И ЕГО УЗЛЫ

§ 3. ТИПЫ ФРЕЗЕРНЫХ СТАНКОВ

На фрезерных станках можно обрабатывать плоские или фасонные поверхности, нарезать резьбу, шлицы, зубья, производить сверлильные и расточные работы. Фрезерные станки составляют значительную часть парка металлорежущих станков в СССР — около 10% (до 180 000 станков); к 1965 г. предусмотрено увеличение парка фрезерных станков до 12,7% . Из всех фрезерных станков наибольшее распространение получили станки для обработки плоских и криволинейных поверхностей: консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и копировально-фрезерные. Из станков для других видов фрезерной обработки получили распространение зубофрезерные, резьбофрезерные, шлицефрезерные и шпоночно-фрезерные. В массовом производстве применяют главным образом многошпиндельные продольно-фрезерные станки и станки непрерывного действия — карусельно-фрезерные и барабанно-фрезерные. Пополнение парка фрезерных станков осуществляется за счет современных моделей, выпускаемых отечественными станкостроительными заводами.

Консольно-фрезерные станки

Это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), перемещающегося по вертикальным направляющим станины станка и служащего опорой для горизонтальных перемещений стола. Простейшим и наиболее распространенным типом оборудования, применяемого для фрезерных работ, является горизонтально-фрезерный станок

. На рис. 7 показан горизонтально-фрезерный станок производства Горьковского завода фрезерных станков. Горизонтально-фрезерные станки предназначены для работы цилиндрическими и дисковыми фрезами, но они могут работать и торцовыми фрезами.

Шпиндель

горизонтально-фрезерного станка, на котором крепится инструмент, вращается вокруг горизонтальной оси. Он получает вращение через коробку скоростей от электродвигателя.

Стол

горизонтально-фрезерного станка имеет три направления движения: (продольное, поперечное и вертикальное. Эти перемещения стола, или его подачи, могут осуществляться вручную при помощи рукояток или механически от привода станка. У некоторых горизонтально-фрезерных станков возможен поворот стола относительно шпинделя. Станки с таким поворотным столом называются

универсальными горизонтально-фрезерными

, или, сокращенно,

универсально-фрезерными

станками. На рис. 8 показан станок такого типа. Стол станка может быть повернут по круговым направляющим на верхней части салазок на 45° в каждую сторону и после установки на заданный угол по шкале 1 закрепляется винтом. Кроме возможности поворота стола, универсально-фрезерный станок ничем не отличается от горизонтального.

Показанный на рис. 9 фрезерный станок отличается от рассмотренного горизонтально-фрезерного станка только устройством верхней части станины, все же остальные узлы станка одинаковы (сравните рис. 9 и 7). Шпиндель этого станка вращается вокруг вертикальной оси. Такого типа станки называют вертикально-фрезерными

. Для расширения возможностей использования новые модели вертикально-фрезерных станков изготовляют с поворотной шпиндельной головкой 3. Она может (быть установлена как в вертикальном положении, так и под углом к плоскости стола. Это особенно удобно при фрезеровании наклонных поверхностей. Необходимый поворот шпиндельной головки 3 относительно станины 1 устанавливается по шкале 2. Вертикально-фрезерные станки предназначаются для работы торцовыми фрезами, фрезерными головками, концевыми и шпоночными фрезами. Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное универсальное и вертикальное выполнение при одной и той же величине рабочей поверхности стола. Сочетание разных выполнений станка при одинаковой основной размерной характеристике стола называют

размерной гаммой станков

. В СССР освоено производство консольно-фрезерных станков пяти размеров: № 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускается полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имеет в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола. В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

Размер

| Гамма станков | размеры стола, мм | |

| 0 1-й 2-й 3-й 4-й | 6П80Г, 6П80,6П10 6Н81Г, 6Н81, 6Н11 6М82Г, 6М82, 6М12П 6М83Г, 6М83, 6М13П, 6М84Г, 6М84, 6М14П | 200 X 800 250 X 1000 320 X 1250 400 X 1600 500 X 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях. На рис. 10 графически показаны наибольшие перемещения стола, салазок и консоли.

На базе основных моделей консольно-фрезерных станков выпускают модификации, позволяющие расширить области применения станков данной гаммы. Так, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускают станки 6М12ПБ и 6М13ПБ, имеющие большие скорости вращения шпинделя (быстроходная модификация), что позволяет применять эти станки для обработки легких сплавов. На базе универсально-фрезерных станков выпускаются их модификации, имеющие добавочную вертикальную головку. Широкоуниверсалыный фрезерный станок 6М82Ш (рис. 11) является модификацией горизонтально-фрезерного станка 6М82Г. Он имеет два шпинделя, из которых один горизонтальный, как у станка 6М82Г, второй расположен в поворотной головке и может быть установлен под углом ±90° в продольной плоскости стола и под углом ±45° в поперечной плоскости стола. На широко-универсальных станках могут выполняться самые разнообразные фрезерные операции, а также сверление, растачивание отверстий, подрезание торцов в разных плоскостях заготовки с одной ее установки.

Бесконсольно-фрезерные станки

Консоль является наиболее слабым узлом фрезерного станка по жесткости, поэтому для скоростной обработки больших и тяжелых деталей применяют фрезерные станки без консоли, так называемые бесконсольно-фрезерные

станки; однако такие станки менее универсальные, чем консольные. На рис. 12 показан бесконсольный вертикально-фрезерный станок производства Горьковского завода фрезерных станков. Стол 3 станка имеет продольное перемещение вдоль горизонтальных направляющих салазок 2, которые имеют поперечное перемещение по направляющим станины 1. Таким образом, стол бесконсольно-фрезерных станков имеет только горизонтальное перемещение в продольном и поперечном направлениях (крестовый стол). Вертикальное перемещение получает шпиндельная головка 4 по вертикальным направляющим стойки.

Продольно-фрезерные станки

Горизонтально-фрезерные станки изготовляют разных размеров, так как по мере увеличения размера обрабатываемых заготовок требуются фрезерные станки с большими размерами рабочего стола. У станков большого размера производить подъем и опускание консоли стола становится неудобным, поэтому у этих станков подъемные консольные столы заменяют столами, имеющими только продольное перемещение. Такие станки называют продольно-фрезерными

. Продольно-фрезерные станки предназначаются для обработки поверхностей крупных заготовок.

На рис. 13 показан односторонний

продольно-фрезерный станок с одним горизонтальным шпинделем, а на рис. 14 —

двухсторонний

продольно-фрезерный станок с двумя горизонтальными шпинделями. Станок с двумя шпинделями служит для одновременной обработки двух поверхностей.

Стол 1 продольно-фрезерных станков (рис. 13 и 14) имеет только продольное перемещение. Подвод фрезы по вертикали к обрабатываемой заготовке производится подъемом и опусканием шпиндельных головок 2 по стойкам 3. В случае необходимости обработки одновременно больше двух поверхностей применяют многошпиндельные

продольно-фрезерные станки, имеющие, кроме горизонтальных, также вертикальные шпиндели. На рис. 15 показан четырехшпиндельный продольно-фрезерный станок со столам 3,6X12 м, предназначенный для обработки с трех сторон четырех поверхностей крупногабаритных заготовок весом до 120 т, длиной до 12 м, шириной и высотой до 3,6 м. Станок имеет четыре поворотные шпиндельные головки: две вертикальные 1 и 2, расположенные на траверсе (поперечине) 6, и две горизонтальные 3 и 4, расположенные на боковых стойках. Стол 5 станка имеет только продольное перемещение. Вертикальную установку шпиндельных головок 1 и 2 производят перемещением траверсы 6 по стойкам станка, а поперечную (боковую) установку — перемещением самих головок вдоль траверсы 6. Вертикальную установку шпиндельных головок 3 и 4 производят перемещением их по стойкам станка. Управление станком осуществляется с центрального пульта 7. Необходимое число оборотов каждого шпинделя устанавливают с помощью рукояток, расположенных на каждой шпиндельной головке. Для включения и выключения вращения шпинделей, рабочих подач и быстрых ходов стола, траверсы и шпиндельных головок, включения охлаждения непосредственно с рабочего места имеются две кнопочные станции и две подвесные панели 8, сдублированные друг с другом и расположенные у каждой шпиндельной головки. Продольно-фрезерные станки изготовляются в СССР различных размеров, начиная с небольших станков (рис. 13 и 14) с размерами стола 450X1600 мм и до гигантских станков, подобно показанному на рис, 15. Шпиндельные головки могут иметь горизонтальное и вертикальное расположение, кроме того, могут быть поворотными, что облегчает обработку наклонных поверхностей заготовки. Такие станки изготовляются по заказу с числом шпинделей, соответствующим количеству обрабатываемых поверхностей. На московском для одновременной обработки всех направляющих станины токарного станка применяют продольно-фрезерные станки, имеющие по 9 шпинделей, на которых может быть установлено до 17 различных фрез.

Фрезерные станки непрерывного действия

В крупносерийном производстве применяют консольные вертикально-фрезерные станки с круглым вращающимся столом

(рис. 16). Применение таких станков позволяет снимать готовую деталь и закреплять новую заготовку в то время, когда фреза обрабатывает очередную заготовку. Это позволяет перекрывать ручное время на установку заготовки и снятие детали машинным временем станка и сокращать время на обработку.

Дальнейшее усовершенствование конструкций станков с вращающимся столом привело к созданию карусельно-фрезерного

станка. Так называют бесконсольные вертикально-фрезерные станки с большим круглым вращающимся столом наподобие карусели. Такие станки имеют два или три шпинделя, из которых один служит для чистовой обработки, что тоже повышает производительность работы, так как совмещаются по времени две операции (черновая и чистовая обработка). В СССР карусельно-фрезерные станки выпускаются со столом диаметром 1000 мм (мод. 621 в двухшпиндельном исполнении) и 1500 мм (мод. 623 в двухшпиндельном исполнении и мод. 623В — в трехшпиндельном).

На рис. 17 показан двухшпиндельный карусельно-фрезерный станок мод. 621 производства Горьковского завода фрезерных станков. Для одновременной непрерывной обработки заготовок с обоих торцов применяют барабанно-фрезерные

станки. На барабанно-фрезерном станке (рис 18) заготовки закрепляют на круглом, вращающемся вокруг горизонтальной оси, столе-барабане таким образом, что их оба торца могут одновременно обрабатываться поочередно черновыми и чистовыми фрезами.

Обработка на барабанно-фрезерном станке заготовок, у которых обрабатываются оба торца, будет вдвое производительнее по сравнению с карусельно-фрезерным станком. Закрепление заготовок и съем деталей на барабанно-фрезерных станках также производится непрерывно в процессе обработки. В СССР изготовляют барабанно-фрезерные станки с барабаном диаметром 1000 мм (мод. 6021), 650 мм (мод. 6022) и 900 мм (мод. 6023). Карусельно-фрезерные и барабанно-фрезерные станки широко применяются для обработки заготовок корпусных деталей автомобилей и тракторов на ЗИЛ, МЗМА, ГАЗ, МАЗ, ХТЗ, ЛТЗ, ВТЗ, Заволжском моторном и других заводах при крупносерийном и массовом производствах.

Специальные фрезерные станки

На фрезерных станках возможно достаточно точно обработать все виды поверхностей. Консольно-фрезерные, бесконсольно-фрезерные, продольно-фрезерные и станки непрерывного действия

являются станками общего назначения и могут применяться для обработки заготовок самых разнообразных деталей. В отличие от станков общего назначения для выполнения определенных фрезерных операций применяют фрезерные станки

целевого назначения

. К числу таких станков относятся зубо-фрезерные, резьбофрезерные, шпоночно-фрезерные и др. В связи с развитием крупносерийного и массового производства в настоящее время широко внедряются в производство фрезерные станки, предназначенные для получения деталей определенной конфигурации. Такие станки сконструированы с учетом наибольшей производительности и часто имеют автоматизированное управление. В отличие от станков целевого назначения их называют

специальными

. К числу специальных относятся станки, применяемые в часовой промышленности; станки для фрезерования сверл, метчиков, разверток; станки, применяемые в автомобильной, тракторной и станкостроительной промышленности для фрезерования на автоматических и поточных линиях; копировально-фрезерные станки и т. п. В связи с быстрым развитием техники изделия часто меняют конфигурацию, поэтому применение специальных фрезерных станков, не позволяющих в отличие от станков общего назначения производить переналадку их на обработку любых заготовок, не всегда является выгодным. В последние годы широкое применение начинают находить так называемые

агрегатные фрезерные

станки, которые позволяют производить любую комбинацию составляющих их сменных унифицированных узлов (агрегатов) в соответствии с конфигурацией изготовляемой детали и расположением обрабатываемых поверхностей. Для перехода на обработку других заготовок достаточно сменить или перекомпоновать отдельные узлы агрегатного станка. На рис. 19 показан агрегатный фрезерный станок.

| предыдущая страница | оглавление | следующая страница |

Широкоуниверсальные станки

Широкоуниверсальные фрезерные станки служат для фрезерной обработки деталей из чугуна, стали и сплавов из других материалов. Отличаются они от горизонтально-фрезерных, наличием еще одной шпиндельной головки, установленной на выдвижном хоботе. Она может поворачиваться под всяким углом в двух взаимно перпендикулярных плоскостях. Возможна как раздельная, так и одновременная работа обоими шпинделями. Накладная фрезерная головка устанавливается на поворотной головке станка для дополнения универсальности. Это дает возможность обрабатывать заготовки сложной формы как фрезерованием, так и сверлением, зенкерованием и растачиванием.

В некоторых широкоуниверсальных станках нет консольной панели, а вместо нее по вертикальным направляющим станины, двигается каретка. Каретка имеет горизонтальные направляющие для салазок с рабочей вертикальной поверхностью. Часто с помощью их устанавливают дополнительные устройства, делительный стол или же любое делительное приспособление.

Фрезерная группа токарных станков состоит из всех, ранее перечисленных моделей. Различают их по габаритам и характеру выполняемых работ, но все они в равной степени применяются в промышленности. Каждый тип служит для выполнения особых работ, которые нельзя выполнить на станках иного типа.

Технические данные целиком зависят от производителя и марки конкретного станка, а качество выполненных работ — от профессионализма мастера который на них работает.