свободная ковка

Материалы сайта о свободной ковке

Свободная ковка:функциональные особенности Свободная ковка может быть ручной и машинной. При ручной ковке изготовляются только мелкие поковки. Такая ковка применяется в небольших ремонтных мастерских.

Машинная ковка является основным видом свободной ковки в области машиностроения.

Технология свободной ковки

Для изготовления поковок любой формы и размера требуется заранее разработанная технология. Благодаря ковке металл под давлением пресса или ударом молота деформируется. Деформация может быть пластической и упругой. Пластическая отличается от упругой тем, что первая остается при воздействии силы, а вторая исчезает.

Технологический процесс состоит в том, чтобы увеличить пластичность с помощью увеличения температуры. При нагреве металла сопротивление уменьшается, что способствует изменению формы металла.

Основные операции свободной ковки

Основные операции ковки: осадка, прошивка, протяжка, гибка, рубка, кузнечная сварка и закручивание.

Благодаря осадке происходит уменьшение высоты заготовки. Этот процесс помогает увеличить поперечное сечение. При этом может быть полная (осадка всей заготовки) и неполная осадка (осадка только одного места заготовки). Неполную осадку зачастую называют высадкой.

Протяжка используется для того, чтобы увеличить длину заготовки благодаря уменьшению её поперечного сечения. Процесс происходит в обжатии ударами молотка заготовки от её середины до краев.

Прошивкой называют операцию, выполняемую для того, чтобы получить отверстие в поковке. Для этого поковку нагревают, кладут над отверстием в наковальне и наносят удары по пробойнику, который устанавливается сверху.

Рубка позволяет разделить поковку на части. Заготовку с одной надрубают зубилом, а потом поворачивают на 180 градусов и отрубают.

Кузнечная сварка служит для скрепления металлических частей. Определенные места сварки нагревают до нужной температуры, а потом сваривают частями и небольшими ударами кувалдой.

Преимущества и недостатки свободной ковки

Преимуществом свободной ковки является ее универсальность в отношении форм, массы, и размеров заготовок. Также нет необходимости приобретать дорогостоящую технологическую оснастку. Такой вид ковки позволяет использовать сравнительно маломощные машин при концентрированной трате сил ковки бойками в малом объеме деформируемого металла.

Среди недостатков стоит отметить низкую производительность, низкий коэффициент использования металла. Отношение веса детали к весу поковки в среднем достигает 0,65-0,6.

Инструмент для свободной ковки с помощью молота

Применение того или иного инструмента зависит от выбранного способа осадки.

Основные способы осадки:

- на универсальных плоских бойках,

- на специальных осадочных плоских или сферических плитах

- в кольцах

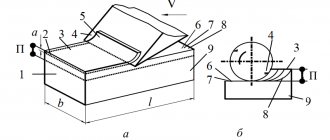

Размеры универсальных плоских бойков (рис. П.1.1)

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Однако, существует также технология металлообработки, когда заготовку не нагревают, а куют холодной. Такой прием позволяет получить не менее прочные изделия, без нагревания заготовка прессуется и изгибается.В таблице указаны пределы температур, при которых тот или иной металл можно ковать.

Кузнечные операции на молотах свободной ковки

При свободной ковке под молотами применяются те же кузнечные операции, что и при ручной ковке, т. е. рубка, вытяжка, осадка, гибка, закручивание, прошивка и пробивка отверстий и отделка поверхностей. Приемы ковки под молотами несколько отличаются от приемов работ, применяемых при ручной ковке. Опишем основные приемы работы и правила применения кузнечных инструментов при выполнении основных видов кузнечных операций под молотами свободной ковки. Рубка. Для разрубки металла под молотами употребляются кузнечные топоры. Металл под молотами, как правило, рубят в горячем виде. Рубка металла производится при температуре не ниже 700°. Заготовки рубят под молотами различными способами. Первый способ. Нагретую заготовку 4 кладут на нижний боек 2, намечают место рубки и ставят на него топор 3. Под ударом бойка лезвие топора врезается в металл и вытесняет его в сторону меньшего сопротивления, т. е. в сторону 5. Топор же будет двигаться по линии А—Б. Надрубив таким образом заготовку до середины, поворачивают ее на 180°, ставят топор в точку, находящуюся против места рубки, и ударами молота отрезают оставшуюся часть. Часть 5 заготовки отрежется. При этом способе рубки получается заусенец 7, который затем отрубается с помощью накладок или квадрата. Второй способ. Рубят с помощью топора и квадрата. Заготовка 1 прорубается почти насквозь, лезвие топора 2 немного не доводится до нижнего бойка 3 во избежание его порчи. Затем заготовку немного поднимают, подводят под надрубленную часть квадрат 4; топор при этом вынимается, и ударом бойка 5 заготовка разрубается. Третий способ. Заготовка кладется на боек 5 и прорубается с двух противоположных сторон топором 2, причем между местами рубки оставляют небольшой перешеек. Затем топор заводится обухом в разрез, и ударами бойка 4 по лезвию узкий перешеек металла прорезается. Наиболее распространенный и безопасный способ — второй. Заусенцы, образующиеся при рубке, должны обязательно удаляться отсечкой (просечкой) с помощью квадратов и накладок. Ковать заготовку с заусенцами нельзя, так как в дальнейшем это может повлечь за собой образование нажимов. Вытяжка (протяжка). Вытяжка производится на бойках. При такой вытяжке краями бойков 3 и 2 почти весь вытесняемый металл пойдет на удлинение заготовки 1. То же можно получить, если производить вытяжку на узких бойках или через раскатку 4, для чего между верхним бойком и металлом кладут специальную раскатку (разгонку), которая в этом случае будет действовать как узкий боек, т. е. разгонять металл по длине заготовки. Самой производительной вытяжкой считается вытяжка на узких бойках. В больших кузницах имеются молоты с узкими бойками для вытяжки и с широкими бойками для выглаживания, т. е. выравнивания поверхности заготовки после ее вытяжки на узких бойках. Вытяжку ведут постепенно по длине заготовки, начиная обычно с середины. Короткие заготовки тянутся с конца. При вытяжке слитка ковка начинается с середины, чтобы дефекты, расположенные у прибыльной и донной частей, в отходы, т. е. в отрезаемые части слитка — прибыль и поддон. После нескольких ударов по одной стороне заготовку поворачивают на 90°, проковывают эту сторону, затем возвращают в первоначальное положение и т. д. Таким образом, заготовку можно вытянуть на необходимую длину и до требуемого поперечного сечения. Но вытяжку не всегда удается вести в таком порядке. При ковке под молотами заготовка охлаждается от нижнего бойка быстрее, чем от верхнего, так как верхний боек соприкасается с металлом только во время удара, а нижний боек в течение всего времени ковки. Неравномерное охлаждение заготовки (ее низа и верха) может привести ее к искривлению — конец заготовки изогнется. Поэтому повернуть заготовку на 90°, не нарушая равновесия, нельзя. Заготовку в этом случае поворачивают на 180°, т. е. на противоположную сторону, и продолжают вытяжку, при которой заготовка выпрямится; затем заготовку поворачивают на 90 и производят удары молотом по боковой стороне. Для полной вытяжки требуется нагреть металл до ковочной температуры по всей длине заготовки. При ковке крупных деталей полная вытяжка производится частями; нагрев частей происходит поочередно: сначала одного конца, а после его вытяжки — другого и т. д. Когда нужна местная вытяжка, дается местный нагрев. Вытягивать металл нужно быстрыми и сильными ударами; в этом случае удары проникают в глубь металла; зерна его измельчаются по всему сечению. Слабые удары деформируют только поверхностные слои металла, а внутренние слои будут вытягиваться меньше. В результате между внутренними и наружными слоями появятся могут вызвать трещины в металле. Вытяжка производится на плоских вырезных и комбинированных бойках (верхний боек — плоский, нижний — вырезной). Круглые изделия вытягиваются в вырезных бойках с более высокой скоростью, чем в плоских, так как в вырезных бойках металл меньше течет в поперечном сечении, чем при ковке в плоских бойках. Производительность вытяжки в вырезных бойках на 20—30% больше производительности вытяжки в плоских, производительность же вытяжки в комбинированных бойках больше, чем в плоских, но меньше, чем в вырезных бойках. Осадка и высадка. Осадка — операция, при которой площадь поперечного сечения заготовки увеличивается за счет уменьшения ее высоты. При осадке происходит растяжение металла, что вызывает в нем большие напряжения. Перед осадкой заготовку нужно нагреть до высокой температуры по всему сечению и по всей длине. Осадку применяют в следующих случаях: 1) когда следует перепутать волокна в металле или придать им такое направление, которое улучшало бы качество изделия (например, при ковке шестерен); 2) когда проковывается заготовка заданного веса, но недостаточного сечения; 3) когда из имеющейся заготовки нельзя получить заданный уков. При осадке необходимо добиваться, чтобы длина заготовки была не более 2,5 ее диаметра или стороны квадрата. При длине заготовки более 2,5 диаметра в процессе осадки может произойти искривление заготовки, и даже она может вылететь из-под бойков. При осадке вся заготовка нагревается равномерно, затем вертикально ставится на нижний боек молота, и под ударами верхнего бойка по торцу ее сечение увеличивается за счет уменьшения высоты. В процессе этой операции заготовку нужно все время поворачивать вокруг ее вертикальной осн. Для того чтобы процесс осадки шел более интенсивно, пользуются полукруглыми или овальными раскатками. Под конец осадки применяют железную полосу толщиной 3—4 мм и шириной 70—80 мм, после чего поковка проглаживается под плоскими бойками. Высадка середины или конца у короткой заготовки производится с помощью колец. Для того чтобы облегчить извлечение невысаживаемого конца из кольца, по внутреннему диаметру кольца делается уклон 6—7%. Но можно делать кольцо и без уклона; в этом случае поковка освобождается из кольца с помощью подкладок и надставного кольца. Высадка середины короткой заготовки производится также с помощью колец. Перед высадкой концы заготовки протягиваются на необходимый размер. Затем один конец заготовки вставляется в нижнее кольцо 3, установленное на боек 6, а на другой конец надевается верхнее кольцо 4. Бойком 5 молота по заготовке 2 и верхнему кольцу 4 наносятся удары, и происходит высадка средней части заготовки. Для высадки средней части нужно, чтобы стенки внутреннего отверстия в одном кольце имели уклон 6—7%, в противном случае освободить поковку от колец будет очень трудно. Пробивка и прошивка отверстий. Отверстия в толстых болванках пробиваются под молотами, причем этот процесс происходит иначе, чем при ручной ковке. Вместо пробойника применяют прошивни. Схема пробивки. Заготовку 1 кладут на нижний боек 2 молота без каких-либо подкладок или колец. Затем на заготовку накладывают прошивень 3 и ударами молота по прошивню вгоняют его в металл. Так как заготовка плотно лежит на плоской поверхности бойка, то металл потечет из-под прошивня в стороны, что вызовет увеличение размеров заготовки по диаметру (как говорят, поковка «раздается»), а также ее коробление (изгибание кверху). Затем заготовку поворачивают на 180°. На обратной стороне заготовки будет проступать несколько потемневшее очертание от основания прошивня. На это место устанавливают тот же прошивень и ударами молота вгоняют его в заготовку. При пробивке отверстия с другой стороны заготовки металл из-под прошивня будет вырван. Эта вырванная часть металла 4 называется «выдрой». Для того чтобы прошивень не застрял в металле в начале пробивки, его после проверки правильности установки и легкого удара по нему бойком 6 приподнимают и в образовавшееся углубление насыпают угольную пыль. При последующих ударах уголь сгорает, образующиеся газы стремятся вытолкнуть прошивень из отверстия заготовки и тем самым облегчают его освобождение из отверстия после пробивки. Другой способ освобождения прошивня с помощью кольца. На заготовку, в которой находится прошивень, ставят кольцо 5 и наносят по нему легкие удары молотом. Заготовка разгибается, и прошивень освобождается. После пробивки в заготовке получается отверстие неправильной формы, так как прошивень имеет форму конуса. Отверстие поэтому доводится, или, как говорят, калибруется, до требуемых размеров и формы конусными или бочкообразными оправками (калибрами). Гибка. Часто приходится изгибать отковываемую заготовку или деталь под разными углами. При ковке под молотом заготовку зажимают между бойками молота и, ударяя кувалдой по свободному концу заготовки, ее изгибают. В этом случае внешние слои металла вытягиваются, в внутренние слои сжимаются. Перед гибкой производится местный нагрев, т. е. нагревается только то место, в котором будет изгибаться заготовка. При свободной ковке, когда это возможно, гибку необходимо производить с помощью подкладных штампов. Для гибки в подкладных штампах требуется гораздо меньше времени, а размеры поковки получаются более точными. Подкладные штампы применяются тогда, когда необходимо отковать большое количество одинаковых изделий, чтобы оправдать затраты на изготовление подкладного штампа. Отделка поверхностей. Поверхности поковки отделывают проглаживанием. Поковка получает ровную поверхность. Поковки проглаживаются с помощью гладилок, конструкция которых зависит от формы поверхности поковок. Плоские поковки иногда проглаживаются плоскими бойками нанесением легких ударов. Проглаживание производится в конце ковки, когда окалина уже сбита. При необходимости подогрева для проглаживания с поковки удаляют образующуюся окалину. Проглаживание — завершающая операция процесса ковки, поэтому ее совмещают с проверкой размеров поковки по заданному чертежу. Если поковка имеет сложную и особенно несимметричную форму, то проверку ведут по шаблону, для чего его накладывают на поковку; при этом можно видеть, насколько поковка изготовлена правильно или в каких местах ее нужно поправить. Применение подкладных штампов. В последнее время все шире распространяется свободная ковка под молотами и подкладных штампах. Применение подкладных штампов не требует больших затрат, а потому их изготовление экономически оправдывается при ковке даже небольших партий деталей. Основное преимущество подкладных штампов сводится к тому, что течение металла в них ограничивается стенками штампа и получающиеся поковки по своей точности приближаются к штампованным. Это позволяет резко уменьшить припуск на механическую обработку, что снижает расход металла и общую трудоемкость изготовления детали. Кроме того, облегчаются условия работы кузнеца, а производительность труда увеличивается в 5—6 раз.

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Какие типы бойков применяются на молотах при свободной ковке? 2. Расскажите об основном кузнечном инструменте. 3. Какие приспособления используются для посадки в печь, выдачи заготовок и подачи их к молоту? 4. Расскажите о приспособлениях для транспортировки заготовок. 5. Каким инструментом рубят металл? 6. Какие способы рубки вам известны? 7. Для чего применяется вытяжка? 8. Отчего изгибается заготовка при вытяжке и как этот недостаток исправить? 9. Откуда следует начинать ковку при вытяжке слитка? 10. Почему вытяжка на вырезных бойках более производительна, чем на плоских бойках? 11. Для каких целей и в каких случаях применяется осадка заготовки? 12. Как нужно нагревать металл при полной осадке заготовки? 13. Каким условиям должна отвечать заготовка (по размерам), чтобы при осадке она не искривлялась? 14. Какими кузнечными инструментами нужно пользоваться, чтобы вести осадку более интенсивно? 15. Как высадить конец заготовки? 16. Как высаживается середина заготовки? 17. Как осуществляется высадка конца длинной заготовки, которую нельзя высадить под бойками молота? 18. Как высаживают конец короткой заготовки в кольцах? 19. Как высаживают середину короткой заготовки в кольцах? 20. Какая разница между пробивкой и прошивкой отверстий? 21. Как пробивают отверстие? 22. Чему равна высота выдры при пробивке, при прошивке отверстий? 23. В каких случаях применяется прошивка? Пробивка? 24. Как производится гибка заготовки под молотом? 25. Как отделывается поверхность поковки? 26. Расскажите о применении подкладных штампов.

содержание .. 91 92 ..

Раскатки

Раскатки ( рис . П.1.3 1–5 и 34) изготовляют из сталей 40–50. Короткие ручки раскаток небольших размеров изготовляют оттяжкой концов. Длинные ручки (иногда до 2,5 м) применяют вставные из сталей 10–20. Глубокое отверстие под ручку прошивается пробойником. Затем полукруглым зубилом вокруг отверстия, отступая от его края на 10–20 мм, вминается неглубокая канавка. Ручка предварительно утолщенным высадкой концом вставляется в подготовленное таким образом отверстие и зачеканивается со всех сторон с помощью пробойника ударами по внутреннему краю указанной канавки. Применяют также другой способ крепления ручек. При этом в специально утолщенном конце уложенной плашмя раскатки надрубают канавку глубиной до оси раскатки и длиной примерной 1,0–1,5 толщины раскатки. Затем в канавку устанавливают плашмя конец ручки и забивают его до дна канавки. После этого, проковывая утолщенный конец раскатки до нужных размеров, заковывают в ней конец ручки.

Раскатку, например, овальную (рис. П.1.3, .3) или фасонную (рис. П.1.3, 5), накладывают на осаживаемую заготовку так, чтобы она перекрывала лишь часть верхней торцовой поверхности заготовки, а затем верхним бойком вдавливают раскатку в заготовку. После этого раскатку перемещают и производят следующий нажим, подвергая таким образом торцовую поверхность обработке по частям за несколько нажимов. Такой процесс обработки осаживаемой заготовки называют разгонкой. Усилие, передаваемое верхним бойком, при этом распределяется на меньшую площадь и получается достаточным, чтобы произвести осадку всей заготовки по частям. Кроме того, вдавливание раскатки вызывает интенсивное течение металла в стороны от нее. Используя это, можно при осадке значительно уменьшить образующуюся бочкообразность и, если нужно, получить утолщенную часть непосредственно у торца заготовки.

Рис. П.1.3. Основной инструмент для машинной ковки: Раскатки: 1 – круглая; 2 – полукруглая; 3 – овальная; 4 – прямоугольная; 5 – фасонная; 6 – обжимка для круглого профиля; 7 – обжимка для квадратного профиля; 8 – вырезные бойки; 9 – вкладыши вырезных бойков; 10 – оправка коническая; 11 – оправка цилиндрическая; 12 – скоба; 13 – козлы; 14 – пережимка прямая круглого профиля; 15 – то же сложного профиля; 16 и 17 – пережимки фасонные, прошивни; 18 – цилиндрический; 19 – конический; 20 – клиновидный; 21 – пустотелый; 22 – надставка цилиндрическая; 23 – надставка пустотелая; 24 – кольцо; 25 и 26– калибровочная оправка бочкообразная, коническая; 27 – гибочный штамп; 28 – вилка прямая; 29 – вилка согнутая, топоры; 30 – двусторонний; 31 – односторонний; 32 – угловой; 33 – фасонный; 34 – квадрат

Виды кузнечной обработки

Существуют основные виды ковки металла:

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка подразумевает то, что заготовки не ограничены никакими формами. Или же материал будет закреплен с одной стороны на наковальне. К этому технологическому приему относиться и ручная ковка металла, когда изделию придают форму, используя кувалду или молоток. Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

При проковке поверхности заготовки улучшается свойство металла. Крупные кристаллы материала размельчаются, структура станет более мелкозернистой и однородной. К тому же, при поковке завариваются внутренние раковины, упрочняя тело заготовки.

Машинная ковка — более современный вариант обработки. Такая технология используется в массовой, тяжелой промышленности. При этом используют механизированные молоты (с массой от 40 килограмм до 5 тонн), ковочные машины или прессы. Вес заготовок и конечных поковок порой может достигать нескольких десятков тонн.

ПОСМОТРЕТЬ Индукционный нагреватель на AliExpress →

Штамповка. Такой технологический прием позволил сделать производство массовым. При изготовлении изделий металл ограничивается штампами и при деформации получает нужную форму.

Штамповка используется в массовом производстве, где важно получить большое количество продукции. Свободная ковка, как правило, используется в мелкосерийном и единичном производстве.

Оборудование и инструменты

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка.

При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

- Кузнечный очаг → ПОСМОТРЕТЬ на AliExpress

- Наковальня → ПОСМОТРЕТЬ на AliExpress

- Клещи.

- Молот → ПОСМОТРЕТЬ на AliExpress

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Бойки

Кромки рабочих поверхностей бойков во избежание надкусывания ими металла заготовок должны быть закруглены по достаточно большим радиусам.

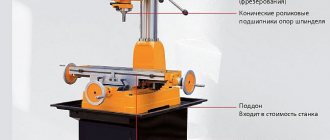

Бойки для молотов изготовляют обычно коваными из сталей 50 и 60 или из штамповых сталей типа 5ХНТ, 5ХНМ и др., бойки и плиты для прессов – литыми или коваными из стали 35 или 50.

Ввиду ударного характера работы молотов, бойки крепят на ласточкином хвосте клином и шпонкой, верхний боек – непосредственно в бабе молота, нижний – на шаботе или на переходной подушке. В связи с тем, что хвостовики ковочных бойков делают обычно узкими, бойки опирают не на них, а на заплечики. К подвижной поперечине и столу пресса бойки крепят болтами или также на ласточкином хвосте. Размеры мест крепления бойков указывают в характеристике ковочного оборудования. При этом у молотов наклон боковых граней ласточкиных хвостов обычно 5 или 7°.

Как было отмечено, осадка заготовки при h0/d0 > 2,5 сопровождается продольным изгибом. У цилиндрической заготовки направление продольного изгиба предопределяется наличием искривления ее оси перед осадкой, непарал- лельностью ее оснований, непараллельностью бойков, а иногда и неравномер- ностью прогрева заготовки. Значение предельно допустимого отношения h0/d0 для осадки при неблагоприятных условиях снижается до 2. Ограниченное число возможных плоскостей продольного изгиба у заготовки квадратного (только две) и прямоугольного (только одна) поперечных сечений может увеличить предельно допустимое отношение высоты заготовки к ее толщине.

Незначительный продольный изгиб может быть исправлен осадкой, при которой верхний боек прикрывает лишь часть заготовки (рис. П.1.2).

При более значительном продольном изгибе следует производить постепенную осадку, чередуя ее с правкой обжатиями между плоскими бойками, для чего заготовка каждый раз кантуется и укладывается на нижний боек плашмя.

По мере увеличения площади поперечного сечения осаживаемой за- готовки осадка становится все более затруднительной. При этом усилие, развиваемое ковочным оборудованием, может оказаться недостаточным для осадки 59 одновременным обжатием всей торцовой поверхности заготовки. В таких случаях осадку выполняют с помощью раскаток.