Для электродуговой сварки нужно электричество определенных параметров: большой силы (ампеража), низкого напряжения (вольтажа). Под воздействием тока между концом электрода и свариваемым металлом формируется мощный электрический разряд, выделяется большое количество теплоты. В качестве источников питания сварочной дуги применяются различные преобразователи. За историю существования ручной электросварки для розжига дуги созданы устройства, генерирующие переменный и постоянный ток. Сначала были трансформаторы, после появления полупроводников были созданы выпрямители. Генераторы преобразуют в электроток энергию сжигания жидкого или сухого топлива. Инверторы – источники нового поколения, у них возможности питания дуги гораздо шире, чем у трансформаторов. При выборе сварочного аппарата желательно учитывать преимущества и недостатки устройств.

Краткая историческая справка о развитии источников питания для дуговой сварки.

| Тип сварочного источника питания | С какого года используется (ориентировочно) |

| Сварочный преобразователь (электродвигатель + генератор) | ≈ 1905 |

Трансформатор | ≈ 1920 |

| ≈ 1950 |

Сварочный тиристорный выпрямитель | ≈ 1970 |

Сварочный инвертор | ≈ 1980 |

Источники питания для дуговой сварки обеспечивают процесс сварки электрической энергией. В тоже время, они оказывают существенное влияние на характер протекания процесса сварки (в первую очередь, на качество и производительность). Поэтому более глубокое понимание свойств источников питания и принципов их работы является обязательным для тех, кто собирается работать в области сварки (хотя, конечно, нижеприведенная краткая классификация источников питания и несколько упрощенное рассмотрение их свойств не предполагают предоставления полной информации по этому вопросу).

2.1.2. Вольт-амперная характеристика дуги (вах)

Важнейшей характеристикой дуги является зависимость напряжения на ней от величины тока. Эта характеристика называется волтамперной. Имеет место статическая вольт-амперная характеристика и динамическая вольт-амперная характеристика.

увеличивается температура дуги, усиливается термическая ионизация, возрастает число ионизированных частиц в разряде и падает электрическое сопротивление дуги .

Напряжение на дуге равно

.

Зависимость напряжения на дуге от тока при медленном его изменении называется статической вольт-амперной характеристикой дуги.

Статическая характеристика дуги зависит от расстояния между электродами (длины дуги), материала электродов и параметров среды, в которой горит дуга.

а) Статическая вольт-амперная характеристика

, —

напряжение на дуге;

—

сумма околоэлектродного падений напряжений;

—

напряженность поля в столбе дуги;

зависит от тока и условий, в которых горит дуга. Статические вольт-амперные характеристики дуги имеют вид:

Чем больше длина дуги, тем выше лежит ее статическая вольт-амперная характеристика. С ростом давления среды, в которой горит дуга, также увеличивается напряженность Е

и поднимается вольт-амперная характеристика. Охлаждение дуги существенно влияет на эту характеристику. Чем интенсивнее охлаждение дуги, тем больше от нее отводится мощность. При этом должна возрастать мощность, выделяемая дугой. При заданном токе это возможно за счет увеличения напряжения на дуге. Таким образом, с ростом охлаждения вольт-амперная характеристика поднимается. Этим широко пользуются в дугогасительных устройствах аппаратов.

ВАХ дуги (рис.1) приведена для небольших плотностей токов (до 100 А/мм 2 ). При дальнейшем увеличении тока ВАХ становится горизонтальной. Если продолжить увеличение тока – напряжение начнет увеличиваться.

Краткая классификация источников питания для дуговой сварки

Как это показано на схеме ниже, источники питания для дуговой сварки могут быть классифицированы по различным признакам.

По первому признаку источники питания классифицируются в соответствии со способом производства энергии: преобразуется ли она из силовой сети питания (что имеет место в трансформаторах, выпрямителях и электронных источниках питания) или вырабатывается самими источниками питания (как это имеет место в случае использования генераторов).

По второму признаку источники питания классифицируются в соответствии со способом преобразования электрической энергии:

— путем использования трансформаторов, которые преобразуют относительно высокое напряжение силовой сети в более низкое напряжение для сварки переменным током; — путем использования сварочных выпрямителей, состоящих из трансформатора (для понижения напряжения силовой сети) и блока выпрямления для преобразования переменного тока в постоянный; — путем использования электронных источников питания (например, сварочных инверторов); — путем использования сварочных преобразователей, состоящих из сварочного генератора, вращение ротора которого обеспечивается электрическим двигателем; — путем использования сварочных агрегатов, состоящих из сварочного генератора, вращение ротора которого обеспечивается двигателем внутреннего сгорания (строго говоря, в агрегате происходит преобразование не электрической энергии, а механической в электрическую).

Третьим классификационным признаком является способ получения энергии: источники питания могут быть зависимыми (все кроме агрегатов, т.к. получают энергию от стационарной электрической сети) и автономными (агрегаты, т.к. их генератор подсоединен к двигателю внутреннего сгорания).

По четвертому признаку источники питания классифицируются в соответствии со способом регулирования параметров сварки. В трансформаторах, выпрямителях это может быть выполнено с помощью подвижных катушек, подвижных магнитных шунтов, секционированием витков вторичной обмотки и другими способами.

Пятым классификационным признаком является род тока сварки, который обеспечивают источники питания: переменный (AC), постоянный (DC) или оба, как AC, так и DC (комбинированные источники питания).

По шестому классификационному признаку источники питания классифицируются в соответствии с формой внешней (статической) вольт-амперной характеристики (ВВАХ). Внешней вольтамперной характеристикой источника питания является зависимость среднего значения напряжения на клеммах источника от силы тока в сварочной цепи. Она может быть либо падающей (CC — constant current), либо жесткой (CV — constant voltage). И в том и другом случаях эти определения не совсем точны и являются условными, принятыми в сварочной практике. Более подробно о вольт-амперной характеристике см. Вольт-амперная характеристика дуги

Uхх – напряжение холостого хода

Источники питания с падающей ВВАХ характеризуется следующими основными свойствами:

— имеют высокое напряжение холостого хода (≈ 2 … 2,5 раза выше рабочего напряжения дуги); — напряжение на клеммах источника питания падает существенно при повышении тока сварки; — имеют ограниченный ток короткого замыкания (не выше, чем 1.1 … 1.3 от номинального тока сварки).

Для источников питания с жесткой ВВАХ характерны следующими основными свойствами:

— напряжение холостого хода лишь незначительно превышает рабочее напряжения дуги; — напряжение на клеммах источника питания падает незначительно при повышении тока сварки; — ток короткого замыкания может достигать очень высоких значений (в 2 … 3 раза превышающих номинальный ток сварки).

Форма внешней вольтамперной характеристики источника питания определяется экспериментально путем измерения напряжения на внешних зажимах источника питания (Uн) и тока в цепи (I) при плавном или ступенчатом изменении сопротивления нагрузки (Rн) и при неизменных значениях напряжения холостого хода, активной и индуктивной составляющих внутреннего сопротивления источника питания. По мере снижения сопротивления нагрузки повышается ток в цепи, увеличивается падение напряжения внутри источника питания и, соответственно, снижается напряжение на внешних зажимах источника питания (Uн). Темп снижения напряжения Uн (другими словами, наклон внешней вольтамперной характеристики) определяется значением внутреннего сопротивления источника питания. Чем выше внутреннее сопротивление источника питания, тем более крутой становится внешняя вольтамперная характеристика источника питания.

Статическую ВВАХ не следует путать с динамической характеристикой источника питания, которая характеризует скорость изменения мгновенных значений силы тока в сварочной цепи.

Ниже в таблице представлены данные для выбора рода тока и формы ВВАХ источника питания в зависимости от способа дуговой сварки.

| Способ сварки | Постоянный ток | Переменный ток | |

| Падающая | Жесткая | Падающая | |

| Ручная дуговая сварка покрытым электродом (MMA) | да | нет | да |

| Дуговая сварка вольфрамовым электродом в инертном газе (ТИГ) | да | нет | да |

| Механизированная дуговая сварка плавящимся электродом в защитном газе (МИГ/МАГ) | нет | да | нет |

Сварочные источники питания также рассчитываются на разный режим работы, который оценивается относительной продолжительностью работы (ПР; иногда обозначается ПН – Период Нагрузки):

ПР = (время работы (сварки) / время всего цикла (сварки и паузы) = 10 мин) * 100%

Длительность всего цикла работы (сварки и паузы) для источников принята равной 10 минутам. Например, если ПР = 20%, то это означает, что после 2-х минут сварки на номинальном токе необходимо, чтобы источник остывал не менее чем 8 минут. В противном случае он может перегреться и выйти из строя.

Четыре вида преобразователей

Основное различие между источниками питания сварочной дуги, определяющее их технические характеристики, массу, габариты и сферу применения — это различия по принципу преобразования электротока.

Существуют следующие виды источников:

- трансформаторы;

- выпрямители;

- преобразователи;

- инверторы.

Особняком стоят генераторы, так называемые агрегаты. Эти машины — не вторичные, а первичные источники энергии, они не преобразуют тем или иным способом питание от городской или промышленной сети, а вырабатывают его сами.

Как правило, агрегаты строятся на базе двигателя внутреннего сгорания — бензинового или дизельного. Первые — дешевле, вторые имеют большую мощность и моторесурс.

Конструктивные особенности сварочных трансформаторов

Регулирование тока сварочного трансформатора осуществляется различными способами. В настоящее время наиболее используемыми из них являются:

При введении магнитного шунта в магнитопровод трансформатора, часть магнитного потока создаваемого первичной обмоткой отводится магнитным шунтом и поэтому эта часть магнитного потока минует вторичную обмотку. При этом эффективность передачи энергии от первичной обмотки на вторичную снижается и, в результате, ток сварки уменьшается. При втором способе, когда обмотки разводятся, ухудшается их магнитная связь и снижается эффективность передачи энергии от первичной обмотки на вторичную. В результате чего ток сварки снижается. Оба эти способа обеспечивают плавное регулирование тока сварки. Причем, благодаря постоянству количества витков обмоток, напряжение холостого хода трансформатора остается неизменным. Сварочные трансформаторы этого типа обеспечивают ВВАХ падающего типа, и, таким образом, подходят для ручной дуговой сварки покрытыми электродами.

Технология

Весь технологический процесс ручной дуговой сварки, как и в случае с другими способами сварки, делится на три основных этапа:

- подготовительный;

- основной;

- завершающий.

Подготовительный этап

Ввиду того, что ручная дуговая сварка используется очень часто в бытовых условиях, на подготовительном этапе необходимо осуществить процесс проверки сварочного оборудования на наличие неисправностей. Такая проверка осуществляется визуально до момента включения оборудования в электрическую сеть. После того как подключение в электрическую сеть произошло, необходимо осуществить проверку работы аппарата: звук работы источника тока должен быть равномерным, без тресков, от оборудования не должен исходить запах гари. Все индикаторные лампы в рабочем состоянии горят, а экраны диагностики оборудования показывают данные, которые соответствуют «холостой» работе.

Завершающим этапом является обезжиривание поверхностей с помощью специальных химических составов. При наличии влаги кромки свариваемых изделий потребуется просушить путем нагрева с помощью газовой горелки или паяльной лампы.

Основной этап

Основной этап – это этап собственно сварки:

- сварщик зажигает дугу касанием электрода поверхности свариваемых деталей (для лучшего зажигания на конце электрода находится графитовое покрытие). Если электрод зажигается плохо, необходимо постучать им о деталь либо установить электрод ребром с обмазкой к детали и сделать несколько круговых движений, пока дуга не загорится;

- после того как дуга была зажжена, электрод отводится на расстояние 1-3 мм от детали. Данное расстояние поддерживается на всем протяжении сварочного шва с целью избежать залипание электрода в сварочной ванне;

- направление движения электрода – вдоль сварочного шва, но с возможностью колебательных движений (порядок ведения электрода выбирает сам сварщик в зависимости от толщины свариваемых деталей и типа соединения);

- при завершении сварочного шва электрод круговыми движениями поднимается от сварочной ванны, но при сохранении дуги, что позволит избежать образование кратера.

Если сварка производится в отношении тонких деталей, то необходимо делать короткие швы с гашением дуги, однако, следует следить за тем, чтобы сварочная ванна полностью не погасла (не прекращалось свечение металла в шве, которое сварщик видит через темное стекло маски).

Завершающие работы

На завершающем этапе производятся стандартная для всех видов сварки очистка сварного соединения от шлака (его либо отбивают сварочным молотком, либо зачищают щеткой) и визуальный контроль соединения с целью выявления непроваров. Если были замечены какие-либо огрехи в выполнении шва, его либо зачищают и проваривают снова, либо вырезают с помощью болгарки и соединяют детали повторно с исправлением возможных недочетов.

Тиристорный сварочный выпрямитель

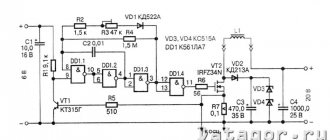

Упрощенная схема универсального тиристорного сварочного выпрямителя приведена ниже.

Тиристор представляют собой управляемый диод. Внешне тиристор выглядит также как и диод, но имеет дополнительный управляющий электрод, по которому он получает сигналы управления, и которые его отпирают (открывают) в заданный момент полупериода напряжения. Этот момент называется углом отпирания тиристора. Запирается тиристор автоматически (самостоятельно) при окончании полупериода напряжения, т.е. когда напряжение на нем снизится до нуля. Регулирование напряжения и тока на выходе источника питания осуществляется изменением угла отпирания тиристора. Чем меньше угол отпирания тиристора, т.е. чем большую часть полупериода напряжения он оказывается открытым, тем выше сила тока на выходе выпрямителя. При использовании больших углов отпирания тиристора значение выходных параметров снижается при одновременном повышении их пульсаций. Для снижения пульсации напряжения и тока на выходе тиристорных источников питания устанавливают большие катушки индуктивности. Индуктивность является эффективным средством по сглаживанию электрических сигналов, но, в то же время, она ухудшает динамические свойства источника питания.

Тиристорные выпрямители являются, как правило, универсальными, т.е. такими которые обеспечивают как падающие, так и пологопадающие внешние вольтамперные характеристики и таким образом, могут быть использованы как для ручной дуговой сварки покрытыми электродами, так и для полуавтоматической и автоматической сварки в защитных газах и под флюсом.

Финишные покрытия

Решая установить в помещении электрический тёплый пол, следует учесть некоторые моменты:

- какую роль будет выполнять тёплый пол (основной обогрев или дополнительный);

- какое финишное покрытие будет использоваться;

- какая допустимая высота поднятия уровня пола.

При этом именно финишное покрытие играет ключевую роль в подборе, поскольку не все виды покрытий и нагревательных систем сочетаются между собой.

Плитка

электрический теплый пол под плитку

- саморегулирующиеся и резистивные кабеля;

- стержневые маты;

- кабельные маты.

Однако с ИК пленками плитка сочетается плохо, поскольку материал пленки вступает в реакцию с плиточным клеем.

Ламинат

Плюсами паркета и ламината является их надежность, стойкость к износу.

Минусами при использовании как финишное покрытие поверх электрического тёплого пола является опасность перегрева отдельных участков, что приводит к изменению внешнего вида и характеристик покрытия.

Сочетаются они почти со всеми видами электрических полов. Хотя наиболее предпочтительной является плёночная система, поскольку монтаж ее лёгкий и быстрый, а нагрев максимально равномерный. Из кабельных систем оптимальным является саморегулирующийся кабель.

Линолеум

Плюсами линолеума являются:

- невысокая стоимость;

- простота укладки;

- разнообразие цветов и характеристик;

- износостойкость.

К минусам можно отнести:

- невысокую выносливость к механическим повреждениям;

- опасность перегрева от нагревательных систем, что приводит к деформации и изменению характеристик.

Лучше всего с линолеумом сочетаются саморегулирующиеся кабели и стержневые маты. Они не перегреваются и обеспечивают оптимальный температурный режим покрытия. А также отлично подходит для укладки под линолеум плёночный инфракрасный пол.

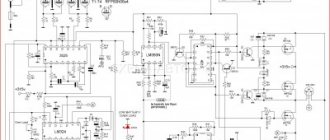

Основные свойства сварочных инверторов

В последнее время (начиная примерно с начала 80-х годов двадцатого века) все большее распространение получают сварочные инверторные источники питания. Основным блоком такого выпрямителя является инвертор – устройство, преобразующее постоянное напряжение в высокочастотное переменное.

Сварочный инвертор работает следующим образом. Сетевой выпрямительный блок преобразует переменное напряжение сети в постоянное. Затем это выпрямленное напряжение преобразуется с помощью инвертора в однофазное переменное высокой частоты (до 50 кГц и выше). Далее напряжение понижается трансформатором, вновь выпрямляется, сглаживается и подается на дугу. Благодаря тому, что на выходе инвертора напряжение имеет высокую частоту, размеры и вес трансформатора может быть резко снижен, так как эффективность трансформации повышается с частотой переменного тока. При этом также снижается длина провода первичной и вторичной обмоток. На рисунке ниже это показано на примере трансформатора мощностью 20 кВт: в одном случае трансформатор рассчитан на работу при частоте 50 Гц, а в другом — 50 кГц

Благодаря малому весу и размерам понижающего трансформатора инверторные источники питания также оказываются небольшими по габаритам и легкими, что, собственно говоря, и являются основным достоинством этих источников. Их рекомендуют использовать в тех случаях, где имеют значение малые масса и габариты – при сварке на монтаже, в быту, на ремонтных работах.

Другим достоинством является их универсальность, так как их внешние вольт-амперные характеристики могут быть любой формы, поскольку формируются искусственно с помощью системы управления с использованием обратных связей по току и напряжению (т.е. в реальном масштабе времени).

Благодаря своим высоким динамическим свойствам (т.е. высокому быстродействию) и возможности управления параметрами сварки в реальном масштабе времени эти источники питания обладают лучшими сварочными свойствами по сравнению с другими типами источников питания, а также часто наделяются дополнительными функциями, которые способствуют улучшению процесса сварки, такими как дистанционное управление, мягкий старт и др.

7.6.32

При водяном охлаждении элементов электросварочных установок должна быть предусмотрена возможность контроля за состоянием охлаждающей системы с помощью воронок для стока воды или струйных реле. В системах водяного охлаждения автоматов (полуавтоматов) рекомендуется использовать реле давления, струйные или температуры (два последних применяются на выходе воды из охлаждающих устройств) с работой их на сигнал. Если прекращение протока или перегрев охлаждающей воды могут привести к аварийному повреждению оборудования, должно быть обеспечено автоматическое отключение установки.

В системах водяного охлаждения, в которых возможен перенос по трубопроводам потенциала, опасного для обслуживающего персонала, должны быть предусмотрены изолирующие шланги (длину шлангов выбирают согласно требованиям 7.5.39).

Разъемные соединения и шланги системы водяного охлаждения рекомендуется располагать таким образом, чтобы исключить возможность попадания струи воды на электрооборудование (источник сварочного тока или др.) при снятии или повреждении шлангов.

Качество воды, используемой в системе водяного охлаждения, должно соответствовать требованиям, приведенным в табл.7.5.13, если в стандартах или технических условиях на соответствующее оборудование не приведены другие нормативные значения.

Табличка с техническими данными для сварочных аппаратов

В соответствии со стандартом ДСТУ IEC 60974-1 «Оборудование для дуговой сварки» Часть 1 «Источники питания для сварки» (“Arc welding equipment” Part 1: “Welding power sources”) вводятся следующие условные обозначения типов сварочных источников питания.

| Однофазный трансформатор | |

| Однофазный или трехфазный выпрямитель | |

| Однофазный или трехфазный инверторный выпрямитель |

В соответствии с этим стандартом также вводятся следующие условные обозначения основных способов сварки и рода тока сварки.

| Ручная дуговая сварка покрытыми электродами |

| Ручная дуговая сварка неплавящимся электродом в инертном газе |

| Дуговая сварка в среде инертного и активного газа плавящимся электродом, включая порошковую проволоку (МИГ/МАГ) |

| Дуговая сварка самозащитной порошковой проволокой |

| Дуговая сварка под флюсом |

| Плазменная резка |

| Плазменная строжка |

| Постоянный ток |

| Переменный ток |

В соответствии со стандартом ДСТУ IEC 60974-1 на табличке с техническими данными должны указываться: номинальный ток сварки напряжение дуги, ПР (ПН), а также напряжение холостого хода, требования к сети питания, форма ВВАХ, класс изоляции и другие технические сведения об источнике питания.

7.6.11

Электроприемники основного оборудования и вспомогательных механизмов электросварочных установок в отношении обеспечения надежности электроснабжения, как правило, следует относить к электроприемникам III или II категории (см. гл.1.2).

К III категории следует относить электроприемники всех передвижных и переносных электросварочных установок, стационарных электросварочных установок, перечисленных в 7.5.8, цехов и участков, а также других цехов и участков, если перерыв в электроснабжении используемого в них электросварочного оборудования не приводит к массовому недоотпуску продукции, простоям рабочих и механизмов.

Коэффициент полезного действия.

Сварка всегда сопровождается выделением большого количества теплоты, которое используется для расплавления свариваемых деталей. Практически вся потребляемая электрическая энергия трансформируется в тепловую энергию, при помощи которой происходит плавление металла и нагревание окружающего воздуха.

КПД при любых сварочных работах имеет различные значения и во много зависит от марки электродов, химического состава флюса, типа сварного соединения и скорости производимой сварки.

Для получения качественных сварных швов при организации процесса сварки обязательно следует учитывать все характеристики сварочной дуги и контролировать их в процессе работы. Это позволит оптимизировать весь процесс и максимально сократить побочные энергетические затраты. Соблюдение всех параметров сварочной дуги при выбранном типе сварки является необходимым условием обеспечения высокого качества работ. К тому же это позволит обеспечить длительный срок эксплуатации соединяемых конструкций.