Вал — это деталь машины, передающая вращающие усилия. Вал — это тело вращения цилиндрической, конической и другой формы, опирающееся на две или несколько опор. На валу могут быть закреплены шкивы, зубчатые колеса, фланцы, маховики и т. п.

Типовая технология изготовления валов:

- Очистка;

- Термообработка;

- Правка;

- Заготовительная операция (резка);

- Центрование;

- Токарная операция;

- Фрезерная операция;

- Сверлильная операция;

- Термообработка;

- Правка;

- Шлифовальная операция;

- Слесарная операция;

- Упаковка.

Виды заготовок для валов в единичном производстве:

- круглый прокат;

- поковки;

- штамповки;

- сварная заготовка из трубы и круглого проката;

- квадратный прокат.

Общие сведения

Для изготовления валов применяют стали следующих марок: 25, 30, 35, 40, 45; 45Г2, 40Х, 35ХС, 40ХС, 35СГ, 30ХН3, 35ХН3М, 45ХН2МФ и др. Чаще всего применяются стали 45 и 40Х. Для крупных валов и шпинделей применяют литые валы из высокопрочного чугуна марки ВЧ 45-5 (ГОСТ 7293–79). Главные требования к заготовкам для валов — хорошая прямолинейность и наименьший припуск на обработку. Отклонение от прямолинейности оси заготовки не должно быть более 0,1…0,15 мм на 1000 мм длины. При правке на специальных правильно-калибровочных станках отклонение от прямолинейности может быть достигнуто до 0,05 мм на 1000 мм. Типовая наладка станка:

- Патрон — длина до 5 диаметров вала;

- Патрон с центром — длина от 5 до 12 диаметров вала;

- Патрон с центром и люнетом — длина выше 12 диаметров вала.

- правка;

- бесцентровая обдирка (для калиброванных прутков не производится);

- разрезание на мерные заготовки;

- торцевание и выполнение центровых отверстий (при дальнейшей обработке на револьверном станке или автомате центрование прутка не производят).

Предварительная обработка кованых, штампованных и сварных заготовок предусматривает их очистку (удаление окалины, заусенцев, пригара, зачистка сварных швов (при необходимости)), обдирку или фрезерование, выполнение центровых отверстий (если механическая обработка будет производиться в центрах токарного станка). На этапе предварительной обработки проката проводят правку, обдирку, резку и выполнение центровых отверстий. Заготовительные операции для прутков обычно выполняют в следующем порядке:

Конструкции центров

Центры для токарной обработки могут иметь различную конструкцию. Самая распространенная представляет собой конус, на него надевается заготовка, а также хвостовик конической формы. Хвостовик должен совпадать с отверстиями пиноли и шпинделя станка.

Для закрепления заготовок с внешними конусами используются обратные центры. Конусообразное окончание должно совпадать с серединой хвостовика. Чтобы проверить совпадение в шпиндель вставляется центр и запускается на малых оборотах. Об исправности детали говорит отсутствие биения.

Задний центр чаще всего неподвижный, передний вращается с заготовкой и шпинделем. В результате трения выходят из строя обе поверхности, поэтому необходимо наносить смазку:

- мела — 25%;

- тавота — 65%;

- графита — 5%;

- серы — 5%.

Перед смешиванием необходимо растереть в порошок без комков серу и мел. Если не использовать смазку, поверхности центров разрушатся, изменится их конфигурация.

Во время точения заготовок на больших скоростях центры быстрее изнашиваются, увеличивается отверстие в торце самой детали. Чтобы уменьшить разрушение заднего конуса на него наплавляют износостойкий слой.

Стандартный центр используют при скоростях до 120 оборотов в минуту. Во время работы с громоздкими и тяжелыми заготовками на высоких оборотах, при выборке крупной стружки жесткости конструкции мало: деталь начинает вибрировать и может отжаться.

вращающийся центр

Поэтому используют вращающиеся центры, смонтированные в заднюю стойку. Он содержит шпиндель, который крутится в радиально-упорном подшипнике. При высоких нагрузках предпочтительнее роликоподшипник, при средних — шарикоподшипник.

Термическая обработка

Для уменьшения внутренних остаточных напряжений в заготовках, измельчения зерна и улучшения обрабатываемости лезвийным инструментом, поковки и штамповки из высокоуглеродистых сталей (С > 0,5 %) подвергают термической обработке (отжигу или нормализации). Отжиг осуществляют путем медленного нагрева заготовки по всему сечению до температур на 30–50 °С выше температуры критической точки Ас3, с выдержкой при этой температуре, и последующего медленного охлаждения заготовки вместе с печью. Нормализацию осуществляют путем медленного нагрева заготовки по всему сечению до температур на 30–50 °С выше критической точки Ас3, с выдержкой при этой температуре и последующим охлаждением на воздухе.

Правка

Большинство заготовок (особенно крупные и нежесткие) имеют погрешности формы (искривление). Для устранения искривления применяют правку (изгибом, растяжением, нагревом и т.д.). Правка – это операция по устранению погрешности формы (искривления) заготовок в горячем или холодном состояниях, осуществляемая вручную или на специальном оборудовании. Ручную правку прутка и заготовки для валов правят в холодном состоянии на ручных прессах (призмах). Точность ручной правки может быть достигнута в пределах 0,05…0,1 мм. Ручная правка является малопроизводительной операцией, и ее применяют для малых партий деталей, то есть в индивидуальном и мелкосерийном производствах. В основном на предприятиях применяется машинная правка, осуществляемая на молотах, правильно-калибровочных станках и правильно-эксцентриковых прессах, а также на гидравлических прессах с использованием специальных приспособлений. В ряде случаев заготовки правят не только перед механической обработкой, но и в процессе обработки, когда при снятии наружных слоев металла возникают внутренние остаточные напряжения, вызывающие искривление оси заготовки или ее коробление. Заготовки в виде поковок и штамповок при значительных диаметре и длине правят в нагретом состоянии под молотами и на эксцентриковых, гидравлических, пневматических, фрикционных прессах. Перед правкой валов определяют места, подлежащие правке, и правят валы, установив их на призмы.

Таблица 1 — Прокат сортовой стальной горячекатанный круглый. ГОСТ 2590-2006. Допуски на криволинейность.

| Номинальный диаметр проката, мм | Кривизна, % от длины, не более, для классов | |||

| I | II | III | IV | |

| До 25 вкл. | 0,2 | 0,5 | Не регламентируется | Не регламентируется |

| Свыше 25 до 80 вкл. | 0,4 | 0,45 | 0,5 | |

| Свыше 80 до 200 вкл. | 0,25 | |||

Калькулятор криволинейности.

Длина прутка, мм

Допуск кривизны, %

Допустимая кривизна, мм

Правка еще необходима и из-за кривизны проката. Кривизну проката измеряют на участке длиной не менее 1 м на расстоянии не менее 100 мм от конца прутка.

Таблица 2 — Сталь калиброванная круглая. ГОСТ 7417-75. Допуски на криволинейность.

| Номинальный диаметр проката, мм | Предельная кривизна взависимости от поля допуска | |||||

| на 1 метр длины, мм | на полную длину, % | |||||

| h9 | h10 и h11 | h12 | h9 | h10 и h11 | h12 | |

| До 25 вкл. | 1 | 2 | 3 | 0,1 | 0,2 | 0,3 |

| Свыше 25 до 50 вкл. | 0,75 | 1 | 2 | 0,075 | 0,1 | 0,2 |

| Свыше 50 | 0,5 | 1 | 0,05 | 0,1 | ||

Как видно из таблицы 2 даже калиброванная сталь не лишена кривизны.

Резка

Резка – это операция разделения металла на части. Механическая резка осуществляется посредством:

- механических, электрических и пневматических ножовок;

- ленточных пил;

- дисковых пил;

- гильотинных и дисковых ножниц;

- маятниковых пил;

- абразивных пил.

Ножовочные станки (приводные ножовки) и дисковые пилы, представляющие собой диск с режущими зубьями (очень похожие на тонкие фрезы), используют для разрезания сортового и профильного металла и труб. Резание осуществляется с охлаждением маслом, водой или мыльной эмульсией. Ленточные пилы имеют форму бесконечной ленты толщиной 1,0–1,5 мм. Они бывают вертикальными, горизонтальными и наклонными. Ленточные пилы применяют, как правило, для разрезания чугуна, стали, цветных металлов и сплавов. Потери на прорез ленточной пилой не превышают 1,8 мм. Фрикционная (беззубая) пила представляет собой тонкий стальной диск, вращающийся от электродвигателя со скоростью 100–140 м/с. При подаче и вращении вследствие возникающего трения диск нагревает частицы металла в прорези до температуры плавления. Расплавленный металл заготовки удаляется фрикционной пилой, которую охлаждают воздухом и водой. Фрикционные пилы обеспечивают высокую производительность, но требуют привода большой мощности. Этими пилами можно разрезать закаленные стальные заготовки и заготовки из белого чугуна. Электрическая фрикционная пила – это фрикционная пила с вольтовой дугой, которая предназначена для разрезания металлических заготовок. Вращающийся диск соединен с одним полюсом источника электроэнергии, а разрезаемая заготовка – с другим. Дисковые маятниковые пилы применяют для разрезания профильного материала, а также труб различного диаметра. Отрезные армированные шлифовальные круги, установленные на маятниковых станках, применяют для резки неметаллических и металлических заготовок, в том числе из закаленных сталей. Кроме указанных выше способов, прутки, трубы и заготовки, полученные литьем, ковкой, штамповкой, можно разрезать на станках токарной, фрезерной и строгальной групп.

Центрование

При обработке наружных поверхностей вращения (валов) центровые отверстия в деталях типа валов являются базой для ряда операций:

- точения;

- нарезания резьбы;

- шлифования;

- правки;

- проверки.

Правильная форма и расположение центровых отверстий влияют на точность обработки. Поэтому от правильной зацентровки торцов, соответствия углов конуса центровых гнезд углам конуса центров станков, на которых будут обрабатываться заготовки, зависит точность изготовления деталей. Форма и размер центровых отверстий регламентированы государственным стандартом. Центровые отверстия по ГОСТ 14034–74 подразделяются по форме и назначению на девять типов.

Таблица 3 — Формы центровых отверстий и области их применения по ГОСТ 14034–74

| Эскиз | Форма(тип) | Область применения | Условное обозначение |

| Тип А Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° без предохранительного конуса. | 1. В деталях, после обработки которых необходимость в центровых отверстиях отпадает. 2. В деталях, которые подвергаются термообработке до твердости, гарантирующей сохранность центровых отверстий в процессе эксплуатации. | Отв. центр. А4 ГОСТ 14034–74 (для ⌀4 мм) | |

| Тип B Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° и предохранительную коническую поверхность (фаску) с углом при вершине 120°. | В деталях, в которых центровые отверстия являются базой для повторного или многократного использования, а также когда центровые отверстия сохраняются в готовых изделиях (предохранительная фаска предназначена для защиты центровых отверстий от повреждений, а также для осуществления возможности подрезки торца). | Отв. центр. B6 ГОСТ 14034–74 (для ⌀6 мм) | |

| Тип I Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60°, но вместо предохранительного конуса имеет цилиндрическую выборку небольшой глубины. | Для оправок и калибров-пробок. | Отв. центр. I8 ГОСТ 14034–74 (для ⌀8 мм) | |

| Тип C Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75°. | Для обработки крупных валов (для особо крупных и тяжелых деталей угол увеличивают до 90°). Назначение аналогично форме А. | Отв. центр. C8 ГОСТ 14034–74 (для ⌀8 мм) | |

| Тип E Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75° (для особо крупных и тяжелых деталей угол увеличивают до 90°) и предохранительную коническую поверхность с углом при вершине 120°. | Назначение аналогично форме В. | Отв. центр. E10 ГОСТ 14034–74 (для ⌀10 мм) | |

| Тип R Отверстие имеет цилиндрическое отверстие диаметром d и дугообразную образующую с радиусом R. | Для обработки деталей повышенной точности и для обработки конических поверхностей. | Отв. центр. R6 ГОСТ 14034–74 (для ⌀6 мм) | |

| Тип F Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° без предохранительного конуса. | В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. | Отв. центр. F M4 ГОСТ 14034–74 (M4 — резьба метрическая) | |

| Тип H Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° и предохранительную коническую поверхность с углом при вершине 120°. | В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. | Отв. центр. H M6 ГОСТ 14034–74 (M6 — резьба метрическая) | |

| Тип P Отверстие специальной формы с метрической резьбой. | Для конусов инстру-мента: Морзе, метри-ческих и др. | Отв. центр. P M8 ГОСТ 14034–74 (M8 — резьба метрическая) |

Выполнение центровых отверстий в заготовках производят:

Точение

Hаиболее характерным видом деталей тел вращения, состоящих из сочетания наружных поверхностей (цилиндрических, конических, сложной формы), является вал. Валы могут быть изготовлены из проката, поковок, штампованных заготовок и отливок. По форме валы бывают: гладкие, ступенчатые, эксцентриковые, коленчатые. По размерам – мелкие (длиной до 200 мм), средние (длиной от 200 до 1000 мм) и крупные (длиной бо-лее 1000 мм). Заготовки устанавливают в центрах станка или патронах различных типов: 3-кулачковых, самоцентрирующих, цанговых и др. Время обработки должно быть наименьшим. Удаляя припуск, исходят из соображений последовательного уменьшения жесткости вала, т.е. ступени меньшего диаметра обрабатывают в последнюю очередь. При черновом точении точность обработки достигает 14-го квалитета, а шероховатость Rz = 40…80 мкм. Режимы резания чернового точения:

Получистовое точение обеспечивает точность обработки 9–12-го квалитета и шероховатость поверхности Rz = 10…20 мкм. Режимы резания получистового точения:

Чистовое точение обеспечивает точность обработки 7–8-го квалитета и шероховатость поверхности Ra = 1,25…2,5 мкм. Режимы резания чистового точения:

Тонкое (алмазное) точение – это отделочный метод обработки. При наружном точении алмазными (эльборовыми) резцами цветных сплавов достигается точность 5–6-го квалитета и шероховатость поверхности Ra = 0,16…0,32 мкм. Режимы резания тонкого точения:

Для алмазного точения должны применяться станки особо высокой точности и жесткости. В качестве инструмента при тонком точении сталей можно использовать широкие резцы, оснащенные пластинами из твердого сплава Т30К4, а для обработки чугунов – резцы с пластинками из твердого сплава ВК2 или ВК3. Передние и задние поверхности режущих пластин должны быть доведены до шероховатости поверхности Ra = 0,02…0,04 мкм. Тонкое точение резцами с твердосплавными пластинами производят при глубине резания t = 0,05…0,15 мм, продольной подаче S = 0,01…0,05 мм/об и скорости резания V = 200…350 м/мин. При этом достигается точность 6–7-го квалитета и шероховатость поверхности Ra = 0,32…0,63 мкм. В качестве СОЖ обычно применяют эмульсию. При обработке длинных маложестких валов применяют неподвижные и подвижные люнеты. Обрабатывая полые валы с контролируемой разностенностью стенки, используют кольцевые (вертлюжные) люнеты.

Рисунок 1- а) люнет роликовый, б) люнет-виброгаситель

Люнеты служат дополнительной опорой, испытывающей нагрузки. Подвижный люнет, следуя за резцом, воспринимает силу резания. Обрабатываемая поверхность опирается на кулачки люнета. В тех случаях, когда следует обеспечить соосность обтачиваемой поверхности с ранее обработанной, кулачки люнета устанавливают впереди резца, то есть на ранее обработанную поверхность. При скоростном резании кулачки создают значительное трение. Чтобы уменьшить трение, применяют люнеты с роликовыми опорами. При скоростном точении часто возникают вибрации, которые увеличивают шероховатость поверхности и снижают точность обработки. Для устранения вибраций используют люнеты с виброгасителем. Тарельчатые пружины, помещенные в корпусе виброгасителя, поглощают вибрации детали. При высоких скоростях резания стружка имеет сливную форму и сходит из-под резца непрерывной лентой. Такая стружка весьма опасна, так как может явиться причиной травматизма (порезов и (или) ожогов). Для размельчения такой стружки применяют специальные устройства – стружколоматели. В серийном и мелкосерийном производствах валы часто обрабатывают на станках с ЧПУ. В единичном производстве обработку валов обычно осуществляют на универсальном оборудовании с ручным управлением.

Определение и виды токарной обработки

Во время токарной обработки происходит воздействие режущего инструмента на деталь. При этом в станке выполняется два вида движения — вращательное (для заготовки) и поступательное (для резца). Таким образом удаляется излишек материала, обрабатываемому компоненту передается нужная форма.

Для выполнения вышеперечисленных операций в конструкции станка есть обязательные элементы – передняя и задняя бабки, суппорт и резцедержатель. С их помощью происходит позиционирование инструмента относительно детали, задаются параметры тех или иных видов обработки.

В зависимости от желаемого результата выделяют следующие типы токарной обработки:

- обтачивание. Разделяется на наружное и внутреннее. С помощью резца происходит удаление материала на поверхности детали;

- расточка. Суть этой функции заключается в увеличении диаметра или изменении конфигурации отверстия. Используются специальные типы резцов;

- точение конусов. Операция схожа с процедурой обточки, разница заключается в расположении режущего инструмента. Его устанавливают под определенным углом относительно поверхности;

- формирование резьбы. Для этого необходима особая конструкция фартука суппорта;

- точение канавок и отрезание. Применяются специальные типы резцов;

- подрезание торцов.

Это наиболее распространенные типы токарных работ. Они могут выполняться на одном станке, если это предусмотрено его конструкцией. Но для достижения оптимального результата необходимо знать технические характеристики оборудования. Они влияют на качество и точность выполнения работ.

Если предполагается сложная обработка деталей — рекомендуется использовать резцедержатель револьверного типа. На нем могут располагаться несколько типов обрабатывающих инструментов, смена происходит за счет вращения рабочей головки.

Сверление

Отверстия бывают цилиндрическими, ступенчатыми, коническими, фасонными. Отверстия могут быть открытыми с двух сторон (сквозные) и с одной стороны (глухие). Сверление – распространенный способ обработки глухих и сквозных отверстий в сплошном материале с точностью 12–13-го квалитета и шероховатостью поверхности Rz = 10…30 мкм. Отверстия диаметром более 30 мм сверлят за два перехода: сначала сверлом меньшего диаметра, затем – требуемого диаметра. Различают два метода сверления: с вращающимся сверлом (сверлильные и расточные станки) и с вращающейся деталью (токарные станки). Для уменьшения увода сверла производят предварительное засверливание (центрование) коротким жестким сверлом. Сверление осуществляют на токарных станках и автоматах, а также на сверлильных и расточных станках с направляющими втулками. Сверлильные станки подразделяются на универсальные, специализированные и специальные. На универсальных сверлильных станках можно выполнять любые операции по обработке отверстий. К универсальным станкам относятся: вертикально-сверлильные, радиально-сверлильные, настольно-сверлильные. К специализированным станкам относятся горизонтальные станки (патронного и вертлюжного типа) для сверления и растачивания глубоких отверстий (вертлюжные станки). Если заданная точность отверстия ниже 9-го квалитета, то в зависимости от диаметра отверстия и вида заготовки последующая обработка осуществляется растачиванием или развертыванием. Точность взаимного расположения отверстий при последовательной обработке разными инструментами достигается с помощью кондуктора со сменными втулками и быстросменными патронами для закрепления инструментов в шпинделе станка. При сверлении под резьбу диаметр D сверла принимают больше внутреннего диаметра резьбы d на величину 2α = 0,3…0,4 высоты резьбы. Сверла подразделяются на нормальные, для глубокого сверления и специальные. К нормальным относятся сверла спиральные, перовые и центровочные. Для глубокого сверления (отношение длины отверстия к диаметру больше пяти) применяют сверла перовые. Сверло состоит из штанги длиной до 1,5–2,0 м, имеющей две канавки для отвода стружки и две канавки для трубок, подводящих СОЖ с большим давлением для удаления стружки. На режущих кромках пластины делают канавки для разламывания и размельчения стружки. Кроме того, это облегчает удаление стружки смазочно-охлаждающей жидкостью. Такие сверла применяют для отверстий диаметром более 30 мм. Для изготовления глубоких отверстий относительно небольших диаметров – до 30 мм – применяют спиральные сверла с внутренним подводом СОЖ. Однако обрабатывать таким сверлом глубокие отверстия трудно, так как приходится часто выводить сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно прочное и обеспечивает меньшую точность направления отверстия (имеет место повышенный увод сверла). Вместо спиральных сверл целесообразно применять пушечные и ружейные сверла, которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверл смещена на 0,25 диаметра, благодаря чему образуется конус, направляющий сверло. Сверлению таким сверлом предшествует сверление на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено очень тщательно во избежание увода ружейного или пушечного сверла при последующем глубоком сверлении. Получаемая при сверлении ружейными или пушечными сверлами достаточно мелкая стружка легко удаляется СОЖ. Подвод СОЖ при сверлении ружейным сверлом осуществляется под сильным давлением через отверстие в теле сверла, а отвод стружки происходит по наружной канавке сверла между телом (стержнем) сверла и обработанной поверхностью отверстия. Недостатком ружейных и пушечных сверл является относительно низкая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм и длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую полость, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Кольцевые сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Кольцевые сверла можно применять на токарных, расточных, револьверных и радиально-сверлильных станках, имеющих обычную систему подачи СОЖ. При сверлении такими сверлами производительность повышается до 4 раз по сравнению со сверлением спиральными или ружейными сверлами.

Рисунок 2- Кольцевое сверление

Зенкерование применяют для обработки предварительно полученного отверстия литьем, прошивкой или сверлением. Инструментом служит зенкер. Зенкеры в зависимости от их назначения подразделяются на цилиндрические и конические. Развертывание – это основной способ обработки отверстия 8–9-го квалитета точности (при обработке двумя развертками достигают 5–7-го квалитета точности) с шероховатостью поверхности Ra = 0,15…2,5 мкм в материале твердостью HRC ≤ 40. Развертка – отличается от зенкера большим числом зубьев и меньшими углами в плане. Развертки делятся на ручные и машинные и изготовляются цельными и раздвижными. Ручные развертки имеют длинные зубья и длинную коническую часть, называемую заборной. Машинные цельные развертки применяются для отверстий диаметром до 30 мм. Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм. Необходимым условием достижения высокой точности обработки является равномерность снимаемого припуска и строгое совпадение оси развертки с осью обрабатываемого отверстия. Развертка во время работы должна свободно устанавливаться по отверстию или иметь точное направление. При работе чистовыми развертками на токарных и револьверных станках применяются качающиеся оправки, которые компенсируют несовпадение оси отверстия и направления развертки.

ИЗГОТОВЛЕНИЕ ВАЛОВ. МАРШРУТНАЯ ТЕХНОЛОГИЯ

В первой части технологического процесса (операции №10 – 40)

обеспечивается формирование предварительного контура заготовки на

токарном высокопроизводительном оборудовании. Первую часть тех-

нологического процесса можно разделить на три основных этапа:

первый этап (операции № 10 – 15) – обработка внутренней полости

вала на токарных станках и подготовка технологических баз для сле-

дующего этапа;

второй этап (операции №20 – 30) – формирование наружного конту-

ра вала. Эти операции выполняются на подготовленных базах методом

токарной обработки;

третий этап (операции №35 – 40) – снятие внутренних напряжений

методом термической обработки и подготовка базовых поверхностей

для проведения качественной обработки в следующей части техноло-

гического процесса.

Во второй части технологического процесса (операции №45 –115)

выполняется получистовая обработка основных поверхностей вала и

формируется профиль вала, близкий к профилю готовой детали. Важ-

ной задачей этой части технологического процесса является обеспече-

ние точного расположения поверхностей вала относительно друг друга

и подготавливаемых базовых поверхностей. В этой части технологиче-

ского процесса осуществляется также контроль качества выполнения

основных параметров заготовок.

В третьей части технологического процесса (операции №120 –

175) обеспечиваются качественные показатели вала для основных по-

верхностей. Данные операции выполняются на высокоточном токарном

и шлифовальном оборудовании. Большое внимание в этой части техно-

логического процесса уделяется созданию и поддержанию в хорошем

состоянии базовых технологических поверхностей.

В четвертой части технологического процесса (операции №180 –

335) методами окончательной доводки формируются параметры рабочих

и конструкторских поверхностей. В этой части технологического про-

цесса осуществляется отделка и окончательный контроль вала ротора

ГТД.

План механической обработки исходной заготовки имеет следую-

щую последовательность.

Первая часть

№5. Штамповка.

№10–15. Предварительная токарная обработка внутреннего контура

вала.

188

№20–30. Предварительная токарная обработка наружного контура

вала.

№35-40. Подготовка и контроль базовых поверхностей.

Вторая часть.

№45–80. Получистовая расточка внутреннего контура вала, снятие

напряжений, контроль и подготовка базовых поверхностей.

№85–100. Чистовая токарная обработка «стебля» вала и подготовка

наружных базовых поверхностей.

Третья часть.

№ 105–115. Окончательная токарная обработка фланца и внутренне-

го контура.

№ 120–125. Шлифование внутренних цилиндрических поверхностей.

№130. Полирование внутреннего контура и конуса вала.

№ 135–140. Промывка и контроль качественных показателей.

№ 145–150. Алмазное выглаживание внутренних поверхностей вала.

№155. Окончательная обработка наружного профиля вала.

№ 160. Обработка отверстий во фланце.

№ 165–175. Проточка лабиринтных уплотнений и канавок. Шлифо-

вание наружных базовых поверхностей. Контроль качественных пока-

зателей вала.

Четвертая часть.

№ 180–195. Обработка технологического образца, его монтаж на ва-

лу, долбление и шлифование шлиц на образце.

№ 200–215. Обработка шлиц на валу.

№220 Слесарная обработка вала.

№ 225 Контроль.

№ 230–240. Дробеструйная обработка и доводка поверхностей

шлиц.

№ 245–270. Фрезерование небольших выемок и обработка впадин и

отверстий методом сверления и зенкерования.

№275. Слесарная обработка.

№ 280–290. Магнитный контроль материала вала.

№295–310. Снятие внутренних напряжений и доработка вала в слу-

чае необходимости.

№ 315–335. Окончательный контроль качественных показателей вала.

Рассмотрим выполнение отдельных операций технологического

процесса изготовления валов ГТД.

Первая часть технологического процесса механической обра-

ботки (рис. 5.5) предусматривает предварительную, грубую обработку

189

вала. На операции

№10 исходная заготовка устанавливается на токар-

ный станок типа 1D63 по подготовленным наружным базовым поверх-

ностям с помощью роликовых люнетов, ориентируется в осевом на-

правлении по малому торцу вала и приводится в движение четырехку-

лачковым патроном. На этой операции производится расточка внутрен-

него контура, формируются цилиндрические пояски и конусные обра-

зующие. В процессе обработки удаляются значительные припуски.

Удаление припусков проводится в несколько проходов. Обработка

осуществляется при скорости резания v = 60…70 м/мин., продольная

подача при этом S

o = 0,6 мм/об. Для растачивания отверстий использу-

ются прямые расточные резцы со следующими основными геометриче-

скими параметрами: ϕ = 45°; ϕ1 = 45°; ã =12°; á = 10°; ë= 2°. Радиус у

вершины резца r

= 1 мм. Сечение державки резца равно 25×25 мм.

Резцы устанавливаются и закрепляются в специально оправе (бор

штанге). Отверстие диаметром 258+0,6 мм и торец фланца на этой опе-

рации готовятся как базы для последующей обработки.

На операции

№15 заготовка устанавливается в трехкулачковый па-

трон по расточенному пояску диаметром 258+0,6 мм и ориентируется в

осевом направлении по торцу фланца вала. Другой конец вала устанав-

ливается в технологической системе с помощью роликового люнета,

который неподвижно закреплен на станине станка. На данной операции

производится расточка отверстия в «стебле» вала. Диаметр отверстия

равен 86 мм, а длина расточки более 1000 мм. При обработке отверстия

удаляемый припуск неравномерный, что определяется особенностью

изготовления исходной заготовки. В отдельных случаях эта неравно-

мерность припуска может проявиться, как «чернота» в средней части

обрабатываемого отверстия.

При выполнении этой операции осуществляется также подготовка

базовой установочной фаски, которая растачивается под углом 30°.

Расточка производится при малых режимах обработки с целью обеспе-

чения высокого качества поверхности фаски. Важным условием при

расточке фаски является обеспечение совмещения оси фаски с осью

отверстия диаметром 86 мм, а также созданием формы фаски с мини-

мальным отклонением от номинальных значений.

Последующие операции № 20 и 25 выполняются на подготовленных

базовых установочных поверхностях и предусматривают обработку

наружного контура.

190

Рис. 5.5. Предварительный этап обработки вала

191

| На операции №20 удаляется основной припуск, осуществляется вы- резка технологических образцов (см. рис. 5.3). Припуск при обработке различных поверхностей колеблется в значительных пределах и удаля- ется за несколько проходов. Простановка операционных размеров в операциях технологического процесса предусматривает возможность их выполнения на настроенном станке в полуавтоматическом режиме. Один размер (12±0,4 мм) задает- ся относительно установочной базы, а остальные – обеспечивают внут- рикомплексную размерную связь обрабатываемых поверхностей. Опе- рация №20 проводится на высокопроизводительном токарном станке 1Д63. Скорость резания – v = 60 м/мин, продольная подача мм/об. При обработке достигается шероховатость поверхностей до Rz80. Допуски на линейные размеры выполняются в пределах 1,2 мм, а на диаметральные размеры – от 0,53 до 0,68 мм. Операция №25 выполняется после контроля качества выполняется на высокопроизводительном токарном станке мод. V-800NC «BOEHRINGER». На этой операции производится проточка наружного контура вала, выполняется предварительное формирование канавок, выступов, лабиринтных полок и других важных элементов конструк- ции. На этой операции заготовка устанавливается по подготовленным ранее базовым поверхностям. После проточки пояска на наружной по- верхности, который строго согласуется с установочной фаской, произ- водится дополнительная установка вала по люнету. Такой способ ори- ентирования заготовки в технологической системе позволяет обеспе- чить надежность обработки поверхностей вала в данной операции тех- нологического процесса. На операции №30 заготовка устанавливается по двум цилиндриче- ским поверхностям, подготовленным под люнеты. Эти поверхности строго ориентируют заготовку в технологической системе. После уста- новки заготовки производится проверка ее положения. Допустимое биение при установке не должно превышать 0,03 мм. На данной опера- ции производится предварительная обработка большого фланца вала и входного контура отверстия со стороны фланца. В этой части техноло- гического процесса уменьшается припуск на последующую обработку и создается его равномерное расположение относительно друг друга. Скорость резания при обработке v = 60 м/мин, а продольная подача S o = 0,2 мм/об. Шероховатость обрабатываемых поверхностей при этом равна Rz 20. 192 Операции №35 и 40 (контроль базовых поверхностей) выполняются с целью создания точных установочных поверхностей для дальнейше- го проведения комплекса операций по повышению качественных по- казателей заготовки. При этом производится чистовая проточка ци- линдрических поясков с точностью 0,05 мм, обеспечивается их бие- ние относительно друг друга и расточенного пояска в отверстии не более 0,02 мм. Шероховатость на базовых поясках выполняется не ниже Ra 3,2. Полученные параметры тщательно проверяются на контрольно- измерительных приборах. Таким образом при обработке исходной заготовки вала в первой части технологического процесса выполнены следующие работы: 1) проведена основная предварительная обработка внутреннего и наружного контура заготовки, сняты внутренние напряжения терми- ческой обработкой и проверено качество материала в соответствии с первой группы контроля; 2) обеспечено равномерное распределение припуска по образую- щим поверхностям на дальнейшую обработку заготовок. 3) подготовлены технологические установочные поверхности (ба- зы) для качественного проведения дальнейшей обработки валов. Вторая часть (рис. 5.6)технологического процесса изготовле- ния валов (операции №45–100) предусматривает постепенное повы- шение точности на операциях и приближение контура заготовки к контуру готовой детали. В этой части технологического процесса предусматривается также снятие внутренних напряжений, получен- ных на предшествующих этапах обработки и тщательный контроль изменения геометрических параметров заготовок. Важным условием для устранения возможных короблений заготовок при термической обработкой является вертикальное положение вала в процессе прове- дения этой операции. Обновление базовых установочных поверхностей (поясков и фа- сок) тщательно контролируется, а погрешности устраняются за счет выверки и доработки установочных элементов вала. После проведения проточки наружных цилиндрических базовых поверхностей (операции № 65) и контроля качества исполнения этих поверхностей проводится чистовое растачивание глубокого отверстия с помощью расточной головки. 193 Рис. 5.6. Получистовой этап обработки вала 194

|

Шлифование

Шлифование является основным и наиболее распространенным методом обработки наружных цилиндрических поверхностей. Подразделяется на чистовое и тонкое шлифование. Тонкое шлифование осуществляется шлифовальными кругами или шлифовальными лентами на круглошлифовальных станках с продольной подачей и методом врезания, на бесцентрово-шлифовальных станках на проход и методом врезания, а также на ленточно-шлифовальных станках. На круглошлифовальном станке заготовка устанавливается в центрах станка. Линейная скорость вращающейся заготовки составляет 10–15 м/мин, а линейная скорость инструмента (шлифовального круга) – порядка 30 м/с. Процесс шлифования может осуществляться с продольной подачей и методом врезания. В первом случае заготовка совершает возвратно-поступательное продольное перемещение с продольной подачей Sпр = (0,5 – 0,8)Н, где Н – высота круга, за один оборот заготовки, а в конце каждого хода производится поперечная подача (глубиной резания) 0,01–0,03 мм. При выхаживающих проходах продольная подача уменьшается до Sпр = 0,2…0,3Н, глубина резания до 0,005…0,02 мм. Длина продольного хода при шлифовании должна обеспечивать перебег инструмента на сторону, равный 0,2 – 0,4Н, где Н – высота круга или ширина ленты. Второй способ заключается в том, что инструменту (шлифовальному кругу или шлифовальной ленте) сообщается только поперечная подача за один оборот заготовки. Чистовое круглое шлифование в центрах станка обеспечивает точность 6–7-го квалитета и шероховатость поверхности Ra = 0,3…1,25 мкм. Тонкое круглое шлифование в центрах станка обеспечивает точность 5–6-го квалитета и шероховатость поверхности Ra = 0,02…0,08 мкм. При шлифовании на бесцентрово-шлифовальных станках на проход заготовку устанавливают между двумя шлифовальными кругами на специальный поддерживающий нож , изготовленный из износостойкого материала. Благодаря скосу, направленному в сторону ведущего круга, деталь прижимается к ведущему кругу, вследствие чего ведущий круг передает крутящий момент детали. Во избежание огранки детали диаметром более 30 мм смещают вверх на 10–15 мм от линии центров шлифовальных кругов. При шлифовании на проход ведущий круг устанавливают под углом α = 1…5°. Величину продольной подачи S при шлифовании на проход назначают в пределах 400–4000 мм/мин. Линейная скорость ведущего круга Vв.к = 15…30 м/мин при черновом шлифовании. При чистовом шлифовании увеличивают до 100 м/мин и более.

Характеристика методов точения

Обтачивание цилиндрических поверхностей (рис. 10, а–в) производится прямыми или отогнутыми резцами с продольным движением подачи.

Рис. 10. Основные схемы обработки заготовок на универсальном токарновинторезном станке: а–в – обтачивание наружных цилиндрических поверхностей; г – подрезание торцов; д, е – протачивание прямых и фасонных канавок соответственно; ж – отрезание; з, и – растачивание гладких и ступенчатых отверстий соответственно; к – сверление; л – нарезание резьбы; м – точение конусов с поперечной подачей; н, о – точение коротких и длинных конических поверхностей соответственно; α – угол поворота оси заготовки; Dr – движение резания; Ds – движение подачи

При этом используют различные проходные резцы для того, чтобы получить разные по форме переходные поверхности. Обычно перед обтачиванием наружных поверхностей подрезают торцы заготовки (рис. 10, г). Обработка производится подрезными резцами с поперечным движением подачи к центру или от центра заготовки.

При подрезании к центру торец получается слегка вогнутым, при подрезании от центра торец получается слегка выпуклым, а шероховатость поверхности меньше.

Протачивание канавок (рис. 10, д, е) проводится с поперечным движением подачи специальными резцами, у которых форма и размеры главной режущей кромки соответствуют протачиваемой канавке.

Отрезание обработанной детали (рис.7.10, ж) проводится отрезными резцами с прямой или наклонной главной режущей кромкой. В последнем случае торец отрезанной детали получается более чистым.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе в направлении оси заготовки, с продольной подачей. Растачивание гладких сквозных отверстий проводят проходными резцами (рис. 10, з), а ступенчатых и глухих – упорными расточными (рис. 10, и).

Сверление, зенкерование и развертывание центральных отверстий (рис. 10, к) выполняют соответствующим режущим инструментом. Нарезание резьбы (рис. 10, л) проводится специальными резьбовыми резцами. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемой резьбы.

Обработка конических поверхностей может проводиться несколькими способами. Широкими токарными резцами с продольным или поперечным движением подачи (рис. 10, м) снимают фаски или получают поверхности с длиной не более 30 мм.

Перемещением инструмента под углом к оси вращения заготовки (рис. 10, н) ведут обработку с ручной подачей резца. Длина обрабатываемой таким способом образующей конуса не превышает 100–150 мм. Поворотом оси вращения заготовки на угол не более 8° (рис. 10, о) обрабатывают длинные конические поверхности.

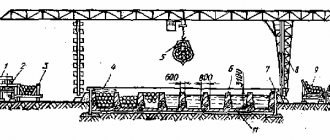

Особенности обработки деталей тяжелого машиностроения

К тяжелому машиностроению относят производство металлургического оборудования (например, прокатных станов), крупных металлорежущих станков, мощных гидравлических, паровых и газовых турбин, электрогенераторов, крупных экскаваторов и т.п. Приемы обработки, используемые в тяжелом машиностроении, применяют также при обработке крупных деталей на заводах других отраслей машиностроения и частично в цехах по обработке базисных деталей в среднем машиностроении. Так как крупные машины изготовляют в очень небольших количествах, то производство организуют как единичное или мелкосерийное. При изготовлении крупных машин чаще всего применяют универсальное оборудование и более простую технологическую оснастку, чем в серийном производстве. Из-за большого веса крупных заготовок и деталей (до 300 т) большое значение приобретает внутрицеховой транспорт. Главным транспортным средством в цехах тяжелого машиностроения обычно являются мостовые краны, грузоподъемность которых достигает 250 т и выше. В некоторых случаях особо тяжелые детали поднимают и перемещают двумя кранами одновременно. При конструировании станков для тяжелого машиностроения стремятся избежать перемещения тяжелых деталей с операции на операцию и во время обработки. Для этого применяют передвижные портальные станки с фрезерными головками, передвижные расточные колонки, односторонние фрезерные станки, в которых фреза диаметром до 2 м имеет подачу, большие карусельные станки для обтачивания деталей диаметром до 18 м, тяжелые многосуппортные токарные станки для обтачивания деталей длиной до 30 м и диаметром до 2 м. В ходе развития технологии тяжелого машиностроения разработана система так называемой «стендовой обработки», то есть если обрабатывающие станки легче обрабатываемой детали, то проще и дешевле переместить станок к обрабатываемой детали, чем деталь к станку. Стендовая обработка производится с помощью передвигающихся вдоль стенда горизонтальных сверлильно-расточных и переносных станков, подаваемых на стенд подъемным краном. Переносные станки применяют: сверлильные – с диаметром сверления до 60 мм, радиально-сверлильные – с диаметром сверления до 75 мм, поперечно-строгальные – с ходом ползуна до 1500 мм, долбежные – с ходом ползуна до 2000 мм. При изготовлении базисных деталей (станин, остовов, рам и т.п.) комбинированная стендовая обработка составляет до 60 % общей трудоемкости и сокращает цикл обработки в 1,5–2 раза. При стендовой обработке придерживаются следующих правил.

- Время на установку каждого дополнительного передвижного или переносного станка к деталям должно быть меньше, чем на переустановку заготовки на другой станок.

- Передвижные и переносные станки следует расставлять вокруг детали так, чтобы можно было организо-вать параллельную работу станков и снять станок, на котором окончили работу, не мешая другим станкам работать.

- Более мощные передвижные станки должны выполнять больший объем работы, чем легкие переносные станки.

- В картах технологического процесса должны быть все необходимые указания о порядке обработки передвижными, переносными станками и способах их установки на стенде.

- Следует подготовить всю необходимую оснастку для передвижных и переносных станков. Её надо подавать на стенд одновременно со станками.

- Пока обрабатывают деталь на одном месте стенда, на соседнем месте стенда подготавливают к обработке другую заготовку.

Чтобы улучшить условия обработки тяжелых деталей, применяют дополнительное оборудование (усовершенствование) рабочих мест универсальных станков, цель которого – расширить технологические возможности и улучшить использование оборудования. У станков устраивают дополнительные ямы и канавы, в которых можно обрабатывать заготовки, не помещающиеся на плите станка. Делают дополнительные плиты у радиально-сверлильных станков, на которых можно подготавливать обработку одной заготовки во время обработки другой. Радиально-сверлильные станки устанавливают на тележку, перемещающуюся вдоль длинной обрабатываемой заготовки.

Рисунок 3- Устройство ямы у радиально-сверлильного станка

Оснастка станка для токарной обработки

Помимо основных компонентов оборудования в некоторых случаях для выполнения токарных работ понадобится специальная оснастка. Она может входить в стандартную комплектацию станка, либо устанавливаться в качестве опции. При этом токарная обработка может выполняться в нестандартных режимах.

Одним из определяющих компонентов являются механизмы фиксации деталей. Традиционно заготовка может крепиться между передней приводной бабкой и задней. При этом учитывается конфигурация фиксирующего патрона, а также параметры пиноли задней бабки.

Для повышения функциональности оборудования могут использоваться следующие дополнительные компоненты токарного станка:

- хомутики. Предназначены для передачи крутящего момента при закреплении деталей в центрах;

- поджим. Устанавливается на резцедержатель и необходим для увеличения точности позиционирования инструмента;

- люнет. Применяется для токарных работ с габаритными заготовками. Это устройство служит дополнительным фиксирующим элементом.

Кроме этих приспособлений могут применяться различные другие. Все зависит от требований к качеству выполнения операций, а также параметров технологической схемы обработки.

В качестве примера можно посмотреть видеоматериал, в котором показана высокотехнологичная токарная обработка детали: