Контрольно-измерительный инструмент — Токарное дело

Контрольно-измерительный инструмент

Категория:

Токарное дело

Контрольно-измерительный инструмент

По способу применения измерительные средства делят на три группы: меры, измерительные приборы и инструменты, калибры. Мерами называют средства измерения, воспроизводящие физическую величину заданного размера. К ним относят (рис. 131) масштабные стальные линейки, рулетки, транспортиры, плоскопараллельные концевые меры длины, угломеры, угломеры-угольники, угольники простые и тавровые.

Рис. 127. Доводка и нонтроль резца

Приемы измерения линейками, угольниками, шаблонами показаны на рис. 132 и 133. Измерительными приборами и инструментами называют устройства, с помощью которых измеряют фактические размеры детали. Штангенциркуль предназначен для измерения диаметров и длины деталей с точностью 0,1 мм. Он состоит из штанги, измерительных губок, рамки, зажима рамки, нониуса 5 и глубиномера 6. Штангенциркули выпускают с пределами измерения 0—200 мм, 0—320 мм и 0—500 мм, 240—700 мм, 320—1000 мм, 500—1400 мм и 800— 2000 мм.

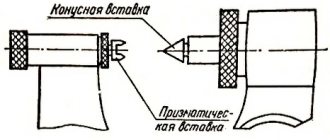

Рис. 128. Приспособления для затачивания разверток изеннеров

Рис. 129. Приспособление н универсально-заточному станну для затачивания передней (а) и задней (б) поверхности режущей части метчинов

К микрометрическому инструменту относят гладкие микрометры, предназначенные для измерения диаметра детали. Микрометр (рис. 135,а) состоит из скобы, пятки, винта, стопора, стебля, барабана, на конической части которого нанесена шкала нониуса с 50 делениями, и трещотки, служащей для ограничения подачи микрометрического винта. Их изготовляют с интервалом 25 мм; 0—25, 25—50, 275—300 мм, далее через интервал 100 мм: 300—400; 400—500; 500— 600 мм. Точность измерения 0,01 мм. Микрометрический нутромер предназначен для измерения внутренних размеров детали и состоит из измерительной поверхности, стебля, стопора, микрометрического винта, барабана и гайки. Точность измерения 0,01 мм.

Микрометрический глубиномер применяют для измерения глубины отверстий, высоты уступов и др. Он состоит из основания, микрометрической головки, стопорного устройства, цилиндрического гнезда и сменных измерительных стержней.

Рис. 130. Затачивание задних поверхностей режущей части перьев плашки (а) и передней поверхности плашни(б)

Рис. 131. Контрольно-измерительный инструмент

Рис. 132. Измерение линейных размеров (а), диаметров тел вращения (б) и толщины стеной полого тела (в)

Рис. 133. Шаблоны: а…в—профильные; г…е—резьбовые; ж—радиусные; з—пластинчатые

Индикатор часового типа (рис. 136, б) применяют для измерения толщины и отклонения детали от симметричности. Он состоит из корпуса, стопорного винта, циферблата, обода, стрелки, малой стрелки нониуса, гильзы, стержня, шейки, шарика и головки. Точность измерения 0,01 и 0,001 мм.

Калибры — это бесшкальные контрольные инструменты. К ним относят предельные калибры-пробки (рис. 137, а, б), состоящие из корпуса 2 и двух пробок: проходной и непроходной. С помощью этих пробок измеряют внутренний диаметр отверстия. Предел измерения от 1 до 50 мм. Для проверки отверстий больших размеров применяют пробки односторонние (рис. 137, в), насадные (рис. 137, г) и неполные (рис. 137,5). Калибры-скобы служат для измерения диаметра валов. Жесткими скобами (рис. 138, а—ж) измеряют диаметры. Предел измерений от 1 до 200 мм. Для контроля валов диаметром до 300 мм применяют регулируемые скобы. К корпусу привернута неподвижная губка. Вставки регулируют на величину от 3 до 8 мм как по проходному, так и непроходному размеру винтами. После установки необходимого размера вставки стопорят втулками с лыской и винтами. На рис. 139 показаны способы измерения диаметра. Проверка наружного диаметра вала скобой показана на рис. 139, а. Вал обточен правильно, так как непроходная часть скобы через него не проходит. Способ проверки отверстия для вала показан на рис. 139, б. Меньший проходной конец двусторонней предельной пробки входит в отверстие, а больший непроходной (рис. 139, в) не входит в это отверстие. Следовательно, отверстие расточено правильно. Контроль длины обработанной части поверхности производят односторонними и двусторонними (рис. 139, г) шаблонами.

Рис. 134. Штангенциркуль

Рис. 136. Микрометрический глубиномер (а) и индикатор часового типа (б)

Способы измерения размеров кольца показаны на рис 140. У кольца (рис. 140, а) необходимо измерить наружные диаметры А\ и А2, внутренние диаметры В1 и В2, а также определить высоту кольца ai, толщину буртика а2 и глубину b растачивания. На рис. 140, б показано измерение размеров а\ и а2 малым микрометром; на рис. 140, в — измерение диаметра А2 большим микрометром. На рис. 140, г показан способ измерения глубины b глубиномером, а на рис. 140,(3 — измерение внутреннего диаметра В2 микрометрическим нутромером.

Рис.135. Гладкий (а) и резьбовой (б) минрометр, микрометр-нутромер (в) и удлинительный стержень (г) для измерения больших диаметров

Рис. 137. Калибры для нонтроля отверстий

Читать далее:

Технологические процессы обработки

Статьи по теме:

pereosnastka.ru

Радиусомер

Этот мерительный инструмент предназначен для измерения галтелей и радиусов закруглений. Он представляет собой набор металлических шаблонов, изготовленных в виде пластин из высококачественной легированной стали. При этом все они подразделяются на те, что используются для измерения выступов и те, которые предназначены для измерения впадин.

Концевые меры длины

Основные инструменты токаря

Во первых давайте рассмотрим основной токарный инструмент для универсального токарного станка. Станок без этого минимального набора этого инструмента просто кусок непроизводительного железа.

Минимальный набор токарного инструмента

Кулачки для токарного станка их как минимум должно быть два комплекта, обратные и прямыеКлючи для токарного патрона и резцедержателя проверьте их состояние, исправны ли они.Подкладки под резцы здесь их чем больше тем лучше, много подкладок не бывает, толщина от 0,3 до 8 миллиметров. И чем больше размерная градация тем лучше.Вращающийся токарный центр с помощью его обрабатываем длинные прутковые детали, да и вообще у токарного центра много функций, поджать, отцентровать деталь, направить метчик, чтобы он заходил по центру отверстия во время нарезания резьбы.Измерительный инструмент штангенциркуль ШЦ-1 с глубиномером, при обработке деталей от 125 мм в диаметре понадобиться штангель ШЦ-2. Линейка.Плашкодержатели и метчикодержатели купить их можно в магазине но зачастую покупной инструмент не очень удобен. Я например изготовил плашкодержатели сам. Самые нужные плашкодержатели на М8, М10, М12, М16, М20. М24. больший размерный ряд надо подбирать исходя из производственных потребностей. Резьбы большего диаметра как правило режут резцом. Ну и для точности можно их откалибровать потом. С метчикодержателями не стал запариваться приобрёл в магазине универсальный раздвижной метчикодержатель. Внимание! Раздвижной метчикодержатель подходит только для нарезание резьбы до м 20-М24. Большие метчики крепят в жёстком квадрате. Раздвижные не выдержат.Из хоз принадлежностей вам понадобиться: Ветошь, тумбочка или стеллаж для хранения инструмента. Щётка-смётка, крючок для стружки, совок для уборки стружки. Прочные перчатки для уборки стружки. Бутылочка с маслом для ежедневной смазки станка после работы.

Дополнительный набор токарного инструмента

Для того чтобы токарь как можно успешнее и производительнее выполнял свою работу на токарном станке понадобятся следующие виды инструмента и приспособлений.Разнообразный набор токарных кулачков. Чем больше и шире ассортимент токарных кулачков к вашему станку тем шире становиться универсальность приобретённого вами оборудования. У меня их было 6 комплектов с разными заточками, для обработки деталей типа диск и прямых кулачков расточенных на разные диаметры. Кулачки расточенные для зажима детали диаметром 10 мм непременно будут оставлять вмятины на поверхности детали в месте зажима если вы попытаетесь зажать детали большего диаметра. Размерность расточек также подбирается исходя из специфики вашего производства. Как правило токарь сам расточит и подберёт необходимые диаметры заточек кулачков.Упор в переднюю бабку токарного станка. Для обработки крупных и мелких серий детали вам понадобиться упор. Упор представляет собой конус который забивается во внутреннюю конусную посадку шпинделя токарного станка. В конструкции упора как правило встраивают резьбовой винт. Который можно регулировать для вылета детали из кулачков. С помощью упора можно получать довольно таки точные по длине детали. Скорость обработки увеличивается в разы, отпадает необходимость мерять длину каждой заготовки.

Упоры на станину токарного станка. Как правило тоже неоднократно выручают токарей при обработке ступенчатых деталей. И торцовки деталей типа диск. С помощью упора на станину токарь точно не пролетит размер по длине на обрабатываемой детали.

Поджимные вращающиеся центра в заднюю бабку. Грибковый вращающийся центр подойдёт как нельзя лучше если по специфике работы зачастую попадаются детали типа трубок, втулок. Им можно поджать то что невозможно поджать обычным вращающимся центром входящим в минимальный набор токарного инструмента. Исходя из специфика производства иногда требуется для работы и обратные вращающиеся центра.

Набор приведённый в нашей статье не является полным. К нему необходимо добавите токарные резцы, конусы морзе, и многое другое. Я например сообщил начальству сам какой мне нужен для работы необходимый токарный инструмент. И постепенно доукомплектовал свой токарный станок всем самым необходимым. Можно сказать прокачал возможности своего станка по полной.

Если возникли вопросы звоните, пишите. Мои контакты находятся в заглавии сайта.

metekspert.ru

Условия эксплуатации оборудования

Сохранить функциональность приборов позволяет периодическое проведение профилактических работ и проверок их состояния. Наиболее подвержены поломкам измерительные инструменты, имеющие сложные конструктивные особенности.

К каждому прибору прилагается инструкция по эксплуатации, с которой необходимо ознакомиться до начала использования. В инструкции изложены все правила работы, актуальные именно для данной модели.

Автоматические и электронные модели измерительных станков чувствительны к показателям температуры и влажности воздуха. Особо остро на них реагирует оборудование, на котором применяется бесконтактный метод измерений.

Не менее важно обеспечить инструменту достойные условия хранения. Инструменты, изготовленные из дерева и металла, чувствительны к воздействию влаги. А пластик способен деформироваться под прямыми лучами солнца и при воздействии высоких температур. Поэтому все инструменты должны храниться в чехлах или коробах в сухом помещении.

Соблюдение этих правил обеспечит качество и точность измерений, а также поможет продлить срок службы инструментов.

Видео по теме: Измерительный инструмент

Измерительный инструмент для контроля параметров металлообработки :: ТОЧМЕХ

Наиболее распространенным инструментом для контроля диаметров цилиндрических поверхностей являются штангенциркули: ШЦ-1 (с точностью измерения до 0,1 мм) или ШЦ-11 (с точностью измерения до 0,05 мм).

Если требуется установить размер с более высокой степенью точности, то используют микрометр, который позволяет определить точность размера до 0,01 мм. При изготовлении больших партий деталей в условиях серийного производства контроль диаметров выполняют предельными калибр-скобами, имеющими две пары выступов, соответствующих наибольшему и наименьшему предельным размерам.

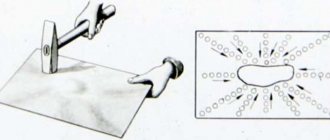

Деталь считается годной, если проходная часть скобы находит на измеряемую поверхность, а через непроходную часть деталь не проходит (рис. 1). Контроль длин ступенчатых валиков производят штангенциркулем с выдвижным глубиномером (типа ШЦ-1), штангенглубиномером, линейкой или шаблоном. Контроль плоскости торца после подрезания проверяют прикладыванием к нему ребра линейки или угольника, если между поверхностями торца и линейки нет зазора, то торцовая поверхность обработана правильно.

Рис. 1. Контроль наружных диаметров: а — штангенциркулем, б — микрометром, в — индикаторной скобой, г — калибр скобой.

Перпендикулярность торца к наружной поверхности определяют угольником. Контроль глубины канавок осуществляют глубиномером штангенциркуля ШЦ-1.

При обтачивании наружных цилиндрических поверхностей и подрезании торцов могут возникнуть различные дефекты:

- часть поверхности осталась необработанной. Такой дефект может возникнуть из-за биения заготовки, недостаточной величины припуска, смешения центровых отверстий;

- несоответствие диаметров обточенных поверхностей указанным на чертеже, может произойти из-за неправильной установки глубины резания в результате ошибок измерения при снятии пробной стружки или из-за того, что не был выбран люфт при установке размера с помощью лимба;

- не выдержаны линейные размеры обработанных поверхностей. Такой дефект возникает из-за неправильной установки упора или разного положения заготовок, в патроне;

- неперпендикулярность торцовой поверхности < оси детали. Такой дефект может возникнуть по различным причинам: в результате большого вылета резца из резцедержателя, из-за отжима резца в результате люфта в направляющих поперечных салазок суппорта, вследствие большого припуска;

- конусность. Возникает в результате несовпадения осей центров, установленных в шпиндель и пиноль задней бабки, перекоса заднего центра в результате загрязнения конического отверстия в пиноли, износа центрового отверстия, ненадежного закрепления резца;

- овальность. Возникает в результате биения шпинделя или плохого закрепления заготовки;

- бочкообразность Возникает в результате прогиба заготовки под действием отжимающих усилий или износа направляющих станины;

- седлообразность. Возникает в результате ненадежного крепления резца в резцедержателе или износа направляющих около передней бабки;

- повышенная шероховатость обработанной поверхности. Возникает из-за затупления резца, плохой обрабатываемости материала заготовки, установки резца не по центру, неправильного выбора режимов резания.

Другие статьи по сходной тематике

tochmeh.ru

Резьбомер

Этот мерительный инструмент используется для того, чтобы точно определять шаг и профиль резьбы. Конструктивно он представляет собой пакет металлических шаблонов, каждый из которых в точности повторяет конфигурацию той или иной резьбы. Резьбомеры, которые предназначены для определения шага метрических резьб, имеют маркировку М60°, а те мерительные приспособления, которые предназначаются для определения количества ниток на дюйм, при измерении дюймовых и цилиндрических трубный резьб, маркируются как Д55.

Радиусомер

Каталог-Общий

Режущий инструмент – совокупность фабрично изготовленных расходных элементов для машинной или ручной холодной обработки твёрдых материалов резанием, то есть механическим разделением поверхностных или внутренних слоёв заготовки, как правило, с образованием стружки. Самое большое разнообразие режущего инструмента – в металлообработке, что объясняется большим разнообразием свойств металлов и сплавов и значительным числом технологических операций, которым подвергаются металлические заготовки.

Нашим интернет-магазином осуществляется оптовая продажа металлорежущего инструмента ведущих мировых производителей. Клиенты нашей компании – крупные металлообрабатывающие и инструментальные производственные предприятия по всей стране.

Виды режущего инструмента

Существует несколько типов классификации металлорежущего инструмента:

- по типу и форме рабочего органа и принципу резания,

- по целям применения,

- по конструкции и способу крепления к приводу станка.

Конструктивные особенности

Для большинства типов режущего инструмента деформирующее воздействие на материал обусловлено высоким крутящим моментом, который передает инструменту вращающийся шпиндель станка. Конструктивно инструмент может быть цельным (монолитным) и составным. К шпинделю или бабке он крепится с помощью насадки либо с помощью хвостовика, который вставляется в технологическое отверстие в шпинделе.

Цели применения

В результате операций резания мастер добивается следующих целей:

- разделение заготовки на части,

- создание в материале сквозных или глухих отверстий (обычно в форме тел вращения – конуса или цилиндра),

- изменение рельефа плоских поверхностей – создание на них борозд, канавок, фасок, сложных декоративных орнаментов,

- изменение рельефа криволинейных поверхностей, прежде всего, нанесение наружной и внутренней резьбы.

Основные наименования режущих инструментов

В процессе машинной металлообработки применяют следующие виды инструмента:

- Резец – однолезвийный ротационный инструмент для обработки за счёт поступательного главного движения и подачи заготовки в нескольких осях координат.

- Фреза — универсальный режущий инструмент, обычно с несколькими режущими зубьями. Фрезеровка предполагает поступательное вращательное движение фрезы и подачу заготовки как минимум в одной плоскости.

- Сверло — осевой инструмент для формирования цилиндрических отверстий.

- Зенкер. Применяется для расширения просверленных отверстий и повышения их точности.

- Метчик. Элемент в форме винта с канавками на корпусе, имеющими острые края для нанесения внутренней резьбы в отверстиях.

- Плашка. Противоположность метчику. Представляет собой гайку с канавками для нанесения наружной резьбы.

- Абразивный круг. Представляет собой диск, покрытый абразивным составом. При вращении он может как резать заготовки, так и шлифовать их поверхности.

Перечисленные виды инструмента основаны на использовании крутящего момента. Существует также одно- и многолезвийный инструмент, в котором режущая часть взаимодействует с материалом возвратно-поступательно: ножовочные полотна, протяжки, напильники.

Продажа металлорежущего инструмента – основной профиль нашей компании. Мы работаем напрямую с мировыми лидерами в области обеспечения инструментальной металлообработки. Все изделия в нашем каталоге имеют российские и международные сертификаты качества и обеспечены гарантией производителей. Мы отпускаем товар со склада в Санкт-Петербурге и отгружаем его с доставкой по России.