Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Несоответствие сварных швов заданным характеристикам приводит к разрушениям конструкций с катастрофическими последствиями, то же относится и к системам, работающим с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ в обязательном порядке готовое изделие подвергают испытаниям и контролю на предмет обнаружения дефектов в сварных соединениях.

Все процедуры по контролю над качеством сварки определены ГОСТом или руководящими документами. В них также указаны допустимые нормы погрешностей. После испытаний составляется акт и протоколы с результатами измерений.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Методика контроля

Качество сварных швов проверяют обученные и аттестованные специалисты, получившие квалификацию экспертов по соответствующей методике контроля. На строительных объектах и предприятиях, нуждающихся в регулярной проверке состояния сварных соединений металлоконструкций или оказывающих подобные услуги в качестве подрядчика, созданы подразделения, ответственные за выполнение указанных работ. Применяемые методы контроля сварных соединений делят на две группы: разрушающие и неразрушающие. В большинстве случаев применяют методики, не предполагающие разрушения соединений.

Разрушающие виды контроля сварных соединений актуальны в таких случаях:

- для проверки пробных образцов, перед выполнением основной сварки элементов;

- при выпуске массовых изделий – испытывают определенное количество экземпляров из общей партии.

Контроль проводят с применением специализированного оборудования, работа с которым требует от персонала соответствующих квалификационных знаний и навыков. Приборы подвергают периодической поверке на соблюдение установленных допусков погрешностей, согласно действующим законодательным нормам.

Визуальный и измерительный контроль

Для проведения визуального и измерительного контроля не нужно применять специальное оборудование. Достаточно контроля, проведенного экспертом, с использованием элементарных измерительных средств (штангенциркуля, шаблонов, рулетки, щупов, линейки, угольника, лупы и люксметра).

Специалист, осматривающий сварной шов, должен исключить следующие дефекты:

- нарушение сплошности;

- неоднородную структуру;

- трещины;

- пустоты;

- поры;

- свищи;

- сколы;

- непроваренные участки;

- неравномерное сечение;

- отклонение от геометрии профиля шва.

О присутствии внутренних дефектов можно судить, исходя из характерных внешних признаков. Выявленные дефектные участки измеряют, чтобы проверить соответствие их размеров разрешенным допускам по нормативам. Дополнительно определяют высоту и ширину валика сварного шва. При визуальном осмотре невозможно обеспечить полную объективность. Результаты зависят от зоркости и квалификации эксперта, его опыта и знаний. Отдельные детали можно рассмотреть через лупу. Специалисты также используют компактные фонари, чтобы подсветить необходимые места. Выявленные дефекты отмечают, для их последующего устранения. Если качество некоторых участков вызывает сомнение, требуется дополнительная проверка другими методами контроля.

Капиллярный метод

Эта методика основана на способности некоторых жидких сред проникать внутрь металла сквозь мельчайшие поры, недоступные невооруженному глазу. Работы выполняют с использованием расходных материалов – краски или мела. Этими веществами обрабатывают поверхность, чтобы повысить визуализацию. В применяемую жидкость вводят дополнительные компоненты, окрашивающие состав. Производят вещества для капиллярной методики контроля (пенетранты), обладающие люминесцентными качествами. При попадании света на такой состав, многократно увеличивается яркость отраженного светового потока. Методику можно использовать для проверки качества сварочных швов любых металлов. Результаты оценивают по характеру рисунка после нанесения пенетранта. Чем сильнее окрашена поверхность металла, тем хуже выполнена сварка. Данный метод чаще применяют для проверки материалов, чувствительных к температурным перепадам, за счет большой линейной усадки в процессе остывания.

Проверка герметичности сварных швов

Герметичность сварных швов важна, если речь идет о сосудах, работающих под большим давлением, трубопроводах или гидросистемах. Данная методика получила многочисленные названия.

Этот способ контроля называют:

- пузырьковым;

- пневмоиспытанием;

- течеисканием;

- гидроиспытанием и пр.

Предусмотрено разделение метода на два вида: пневматический и гидравлический, в зависимости от характера среды, применяемой в ходе проверки. Но в обеих разновидностях применяют единую методику, сходную с капиллярным способом контроля. Разница в том, что в данном случае проверка сварочных швов проводится при подаче газовой или жидкостной смеси под давлением.

Пневматический способ

При данном способе в проверяемую область нагнетают сжатый газ или воздух. На поверхность шва наносят мыльный раствор, с образованием пленки. Раствор приготавливают, при соотношении мыла к воде в пропорции 1 к 4. На несплошности в шве указывают вздувшиеся пузыри.

Предусмотрено применение следующих разновидностей пневматического способа:

- вакуумной – нанеся мыльный раствор, на другой стороне сварного соединения создают разрежение; используют для выявления сквозных дефектов;

- погружной – сваренный участок полностью погружают в емкость, наполненную мыльным раствором; наличие дефектов определяют по выделившимся воздушным пузырькам.

Если контрольную операцию проводят на морозе, воду заменяют спиртовым раствором, с незамерзающими свойствами. В качестве газовой среды возможно использование аммиака. Перед испытаниями, участок оборачивают бумагой. На дефекты укажут проступившие красные пятна.

Гидравлический способ

Особенности гидравлического метода основаны на способности жидкой среды создавать давление. Сварной элемент погружают в масло или воду, выдерживая определенный промежуток времени. В процессе погружения, жидкость впитывается через поры внутрь вещества. По ее выделениям, после извлечения детали из раствора, можно определить присутствие внутренних пустот, предварительно обстучав поверхность молотком. Для диагностирования емкостей или трубопроводов, коммуникации наполняют жидкостью под давлением. Методика очень проста, но эффективна. При выявлении дефектных мест, соответствующие участки нужно переварить. Затем проводят повторную проверку.

Магнитная дефектоскопия

Принцип магнитной дефектоскопии – использование способности металла намагничиваться, при воздействии магнитного поля. Учитывая свойства материалов, данный метод контроля сварных швов не подходит для немагнитных сплавов медных, цинковых, латунных и прочих.

Особенности проведения магнитной дефектоскопии:

- посредством прибора, сварной шов подвергают воздействию постоянного магнитного поля;

- в результате происходит формирование силовых электромагнитных линий, под влиянием которых незначительные частицы материала получают способность к движению, занятию фиксированного положения;

- поверхность шва покрывают измельченным металлическим порошком;

- при однородной структуре рисунка можно сделать вывод о качественном сварном шве; наличие трещин и шлаковых включений можно определить по искажению полученной картины.

Этот метод проверки эффективен для выявления самых незначительных дефектов. Единственный минус – невозможность идентификации проблемного места, если трещина направлена вдоль силовых линий магнитного поля.

Ультразвуковая дефектоскопия

Ультразвуком можно выявить признаки неоднородной структуры сваренного металла в шве. При наличии пустот, направление прохождения волн изменяется, и созданное излучение не доходит до контрольного прибора. Измеряя полученное отклонение, определяют присутствие и характер дефекта. В зависимости от вида нарушения, фиксируют определенные искажения ультразвукового потока. Для идентификации дефекта, результаты сравнивают с контрольными иллюстрациями. Данный метод используют достаточно часто. В отличие от магнитной дефектоскопии, такая проверка сварных соединений применима для цветных сплавов.

Радиационный метод

Проверка сварных швов радиационным методом контроля требует строгого соблюдения мер безопасности, чтобы исключить нанесение вреда здоровью персонала. Данная методика предполагает выполнение рентгеновского снимка сваренного участка. Для диагностики используют рентген-аппарат, конструкция которого незначительно отличается от устройства, применяемого в учреждениях здравоохранения.

Работы выполняют в такой последовательности:

- устанавливают и включают контрольное оборудование;

- созданное излучение пронизывает металл; при наличии пустот, рентгеновские лучи изменяют направление, отклоняясь от заданной траектории;

- на другой стороне шва, результаты фиксируют на специальную пленку;

- характеристики соединения определяют по плотности зафиксированного излучения.

Эта инновационная и прогрессивная методика небезопасна. Для проведения контроля необходимы специальные приборы и расходные материалы. Персонал должен быть обучен работе с оборудованием. Излишне продолжительное пребывание в зоне проведения контроля неблагоприятно отражается на здоровье работника, выполняющего диагностические операции. Выпускают компьютерные приборы, обрабатывающие результаты контроля и выводящие на монитор результаты. Устройство автоматически расшифровывает полученные данные, гарантируя контроль качества сварных швов и соединений с высокой точностью исследования.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

ПВК — капиллярный способ

Этот вид используется, когда необходимо проверить качества сварных швов на наличие дефектов который не видны из-за их малых размеров. Контроль проникающими веществами выполняется с использованием специальных проникающих составов—пенетрантов. Эти вещества имеет высокую текучесть и заполняют мелкие дефекты позволяя их выявить.

Этим способом проверяют сварные швы, ответственные изделия после изготовления (к примеру — коллектор острого пара) при входном контроле, а также проверяю действующее оборудование в процессе эксплуатации.

Процесс достаточно простой потому часто применяется в отличие от аналогичного ему магнитного контроля. Рассмотрим сам процесс контроля.

Первоначально поверхность, которую необходимо проверить зачищают до металлического блеска кордщеткой или наждачной бумагой чтобы поверхность не имела большую шероховатость (не выше Ra 3,2).

Далее можно обработать поверхность очистителем, который идёт в комплекте с пенетрантами. Комплект пенетрантов состоит из трёх баллончиков похожих на баллончики с краской. Один из них очиститель, второй сам пенетрант, а третий проявитель.

После нанесения очистителя его убирают ветошью и на сухую поверхность наносят пенетрант. После этого выдерживают время необходимое для проникания пенетранта. Время может отличаться в зависимости от температуры и производителя, но в среднем это 10— 15 минут.

После чего пенетрант смываются с поверхности. На данном этапе не нужно слишком усердно тереть поверхность чтобы не смыть пенетрант из полости дефектов.

Теперь поверхности необходимо протереть ветошью, делать это необходимо деликатно всё потому же чтобы мне удалить пенетрант с дефектов.

Далее тонким слоем наносится проявитель на уже сухую поверхность. Проявитель наносят тонким слоем с расстояния 200—300 мм (дистанция для баллончика). После следует сушка, которая по времени занимает от 10 до 20 минут. Сушка проходит за счёт естественного испарения жидкости проявителя. Если необходимо ускорить процесс что можно использовать струю тёплого воздуха (подогреть с помощью монтажного фена).

После высыхания поверхность осматривают, на поверхности не должно быть красных пятен, которые обязательно появятся если в изделиях есть дефекты.

После завершения контроля проводят очистку изделие от проявителя, протирая поверхность сухой ветошью.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Капиллярная методика

Это способ базируется на определенных свойствах жидкостей, которые имеют низкие значения поверхностного натяжения. Эти жидкости не собираются в отдельные капли, а постоянно находятся в текучем состоянии, заполняя собой отверстия и маленькие канавки. Так можно определить поверхностные изъяны.

При этом на сварочное соединение наносится особый состав, мгновенно заполняющий дефекты. После этого шов подвергается тщательному осмотру. Для удобства при работе в жидкости добавляют краситель.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Разрушающие методы контроля сварных соединений

Разрушающий контроль как уже ясно из названия предполагает, что контролируемые изделие будет разрушаться.

Его проводят на специально сваренных образцах по той же технологии, которая в дальнейшем будет применяться уже на рабочих изделиях.

Перечислим основные наиболее часто применяемые на практике способы разрушающего контроля:

- Механические испытания сварных соединений.

- Динамические испытания сварных швов.

- Измерение твёрдости.

- Металлография.

- Стиллоскопирование.

- Измерение твердости изделия.

С полным списком всех методов испытаний вы сможете ознакомиться, скачав его по ссылке тут.

Механические статические испытания

Данный вид испытаний проводится для сварных соединений ответственных конструкций. Суть его заключается в том, что образец в процессе испытаний либо постепенно нагружается с небольшой нарастанием нагрузки, либо единоразово без увеличения.

К методам относят следующие испытания:

- Сжатие;

- растяжение;

- изгиб;

- скручивание и т.д.

Механические динамические испытания

В отличие от статических, при динамических испытаниях образец нагружается ударно с длительностью воздействия на него не более сотых долей секунды.

К динамическим испытаниям относят:

- Испытание на ударный изгиб при повышенных температурах;

- ударный изгиб при низких температурах;

- ударный изгиб при комнатной температуре;

- испытание на ударную вязкость.

Измерения твердости

Измерение твёрдости сварных соединений чаще всего проводят по методам: Бринелля, Роквелла , Шора или Либу.

Наиболее часто используемый на объектах это способ по методу Либу, который основывается на изменении скорости отскакиваемого шарика от поверхности детали при измерении.

Методы Бринелля, Роквелла и Шора определяется твёрдость путём вдавливания в поверхность испытываемого изделия алмазную призму, металлический шарик или стальную иглу с оценкой усилия и глубины вдавливания.

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

Вихретоковый контроль

Вихретоковый контроль широко используется в авиационной, атомный отрасли, а также при производстве металлопроката, литья и подшипников. Данным методом хорошо выявляются поверхностные и подповерхностные дефекты. С помощью него можно измерить толщину покрытия или отдельных слоев материала. Способ прекрасно механизируется и автоматизируется. Для его выполнения не нужно контактировать с поверхностью и не требуется контактная жидкость в отличие УЗК.

Способ основан на изменении сопротивление и напряжение в катушках (вихретоковых преобразователях).

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

Прайс-лист

| Наименование работ/ вид испытаний | Ед. измерения | Цена руб., без НДС |

| Визуальный и измерительный контроль сварных соединений арматуры – продольные швы | 1 узел | 200 руб. |

| Визуальный и измерительный контроль сварных соединений арматуры – стыковые соединения любого диаметра | 1 узел | 100 руб. |

| Визуальный и измерительный контроль сварных соединений листовых металлоконструкций | 1 п.м. | 100 руб. |

| Визуальный и измерительный контроль сварных соединений трубопроводов диаметром | ||

| до 50 мм от 50 до 100 мм от 100 до 300 мм от 300 мм до 600 мм от 600 мм до 800 мм от 800 мм до 1200 мм от 1200 мм до 1500 мм | 1 стык | 50 руб. 100 руб. 200 руб. 350 руб. 450 руб. 500 руб. 550 руб. |

| Ультразвуковое испытание сварных соединений трубопроводов диаметром | ||

| до 50 мм от 50 до 100 мм от 100 до 300 мм от 300 мм до 600 мм от 600 мм до 800 мм от 800 мм до 1200 мм от 1200 мм до 1500 мм | 1 стык | 200 руб. 350 руб. 750 руб. 1300 руб. 1500 руб. 1700 руб. 2000 руб. |

| Ультразвуковое испытание сварных соединений листовых металлоконструкций (толщина до 20 мм) | 1 п.м. | 700 руб |

| Ультразвуковое испытание сварных соединений листовых металлоконструкций (толщина 21-30 мм) | 1 п.м. | 1000 руб. |

| Ультразвуковое испытание сварных соединений листовых металлоконструкций (толщина 31-40 мм) | 1 п.м. | 1200 руб. |

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Радиационный способ

Существует пара вариаций этой методики контроля швов:

- с помощью гамма-излучения;

- с помощью рентгеновских лучей.

Самое простое решение — проверить заготовку рентгеном. Эта технология позволяет проникать сквозь изделия из металла, отражая информацию на фотопленке. На получившемся снимке можно увидеть те или иные внутренние дефекты. Проникающее излучение позволяет выявить смещение кромок, газовые поры, включения шлаков и иные дефекты.

Гамма-лучи обладают аналогичным принципом действия, но при этом имеют следующие преимущества:

- изотопы долго не теряют свою работоспособность;

- возможность исследования сложных конструкций;

- увеличенная проницаемость излучения;

- более простое и компактное оборудование.

Запомните, что эти излучения очень опасны для человеческого организма. Поэтому к таким работам допускаются опытные специалисты в защитном снаряжении. Также обеспечивается защита и рабочего места. Для данной цели применяются экраны, пластины из свинца и иные средства.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

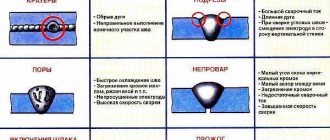

Трещины

Дефекты относятся к нарушениям сплошности и представляют собой локальные разрывы в металле шва или ЗТВ, а также в основном металле. Трещины считаются недопустимыми дефектами, поскольку являются концентраторами напряжений и снижают прочность сварного соединения. Они появляются по следующим причинам:

- Неправильно выбранная марка присадочного металла и/или флюса. Допустить ошибку с конструкционными сталями обычного качества достаточно сложно. Но инструментальные и нержавеющие сплавы требуют тщательного подхода к выбору проволоки и штучных электродов.

- Нарушения температурных режимов. К ним относятся перегрев ЗТВ, высокая скорость охлаждения, отсутствие термообработки, снимающей остаточные напряжения.

- Растворенный в металле водород. Главная причина этого явления – влага, которая содержится в плохо просушенном флюсе или обмазке электродов.

- Неправильная сборка соединения. Жесткое закрепление деталей приводит к образованию трещин во время остывания конструкции после сварки.

Несплавления и непровары

Несплавлением называют нарушение соединения между основным и присадочным металлами или между отдельными валиками сварного шва. Это нарушение сплошности заметно снижает прочность соединения и делает его непригодным к эксплуатации. Непровар – это недостаточная глубина проплавления основного металла. Несплавления и непровары нередко сопровождаются порами и шлаковыми включениями.

Одна из основных причин возникновения таких дефектов – превышение оптимальной скорости сварки, когда сварочная ванна не получает достаточного количества тепловой энергии для расплавления основного металла. Непровары и несплавления могут быть вызваны и другими причинами, например:

- неправильной разделкой кромок;

- сборкой с малыми зазорами;

- некачественной очисткой заготовок от ржавчины, следов масел;

- смещением электрода в сторону от оси шва;

- сваркой на заниженных значениях тока;

- недостаточным подогревом заготовок перед сваркой (на полуавтоматах под слоем флюса).

Инородные включения

В металл шва нередко попадают твердые включения (единичные, линейные или скопления), размер которых может достигать нескольких миллиметров. Как и прочие дефекты, твердые включения оказывают отрицательное влияние на прочность соединения и являются концентраторами напряжений. По составу различают:

- Шлаковые включения. Они образуются, если шлак, образующийся при плавлении флюса или обмазки, не успевает всплыть на поверхность сварочной ванны и остается в металле. Одна из наиболее вероятных причин образования шлаковых включений – использование электродов с тонким покрытием. Недостаточное количество шлака приводит к быстрому остыванию ванны и кристаллизации шва. Причинами образования включений могут также быть недостаточная сила тока, неправильный наклон электрода, некачественное удаление шлака при сварке в несколько слоев.

- Включения флюса. Флюс может остаться в металле, если он не успел прореагировать и превратиться в шлак. Основная причина – неправильно подобранный гранулометрический состав.

- Вольфрамовые включения. Они появляются при аргонодуговой сварке неплавящимся электродом. В расплав редко попадает металлический вольфрам. Чаще всего он встречается в виде оксидов и карбидов. Причинами их попадания чаще всего являются неправильная заточка электрода и наличие отложений на его поверхности. Металлический вольфрам может попасть в шов при соприкосновении с расплавленным присадочным металлом.

- Оксидные пленки и включения. Их наличие свидетельствует о недостаточной защите сварочной ванны от атмосферного кислорода.

Чаще всего инородные включения находятся внутри металла и не выходят на поверхность, поэтому для их обнаружения проводят контроль сварных соединений неразрушающими методами.

Газовые полости

В эту группу дефектов попадают закрытые и поверхностные поры, полости, свищи и кратеры. Наличие таких дефектов недопустимо в сосудах, работающих под давлением и вакуумом, в трубопроводах и емкостях для хранения жидких и газообразных продуктов. Для других металлоконструкций их наличие может быть допустимым. Но каждый случай нужно разбирать индивидуально в привязке к условиям эксплуатации.

Поры и полости являются результатом скопления газов в металле шва, которые не успевают выйти наружу до его кристаллизации. Чем дольше ванна находится в жидком состоянии, тем меньше остаточная пористость шва при прочих равных условиях. Среди наиболее вероятных причин образования пор можно выделить:

- наличие загрязнений на свариваемых поверхностях, проволоке, электродах;

- высокая скорость сварки;

- повышенная влажность флюса и покрытия электродов;

- сквозняки или подсос воздуха через зазор между свариваемыми деталями (при сварке в защитных газообразных средах);

- неправильная полярность;

- сварка на длинной дуге (ошибка сварщика).

При проведении экспертизы сварных швов причина порообразования устанавливается в зависимости от характера, размеров и особенностей залегания дефекта.

Свищ представляет собой полость в виде канала или трубки. Они образуются в местах выхода газа на поверхность шва, имеют различную протяженность, диаметр и пространственную ориентацию. Причины их образования – залипание электрода, резкий обрыв сварочной дуги. Чаще всего они возникают при сварке в вертикальном или потолочном пространственных положениях.

В местах обрыва дуги также могут возникать кратеры и усадочные раковины. Наиболее частые причины такого явления – это ошибки в действиях сварщика: работа на завышенных токах, слишком большой объем сварочной ванны.

Отклонения геометрии металлоконструкции

Коробление затрудняет сборку оборудования, в состав которого входят сварные детали и металлоконструкции. Для компенсации изменений их геометрии приходится использовать заготовки с увеличенными припусками на последующую обработку. Наибольшую склонность к деформациям проявляют конструкции из тонкого листа, из нержавеющих сталей аустенитного класса.

Участие сварочной лаборатории в разработке технологии позволяет снизить коробление до допустимого уровня. Наиболее эффективными мерами уменьшения деформаций считаются:

- повышение скорости сварки;

- двухсторонняя сварка с симметричной разделкой (метод обратных деформаций);

- обдув, использование медных накладок для увеличения скорости отвода тепла;

- сварка отдельными участками с промежуточным охлаждением.

Полная классификация дефектов сварных соединений представлена в стандарте ГОСТ Р ИСО 6520-1-2012 (Часть 1).