Магнитный контроль качества сварных швов относится к неразрушающим методам. Дефектоскоп проверяет готовые стыки, нахлесты. Применим ко всем видам сварных соединений. Дефектоскоп выявляет незначительные инородные включения: трещины, свищи, кусочки шлака, другие дефекты. Использование магнитных методов рассеивания полей ограничено, для магнитного контроля у металла должна быть определенная структура, способность намагничиваться. Магнитопорошковую, магнитографическую, индукционную дефектоскопию применяют только для контроля швов на ферромагнитных сплавах – углеродистых и низколегированных сталях, легированных кобальтом, цинком, марганцем.

Главные процедуры магнитопорошкового контроля

- Подготовка. Нужно изучить технологическую карту, выбрать индикаторные материалы, аппаратуру, убедиться в надлежащем метрологическом обеспечении. Определиться со схемой и способом намагничивания, типом и величиной тока.

- Намагничивание. Для выявления поверхностных дефектов требуется переменный либо импульсный ток. Постоянный и выпрямленный ток эффективен как для поверхностных, так и для подповерхностных слоёв (на глубине в пределах 2 мм). Чтобы не допустить локального нагревания и возникновения прожогов, намагничивание рекомендовано проводить в прерывистом режиме. Для этого этапа магнитопорошкового контроля используются контрольные образцы (диски, стержни, пластины, шпильки и другие заготовки). С их помощью гораздо легче подобрать точную величину намагничивающего тока.

- Нанесение индикатора. Он должен покрывать всю исследуемую зону, включая труднодоступные ниши, глухие отверстия, пазы и пр. При использовании аэрозольных баллонов нужно следить за тем, чтобы расстояние между соплом и поверхностью составляло 200–300 мм.

- Осмотр. Этот этап магнитопорошкового контроля выполняется после стекания излишков индикатора. Выявленные несплошности тщательно осматривают при помощи оптических инструментов и приборов. В стационарных установках применяются автоматизированные системы расшифровки индикаторных рисунков. При ручном проведении дефектоскопии протяжённость и координаты несплошностей замеряют линейками, угольниками и кронциркулями из немагнитных материалов. По характеру индикаторного следа можно определить тип дефекта. Тонкие удлинённые линии указывают на плоскостные дефекты, округлые рисунки – на объёмные поры, включения и раковины. Если осаждение порошка не имеет чётких контуров, это служит косвенным признаком подповерхностных несплошностей. В зависимости от требований к чувствительности подбирается комбинированное освещение рабочей зоны с использованием разрядных и галогенных ламп. Для защиты от бликов предпочтительны светильники с рассеивателями и отражателями. Обязательна возможность регулировки интенсивности освещения. При работе с люминесцентными индикаторами задействуются источники ультрафиолетового излучения 2000 мкВт/кв. см и выше с длиной волны 315–400 нм.

- Регистрация результатов магнитопорошкового контроля. Прежде всего, вносят соответствующие записи в журнал, акт, маршрутную карту, протокол и пр. К описанию и схематическому изображению могут прилагаться дефектограммы – фото- и видеозапись индикаторного рисунка. Файлы могут быть переданы на ПК и продублированы на USB-носителе. Если того требует инструкция, на годные участки и выявленные дефекты наносят маркировку – непосредственно по поверхности объекта.

- Размагничивание. Остаточную намагниченность нужно убирать, так как она может спровоцировать скопление продуктов износа, мешает корректной работе электроаппаратуры и негативно влияет на последующую обработку изделия.

Другие методы акустической дефектоскопии:

— Акустико-эмиссионный дефектоскоп основан на приеме и анализе волн акустической эмиссии, возникающих в изделии при развитии трещин в процессе его нагружения. — Велосиметрический дефектоскоп основан на измерении изменения скорости распространения упругих волн в зоне расположения дефектов в многослойных конструкциях, используется для обнаружения зон нарушения сцепления между слоями металла. — Акустико-топографический дефектоскоп основан на возбуждении в контролируемом изделии мощных изгибных колебаний заданной (в первом варианте метода) или непрерывно меняющейся (во втором варианте) частоты с одновременной визуализацией картины колебаний поверхности изделия, напр. путём нанесения на эту поверхность тонкодисперсного порошка. При достаточно сильных колебаниях поверхности изделия с заданной частотой частицы порошка из мест, не принадлежащих узлам, постепенно смещаются к узлам колебаний, рисуя картину распределения узловых линий на поверхности. Для бездефектного изотропного материала эта картина получается чёткой и непрерывной. В зоне дефекта картина меняется: узловые линии искажаются в месте наличия включений, а также на участках, характеризующихся анизотропией механич. свойств, или прерываются при наличии расслоения. Если используется второй вариант метода то при наличии расслоения находящийся над ним участок верхнего слоя изделия рассматривается как колеблющаяся, закреплённая по краю диафрагма; в момент резонанса, амплитуда её колебаний резко возрастает, и частицы порошка перемещаются к границам дефектной зоны, оконтуривая её с большой точностью. Работа дефектоскопа ведётся на частотах 30—200 кГц. Чувствительность метода весьма высока: в многослойном изделии с толщиной верхнего листа 0,25 мм обнаруживаются дефекты протяжённостью 1 —1,5 мм. Мёртвая зона отсутствует, сканирование не требуется — излучатель прижимается к поверхности изделия в одной точке.

Каппилярный

Данный тип приборов позволяет определять несплошности, трещины на поверхности различных конструкций и деталей, которые появились как при изготовлении, так и в процессе эксплуатации. Суть метода заключается в искусственном повышении цвето- и светоконтрастности дефекта, благодаря чему поврежденный участок становится виден невооруженным глазом. На поверхность исследуемого объекта наносят специальный жидкий индикатор (вещества, под названием пенетранты), который, под влиянием сил капиллярности, проникает в трещины и поры, заполняя их. При повышении цветоконтрастности (цветном методе) в качестве пенетранта используется смесь керосина, скипидара, бензола, красящих компонентов. При искусственном повышении светоконтрастности (люминесцентный способ) в качестве индикаторов применяют составы на основе нориола, керосина и других люминофоров. После обработки поверхности индикатором – избыток его снимают, а на исследуемый участок наносят проявитель – тонкодисперсный порошок белого цвета, в качестве которого могут быть использованы тальк, окись магния и др. Проявитель адсорбирует перетрант из трещины или поры, тем самым выделяя контуры дефекта. При воздействии ультрафиолетового излучения контуры трещины ярко подсвечиваются.

Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия)

Как следует из названия, магнитопорошковая дефектоскопия проводится с помощью магнитного порошка. Существуют два метода магнитопорошкового контроля: сухой и мокрый.

В случае сухой магнитопорошковой дефектоскопии на поверхность сварного соединения наносится сухой магнитный порошок (железные опилки, окалина и др.). В случае мокрой магнитопорошковой дефектоскопии магнитный материал наносится в виде суспензий магнитного порошка с керосином, маслом, мыльным раствором.

Под действием электромагнитных полей рассеяния, частицы порошка равномерно перемещаются по поверхности сварного соединения. Над сварными дефектами магнитный порошок скапливается в виде валиков. По форме и размерам этих валиков можно судить о форме и размерах найденного дефекта.

Технология магнитопорошкового контроля

Метод магнитопорошковой дефектоскопии включает в себя следующие технологические операции:

1. Подготовка поверхности сварного соединения к проверке. Поверхности необходимо очистить от загрязнений, окалины, сварочных брызг, наплывов и шлака после сварки. 2. Подготовка суспензии, заключающаяся в динамичном перемешивании магнитного порошка с транспортируемой жидкостью 3. Намагничивание контролируемого изделия 4. Нанесение суспензии или магнитного порошка на контролируемую поверхность 5. Осмотр контролируемой поверхности сварного соединения и определение участков, на которых присутствуют отложения порошка 6. Размагничивание сварного соединения.

Эффективность магнитопорошковой дефектоскопии

Метод магнитопорошковой дефектоскопии обладает хорошей чувствительностью к тонким и мельчайшим сварным трещинам. Он прост в исполнении, даёт наглядные результаты, и не растянут по времени.

Чувствительность магнитопорошкового метода может различаться в каждом отдельном случае. Зависит это от следующих причин:

1. Величины частиц порошка и от метода его нанесения 2. Напряжения магнитного поля, воздействующего на сварное соединение 3. Рода применяемого тока (переменный или постоянный) 4. От формы и величины дефекта, от глубины его расположения, а также от того, как дефект ориентирован в пространстве. 5. От способа и направления намагничивания соединения 6. От качества и формы контролируемой поверхности

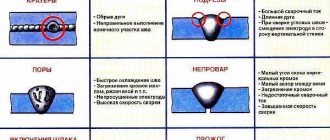

С помощью магнитных методов контроля лучше всего обнаруживаются плоскостные дефекты: сварочные трещины, несплавления и непровары, если наибольший их габарит ориентирован под прямым углом (или близким к прямому) относительно направления магнитного потока.

Дефекты округлой формы (поры, раковины, неметаллические включения) могут не создать достаточного рассеянного потока и при контроле обнаруживаются хуже всего.

Дефектоскопы для магнитопорошкового контроля

В состав дефектоскопов для такого метода контроля входят источники тока, устройства для подведения тока к контролируемой поверхности, приборы для намагничивания поверхности (соленоиды, электромагниты), устройства для нанесения магнитного порошка или суспензии на проверяемую поверхность, измерители величины тока (или напряжённости магнитного поля).

Магнитопорошковые дефектоскопы подразделяются на стационарные, передвижные и переносные. Стационарные дефектоскопы нашли широкое применение на заводах и других предприятиях с крупносерийным выпуском различной продукции. Среди них такие модели, как УМДЭ-2500, ХМД-10П, МД-5. Такое оборудование позволяет контролировать качество сварных соединений различной формы. Они способны обеспечить высокую производительность контроля — от нескольких десятков, до нескольких сотен изделий в час.

Советуем изучить — Ветроэнергетические установки

Распространённые, серийно выпускаемые модели переносных и передвижных дефектоскопов — это ПМД-70 и МД-50П. Переносной дефектоскоп для магнитного контроля ПМД-70 широко используется для контроля сварных соединений в полевых условиях. А передвижной дефектоскоп модели МД-50П чаще всего используется для контроля массивных крупногабаритных сварных соединений по участкам.

Видео: магнитопорошковая дефектоскопия с применением люминисцентных концентратов

Способы магнитопорошкового контроля

- Способ остаточной намагниченности (СОН). Основная сфера применения – магнитотвёрдые материалы с коэрцитивной силой от 9,5 до 10,0 А/см. Под коэрцитивной силой подразумевается величина, идентичная напряжённости магнитного поля, достаточной для изменения магнитной индукции до нуля (от остаточной индукции). Магнитопорошковый контроль способом остаточной намагниченности начинается с намагничивания объекта. Далее наносится порошок или разведённая суспензия. После формирования индикаторного рисунка поверхность осматривают, при необходимости делают дефектограмму (к примеру, посредством фото). СОН предполагает пропускание тока кратковременными импульсами (всего 0,0015–2 с). Локальный перегрев металла при намагничивании не грозит. Наносить суспензию можно посредством полива поверхности либо погружения в ванну. Осмотр и расшифровка выполняются легче, поскольку объект можно установить в более удобном положении. В целом, это более универсальный и производительный способ проведения контроля.

- Способ приложенного поля (СПП). Сначала наносят индикаторный порошок или жидкость до начала намагничивания либо непосредственно в процессе, под действием чего и формируется индикаторный след. Осмотр производят после и/или во время намагничивания и стекания суспензии. Магнитопорошковый контроль способом приложенного поля эффективен для магнитомягких материалов, которым свойственна низкая коэрцитивная сила (в пределах 10 А/см). Как правило, они доступны для намагничивания и размагничивания в слабом магнитном поле. Однако в ряде случаях СПП применяется и для объектов из магнитотвёрдых материалов. Например, если задача состоит в обнаружении дефектов подповерхностного типа на глубине 0,01–2 мм. Либо при наличии не снимаемого немагнитного покрытия с толщиной, достигающей 40–50 мкм и более. СПП предпочитают также для крупногабаритных объектов, когда мощность дефектоскопа не позволяет намагничивать их до уровня, который требуется для способа остаточной напряжённости.

- сухой. Порошок из металлических опилок наносится, «как есть», без добавления каких-либо растворов и пр. Порошки изготавливают из тщательно просеянной и измельчённой железной окалины, магнетита и пр. Для лучшей заметности материалы могут иметь белый, красный или жёлтый цвет. Сухой метод магнитопорошкового контроля подходит для дефектов поверхностного и подповерхностного типа. Намагничивание выполняется постоянным либо переменным током 300–600А при помощи П-образных электромагнитов. Чтобы нанести индикаторы, удобно использовать резиновые груши, пульверизаторы, подвижные сита и прочие приспособления;

- мокрый. Частицы порошка находятся во взвешенном состоянии – в воде, жидком мыле, керосине или специальном концентрате. Наносить можно кистью, погружением, поливом и пр. Мокрый способ эффективен для поиска поверхностных несплошностей.

Чувствительность методики

Для применения методики исходный тестируемый образец должен обладать относительной магнитной проницаемостью не ниже 40. В общем же случае, на чувствительность методики влияют следующие факторы:

Напряженность намагничивающего поля;

Метод нанесения сухого или мокрого индикатора на образец;

Электромагнитные свойства материала, который применяется для испытания;

Расположение дефектов относительно индукционных линий;

Способность намагничивания образца;

Гладкость тестируемой поверхности (чем она ниже, тем точнее исследование);

Тип электротока, формирующего магнитное поле;

Условия исследования (при использовании мокрого индикатора степень точности ниже);

Способ фиксации индикаторного рисунка над несплошностями.

Технически определяют три марки чувствительности:

А — при дефектах более 2,5 микрон и глубине их залегания 25 мкм;

Б — 10 и 100 микрон;

В — 25 и 25 соответственно.

Чтобы провести магнитопорошковый контроль сварных швов, длина неровной поверхности должна составлять не менее 0,5 мм, на меньших дефектных участках исследования не проводят.

Нанесение магнитного индикатора

На предварительно подготовленную и намагниченную поверхность наносится индикаторный материал. Он позволяет выявлять недостатки детали под воздействием электромагнитного поля. Уже говорилось, что в этом качестве могут использоваться порошки, но некоторые модели работают также с суспензиями

В обоих случаях перед работой важно учитывать оптимальные условия для применения аппарата. К примеру, дефектоскоп магнитный «МД-6» рекомендуется использовать при температурном режиме от -40 до 50 °С и при влажности воздуха до 98%

Если условия соответствуют требованиям к эксплуатации, то можно начинать нанесение индикатора. Порошок наносят по всей зоне – так, чтобы предусматривался и небольшой охват непредназначенных для исследования зон. Это позволит получить более точную картину дефекта. Суспензия наносится струей при помощи шланга или аэрозоля. Также существуют методы погружения детали в емкость с магнитной индикаторной смесью. Далее можно переходить непосредственно к дефектовке изделия.

Сильные и слабые стороны магнитопорошкового контроля

- Выявление самых разных поверхностных и подверхностных дефектов. Метод применяется для поиска шлифовочных, усталостных, штамповочных, ковочных, закалочных, деформационных, травильных трещин, волосовин, а также закатов, флокенов, расслоений, надрывов. В сварных швах МПД способен выявлять подрезы, непровары, трещины, наличие окисных, шлаковых и флюсовых включений.

- Высокая чувствительность. Магнитопорошковый метод контроля эффективен для обнаружения невидимых и слабо видимых поверхностных дефектов со следующими параметрами: раскрытие – от 0,001 мм, глубина – от 0,01 мм и протяжённость – от 0,5 мм.

- Возможность проведения на объектах, покрытых немагнитным материалом (лакокрасочные материалы, цинк, медь, кадмий и пр.). Правда, при условии, что их суммарная толщина находится в пределах 40–50 мкм;

- Безвредность. Преимущество перед капиллярным методом в том, что МПД не нуждается в «грязных» индикаторных жидкостях – с запахом и сильным красящим эффектом. Здоровью оператора ничего не угрожает. На объекте чисто. Обустраивать дополнительные вентиляционные вытяжки в помещении не нужно.

- спектр возможных применений ограничен ферромагнитными сплавами. МПД не справляется, если материалу свойственна существенная магнитная неоднородность. Сварные швы – если они выполнены с использованием немагнитных электродов – тоже оказываются непригодны для данного метода;

- критически важен доступ к объекту – для полноценного выполнения всех процедур;

- выявляемость дефектов может снижаться. Это зависит от параметров самих несплошностей. Так, МПД не всегда способен выявить дефекты, плоскость ориентации которых образует угол меньше 30 градусов – относительно исследуемой поверхности или направления магнитного поля. Чувствительность также снижается на участках с шероховатостью Ra˃10 мкм. Нормальному проведению магнитопорошкового контроля также препятствует плохая очистка (либо отсутствие таковой) от нагара, коррозии и шлака. Да: выявление подповерхностных несплошностей возможно, но надо понимать, что данную задачу гораздо эффективнее решают УЗК и рентген;

- возможности расшифровки очень скромные. По сути, МПД – это «индикаторный» вид НК, который позволяет увидеть, а не измерить дефекты. Он не предназначен для определения длины, глубины, ширины, раскрытия несплошностей.

Уровни чувствительности

Выше мы упомянули чувствительность. Давайте подробнее остановимся на этой теме, поскольку понимание всей сути позволит вам лучше разобраться в теме.

Итак, согласно ГОСТу №21105-87 мы знаем, что существует всего три уровня чувствительности. Каждому уровню соответствует своя буква (уровень А, Б, В) и все они зависят от размеров дефектов.

Уровень А самый высокий, чувствительность большая. Есть возможность обнаружить дефекты размером от 2,5 микрометра. Ниже вы можете видеть более подробную таблицу с информацией о других уровнях чувствительности.

Вы можете видеть, что в таблице указана графа о максимально допустимой шероховатости. Все дело в том, что магнитопорошковая дефектоскопия сварных соединений и успешность ее проведения во многом зависят именно от параметра шероховатости поверхности детали. Есть шероховатость будет превышать допустимые значения, контроль будет менее объективным и точным. Но эту проблему можно частично исправить, если использовать порошок крупной фракции. Его нужно наносить сухим способом. Тогда появится возможность обнаружить глубокие дефекты при повышенной шероховатости поверхности детали.

Сущность магнитной дефектоскопии, её методы

Магнитная дефектоскопия — один из методов неразрушающего контроля сварки. Сущность магнитных методов контроля сварных соединений заключается в выявлении рассеянных магнитных потоков, которые появляются в намагниченных изделиях в случае присутствия в них различных дефектов. Намагниченными материалами могут служить железо, никель, кобальт и некоторые сплавы на их основе.

Намагничивание изделия можно добиться, если, пропуская ток по нему, создать вокруг изделия магнитное или электромагнитное поле. Наиболее простым способом получения магнитного потока является пропускание тока плотностью 15-20 А/мм по виткам сварочной провода, намотанного витками на изделие. Количество витков обычно составляет 3-6. Для намагничивания соединения рекомендуется применять постоянный ток.

Принцип выявления дефекта в сварном шве состоит в следующем. Магнитный поток, проходя по сварному соединению и встречая на своём пути дефект, начинает обходить его из-за того, что магнитная проницаемость дефекта значительно ниже, чем магнитная проницаемость основного металла, а электрический ток, как известно, идёт по пути наименьшего сопротивления.

В результате этого, часть силовых линий магнитного потока вытесняется дефектом на поверхность, образуя местный рассеянный магнитный поток, см. рисунок:

Советуем изучить — Линейные люминесцентные лампы

Магнитные потоки рассеяния могут регистрироваться разными способами. По способу регистрации методы магнитного контроля разделяются на магнитопорошковый метод контроля (магнитопорошковая дефектоскопия), магнитографический метод контроля и индукционный метод контроля.

Содержание

- Сущность магнитной дефектоскопии, её методы

- Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия)

- Технология магнитопорошкового контроля

- Эффективность магнитопорошковой дефектоскопии

- Дефектоскопы для магнитопорошкового контроля

- Видео: магнитопорошковая дефектоскопия с применением люминисцентных концентратов

- Магнитографический метод контроля сварных соединений

- Технология магнитографического контроля

- Эффективность магнитографического контроля

- Магнитографический дефектоскоп и магнитная лента

Физические основы магнитной дефектоскопии

Магнитные методы контроля основаны на обнаружении магнитных потоков рассеяния, возникающих при наличии дефектов в намагниченных сварных соединениях из ферромагнитных материалов. Магнитный поток Ф, проходящий через поверхность, расположенную перпендикулярно силовым линиям однородного магнитного поля, равен произведению магнитной индукции В на площадь этой поверхности.

Способность металла намагничиваться характеризуют абсолютной магнитной проницаемостью. Отношение абсолютной магнитной проницаемости материала к магнитной постоянной называется относительной магнитной проницаемостью и обозначается μ. Эта безразмерная величина показывает, во сколько раз напряженность результирующего поля в намагниченной среде больше напряженности поля, создаваемого током той же силы в вакууме.

В зависимости от значения µ все металлы подразделяются на три группы:

- диамагнитные (медь, цинк, серебро и др.), у которых μ на несколько миллионных или тысячных долей меньше единицы;

- парамагнитные (марганец, платина, алюминий и др.), у которых μ на несколько миллионных или тысячных долей больше единицы;

- ферромагнитные (железо, никель, кобальт и гадолиний, а также некоторые сплавы металлов), у которых μ достигает десятков тысяч.

Магнитные методы контроля могут использоваться только для деталей, выполненных из ферромагнитных материалов. Ферромагнитные свойства металлов обусловлены наличием внутренних молекулярных токов, создаваемых в основном за счет вращения электронов вокруг собственной оси. В пределах малых объемов (10-8… 10-3 см3) элементарных областей (так называемых доменов), магнитные поля молекулярных токов образуют результирующее поле домена.

Если внешнее магнитное поле отсутствует, то магнитные поля доменов, направленные произвольно, компенсируют друг друга. Суммарное поле доменов в этом случае равно нулю, и деталь оказывается размагниченной (рис. 32, а).

Рис. 32. Ориентация доменов в ферромагнитных материалах: а — размагниченном; б — намагниченном до индукции насыщения; в — с остаточной намагниченностью

Если на металл действует внешнее магнитное поле, то под его влиянием поля отдельных доменов устанавливаются по направлению внешнего поля одновременно с изменением границ между доменами. В результате образуется общее магнитное поле доменов, и металл оказывается намагниченным (рис. 32, б). При намагничивании магнитное поле доменов в контролируемом металле накладывается на внешнее магнитное поле.

Магнитный поток, распространяясь по сварному соединению и встречая на своем пути дефект, огибает его, так как магнитная проницаемость дефекта значительно (примерно в 1 000 раз) ниже магнитной проницаемости основного металла. Вследствие этого часть силовых линий магнитного поля вытесняется дефектом на поверхность, и образуется местный магнитный поток рассеяния (рис. 33). Дефекты, которые вызывают возмущение в распределении силовых линий магнитного поля без образования местного потока рассеяния, невозможно обнаружить методами магнитной дефектоскопии.

Возмущение магнитного потока тем сильнее, чем большее препятствие представляет собой дефект. Так если дефект расположен вдоль направления силовых линий, то возмущение магнитного потока невелико, в то время как аналогичный дефект, расположенный перпендикулярно или наклонно по отношению к направлению магнитного потока, создает значительный поток рассеяния.

Рис. 33. Распределение магнитного потока Ф по сечениям сварных швов без дефектов (а) и с дефектом (б)

В зависимости от способа регистрации магнитного потока рассеяния различают следующие магнитные методы контроля: магнитопорошковый, магнитографический, феррозондовый и магнитополупроводниковый. Для дефектоскопии сварных швов применяются в основном первые три метода, в которых магнитные потоки рассеяния выявляются соответственно с помощью магнитного порошка, регистрируются на магнитную пленку и обнаруживаются феррозондовым преобразователем.

Общая информация

Магнитопорошковая дефектоскопия сварных соединений (она же магнитно-порошковая дефектоскопия) — метод контроля качества, суть которого заключается в обнаружении магнитных полей вокруг дефекта с применением ферримагнитных веществ.

Если у детали есть какой-либо дефект, то над ним обязательно образуется магнитное поле, которое будет искажаться. Деталь изначально намагничена и магнитные линии просто огибают дефекты, встречающиеся на пути. В результате происходит искажение магнитного поля. К тому же, по краям заготовки могут образовываться магнитные полюсы, которые в свою очередь создают локальные магнитный поля. На рисунке ниже схематично изображено магнитное поле.

Вся информация об изменении магнитного поля фиксируется с помощью дефектоскопа. Чем дефект больше, тем больше рассеивание, а значит и вероятность обнаружения дефекта. А если магнитные линии располагаются под прямым углом относительно дефекта, то вероятность его обнаружения повышается.

Где купить магнитопорошковый дефектоскоп

| Научно-производственный . Основан в 1989 году, сертифицирован по международному стандарту ISO 9001:2015. Для ручного контроля в НПЦ «Кропус» можно купить универсальный магнитопорошковый дефектоскоп МДМ-2, модульный МД-М, импульсный МД-И, а также оснащённый двумя катушками намагничивания ДУКАТ-300. Кроме того, в линейке доступны решения для автоматизированного контроля на производстве – СМ-20, СМ-20Н и СМ-30. Мощная техническая база центра позволяет разрабатывать индивидуальные решения под конкретные задачи. Контакты производственной площадки НПЦ «Кропус» в Ногинске,, [email protected] |

| Научно-производственная . Как у официального дистрибьютора Magnaflux GmbH, здесь представлена вся линейка мобильных приборов ITW Tiede GmbH – Ferrotest 10, 20, 40, 60, 80, 100, GWH 15, 30, 40, Isotest 60E, 100E и др. Здесь же можно подобрать и купить и стационарный магнитопорошковый дефектоскоп: как универсальный (например, Ferroflux 1000 и Universal 600 WE), так и специализированный – для контроля пружин, коленвалов, муфт, труб малого и большого диаметра, железнодорожных пар колёс и т.д. Есть в «АВЭК» и собственная разработка – установка «МАГ-Инспект Универсал». Контакты центрального офиса в Екатеринбурге: +7 (343) 217-63-84, |

| Научно-промышленная . Главный продукт для метода МПД – стационарная установка МДС-09, разработанная собственными силами для контроля изделий длиной до 900 мм, диаметром до 210 мм и весом до 100 кг. Производственная база предприятия находится в Балашихе. Связаться с НПК «ЛУЧ» можно по телефону +7 (498) 520-77-99 или по почте |

Метода — магнитная дефектоскопия

Методы магнитной дефектоскопии могут быть применены для обнаружения железо-оксидных отложений в трубах из аустенитных сталей. Применение таких методов для обследования труб из магнитных материалов практически исключается из-за необходимости иметь намагничивающий ток в сотни ампер, который невозможно получить при батарейном питании дефектоскопа.

Методы магнитной дефектоскопии могут быть применены для обнаружения железоокисных отложений в аустенитных трубах. Применение этих методов для проверки труб из магнитных материалов практически исключается из-за необходимости иметь намагничивающий ток в сотни ампер, который невозможно получить при батарейном питании.

Методы магнитной дефектоскопии сварных соединений основаны на намагничивании изделий и образовании полей рассеяния в сварных швах, имеющих дефекты. Существуют два метода магнитной дефектоскопии: магнитного порошка и индукционный. Метод магнитного порошка заключается в том, что если в сварном соединении имеется дефект, то магнитные силовые линии, стремясь обойти его, выходят на поверхность шва, и дефект обнаруживается по скоплению магнитного порошка. Этим методом выявляют дефекты, залегающие на глубине до 5 мм, при их ширине более 0 03 мм. Индукционный метод позволяет выявлять дефекты, залегающие на глубине до 15 мм. Индукционным методом контролируют стыковые сварные соединения толщиной до 30 мм.

Методы магнитной дефектоскопии сварных соединений основаны на намагничивании изделий и образовании полей рассеяния в сварных швах, имеющих дефекты.

| Наличие полей рассеяния при ориентации дефекта перпендикулярно магнитным силовым линиям ( а и вдоль магнитных силовых линий ( б.| Схема искажения магнитных силовых линий в месте несплошности металла. |

Контроль методами магнитной дефектоскопии заключается в создании магнитного поля рассеяния над дефектом и последующем его выявлении.

Контроль коррозионного состояния проводится методами магнитной дефектоскопии, радиографическим, с помощью ультразвукового прослушивания или телевизионных камер, пропускаемых внутри трубы. Исследование напряжений и деформаций проводятся механическими устройствами, запускаемыми по трубопроводу по окончании строительства, тензометрическим методом и др. Для обнаружения утечек пользуются визуальным контролем при обходах или облетах трассы, газоаналитическим, акустико-эмиссионным и другими методами.

На регистрации последнего и основаны методы магнитной дефектоскопии.

Советуем изучить — Как работают устройства автоматики включения резерва (АВР) в электрических сетях

Каждый шатунный болт Подвергают проверке методами магнитной дефектоскопии — для выявления наружных дефектов и ультразвука — для выявления внутренних дефектов.

Для проведения ревизии аппаратуры, машин и коммуникаций используются методы ультразвуковой, цветной и магнитной дефектоскопии; в ряде случаев ревизия проводится в межремонтный период, что позволяет свести к нулю простой оборудования при ревизии.

| Галоидный течеискатель. |

В зависимости от способа обнаружения магнитных потоков рассеяния различают два основных метода магнитной дефектоскопии: магнитного порошка и индукционный. При каждом методе контролируемое место намагничивается.

Для проверки подвесных устройств грузоподъемных машин с ленточным тяговым органом целесообразно применять методы магнитной дефектоскопии. С этой целью контролируемые детали намагничивают непосредственным пропуском через них электрического тока или косвенно, наматывая на испытуемую деталь несколько витков изолированной медной проволоки и пропуская по ним ток нужной величины. После этого детали небольших размеров погружают непосредственно в масло, в котором взвешены магнитные частицы. Крупные детали обрызгиваются подобным раствором или на них наносится слой магнитного порошка с маслом.

| Формирование полей рассеяния магнитного потока. |

В зависимости от способа регистрации ( фиксации) магнитных полей рассеяния различают магнитопорошковый, индукционный и магнитографический методы магнитной дефектоскопии.

Индукционный метод контроля

В отличие от магнитопорошкового и магнитографического методов, которые основаны на обычном выявлении рассеянных магнитных потоков в зоне дефектов, индукционный метод основан на использовании рассеянных магнитных потоков с помощью специальных индукционных катушек.

В индукционных дефектоскопах для поисков дефектов предусмотрены катушки, которые одеваются на сварное соединение или размещаются на его поверхности. При этом индукционная катушка соединяется с каким-либо регистрирующим прибором (телефоном, сигнальной лампой или гальванометром).

Сварное соединение намагничивают и катушки перемещают вдоль него. В некоторых случаях наоборот, проверяемое изделие протаскивают сквозь катушки. Когда катушка будет пересекать участок с дефектом, то в её витках, из-за изменения магнитного потока на этом участке, возникает электродвижущая сила индукции. Возникающий индукционный ток из катушки подаётся на регистрирующий прибор напрямую или через усилитель. По звуку, зажиганию сигнальной лампы или отклонению стрелки гальванометра определяют, что в этом месте находится дефект.

Недостатком индукционного метода контроля является его очень низкая чувствительность к мельчайшим дефектам, расположенным на поверхности.

Дополнительные

Варианты намагничивания

Большинство вариантов намагничивания применяется к деталям базовых геометрических форм, и свое название они частично получают от этих форм:

Циркулярное намагничивание образует ровное поле внутри исследуемого элемента, при этом на краях не возникает полюсов.

Продольное, оно же, другими словами, полюсное — создает направленное вдоль поле, на одном конце плюс, на другом — минус.

Комбинированное — в разных перпендикулярных направлениях вызывает возникновение разнонаправленных полей.

Намагничивание на вращающемся поле — часто используется на промышленных предприятиях для оценки качества шва.

Типы электрического тока, применяемые для намагничивания:

Постоянный, для формирования равномерной индукции;

Переменный — чаще используется для простых, низкочувствительных техник проверки;

Импульсный — своими особенностями более похож на постоянный.

Устройство прибора

Основу сегмента магнитных толщиномеров и дефектоскопов представляют ручные аппараты, обеспеченные намагничиваемыми рабочими органами – как правило, в виде клещей. Внешне это небольшие приборы, начинку которых составляет электромагнит, регулирующий полюса волнового воздействия. Средний класс позволяет работать с магнитной проницаемостью, коэффициент которой выше 40. Корпус обеспечивается эргономичной рукояткой, благодаря которой устройство можно использовать в труднодоступных местах. Для подачи электротока приборы также обеспечиваются кабелем, подсоединяемым или к генераторной станции (если работы выполняются на улице), или к бытовой электросети на 220 В. Более сложное оборудование неразрушающего контроля имеет стационарную базу, подключенную к компьютеру. Такие средства диагностики чаще применяются для проверки качества выпускаемых деталей на производствах. Они выполняют контроль качества, фиксируя мельчайшие отклонения от нормативных показателей.