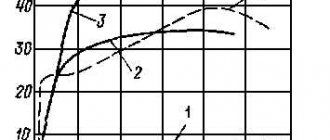

Класс прочности резьбового крепежа

Класс прочности гаек определяет его механическими свойствами. Для классификации изделия по этому параметру применяется ГОСТ 1759 4-67. Согласно нормативной документации класс прочности делится на 11 категорий.

Скачать ГОСТ 1759.4-87 Болты, винты и шпильки. Механические свойства и методы испытаний»

Применяемое обозначение винтов имеет следующие особенности:

- Расшифровать класс прочности 10 или 9 достаточно просто. Применяемые правила маркировки позволяют упростить поставленную задачу по выбору подходящих крепежных элементов.

- Определить класс прочности шайб или других крепежных материалов можно при рассмотрении нормативной документации. Первая цифра обозначения умножается на 100, за счет чего получается показатель прочности на растяжение и на разрыв. Предел прочности определяет то, насколько прочным является применяемое крепежное изделие.

- В маркировке есть и второе число, которое может применяться при расчете основных показателей. К примеру, класс точности 8.8 говорит о том, что второй показатель соответствует соотношение предела текучести к временному сопротивлению. В данном случае показатель составляет 80%.

При изготовлении крепежного материала из нержавеющей стали или других материалов следует учитывать следующие моменты:

- Предел текучести – значение нагрузки, при которой материал после деформации не подлежит восстановлению. При расчете нагрузки, которая оказывает воздействие на резьбу, учитывается тот момент, что должен быть трехкратный запас прочности.

- Таблица прочности болтов применяется для выбора наиболее подходящего крепежного материала.

Разрушающие нагрузки для болтов

Применяемые болты по ГОСТУ с сопротивлением 800 МПа и больше могут выдерживать существенную нагрузку. Именно поэтому они получили широкое распространение при строительстве мостов или других ответственных конструкций.

Виды

Существует ряд стандартных шпилек. Их выпускают согласно нормативной документации — ГОСТ, ОСТ, ТУ и DIN. Если существующих вариантов недостаточно, инженера проектируют изделия уникальной формы и свойств.

В общем случае шпилька имеет гладкую цилиндрическую форму сплошного профиля, с двумя резьбовыми концами. Такую конструкцию называют жесткой, и ее единственный недостаток — нельзя нарезать резьбу на проход, поскольку нет места для выхода инструмента. Поэтому резьбу выполняют со сбегом, но не более 2 шагов.

Облегченные шпильки имеют ступенчатый профиль, и гладкая часть на 20..40% меньше, чем наружный диаметр резьбы, либо же соответствует диаметру впадин. Такая конструкция обеспечивает равнопрочность изделия, позволяет несколько уменьшить суммарную массу крепежа и допускает нарезку резьбовых концов навылет — плашками, фрезами, гребенками. Чтобы исключить возникновение зоны опасных напряжений, способных разрушить металл, переход от резьбовой части к стержню выполняют с конусной галтелью.

По существующим нормативам шпильки изготавливают с обычной метрической резьбой. Если это необходимо, проектируют нестандартный крепеж с трапецеидальной, дюймовой и треугольной резьбой, а также асимметричным профилем.

На торцах деталей допускаются центровочные отверстия. В обязательном порядке снимают заходные фаски и притупляют острые кромки. Шпильки, которые разрабатывают по спецзаказу, могут иметь промежуточный упорный торец или поверхность под ключ (шестигранник, квадрат, лыски).

Нюансы выбора крепежа

К выбору крепежа следует относиться с большой ответственностью. Это связано с тем, что показатель их прочности может существенно отличаться. Подбор проводится с учетом того, какая марка стали болтов обладает более подходящими эксплуатационными качествами. К ключевым моментам отнесем следующую информацию:

- Тип применяемого материала при изготовлении.

- Класс точности.

- Применяемые методы термической и химической обработки.

Высокопрочные болты могут изготавливаться из различных металлов. Ключевыми моментами назовем:

- В большинстве случаев применяются следующие металлы: 10КП, 20КП, сталь 10, сталь 20, 20Г2Р, 40Х. Эти металлы соответствуют всем установленным требованиям по физико-механическим качествам.

- Для повышения эксплуатационных качеств может проводится термическая обработка. Для выполнения подобной операции применяются специальные электрические печи. За счет создания специальной защитной среды обеспечиваются требуемые эксплуатационные качества.

- Углеродистые стали получили самое широкое распространение. Это связано с их относительно невысокой стоимостью, а также высокими эксплуатационными качествами.

Оцинкованые болты

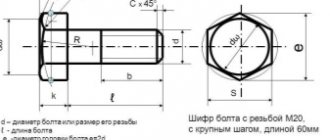

Диаметр болтов также является важным критерием выбора. Диаметральные размеры могут варьироваться в достаточно большом диапазоне. С увеличением показателя площади поперечного сечения повышается прочностью и надежность соединения. Длина болтов считается важнейшим геометрическим показателем, который нужно учитывать. Применяемые материалы могут иметь самые различные характеристики К примеру, уделяется внимание тому, какова твердость болтов.

Слишком низкий показатель может стать причиной деформации резьбовой поверхности при возникновении продольной нагрузки.

Перед выбором наиболее подходящего крепежного элемента нужно учитывать особенности соединения деталей при применении этого крепежного материала:

- Проведенные исследования указывают на то, что при правильном выборе класса прочности и момента затяжки можно обеспечить наиболее качественное соединение. Кроме этого, обеспечивается защита от самопроизвольного откручивания и длительный срок службы изделия.

- Качественный крепеж выдерживает поперечные и осевые нагрузки. При изготовлении крепежа применяются специальные металлы и сплавы, которые хорошо противодействуют нагрузкам, воздействующим в любом направлении.

- Существенно упрощается процесс монтажа и демонтажа. Стоит учитывать, что некоторые металлы могут окисляться, и через некоторое время пройти демонтаж конструкции будет сложно. Однако, упростить задачу можно при применении специального вещества.

- Есть возможность получить разъемные соединения. Очень часто можно встретить ситуацию, когда для выполнения различных работ требуется провести разбор конструкции. Для проведения демонтажных работ требуются простые инструменты, на выполнение работы, как правило, уходит немного времени.

- Существенно снижается стоимость получаемого изделия. Сварочное соединение обходится дорого, так как предусматривает использование специального сварочного аппарата.

Качество соединений можно существенно повысить при применении дополнительных различных элементов. К примеру, используются шайбы и контргайки, которые существенно повышают качество и надежность соединения. Однако, у резьбовых соединений есть и несколько существенных недостатков:

- Концентрация напряжения в месте впадины профиля резьбы. Стоит учитывать, что применение специального металла позволяет существенно повысить надежность резьбовой поверхности.

- Есть вероятность того, что гайка открутится при сильном механическом воздействии. Конечно, для исключения подобной вероятности могут применяться различные методы фиксации.

Кроме этого, выделяют несколько видов резьбового крепления. Примером можно назвать болтовое и винтовое соединение. Некоторые соединения могут проводиться при помощи шпилек. Выбор более подходящего крепежного элемента проводится с учетом того, какими качествами должно обладать изделие.

ГОСТы

Существует целый ряд стандартных метизов общего назначения. Это универсальный крепеж, с помощью которого можно решить практически любую задачу. Диапазон допустимых размеров — от М2 до М48 мм. Вне указанных пределов изделия выпускают согласно чертежа.

Чтобы заказать резьбовые шпильки по определенному стандарту, следует использовать условное обозначение. Обычно оно включает в себя размер, шаг и поле допуска резьбы, а также длину. Расширенный формат содержит в себе информацию по выбранному материалу, класс прочности и шифр защитного покрытия.

Шпильки для резьбовых отверстий различают по длине ввинчиваемого конца и классу точности.

Изделия класса А (высокой точности):

- ГОСТ 22033-76 — с длиной, равной диаметру резьбы;

- ГОСТ 22035-76 — с длиной, равной 1,25d;

- ГОСТ 22037-76 — с длиной, равной 1,6d;

- ГОСТ 22039-76 — с длиной, равной 2d;

- ГОСТ 22041-76 — с длиной, равной 2,5d.

Изделия класса В (повышенной точности):

- ГОСТ 22032-76 — с длиной, равной диаметру резьбы;

- ГОСТ 22034-76 — с длиной, равной 1,25d;

- ГОСТ 22035-76 — с длиной, равной 1,6d;

- ГОСТ 22038-76 — с длиной, равной 2d;

- ГОСТ 22040-76 — с длиной, равной 2,5d.

Шпильки класса точности С по ГОСТу не выпускают. Этот формат предназначен для нестандартных деталей, в условиях единичного производства, под какой-то конкретный неответственный заказ или пробный механизм.

Длину резьбового конца выбирают с учетом металла, в который нужно будет закручивать крепеж. Чем прочнее материал — тем меньшая высота соприкосновения витков нужна, чтобы обеспечить надежное соединение.

Оптимальная длина завёртывания:

- для стали и высокопрочных чугунов — 1,25..1,5d;

- для бронзы, латуни и серых чугунов — 1,5..2d;

- для алюминиевых и магниевых сплавов — 2..2,5d.

Шпильки, предназначенные для установки в сквозные гладкие отверстия, выпускают по ГОСТ 22043-76 для класса точности А и ГОСТ 22042-76 для класса точности В.

По стандартам возможно изготовление резьбы с крупным и мелким шагом, причем величина шага для гаечного и ввинчиваемого конца может быть разной.

Технические нормативы Евросоюза частично перекликаются с отечественными ГОСТами. Можно выделить некоторые аналогичные пары:

- DIN 938 — ГОСТ 22033-76 (L = 1d);

- DIN 939 — ГОСТ 22035-76 (L = 1,25d);

- DIN 949-1 — ГОСТ 22039-76 (L = 2d);

- DIN 949-2 — ГОСТ 22041-76 (L = 2,5d).

А также для особых условий:

- DIN 2509 — двусторонний крепеж для фланцевых соединений. Имеется дополнительная выступающая ступень под ключ (снятые по цилиндру лыски).

- DIN 976-1 и DIN 976-2 — шпильки с полнорезьбовой поверхностью, без деления на концы и гладкую промежуточную часть. Их можно использовать в том числе как ходовые, под элементарную передачу «винт-гайка».

- DIN 940 — с длиной резьбовой части 2,5d и различным полем допуска для соединений с натягом и без него.

- DIN 525 — длинные шпильки с одним нарезанным концом под приварку. В основном, такой крепеж используют для строительных целей, реже — как центрирующий элемент при сборке мебели.

- DIN 835 — шпильки для вкручивания в детали из алюминиевых сплавов. Резьбовую часть выполняют с длиной около 2d.

При сборке трубопровода или запорно-регулирующей арматуры на фланцах ставят специальные метизы. ГОСТ 9066-75 устанавливает требования к изделиям, которые будут работать в диапазоне температур от 0 до +650˚С. Дополнительно можно упомянуть ОСТ 26-2040-96. Этот документ описывает крепеж для условий от −70 до +600˚С.

Шпильки, предназначенные для фланцевых соединений с линзовым уплотнением, выпускают по ГОСТ 10494-80 и используют в сфере химической и нефтеперерабатывающей промышленности. Спектр рабочих температур для этих изделий — от −50 до +510˚С, при давлении внутри трубопровода до 100 МПа.

На резьбовые соединения для атомных энергетических установок распространяются условия ГОСТ Р 54786-2011. Особенность таких шпилек — повышенные требования по надежности. В среднем, уровень прочности для крепежа атомной энергетики в 1,7..2,0 раза выше, чем для изделий общего назначения.

Для сборки и монтажа трубопроводных систем используют U-образные шпильки с двумя или одним резьбовым концом. Иначе их называют «болт-скоба» или хомуты, и они представляют собой металлический гнутый стержень. Для таких изделий предусмотрены ГОСТ 24137-80, ГОСТ 24139-80 и DIN 3570.

Маркировка болтов

Маркировка болтов может проводиться при применении разработанных стандартов ISO. Система маркировки подразумевает применение специальных таблиц. Кроме этого, все стандарты, применяемые на территории России, были разработаны несколько десятилетий назад. Класс прочности считается наиболее важным показателем, который учитывается при производстве практически всех крепежных элементов. Рассматривая обозначение болтов, следует уделить внимание нижеприведенным моментам:

- Обязательная маркировка проводится при изготовлении винтов, диаметр которых составляет более 6 мм. Наносится маркировка прочности болтов и других показателей на изделия меньшего диаметра только по желанию производителя.

- Сортамент применяемых крепежных изделий с крестообразными или прямыми шлицами не предусматривает маркировку. Изделия, имеющие шестигранные шлицы, маркируются обязательно.

- Обязательной маркировке не подлежат не штампованные варианты исполнения, которые изготавливаются путем точения и резания. Маркировка наносится только в том случае, если этого требует заказчик. При этом расшифровка может проводится по-разному, стандарты применяются не во всех случаях.

Рассматривая части болта, на которые наносится разметка, следует уделить внимание торцевой и боковой поверхности. Если применяется боковая поверхности, то обозначения наносятся углубленными знаками.

О прочности шайб

Свойства данных элементов не определяются прочностью на разрыв и текучесть, так как их основная задача – равномерное распределение нагрузки на опорную поверхность. Аналогом прочности является их твердость – значение может находиться в диапазоне от 35 до 45 HRC. Назначение элементов определяется материалом изготовления и защитным покрытием. Элементы без покрытия применяются в местах, где нет воздействия влаги, цинковое или оксидированное покрытие дает возможность использовать крепеж на улице без угрозы образования коррозии.

Классификация болтов

Существуют самые различные типы болтов. Выбор проводится в зависимости от того, какими эксплуатационными качествами должен обладать создаваемое изделие. Классификация болтов может проводится по нескольким критериям:

- Классу прочности. Если рассматривать наиболее распространенные таблицы, то основным критерием становится класс прочности. Он определяет возможность применения изделия в тех или иных случаях. Специальные болты могут обладать высокой прочностью, применяться при сооружении мостов или создании других ответственных конструкций. Класс прочности крепежа указывается практически всеми производителями. Это связано с тем, что класс прочности определяет возможность применения изделий в тех или иных условиях.

- Классификация по размеру важна. Это связано с тем, что с увеличением площади поперечного сечения повышается сопротивление скручиванию. Однако, для больших крепежей требуются отверстия с большим диаметром. Что касается длины стержня, то он выбирается в зависимости от толщины соединяемых элементов и требуемой длины резьбового соединения.

- Существуют различные виды головок. Примером можно назвать изделие с шестигранной головкой или в виде восьмигранника. Стоит учитывать, что этот показатель лишь определяет то, какой инструмент подходит больше всего для работы.

Виды болтов

Могут применяться и другие показатели для классификации крепежей. К примеру, в некоторых случаях уделяется больше всего внимания твердости поверхности. Однако, выбор зачастую проводится при учете класса точности. Именно поэтому классификация проводится по классу точности, которая указывается в нормативной документации и при проектировании.

Защитные покрытия

Чтобы предотвратить развитие коррозии и придать изделиям «товарный» вид, на поверхность наносят специальные защитные покрытия. Обычно это слои на основе металлов или тонкие пленки, полученные химической реакцией.

Для шпилек применяют такие типы покрытий:

- цинковое;

- цинковое с последующим хроматированием;

- кадмиевое;

- кадмиевое с последующим хроматированием;

- никелевое;

- оловянное;

- медное;

- серебряное;

- многослойное (медь-никель, медь-никель-хром);

- окисное;

- фосфатное.

Помимо главной защитной функции — защиты от окисления и коррозии — некоторые покрытия имеют собственные уникальные свойства:

- Оловянное можно использовать в пищевой промышленности, при прямом контакте с продуктами питания.

- Медный слой успешно предохраняет сталь от диффузионных процессов. С его помощью продлевают срок службы крепежа в машинах для различной химической переработки.

- Кадмиевое покрытие более устойчиво при работе в кислотных и щелочных средах, чем остальные.

Толщина осажденного слоя обычно составляет от 9 до 20 мкм. Этого достаточно, чтобы исключить вероятность повреждения основного металла под оболочкой. Однако если шпилька регулярно подвергается сборке и разборке, покрытие может разрушаться за счет трения.

Болты высокой прочности

В большинстве случаев применяются обычные соединительные элементы, при изготовлении которых применяется углеродистая сталь. Однако, при необходимости можно приобрести высокопрочные болты, которые могут применяться при создании высокопрочных соединений. Маркировка высокопрочных болтов проводится по общим стандартам. Изготовление болтов высокой прочности проводится с учетом нижеприведенной информации:

- При изготовлении применяются специальные сплавы, которые характеризуются высокой прочностью и твердостью. Они обходятся дороже, чем углеродистая сталь, но все же применение получаемых изделий целесообразно в самых различных случаях.

- Для повышения прочности и твердости проводится термическая обработка. Она предусматривает изменение химического состава металла и структуры получаемого материала.

Болты высокой прочности

На высокопрочные болты может составляться собственная нормативная документация. Кроме этого, классификация проводится следующим образом:

- Крепежи с буквой «У» в маркировке применяются для эксплуатации при температурах ниже -40 градусов Цельсия. Однако, рассматриваемая буква указывается не во всех случаях маркировки.

- Предложение с исполнением ХЛ могут эксплуатироваться в более жестких эксплуатационных условиях, к примеру, при температуре от -40 до -65 градусов Цельсия. При маркировке в этом случае указывается класс точности.

Болты и гайки высокопрочные сегодня встречаются довольно часто. Это связано с высокими эксплуатационными качествами, которые позволяют расширить область применения изделия.

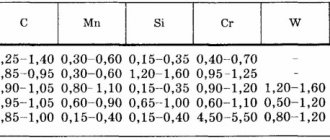

Материалы

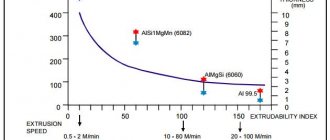

Главные ориентиры в подборе материалов для изготовления — величина нагрузки и условия эксплуатации.

Обычные резьбовые шпильки выпускают из марок сталей со сравнительно малым содержанием углерода: 10, 10кп, 20, 20кп. За счет низкой прочности они легко поддаются обработке и не вызывают дополнительных трудностей на резьбонакатных автоматах.

Некоторые источники рекомендуют неответственный крепеж нарезать из строительной стали Ст3. Но этот материал плохо держит профиль резьбы, и детали из него могут быть практически одноразовыми. В самом худшем случае резьбу сомнут еще при первом закручивании шпильки.

Для метизов повышенной прочности назначают среднеуглеродистые и легированные марки, которые хорошо реагируют на закалку: 35, 45, 40Г, 35Х, 38ХА, 45Г, 40Г2, 40Х, 40ХФА. Термическая обработка позволяет повысить временное сопротивление разрыву на 45..60%. Эксплуатация таких сталей возможна при температурах не выше 250˚С, с дальнейшим нагревом падение прочности становится критическим и приблизительно на 400˚С возможен повторный отпуск до состояния сырого металла.

Нагруженный фланцевый крепеж для сосудов и аппаратов, работающих под давлением, изготавливают из высоколегированных теплоустойчивых и жаропрочных сталей: 15Х11МФ, 20Х12ВНМФ, 18Х11МНФБ, 18Х12ВМБФР, 31Х19Н9МВБТ, 25Х1МФ, 25Х2М1Ф, 20Х1М1Ф1ТР.

Для шпилек, работающих в ответственных механизмах и тяжелых металлоконструкциях (например, в крановом хозяйстве), следует применять марки с содержанием хрома, никеля, молибдена и ванадия: 35ХМ, 30ХМА, 30Х3МФ, 30Х2НМФА, 20Х2НМТРБ, 40Х2Н2МА и 38ХН3МФА. Эти материалы можно подвергать закалке, азотированию и нитроцементации.

Если эксплуатация крепежа подразумевает нагрев свыше 350˚С и воздействие условно-агрессивных сред (вода, пар, кислоты, щелочи), то используют коррозионно-стойкие и жаропрочные стали и сплавы. Сюда относят марки 12Х18Н9, 12Х18Н10Т, 08Х18Н10Т, 10Х17Н13М2Т, 06ХН28МДТ, 12Х13, 20Х13, 08Х21Н6М2Т, 14Х17Н2, 10Х11Н23Т3МР, 13Х11Н2В2МФ, 07Х16Н6. Основными легирующими элементами выступают хром и никель. Именно они дают стали свойства сопротивляться коррозии и влиянию высоких температур. Молибден, ванадий и бор стабилизируют эти характеристики, повышают красностойкость и упругость материала. В исключительных случаях применяют хромоникелевые сплавы — ХН35ВТ, ХН77ТЮР, но их очень тяжело обрабатывать.

Для специальных условий работы берут шпильки из цветных металлов и сплавов. Обычно это касается случаев, когда нет серьезных нагрузок, но необходима стойкость к окислению на воздухе и в воде, а также повышенная электропроводимость.

Сплавы на основе алюминия используют для электротехнических изделий и там, где необходимо радикально уменьшить общий вес конструкции. Это марки АМг5П, АМг5, Д1, Д1П, Д16, Д16П.

Некоторые устройства собирают с применением крепежа из промышленных медных сплавов. Это бронза марки БрАМц9-2, латуни Л63 и ЛС59-1. Шпильками на их основе стягивают концы гибкого медного шинопровода в силовом и распределительном оборудовании.

Точность болтов

Еще одним важным показателем можно назвать класс точности болтов. Это связано с тем, что при изготовлении могут применяться самые различные методы нарезания резьбы и обработки цилиндрической поверхности. Рассматривая показатель точности отметим нижеприведенные моменты:

- С повышение точности получаемое резьбовое соединение служит намного дольше.

- Предложение обладает более точной геометрической формой.

- Между крепежным изделием и образованным отверстием нет пространства, которое может стать причиной расшатанности соединения.

С повышением показателя точности также возрастает стоимость крепежа.

Именно поэтому крепежные материалы, применяемые при изготовлении не ответственных механизмов, обладают средним показателем точности. Применение современного оборудования при точении позволяет получить крепежи с высоким показателем точности. В заключение отметим, что производством рассматриваемых материалов занимаются различные компании. Во многом качество получаемого изделия зависит от применяемого оборудования и технологии производства. Некоторые производители могут снизить качество крепежа для того, чтобы уменьшить его стоимость.

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Источник: met-all.org

Маркировка элементов из нержавеющей стали

Отдельно следует сказать о крепеже, изготовленном из нержавеющей стали. У него особая маркировка. Например, А2-70, где А-2 – это марка стали, 70 – предел прочности. Чтобы вычислить предел прочности, необходимо указанное значение умножить на 10: получим 700 МПа (что соответствует классу прочности крепежа из углеродистой стали 5.6).

Надеемся, что данная статья будет полезна при выборе крепежных изделий для конкретного вида работ. Вы сможете определить, подходит ли метрический крепеж под нагрузку и тип конструкции. Заказать болты, винты, шпильки, гайки и шайбы вы можете в нашем интернет-магазине. Выбрать подходящие элементы легко – в карточках товаров дана подробная информация о каждом из них.

Источник: www.vseinstrumenti.ru