Главная»Полезная информация» Класс прочности

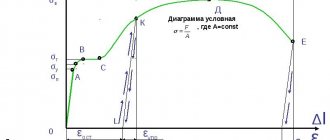

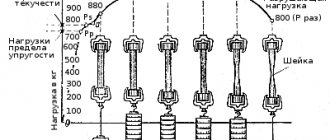

Классом прочности показывается важная механическая характеристика металлических крепёжных изделий. Этим самым обозначается предел металла на разрыв. Для крепежа, что выпускается из стали углеродистой, он имеет обозначение в виде двух чисел, которые разделены между собой точкой. Одновременно указывается стандарт, с требованиями которого изготовлено крепёжное изделие. Болты, гайки, шпильки поделены на 10 классов по прочности. Число первое показывает в сто раз уменьшенное значение критичного предела на разрыв. Оно выражается обозначением Н/мм². То есть воздействие растягивающей силы на площадь сечения метиза. Например, в значении 8.8 первая цифра информирует о том, что прочностной предел равняется 800 Н/мм². Вторая восьмёрка показывает предел текучести, после которого начинаются деформационные процессы. Второе число можно записать в таком варианте как 800(Н/мм²).

Для удобного подбора метизов по механическим и другим свойствам создаются специальные таблицы, в которых отражены класс прочности DIN и ГОСТ. Это даёт заказчикам крепёжного материала более оперативно оформлять заявки с указанием абсолютно точных параметров, а также по сопротивлению на силовые воздействия на разрыв, срез и так далее.

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:

4.2.1. Технологический процесс сборки соединений предусматривает:

— осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);

— совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);

— установку в свободные от пробок отверстия высокопрочных болтов;

— проверку геометрических размеров собранных конструкций;

— плотную стяжку пакета;

— натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

— извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть — согласовано с проектной организацией.

4.2.4. Длины применяемых болтов подбираются в зависимости от толщины — пакета ().

4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая — под гайку).

4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

Особенности высокопрочного крепежа

Отличительной особенностью высокопрочных метизов от обычных крепежных деталей является совокупность особых физико-химических качеств, наделяющих их устойчивостью к воздействию повышенных нагрузок. Например, болт класса 4.8 разорвется, когда к нему будет приложено усилие величиной 42.828кгс/мм. А с такой же крепежной деталью, но класса 12.9, это произойдет при нагрузке122,366 кгс/мм, то есть без малого в 3 раза большей. Однако этим особенности (читай, преимущества) высокопрочного крепежа не ограничиваются. К таковым можно отнести нижеперечисленные факторы.

- Металлоемкость создаваемых конструкций и изделий снижается не в ущерб прочности узлов крепления. Этот эффект достигается благодаря возможности использования болтов меньших размеров, но способных выдержать более высокие внешние нагрузки.

- Возможна работа высокопрочной детали в средах, характеризующихся различной степенью (вплоть до самой высокой) негативного влияния на материал ее изготовления, при условии нанесения на поверхность защитного лакокрасочного либо металлического покрытия.

- Устойчивость к воздействию постоянных, переменных, а также особых нагрузок, в том числе сейсмических, динамических, вибрационных и т.д.

- Допускается применение в регионах с различными климатическими условиями. Эксплуатация высокопрочного крепежа северного варианта исполнения может вестись при Т≥-60°С (маркируется последовательностью букв «ХЛ») либо при температуре не ниже — 40°С (маркируется литерой «У»).

- Замена крепежных деталей на высокопрочные аналоги предоставляет возможность сокращения количество точек для надежного скрепления. За счет этого снижаются затраты на приобретение крепежа.

- Формирование сдвигоустойчивых (т.н. фрикционных) скреплений. Когда на обычное болтовое соединение воздействует нагрузка на сдвиг, наблюдается явление смещения сопрягаемых элементов на величину зазора между стенкой монтажного отверстия и резьбовым стержнем. Физические характеристики высокопрочного болтокомплекта предоставляют возможность стянуть эти элементы с приложением большего усилия. В результате увеличившееся трение исключает сдвиг.

- Прочность металлических конструкций возрастает благодаря использованию болтов с меньшим поперечным сечением резьбового стержня. Данное явление – это следствие уменьшения диаметра подготавливаемых для их монтажа отверстий.

Как расшифровать маркировку сталей?

Чтобы расшифровка обозначения различных видов сталей не вызывала затруднений, следует хорошо знать, какими они бывают. Отдельные категории сталей имеют особенную маркировку. Их принято обозначать определенными буквами, что позволяет сразу понять и назначение рассматриваемого металла, и его ориентировочный состав. Рассмотрим некоторые из таких марок и разберемся в их обозначении.

Свойства и назначение конструкционных легированных сталей

Конструкционные стали, специально предназначенные для изготовления подшипников, можно узнать по букве «Ш», данная литера ставится в самом начале их маркировки. После нее в названии марки идет буквенное обозначение соответствующих легирующих добавок, а также цифры, по которым узнают количественное содержание этих добавок. Так, в сталях марок ШХ4 и ШХ15, кроме железа с углеродом, содержится хром в количестве 0,4 и 1,5%, соответственно.

Буквой «К», которая стоит после первых цифр в названии марки, сообщающих о количественном содержании углерода, обозначают конструкционные нелегированные стали, используемые для производства сосудов и паровых котлов, работающих под высоким давлением (20К, 22К и др.).

Качественные легированные стали, которые обладают улучшенными литейными свойствами, можно узнать по букве «Л», стоящей в самом конце маркировки (35ХМЛ, 40ХЛ и др.).

Некоторую сложность, если не знать особенностей маркировки, может вызвать расшифровка марок строительной стали. Сплавы данной категории обозначают буквой «С», которую ставят в самом начале. Цифры, следующие за ней, указывают на минимальный предел текучести. В таких марках также используются дополнительные буквенные обозначения:

- литера Т – термоупрочненный прокат;

- буква К – сталь, отличающаяся повышенной коррозионной устойчивостью;

- литера Д – сплав, характеризующийся повышенным содержанием меди (С345Т, С390К и др.).

Нелегированные стали, относящиеся к категории инструментальных, обозначают буквой «У», она проставляется в начале их маркировки. Цифра, идущая за данной буквой, выражает количественное содержание углерода в рассматриваемом сплаве. Стали данной категории могут быть качественными и высококачественными (их можно определить по букве «А», она проставляется в конце названия марки). В их маркировке может содержаться буква «Г», что означает повышенное содержание марганца (У7, У8, У8А, У8ГА и др.).

, содержащие легирующие элементы в своем составе, маркируются аналогично с легированными конструкционными (ХВГ, 9ХВГ и др.).

Состав легированных инструментальных сталей (%)

Маркировка тех сталей, которые входят в категорию быстрорежущих, начинается с буквы «Р», за которой идут цифры, указывающие на количественное содержание вольфрама. В остальном марки таких сплавов называются по стандартному принципу: буквы, обозначающие элемент, и, соответственно, цифры, отражающие его количественное содержание. В обозначении таких сталей не указывается хром, так как его стандартное содержание в них составляет около 4%, а также углерод, количество которого пропорционально содержанию ванадия. Если количество ванадия превышает 2,5%, то его буквенное обозначение и количественное содержание проставляют в самом конце маркировки (З9, Р18, Р6М5Ф3 и др.).

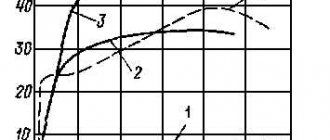

Влияние некоторых добавок на свойства стали

По-особому маркируются нелегированные стали, относящиеся к категории электротехнических (их еще часто называют чистым техническим железом). Невысокое электрическое сопротивление таких металлов обеспечивается за счет того, что их состав характеризуется минимальным содержанием углерода – менее 0,04%. В обозначении марок таких сталей нет букв, только цифры: 10880, 20880 и др. Первая цифра указывает на классификацию по типу обработки: горячекатаная или кованная – 1, калиброванная – 2. Вторая цифра связана с категорией коэффициента старения: 0 – ненормируемый, 1 – нормируемый. Третья цифра указывает на группу, к которой данная сталь относится по нормируемой характеристике, принятой за основную. По четвертой и пятой цифрам определяется само значение нормируемой характеристики.

Принципы, по которым осуществляется обозначение стальных сплавов, были разработаны еще в советский период, но и по сей день успешно используются не только в России, но также в странах СНГ. Обладая сведениями о той или иной марке стали, можно не только определять ее химический состав, но и эффективно подбирать металлы с требуемыми характеристиками.

Условные обозначения и маркировка

Все гайки имеют условное обозначение, оно показывает специалистам основную информацию об изделиях. Также на них наносится маркировка, которая содержит сведения о параметрах и свойствах метизов.

Условное обозначение делится на три вида:

- полное – указываются все параметры;

- краткое – описываются не очень существенные характеристики;

- упрощенное – только самые важные сведения.

В обозначения входят такие сведения:

- тип крепежа;

- класс точности и прочности;

- вид;

- шаг;

- диаметр резьбы;

- толщина покрытия;

- обозначение стандарта, по которому изделие выпускалось.

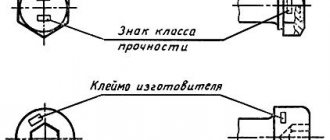

Кроме того, на гайку наносится маркировка, которая помогает идентифицировать крепеж. Она наносится на торцевую грань и в отдельных случаях на боковую. В ней содержится информация о классе прочности и клеймо изготовителя.

Надпись наносится методом углубления в поверхность специальным автоматом. Информация об изготовителе указывается в любом случае, даже если класса прочности нет. Полные данные можно получить, изучив соответствующие источники. К примеру, информацию для гаек высокой прочности можно посмотреть в ГОСТ Р 52645-2006. Или в ГОСТ 5927-70 для обычных.

Современная маркировка болтов по прочности

Новый ГОСТ мало что поменял как в расположении символов, так и в их смысловой нагрузке. Вверху мы по-прежнему можем увидеть клеймо изготовителя. Следом идет номер плавки.

Внизу обозначен класс прочности метиза согласно новому ГОСТу. Здесь же можно обнаружить букву S, которая говорит, что перед нами высокопрочный болт с головкой в виде шестигранника с увеличенным размером. Обозначение класса сопротивляемости вредному атмосферному влиянию также осталось. Оно идет последним.

По назначению

Исходя из назначения, можно выделить следующие типы болтов:

- Лемешный – предназначен для крепления тяжелых подвесных конструкций. Исходя из названия можно понять, что он широко используется в сельском хозяйстве, обычно для крепления лемехов на почвообрабатывающую технику.

- Мебельный – отличается от других видов тем, что резьба нарезается не по всей длине стержня. Обычной целостной остается третья часть. Головка такого крепежа обычно гладкая, что необходимо для того, чтобы болт не выступал над поверхностью мебели. Несмотря на названия, такие элементы применяются и в других сферах, особенно часто в строительстве.

- Дорожный – широко распространённый при монтаже ограждений. Отличается полукруглой головкой, под которой расположен квадратный подголовок. Такая конструкция позволяет прочно фиксировать элементы ограждения к столбам. Применяется во всех сферах, где есть необходимость фиксации тонких листов металла, дерева, пластика и других материалов.

- Машиностроительный – наиболее распространенный тип болтов, который применяется машиностроительстве. Он отличается повышенными прочностными свойствами и устойчивостью к агрессивной внешней среды.

- Путевой – применяется в железнодорожной сфере, чаще всего для соединения отдельных частей рельс. Отличаются тем, что резьба может составлять меньше половины длины стержня.

Понять к какому типу относиться метиз можно исходя из условного обозначения болтов.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Читать также: Как подобрать ибп для компьютера по мощности

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Классы прочности

ГОСТ 1759.4−87, в зависимости от механических характеристик деталей, предполагает деление этих изделий на одиннадцать категорий. Правила расшифровки их обозначений не должны вызвать серьезных проблем — умножение на 100 цифры, расположенной перед точкой, позволяет определить такой показатель, как предел прочности материала болта на растяжение. Для его измерения используется единица — Н/мм 2 . Например, обозначение 4.6 предполагает наличие у изделия параметра прочность на растяжение равного 400 Н/мм 2 .

Умножение второй цифры на 10, позволяет узнать показатель параметра предела текучести (напряжение, при котором сплав становится подвержен пластическим деформациям). Например, для категории 3.6 он будет равен 60%.

При расчете нагрузок в резьбовых соединениях принято закладывать определенный запас прочности по показателю предела текучести.

Болты, принадлежащие к группе высокопрочных изделий, должны обладать пределом прочности при растяжении не менее 800 МПа. Они нашли широкое применение в тех отраслях промышленности, в которых к конструкциям предъявляются жесткие требования по надежности. К этой группе относятся все детали начиная с категории 8.8. Высокопрочными гайками, в свою очередь, следует считать изделия класса не менее 8.0.

Необходимо заметить, что категория прочности резьбовых деталей зависит не только от их материала, но также технология изготовления. Практически все болты, входящие в группу высокопрочных изделий, производятся методом высадки, а для формирования резьбы используются специальные накатные полуавтоматы. После механической обработки изделия проходят соответствующую термообработку. Финальным этапом производства высокопрочных болтов является нанесение покрытия.

Технологическое оборудование, используемое для выпуска деталей методом высадки, отличается большим разнообразием. Существуют модели, способные за одну минуту выпускать около 200 единиц продукции. Основной материал для их производства — низкоуглеродистые и легированные стальные сплавы. Основным требованием, предъявляемым к ним, является количество углерода. Согласно документации, этот параметр не должен превышать 40%.

Отличным примером таких материалов могут быть стали 20КП, 40Х, 20Г2Р и другие. Благодаря применению различных видов термической обработки, можно из одного материала произвести детали, принадлежащие к разным категориям прочности. В качестве примера стоит рассмотреть сталь 35, из которой можно изготовить следующие изделия:

- 5.6 — достигается путем обработки изделия на токарном и фрезерном станках.

- 6.6, 6.8 — объемная штамповка.

- 8.8 — после механической обработки изделие подвергается закалке.

Классификация высокопрочных болтов предполагает наличие узкоспециализированных изделий, используемых в некоторых отраслях промышленности. Все их характеристики описываются в специальной нормативной документации. А также узкоспециализированные болты могут отличаться вариантами исполнения, для обозначения которых используются буквы:

- У — говорит о возможности применения крепежного элемента при температурах до -40 °C. Стоит заметить, что в обозначении буква чаще всего не указывается.

- ХЛ — температурные условия ужесточены, и такое изделие можно использовать при -65 °C.

8.2 Испытание твердости

При контроле гаек испытание твердости проводят на одной из опорных поверхностей гайки в трех точках, смещенных относительно друг друга на 120°, а значения твердости определяют как среднеарифметическое трех измерений.

В спорных случаях твердость проверяют на продольном сечении, проходящем через ось гайки, в точках, расположенных как можно ближе к наружному диаметру резьбы гайки.

Испытание твердости по Виккерсу является решающим и, где это возможно, следует применять нагрузку 30HV.

В случае применения испытаний по Бринеллю и Роквеллу следует использовать переводные таблицы.

Испытание твердости по Виккерсу — по ГОСТ 2999.

Испытание твердости по Бринеллю — по ГОСТ 9012.

Испытание твердости по Роквеллу — по ГОСТ 9013.

Какие есть классы?

Классы прочности для гаек утверждены в ГОСТ 1759.5-87, который на данный момент не актуален. Но его аналогом является международный стандарт ИСО 898-2-80, именно на него ориентируются производители во всем мире. Данный документ распространяется на все гайки с метрической резьбой, кроме крепежных изделий:

- со специальными параметрами (работа в условиях экстремальных температур – 50 и +300 градусов Цельсия, с высокой устойчивостью к коррозийным процессам);

- самоконтрящегося и стопорящего вида.

В соответствии с этим эталоном гайки делятся на две группы.

- С диаметром 0,5 до 0,8 мм. Такие изделия называются «низкими» и служат в тех местах, где не предполагается высокая нагрузка. В основном они предохраняют от раскручивания гайки высотой более 0,8 диаметра. Поэтому они изготавливаются из низкоуглеродистой стали невысокого качества. Для таких изделий существует всего два класса прочности (04 и 05), и они обозначаются числом из двух цифр. Где первая говорит о том, что это изделие не держит силовую нагрузку, а вторая показывает одну сотую часть усилий, при которой резьба может сорваться.

- С диаметром 0,8 и более. Они могут быть нормальной высоты, высокой и особо высокой (соответственно Н≈0,8d; 1,2d и 1,5d). Крепежи выше 0,8 диаметра обозначаются одной цифрой, которая показывает самую большую степень надежности болтов, с которыми гайка может соединяться. Всего классов прочности у гаек высокой группы семь – это 4; 5; 6; 8; 9; 10 и 12.

В нормативном документе указаны правила подбора гаек к болтам по уровню прочности. Например, с гайкой 5 класса рекомендуется использовать сечение болта менее или равно М16 (4.6; 3.6; 4.8), менее или равно М48 (5.8 и 5.6). Но на практике советуют заменять изделия с низким уровнем прочности более высоким.

8.1 Испытание пробной нагрузкой

Испытание пробной нагрузкой следует проводить всегда, когда это позволяет применяемое испытательное оборудование, и это испытание является решающим для гаек диаметром резьбы М5 и более.

Гайку навинчивают на закаленную оправку, как показано на рисунках 1 и 2. В спорных случаях решающим является испытание на растяжение (см. рисунок 1).

1) D11 — по ГОСТ

25346

Рисунок 1 — Испытание на осевое растяжение

Рисунок 2 — Испытание на осевое сжатие

Пробную нагрузку прикладывают к гайке в осевом направлении и выдерживают в течение 15 с. Гайка должна выдерживать нагрузку без разрушения или срыва резьбы и отвинчиваться вручную после снятия нагрузки. Если во время испытания повреждается резьба оправки, то испытание считают недействительным. Допускается при отвинчивании гайки применять гаечный ключ для проворачивания гайки на 1/2 оборота, а затем она должна отвинчиваться вручную.

Твердость испытательной оправки должна быть не менее 45 HRC.

Поле допуска резьбы оправки 5h6g, за исключением допуска наружного диаметра резьбы, который должен составлять 1/4 поля допуска 6g в его нижней части.

Технология изготовления

В современном мире используется несколько технологий с помощью которых изготавливаются гайки. Некоторые из них используются для выпуска большого количества крепежа с минимальным количеством брака и оптимальным расходом материалов. Процесс происходит практически без участия человека, в автоматическом режиме. Основными методами производства гаек в больших объёмах является технология штамповки холодным способом и горячая ковка.

Холодная штамповка

Она является довольно прогрессивной технологией, позволяющей выпускать крепежи массово с небольшими потерями не более 7% от общего количества изделий. Специальные автоматизированные станки позволяют получать до 400 изделий в течение минуты.

Этапы изготовления крепежа по холодной технологии.

- Готовятся прутки из нужного вида стали. Перед обработкой они очищаются от ржавчины или постороннего налета. Затем на них наносятся фосфаты и особый смазочный материал.

- Нарезка. Металлические заготовки кладутся в специальный механизм и режется на отрезки.

- Подвижным отрезным механизмом отрезаются заготовки гаек.

- Штамповка. После всех предыдущих манипуляций заготовки отправляются на штамповочный гидравлический пресс, где им придается форма и пробивается отверстие.

- Завершающий этап. Прорезание резьбы внутри деталей. Это операция проводится на специальном гайконарезном станке.

После выполнения работ некоторые гайки из партии обязательно проверяют на соответствие заданным заранее параметрам. Это размеры, резьба и максимальная нагрузка, которую сможет выдержать изделие. Для производства метизов по этой технологии применяют определенную сталь, предназначенную для холодной штамповки.

Горячая ковка

Очень распространена также и горячая технология производства гаек. Сырьем для производства метизов этим способом также служат металлические прутки, порезанные на отрезки нужной длины.

Основные стадии производства такие.

- Нагрев. Очищенные и подготовленные прутки разогревают до температуры 1200 градусов Цельсия, чтобы они стали пластичными.

- Штамповка. Специальный гидравлический пресс формирует шестиугольные заготовки и пробивает внутри них отверстие.

- Нарезка резьбы. Изделия охлаждаются, внутри отверстий наносится резьба. Для этого используются вращающиеся стержни, напоминающие метчики. Для облегчения процесса и предотвращения быстрого износа во время нарезки на детали подается машинное масло.

- Закалка. Если изделиям требуется повышенная прочность, производится их закаливание. Для этого они снова нагреваются до температуры в 870 градусов по Цельсию, охлаждаются с высокой скоростью и примерно на пять минут погружаются в масло. Эти действия закаляют сталь, но она становится хрупкой. Чтобы избавиться от хрупкости, сохраняя при этом прочность, метизы примерно час держат в печи при высокой температуре (800-870 градусов).

После завершения всех процессов производится проверка гаек на особом стенде на соответствие требованиям на прочность. После проверки, если метизы ее прошли, они упаковываются и отправляются на склад. На производствах еще сохранилось устаревшее оборудование, нуждающееся в ремонтных и профилактические работах. Для выпуска крепежных изделий к такому оборудованию используют токарные и фрезерные станки. Однако такие работы характеризуются очень низкой производительностью, огромным расходом материалов. Но они нужны в любом случае, и поэтому для небольших партий крепежных изделий эта технология до сих пор остается актуальной.

Процесс изготовления гаек и других метизов смотрите в следующем видео.

Оборудование для производства гаек

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали. Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки.

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

Материал

Прочность крепежного элемента один из важнейших параметров, характеризирующих метизы. Прочность крепления напрямую зависит от типа материала, из которого оно изготовлено. В зависимости от прочностных характеристик, подбирается металл для производства и режим его термической обработки.

Чаще всего стандартные болты изготавливаются из легированной и нелегированной стали. Но в некоторых случаях они могут изготавливаться из других металлов, таких как медь, алюминий, которые применяются в тех случаях, когда нет необходимости достижения высокой прочности крепежа. Для изготовления ювелирных изделий, крепежи могут изготавливаться из драгоценных металлов, таких как золото, серебро и других.

Очень часто для повышения технических характеристик метизов применяют специальное покрытие, которое защищает крепежный элемент от воздействия окружающей среды (влажность, вода, диапазон температур, химические вещества).

Среди наиболее распространенных покрытий можно выделить следующие разновидности:

- Цинковые. Толщина цинкового покрытия может варьироваться в зависимости от требований. Для болтов, используемых в бытовых приборах, толщина обычно небольшая. Но для крепежей промышленного назначения она обычно составляет до 25 мкм.

- Кадмированные. Не очень распространенный тип болтов, из-за токсических свойств кадмия. Поэтому применятся в редких случаях, когда покрытие из других материалов не позволяют достичь желаемых эксплуатационных характеристик.

- Никелевые. Обычно применяются для крепежей, используемых при производстве мебели. Никель повышает только декоративные характеристики, практически не изменяю эксплуатационные.

- Фосфатирование и оксидирование. Применяются для создания защитного слоя на поверхности болтов, за счет окисления основного металла.

- Цинк-ламельное. Приобретают широкое распространение, так как могут повысить срок службы крепежей в несколько раз.

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от марки стали, которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

По форме головок

Учитывая разнообразия болтов и их конструкций, существует дополнительная классификации. В зависимости от формы головки, выделяются следующие:

- Универсальный (с шестигранной головкой) – наиболее распространенный тип, для затягивания которого подходят обычные ключи. Применяется практически во всех сферах, чаще всего такой тип можно встретить в машиностроении и строительстве.

- Анкерный – особый тип, который используется для крепежа тяжелых элементов. Такие болты отличаются большим разнообразием форм и размеров. Обычно применяются в строительстве для монтажа оконных рам, дверных проемов, подвесных потолков и светильников.

- Рым-болт – крепеж повышенной прочности, который вместо головки имеет крепежное кольцо. Такая конструкция позволяет поднимать большие грузы. Некоторые модели предусматривают шарнирное крепление кольца, что позволяет ему свободно вращаться на основании.

- С полукруглой головкой – часто применяется при производстве мебели и монтаже ограждений.

- С потайной головкой – обычно применяется в радиостроении и электротехнике. После закручивания головка болта не выступает над поверхностью, головка болта полностью плоская и имеет внутренние шлицы для закручивания отверткой. Диаметр головки ненамного больше диаметра стержня.

- Болт без головки – этот тип не имеет части, называемой шляпкой, шлицы для закручивания вырезаны непосредственно в стрежне.

Точность болтов

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Болт шестигранный оцинкованный с гайкой