Механические свойства болтов, винтов, шпилек, гаек по ГОСТ 17594 (ИСО 898/1)

Марки и механические свойства углеродистых и легированных сталей, применяемых для изготовления винтов, болтов и шпилек, приведены в табл. 1.

Таблица 1

| Механические свойства | Класс прочности | ||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |||

| ≤М16 | >М16 | ||||||||||||

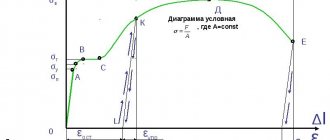

| Временное сопротивление разрыву σ, Н/мм2 | Номин. | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | |||

| Наим. | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| Предел текучести σт, Н/мм2 | Номин. | 180 | 240 | 320 | 300 | 400 | 360 | 480 | — | — | — | — | — |

| Наим. | 190 | 240 | 340 | 300 | 420 | 360 | 480 | — | — | — | — | — | |

| Условный предел текучести σ0,2, Н/мм2 | Номин. | — | — | — | — | — | — | 640 | 640 | 720 | 900 | 1088 | |

| Наим. | — | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | ||

В зависимости от механических свойств установлены классы прочности материалов, входящие в условные обозначения резьбовых деталей. Класс прочности обозначен двумя числами. Первое число, умноженное на 100, определяет величину минимального временного сопротивления σв в МПа, второе число, умноженное на 10, определяет отношение предела текучести σт к временному сопротивлению σв в процентах; произведение чисел определяет величину предела текучести в МПа; для класса прочности 3.6 значения механических свойств приблизительные.

Например, класс прочности 5.8 расшифровывается так:

σв = 5· 100 = 500 МПа,

σт/σв=8·10=80% или σт=5·8·10=400 МПа.

Крепеж из алюминия

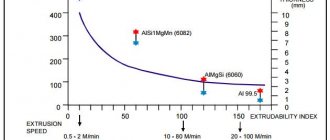

Одно из главных преимуществ крепежа из алюминия – небольшой вес, что позволяет использовать его для уменьшения удельного веса конструкций различного назначения. Благодаря данной особенности алюминиевые метизы используются для создания самолетов, космических спутников, а также облегченных автомобильных двигателей.

Еще одним важным фактором, определяющим применение алюминиевого крепежа, является его высокая токопроводимость. Поэтому метизы из алюминия, помимо прочего, используют при проводке линий электропередач, а также при производстве компонентов электрооборудования.

Алюминий подразделяется на кованый и литой. Для изготовления метизов используется кованый алюминий, который, в свою очередь, маркируется определенным образом. Цифровое обозначение говорит о свойствах сплава – чем больше в сплаве алюминия, тем меньше цифровое значение (1 – чистый алюминий без примесей).

Буквенные значения обозначают следующее:

- Н – повышенная прочность при деформационной нагрузке.

- О – материал подвергался обжигу.

- Т – термическая обработка.

- F – алюминий не проходил фабричную обработку.

- W – закаленным металл.

Степень термической обработки обозначается маркерами Т4 или Т6. Например, Т6 обозначает, что металл после нагревания был помещен в специальную печь, где медленно остывал при контролируемой температуре. Выбирая крепеж из алюминия, нужно учитывать все параметры металла, иначе изделия не будут соответствовать возлагаемым на них задачам.

Классы прочности гаек и болтов с метрической резьбой от 1 до 48 мм по ГОСТ 1759.5

В табл. 4 представлены рекомендуемые сочетания классов прочности сопрягаемых деталей для различных диаметров резьб. В специальных случаях крепежные детали могут изготовляться из коррозионно-стойких, жаропрочных, жаростойких сталей, а также из цветных сплавов. Класс прочности гаек обозначен числом, которое при умножении на 100 дает величину напряжения от испытательной нагрузки в МПа.

Как правило, гайки высоких классов прочности могут заменить гайки низких классов прочности. Такая замена рекомендуется для соединений болт гайка, напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Резьба метрическая

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

- Условные обозначения крепежных изделий по ГОСТ 1759.0 (СТ СЭВ 4203)

- Болты общего назначения с шестигранными головками

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов. Предохранение винтов и гаек от потери

- Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

Процесс производства

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

Процесс выштамповки по ГОСТу

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

- На первом-третьем выполняют осадку, формируют цилиндром и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

После прохождения этапа штамповки, на гайке нарезают или накатывают резьбу. Изделие готово, осталось провести его испытания. Основным параметром является нагрузка, которую может выдержать изделие до срыва резьбы. Также проводят различные тесты на разрыв по горизонтали, искусственное старение и деформацию под различными нагрузками.

Очень распространён метод горячей ковки. Обрезанные заготовки нагревают до 1200 градусов. Далее гидравлический молот штампует шестиугольники с отверстиями внутри. Следующим этапом происходит охлаждение и нарезка резьбы с использованием масла. Иногда используется закалка. Для этого изделия помещают в печь при температуре 800 градусов, быстро охлаждают и погружают в масло на 5 минут. Второе нагревание производят на час, чтобы минимизировать хрупкость и сохранить прочность.

Подробный процесс производства показан на видео.

Виды болтов по размеру

Диапазон размеров этих изделий очень велик. Для наглядности широты этого диапазона можно сравнить болты для сборки механических часов и фотоаппаратов с мостовыми болтами с их аналогами, применяемыми для строительства железнодорожных путепроводов через реки и проливы.

Считается, что диаметры серийно выпускаемых болтов не выходят за рамки значений от М5 до М160, однако для специальных изделий этот ряд имеет более широкий диапазон — встречаются болты размером и в 1 мм, и более 160 мм в диаметре. Наиболее применимые в технологиях крепёжных соединений размеры — от М5 до М16.

Длины болтов, за редким исключением, определяются их диаметром. Изделия, не входящие в ограничения нормативных документов (большие диаметры, длины, особо прочные стали), изготавливают как нестандартные детали.

Технология крепления высокопрочных болтов

Одной из важных составляющих в технологии крепления является четкое фиксирование временного отрезка после подготовки и смазки резьбы до непосредственного использования крепежа. Этот срок не должен превышать 10 суток, что должно указываться в специальном журнале постановки высокопрочных болтов после их доставки от производителя. Если подготовка производилась самостоятельно, то данные также фиксируют, заполняя журнал. Пример порядка крепления болтового соединения:

- Подготавливают всю конструкцию для стыковки и монтажа.

- Подготавливают по стандартам необходимый крепеж.

- Проводят установку и монтаж конструкции.

- Затягивают болты.

- Производят герметизацию стыков всего крепежа.

- Осуществляют контроль качества сборки объекта.

Подготовка высокопрочных болтов гаек и шайб

Перед началом установки в конструкцию высокопрочные болты, гайки и шайбы подлежат подготовке. В нее входит:

- Технологическая очистка от консервирующих заводских смазок, а также от пыли и грязи. Ее совершают в разогретом щелочном растворе при температуре 80-100°С, куда входят вода, моющие средства, кальцинированная и каустическая сода, жидкое стекло и тринатрий фосфат. Соотношение соблюдают строго по ГОСТу. Крепеж в спецтаре опускают на 20 минут в раствор, после чего 3-5 раз промывают в моющем растворе.

- Сушку проводят в горячем виде в течение нескольких минут, с обдуванием сжатым воздухом.

- Выполняют прогонку на токарном станке или гайковертами, проверку и смазывание резьбы.

- Обязательную смазку резьбы крепежа проводят путем погружения его в раствор из спецбензина ГОСТ 2084 и минмасла ГОСТ 0799 в соотношении 9 к 1.

- Комплектацию и хранение очищенных метизов осуществляют в закрытой таре. При комплектации на каждый болт надевается гайка и две шайбы.

- Проводят контроль качества.

Особенности производства болтов высокой прочности

Класс определяют не только по марке стали, но и по методу, примененного для их производства. Так, болты высокого класса изготавливают на высадочных автоматах (холодных или горячих). Резьбу накатывают с применением специальной технологической оснастки. Затем их отправляют на термообработку. После нанесения покрытия, защищающие болты от коррозии и старения, они готовы к отправке потребителям.

Крепеж отправляют потребителю в ящиках определенного веса. В некоторых случаях на их поверхность наносят слой масла, который обеспечивает длительное хранение метизных изделий.

Оборудование, применяемое для производства болтов высокого класса, может выпускать от 100 до 200 изделий, в минуту. Для изготовления применяют проволочный прокат, полученный из низкоуглеродистой или легированной стали.

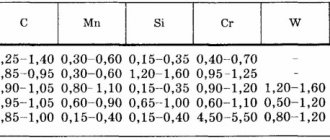

Стали для изготовления болтов

Для производства применяют несколько марок стали. Распространенными считают – 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали.

Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности.

Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности:

- 6 — болты выполняют на станках токарно-фрезерной группы;

- 6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;

- 8 — этот класс получат после прохождения термообработки.

Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах.

Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность. Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным. Готовые изделия покрывают усиленным слоем антикоррозийного покрытия.

Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006.

Болты особой прочности, производят в разном исполнении. Различают несколько вариантов. Болты категории «У» допускается эксплуатировать работать при – 40 ºC. Изделие типа «ХЛ» эксплуатируются в диапазоне от – 40 до – 65ºC.

Читать также: Минимальный диаметр шкива клиноременной передачи

Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Типы проводимых испытаний

Для подтверждения качества продукции заводы производители проводят ряд испытаний. Перечень и методики испытаний определены в ГОСТ Р 52627-2006. Испытания могут быть осуществлены в заводской или любой другой лаборатории, прошедшей соответствующую аттестацию в центре Росстандарта. Ниже приведен краткий перечень тестов:

По результатам, проводимых испытаний будут определены свойства продукции, в частности – предел прочности, предел текучести и ряд других.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Читать также: Паста для чистки меди и латуни

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Болт лемешный с потайной головкой

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Что такое высокопрочный болт

Данный вид крепления имеет несколько классификаций, но наиболее значимой характеристикой является повышенная стойкость перед большими нагрузками. Благодаря этому соединяемые болтовым крепежом конструкции становятся высокопрочными и долговечными. Высокопрочные болты, гайки и шайбы широко используются для металлических конструкций, при выполнении строительных работ и в тяжелой промышленности, машиностроении.

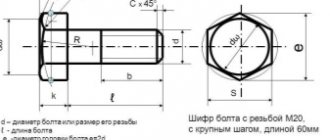

Болт представляет собой стержень из металлического сплава, с нанесенной на него наружной резьбой и головкой, обычно в виде шестигранника, под гаечный ключ. Закрепление производят путем накручивания гайки нужного размера Для равномерного распределения нагрузки используют шайбы.

Медный крепеж

Медь имеет еще большую токопроводимость, чем алюминий, и поэтому крепеж из меди также применяют при подключении электролиний и производстве оборудования, работающего от электричества. Минус меди в высокой стоимости, из-за чего ее применяют реже, чем более дешевый алюминий.

Еще один недостаток меди в том, что под воздействием влаги, она быстро окисляется, покрываясь плотным налетом. Чтобы медь не окислялась, в ее состав добавляют другие металлы – никель, цинк и др. Полученные при добавлении других металлов сплавы не окисляются, благодаря чему могут быть использованы при производстве конструкций, эксплуатация которых подразумевает постоянный контакт с водой.

Виды болтов по форме

Форма этих изделий определяется диаметром и длиной стержня, типом резьбы, конструкцией головки, технологией и инструментом затягивания, элементами стопорения.

Наиболее разнообразными бывают формы головок:

- шестигранные;

- квадратные;

- круглые;

- потайные;

- полукруглые;

- широкие полукруглые;

- шестигранные с фланцем.

Круглые головки, в свою очередь, подразделяются на отдельные виды по вариантам внутренних шлицев. Эти элементы могут быть шестигранными, квадратными, плоскими, крестообразными, восьмигранными, двенадцатигранными, различными модификациями системы Torx и многими другими.

Виды болтов по назначению

По назначению использования болты разделяют на машиностроительные, строительные, дорожные, мебельные, лемешные и другие.

Машиностроительные болты распространены наиболее широко, поэтому являются типичными представителями самого понятия «болт». В нашей стране они выпускаются по нескольким стандартам РФ, а также по нормативам Германии (DIN).

Строительные болты предназначены для соединения элементов дома между собой — стен, балок, металлических и иных конструкций. Также их используют для крепления оконных и дверных коробов в проёмах. К основным видам строительных болтов относят анкерные, фундаментные, мостовые и стад-болты. Также есть высокопрочные изделия больших диаметров с крупным шагом резьбы и классом прочности от 5.6 до 12.9.

Мебельные болты отличаются длинным стержнем и широкой эстетической шляпкой с плоским или крестовым шлицем, которая в собранной конструкции остаётся на виду. Они используются вместе с гайками, шайбами и другими деталями. Некоторые изделия изготавливают с квадратным подголовком — выступом квадратного сечения под шляпкой, служащим для того, чтобы болт не вращался вокруг оси при затягивании гайки.

Похожим исполнением — с квадратным подголовком и увеличенной полукруглой шляпкой — дорожные болты. Они предназначены для прикручивания стальных балок барьерного ограждения к вертикальным опорам на автомагистралях. Эти болты короче мебельных, но намного мощнее их.

Лемешные болты также имеют квадратные подголовки, но, в отличие от мебельных и дорожных, они больше по диаметру, а их головки — потайные. Такими изделиями крепят исполнительные элементы сельскохозяйственной и дорожной техники — плуги, бульдозерные и экскаваторные ковши. Утопленные головки увеличивают срок службы болтов, а квадраты подголовков центрируют их установку и облегчают затягивание гайки.

Кроме описанных вариантов широкого распространения существует много одноименных изделий специального применения. Они отличаются друг от друга типом резьбы, формой головки, технологией стопорения и способом затягивания.

Как выбрать резьбовую шпильку?

Все шпильки рассчитаны на работу с конкретной нагрузкой. И их несущая способность напрямую зависит от их конструктива, материала, размера и т. п.

Несущая способность резьбовой шпильки, выдерживающей нагрузку в плоскости, зависит от глубины ее ввинчивания. На грузоподъемность также оказывает влияние шаг резьбы.

При перпендикулярно направленной нагрузке несущая способность шпилек определяется сопротивлением материала на изгиб и срез. На этот параметр влияет материал и диаметр прутка, при этом длина резьбовой части особого значения не имеет.

При подборе материала для шпильки следует учитывать параметры окружающей среды и воздействия на шпильку. Стоит помнить и о том, что контакт разнородных материалов приводит к возникновению электрохимической коррозии.

Правила затягивания БВП

Натяжение высокопрочных болтов производится в два этапа:

- Совмещают отверстия деталей под высокопрочные болты и фиксируют положение частей конструкции с помощью монтажных пробок.

- На первом этапе вставляют болтовой крепеж, вынимают пробки. Далее с помощью гайковертов, болтовой крепеж затягивают только до 50-90%. В начале натяжения головку крепежа необходимо придерживать от прокручивания. В случае невозможности устранить прокручивание элемент заменяют.

- На втором этапе закрепление производится полностью, с помощью динамометрических ключей. Натяжение болтов проводят после контроля соответствия геометрии всей конструкции относительно стандартов и правил, проверки плотности стяжки конструкции.

Отличные технические характеристики соединений, выполненных с помощью высокопрочных болтов, обеспечивают прочность всей конструкции. При условии соблюдения всех инструкций, конструкция будет служить многие десятилетия.

Удалось ли Вам решить свою проблему по рекомендациям из статьи?

Да!

46.39%

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

38.56%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

15.05%

Проголосовало: 804

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;

- небольшой проворот гайки в сторону закручивания (всего на несколько градусов).

Резьбовые соединения применяются во многих конструкциях и механизмах, поскольку на практике доказали свою высокую надежность и эффективность. Правильно подобранный тип болта, закрученный на требуемый момент затяжки, способен справляться с нагрузкой на протяжении всего срока эксплуатации механизма.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Шпилька с ввинчиваемым концом

Титановый крепеж

Титан – прочный и легкий металл, используемый для изготовления крепежных изделий повышенной надежности. Плюс к тому титан не боится влаги, а также не окисляется при контакте с агрессивными химическими веществами. Данные особенности позволяют использовать титановый крепеж при изготовлении конструкций, эксплуатируемых в крайне тяжелых условиях – самолетов, спутников, военной техники и др.

Однако титан – один из самых дорогих металлов, что существенно ограничивает возможности его применения. Поэтому титановый крепеж используют только в тех случаях, когда нет других альтернатив.

Стали для изготовления болтов

Для изготовления высокопрочных крепежей используют легированную углеродистую сталь повышенной прочности и стойкости. Специальные технологии изготовления включают в себя горячую или холодную высадку заготовок, значительно повышают уровень прочности. Обязательная термообработка в электропечах наделяет изделие антикоррозийными свойствами, многократно повышает прочность, продлевает срок эксплуатации.