Прокатный стан Машина для обработки давлением металла между вращающимися валками, т. е. для осуществления процесса прокатки, в более широком значении — автоматическая система или линия машин, выполняющая не только прокатку, но и вспомогательные операции:

- транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана,

- передачу прокатываемого материала от одного калибра к другому,

- кантовку,

- транспортирование металла после прокатки,

- резку на части,

- маркировку или клеймение,

- правку,

- упаковку,

- передачу на склад готовой продукции и др.

Классификация и устройство прокатных станов

Главный признак, определяющий устройство — его назначение в зависимости от сортамента продукции или выполняемого технологического процесса.

По сортаменту продукции станы разделяют на:

- заготовочные, в том числе станы для прокатки слябов и блюмов,

- листовые и полосовые,

- сортовые, в том числе балочные и проволочные,

- трубопрокатные

- деталепрокатные (бандажи, колёса, оси и т.д.).

По технологическому процессу делят на следующие группы:

- литейно-прокатные (агрегаты),

- бжимные (для обжатия слитков), в том числе слябинги и блюминги,

- реверсивные одноклетевые,

- тандемы,

- многоклетевые,

- непрерывные,

- холодной прокатки.

Прокатка заключается в том, что нагретый слиток (или заготовка) обжимается между вращающимися валками прокатного стана, при этом уменьшается площадь поперечного сечения слитка, изменяется его форма и увеличивается длина.

Агрегаты листовых станов

Основным параметром листового или полосового стана является длина бочки валков последней клети.

Находят применение станы:

- Широкополосные с длиной бочки валков от 1400 до 2500мм с двумя группами клетей — с последовательной черновой и непрерывной чистовой.

- Одно-двухклетевые реверсивные толстолистовые станы с длиной бочки от 2000 до 5000 мм и более, иногда с установкой вертикальных валков перед горизонтальными. Кроме листов на этих станах можно выкатывать слябы.

- Полунепрерывные широкополосные станы с длиной бочки в чистовой группе от 1200 до 3000 мм. Для горячей прокатки электротехнической стали применяют реверсивные четырехвалковые станы.

Рисунок 1 – Первая черновая реверсивная клеть 900/1400 х черновой группы стана 2800

Оборудование непрерывного четырехвалкового стана 2800 включают нагрев литых слябов в нагревательных печах с предварительной зачисткой поверхности на фрезерных станках и последующей мойкой. Поступающая по рольгангу заготовка задается в стан 2800, состоящий из двух черновых клетей — первая четырехвалковая клеть 900/1400 х 2800 (рисунок 1), вторая — 750/1400 х 2800 и пяти чистовых клетей 650/1500 х 2800мм (рисунок 2).

Черновая клеть (рисунок 1) состоит из главного двигателя 1, зубчатой муфты 2, шестеренной клети 3, универсального шпинделя 4 и клети 5 с рабочими валками диаметром 900 мм, опорными 1400 мм и длиной бочки 2800 мм. Кроме того, клеть снабжена механизмом смены валков 6.

Рисунок 2 – Непрерывная чистовая группа клетей 650/1500 х 2800 полунепрерывного стана 2800

На рисунке 2 показана чистовая группа клетей 4 с рабочими 3 валками 650 мм, опорными 2 — 1500 мм и длиной бочки 2800 мм; расстояния между осями клетей 6000 мм. Для уменьшения разнотолщинности все чистовые клети снабжены гидромеханическими устройствами протовоизгиба. Рабочие валки установлены на подшипниках качения, опорные — в подшипниках жидкостного трения. Применяется гидравлическое уравновешивание валков и шпинделей 1.

За последней чистовой клетью расположены дисковые ножницы с кромкокрушителем для обрезки боковых кромок и две барабанные моталки с натяжением до 6 кН для смотки ленты в рулоны. Далее рулоны специальной тележкой кантуются, взвешиваются и после обвязки передаются на конвейер к термическим печам.

Виды прокатных станов

По конструкции

Прокатные станы по конструкции разделяются на:

- а) дуостаны, имеющие два валка для прокатки, причем есть дуостаны постоянные, т. е. с неизменным направлением вращения валков, и реверсивные с переменным направлением вращения валков;

- б) триостаны, с тремя валками и неизменным направлением вращения, причем заготовку в одном направлении пропускают, например, между нижним и средним валками, а в другом между средним и верхним;

- в) универсальные станы, имеющие кроме горизонтальных валков для вертикального давления также вертикальные валки для бокового давления;

- г) специальные станы (трубопрокатные, рельсо-балочные, бандажные) ;

- д) проволочные станы.

По роду продукции

прокатное производство можно разделить на три основных вида:

- сортовое,

- листовое,

- трубное.

Более подробно

- Заготовочные станы

- Листовые и полосовые станы горячей прокатки — для получения плит и листов

- Сортовые станы

- Литейно-прокатные — для производства проволоки из алюминиевых и медных сплавов

- Сортовые станы и листовые

- Трубопрокатные агрегаты

- Станы холодной прокатки стали и цветных металлов — для штучной прокатки, для прокатки ленты, для обжатия проволоки

- Деталепрокатные станы — для производства точных заготовок деталей машиностроения

Для чего необходимо это оборудование

Потребность в таком прочном и надежном материале как металл постоянно растет, что приводит к необходимости открытия новых металлургических предприятий и модернизации уже работающих. Список отраслей промышленности, в которых без применения металла просто не обойтись, можно продолжать до бесконечности. Это машиностроение, автомобиле- и судостроение, строительная сфера и многие другие.

Для того чтобы металлическая руда превратилась в металлопрокат определенной марки, необходимо выполнить массу основных и вспомогательных операций, для каждой из которых используется специальное оборудование. Одним из основных типов металлургического оборудования, на котором в результате пластической деформации из раскаленной заготовки получается лист металла, является прокатный стан. Именно на нем производится основной объем работ, выполнением которых занимаются металлургические предприятия.

Изготовление проката

Сортовой прокат изготовляют в следующей последовательности. Нагретый слиток поступает сначала в прокатку на блуминг, который представляет собой полностью механизированный мощный реверсивный дуостан. На блуминг подаются слитки весом 4—15 т. Прокатный слиток разрезают и получают заготовки (блумсы) квадратного сечения или прямоугольного сечения (слябы). Блумсы поступают далее на заготовочные станы, где осуществляется прокатка заготовки для сортовых станов, или непосредственно на крупносортные и рельсо-балочные станы.

Рельсо-балочные станы катают рельсы, балки и швеллеры крупных номеров. Сортопрокатные станы катают: круглую, квадратную, полосовую сталь, швеллеры и двутавры средних и малых номеров, уголки равнобокие и неравнобокие. Проволочные станы катают круглую катанку диаметром от 10 до 5 мм для изготовления проволоки.

Чтобы получить при прокатке изделия сложного профиля (уголки,- швеллеры и т. п.), на рабочей поверхности валков делаются вырезы (ручьи).

Кроме блумингов имеются прокатные станы — слябинги, которые из плоского слитка катают слябы (заготовки прямоугольного сечения); затем из сляб на листопрокатных станах получают листы. Вес слитков для листового проката достигает 50 т (для прокатки толстых броневых листов). В строительном деле применяется главным образом прокатная низкоуглеродистая сталь.

Агрегаты обжимных станов

В обжимных станах слитки нагревают в специальных колодцевых печах и затем клещевыми кранами подают на кольцевую слиткоподачу. Далее слитки попадают на приемный рольганг, оборудованный весовым устройством, и задаются в универсальную рабочую клеть слябинга 1250.

При необходимости получения слябов правильной прямоугольной формы в универсальной клети слябинга установлены вертикальные валки. У блюмингов, как правило, вертикальные валки отсутствуют. Для управления положением слитка при прокатке используют манипулятор и кантователь. После прокатки поверхность сляба зачищают машиной огневой зачистки и режут его на мерные длины на ножницах горячей резки с усилием 28 МН. Для уборки отходов имеется конвейер обрези. Там же установлены контрольные весы, клеймитель и устройство для транспортировки слябов на склад или для передачи их к непрерывному широкополосному стану 2000 горячей прокатки.

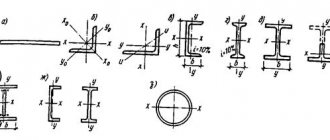

Прокатные и штампованные профили

В России приняты следующие основные прокатные и штампованные профили, из которых составляются элементы строительных конструкций.

- сталь прокатная угловая равнобокая — ширина полок в от 20 до 200 мм;

- сталь прокатная угловая неравнобокая (рис. 2, б) — ширина полок Вхb = от 30х20 до 200х120 мм;

- балки двутавровые (рис. 2, в) — высота профиля Н от 100 до 600 мм;

- балки двутавровые широкополочные (рис. 2, г) — высота профиля H от 120 до 1000 мм;

- балки двутавровые облегченные — высота профиля Н от 200 до 300 мм;

- швеллеры (рис. 2, д) — высота профиля Н от 50 до 300 мм;

- швеллеры облегченные — высота профиля Н —240 мм;

- сталь полосовая — шириной b от 12 до 200 мм, толщиной от 4 до 60 мм;

- сталь квадратная — размерами от 8х8 до 200х200 мм;

- сталь прокатная круглая — диаметром от 5,5 до 222 мм;

- сталь прокатная широкополосная универсальная (с обкатанными кромками)—шириной от 200 до 1050 мм и толщиной от 4 до 50 мм;

- сталь прокатная толстолистовая — шириной от 500 до 2500 мм. и толщиной от 4 до 60 мм;

- сталь прокатная тонколистовая шириной от 600 до 1400 мм и толщиной от 0,9 до 3,75 мм;

- сталь листовая кровельная (обычная и оцинкованная) — основные размеры листа 710х1420 мм и 1000х2000 мм толщина листа от 0,38 до 0,82 мм;

- сталь листовая рифленая — толщиной (с рифом) от 5 до 10 мм шириной от 710 до 1250 мм;

- сталь листовая волнистая — толщиной от 1 до 1,75 мм;

- сталь прокатная и штампованная специальных профилей для металлических переплетов промышленных, общественных и высотных зданий;

- сталь горячекатанная периодического профиля (рис. 2, е) для арматуры железобетонных конструкций; номера профилей соответствуют диаметрам круглых стержней, равновеликих по площади поперечного сечения (от 12 до 80 мм);

- сталь периодического профиля (сплющенная) холодной бработки для арматуры железобетонных конструкций из круглой стали диаметром от 8 до 28 мм; такая сталь изготовляется двумя способами: а) холодной прокаткой стержня круглой стали между двумя рифлеными валками, причем на стержне образуются вмятины в двух параллельных плоскостях; б) холодной прокаткой стержня круглой стали на специальном стане с зубчатыми валками, причем на стержне образуются вмятины в двух взаимно перпендикулярных плоскостях (рис. 2, ж). Сталь периодического профиля имеет повышенный расчетный предел текучести 35 кг/мм2 (по сравнению с δтк=24 кг/мм2 для обычной Ст. 3), что дает большую экономию арматурной стали в железобетоне; рифленая поверхность этой стали обеспечивает надежное сцепление с бетоном.

- сталь шпунтовая (для гидротехнических сооружений): а) плоская (рис. 2, з) — ширина B=400 мм; б) корытная (рис. 2, и) — ширина B=400 мм, высоота H=80 мм; в) зетовая (рис. 2, к) — ширина В =400. H = 320 мм.

- трубы стальные разного назначения диаметром от 5 до 1420 мм

Агрегаты заготовочных станов

Заготовочные станы поставляют заготовки на сортовые, проволочные и трубопрокатные станы.

Непрерывные заготовочные станы с одной группой клетей (например, стан 700) катают блюмы сечением от 140 х 140 до 200 х 200 мм или крупные заготовки размером от 125 х 125 до 140 х 140 мм. Непрерывные заготовочные станы с двумя группами клетей (например, стан 700/500) выдают из первой группы блюмы сечением от 140 х 140 до 200 х 200 мм и заготовки размером от 120 х 120 до 140 х 140 мм. Из второй группы клетей получают готовую заготовку размером от 60 х 60 до 100 х 100 мм. На трубозаготовочных последовательных станах получают круглую заготовку диаметром 75-300 мм для прошивных станов.

Рассмотрим компановку агрегатов непрерывного заготовочного стана 900/700/500, состоящего из 14 двухвалковых клетей, установленных в трех группах. Первая группа состоит из двух клетей с диаметром валков 900 мм, вторая черновая группа включает шесть клетей — 900/1300 в первой и второй клетях и 730/1300 в остальных. Чистовая третья непрерывная группа состоит из шести клетей с диаметром валков 530/900 мм. Предусмотрено чередование горизонтальных и вертикальных валков, начиная с 5-ой клети.

После резки на мерные длины горячие блюмы по рольгангу поступают в первую группу, установленную отдельно от второй группы. Расстояние между первой и второй группами позволяет установить кантователь на рольганге для свободной кантовки блюмов.

Вторая группа позволяет получать из 4-ой, 6-ой и 8-ой клетей заготовки с соответствующими размерами 200 х 200, 170 х 170 и 150 х 150 мм.

Готовые заготовки отводятся поперечными транспортерами на боковой рольганг, где они ножницами с усилием 10 МН режутся на мерные длины и отправляются на холодильник. Заготовки 150 х 150 мм по рольгангу перемещаются к чистовой группе.

Здесь также можно на выходе из 10-ой, 12-ой и 14-ой клетей получать заготовки сечением соответственно 120 х 120, 100 х 100 и 80 х 80 мм. Для установления постоянной температуры у раската перед девятой клетью заготовки с помощью упоров некоторое время выдерживаются. В системе подачи установлены кантователи. Для обрезки неровных концов используют ножницы, после чего заготовки направляют на холодильник.

Агрегаты широкополосных станов

Широкополосный стан 2000 предназначен для прокатки полос толщиной до 16 мм и шириной що 1850 мм в рулонах с массой 36 т из слябов толщиной от 150 мм.

В состав стана входят нагревательные печи, черновая группа клетей, промежуточный рольганг, чистовая группа клетей, отводящий рольганг, моталки и вспомогательное оборудование. Нагретые слябы после осмотра и зачистки поступают на приемный рольганг черновой группы стана. Черновая группа представляет двухвалковые вертикальные клети с диаметром валков 1200 мм и длиной бочки 650 мм и предназначена для обжатия боковых граней слябов с разрушением окалины. За ней следует двухвалковая горизонтальная клеть с валками 1400 х 2000 мм и затем четыре универсальные четырехвалковые клети с горизонтальными валками 1180/1600 х 2000 мм. За каждый проход обжатие составляет до 60 мм. В черновую группу входят также агрегаты для гидравлического сбива окалины, рольганги, линейки, сбрасыватели раскатов в случае понижения их температуры.

Перед чистовой группой клетей расположены летучие ножницы для обрезки концов подката и двухвалковый окалиноломатель. Между чистовыми клетьми располагаются петледержатели, гидросбивы окалины, линейки, проводки, моталки. После прокатки полоса поступает на рольганг, где ее снизу и сверху специальными душирующими установками охлаждают, после чего сматывают в рулоны для передачи в цех холодной прокатки или в отделение горячекатаных рулонов.

Агрегаты рельсобалочных станов

На рельсобалочном стане 950/800 линейного типа производят железнодорожные рельсы массой до 75 кг/м, двутавровые балки крупного сечения высотой до 600 мм, швеллеры высотой до 400мм, уголковую сталь с шириной полки до 250 мм и круглую заготовку диаметром до 350 мм и длиной до 8м. В качестве исходной заготовки применяют блюмы сечением до 350 х 350мм и длиной до 6 м.

От блюминга 1150 блюмы шлеппером подаются к нагревательным печам и после контроля и зачистки поступают на первую линию стана, которая состоит из реверсивной двухвалковой клети 950 х 2350. Здесь, как правило, за пять пропусков получают грубо профилированную полосу длиной до 12м. Затем рольгангами полосу передают к первой рабочей трехвалковой клети 800 х 1900 черновой линии. На этой линии полосе придается более точный профиль и она за четыре пропуска раскатывается на длину до 30 м. Во вторую трехвалковую клеть этой же линии полосу задают с помощью рольгангов и цепного шлеппера. Здесь полосе с помощью калибровок придается за 3-4 пропуска надлежащий профиль и она раскатывается до 100м.

Полуфабрикат передается в чистовую двухвалковую клеть 850 х 1200 рольгангами и цепными шлепперами, где за один пропуск полуфабрикату придается окончательный профиль.

Далее в зависимости от назначения проводится доработка полосы на следующих агрегатах.

При прокатке рельсов полосу из чистовой клети 850 х 1200 рольгангами передают к пилам горячей резки для разрезки на мерные заготовки длиной 25 м. Затем полуфабрикат проходит контроль, маркируется и направляется для правки в правильную машину. После правки рельсы рольгангами и шлепперами перемещают на холодильник для охлаждения.

Охлажденные рельсы направляют в печи изотермической выдержки и нормализации.

Затем их правят в роликоправильных машинах по нижнему основанию; окончательная правка в другой плоскости осуществляется на вертикальных правильных прессах. После этого рельсы попадают на автоматические линии, где фрезеруют их торцы, сверлят монтажные отверстия и проводят закалку поверхности головок. После автоматических линий рельсы поступают на контрольный стол, где проводится всесторонняя проверка их качества и исправление дефектов. Готовая продукция поступает на склад.

При прокатке двухтавровых и тавровых балок, швеллеров и угловой стали прокатанный полуфабрикат из чистовой клети 850 х 1300 рольгангом задают на участок резки, где его режут на мерные длины по 25 м. Затем полуфабрикат маркируют и направляют на холодильник, который имеет кантователь для поворота полуфабриката с тем, чтобы охлаждение проводилось более равномерно. Охлажденный полуфабрикат рольгангами передается на правильный участок, где его правят в однойплоскости роликоправильными машинами и после кантования в другой плоскости — правильным прессом. Выправленный прокат направляется на участок разбраковки с последующей передачей на склад готовой продукции.

Бракованные участки подлежат обрезке с помощью пилы холодной резки. Для повышения точности проката вместо чистовой клети используют универсальную клеть с вертикальными и горизонтальными валками.

Агрегаты для прокатки круглых профилей включают нагревательное оборудование, рольганги, шлеппера и две группы клетей: черновую, состоящую из одной двухвалковой клети 950 х 2350 и двух трехвалковых клетей 800 х 1900, и чистовую — двухвалковая клеть 850 х 1200. После маркирования и контроля круглый прокат рольгангами подают к пилам для резки на мерные длины, затем на холодильник и на склад готовой продукции.