Что происходит с алюминием при нагревании?

С концентрированными серной и соляной кислотами при комнатной температуре не взаимодействует, при нагревании реагирует с образованием соли, окислов и воды.

Интересные материалы:

Сколько часов в сутки должен спать годовалый ребенок? Сколько человек должно быть в комиссии по электробезопасности? Сколько человек должно быть в подчинении у начальника? Сколько человек должно быть в управлении? Сколько дб должно быть в наушниках? Сколько денег должно быть в финансовой подушке? Сколько детей должно быть в группе на одного воспитателя? Сколько детей должно быть в комбинированной группе? Сколько дней должен быть дренаж после операций? Сколько дней должен составлять отпуск?

Явления, происходящие в металле при нагреве,

И режимы нагрева

При нагревена поверхности заготовок образуется слой оксидов, Называемый окалиной,толщина которого зависит от температуры и времени нагрева, состава печной атмосферы, химического состава сплава и расположения заготовок в печи. Наиболее интенсивно сплавы окисляются при температуре 900…1200 °С.

Нагрев углеродистых сталей приводит также к выгоранию углерода поверхностного слоя на глубину до 2 мм. Уменьшение содержания углерода, называемое обезуглероживанием,ведет к снижению прочности и твердости стали. Особенно вредно обезуглероживание для заготовок небольших размеров, имеющих малые припуски на механическую обработку и подвергаемых последующей закалке.

Для уменьшения окалинообразования и обезуглероживания применяют нагрев в защитной атмосфере или вакууме, скоростной нагрев, защитные засыпки и обмазки, наносимые на заготовки перед нагревом.

Высокоуглеродистые и высоколегированные стали и многие сложные сплавы, имеющие низкие теплопроводность и пластичность, во избежание трещин требуют медленного нагрева. Заготовки из таких сталей и сплавов загружают в печь при невысокой температуре, выдерживают при этой температуре для равномерного прогрева заготовки по всему объему и затем повышают температуру печи. Крупные слитки из легированных сталей при нагреве подвергают нескольким выдержкам при различных температурах.

Выбор режима нагрева перед обработкой давлением заключается в определении рационального температурного интервала (температур начала и конца обработки) и времени нагрева. Нижняя граница температурного интервала обработки давлением стальных заготовок превышает 727 °С, а верхняя должна быть на 100…150 °С ниже температуры начала плавления. При нагреве до более высоких температур в металле появляются два вида дефектов — перегрев и пережог. При перегреверазмеры зерен увеличиваются, пластичность уменьшается и ухудшаются механические свойства. Этот вид брака можно для некоторых сталей устранить дополнительной обработкой давлением и нормализацией.

Пережог— окисление металла по границам зерен при нагреве до температур, близких к температуре плавления. В результате связь между зернами нарушается и металл при обработке. давлением разрушается. Пережог является неисправимым браком.

Температурный интервал обработки зависит от марки обрабатываемого сплава. Для сталей температуру начала и конца обработки давлением можно определить по диаграмме Fe-C (рис. 16.9). Из диаграммы видно, что низкоуглеродистые стали имеют широкий (до 500 °С) температурный интервал обработки.

| Рис. 16.9.Диаграмма состояния Fe—С: 1 — пережог; 2 — перегрев; 3 — область горячей обработки давлением |

Время нагрева определяют исходя из двух противоречивых требований. С одной стороны, с целью уменьшения образования окалины и повышения производительности необходимо сократить время нагрева, увеличив его скорость, с другой (во избежание образования трещин) — уменьшить скорость нагрева и увеличить его продолжительность. Последнее особенно важно для заготовок большого сечения из высоколегированных сплавов. Для заготовок из углеродистых сталей сечением до 100 мм2 допускается высокая скорость нагрева и их можно загружать холодными в печь, имеющую температуру 1300 °С.

Время нагрева Т (ч) в этом случае можно определить по формуле Н.Н. Доброхотова

Т = akD-jD,

гдеk— коэффициент, зависящий от марки стали (для углеродистых и низколегированных сталей fe = 10, для высокоуглеродистых и высоколегированных сталейk— 20);D— диаметр или сторона квадрата заготовки, м; а — коэффициент, учитывающий способ укладки заготовок в печи (рис. 16.10). Чем плотнее уложены заготовки в печи (меньше расстояние I), тем больше коэффициент а и длительнее нагрев заготовок.

Заготовки из высоколегированных сталей нагревают в два этапа из-за возможного их разрушения в результате возникновения термических напряжений при большой скорости нагрева:

| t d |

| d J3T~amX |

| а = 1 |

ш)шш>ят

а = 1,25

7ШШШШ7

Рис. 16.10.Влияние способа укладки заготовок в печи на коэффициент а

сначала их медленно подогревают до 650 °С, а затем, когда Пластичность сплава увеличивается, окончательно нагревают с большой скоростью до температуры горячей пластической деформации. Общее время нагрева составляет т-т1 +т2,где Т, и Т2 — время соответственно первого и второго этапов нагрева:

тг

=al3,3Z)VD;

tz=o&,w4d.

Процесс охлаждения(особенно заготовок из легированных сталей) при обработке давлением является ответственной технологической операцией, которая при неправильном выполнении может привести к браку, так как при охлаждении трещины в заготовках образуются чаще, чем при нагреве. Скорость охлаждения не должна превышать допустимых значений. Заготовки из низко- и среднеуглеродистых сталей можно охлаждать на воздухе поштучно или группами на стеллажах. Крупные поковки из легированных сталей охлаждают медленно вместе с печью, давая выдержки по нескольку часов при определенных температурах. Цикл охлаждения заготовок зависит от их химического состава и размеров и для крупных поковок может длиться несколько суток.

И режимы нагрева

При нагревена поверхности заготовок образуется слой оксидов, Называемый окалиной,толщина которого зависит от температуры и времени нагрева, состава печной атмосферы, химического состава сплава и расположения заготовок в печи. Наиболее интенсивно сплавы окисляются при температуре 900…1200 °С.

Нагрев углеродистых сталей приводит также к выгоранию углерода поверхностного слоя на глубину до 2 мм. Уменьшение содержания углерода, называемое обезуглероживанием,ведет к снижению прочности и твердости стали. Особенно вредно обезуглероживание для заготовок небольших размеров, имеющих малые припуски на механическую обработку и подвергаемых последующей закалке.

Для уменьшения окалинообразования и обезуглероживания применяют нагрев в защитной атмосфере или вакууме, скоростной нагрев, защитные засыпки и обмазки, наносимые на заготовки перед нагревом.

Высокоуглеродистые и высоколегированные стали и многие сложные сплавы, имеющие низкие теплопроводность и пластичность, во избежание трещин требуют медленного нагрева. Заготовки из таких сталей и сплавов загружают в печь при невысокой температуре, выдерживают при этой температуре для равномерного прогрева заготовки по всему объему и затем повышают температуру печи. Крупные слитки из легированных сталей при нагреве подвергают нескольким выдержкам при различных температурах.

Выбор режима нагрева перед обработкой давлением заключается в определении рационального температурного интервала (температур начала и конца обработки) и времени нагрева. Нижняя граница температурного интервала обработки давлением стальных заготовок превышает 727 °С, а верхняя должна быть на 100…150 °С ниже температуры начала плавления. При нагреве до более высоких температур в металле появляются два вида дефектов — перегрев и пережог. При перегреверазмеры зерен увеличиваются, пластичность уменьшается и ухудшаются механические свойства. Этот вид брака можно для некоторых сталей устранить дополнительной обработкой давлением и нормализацией.

Пережог— окисление металла по границам зерен при нагреве до температур, близких к температуре плавления. В результате связь между зернами нарушается и металл при обработке. давлением разрушается. Пережог является неисправимым браком.

Температурный интервал обработки зависит от марки обрабатываемого сплава. Для сталей температуру начала и конца обработки давлением можно определить по диаграмме Fe-C (рис. 16.9). Из диаграммы видно, что низкоуглеродистые стали имеют широкий (до 500 °С) температурный интервал обработки.

| Рис. 16.9.Диаграмма состояния Fe—С: 1 — пережог; 2 — перегрев; 3 — область горячей обработки давлением |

Время нагрева определяют исходя из двух противоречивых требований. С одной стороны, с целью уменьшения образования окалины и повышения производительности необходимо сократить время нагрева, увеличив его скорость, с другой (во избежание образования трещин) — уменьшить скорость нагрева и увеличить его продолжительность. Последнее особенно важно для заготовок большого сечения из высоколегированных сплавов. Для заготовок из углеродистых сталей сечением до 100 мм2 допускается высокая скорость нагрева и их можно загружать холодными в печь, имеющую температуру 1300 °С.

Время нагрева Т (ч) в этом случае можно определить по формуле Н.Н. Доброхотова

Т = akD-jD,

гдеk— коэффициент, зависящий от марки стали (для углеродистых и низколегированных сталей fe = 10, для высокоуглеродистых и высоколегированных сталейk— 20);D— диаметр или сторона квадрата заготовки, м; а — коэффициент, учитывающий способ укладки заготовок в печи (рис. 16.10). Чем плотнее уложены заготовки в печи (меньше расстояние I), тем больше коэффициент а и длительнее нагрев заготовок.

Заготовки из высоколегированных сталей нагревают в два этапа из-за возможного их разрушения в результате возникновения термических напряжений при большой скорости нагрева:

| t d |

| d J3T~amX |

| а = 1 |

ш)шш>ят

а = 1,25

7ШШШШ7

Рис. 16.10.Влияние способа укладки заготовок в печи на коэффициент а

сначала их медленно подогревают до 650 °С, а затем, когда Пластичность сплава увеличивается, окончательно нагревают с большой скоростью до температуры горячей пластической деформации. Общее время нагрева составляет т-т1 +т2,где Т, и Т2 — время соответственно первого и второго этапов нагрева:

тг

=al3,3Z)VD;

tz=o&,w4d.

Процесс охлаждения(особенно заготовок из легированных сталей) при обработке давлением является ответственной технологической операцией, которая при неправильном выполнении может привести к браку, так как при охлаждении трещины в заготовках образуются чаще, чем при нагреве. Скорость охлаждения не должна превышать допустимых значений. Заготовки из низко- и среднеуглеродистых сталей можно охлаждать на воздухе поштучно или группами на стеллажах. Крупные поковки из легированных сталей охлаждают медленно вместе с печью, давая выдержки по нескольку часов при определенных температурах. Цикл охлаждения заготовок зависит от их химического состава и размеров и для крупных поковок может длиться несколько суток.

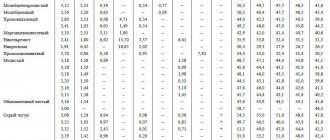

Температурный коэффициент линейного расширения металлов, твердых веществ, жидкостей (Таблица)

В таблице приведены средние значения температурного коэффициента линейного расширения ɑ металлов и сплавов в интервале от 0 до 100 °С (если не указана иная температура).

| Металл, сплав | Коэффициента линейного расширения ɑ, 10-6°С-1 |

| Алюминий | 2,4 |

| Бронза | 13-21 |

| Вольфрам (в интервале температур от 0 до 200 °С) | 4,5 |

| Дуралюмин (при t = 20 °С) | 23 |

| Золото | 14 |

| Железо | 12 |

| Инвар* | 1,5 |

| Иридий | 6,5 |

| Константан | 42339 |

| Латунь | 17-19 |

| Манганин | 18 |

| Медь | 17 |

| Нейзильбер | 18 |

| Никель | 14 |

| Нихром (от 20 до 100 °С) | 14 |

| Олово | 26 |

| Платина | 9,1 |

| Платинит** (при t = 20 °С) | 41920 |

| Платина-иридий*** (от 20 до 100 °С) | 8,8 |

| Свинец | 29 |

| Серебро | 20 |

| Сталь углеродистая | 43009 |

| Цинк | 32 |

| Чугун (от 20 до 100 °С). | 41952 |

| * Этот сплав имеет весьма малый температурный коэффициент линейного расширения. Используется для изготовления деталей точных измерительных приборов. ** Проводниковый материал, коэффициент линейного расширения которого такой же, как и у стекла; применяется при изготовлении электрических ламп. *** Из этого сплава изготовлены прототипы килограмма и метра. |

Температурный коэффициент линейного расширения твердых веществ

В таблице приведены средние значения температурного коэффициента линейного расширения ɑ твердых веществ в интервале от 0 до 100 °С (если не указана иная температура).

| Вещество | Коэффициента линейного расширения ɑ, 10-6°С-1 |

| Алмаз | 1,2 |

| Бетон (при t = 20 °С) | 41913 |

| Гранит (при t = 20 °С) | 8 |

| Графит | 7,9 |

| Древесина (при t = = 20 °С): | |

| — вдоль волокон | 5,5-5,5 |

| — поперек волокон | 34-60 |

| Кварц плавленый (при * = 40 °С) | 0,4 |

| Кирпич (при t = 20 °С) | 41885 |

| Лед (в интервале температур от —20 до 0 °С) | 51 |

| Парафин (от 16 до 48 °С) | 70* |

| Дуб (от 2 до 34 °С): | |

| — вдоль волокон | 4,9 |

| — поперек волокон | 54,4 |

| Сосна (от 2 до 34 °С): | |

| — вдоль волокон | 5,4 |

| — поперек волокон | 34 |

| Стекло лабораторное | 41885 |

| Стекло оконное (от 20 до 200 °С) | 10 |

| Фарфор | 2,5-4,0 |

| Шифер (при t = 20 °С) | 10 |

| * коэффициент объемного расширения парафина. |