27.09.2019

Мобильный расточной станок для обработки отверстий – высокопродуктивное, экономичное и удобное в эксплуатации оборудование. Оно стабильно пользуется популярностью у специалистов, несмотря на то, что находит свое применение в довольно узкой сфере. Рассмотрим его виды, особенности, режимы функционирования, решаемые задачи. Максимум полезной информации, чтобы вы могли составить свое впечатление.

В современной отечественной промышленности наиболее востребованы агрегаты серий Пионер (1, 2) и Сармат (200, 600), прошедшие проверку практикой в условиях реального производства и получившие достаточное количество отзывов от специалистов. Высокое качество их комплектующих, а также аккуратность поставки, сборки и пусконаладки известны и не вызывают сомнений.

Варианты обработки деталей при помощи мобильного станка:

Основные из возможных к выполнению действий следующие:

- • резьбовое нарезание;

- • растачивание технических отверстий;

- • их последующая обработка прямо на металлоконструкции.

Теперь рассмотрим каждый вид работы подробнее.

Резьбовое нарезание

Оно осуществляется так:

Инструмент за счет постоянного движения перемещается по направляющей вдоль вращающейся детали. Своим заостренным концом он прочерчивает винтовую линию с определенным углом подъема/увеличения (который зависит от частоты электродвигателя и величины подачи). Таким образом формируется рисунок винтового типа, то есть резьба, с характерным шагом и профилем одного из следующих видов:

- • прямоугольный;

- • треугольный;

- • трапецеидальный;

- • круглый;

- • упорный.

Все рабочие параметры можно задать при помощи ЧПУ во время наладки расточного станка, а потом изменить при необходимости. Резьбовые соединения просты в изготовлении и отличаются надежностью, позволяют состыковать два элемента с высокой точностью, выдерживают значительные осевые напряжения, обладают эффектом самоторможения – у них достаточно актуальных преимуществ.

Плоскостное фрезерование

В качестве основного рабочего инструмента можно установить цилиндрическую фрезу, имеющую особенную конфигурацию режущей части. Во время вращения она будет равномерно удалять материал сразу по всей поверхности. Данный процесс полностью контролируемый, благодаря чему не составит труда снять строго определенный объем металла и параллельно обеспечить необходимую гладкость.

Обратите внимание, что для кромок и вертикальных плоскостей применяются лезвия с другим профилем зубцов – угловые и торцевые соответственно.

Растачивание технических отверстий

Выполняется либо для дополнительной обработки заготовки после поковки или отлива, либо для корректировки ранее подготовленных посадочных мест (если после штамповки, ковки или литья их поверхности не отвечают заданным требованиям).

Особенности следующие:

- • Основным инструментом в данном случае является твердосплавный резец, что позволяет достичь точность обработки H7, при чистоте отделки Ra = 1,6-2,5 мкм.

- • Вращение детали в процессе дает возможность обеспечить прямолинейность расширения, полностью совпадающую с осью движения шпинделя (увод минимизируется за счет использования направляющих втулок).

- • Электродвигатель поддерживает высокую скорость (до 3000 об/мин, в зависимости от конкретной модели).

С такими особенностями возможно даже тонкое растачивание, а оно особенно актуально для не жестких корпусов, для которых важно, чтобы возникающие силы зажима и деформации были небольшими (а лучше – минимальными).

Обработка отверстий металлических деталей

В общем случае является целой совокупностью технологических операций – сверления, зенкерования, зенкования и цекования. В нашей ситуации помогает выполнить следующие задачи:

- • привести к требуемым значениям форму и геометрию места под болт, винт или другой элемент;

- • уменьшить степень шероховатости внутренних кромок и поверхностей (довести ее до 1,6-2,5 мкм);

- • повысить точность параметров.

Для решения каждого вопроса могут использоваться разные инструменты, устанавливаемые на борштангу, причем некоторые из них требуют особых условий эксплуатации. Так, зенковкам нужны небольшие обороты шпинделя (до 100 об/мин).

Хотя есть и общие правила обработки отверстий на расточных станках – и они сформулированы так:

- • любые отклонения выбираются только по специальным таблицам допусков;

- • надежность фиксации корпусов и других объемных или сложных по форме деталей нужно постоянно контролировать;

- • все техпроцессы осуществляются в соответствии с нормами охраны труда при работе на слесарном оборудовании;

- • качество результата проверяется в обязательном порядке – с помощью специальных калибров.

Посадочные места, диаметр которых необходимо увеличить или шероховатость которых требуется уменьшить, могут быть созданы в толще материала любым способом, в том числе и методом продавливания или литья.

Развертывание отверстий на станке

Это процедура для расширения уже просверленных элементов с параллельным улучшением степени чистоты поверхностей. В теории может проводиться и вручную, но при наличии высокопроизводительного оборудования машинный метод выглядит гораздо предпочтительнее.

Режущий инструмент, устанавливаемый на борштангу, называется разверткой. Он бывает цилиндрическим, или коническим, чистовым или черновым. При его использовании, то есть при проведении операции по увеличению диаметра, следует придерживаться следующих рекомендаций:

- • выбирать допуски не произвольно, а по актуальным таблицам отклонений;

- • обращать внимание на материал детали – чугунные можно обрабатывать всухую, стальные – только с применением смазочно-охлаждающих жидкостей;

- • выполнять развертывание на переносном станке для расточки отверстий лучше сразу после сверления;

- • обязательно проведение последующей калибровки для проверки качества результата;

- • черновое расширение должно предшествовать чистовому.

Стандартные развертки состоят из заборной части (с канавками и режущей кромкой определенного профиля), из калибрующей, из шейки, хвостовика и квадрата. С их помощью (с классом точности H7 и шероховатостью поверхностей Ra = 0,4-0,8 мкм) можно получить посадочное место диаметром 1-300 мм. Хотя тот же «Пионер-2» поддерживает и 400 мм, а наплавочный «Сармат НК 450» – и вовсе 450 мм. В их случае на борштангу устанавливаются инструменты комбинированного типа, сочетающие в себе преимущества цилиндрических и конических.

Специальные приспособления для станков

Любая обработка отверстий на расточном оборудовании не может обойтись без специального оборудования. Прежде всего, большое значение имеют головки, которые помещаются еще в какие-то детали. Сама головка должна состоять из державки известного всем хвостовика. Державка выполняется из цельнометаллического материала и размещается на пазе, чтобы помогать передвижению резца. В голове, кроме державки, есть еще и элемент, которые срабатывает автоматически. Именно это позволяет работать головке и двигаться ползуну.

Необходимо в работе расточного оборудования обосновать и наличие другого приспособления, которое помогает все детали растачивать эффективно, качественно и, самое главное, быстро. Но для этого такое приспособление необходимо на столе крепко зафиксировать, даже можно с двух сторон, используя, например, болты. Головка в таком случае необходима регулирующая. Такого типа головка практически всегда имеет квадратную форму. Маленькие винты в станке необходимы для того, чтобы помогать настраивать головку и регулировать ее. Но есть небольшое предупреждение: не во всех типах расточного оборудования могут быть головки.

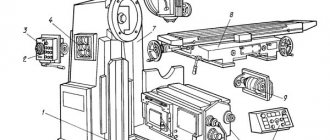

Особенности конструкции мобильного расточного станка и схемы его управления

Функцию опорного элемента выполняет станина, на которой находятся направляющие круглого вида.

- По последним передвигаются стойки (опционально) и/или салазки со столом (обязательно), и уже на нем закреплена борштанга.

- В этот вал вставляется резец и надежно фиксируется.

- Электропривод (дрель или серводвигатель) обеспечивает перемещение подвижных элементов.

Так выглядит строение в самом общем случае, в конкретной ситуации он может быть оснащен дополнительными элементами, в зависимости от модели и типа оборудования, а также от решаемых задач. Принцип же его действия всегда прост:

- • за счет энергии, получаемой от привода, борштанга совершает вращательно-поступательные движения, вместе с закрепленной на стойках деталью;

- • при контакте инструмент (развертка, фреза или подобный им) наносит на поверхность заготовки резьбу, снимает металл, зачищает и расширяет отверстие – выполняет свою функцию;

- • с помощью смены скорости и переключения подачи можно регулировать режим и влиять на конечный результат.

Характеристики, на которые стоит обращать внимание при покупке:

- • диаметр, длина, рабочий ход борштанги, возможность корректировки этих параметров;

- • вид, мощность, тип питания двигателя;

- • максимальное расстояние перемещения по осям;

- • допустимый вес и размеры деталей;

- • глубина и квалитет точности обработки;

- • диапазон скоростей и способ подачи.

Чтобы не сомневаться в соответствии всех реальных параметров заявленным, стоит заказывать оборудование у его прямого производителя (и стоимость приобретения в таком случае окажется дешевле). В таких условиях покупка техники от удобна еще и потому, что, как непосредственный производитель, она готова предоставить исчерпывающую консультацию.

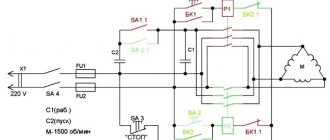

Схемы управления расточными станками представлены ниже – вместе с описанием особенностей тех или иных их видов.

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние.

Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Основные типы

В зависимости от назначения и специфики конструкции, выделяют 4 варианта, каждый из которых стоит рассмотреть подробнее.

Координатные

Оснащены универсальными столами, способными поворачиваться. Это конструктивное решение позволяет обрабатывать любые детали, даже крупногабаритные или нестандартные. На таком оборудовании изготавливают штампы, шаблоны, кондукторы.

Особенности:

- • обладают набором дополнительных устройств – механических, оптических, электронных, – что обуславливает высокую точность расположения функциональных узлов;

- • обрабатывают без смещения режущего инструмента;

- • передвижение борштанги происходит в горизонтальной плоскости;

- • могут быть одно- и двухстоечными.

Алмазные

Предназначены для нарезания резьбы, расширения отверстий и выполнения других технологических операций на заготовках, выполненных из особенно прочных металлов. Также могут фрезеровать поверхности цилиндрических и конусных предметов. Актуальны в сфере приборостроения – с их помощью выпускают особо точную аппаратуру.

Конструкция не отличается чем-то принципиальным, алмазная модель оригинальна только исполнением режущей части инструмента, который может быть прямоугольной или квадратной формы, с резьбовым, канавочным, проходным или подрезным профилем.

Переносные токарные станки

Являются классическим решением для заводов. Могут быть прецизионными и обеспечивать высокую точность создания нужного диаметра низкую степень шероховатости посадочного места. Их плюсом является сравнительная жесткость – в процессе эксплуатации они эффективнее всего сопротивляются упругим деформациям, что позволяет поддерживать серьезные скорости вращения борштанги.

Способны выполнять широкий круг задач, но в данную категорию обычно относят не передвижное, а стационарное оборудование.

Горизонтально-расточные мобильные станки

Одни из самых распространенных видов. Свою популярность, несмотря на наличие и развитие высокоточных координатных, сохраняют из-за ключевой конструктивной особенности. Шпиндель у них не просто расположен в одной плоскости (давшей название всему типу), а еще и может выдвигаться. Такое решение позволяет расширять диаметры даже на труднодоступных участках рам, стрел и других подобных металлоконструкций.

Еще один нюанс в том, что вращательно-поступательные движения совершает и заготовка, а не только инструмент. Это расширяет возможности подачи, особенно вместе с использованием дополнительных комплектующих, например, шпиндельных бабок.

, мировой лидер в производстве мобильных станков для механической обработки, предлагает наряду с расточным и наплавочным оборудованием, широкую гамму различных мобильных станков и устройств для восстановления фланцев и шиберных задвижек трубопроводной арматуры, предохранительных клапанов и запорных вентилей, а также портативные фрезерные станки и мобильные токарные станки для обработки несъемных валов.

Станки для обработки фланцев.

Восстановить поверхность фланца либо прорезать паз на фланце, подготовить места под уплотнение, снять фаски под сварку и многое другое — все это Вы можете с уверенностью выполнить непосредственно на месте нахождения арматуры. Парк станков для обработки фланцев включает

моделей диаметром от 25 мм до 3050 мм.

Характерной особенностью всех без исключения станков является их очень несложная установка на обрабатываемом изделии.

Малогабаритные станки могут быстро крепиться на обрабатываемом изделии благодаря встроенным оправкам. Более габаритные станки монтируются с использованием отдельных опор либо стоек и фиксаторов, к которым крепится непосредственно станина станка.

Все станки выполнены на базе жестких станин с сочленениями, рассчитанными на тяжелые условия работы, узлы смазки-герметичные,а компактные приводы исполнены соптимальным соотношением вес/мощность.

| Параметры | FF 1000 | FF 2000 | FF 3000 | FF 4000 | FF 5000 | FF 6000 | FF 8000 |

| Диаметр фланца | 50-305 | 25-65 | 38-305 | 75-480 | 130-610 | 355-1525 | 760-3050 |

| Внутр. Ø для монтажа | _ | 25-50 | 38-172 | 75-320 | 130-460 | 355-1525 | 760-3050 |

| Наруж. Ø для монтажа | 50-305 | _ | _ | _ | _ | _ | 1070-3380 |

| Тип привода * | Р | Р | Р | Р | Р | Р,Н | Р,Н |

| *Е-электрический; Р-пневматический; Н-гидравлический; | |||||||

| Модель FF 1000 – внешнее крепление на фланце. Обрабатывает фланцы диаметром от 50 мм 305 мм. Комплектуется токарной головкой диаметрами 200 мм или 300 мм. Постовляемые монтажные раструбы или пластины адаптера позволяют осуществлять монтаж станка на внешнем диаметре фланца за 30 мин. Или даже меньше. Силовой модуль использует пневматический двигатель мощностью 0,91 кВт с понижающим редуктором для обеспечения значительного вращающего момента на инструментальной головке. Автоматическая радиальная подача осуществляется от центра до внешнего края фланца. Вертикальная подача (25 мм), оснащена ручным приводом (по желанию заказчика электрическим), все силовые модули исполнены с применением подшипников, рассчитанных на жесткие условия работы и в герметическом по смазке исполнении. | |

| Модель FF 2000-внутреннее крепление на фланце. Обрабатывает фланцы диаметром от 25 мм до 65 мм с использованием головки специальной формы. Специальный инструмент для снятия фасок, скосов и цековочный инструмент поставляется дополнительно. Станок является идеальным оборудованием для обработки малых фланцев в ограниченном пространстве. Станок реверсивный. Подача составляет около 0,13 мм на оборот. Используется пневматический привод с двигателем мощностью 0,7 кВт, в состав которого входит контроллер масла и воздуха. Три сердечника обеспечивают надежную самоцентрирующуюся установку станка внутри труб от 25 мм до 50 мм. Вес станка-6,4 кг. | |

| Модель FF 3000 — внутреннее крепление на фланце. Обрабатывает разновысокие поверхности фланцев диаметром от 38 мм до 305 мм. Поставляемая по отдельному запросу головка снимает фаски труб диаметром от 38 мм до 160 мм по внешнему диаметру. Специальная система быстрого съема позволяет мгновенно переключаться со снятия фасок на обработку фланцев. Станок с низким профилем, компактный, весом всего 16 кг устанавливается на изделие менее чем за 10 мин с использованием самоцентрующегося держателя кулачкового типа, который крепится вручную. Станок оснащен независимой системой подачи по двум осям. Используется пневматический привод с двигателем мощностью 0,6 кВт, в состав которого входит контроллер масла и воздуха. В комплект поставки включаются 2 торцовочных наконечника и чемодан для переноса оборудования. | |

| Модель FF 4000 — внутреннее крепление на фланце. Обрабатывает разновысокие поверхности фланцев диаметром от 75 мм до 480 мм. По отдельному запросу поставляется головка для снятия внешних фасок труб диаметром от 90 мм до 325 мм. Специальная система быстрого съема позволяет мгновенно переключаться со снятия фасок на обработку фланцев. Станок с низким профилем, компактный, весом всего 26 кг устанавливается на изделие менее чем за 10 мин с использованием самоцентрующегося держателя кулачкового типа, который крепится вручную. Станок оснащен независимой системой подачи по двум осям. Используется пневматический привод с двигателем мощностью 1,08 кВт, в состав которого входит контроллер масла и воздуха. В комплект поставки включаются 2 торцовочных наконечника и чемодан для переноса оборудования. | |

| Модель FF 5000 – внутреннее крепление на фланце. Обрабатывает фланцы диаметром от 130 мм до 610 мм. Легкое зажимное устройство с 4 кулаками позволяет установить и произвести центрирование станка менее чем за 12 мин на внутренней поверхности фланца диаметром от 130 мм до 460 мм. Станок крепится на теле фланца с помощью лишь одного затяжного болта. Низкий профиль обеспечивает возвышение станка над поверхностью фланца всего на 190 мм. Автоматические реверсивные радиальная и осевая подача являются регулируемыми за счет использования единственного селектора режимов, который находится на торце станины станка в безопасном для оператора месте. | |

| Модель FF 6000 – внутреннее крепление на фланце. Обрабатывает фланцы диаметром от 355 мм. до 1070 мм., либо до 1525 мм., с использованием дополнительного оснащения. Индивидуально регулируемые 8 кулачков позволяют быстро установить зажимное устройство на внутреннюю поверхность фланца и произвести жесткую центровку станка. С помощью станка осуществляется также подготовка поверхностей под сварку, обработка фасок и т.п. Для этого используется установленная с помощью шарнирного соединения инструментальная головка, вращающаяся под углом 45° в любом направлении. Гладкая, точная обработка достигается благодаря тяжелым вращающимся направляющим, которые четко сбалансированы относительно центра, а также использованию подшипников шпинделя, рассчитанных на жесткие условия эксплуатации. Пневматический двигатель мощностью 1,09 кВт и понижающий редуктор обеспечивают момент 798 Нм. | |

| Модель FF 8000 – внутреннее / внешнее крепление на фланце. Обрабатывает фланцы диаметром от 760 мм до 3050 мм. Переносной станок для обработки фланцев больших диаметров устанавливается непосредственно на вертикально расположенную арматуру, как сверху, так и снизу, горизонтально расположенную — как снаружи, так и изнутри. Система для внешнего крепления поставляется по отдельному запросу Заказчика. Все направляющие являются подвижными и выполнены в виде «ласточкиного хвоста» — для легкого позиционирования. Для обеспечения высокого качества обрабатываемой поверхности станок тщательно сбалансирован. Для продольного и поперечного перемещения используются два пневматических двигателя мощностью по 1,09 кВт. По запросу Заказчика станок может быть укомплектован гидравлическими двигателями. Дополнительными приспособлениями являются шлифовальные и полированные головки, различные приспособления для монтажа станка и пр. |

Популярные модели мобильных расточных станков и их характеристика

Сегодня на рынке РФ широко представлены как зарубежные, так и отечественные марки. Иностранные бренды обычно отличаются высокой стоимостью, поэтому имеет смысл искать более практичные варианты по соотношению «цена/качество». Хорошо себя зарекомендовала серия «Пионер» от ижевской . Купить оборудование можно по вполне доступным ценам, кроме того, производитель всегда готов предоставить развернутую консультацию и помочь выбрать мобильный расточный станок с подходящим, а также дополнительно оснастить устройство в зависимости от ваших нужд.