Рама грузового автомобиля – нагружаемый элемент конструкции, который принимает на себя динамические и ударные нагрузки. Несмотря на то, что такие узлы обычно изготавливаются из высокопрочной стали, они подвержены деформациям и поломкам. Кроме того, не стоит сбрасывать со счетов физический износ металла, которому свойственно ржаветь и разрушаться под воздействием погодных условий и дорожных реагентов.

С учётом этих особенностей, ремонт рамы ГАЗель – это то, с чем рано или поздно предстоит столкнуться любому автовладельцу. Разумеется, лопнувшую конструкцию можно заварить своими руками. Однако это лишь временная мера. Сварка для ремонта рамных конструкций грузового транспорта считается самым ненадёжным способом, и лопнуть такой шов может в любой момент. Поэтому лучше не рисковать, и сразу обратиться за помощью к профессионалам.

Виды повреждения рамы

Все дефекты таких металлоконструкций носят естественный или искусственный характер. В первом случае, речь обычно идёт об «усталости» металла или нарушениях условий эксплуатации, когда нагрузки на шасси превышают допустимые нормы. Во втором – поломка спровоцирована экстремальной ситуацией, например, аварией.

Если говорить о конкретике, то для рам грузового транспорта характерны следующие повреждения:

- Скручивание осевых балок;

- Диагональное смещение лонжеронов;

- Поперечные разрывы;

- Изгибы в вертикальной или горизонтальной плоскости;

- Трещины.

Как упоминалось выше, устранить можно практически любой дефект рамной конструкции, но только в том случае, если это выгодно клиенту. В остальных ситуациях, рама обычно идёт под замену.

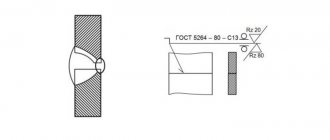

Дуговая сварка электрозаклепками

При сварке электрозаклепками в большинстве случаев применяетсядуговойпроцессбезперемещениядугиибезподачиэлектродной проволоки в зону дуги. Сварка электрозаклепками осуществляется с помощью переносных или стационарных электрозаклепочников. Как правило, электрозаклепками соединяют свариваемые детали внахлестку. Сущность процесса состоит в следующем.

Электродная проволока или стержень из электродной проволоки диаметром 3…6 мм укрепляется в специальном держателе-электрозаклепочнике с контактным наконечником и закорачивается на изделии в месте постановки заклепки. Затем вся зона вокруг электрода засыпается сварочным флюсом или защищается подаваемым в зону контакта углекислым газом. Напряжение от источника питания постоянного или переменного тока подводится к свариваемой детали и к электроду через токоподводящий наконечник заклепочника. Возбуждается дуга, которая оплавляет конец электрода и проплавляет поверхность изделия. Дуга горит, оплавляя электрод, и таким образом удлиняется до тех пор, пока не наступит ее естественный обрыв. Полученный расплавленный электродный металл вместе с металлом изделия образуют при кристаллизации заклепку. Соединение электрозаклепками получается достаточно прочное, выглядит внешне аккуратнее, чем крепление саморезами или болтами.

Что делать, если лопнула рама ГАЗели?

Совет профессионалов – не пытаться устранить дефект самостоятельно. Дело в том, что в кустарных условиях нереально восстановить раму до заводского уровня, следовательно, после такого ремонта, эксплуатация транспортного средства будет небезопасна.

Если дефект невиден невооружённым глазом, рекомендуется провести диагностику рамы. Это поможет выявить линейные отклонения, обнаружить внутренние повреждения. В ситуациях, когда повреждения очевидны, принимается решение о восстановлении или замене. Рассмотрим несколько типовых ситуаций.

Трещина на раме

В таких ситуациях, ремонт поперечины рамы ГАЗели выполняется сваркой. Однако выше было сказано, что такой способ не является надёжным. Поэтому участок шва усиливается дополнительными вставками, которые будут способствовать снижению нагрузок.

В качестве альтернативы, раму можно разрезать на участке лопнувшего металла и соединить балки удлиняющими вставками. Такие элементы надвигаются на концы рамы, и фиксируются клёпаным соединением через монтажные отверстия. Длина колёсной базы при этом не увеличивается.

Рама прогнила

Здесь ремонт обычно нецелесообразен. Разумеется, грамотное усиление рамы ГАЗель поможет снизить нагрузку на слабые участки, но это так называемое «латание дыр».

Восстановление прогнивших рам является дорогим удовольствием, поэтому конструкцию лучше поменять.

Раму скрутило

Линейную деформацию можно устранить. Для этого металл нагревается и вытягивается, восстанавливая нарушенную геометрию. Если изгиб сильный и при вытягивании существует риск повредить металл, делаются контрольные отметки, деформированная часть между ними вырезается и заменяется новым швеллером.

В каких случаях необходим ремонт рамы

Все основные детали, а также узлы автомобиля крепятся к одному большому каркасу, который называется автомобильной рамой. Здесь даже малейший скол или трещина на ней могут впоследствии привести к необратимым повреждениям не только самого каркаса, но и всего автомобиля.

По этой причине ремонт рамы должен быть своевременным, пока повреждение небольшое не может нанести большого вреда. Чем больше поломка, тем меньше эффективность варки.

Важно следить за состоянием рамы автомобиля, иначе это может привести к фатальным последствиям.

Ремонт методом холодного клепания

Это оптимальный вариант восстановления рамных конструкций грузового автотранспорта. В отличие от горячеклёпанного и болтового соединения, такой способ обеспечивает максимальную прочность за счёт снижения силы трения на стыках. В результате, холодные клёпки более устойчивы к срезу.

Технология такого ремонта довольно проста. На участках крепления прорезаются монтажные отверстия, в которые собственно и запрессовываются клёпки. Температурное расширение здесь отсутствует, что обеспечивает максимальную плотность соединения.

Обработка шва после сварки

Все швы после окончания сварочных работ нужно правильно обработать. Металл нужно защитить от негативного воздействия окружающей среды. Участок соединения надо отмыть, затем обработать пескоструйкой, обезжирить, прогрунтовать и покрасить.

В завершении стоит отметить, что сварка рамы грузовика – процесс, требующий концентрации и внимательности. Для того, чтобы шов получился максимально прочным и качественным, сварщик должен иметь некоторый опыт работы. Поскольку рама – это важная деталь, от которой зависит безопасность управления автомобилем. Не забывайте о безопасности и выполняя сварку, обязательно наденьте специальную защитную одежду. Если соблюдать все правила и требования, то в итоге вы получите максимально качественное соединение.

Рама автомобиля является главной опорной структурой, к которой прикрепляются другие компоненты.

p, blockquote 1,0,0,0,0 —>

Рамная конструкция кузова применялась практически на всех автомобилях в мире до начала 1960‑х годов. Первые рамы изготавливались из дерева (чаще всего ясеня). В 1930‑х годах на смену деревянным пришли стальные рамы. С течением времени, практически все пассажирские автомобили изменили свою конструкцию на «несущий кузов» (см. статью “Конструкция несущего кузова автомобиля”). В наши дни рамный кузов применяется, в основном, для внедорожников, грузовиков и автобусов. Продольные балки рамы принимают на себя основные нагрузки. Поперечины обеспечивают сопротивление боковым нагрузкам и увеличивают торсионную жёсткость.

p, blockquote 2,0,0,0,0 —>

Содержание:

Рама с одним слоем металла используется на большинстве небольших и средних транспортных средствах. Некоторые рамы состоят из двух слоёв металла, имеют дополнительную балку внутри главной балки. Такой дизайн даёт повышенную прочность без потери гибкости. Такая конструкция может быть на больших грузовиках. Часто двойной металл используется только на отдельных секциях рамы. Различные производители имеют свои собственные концепции дизайна и разработки, благодаря которым достигают необходимых характеристик рамы.

Подготовка рамы к сварке

Здесь выполняется такая последовательность действий:

- Определяются видимые концы трещины. Для максимальной точности лучше использовать лупу.

- Выполняется сверление. Отверстия создаются на расстоянии 5-10 мм от края трещины.

- Кромки обрабатываются под углом в 90 градусов. Делается это при помощи болгарки.

- Выполняется зачистка кромок шлифмашинкой или стальной щёткой.

Здесь нужно уточнить, что сварка целесообразна лишь в том случае, когда трещину получится проварить «под корень». В остальных ситуациях, такое соединение не применяется ввиду низкой механической прочности. Однако даже при корневой сварке, поверхность всё равно усиливается стальными накладками.

Проваривается сварка в несколько проходов с постоянным повышением напряжения. Точное количество швов всегда определяется индивидуально, в зависимости от глубины повреждения.

Этапы восстановления деталей кузова автомобиля сваркой и наплавкой

Износ элементов механизмов происходит неравномерно. При этом из-за небольшого по сравнению с размерами детали повреждения, теряется ее работоспособность. Соответственно ухудшается или прекращается функционирование узла или даже всего механизма.

Из методов реставрации металла восстановление деталей сваркой и наплавкой стоит на первом месте по распространенности. Главных причин две:

- Восстановление исходных свойств элемента.

- Относительная дешевизна.

В статье мы остановимся на практическом применении методик восстановления, применительно к кузовным сварочным работам легковых и грузовых автомобилей.

В чем заключается ремонт?

Процессы сварки и наплавки принципиально отличаются мало. В первом случае расплав используется для соединения частей. Во втором выступает рабочим слоем, который наносят на поверхность детали, с целью восстановления ее первоначальных размеров.

Бывают ситуации, когда эти функции совпадают. Пример — восстановления днища кузова автомобиля, поврежденного коррозией. При этом, сильно разрушенные места заменяются листами металла, трещины и отверстия восстанавливаются наплавкой.

В других случаях, выработка на оси, либо обойме детали кузова полностью реставрируется методом наплавки. Одновременно сваркой может быть устранена (к примеру) трещина на этом же элементе.

Еще один пример: сварка рамы грузового автомобиля. Здесь свариваются элементы несущего каркаса, где возникли трещины, а наплавляются места выработок в проушинах и пазах крепления узлов, тяг, осей и пр.

Что касается износа железа, выбрать ремонт наплавкой не всегда целесообразно. Если автомобильный завод выпускает необходимые узлы, ремонт может свестись к вырезанию изношенной детали с последующей приваркой новой.

Как правило сварка кузова автомобиля применяется чаще чем наплавка на его деталях. Причина — характер износа, вызванный схожестью причин повреждений при эксплуатации.

Применяемое оборудование

При всем разнообразии методики работ и инструментального обеспечения, классификация сварки при ремонтах автомобилей сводится всего к двум типам:

Электрическая подразделяется на ручную, полуавтоматическую в среде инертных газов, под флюсом и пр.

Существуют и другие способы, например сварка лазерная, трением, диффузионная. Однако для ремонтов автомобилей они практически не используются.

В некоторых случаях используется такая разновидность сварки, как пайка. Применяют ее для ремонта повреждений патрубков из цветных металлов, блоков радиаторов, деталей оборудования рефрижераторов, выполненных из тонкой меди.

Какой сваркой лучше варить кузов автомобиля зависит от характера повреждений, а также особенностей места или детали, которую необходимо восстановить.

На сегодня выполнение основного объема работ осуществляют с помощью электричества. Газосварка, некогда бывшая чуть ли не единственным способом ремонта, на сегодня используется для соединения деталей из тонкого металла.

Кроме того, кислородно-ацетиленовая сварка по-прежнему популярна там, где к кузову крепятся различные тяги, создающие динамические нагрузки.

Из электрических приборов для небольших, ремонтов применяется сварка автомобиля инвертором, обычным ручным сварочным аппаратом. Для тонких работ, требующих высокого качества, а также наплавки используют полуавтоматы с углекислым или инертным газом.

С распространением алюминиевых и титановых сплавов арсенал механиков по ремонту пополнился аппаратами дуговой сварки неплавким электродом в среде инертных газов. С подачей плавящегося присадочного прутка рукой либо автоматически.

Требования к подготовке детали

Качество восстановления во многом зависит от того, насколько правильно мы будем готовить деталь. Это касается сварки, а особенно наплавки.

Металл тщательно зачищают от ржавчины с помощью угловой шлифовальной машины (УШМ), более известной как «болгарка». Либо ручной щеткой. При необходимости снимают фаску или выравнивают.

В ответственных случаях, при наплавке, пайке поверхность обезжиривают.

Хороший эффект дает обработка пескоструйными либо гидроабразивными аппаратами.

Трещины разделывают заточными дисками УШМ на всю глубину, чтобы получить на их месте V-образные канавки. Толстый металл обрабатывают с двух сторон. На их концах для устранения напряжений, предотвращения дальнейшего развития сверлят сквозные отверстия диаметром 4-6 мм.

Перед тем как наплавлять отверстия, их края зенкуют с одной либо двух сторон, при наличии резьбы ее высверливают.

Учитывая, что сварка авто электродом либо газовым пламенем, создает высокую температуру следует позаботится о сохранности примыкающих элементов отделки, эл. оборудования, пластиковых деталей.

Для этого снимают ремонтируемый элемент либо детали, могущие быть поврежденными. Если это по каким-либо причинам невозможно, применяют меры к их защите (закрывают, обкладывают мокрой ветошью).

Используемые электроды

Подбор электродов либо сварочной проволоки осуществляется исходя из трех параметров:

- Вида металла.

- Необходимой толщины детали либо слоя наплавки.

- Уровня ответственности восстанавливаемой детали.

Выполняя кузовной ремонт полуавтоматом с углекислотой используют порошковую сварочную проволоку, омедненную либо простую.

Наплавку слоя с высокими характеристиками по твердости выполняют электродами типа Т-620, с толстой обмазкой включающей графит, карбид бора и пр.

Необходимый диаметр электрода подбирают исходя из толщины свариваемого металла, по специальным таблицам.

Алюминиевые детали соединяют газовой (кислородно-ацетиленовой) либо дуговой сваркой. В последнем случае применяются электроды типа ОЗА-2. При технологии с неплавящимся вольфрамовым электродом, используют в качестве присадки пруток соответствующего алюминиевого сплава.

При наплавке изношенных деталей двигателя для получение легированных покрытий применяют проволоку типа Нп-65, с высоким содержанием углерода. Работы ведут под флюсом, в среде инертных газов.

Способы сварного ремонта кузовов легковых и грузовых автомобилей

Для сварки кузова как легковых авто, так и грузовозов используют самые различные технологии. Принципиально все они сводятся к электрической дуге либо раскаленной струе газа, но при этом нередко имеют существенные технологические отличия.

Ручной дуговой

Для работы применяют аппараты как переменного, так и постоянного тока. К первым относятся сварочные трансформаторы различны типов. Вторые представлены сварочными машинами и генераторами.

Трансформатор дает неустойчивую дугу, требует значительной силы тока на диаметре электрода (эта характеристика называется плотностью тока). При этом растет температура дуги, что чревато прожогом и перекаливанием.

Эта опасность для старых сварочных трансформаторов была актуальной, да и сейчас на вопрос: можно ли варить машину электросваркой, не всегда дают положительный ответ. Как минимум, если речь идет о самодельных устройствах либо обычных сварочных трансформаторах.

Ситуация изменилась с появлением инверторных аппаратов, но для соединения элементов из тонкого металла этот тип соединения применяют ограничено.

Как правило таким способом делают ремонт массивных деталей, наподобие станин или узлов из толстого металла, например — глушителей.

Автоматическая наплавка под флюсом

Используется достаточно широко для ремонта промышленного оборудования, особенно уникального. Для автомобильных ремонтов распространение невелико обычно, для восстановления путем наплавки деталей вращения (к примеру — распредвала).

Смысл метода заключается в том, что сварочная дуга горит не открыто, а под слоем специального порошка — флюса. Он защищает металл от окисления и соединения с азотом воздуха. Шов или слой наплавки по качеству не уступает исходному металлу, а при использовании специальных электродов может превосходить его по твердости и износостойкости.

Вибродуговой метод

Как и наплавка под флюсом применяется исключительно в заводских условиях, поскольку требует громоздких установок, обеспечивающих точное позиционирование детали.

Смысл заключается в колебательных движениях плавящегося электрода с частотой 100-120Гц, при напряжении 12-18 Вольт. При этом наплавка выполняется крохотными частичками металла с одновременным охлаждением.

В газовых защитных средах

Метод дающий наиболее качественный результат в условиях станций технического обслуживания и ремонтных мастерских.

Сварка либо наплавка ведется в среде инертного газа с помощью неплавящегося электрода (TIG), либо плавким электродом в окружении инертного, либо активного газа (MIG/MAG сварка соответственно).

Позволяет получать соединение, не уступающее выполненному в заводских условиях. Но главное с помощью этого метода автомобилистам впервые стал доступен текущий ремонт деталей, изготовленных из титановых и алюминиевых сплавов, высокопрочных легированных сталей.

Полуавтоматические способы

Один из наиболее популярных на сегодня методов, используемых небольшими мастерскими и частными мастерами.

Процесс ведется на воздухе либо под углекислым газом. В качестве плавящегося электрода используется сварочная проволока нужного состава. Подается она, сматываясь с катушки, по мере необходимости.

При этом даже устройства бытового уровня способны автоматически подстраивать скорость подачи проволоки в зависимости от силы дуги.

Альтернативная технология восстановления под давлением

Для восстановления деталей под давлением наплавка либо сварка не требуется. Деталь лишь предварительно нагревают до пластичности.

Смысл метода в изменении геометрических размеров деталей при их деформации. Различают три основных способа:

- осадка;

- обжатие;

- обсадка.

В первом случае при сжатии цилиндрических деталей типа втулок, с уменьшением высоты уменьшается внутренний диаметр. Обжатием деталь уменьшаю боковыми деформациями, а при обсадке наоборот — увеличивают (см. рисунок фото

В некоторых случаях такие операции дополняют либо предваряют наплавкой.

Особенности сварки рамы грузовых автомобилей

Сварка деталей грузовика и легковой машины принципиально одинакова. Несущественные различия вызваны разной толщиной металла кузова.

Другое дело, когда речь идет о том, как правильно сварить сломанную раму на грузовике воспринимающую нагрузку перевозимого груза, порой весящего не меньше, чем сама машина.

При значительных повреждениях, вызванных авариями либо неправильно эксплуатацией целесообразно вырезать деформированный участок, заменив его целым.

При этом следует использовать исключительно методы, не перекаливающие металл.

При наплавке трещин их предварительно обрабатывают как рассказывалось в разделе о подготовке. Затем шов зачищают, а участок дополнительно усиливают металлической накладкой.

Усиление рамы

Это помогает устранить недостатки жесткости конструкции, предотвратить выявление трещин и скручивание балок при последующей эксплуатации транспортных средств. Усиление рамных конструкций допускается техническим регламентом, но только в определённых случаях.

Варианты усиления

Исходя из контекста действующего регламента, для повышения надёжности рамы допускается лишь два способа:

- Перераспределение нагрузок на опорные точки. Выполняется на участке крепления кузова, и нужный эффект достигается за счёт установки подрамника. Сваривается эта конструкция из металлопрофиля, способствует снижению динамических нагрузок на несущее основание.

- Сегментарное усиление. Здесь повышается прочность отдельных, потенциально слабых участков. Такое усиление обычно выполняется П-образными вставками, которые размещаются внутри продольных лонжеронов. Такой вариант отлично подходит для укрепления участков с приваренными либо приклёпанными элементами.

Нужно отметить, что усиление рамы не относится к внесению изменений в конструкцию транспортного средства, ведь линейные размеры и характеристики шасси остаются неизменными. Поэтому отдельно регистрировать такую доработку в ГИБДД, не требуется.

Как сварить раму автомобиля

В любом автомобиле, кузов – является важной неотъемлемой составляющей, которая защищает все внутренние узлы. Грузовой автомобиль, как и любой другой, требует постоянного обслуживания, а в случае поломки – ремонта. Очень часто в грузовике приходится варить раму. Именно об этом процессе пойдет речь в данной статье.

О сварке кузова автомобиля можно прочесть тут.

Сварка рамы внедорожника

Внесу свои 5коп.ПРИ СВАРКЕ РАМЫ МИНИМИЗИРОВАТЬ ПОПЕРЕЧНЫЕ ШВЫ.Заплату вставил, обварил вкруговую,а накладку сверху по длинее, чтобы перекрыла с хорошим запасом и варить только продольные швы, и не сплошные -в разбежку,поперёк не варить.Всё варить с перекурами не перегревая раму-сущуствуют разные последовательности по ситуации. Пулуавтомат конечно рулит.Если профи ММА тоже можно.

AMP Отправлено 17 February 2010 — 23:34

Внесу свои 5коп.ПРИ СВАРКЕ РАМЫ МИНИМИЗИРОВАТЬ ПОПЕРЕЧНЫЕ ШВЫ.Заплату вставил, обварил вкруговую,а накладку сверху по длинее, чтобы перекрыла с хорошим запасом и варить только продольные швы, и не сплошные -в разбежку,поперёк не варить.Всё варить с перекурами не перегревая раму-сущуствуют разные последовательности по ситуации. Пулуавтомат конечно рулит.Если профи ММА тоже можно.

Полностью согласен. Приходиться сталкиваться с этим по работе — или ремонт или усиление. От себя добавлю: заплатки считаю полумерой, накладки намного надёжней. Сварка, желательно, полуавтомат.

Необходимо тщательно, до блеска, зачистить металл и не пытаться прилипить усиление к полуживому гнилью. Самый простой способ: полоса которую подгоняют по месту.

Пока-что нареканий на данный способ нет но я думаю есть варианты и проще и с большим запасом прочности. И главное не спешить#33;

Natey-Golenko Отправлено 18 February 2010 — 10:44

Пулуавтомат конечно рулит.

Сварка, желательно, полуавтомат.

С какой точки зрения ПА лучше?

hihkook Отправлено 18 February 2010 — 11:44

С какой точки зрения ПА лучше?

Меньший прогрев рамы,следовательно уменьшение деформации.Здесь с тигом не сравниваю,только с ММА. Но если брать раму чего нибудь по серьёзней(грузовое авто,там где толщина 8-10 и больше мм.) то вполне приемлимо и ММА сварка.

Natey-Golenko Отправлено 18 February 2010 — 11:49

Меньший прогрев рамы,следовательно уменьшение деформации.

А что с ударной вязкостью? Если сравнить проволоки марки Св08Г2С и электроды УОНИИ 13/55?

Но если брать раму чего нибудь по серьёзней(грузовое авто,там где толщина 8-10 и больше мм.)

Можно и ПА посерьёзней взять.

hihkook Отправлено 18 February 2010 — 12:16

Можно и ПА посерьёзней взять.

Безспорно,но если нет по серьёзней,а если потолок варить с разделкой. К серьёзным рамам подхожу только с УОНИ или LB-52,другие электроды рука не поднимаеться взять.

Natey-Golenko Отправлено 18 February 2010 — 18:39

Т.е. ПА рулит только для несерьёзных рам.

Особенности ремонта рамы МАЗ

Исправная рама МАЗ – это залог безопасности водителя и пассажиров большегрузного автомобиля.

Однако плохие дороги, повышенные нагрузки приводят к поломкам детали.

Со временем рама грузовика может расколоться или же лопнуть. Затем встает вопрос о том, как выправить раму грузовика.

ООО ГК «АвтоРесурс» поможет решить проблемы с ремонтом рамы грузовика.

Мы расскажем вам об устройстве «скелета» большегрузного автомобиля, самых распространенных поломках и способах их устранения.

Стоимость ремонта

Во всех автомастерских, цены на восстановление рамы рассчитываются в индивидуальном порядке.

При определении итоговой цены, обычно учитываются следующие параметры:

- Характер повреждений;

- Необходимость демонтажа имеющихся надстроек;

- Стоимость материала;

- Сложность выполнения работ.

Однако оплачивая услуги профессионалов, автовладелец обретает гарантию качества. Перед выполнением работ, рама в обязательном порядке проходит диагностику, что позволяет выявить любые скрытые дефекты и повреждения, о которых владелец авто даже не подозревает.

Общие сведения

Рамой в автомобиле называется силовой каркас, выступающий основанием для крепления всех кузовных деталей, двигателя, коробки, приводов и т.д. Прибегать к такой технологии как сварка рамы, обычно следует при незначительных деформациях этой детали. Например, если образовались трещины, сколы, складки, то в данном случае, варить раму будет целесообразно. Однако, следует точно соблюдать технологию сварки, ведь от этого будет зависеть не только качество рамы, но и в будущем безопасность пользования автомобилем.