О чем статья:

Почему полуавтомат плохо варит и что можно сделать

Нередко при сварке полуавтоматом шов получается плохим, а проволока, то и дело прилипает к металлу. Если токовых клещей нет, чтобы проверить ампераж, то можно попробовать заменить газ для сварки или использовать проволоку меньшего диаметра.

Очень часто именно китайские полуавтоматы страдают данной проблемой. Эти аппараты ну никак не хотят выдавать заявленный производителем сварочный ток, и тогда приходится действовать в обход инструкций.

Почему полуавтомат плохо варит. Что можно сделать?

В первую очередь попробуйте измерить напругу, выставьте её на максимум, а подачу проволоки на минимум. Очень часто многое зависит от напряжения в гараже. Если оно меньше 220 Вольт, то плохой китайский полуавтомат варить нормально не будет. Точнее он будет пытаться нагревать сварочную проволоку, но та так и останется прилипшей к металлу, лишь немного покраснев.

Также стоит всё-таки проверить, какая именно полярность выставлена. Кроме того, не лишним будет посмотреть, куда именно подключены провода. Очень часто начинающие сварщики допускают ошибки именно на этапе подключения полуавтомата. В результате этого они подключают провода на режим сварки «без газа» и пытаются при этом варить углекислотой.

Какой газ использовать?

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

p, blockquote 8,0,0,0,0 –>

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Смесь 75%-ного аргона и 25% углекислоты (называется 75/25 или С25) можно считать лучшей смесью для углеродистой стали. При сварке с таким газом образуется мало брызг, получается красивый шов и при сварке тонкий металл не прожигается насквозь, так как нет сильного проникновения.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Проблемы при сварке порошковой проволокой

Сварка порошковой проволокой востребована в тех случаях, когда нет газа. Но и с ней, как оказывается, время от времени, возникают различного рода проблемы. Самая частая проблема связана с тем, что полуавтомат «плюётся», плохо или вообще не проваривает металл. Порошковая проволока просто прилипает к поверхности металла и оставляет на ней окалины.

В первую очередь нужно возвратиться ко всем предыдущим причинам. То есть, проверить напряжение в сети, поиграть с настройками, поменять полярность, и, конечно же, досконально изучить инструкцию производителя сварочного полуавтомата. Возможно, именно в неё и получится отыскать те многочисленные ответы на свои вопросы. Никогда нельзя лениться и просто откладывать инструкцию в сторону.

Итак, проблем, когда сварочный полуавтомат «плюётся» может быть несколько:

- Во-первых, заедание проволоки;

- Во-вторых, плохой газ;

- В-третьих, неподходящая для сварки проволока или неправильно выставленная полярность;

- В-четвёртых, отсутствует или плохой контакт проволоки с носиком горелки;

- Проблемы с напряжением питания или со сварочным током.

Однако чаще всего проблема оказывается именно в неподходящей или плохой по качеству сварочной проволоке. Поэтому прежде чем осуществлять ремонт полуавтомата, следует в первую очередь попробовать поменять проволоку на другую, более дорогую и качественную. Если дело именно в ней, то полуавтомат будет варить как новенький.

Ну и, конечно же, стоит попробовать при наличии данной проблемы полностью отключить газ. Если проблема не исчезнет, то есть, полуавтомат так и будет продолжать «плеваться», то нужно искать решение в другом месте.

Всем спасибо за внимание. С вами был сайт «Сварка полуавтоматом». Подписывайтесь, ставьте лайки, и удачных вам выходных дней. Пока, пока.

Разбрызгивание пpи pучной дуговой сваpке покpытыми электpодами

Это обусловливают следующие преимущества ручной дуговой сварки покрытыми электродами по сравнению с механизированными способами дуговой сварки:

— возможность вести сварку в весьма неудобных и труднодоступных для механизированных способов сварки;

— простота и дешевизна оборудования по сравнению с механизированными способами сварки;

— возможность наблюдения за процессом сварки и высокая маневренность процесса, обеспечивающая выполнение коротких и длинных швов любой формы в различных пространственных положениях;

— сварка покрытыми электродами позволяет получить металл шва практически любого состава за счет легирования через покрытие без расширения ассортимента проволоки;

— является основным способом сварки в полевых условиях при монтаже магистральных и промысловых трубопроводов, несмотря на существующие испытанные механизированные способы сварки в защитных газах.

Однако наряду с достоинствами этот способ сварки имеет недостатки, снижающие эффективность его применения: низкую производительность по сравнению с механизированными способами сварки; зависимость качества сварного соединения от квалификации сварщика; разную скорость плавления электрода в начале и конце процесса (так как ток, протекая по электроду, разогревает его и сопротивление меняется); большие потери металла на угар и разбрызгивание, огарки, в сумме составляющие до 10—20 % массы стержня.

К основным причинам выбрасывания капель металла из зоны сварки относятся:

— нестабильный характер переноса металла, когда сила, отрывающая каплю от электрода, направлена в сторону от ванны и капля выбрасывается за ее пределы; нестабильность переноса может быть вызвана условиями развития дугового разряда и металлургическими факторами, в частности интенсивным протеканием химических реакций;

— местное взрывообразное выделение газов в объеме металла, вызываемое металлургическими реакциями и приводящее к выбросу частиц металла из капель или, что бывает реже, из ванны;

— разрушение мостика жидкого металла, образующегося при переносе металла с короткими замыканиями в результате резкого увеличения плотности тока при сужении перемычки; разбрызгивание в значительной степени зависит от динамических характеристик источника тока;

— недостаточная стабильность процесса сварки.

Интенсивность разбрызгивания металла зависит от многих факторов:

— вида покрытия электродов (составляющих компонентов электродного покрытия) и состояния поверхности кромок основного металла;

— характеристики источника питания (в работах установлена зависимость между динамическими характеристиками источника питания и потерями на разбрызгивание электродного металла);

— величины и соотношения параметров режима сварки и др.

Точные данные о величине разбрызгивание при ручной дуговой сварке покрытыми электродами отсутствуют. Можно лишь разделить существующие марки электродных покрытий на три группы: с большим, умеренным и малым разбрызгиванием. Таким образом, данных по вопросу разбрызгивания при ручной дуговой сварке покрытыми электродами явно недостаточно.

В данной работе приведена методика проведения исследования по определению потерь электродного металла на угар и разбрызгивание при ручной дуговой сварке покрытыми электродами.

Потери на угар и разбрызгивание определяют по формуле

где Qp — количество расплавленного электродного металла, г; Qн — количество наплавленного электродного металла, г.

Количественным показателем разбрызгивания металла служит коэффициент разбрызгивания Ψ, представляющий отношение массы брызг к массе расплавленного металла электрода:

В данной работе исследовано влияние марки (состава) электрода, сварочного тока на размеры и количество разбрызгиваемого электродного металла. В качестве источника питания применяли выпрямитель ВДУ-306 УЗ. Сварку производили в коробе для облегчения сбора брызг.

Все образовавшиеся брызги разделяли на три фракции: диаметром 1,6 мм и более, 1—1,6 мм и менее 1 мм. Результаты проведенных исследований приведены на рис. 1.

Разбрызгивание электродного металла сопровождается набрызгиванием его на поверхность свариваемых деталей при ручной дуговой сварке и может достигать существенных значений (см. таблицу).

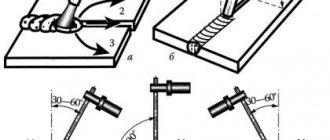

Согласно результатам проведенных исследований по определению трудоемкости очистки поверхности свариваемых изделий от брызг расплавленного металла, установлено, что при сварке электродами диаметром 3 мм время на зачистку (вручную с помощью зубила и молотка) составляет 35 % от времени сварки, а электродами диаметром 4 мм — 42 %.

Следовательно, проблема борьбы с набрызгиванием при ручной дуговой сварке покрытыми электродами не менее актуальна, чем при механизированной сварке в CO2.

Снизить величину набрызгивания капель расплавленного металла на поверхность свариваемых деталей можно двумя способами:

— устранить или снизить величину разбрызгивания (разработкой систем управления переносом металла или новых сварочных материалов, технологий и приемов сварки);

— применением покрытий для защиты поверхности свариваемого металла от брызг расплавленного металла.

На рис. 2 приведены результаты экспериментальных исследований по определению величины набрызгивания (массы трудноудалимых капель с поверхности свариваемых деталей) при ручной дуговой сварке покрытыми электродами с применением защитного покрытия и без него. Методика проведения эксперимента заключалась в следующем: производили сварку двух пластин покрытыми электродами с нанесением защитного покрытия и без него; с поверхности свариваемых изделий собирали с помощью щетки легко удаляемые капли и механическим путем — трудно удаляемые капли; путем взвешивания определяли массу собранных и срезанных капель. Применяли защитные покрытия №1(Патент 2297311 (PФ)) и 2 (каустическая сода, КБЖ, вода) (см. рис. 2).

Рис. 2. Зависимость величины набрызгивания от сварочного тока при ручной дуговой сварке электродами УОНИ-13/45 (а), ОК 53.70 (б), ЛВ-52 (в), МР-3 (г) и МР-3 («ЭСАБ») (д) (светлые столбцы — без покрытия, темные — покрытие № 1, белые — покрытие № 2)

Сравним капли расплавленного металла при сварке в углекислом газе и ручной дуговой сварке. Капля расплавленного металла при ручной дуговой сварке может быть покрыта как защитным слоем расплавленного шлака, так и оксидами расплавленного железа — FeO, Fe2O3, Fe3O4, а при сварке в углекислом газе — капля без покрытия.

Установлено, что наличие на поверхности свариваемого металла оксидной пленки и загрязнений уменьшает прочность сцепления капли с поверхностью свариваемого изделия. Следовательно, наличие промежуточного слоя между каплей и поверхностью свариваемого изделия влияет на их прочность сцепления. В качестве промежуточного слоя при ручной дуговой сварке возможно применение защитных покрытий.

1. При определении потерь электродного металла на угар и разбрызгивание при ручной дуговой сварке покрытыми электродами различных марок установлена зависимость между величиной потерь и сварочным током, что позволило выбрать рациональные режимы сварки с минимальными потерями электродного металла.

2. Установлено, что трудноудалимые брызги находятся на расстоянии, не превышающем 40 мм от линии стыка.

3. Применение защитного покрытия различного состава позволяет снизить набрызгивание более чем в 2 раза, при этом для эффективной защиты поверхности от брызг покрытие необходимо наносить не менее чем на 40 мм от линии стыка.

источник

Примеры сварочных швов с разными настройками напряжения

Напряжение определяет высоту и ширину сварочного шва.

p, blockquote 21,0,0,0,0 –>

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

p, blockquote 22,0,0,0,0 –>

На фото слева показаны швы на листовом металле, сделанные с увеличением напряжения. Слева на право от меньшего напряжения к большему. На втором фото обратная сторона листа показывает проникновение (провар).

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

p, blockquote 23,0,0,0,0 –>

Сварочные швы в разрезе

Эти швы в разрезе показывают эффект возрастания напряжения более ясно. На первых двух – шов наверху, но совсем не проник сквозь металл. Третий имеет как шов сверху, так и хорошее проникновение и является лучшим швом из всех. Два шва справа имеют большее проникновение под листом, чем сверху, так как настройки напряжения слишком высокие.

p, blockquote 24,0,0,0,0 –>