При выполнении сварочных работ очень часто наблюдается разбрызгивание металла электрода и прилипание его к поверхностям соединяемых деталей или шва.

При приемке сварочных работ, в зависимости от степени ответственности конструкции, налипшие капли металла могут восприниматься как серьезный дефект.

Защита от сварочных брызг является определенной проблемой для начинающих сварщиков. Для предупреждения разбрызгивания надо соблюдать технологию и применять защитные составы.

Способы защиты от налипания сварочных брызг

При выполнении сварочных работ очень часто наблюдается разбрызгивание металла электрода и прилипание его к поверхностям соединяемых деталей или шва.

При приемке сварочных работ, в зависимости от степени ответственности конструкции, налипшие капли металла могут восприниматься как серьезный дефект.

Защита от сварочных брызг является определенной проблемой для начинающих сварщиков. Для предупреждения разбрызгивания надо соблюдать технологию и применять защитные составы.

Как правильно держать горелку полуавтомата?

Горелка

удерживается под углом в 60°, проволока должна быть направлена в сторону шва. При этом крайне важно постоянно поддерживать расстояние от поверхности до сопла около 5–10 мм.

Интересные материалы:

Как ложится ламинат на деревянный пол? Как ложиться металлочерепица на крышу? Как маркируется лист профнастила? Как маркируется цемент? Как менять лампы в потолке? Как мешается цемент с песком? Как мешать раствор цемента? Как мешать цемент 400? Как мешать цемент с щебнем? Как моется натяжной потолок глянцевый?

Причины появления

Сварочные брызги возникают, как правило, в момент зажигания дуги, пока ток имеет наибольшее значение. При касании электродом соединяемых деталей в момент короткого замыкания металл электрода, подвергаясь электродинамическому удару, разлетается и каплями в виде шариков оседает на поверхности.

В некоторых случаях сваривание капель с основным металлом бывает очень прочным. Дефект отлично заметен. Устранение его производится срубанием застывших капель или шлифовкой специальными инструментами.

Кроме этого случая, наиболее часто сварочные брызги возникают при сварке полуавтоматом с применением однофазного тока во время скачков напряжения.

Количество брызг очень сильно увеличивается, если сварка производится по ржавой и грязной поверхности металла.

Таким образом, основными причинами возникновения сварочных брызг являются:

- некачественные электроды;

- неправильный выбор режима и параметров сварки;

- низкое качество подготовки изделий к сварке;

- отсутствие защиты изделия от налипания.

Устранив полностью или частично эти проблемы, можно обеспечить высокое качество работы с минимальным количеством сварочных брызг.

Влияние оборудования и технологии

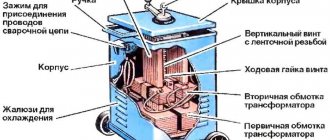

Для защиты от сварочных брызг в первую очередь необходимо обратить внимание на использование качественного оборудования и электродов. Хороший результат может дать использование инверторных полуавтоматов.

Эти аппараты при работе дают очень ровный по значениям ток, который позволяет получать стабильную дугу.

Стоимость инверторных полуавтоматов достигает больших значений, но не всегда более дорогое оборудование полностью устраняет сварочные брызги.

Улучшение качества сварки происходит и при переходе на использование трехфазного тока.

Практически полностью устраняет сварочные брызги работа в среде газа. Для этого используют смесь аргона с углекислым газом в пропорциях 95% аргона к 5% углекислого газа.

При выборе параметров необходимо обращать внимание на величину сварочного тока. Именно завышенное его значение способствует возникновению и разбросу расплавленного металла.

Электроды должны применяться в соответствии с режимом сварки, характеристики их должны отвечать свойствам свариваемых материалов, что обеспечивает защиту от образования брызг. Не допускается использование влажных, отсыревших электродов, а также стержней с потрескавшейся или отслаивающейся обмазкой.

При подготовке изделий к сварке следует тщательно очистить их от грязи, ржавчины, копоти. Замасленные детали должны обезжириваться. Разделку кромок швов необходимо производить в соответствии с требованиями технологии работ.

При выполнении вышеперечисленных советов удается значительно снизить количество брызг. Но небольшие брызги все равно образовываются, налипая на металл.

Если конструкция или сооружение невысокой степени ответственности, и к ее внешнему виду не предъявляют жесткие требования, на применении этих мер можно было бы и остановиться. В противном случае приходится устранять последствия.

Паста антипригарная M-WELD

Антипригарная паста, выпускаемая компанией M-WELD, разработана для защиты сопла горелки сварочного аппарата от образования налета в результате разбрызгивания расплавленного металла. Паста экономична, проста и удобна в применении. Используется и для обработки наконечников. Образует на их поверхности термостойкое покрытие, в результате чего сварочные горелки служат гораздо дольше.

Пастой горелка и деталь обрабатывается в разогретом состоянии (тогда как спреи наносится только на холодные элементы), что обеспечивает равномерное распределение антипригарного состава. Сопло опускается в пасту и через несколько секунд извлекается. После работы, чтобы не произошло закупоривание сопла, горелку следует некоторое время подержать над емкостью соплом вниз.

Паста M-WELD применяется и для обработки различных производственных приспособлений и инструментов. В этом случае она наносится кистями.

Антипригарная паста от компании M-WELD безопасна в экологическом плане, не возгорается, не оказывает токсического действия на организм человека.

Средства от налипания

Иногда удаление брызг расплавленного металла невозможно механическими методами, то есть срубанием или шлифовкой. Проблемы возникают из-за расположения шва в труднодоступных местах.

В этом случае поверхности соединяемых сваркой деталей предварительно обрабатывают вокруг зоны шва средствами для защиты от сварочных брызг. Такие средства представляют собой пасту или жидкость от налипания расплавленного металла.

В настоящее время существует множество различных средств для защиты. В торговой сети имеются готовые средства торговых марок BINZEL, ESAB, E-WELD, ИНДУСВАР.

По способу применения они разделяются на:

- выпускаемые в виде жидкостей, расфасованных в канистры и бутыли. Нанесение защиты происходит кистью или распылением через пульверизатор;

- производимые в виде аэрозолей в специальных флаконах;

- в виде паст, расфасованных в металлические или пластиковые банки с широким горлом для удобства использования.

Каждое средство должно применяться в соответствии с указаниями предприятия-производителя.

Очень часто опытные сварщики применяют свои, годами наработанные рецепты составов для предотвращения налипания брызг.

В качестве подручных средств защиты можно использовать раствор мела в воде. Желательно, чтобы консистенция была близкой к пасте. Этим раствором, при помощи кисти покрывается деталь вокруг будущего шва, однако сами кромки должны остаться чистыми.

После производства сварочных работ необходимо тщательно очистить поверхности шва и металла от наносимого средства. Многие составы для защиты от брызг включают в себя масла, жиры, и другие вещества, значительно снижающие адгезивные средства покрытия.

При необходимости поверхности должны быть обезжирены, что улучшает качество дальнейшей обработки изделий и конструкций.

источник

Спрей антипригарный Ceram Stak

Используя передовые нанотехнологии, специалисты компании M-WELD разработали инновационный спрей на основе керамики. В его составе – мельчайшие керамические частицы и специальное связующее вещество. При нанесении на поверхность спрей образует пленку белого цвета, засыхающую в течение 5 минут. Этот антипригарный состав рекомендован к использованию при автоматической и полуавтоматической сварке, а также при плазменной и лазерной резке металлов. Он выдерживает температуру до +1500°C, отличается от прочих аналогичных средств тем, что обеспечивает более стойкую и длительную защиту металла.

Ceram Stak наносится на предварительно высушенную и обезжиренную основу. Баллон необходимо встряхивать в течение одной минуты перед применением и периодически во время распыления. Этот спрей обладает прекрасными смазывающими свойствами, препятствует преждевременному истиранию поверхностей и их деформации, поэтому применяется в качестве смазочного вещества в условиях высоких температур (электрические печи, рабочие столы и пр.).

Инвертор брызгает при сварке

Как снизить разбрызгивание металла при сварке? Этот вопрос особенно актуален для тех поверхностей, к которым предъявляются высокие требования – трущихся, или внешних, тех, которые будут впоследствии окрашены. Кардинальным решением является использование защитных химических средств, но и с помощью других решений можно добиться неплохих результатов. Некоторые из них мы рассматриваем далее.

Если брызги при сварке появляются чаще и их больше чем обычно, проверьте сварочный аппарат. Наиболее частыми «виновниками» брызг, связанными со сварочным аппаратом, становятся:

низкое качество сварочного тока (скачки тока);

износившееся сопло или токовый наконечник;

качество сварочного аппарата.

Как правило, лучшее качество аппарата означает меньшее количество брызг. Практически невозможно избежать их на однофазном оборудовании неинверторного типа. А вот сварочные инверторы способны существенно улучшить сварку за счет стабилизации характеристик сварочного тока.

Износившееся сопло или токовый наконечник не обеспечивают качественную дугу, из-за чего снижается качество шва и увеличивается количество искр. Менять эти расходные материалы нужно сразу же, как только будут заметны первые признаки износа.

- Качественные сварочные материалы

Существенное влияние на количество брызг оказывают расходные материалы, которые сварщик использует в работе: электроды, газ, флюс. Снижают излишнее количество искр следующими способами:

сварка с порошкообразным флюсом;

сварка со специальными марками флюса;

использование защитной среды из смеси углекислого газа и аргона;

отказ от электродов с рутиловой обмазкой.

- Правильная подготовка материала к сварке

Уменьшить количество брызг помогает тщательная очистка поверхности и удаление с нее ржавчины. Кардинально помогает обработка специальными составами, которые как снижают количество искр, так и защищают свариваемую поверхность от прилипания брызг.

- Специальная техника сварки

Опытные сварщики советуют для снижения разбрызгивания металла уменьшать длину дуги, максимально приближая электрод к свариваемой поверхности. Избавится от брызг также можно, перейдя на сварку TIG, однако, это увеличит себестоимость сварки и увеличит время работы с деталью.

источник

Почему прилипает электрод при сварке инвертором

- 1. Почему прилипает электрод и как с этим бороться

Сегодня купить сварочный инвертор может почти каждый, цены на них снизились до 4 тыс. рублей. Однако купить сварочник это ещё полбеды, поскольку им нужно уметь правильно пользоваться.

Инверторы от старых трансформаторных сварочников отличаются многим. Однако самое главное их преимущество заключается в том, что они не создают чрезмерно большой нагрузки на электросеть при залипании электрода.

А ведь залипание электрода это первая проблема, с которой придется столкнуться начинающему электросварщику. Мало того, что нужно уметь поймать и удержать дугу, так ещё и учитывать множество различных нюансов во время этого процесса. В данной статье строительного журнала samastroyka.ru будет рассказано о том, почему прилипает электрод к металлу при сварке инвертором.

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

p, blockquote 59,0,0,0,0 —>

Почему прилипает электрод и как с этим бороться

Залипание электрода к поверхности металла при сварке — наиболее распространенная проблема среди тех, кто впервые ступил на тернистый путь электросварщика. И хотя у большинства современных инверторов есть волшебная функция «Антизалипания», она все равно не спасёт от короткой дуги или её неправильного розжига.

Кроме того, мало такая функция поможет и в том случае, если сварочные электроды сильно отсырели. О том, как просушить электроды в домашних условиях, рассказывалось ранее, в прошлых выпусках строительного журнала САМаСТРОЙКА.

Итак, вот самые распространенные причины из-за которых электрод может прилипать во время сварки металла:

1. Сырые электроды — конструкция электрода очень проста, это металлический стержень на который нанесена особая обмазка, сделанная из специального порошка. Так вот, эта самая обмазка, если она отсырела, становится главной проблемой при розжиге и удержании сварочной дуги. Само собой разумеется, что для устранения данной проблемы, нужно прокалить электроды при температуре в 110 градусов, около получаса.

2. Неправильно подобранные электроды для сварки. Опытные сварщики знают, что для сварки переменным и постоянным током существуют свои, определенные электроды. Если напутать в этом, то электрод будет все время прилипать к поверхности металла, а стабильной дуги, увы, добиться так и не удастся.

3. Неправильный розжиг электрода. Многие начинающие сварщики допускают первую ошибку, которая как раз и связана с неправильным розжигом дуги. Если электрод прилипает в момент розжига дуги, попробуйте стукнуть им по металлу и сразу же отвести в сторону на определенное расстояние, чтобы сохранить дугу.

4. Неправильно выставлены настройки инвертора. Прежде чем взять в руки держак с электродом, следует почитать более подробно о процессе дуговой сварки. Здесь важно учитывать толщину свариваемого металла, от которого зависит диаметр электрода и сила тока для нормальной работы сварочным аппаратом. Если сила тока будет выставлена на инверторе слишком маленького значения, то получить стабильную дугу не удастся, она все время будет тухнуть, а электрод, соответственно, прилипать к поверхности металла.

5. Слишком короткая дуга. Начинать изучения сварочных азов следует с розжига дуги и её удержания в стабильном состоянии. Узнать какой должна быть длина дуги, можно из соответствующей литературы. Однако именно в этом и заключается вторая проблема начинающих сварщиков, которая связана, прежде всего, с отсутствием нужного опыта.

источник

Разбрызгивание при ручной дуговой сварке покрытыми электродами и способы его снижения

За последние 20 лет в промышленно развитых странах доля металла, наплавляемого ручной дуговой сваркой, снизилась почти в 3 раза. Есть основания полагать, что в недалеком будущем доля ручной дуговой сварки (по наплавленному металлу) в промышленных странах стабилизируется на уровне 15—25 %, а в мире в целом снижение будет идти в основном за счет развивающихся стран и Китая. Преимущественное применение этого способа сварки в строительстве (не менее 85—90 % общего объема сварочных работ) сохранится и в ближайшие годы.

Разбрызгивание пpи pучной дуговой сваpке покpытыми электpодами

Это обусловливают следующие преимущества ручной дуговой сварки покрытыми электродами по сравнению с механизированными способами дуговой сварки:

— возможность вести сварку в весьма неудобных и труднодоступных для механизированных способов сварки;

— простота и дешевизна оборудования по сравнению с механизированными способами сварки;

— возможность наблюдения за процессом сварки и высокая маневренность процесса, обеспечивающая выполнение коротких и длинных швов любой формы в различных пространственных положениях;

— сварка покрытыми электродами позволяет получить металл шва практически любого состава за счет легирования через покрытие без расширения ассортимента проволоки;

— является основным способом сварки в полевых условиях при монтаже магистральных и промысловых трубопроводов, несмотря на существующие испытанные механизированные способы сварки в защитных газах.

Однако наряду с достоинствами этот способ сварки имеет недостатки, снижающие эффективность его применения: низкую производительность по сравнению с механизированными способами сварки; зависимость качества сварного соединения от квалификации сварщика; разную скорость плавления электрода в начале и конце процесса (так как ток, протекая по электроду, разогревает его и сопротивление меняется); большие потери металла на угар и разбрызгивание, огарки, в сумме составляющие до 10—20 % массы стержня.

К основным причинам выбрасывания капель металла из зоны сварки относятся:

— нестабильный характер переноса металла, когда сила, отрывающая каплю от электрода, направлена в сторону от ванны и капля выбрасывается за ее пределы; нестабильность переноса может быть вызвана условиями развития дугового разряда и металлургическими факторами, в частности интенсивным протеканием химических реакций;

— местное взрывообразное выделение газов в объеме металла, вызываемое металлургическими реакциями и приводящее к выбросу частиц металла из капель или, что бывает реже, из ванны;

— разрушение мостика жидкого металла, образующегося при переносе металла с короткими замыканиями в результате резкого увеличения плотности тока при сужении перемычки; разбрызгивание в значительной степени зависит от динамических характеристик источника тока;

— недостаточная стабильность процесса сварки.

Интенсивность разбрызгивания металла зависит от многих факторов:

— вида покрытия электродов (составляющих компонентов электродного покрытия) и состояния поверхности кромок основного металла;

— характеристики источника питания (в работах установлена зависимость между динамическими характеристиками источника питания и потерями на разбрызгивание электродного металла);

— величины и соотношения параметров режима сварки и др.

Точные данные о величине разбрызгивание при ручной дуговой сварке покрытыми электродами отсутствуют. Можно лишь разделить существующие марки электродных покрытий на три группы: с большим, умеренным и малым разбрызгиванием. Таким образом, данных по вопросу разбрызгивания при ручной дуговой сварке покрытыми электродами явно недостаточно.

В данной работе приведена методика проведения исследования по определению потерь электродного металла на угар и разбрызгивание при ручной дуговой сварке покрытыми электродами.

Потери на угар и разбрызгивание определяют по формуле

где Qp — количество расплавленного электродного металла, г; Qн — количество наплавленного электродного металла, г.

Количественным показателем разбрызгивания металла служит коэффициент разбрызгивания Ψ, представляющий отношение массы брызг к массе расплавленного металла электрода:

В данной работе исследовано влияние марки (состава) электрода, сварочного тока на размеры и количество разбрызгиваемого электродного металла. В качестве источника питания применяли выпрямитель ВДУ-306 УЗ. Сварку производили в коробе для облегчения сбора брызг.

Все образовавшиеся брызги разделяли на три фракции: диаметром 1,6 мм и более, 1—1,6 мм и менее 1 мм. Результаты проведенных исследований приведены на рис. 1.

Разбрызгивание электродного металла сопровождается набрызгиванием его на поверхность свариваемых деталей при ручной дуговой сварке и может достигать существенных значений (см. таблицу).

Согласно результатам проведенных исследований по определению трудоемкости очистки поверхности свариваемых изделий от брызг расплавленного металла, установлено, что при сварке электродами диаметром 3 мм время на зачистку (вручную с помощью зубила и молотка) составляет 35 % от времени сварки, а электродами диаметром 4 мм — 42 %.

Следовательно, проблема борьбы с набрызгиванием при ручной дуговой сварке покрытыми электродами не менее актуальна, чем при механизированной сварке в CO2.

Снизить величину набрызгивания капель расплавленного металла на поверхность свариваемых деталей можно двумя способами:

— устранить или снизить величину разбрызгивания (разработкой систем управления переносом металла или новых сварочных материалов, технологий и приемов сварки);

— применением покрытий для защиты поверхности свариваемого металла от брызг расплавленного металла.

На рис. 2 приведены результаты экспериментальных исследований по определению величины набрызгивания (массы трудноудалимых капель с поверхности свариваемых деталей) при ручной дуговой сварке покрытыми электродами с применением защитного покрытия и без него. Методика проведения эксперимента заключалась в следующем: производили сварку двух пластин покрытыми электродами с нанесением защитного покрытия и без него; с поверхности свариваемых изделий собирали с помощью щетки легко удаляемые капли и механическим путем — трудно удаляемые капли; путем взвешивания определяли массу собранных и срезанных капель. Применяли защитные покрытия №1(Патент 2297311 (PФ)) и 2 (каустическая сода, КБЖ, вода) (см. рис. 2).

Рис. 2. Зависимость величины набрызгивания от сварочного тока при ручной дуговой сварке электродами УОНИ-13/45 (а), ОК 53.70 (б), ЛВ-52 (в), МР-3 (г) и МР-3 («ЭСАБ») (д) (светлые столбцы — без покрытия, темные — покрытие № 1, белые — покрытие № 2)

Сравним капли расплавленного металла при сварке в углекислом газе и ручной дуговой сварке. Капля расплавленного металла при ручной дуговой сварке может быть покрыта как защитным слоем расплавленного шлака, так и оксидами расплавленного железа — FeO, Fe2O3, Fe3O4, а при сварке в углекислом газе — капля без покрытия.

Установлено, что наличие на поверхности свариваемого металла оксидной пленки и загрязнений уменьшает прочность сцепления капли с поверхностью свариваемого изделия. Следовательно, наличие промежуточного слоя между каплей и поверхностью свариваемого изделия влияет на их прочность сцепления. В качестве промежуточного слоя при ручной дуговой сварке возможно применение защитных покрытий.

1. При определении потерь электродного металла на угар и разбрызгивание при ручной дуговой сварке покрытыми электродами различных марок установлена зависимость между величиной потерь и сварочным током, что позволило выбрать рациональные режимы сварки с минимальными потерями электродного металла.

2. Установлено, что трудноудалимые брызги находятся на расстоянии, не превышающем 40 мм от линии стыка.

3. Применение защитного покрытия различного состава позволяет снизить набрызгивание более чем в 2 раза, при этом для эффективной защиты поверхности от брызг покрытие необходимо наносить не менее чем на 40 мм от линии стыка.

источник

Сообщества › Кузовной Ремонт › Блог › Помогите. Полуавтомат плюется!

Всем привет! Уже умучился и не знаю что делать. В общем имею полуавтомат BestWeld Master 132A. Не варит среде защитного газа. Порошковой проволокой варит нормально, но швы как птица нагадила, а омедненной в углекислоте не хочет. При попытке варить омедненной с углекислотой, сварка просто плюется и не приваривает ничего. Просто получаются капли окалин на металле и все. Уже все перепробовал, и с настройками игрался, и напругу замерял, и полярности менял. Толку нет. Грешу на плохой газ уже…Подскажите, у кого такое было!

Скорость сварки

p, blockquote 22,0,0,0,0 —>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 —>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 —>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 —>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 —>