Химический состав

В состав стали входят:

Остальная часть химического состава стали 60С2А представлена железом. Сталь – это сплав Fe и C при содержании последнего в количестве менее 2,06%. При увеличении процента углерода в составе материал становится более чувствительным к температурной обработке, прокаливаемым, прочным и твердым. К отрицательным последствиям относятся снижение пластичности, ударной вязкости и повышение хрупкости.

Для улучшения свойств металла предусматривается введение легирующих добавок. В результате сплав получается твердым и вязким, прочным и устойчивым к коррозии.

Кремний Si используется в качестве раскислителя, замещая молекулы кислорода в стали 60С2А. Это делает сталь более прочной и упругой. Марганец Mn вводится с этой же целью, он препятствует образованию сульфидов железа. В результате снижается количество трещин при закалке изделий. При содержании марганца более 1% происходит рост зерна, что приводит к уменьшению однородности структуры и прочности.

Хром Cr применяется в качестве легирующего компонента благодаря способности вытеснять кислород. Он образует карбиды железа, препятствует корродированию сплава, улучшает прокаливаемость. Никель Ni также повышает антикоррозионные свойства пружинной стали 60С2А и снижает красноломкость. Аналогичными свойствами обладает медь Cu. При увеличении ее содержания в составе более 1% происходит выделение интерметаллидов, которые снижают технологичность металла при отпуске.

Тщательно выверенный состав обеспечивает такие свойства стали, как прочность, упругость, ударная вязкость, антикоррозионные качества.

Расшифровка марки

В обозначении марки стали присутствует набор букв и цифр, каждая из которых обозначает процентное содержание элементов и их название:

- Масса углерода, которая выражается сотыми долями процента;

- Одна или несколько букв выражают легирующий элемент;

- Доля процента, округленная до целого значения.

Содержание элементов в стали 60С2А, %:

| С | Si | Mn | S | P | Cr | Ni | Cu |

| 0.58−0.63 | 1.6−2.0 | 0.6−0.9 | <0.025 | <0.025 | <0.3 | <0.25 | <0.2 |

При выборе такого материала, как рессорно-пружинная сталь, очень важно правильно подобрать химсостав и механические свойства. ГОСТ на изделия из рессорно-пружинной стали определяется сортаментом и рядом других параметров. На химсостав и свойства оказывает влияние содержание входящих элементов:

C-углерод, определяет структуру и характеристики, повышенное содержание углерода приводит к хладноломкости, снижает вязкость. Пластичность и прочность падает при содержании углерода более 1%. Углерод оказывает влияние на механические свойства, такие как ковкость, свариваемость, механическая обработка.- Si-кремний, является раскислителем и одним из главных легирующих элементов, который способствует износостойкости, термическому упрочнению, играет роль в увеличении упругости, текучести. Оказывает влияние на закаливаемость.

- Mn-марганец, влияет на качество, являясь раскислителем, который применяют для удаления серы, фосфора и кислорода. Благоприятно влияет на структуру металла и механические свойства: свариваемость, ковкость.

- Cr-хром, является легирующим элементом. Хром увеличивает устойчивость к оксидированию и коррозии, повышает прочность при высоких температурах, а также увеличивает стойкость к абразивному износу.

- Ni-никель, является элементом, который повышает прочность. Никель увеличивает коррозионную стойкость, повышает способность к термическому упрочнению, способствует увеличению вязкости и прочности.

- Cu-медь, повышает устойчивость к коррозии, увеличивает прочностные свойства. При повышении содержания меди ухудшается качество поверхности при горячей обработке.

- S-сера, является нежелательным элементом, повышение содержания серы увеличивает красноломкость, отрицательно влияет на пластичность, свариваемость и ударную вязкость.

- P-фосфор, ухудшает пластичность и вязкость, повышает склонность к хладноломкости. Однако повышенное содержание фосфора улучшает механическую обработку.

Свойства материала

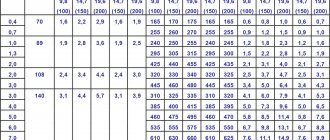

На основании вида температурной обработки определяется прочностные параметры и твердость изделия. Характеристики пружинной стали 60С2А в отливках, кругах и лентах отличаются. В данном случае рассматриваются качества сплава на последних двух примерах.

Круги характеризуются прочностью 129 МПа и пределом текучести 117 МПа. Это обеспечивает их упругость. Для сравнения: предел прочности СТ3 равен 370 МПа. Выносливость при растяжении составляет 490 МПа, на кручение – 295 МПа.

В качестве способа термической обработки чаще всего используется закалка. Она осуществляется с остыванием в масле, после чего производится отпуск для исключения остаточных напряжений.

Применение марки 60С2А

Сфера использования стали определяется её свойствами. Сталь 60С2А широко применяется для изготовления тяжелонагруженных элементов конструкций, испытывающих знакопеременные нагрузки.

Это – разнообразные пружины, фрикционные диски, шайбы Гровера, пружинные кольца, цанги, торсионы – упругие стержни, работающие на кручение. Последние встречаются в подвесках тяжелой гусеничной и колёсной техники, упругих валах многопоточных редукторов, передающих большую мощность.

Технические характеристики

К основным характеристикам стали 60С2А относятся:

Хрупкость

| отсутствие хрупкости после отпуска; | |

| Флокеночувствительность | отсутствие флокеночувствительности; |

| Предел кратковременной прочности | 780-1180 МПа; |

| Плотность | 7590 кг/м 3 |

| Предел пропорциональности | 1375 МПа; |

| удлинение при разрыве | 8%; |

| Свариваемость | невозможность создания сварного соединения. |

Цена стали 60С2А варьируется в районе 50 руб. за килограмм. Она изменяется на основании количества стали, сроков и способа доставки.

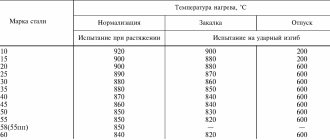

Термообработка

Закалка осуществляется при 870 градусах, изделие остывает в масляной ванне. Отпуск производится при 470 градусах, что позволяет получить троостит (ферритоцементитную структуру). Она сохраняет твердость 35-45 HRC.

Температурная обработка бывает:

- начальной – отжиг;

- конечной – закалка;

- средней – отпуск.

Отпуск повышает твердость стали 60С2А до 365-445 НВ. Если навивка пружины осуществляется при однократном нагреве, то следующей стадией является термообработка.

Упрочнение

Наклеп осуществляется в дробеметной машине, в которой каждая точка подвергается воздействию дроби в течение 20-30 секунд. Подача осуществляется со скоростью 70-100 кг/минуту, диаметр элементов – 0,8-1,2 мм. Такая обработка создает ровный серебристый цвет.

Второй вариант обработки – заневоливание. Пружину выдерживают в сжатом состоянии на протяжении 20-40 часов. Процедура производится после термообработки стали 60С2А. Также используется многократное обжатие (5-10 раз) и наклеп дробью.

Физические и механические свойства стали 60С2А

Сплав марки 60С2А обладает высокой твердостью, которая рассчитывается так: HB 10-1 = 269 МПа. Если же более внимательно и тщательно рассматривать состав такой марки, то помимо углерода в его составе можно выделить и другие химические элементы, которые влияют на то, какими свойствами она будет обладать.

Конечно же, самая высокая доля в составе относится углероду. Но, кроме него, в состав сплава 60С2а могут входить следующие элементы:

- от 1, 6 и до 2 процентов кремния;

- от 0, 60 и до 0, 90 процентов марганца;

- от 0 и до 0, 30 процентов хрома;

- от 0 и до 0,25 процентов никеля;

- от 0 и до 0,20 процентов меди;

- от 0 и до 0, 025 процентов фосфора;

- от 0 и до 0, 025 серы.

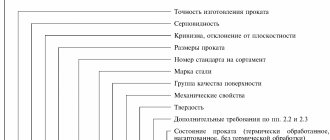

Обычно такой сплав как марка 60С2А,выпускается в виде сортового фасонного проката. Это могут быть и калиброванные прутики, и полосы, и ленты, и кованные заготовки и поковки, а также шлифованные прутики в виде готовой проволоки. В настоящее время изготовление сплавов так далеко и прогрессивно шагнуло вперед, что уже можно встретить в продаже лист марки 60С2А — даже горячекатаный листовой прокат.

Аналоги стали 60С2А

В качестве аналогов материала могут применяться:

- японские SUP6, SUP7;

- немецкие 60MnSiCr4, 60SiCr7, 65Si7;

- китайская 0Si2Mn;

- французская 61SiCr7;

- американские стали 9260, G92600.

quote: Originally posted by TENCH:

Я так понял, что она по свойствам ближе к ШХ15 чем к 65Г?

| TENCH | posted 24-6-2012 17:24 |

quote: Originally posted by GAU-8A:

С чего бы это? 60С2А класс пружинно-рессорных, господи, ну неужели так сложно погуглить?!

Т.е. ближе к 65Г? Есть смысл “металки” делать?

| GAU-8A | posted 24-6-2012 18:03 Есть. |

| TENCH | posted 25-6-2012 21:23 Спасибо. |

| SENSXUP | posted 25-6-2012 22:12 Есть нож из этой стали, сейчас- мой любимый. Жравеет, да. Но режет очень хорошо. |

| ТЁМА Минск | posted 26-6-2012 18:52 Ага. |

| grafolog | posted 30-6-2012 13:38

Чем порекомендуете? По рыбе темнеет “на глазах”.Буду искать более стойкий материал. |

| TENCH | posted 3-7-2012 21:53 Хромирование поможет? На моём быстрорезе отхромированном уже десять лет как нет ржи. только режущая кромка. |

| HarryA | posted 4-7-2012 00:17

|

ножи из стали 65Г

Конструкционная рессорно-пружинная сталь 65Г, выпускается по ГОСТ 14959 и отличается высокой упругостью и износостойкостью. Не зря данная сталь используется для изготовления пружин, корпусов подшипников и рессор и . для ножей. Конечно, это не лучший вариант для кухонных, охотничьих, туристических и подобных ножей, но есть две группы клинкового оружия, для которых 65 Г является наилучшим вариантом. Догадались? Конечно, это метательные ножи и турнирные мечи.

На фото метательные нож «Твист» с цельнометаллическим клинком из стали 65Г

Расшифровка стали

Характеристики стали (кратко)

- Износостойкость

- Вязкость

- Прочность

- Упругость

- Сопротивление разрыву

- Стойкость к ударным нагрузкам

- Ножи показывают хороший рез (хотя для метательных ножей это ни к чему)

- Относительно низкая стоимость

Сталь для турнирного оружия

Всё вышеперечисленное актуально не только для изготовления метательных ножей, но и для производства турнирного оружия (мечи, шашки и т.п.).

На фото: Турнирное оружие для фестиваля «Богатырские забавы» в парке «ОружейникЪ» (Златоуст) было изготовлено как раз из стали 65Г.

Минусы

Как отмечали выше, сталь относиться к углеродистой группе и подвержена коррозии. Поэтому не забываем два важных правила: держим клинки в сухости и чистоте и периодически смазываем касторовым малом. Уход за ножами из стали 65Г сравним с уходом за ножами из дамасской стали.

Химический состав

| Марка стали | C | Si | Mn | Cr | Mo | V | HRC |

| 65Г | 0.62-0.7 | 0.17-0.37 | 0.9-1.2 | 0.25 | – | – | 45-47 |

Режимы термообработки

Температурный интервал закалки стали 65Г находится в пределах 800-830 °С. Последующий высокий отпуск в режиме 160-200 °С с дальнейшим охлаждением на спокойном воздухе позволяют получить на выходе твердость стали в пределах 45-47 HRC. Данная марка стали не боится перегрева, однако при закалке в верхних температурных значениях ударная вязкость стали начинает снижаться.

Применение стали 60С2А

Применение стали 60с2а — это эксплуатация в условиях жесткой деформации и циклических нагрузок. По этой причине к рессорно-пружинной стали предъявляются требования по пластичности, упругости, выносливости, истираемости. Механические свойства применяют при производстве пружин, фрикционных валов, рессор, штанг и других изделий. 60С2А по ГОСТ 14959–79 относят к категории высоконагруженных. Проволока 60С2А обладает хорошим деформирующим свойством.

Характеристики стали 60С2А аналогичны конструкционной 60, из которой изготавливают детали с повышенными требованиями высокой прочности, износостойкости, упругости (валы станов прокатки металлов, фрикционы, колесные пары и другие).

Также в машиностроении применяется конструкционная 60С2, обладающая аналогичными механическими свойствами. Химсостав 60С2 отличается от 60С2А на тысячные доли процента. Важным отличием является содержание серы и фосфора.