ИНФОРМАЦИОННЫЕ ДАННЫЕ

Настоящий стандарт распространяется на газообразную и жидкую двуокись углерода (диоксид углерода, углекислый газ) высокого давления и низкотемпературную, получаемую из отбросных газов производств аммиака, спиртов, а также на базе специального сжигания топлива и других производств. Двуокись углерода выпускается жидкая низкотемпературная, жидкая высокого давления и газообразная.

Двуокись углерода всех сортов применяется: для создания защитной среды при сварке металлов; для пищевых целей в производстве газированных напитков, сухого льда, для охлаждения, замораживания и хранения пищевых продуктов при прямом и косвенном контакте с ними; для сушки литейных форм; для пожаротушения и других целей во всех отраслях промышленности. Жидкая двуокись углерода высшего и первого сортов применяется преимущественно для нужд сварочного производства.

Формула CO2

Молекулярная масса (по международным массам 1977 г.) — 44,009.

По физико-химическим показателям газообразная и жидкая двуокись углерода должна соответствовать нормам, указанным в таблице.

Примечания:

1. Для жидкой двуокиси углерода, получаемой при спиртовом и ацетоно-бутиловом брожении, наличие примесей, указанных в пп.2, 5, 7, не нормируется.

2. Для предприятий, изготавливающих двуокись углерода из экспанзерного газа очистки коксового газа, из дымовых газов прокалки нефтяного кокса в камерных печах и установок термического крекинга с использованием высокосернистого топлива и других отбросных газов, содержащих окись углерода, допускается выпуск двуокиси углерода только для технических целей, кроме сварки, с объемной долей СО не более 0,05%.

3. Оксиды ванадия в соответствии с п.12 следует определять только предприятиям, изготавливающим двуокись углерода для пищевых целей из отбросных газов производства аммиака, где в качестве ингибитора в растворах очистки применяется оксид ванадия.

УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

1. Газообразную двуокись углерода и жидкую высокого давления поставляют по тpyбoпpoводaм, давление в которых должно быть согласовано между изготовителем и потребителем.

Жидкую двуокись углерода высокого давления поставляют в сосудах под давлением:

баллонах по ГОСТ 949-73 вместимостью до 50 дм3 рабочим давлением 200·102 кПа (200 кгс/см2) при температуре окружающего воздуха рабочей зоны не выше плюс 60 °С и коэффициенте заполнения 0,72 кг/дм3;

в баллончиках для бытовых сифонов по ГОСТ 19136-80 вместимостью не менее 0,01 дм3;

в таре другого типа и спецтаре по нормативно-технической документации для автотранспорта.

При использовании баллонов с другим рабочим давлением коэффициент заполнения не должен превышать: при рабочем давлении 100·102 кПа (100 кгс/см2) — 0,29 кг/л; 125·102 кПа (125 кгс/см2) — 0,47 кг/л; 150·102 кПа (150 кгс/см2) — 0,60 кг/л.

Допускаемое отклонение массы нетто наполненных баллонов не должно превышать 2% от номинальной.

Низкотемпературную двуокись углерода поставляют:

в изотермических резервуарах по ГОСТ 19662-89;

в контейнерах-цистернах типоразмера IC и ICC по ГОСТ 26380-84 и ГОСТ 19663-90.

2. Баллоны и другие сосуды высокого давления, поступающие от потребителей, должны иметь остаточное давление двуокиси углерода не ниже 4·102 кПа (4 кгс/см2).

Контролю на остаточное давление должен подвергаться каждый баллон.

3. Баллоны после гидравлических испытаний должны быть промыты горячей водой (60-80) °С и продуты. Для этого вентиль баллона вывертывают, баллон переворачивают башмаком вверх, из баллона сливают воду и продувают с помощью специального патрубка, вводимого через горловину внутрь баллона на всю его высоту. Баллон устанавливают в нормальное положение, вентиль навертывают на горловину баллона и наносят чеканкой условный знак предприятия-изготовителя двуокиси углерода.

Баллоны после промывки продувают осушенной двуокисью углерода.

4. Транспортная маркировка — по ГОСТ 14192-77 с нанесением манипуляционного знака «Боится нагрева» и предупредительной надписи «Не бросать».

Маркировка, характеризующая транспортную опасность груза, — по ГОСТ 19433-88 (класс 2, подкласс 2.1 (черт. 2), классификационный шифр 2112 — для жидкой высокого давления, 2115 — для жидкой низкотемпературной), серийный номер 00Н 2187.

Транспортная маркировка контейнера-цистерны осуществляется по ГОСТ 25290-82 и ГОСТ 19433-88.

На каждый баллон наклеивают ярлык с обозначениями:

наименования предприятия-изготовителя и его товарный знак;

наименования и сорта продукта;

номера партии и даты изготовления;

обозначения настоящего стандарта;

массы брутто — нетто.

Для двуокиси углерода, получаемой на базе экспанзерного газа очистки коксового газа, наносят дополнительную предупредительную надпись: «Применение для пищевых целей не допускается».

5. Жидкую двуокись углерода в баллонах транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

По железной дороге наполненные баллоны транспортируют повагонными отправками в крытых вагонах, в том числе в багажных вагонах пассажирского поезда без перевалки в пути следования (не более 20 баллонов в одном вагоне), а также в универсальных контейнерах открытым подвижным составом.

Допускается перевозка автотранспортом в специальных контейнерах по нормативно-технической документации.

Транспортируемые баллоны должны находиться в горизонтальном положении с прокладками между ними или в вертикальном положении при наличии защитных колец и при условии плотной погрузки (обязательно с ограждением от возможного падения).

Жидкую низкотемпературную двуокись углерода в контейнерах-цистернах транспортируют железнодорожным и автомобильным транспортом в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

6. Жидкую двуокись углерода высокого давления в баллонах и баллончиках для бытовых сифонов хранят в специальных складских помещениях или на открытых огражденных площадках под навесом, защищающим баллоны от атмосферных осадков и прямых солнечных лучей.

Жидкую низкотемпературную двуокись углерода хранят в накопительных изотермических емкостях (цистернах).

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

1. Требования безопасности

1.1. Газообразная двуокись углерода — газ без цвета и запаха при температуре 20 °С и давлении 101,3 кПа (760 мм рт. ст.), плотность — 1,839 кг/м3.

Жидкая двуокись углерода — бесцветная жидкость без запаха.

Жидкую двуокись углерода выпускают двух видов: высокого давления от 3482 до 7383 кПа (критическое давление) при температуре от 0 до 31,05 °С; низкотемпературную — от 3482 до 518,6 кПа (тройная точка) при температурах от 0 до минус 56,5 °С.

Двуокись углерода нетоксична, невзрывоопасна.

1.2. Предельно допустимая концентрация двуокиси углерода в воздухе рабочей зоны не установлена, при оценке этой концентрации можно ориентироваться на нормативы для угольных и озокеритовых шахт, установленные в пределах 0,5% (об.) или 9,2 г/м3.

По степени воздействия на организм человека двуокись углерода относится к 4-му классу опасности по ГОСТ 12.1.007-76.

При концентрациях более 5% (92 г/м3) двуокись углерода оказывает вредное влияние на здоровье человека, так как она тяжелее воздуха в полтора раза и может накапливаться в слабопроветриваемых помещениях у пола и в приямках, а также во внутренних объемах оборудования для получения, хранения и транспортирования газообразной, жидкой и твердой двуокиси углерода. При этом снижается объемная доля кислорода в воздухе, что может вызвать явление кислородной недостаточности и удушья.

1.3. Жидкая двуокись углерода при снижении давления до атмосферного превращается в газ и снег температурой минус 78,5 °С, которые вызывают обмораживание кожи и поражение слизистой оболочки глаз.

1.4. При отборе проб жидкой двуокиси углерода необходимо работать в защитных очках и рукавицах.

При осмотре внутреннего сосуда бывшей в эксплуатации цистерны для транспортирования и хранения жидкой двуокиси углерода цистерна должна быть отогрета до температуры окружающей среды, внутренний сосуд провентилирован или продут воздухом. Работа должна проводиться в шланговом противогазе.

Работать без противогаза разрешается только после того, как объемная доля двуокиси углерода внутри оборудования будет ниже 0,5%.

1.5. Помещения для производства двуокиси углерода должны быть оборудованы общеобменной приточно-вытяжной и аварийной вентиляцией.

1.6. Для определения и регистрации концентрации двуокиси углерода в воздухе производственных помещений используют стационарные автоматические или переносные газоанализаторы.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. Баллоны должны изготовляться на рабочее давление 9,8; 14,7; 19,6 МПа (100, 150, 200 кгс/см2) из углеродистой стали и на рабочее давление 14,7 и 19,6 МПа (150 и 200 кгс/см2) из легированной стали.

Марка стали выбирается заводом — изготовителем баллонов в соответствии с перечнем марок, приведенным в Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением.

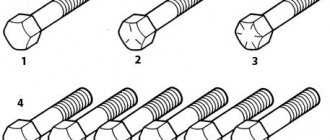

2. Основные параметры и размеры баллонов должны соответствовать указанным на чертеже и в табл.1. Размер фаски горловины 1,5х45°. По соглашению потребителя с изготовителем допускается изготовление баллонов с вогнутым днищем.

Основные параметры и размеры баллонов

1 — опорный башмак; 2

— корпус баллона;

3

— кольцо горловины;

4

— вентиль;

5

— предохранительный колпак

Размеры в мм

Примечания:

1. Масса баллонов указана без вентилей, колпаков, колец и башмаков и является справочной величиной и номинальной при изготовлении баллонов с ограничением по массе.

2. Длины баллонов указаны как справочные и принимаются номинальными при изготовлении баллонов с ограничением по длине.

3. Ориентировочная масса колпака металлического — 1,8 кг; из волокнита — 0,5 кг; кольца — 0,3 кг, башмака — 5,2 кг.

ДОМОСТРОЙСантехника и строительство

Окраска баллонов

- Азот Чёрная Жёлтый Коричневый

- Аммиак Жёлтая Чёрный

- Аргон сырой Чёрная Белый Белый

- Аргон чистый Сер ая Зелёный Зелёный

- Ацетилен Белая Красный

- Бутан Красная Белый

- Бутилен Красная Жёлтый Чёрный

- Водород Тёмно-зелёная Красный

- Воздух Чёрная Белый

- Гелий Коричневая Белый

- Закись азота Серая Чёрный

- Кислород Голубая Чёрный

- Нефтегаз Серая Красный

- Сероводород Белая Красный Красный

- Углекислый газ Чёрная Жёлтый

- Фосген Защитная — Красный

- Фреон Серебристая Чёрный Синий

- Хлор Защитная — Зелёный

- Циклопропан Оранжевая Чёрный

- Все другие горючие газы Красная Белый

- Все другие негорючие газы Чёрная Жёлтый

Устройство баллона

- Защитный колпак

- Вентиль

- Резьба горловины

- Паспортные данные

- Пористая масса

- 6. Подкладные кольца

- Опорный башмак

- Защитный колпак

- Вентиль

- Паспортные данные

- Подкладные кольца

Выпускать газ из баллона разрешается только через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет!

Информация на баллоне

На верхней сферической части баллона должны быть отчетливо выбиты данные о баллоне:

- Номер баллона

- Клеймо испытательного пункта (диаметр 12 мм)

- Товарный знак изготовителя

- Рабочее давление (кгс/см2)

- Фактическая масса порожнего баллона, кг

- Клеймо ОТК завода-изготовителя (диаметр 10 мм)

- Вместимость, л

- Пробное гидравлическое давление, (кгс/см2)

- Месяц и год изготовления (IV-1999) и год следующего (2004) освидетельствования

- Месяц и год проведенного (IV-2004) и год последующего (2009) освидетельствования

На баллонах для ацетилена, кроме того, должны быть указаны: М III-99 — дата (месяц и год) наполнения баллона пористой массой III-01 — месяц и год проверки пористой массы — клеймо наполнительной станции

— клеймо диаметром 12 мм, удостоверяющее проверку пористой массы

Отбраковка баллонов

Внешние повреждения баллона, из-за которых он должен быть отбракован:

- Неисправность вентиля

- Износ резьбы горловины

- Выбиты не все данные или истек срок освидетельствования

- Сильная наружная коррозия

- Трещины

- Окраска и надпись не соответствуют норме

- Вмятины

- Выпучины

- Раковины и риски глубиной более 10% номинальной толщины стенки

- Косо насаженный или поврежденный башмак

Также баллоны не допускаются к использованию, если:

РЕДУКТОР:

- при полностью вывернутом регулировочном винте газ проходит в рабочую камеру

- повреждена резьба накидной гайки

- неисправен один или оба манометра

- давление в рабочей камере после прекращения подачи газа повысилось

- неисправен предохранительный клапан

МАНОМЕТР:

- отсутствует пломба или клеймо с отметкой о проверке

- истек срок проверки

- стрелка при отключении манометра не возвращается к нулю на величину больше половины допускаемой погрешности

- разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний

ВЕНТИЛЬ:

- отсутствует заглушка штуцера

- наличие следов масла, жира, пыли

- не проворачивается маховичок

- наблюдается утечка газа

Запрещается расходовать газ из баллона полностью! Остаточное давление должно составлять не менее 0,05 МПа (0,5 кгс/см2)

Остаточное давление в ацетиленовых баллонах должно быть не ниже следующих значений: Температура окружающей среды 0С ниже 0 0-15 16-25 26-35 Минимальное остаточное давление МПа 0,05 0,1 0,2 0,3 кгс/см2 0,5 1,0 2,0 3,0

Баллоны из углеродистой стали по ГОСТ 949-73 объём 1, 2, 5, 10, 40 и 50 дм³

Газовые баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда устанавливается запорный вентиль. Для каждого газа разработаны свои конструкции вентилей, что исключает установку кислородных вентилей на ацетиленовый баллон, и наоборот. На горловину плотно насаживается кольцо с наружной резьбой, служащее для навертывания предохранительного колпака, который служит для предохранения вентиля баллонов от возможных ударов при транспортировке. Днище баллонов по запросу заказчика может быть круглым, плоским или на башмаке.

Баллоны для сжатых, сжиженных и растворенных газов изготовляют согласно ГОСТ 949-73 из бесшовных труб углеродистой и легированной стали. Для сжиженных газов при рабочем давлении не свыше 30 кгс/см² допускается применение сварных баллонов. Требования к баллонам регламентируются правилами Гостехнадзора России.

В зависимости от рода газа, находящегося в баллоне, баллоны окрашивают снаружи в условные цвета, а также соответствующей каждому газу краской наносят наименование газа.

Маркировка кислородных баллонов

Вся информация наносится в районе вентиля и набивается в четыре строки.

Первая строка: Данные о производителе и его товарный знак. Номер баллона.

Вторая строка: Дата выпуска и следующая необходимая проверки баллона.

Третья строка: Гидравлическое и рабочее давление в кгс/см2.

Четвёртая строка: Объём кислорода в Литрах. Вес баллона (без вентиля и колпака) в кг.

Маркировка углекислотного баллона и ацетиленового

На этих баллонах информация наносится в районе вентиля. Вся информация набивается в четыре строки.

Первая строка: Данные о производителе и его товарный знак. Номер баллона.

Вторая строка: Дата выпуска и следующая необходимая проверки баллона.

Третья строка: Гидравлическое и рабочее давление в кгс/см2.

Выбор и обслуживание емкостей для хранения. Комплектация

Выбор объема тары определяется потребностями заказчика. Баллоны с малыми значениями применяются для бытовых нужд, несложного кратковременного строительства. Большая тара разработана специально для стационарного использования на заводах и предприятиях, не предназначена для частых перемещений и транспортировок. Емкости малых объемов не снабжаются вентилями. Баллоны средних размеров могут быть оборудованы и укомплектованными:

По требованию заказчика тару для хранения и перемещения сжиженного вещества делают размерами горловины отличными от действующего ГОСТа 949-73. Новое оборудование по желанию покупателя может не окрашиваться заводом-изготовителем.

Комплектность указывает заказчик в конкретном опросном листе. Оборудование дополнительными деталями указывается в примечаниях с обоснованием. Стандартно к баллону прилагается:

- Кольцо горловины

- башмак

- Расходный вентиль

- Предохранительный колпак

Внешняя стенка в обязательном порядке окрашивается черной краской с надписью желтого цвета «Углекислота». Каждые 5 лет все оборудование подвергается техосмотру.

Обслуживание оборудования для транспортировки и хранения углекислоты осуществляют организации, которые имеют разрешение на данный вид деятельности. Перед введением в эксплуатацию все баллоны должны быть окрашены эмалью, масляной или нитрокраской. После процедуры тара для углекислоты маркируется по правилам действующего ГОСТа.

Цветовая маркировка баллонов по типу газа

| ГАЗ | Цвет корпуса, надписи, полосы |

| Черный, желтый, коричневый | |

| Желтый, черный | |

| Черный, белый, белый | |

| Черный, синий, синий | |

| Серый, зеленый, зеленый | |

| Белый, красный | |

| Красный, желтый, черный | |

| Темно-зеленый, красный | |

| Коричневый, белый | |

| Серый, черный | |

| Голубой, черный | |

| Голубой, черный | |

| Серый, красный | |

| Черный, белый, желтый | |

| Белый, красный, красный | |

| Черный, белый | |

| Черный, желтый | |

| Защитный, черный, красный | |

| Серебристый, черный, синий | |

| Серебристый, черный | |

| Серебристый, черный, 2 красных | |

| Серебристый, черный, 3 желтых | |

| Защитный, черный, зеленый | |

| Оранжевый, черный | |

| Фиолетовый, красный | |

| Красный, белый — остальные горючие газы | |

| Черный, желтый — остальные негорючие газы |

Описания газов — см. на странице Технические газы

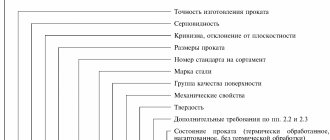

Механические свойства

| марка стали | Времен. сопрот., Н/мм² | Предел текуч., Н/мм² | Относит. удлин., % | Относит. сужение, % | Ударная вязкость KCU, Дж/см² | Твердость по Бринеллю, НВ, не более |

| минимум | ||||||

| углеродистая | 638 | 373 | 15 | 29,4 (+20 °C) | ||

| легированная | 883 | 687 | 10 | 98,1 (+20 °C) | ||

Основные технические характеристики

| Баллоны малого объёма с горловиной W 19,2 | |||||

| Объём, л | Рабочее давление (кг/см²) | Размер, мм | Вес, кг | ||

| Сталь 45Д | Сталь 30ХГСА | Ø Цилиндр части | Длина корпуса | ||

| 1 | 150 | 89 | 250 | 2,0 | |

| 200 | 260 | 2,5 | |||

| 2 | 200 | 108 | 325 | 3,0 | |

| 150 | 330 | 4,0 | |||

| 5 | 150 | 140 | 480 | 8,5 | |

| 150 | 475 | 5,8 | |||

| 8 | 200 | 140 | 715 | 12 | |

| 10 | 150 | 140 | 830 | 11 | |

| 150 | 870 | 15 | |||

| Баллоны малого объёма с горловиной W 27,8 | |||||

| 40 | 150 | 219 | 1400 | 65 | |

| 200 | 1460 | 77 | |||

| 50 | 150 | 1700 | 77 | ||

| 200 | 1800 | 95 | |||

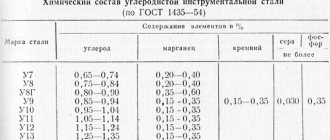

Химический состав (%, максимум)

| марка стали | C | Si | Mn | Cr | Ni | Mo | S | P | Cu | N |

| 45 | 0,42. 0,45 | 0,17. 0,37 | 0,50. 0,80 | 0,25 | ||||||

| 30ХГСА | 0,28. 0,34 | 0,90. 1,20 | 0,80. 1,10 | 0,80. 1,10 | 0,30 | 0,005 | 0,025 |

Для надежной фиксации в вертикальном положении и в целях безтравматичной эксплуатации применяются специальные зажимы к столам, стойки и клети.

Для подогрева баллонов применяются специальные пояса и обогреватели.

По требованию заказчика баллоны отгружаются в защитных сетках или чехлах.

Источник статьи: https://granat-e.ru/ballon_cs.html

Типы и характеристики

Баллоны для транспортировки и хранения углекислоты выполняют из бесшовных труб (легированная или углеродистая сталь). Максимальное рабочее давление составляет 19,6 МПа. Производители изготовляют баллоны объемом от 0,4 до 50 л с широким диапазоном промежуточных значений. В зависимости от сферы применения баллоны для углекислоты производят стандартной и высокой точности. Ограничение по массе указывает заказчик в задании на проектирование оборудования. Масса тары указывается с учетом всех дополнительных деталей (вентиля, башмака).

Маркировка газовых баллонов

Качественная маркировка баллонов для сжатого газа – успех вашего производства.

Согласно установленным нормам и ГОСТам – информирование покупателя от товаре, его составе, сроках хранения и инструкции по применению – происходит путём нанесения соответствующей информации на его упаковку. Показателем того, что товар лицензионный, а не поддельный (контрафактный) помимо маркировки также служат дополнительные элементы защиты (голограммы, скрытые символы и т.д). Эти требования распространяются как на продовольственный, так и не на продовольственные (промышленные) товары.