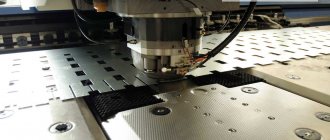

ООО СО «ПРЕССМАШ» осуществляет производство и продажу кривошипных прессов открытого типа. Оборудование предназначено для обработки листового проката методом холодной штамповки. На открытых кривошипных прессах могут выполняться следующие операции:

- гибка,

- обрезка,

- пробивка отверстий,

- неглубокая вытяжка,

- вырубка и ряд других действий.

Функциональность данного оборудования позволяет изготавливать детали различной формы – от простых пластин и дисков до ступенчатых валов. Штамповая оснастка позволяет придавать заготовкам определенную форму. Открытый кривошипный пресс относится к наиболее востребованным категориям оборудования, применяющегося в металлообработке.

Мы проконсультируем вас по любым вопросам!

Есть вопрос?

Наши услуги

Машины для выполнения ковочно-штамповочных операций (так вернее, ибо какое-либо оборудование обычно создаётся под разработанную технологию, а не наоборот) — распространённый вид устройств для металлообработки.

Например, на машино- и приборостроительных предприятиях или заводах по производству металлоконструкций на каждые 5 металлорежущих станков обязательно приходится одна единица оборудования для обработки давлением. Причём не только металлов: например, те же ПЭТ-бутылки производятся на термопластавтоматах, которые тоже представляют специализированное штамповочное оборудование.

Сведения о производителе однокривошипного пресса КД2124

Разработчик однокривошипного пресса КД2124 — Азовское специальное конструкторское бюро кузнечно-прессового оборудования и автоматических линий, СКБ Ко.

Пресс КД2124 производился на заводах:

- Сальский завод кузнечно-прессового оборудования, г Сальск

- АКМА, Астраханский машиностроительный завод КПО, г. Астрахань

- Ленинаканский завод КПО г. Ленинакан (Гюмри)

В настоящее время пресс КД2124 производят:

- Долина, ПАО Кувандыкский завод КПО г. Кувандык Оренбургская обл.

- ПрессМаш, ООО Станкостроительное Объединение, г. Москва

- ПрессКомплект, ООО г. Сальск Ростовской обл.

- ПромСтройМаш, ООО г. Оренбург

- Строительные машины, ООО г. Санкт-Петербург

- ЮУМЗ, ООО Ужно Уральский механический завод, г. Кувандык

- Станкогид, ООО г. Оренбург

Машины, выпускаемые Сальским заводом кузнечно-прессового оборудования

- КД2122

— пресс однокривошипный простого действия открытый 160 кН - КД2124

— пресс однокривошипный простого действия открытый 250 кН - КД2126

— пресс однокривошипный простого действия открытый 400 кН - КД2128

— пресс однокривошипный простого действия открытый 630 кН - КД2322

— пресс однокривошипный простого действия наклоняемый 160 кН - КД2324

— пресс однокривошипный простого действия наклоняемый 250 кН - КД2326

— пресс однокривошипный простого действия наклоняемый 400 кН - КД2328

— пресс однокривошипный простого действия наклоняемый 630 кН

Разновидности штамповочных технологий

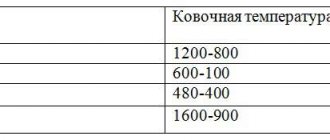

Штамповочный процесс обработки заготовок может осуществляться горячим или холодным методом. Эти технологические разновидности предполагают использование специального оборудования и применение определённых условий обработки металла.

Холодная штамповка является одним из разновидностей штампования

Методом горячей штамповки обрабатываются заготовки, предварительно нагретые в специальных устройствах до заданной температуры. Горячая штамповка необходима, когда для обработки холодного сплава не хватает мощности оборудования. Нагревательными устройствами могут служить электрические или плазменные печи. Такой метод требует точного расчёта параметров готовой детали с учётом усадки металла в процессе остывания.

При холодной штамповке детали формируются за счёт механического давления элементов штамповочного пресса. Холодный вариант штамповки считается более распространённым методом обработки металла. Он не требует дополнительного оборудования, сложных расчётов и механической доработки деталей. Благодаря этому методу увеличиваются прочностные показатели материала. Полученные изделия отличаются высоким качеством поверхности и точностью.

Габаритные размеры рабочего пространства пресса К2130

Габаритные размеры рабочего пространства пресса К2130

Установочные размеры однокривошипного пресса К2130

Эволюция развития оборудования

До 15-16 веков практически все металлические изделия производились частными мастерскими и небольшими цехами. Однако, начало Великих Географических открытий с сопутствующим им ростом тоннажа морских судов потребовало изготовления довольно больших якорей и прочего корабельного оснащения. Вручную с молотом уже было невозможно проковать такие габаритные детали. Как результат — появились первые механические молоты, работающие на силе воды.

Далее толчком послужили развитие вооружений и транспортных средств и в 19 веке возникают целые металлообрабатывающие гиганты с паровым оборудованием.

Изобретение гидравлических прессов дали возможность внедрить штамповку как основную технологию массового выпуска продукции. А дальнейшее появление электродвигателей дало толчок развитию кривошипных прессов, составляющих современную основу кузнечно-штамповочного оборудования.

Составляем схему пресса

Простейшая схема, которая реализует нужный алгоритм, может выглядеть так:

Простейшая схема пресса кривошипного

Что напоминает? Да, это классическая схема с самоподхватом, которая широко применяется для запуска электродвигателей. Нулевой провод датчика решил не указывать, чтобы не загромождать схему. Не стал показывать силовые, аварийные и питающие цепи – по этому вопросу я уже писал на блоге не раз.

Контакты датчика – равносильны кнопке “Стоп”, SB – это педаль, либо 2 последовательные кнопки на панели. Реле КА1 имеет 2 группы контактов – одни для самоподхвата, другие – для включения электромагнита пневмоклапана ЭМ.

Работу схемы с самоподхватом можно представить как триггер, поскольку при кратковременном нажатии на Пуск она взводится, т.е Пуск = Set, Стоп = Reset, КА1 = Q (выход).

Нажатие на педаль SB – реле КА включается, становится на самоподхват своими контактами КА, и остается включенным до тех пор, пока датчик не разомкнет цепь питания реле. Так может пройти несколько ударов, пока оператор держит нажатой педаль. При отжатии педали цикл удара завершится в верхней точке, в месте перехода датчика через ноль.

При совершении полного оборота датчик деактивируется, КА1 выключается, активатор датчика по инерции проворачивается, и датчик активируется, чтобы можно было начать новый цикл прессования.

Чтобы при переходе через ноль клапан не щёлкал, контакты КА1, включающие ЭМ, можно зашунтировать НО контактами педали. Поскольку таких контактов у педали, как правило, нет – нужно поставить промежуточное реле.

Продолжаем усовершенствовать схему. Для того, чтобы можно было непрерывно вращать маховик, датчик можно зашунтировать. Тогда при кратковременном нажатии на педаль ЭМ включится, и будет оставаться включенным, пока не будет выключен непрерывный режим:

В схему добавляем выключатель SA1

На этой схеме я и остановился, только датчик включен через промежуточное реле.

Ещё есть в режиме наладки интересная и нужная особенность – при включении этого ручного режима можно сделать так, чтобы двигатель отключался. Тогда можно вручную крутить маховик как в одну, так и в другую сторону. Это полезно в тех аварийных случаях, когда пуансон пресса застревает в нижнем положении. Произойти это может в разных случаях – заклинивание детали, пропадание воздуха (точнее, понижение давления), и попадание руки под пресс. К сожалению, все эти случаи в массовом производстве – не редкость…

Продолжаем усложнять. Вводим ещё одно реле КА2, которое позволяет работать в режиме “1 нажатие = 1 удар”. Этот режим нужен для безопасности и не позволяет оператору сильно увлекаться.

Схема пресса с ограничением в 1 удар

Правая часть схемы осталась абсолютно та же, только второй НЗ контакт педали служит “анти-самоподхватом” – если педаль нажата, он разомкнут, и при размыкании датчика в конце цикла реле КА2 выключается.

Выключается этот режим тумблером SA2.

Типы штамповочного оборудования

Для получения изделий из металлического листа применяются прессы, оснащённые различными штампами. В процессе работы оборудования верхняя составляющая штампа двигается, нижняя часть остаётся неподвижной.

Деформирование заготовки происходит в момент соприкосновения частей оборудования. Существуют разнообразные модели штамповочных прессов, что позволяет выбрать подходящий станок для изготовления требуемых деталей.

Гидравлическая штамповочная машина

Прессы для штамповки металла бывают:

- кривошипно-шатунного типа;

- гидравлические;

- радиально-ковочного типа;

- электромагнитного типа.

Кривошипные прессы являются оборудованием простого типа и могут быть двойного или тройного действия. Своё название прессы получили от кривошипно-шатунного механизма, который представляет собой основной конструктивный элемент станка. Принцип работы механизма основан на преобразовании вращательного движения от привода в возвратно-поступательное периодичное движение элемента пресса – ползуна.

Общий вид однокривошипного пресса КД2124

Фото однокривошипного пресса КД2124

Фото однокривошипного пресса КД2124

Фото однокривошипного пресса КД2124

Фото однокривошипного пресса КД2124

Принцип работы и устройство прессов различных типов

цех по штамповке металла

Любой стандартный штамповочный станок состоит из следующих основных узлов: мотора, передачи, исполнительного механизма. Передача и двигатель вместе составляют «привод». Главная характеристика привода — это вид связи двигателя и исполнительного механизма: механическая или не жесткая (жидкость, газ, пар). Рабочие органы прессов: валки, ползун, траверсы, ролики, бабы.

Кривошипно-шатунный пресс

Привод станка вращается, движение на ползуне преобразуется в возвратно-поступательное. Под действием этого движения при помощи штампа обрабатывается металл. Все детали станка производят из прочной стали и оснащаются ребрами жесткости. Движение ползуна происходит по жесткому графику. Усилие по ползуну достигает 8 тысяч тонн. Кривошипные ковочные установки позволяют ускорить, упростить и удешевить производство деталей, сэкономить до 30% проката. Все кривошипные станки делятся на простые, с двойным и тройным действием.

Кривошипно-шатунный пресс способен выполнять следующие виды работ:

- штамповку в открытых и закрытых матрицах;

- формирование заусенца;

- выдавливание;

- прошивку;

- комбинированную обработку.

Механический пресс воздействует на материал ударом, тогда как гидравлический, прилагая меньшую силу, получает больший эффект. Поэтому вторые используют для изготовления крупных изделий с толстыми стенками.

Гидравлические прессы

Способны проштамповывать поверхность, продавливать и ковать изделия из металла. Они также применяются для переработки металлических отходов. Действие станка основано на увеличении силы давления на металл во множество раз. Пресс представляет собой два сообщающихся цилиндра с водой, между которыми проходит труба. В цилиндрах установлены поршни. Принцип работы пресса основан на законе Паскаля.

Радиально-ковочный аппарат

Обрабатывает металл горячим способом. Болванка поступает в нагревательный модуль, функционирующий по принципу индукции. Здесь она нагревается, когда металл становится достаточно податливым, подается через конвейер на механизм захвата, подающий заготовку прямо в зону обработки. Ковка или штамповка осуществляется бойками, в процессе заготовка все время крутится, благодаря чему она обрабатывается равномерно со всех сторон. Пресс работает от электромотора, соединенного клиноременной передачей с валами. Они размещены вертикально и направляют движение на шатун и боек, между которыми установлен ползун. Чтобы все движения механизма были синхронными, существуют копирные барабаны. Держатель болванки вращается электромотором посредством червячных передач. Пружинная муфта в нужные моменты притормаживает движение.

Электромагнитный пресс

Это новейшая разработка, которая только начинает использоваться в промышленности. Рабочий орган станка — сердечник электромагнита, который совершает движения под действием электромагнитного поля. Сердечник двигает ползун или штамп, пружины возвращают ползун в исходное положение. Такие станки отличаются высокой производительностью и экономичностью. На сегодняшний день существуют модели с небольшой амплитудой движения рабочего органа — 10 мм и усилием не более 2,5 тонны.

Описание отдельных узлов кривошипного пресса КД2124

Уравновешиватель

Уравновешиватель предназначен для устранения влияния веса ползуна и верхней половины штампа на работу пресса и для предотвращения произвольного опускания ползуна при аварийных случаях: обрыве винта регулировочного в шатуне или шпилек крышки шатуна.

По конструкции уравновешиватель представляет собой пневматический цилиндр одностороннего действия, установленный на станине.

Шток 3 (рис. 14) соединяется с кронштейном ползуна. Сжатий воздух в пневмоцилиндр 2 поступает из ресивера через отверстие в нижней крышке 4. Поршень I за шток 3 постоянно тянет ползун вверх.

Привод кривошипного пресса КД2124

Привод кривошипного пресса КД2124

Привод пресса осуществляется от электродвигателя 3 через клиноременную передачу 5, маховик 6, муфту-тормоз к эксцентриковому валу.

Электродвигатель установлен на качающейся подмоторной плите 4. Вращение электродвигателя против часовой стрелки (если смотреть на торец вала со стороны маховика).

Регулировка натяжения ремней осуществляется при помощи винта 2 и гайки I.

Устройство «Муфта-тормоз» однокривошипного пресса КД2124

Муфта тормоз однокривошипного пресса КД2124

Устройство «Муфта-тормоз» состоит из нормализованного узла «муфта-тормоз УВ3138», воздухоподводящей головки 19 и маховика 12, опорами которого являются радиальные шарикоподшипники 17, насаженные на втулку 18, которая в свою очередь устанавливается на вал эксцентриковый 22.

Собственно сама муфта-тормоз, жестко сблокированная многодисковая фрикционная с пневматическим включением, состоит из следующих частей:

- ведущей — ведущих дисков 14 муфты с фрикционными накладками 15;

- ведомой — ступицы с неподвижно присоединенным поршнем 2, цилиндра 3, перемещающегося вдоль оси, опорных дисков 8, установленных на резьбе ступицы 21 и поршня 2, нажимного диска 7 тормоза, установленного жестко на цилиндре, промежуточного диска 16 муфты;

- тормозной — тормозного диска 10 с фрикционными накладками.

Устройство «Муфта-тормоз» работает следующим образом: сжатый воздух через воздухоподводящую головку 19, вал эксцентриковый 22 поступает в пневмокамеру 1 и перемещает цилиндр 3 вдоль оси вала эксцентрикового в сторону муфты и зажимает ведущие диски 14 муфты, связанные с постоянно вращающимся маховиком 12 через пальцы 13, обеспечивая передачу крутящего момента через ступицу 21 на вал эксцентриковый 22.

В момент торможения вала эксцентрикового 22 сжатый воздух из пневмокамеры выпускается в атмосферу через воздухоподводящую головку 19, соединительный рукав и клапан трехходовой сдвоенный сблокированный.

При этом цилиндр 3 под воздействием пружин 20 возвращается в сторону тормоза и зажимает тормозной диск 10, сидящий на пальцах 11, связанных со станиной 9. при этом происходит торможение подвижных частей пресса.

Вал эксцентриковый однокривошипного пресса КД2124

Вал эксцентриковый однокривошипного пресса КД2124

Вал эксцентриковый состоит из собственно эксцентрикового вала 5 (рис. 11), эксцентриковой втулки 6, буксы 8 и переходной втулки 9, предназначенной для установки средств механизации на прессе.

Регулировка величины хода ползуна осуществляется вращением эксцентриковой втулки 6, которая входит в зацепление с валом 5 через зубчатое эвольвентное зацепление и выводится из зацепления вращением гайки 7.

При этом, во избежание смещения шатуна, необходимо между шатуном и буксой станины вложить деревянную проставку.

После установки необходимой величины хода ползуна эксцентриковая втулка 6 вводится в зацепление с эксцентриковым валом 5 и стопорится винтами 10, а деревянная проставка удаляется.

Остановка ползуна в верхней мертвой точке после регулировки величины хода ползуна осуществляется вращением дисков 3. Диски I и 2 предназначены для контроля тормозного пути и для отсчета ходов. Диски заштифтованы между собой и могут проворачиваться вместе после ослабления затяжки болтов 4.

Ползун однокривошипного пресса КД2124

Ползун однокривошипного пресса КД2124

Ползун является рабочим органом, к которому крепится верхняя часть штампа.

Ползун 3 (рис. 12) пресса имеет коробчатую форму с призматическими двухсторонними направляющими.

Ползун крепится к валу эксцентриковому посредством регулировочного винта 10 и разъемного шатуна 11, в корпусе и крышке которого установлены бронзовые вкладыши подшипника скольжения, охватывающие эксцентриковую втулку. В шатун снизу ввернут регулировочный винт 10, шаровая головка которого заключена между нижней опорой 5 и верхним плавающим вкладышем 6.

Шаровая головка, опора и плавающий вкладыш помещены в стакан 4. После регулировки зазора в шаровом соединении гайка 8, ввернутая в стакан, стопорится шпонкой 19. Опорой стакана 4 является срезная предохранительная шайба 22, рассчитанная на разрушение при перегрузке пресса. Предохранительная шайба установлена на клиновой механизм 2 выведения пресса из распора. При срезании предохранительной шайбы необходимо приподнять шатун с регулировочным винтом и стаканом, вращая за маховик пресса в режиме «Ручной проворот», заменить предохранительную шайбу, опустить шатун с регулировочным винтом 10 и стаканом 4 в первоначальное положение, затянуть гайку 9 и застопорить винтом 20.

Регулировка величины штампового пространства производится вращением регулировочного винта за его шестигранник с помощью гаечного ключа. Перед этим необходимо отрегулировать давление в пневмосети регулятором давления в пределах 1,5…2 кгс/см2 для обеспечения легкости проворачивания регулировочного винта.

Установленная величина штампового пространства фиксируется стопорными втулками 15 и 16, которые оттягиваются винтом 17.

Нижний предел регулировки штампового пространства ограничивается фиксатором 14.

Величина регулировки определяется по линейке 12.

В нижней части ползуна расположены отверстия для крепления верхней плиты штампа и отверстие под хвостовик верхней плиты штампа.

Крепление хвостовика осуществляется прижимом 23 посредством двух шпилек с гайками.

Стопорный винт 31 служит для отталкивания прижима при снятии штампа. В пазу ползуна расположено коромысло I выталкивателя. Упорами для коромысла служат регулируемые по высоте упоры 7, закрепленные на станине.

Стопорные втулки 15 и 16 от проворачивания удерживаются винтами 18.

Пневматическая схема однокривошипного пресса КД2124

Особенности открытых и закрытых штампов

Штамповка закрытым способом

Штамповочное оборудование может быть оснащено открытыми или закрытыми штампами. В открытом штампе избыточный металл вытекает в заусенец или облой, который выполняет определённую функцию. Основными недостатками этой технологии являются: потеря сплава на облой, снижения качества изделия из-за перерезанных волокон при удалении заусенцев.

Закрытые штампы используются для изготовления изделий простой формы. Эта безоблойная технология отличается экономией металла, отсутствием затрат на обрезку заусенцев, высоким качеством продукции из-за всестороннего сжатия. Волокна металла не подвергаются перерезанию. Метод обработки в закрытом штампе применяется для малопластичных сплавов. Основными недостатками считаются: необходимость точной дозировки сплава, сложная конструкция штампа.

В современном производстве штамповка является преимущественно подготовительной операцией, которая позволяет изготавливать детали как для электроники, так и для воздушных или водных судов. Полученная продукция в дальнейшем подвергается сварке, резке, клёпке и другим методам обработки в зависимости от технологического процесса.

Скачать файлы

Если хотите узнать, как составляются релейные схемы по науке – скачайте интересную книжку:

• Логические приемы составления и анализа релейно-контактных и бесконтактных схем / Методические указания (пособие) к практическим занятиям по курсу «Системы автоматизированного управления» Направление 220300 — Автоматизированные технологии и производства, pdf, 304.8 kB, скачан: 965 раз./

Файл Splan, в котором я делал схемы к этой статье:

• Пресс КД / Схемы в формате SPlan., zip, 16.7 kB, скачан: 1235 раз./

Обзор прессов IPONMAC и их характеристик

| Серия модели | KD 23D | HL41 | ПГ41 |

| Номинальное усилие, т | 10-80 | 40-315 | 40-315 |

| Высота открытия/просвет, мм | 130-280 | 800-1600 | 800-1600 |

| Размер стола/нижней плиты, мм | до 520*860 | до 1400*1200 | до 1400*1200 |

| Мощность привода, кВт | 1,1-7,5 | 5,5-30 | 5,5-30 |

| Масса, кг | 600-5280 | 3000-36000 | 3-36000 |

Значения основного параметра в обозначениях прессов:

Таблица 1. Обозначение основного параметра пресса

| Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН | Обозначение пресса | Усилие пресса, кН |

| 14 | 25 кН | 20 | 100 кН | 30 | 1000 кН | 40 | 10000 кН |

| 15 | 31,5 кН | 21 | 125 кН | 31 | 1250 кН | 41 | 12500 кН |

| 16 | 40 кН | 22 | 160 кН | 32 | 1600 кН | 42 | 16000 кН |

| 18 | 63 кН | 23 | 200 кН | 33 | 2000 кН | 43 | 20000 кН |

| 24 | 250 кН | 34 | 2500 кН | 44 | 25000 кН | ||

| 25 | 315 кН | 35 | 3150 кН | 45 | 31500 кН | ||

| 26 | 400 кН | 36 | 4000 кН | 46 | 40000 кН | ||

| 28 | 630 кН | 38 | 6300 кН | 48 | 63000 кН |

Пример обозначения механических прессов:

- КД2122 — 160 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- КД2124 — 250 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- КД2126 — 400 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- КД2128 — 630 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

- К2130 — 1000 кН, пресс однокривошипный открытый (С — типа), простого действия, двухстоечный с неподвижным столом

Пример обозначения гидравлических прессов:

- П6320Б — 100 кН, пресс одностоечный правильно запрессовочный

- П6328Б — 630 кН, пресс одностоечный правильно запрессовочный

- П6330 — 1000 кН, пресс одностоечный правильно запрессовочный

- П6334 — 2500 кН, пресс одностоечный правильно запрессовочный

рис. 3. Открытые однокривошипные прессы простого действия усилием до 630 кН

- а — ненаклоняемые одностоечные с передвижным столом и рогом вида КД14

- б — то же с установленным рогом;

- в — ненаклоняемые двухстоечные с неподвижным столом вида КД21

- г — наклоняемые двухстоечные прессы с неподвижным столом вида КД23

Конструктивные особенности

Все агрегаты для обработки металлических заготовок имеют примерно одинаковое строение. Можно выделить три основных узла. К ним относятся:

- двигатель оборудования;

- передача крутящего момента;

- исполнительный механизм.

Первые узлы формируют приводную систему, от которой зависит функционирование исполнительного механизма. Каждый орган отвечает за определённый результат. Поэтому следует разобраться в том, какие бывают разновидности машин.

Нулевая защита

Про нулевую защиту я уже писал в статье про аварийные цепи в промышленном оборудовании. Основной смысл таков, что станок не должен начать вращаться при включении питания. Нужно сначала привести все механизмы в исходное состояние, нажать на кнопку готовности, и только потом можно запускать двигатели.

Например, такой принцип заложен в нулевой защите токарных станков – при подаче питания двигатель невозможно будет включить, пока коробка передач не будет приведена в нейтральное положение.

Предлагаю схему, которая при подаче питания проверяет, что педаль в ненажатом состоянии, о чем будет говорить включенное реле КА3:

Схема с нулевой защитой

При кратковременном нажатии педали SB реле КА3 продолжает оставаться включенным на самоподхвате, и на самоподхват становится КА1. Через контакты реле КА1 и КА3 включается ЭМ. При деактивации датчика (конец цикла) оба реле сбрасываются. За счет инерции датчик опять становится активным, и КА3 включается. Схема вновь готова к работе.

Такая схема исключает самопроизвольное включение пресса при проблемах с педалью – застревание, нажатие произвольным предметом.

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Пресс штамповочный гидравлический 4-х колонный

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

Расположение составных частей однокривошипного пресса КД2124

Расположение составных частей пресса КД2124

Перечень составных частей однокривошипного пресса КД2124

- Механизм наклона — КД2324-12-001

- Ограждение привода — КД2324-71И-001

- Устройство «Муфта-тормоз» — КД2324-26Е-001

- Станина — КД2324-11И-001, КД2124-11И-001

- Привод — КД2324-21И-001

- Воздухопровод — КД2324-41И-001

- Ограждение рабочей зоны — КД2324-73И-001

- Электрооборудование — КД2324-91Е-001

- Уравновешиватель ползуна — КД2324-34-001

- Вал эксцентриковый — КД2324-23Е-001

- Ограждение — КД2324-72-001

- Ползун — КД2324-31И-001

- Маслопровод — КД2324-82-001

Разновидности технологических операций

Технологические операции с металлическим листом бывают разделительные и формоизменяющие.

Разделительные штамповочные операции выполняются на оборудовании, которое оснащено специальным инструментом. В результате от заготовки отделяется определённая часть по прямой линии или заданному контуру. Отделение части листа происходит в следующих процессах:

- Отрезка. Для выполнения этого действия оборудование оснащено дисковыми, вибрационными устройствами или гильотинными ножницами.

- Обрезка. Эта операция отделяет крайние части полученного изделия.

- Пробивка. В металлическом листе с помощью штампа создаются отверстия различной конфигурации.

- Вырубка. Из заготовки получают фигурную деталь с замкнутым контуром.

Формоизменяющие операции предназначены для создания изделия с иными параметрами и размерами без механического разрушения. Различают следующие виды этих операций:

- Отбортовка. Контур заготовки или внутренние отверстия подвергаются воздействию штампа для формирования бортов определённых размеров.

- Вытяжка. Эта операция является разновидностью объёмной штамповки, при которой из плоского материала получают пространственный элемент.

- Обжим. Для сужения торцов полой заготовки применяется штамп с матрицей конического типа, имеющей сужающую рабочую область.

- Гибка. В результате операции изменяется кривизна поверхности путём гибки металла и деформирования заготовки.

- Формовка – это изменение формы отдельных участков за счёт уменьшения толщины детали без нарушения внешнего контура изделия.

- Пуклёвка. Соединение штампом двух пластинок без использования дополнительных элементов.

Релейная логика

Как я уже говорил, любой схеме на реле соответствует схема на логических элементах. И, ИЛИ, НЕ, Линия задержки, Триггер (ячейка памяти) – всё это реализуется на реле.

Вот интересное видео, где об этом подробно рассказано:

Рекомендую сайт pro-rza.ru для тех, кто занимается схемами на реле (а также алгоритмами программ) профессионально, а не только на основе интуиции). Также можно найти много интересного по теме, если ввести в Яндексе запрос “схемы на релейной логике”.

Радиально-ковочное оборудование для горячей обработки металла

Радиально-ковочный станок используется для того, чтобы с высокой производительностью изготавливать валы различного диаметра. На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

Ограниченность использования такого станка для штамповки металла объясняется не только его высокой стоимостью, но еще и тем, что настройка его рабочих режимов представляет собой достаточно сложный процесс, поэтому выполнять ее целесообразно лишь в том случае, если планируется выпускать изделия определенного диаметра большими партиями.

Радиально-ковочная машина (РКМ) обеспечивает высокую точность штамповки, выдавая детали с минимальными припусками

Последовательность действий, в процессе которых выполняется радиальная ковка, выглядит следующим образом.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

Схемы действия ковочных машин радиального и ротационного типа

Для того чтобы привести в движение рабочий механизм оборудования для радиальной ковки, используют кинематическую схему, элементами которой являются:

- приводной электродвигатель;

- клиноременная передача;

- четыре установленных вертикально вала с эксцентриковыми буксами;

- шатун с закрепленными на нем бойком и ползуном.

Основные элементы автоматики станка – это копирные барабаны, которые отвечают как за синхронное сближение бойков, так и за последующее движение заготовки. Вращение захвату, в котором удерживается обрабатываемая деталь, сообщается электродвигателем через элементы червячной передачи. Торможение данного механизма, которое осуществляется в момент ковки, обеспечивает пружинная муфта.

Одной из разновидностей ковочного оборудования является горизонтально-ковочный станок, в котором обрабатываемая деталь также располагается параллельно земле. Устройства данного типа используются преимущественно для формирования торцевых утолщений на заготовках стержневого типа. Деталь при обработке располагается в разъемной матрице, каналы которой ориентированы в горизонтальной плоскости.

Процесс обработки, выполняемой на таком станке, происходит в следующей последовательности.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

Данные для построения схемы

Схема представляла собой такое безобразие:

Схема электрическая пресса КД

Исходные данные следующие.

Педаль, кнопки включения/выключения двигателя, тумблер включения/выключения ручного режима (режима наладки), две кнопки ручного проруба (как в прессе гидравлическом и пневматическом), индуктивный датчик положения кривошипа. Это входные элементы схемы.

Выходные данные – электродвигатель асинхронный трехфазный 1,5 кВт, клапан электропневматический на +24 В, и немного индикации.

Поскольку трансформатор уже был, то по любому цепи управления будут питаться через него. Вариант с гальванической развязкой всегда более предпочтительнее, поскольку схема будет под низким потенциалом, и безопасна при прикосновении к токоведущим частям.

Конечно, конфетку из

Потроха внутри электрошкафа

сделать не получится, поскольку вариант бюджетный, но работать надежно моя схема будет, гарантирую. На момент написания статьи пресс крутится больше полутора лет, без рекламаций.

Ковочный молот с пневмоприводом

Пневматический пресс – это эффективное, но в то же время доступное по стоимости ковочное оборудование, отличающееся, кроме того, компактными габаритами. Работает такой станок за счет энергии сжатого воздуха, за подачу которого к механизмам отвечает встроенный компрессор. Работу компрессора, поршни которого, двигаясь в его главном цилиндре, как раз и создают поток воздуха с требуемым давлением, обеспечивает приводной электродвигатель.

Поскольку работу ударного механизма пневматического ковочного станка обеспечивает кривошип, то его конструкция напоминает устройство кривошипного пресса. Перед запуском такого оборудования компрессорный и рабочий поршни в главном цилиндре находятся в крайнем верхнем и крайнем нижнем положениях. Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Молот кузнечный пневматический МА-4129 предназначен для горячей штамповки в открытых штампах

По похожему с пневматическим прессом принципу работает паровоздушный молот, в котором энергию удара обеспечивает горячий пар, подающийся непосредственно из котла или через специальный компрессор. Масса ударов, которой позволяет добиться такое оборудование, может доходить до 8 тонн, а скорость их нанесения составляет 50 м/сек. Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Механические молоты могут использоваться для:

- свободной ковки или ковочных операций, при выполнении которых для формирования готового изделия используется прессформа;

- штамповочных операций с деталями из листового металла – резки по ровной или кривой линии, вырубки по различному контуру, пробивки отверстий (дыропробивной пресс) и др.;

- выколотки – изготовления изделий с использованием специального шаблона.

Расположение органов управления однокривошипным прессом КД2124

Расположение органов управления прессом КД2124

Перечень органов управления однокривошипным прессом КД2124

- Педаль

- Кнопка «Ход ползуна» (двурукое включение)

- Кнопка «Стоп автоработы»

- Кнопка «Общий стоп»

- Выключатель местного освещения

- Световая сигнализация

- Кнопка «Смазочный насос»

- Световая сигнализация

- Счетчик числа ходов

- Переключатель режимов работы

- Вводные выключатель

- Замок цепи управления

- Кнопка «Пуск станка»