Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин -1 , ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Электрооборудование станка рейсмусового одностороннего СР-6-9

Расположение электрооборудования на рейсмусовом станке СР 6-9 Рис. 16

Электрооборудование станка. Общие сведения

Электрооборудование одностороннего рейсмусового станка СР6-9 (рис. 16) содержит:

- Ml — электродвигатель привода ножевого вала;

- М2 — электродвигатель привода подачи и перемещения стола;

- Эм1 — тормозной электромагнит привода ножевого вала;

- Эм2, Эм3 — электромагнитные муфты перемещения стола;

- Эм4 — тормозная электромагнитная муфта перемещения стола;

- Аппаратура управления, сигнализация — расположенная в пульте управления и нише электрошкафа

На станке применяются следующие величины напряжений:

- силовая цепь 50 Гц, 380 В;

- цепь управления 50 Гц, 110 В;

- цепь сигнализации 50 Гц, 24 В.

- цепь питания электромагнитных муфт = 24 В.

Схема электрическая принципиальная рейсмусового станка СР 6-9 Рис. 17

Описание работы электросхемы

Перечень элементов к электросхеме (см. табл. 6). Перед включением станка необходимо открыть дверь электрошкафа и проверить состояние выключателя В2 и предохранителей Пр1…Пр3, после чего закрыть дверь электрошкафа.

Напряжение на силовые цепи и цепи управления подается включением вводного выключателя В1. При этом на пульте управления должна загореться сигнальная лампа Л1 молочного цвета. Включение привода ножевого вала осуществляется кнопкой Кн5. При этом включается магнитный пускатель Р1, замыкая свои контакты в цепи питания электродвигателя ножевого вала. Отключается привод ножевого вала кнопкой Кн4 или Кн1.

Привод ножевого вала невозможно включить при открытой эксгаустерной воронке или открытой боковой крышке (правой и левой). Блокировка осуществляется микровыключателями В4, В5, В6.

Привод подачи включается кнопкой Кн6 при включенном приводе ножевого вала. При этом включается магнитный пускатель Р2, замыкая свои контакты в цепи питания электродвигателя М2. Привод подачи нельзя включить, если не включен привод ножевого вала, благодаря наличию замыкающих контактов пускателя Р1 в цепи питания катушки пускателя Р2.

Перемещение стола производится включением кнопки Кн2 или Кн3 в толчковом режиме при отключенном приводе ножевого вала. При включенном приводе ножевого вала привод перемещения стола не включится, так как в его цепи имеется размыкающий контакт магнитного пускателя Р1.

Кнопкой Кн2 включается реле Р3, которое замыкает свой контакт в цепи питания электромагнитной муфты Эм2 и включает перемещение стола вверх.

Кнопкой Кн3 включается реле Р4, которое замыкает свой контакт в цепи питания электромагнитной муфты Эм3 и включает привод перемещения стола вниз.

Для фиксации стола в заданном положении «применяется тормозная муфта Эм4.

Переключатель В3 служит для включения лампы местного освещения Л2.

Кнопка Кн4, расположенная на пульте управления, и кнопка Кн1, расположенная на станине станка, служат для аварийного отключения станка.

Защита электрооборудования от токов короткого замыкания и перегрузок осуществляется вводным выключателем В1, выключателем В2 и предохранителями Пр1…ПрЗ.

Нулевая защита осуществляется магнитными пускателями.

Подготовка электрооборудования станка к первоначальному пуску и первоначальный пуск.

При первоначальном пуске станка необходимо прежде всего проверить надежность заземления и качество монтажа электрооборудования внешним осмотром. После осмотра в электрошкафе на блоках зажимов отключить провода питания двигателей Ml и М2. Включить вводный выключатель B1. При помощи кнопок, находящихся на пульте управления, проверить четкость срабатывания пускателей. После чего восстановить схему в исходное положение и проверить правильность направления вращения электродвигателей.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Высокотехнологичный метод изготовления рейсмусового станка

Автор этого самодельного рейсмусового станка решил не экономить на технологическом оснащении создаваемого оборудования и максимально электрифицировать все процессы.

Здесь 3 самостоятельных электропривода, которые:

- приводят в действие режущий барабан,

- являются протяжно-прижимными валиками,

- регулируют положение рабочего стола.

Крутящий момент на барабан передается при помощи клиноременной передачи, а в двух оставшихся вариантах – цепной. Причем, равномерность прижима валиков регулируется взаимосвязанными подпружиненными промежуточными звездочками, хотя на наш взгляд, такая система не позволит все-таки избежать некоторого временного прослабления цепи в момент схода заготовки с подающего валика.

Натяжка цепи привода регулировки высоты рабочего стола осуществляется двумя жестко закрепляемыми звездочками.

Подобный подход, очевидно, может быть оправдан наличием у вас гибкого минипроизводства с большим числом операций перенастройки оборудования. Хотя и здесь некоторые схемы можно было бы упростить. К примеру – вот так:

Такой станок не получится дешевым, а обилие достаточно сложных узлов будет требовать постоянного технического обслуживания. Но, видимо, это именно тот случай, когда на первом плане оказалось именно стремление к самореализации, ведь за аналогичные деньги вполне можно было бы найти б/у рейсмусовый станок и, слегка подремонтировав его, обеспечить решение тех же задач.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

Читать также: Как определить период колебаний пружинного маятника

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Советы по выгодному использованию

Лучше всего не экономить деньги и не продешевить на сомнительных китайских аналогах агрегатов такого типа, ибо экономия на 30-40% потом сильно аукнется. Основные причины:

- Большинство китайских станков сегодня одноразовые.

- Недостаточное количество комплектующих агрегатов для китайских моделей станков.

- Сложности в поиске специалиста в России, который бы смог отремонтировать китайский станок.

Преимущества механизмов российского производства:

- запчасти для станков имеются всегда в любом количестве;

- ремень привода можно приобрести за 200 рублей;

- замена ремня осуществляется не чаще одного раза в год.

Лучшие производители станков деревообрабатывающих рейсмусов в наши дни:

- Энкор.

- Кратон.

- Макита.

- Интерскол.

- Джет.

Republished by Blog Post Promoter

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

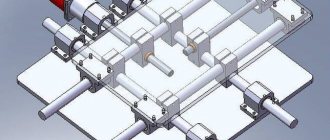

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Мастера, которые часто работают с теми или иными деревянными заготовками, сталкиваются с необходимость осуществлять строгание большого количества досок для придания им привлекательного внешнего вида. При этом также необходимо выравнивать их толщину, делать их поверхность гладкой, благодаря чему материал можно будет использовать для производства мебели, отделки помещений или во многих других подобных целях. Лучше всего для выполнения таких работ подходит рейсмусовый станок по дереву.

Сейчас стоимость такого типа оборудования достаточно высокая, даже в том случае, если это небольшой станок для использования в домашней мастерской. В результате этого сделать такую покупку может далеко не каждый. В таком случае правильным решением будет сделать рейсмусовый станок своими руками по готовым чертежам. В итоге, на обычном рабочем столе можно будет самому быстро и качественно строгать разнообразные деревянные заготовки.

Очумелые ручки

Давайте выясним, как и из чего делаются рейсмусовые станки по дереву своими руками.

Схема сборки

На фото – самодельный станок с электрической протяжкой в процессе сборки.

Приведенная на фотографии выше конструкция своей функциональностью приближается к рейсмусу фабричного производства. Однако на практике своими руками изготавливаются куда более простые конструкции.

Причина довольно очевидна: самодельные рейсмусные станки по дереву имеют лишь одно очевидное преимущество перед фабричными – дешевизну; соответственно, для минимизации расходов их предельно упрощают.

Для создания сколь-нибудь сложной конструкции придется закупать довольно много дорогостоящего стального проката, износостойких подшипников, шкивов, зубчаток, да и мощный электромотор будет стоить недешево.

Вот несколько, увы, поверхностная инструкция по созданию простейшего станка с ручной протяжкой.

| Элемент | Описание |

| Станина | Две независимые рамы сварены из уголка размером 40 – 50 мм. Они соединяются резьбовыми шпильками, выточенными из 32-миллиметрового шестигранника. |

| Протяжка | Она представляет собой модификацию выжимных резиновых валиков от старой стиральной машины. Валики расточены под подшипники и посажены на оси толщиной 20 мм. Подача – ручная, осуществляется вращением рукоятки. |

| Стол | Собирается из шлифованной доски, притянутой к станине болтами с потайными головками. Для защиты от гнили и лучшего скольжения заготовки доски пропитаны отработанным маслом. |

| Мотор | 380 вольт, три фазы, мощность 5,5 КВт, вращение на нож передается ремнем. Скорость вращения вала ножей – 5000 об/мин. |

| Кожух | Выполнен из миллиметровой жести на каркасе из уголка размером 20 мм. |

При этом затраты только на комплектующие будут примерно такими:

- Электромотор – 7 – 15 тысяч рублей.

- Уголок – 2 – 3 тысячи.

- Подшипники, шкивы, ремень, оси, шпильки – 3 – 4 тысячи.

- Ножи – 1 – 2 тысячи.

Суммарные расходы (без учета затрат времени, электродов, электроэнергии) составят от 13 до 24 тысяч рублей.

Схема станины станка.

Итоги

Вот параметры вполне реального станка, созданного по приведенному алгоритму:

- Максимальная ширина доски – 320 мм.

- Толщина обрабатываемой детали – от 0 до 200 мм.

- Регулировка толщины – ручная, с измерением штангенциркулем/линейкой.

- Протяжка – ручная, рукояткой вальцов.

- Безопасность – минимальная. Когти, блокирующие обратный ход, конструкцией не предусмотрены. Кожух защищает от разлета стружки, но не от разрушения заготовки: при разлете фрагментов доски или бруса миллиметровая жесть будет смята.

Стол и рама будущего станка

Перед тем, как начинать самому делать рейсмус по дереву, следует определиться с его конструкцией, ознакомиться с готовыми чертежами(в конце статьи). Вся конструкция должна располагаться на рабочем столе так, чтобы вокруг него можно было свободно ходить для подачи материала. Такой инструмент можно использовать и в домашней мастерской, поскольку размеры его совсем небольшие.

Главное – чтобы поверхность стола, где он будет находиться, была максимально ровной для предотвращения возникновения сильных вибраций.

Чтобы сделать такое оборудование для домашнего использования, обычно подходит следующая конструкция. Рабочий стол станка и его рама являются сварными, для этого используется металлический уголок и квадратная труба размеров 50×50 и 40 миллиметров соответственно. В принципе, при сборе стола и основания станка можно использовать материалы не только таких, но и любых других размеров, но следует помнить, что чем массивнее будут используемые элементы, тем более устойчивым будет оборудование, и тем меньшие вибрации будут возникать при его работе.

Читать также: Жидкостные приборы для измерения давления

Чтобы сделать рейсмусовый станок для домашней мастерской, понадобятся:

- сверлильный станок;

- токарный станок;

- сварочный аппарат;

- дрель;

- болгарка.

Виды рейсмусов

Рейсмусовые установочные станки различаются по нескольким характеристикам, первая – это число используемых ножей, установленных на режущем модуле.

Односторонний

Имеет один нож, стоит дешевле, но в основном используется в маленьких домашних мастерских. За один ход он способен произвести обработку изделия с одной стороны.

Двухсторонний

Состоит из двух валов с ножами, параллельными по отношению друг к другу. Он имеет большую производительность, оснащен также автоматической подачей древесины.

Двухсторонний рейсмусовый станок

Профессиональный

Сконструирован с использованием трех и более режущих модулей. Используется для профессиональной обработки, может производить заготовки в большом количестве.

По цене оборудование встречается от 35 до 100 тысяч рублей. Станки, созданные по последним технологическим разработкам, могут стоять еще дороже. Именно поэтому самодельные устройства работы по дереву пользуются популярностью.

Второй критерий различия рейсмусовых машин – сфера применения:

- Бытовой – позволяет достичь необходимой производительности, имеет маленький вес и доступную цену. Станет незаменим при строительстве дома.

- Комбинированный – стоит недорого, имеет небольшую производительность. Назначение – домашнее бытовое.

- Полупрофессиональный – применяется в столярных мастерских.

- Профессиональный – производит большие объемы заготовок, используется на заводах по обработке древесины.

- Промышленный – применяется на лесопилках, пилорамах, деревообрабатывающих предприятиях. Имеет внушительные размеры и мощность.

Ножевой вал

Следующий элемент, наличие которого в рейсмусовом станке является обязательным, – ножевой вал. Это основная часть станка, которая и осуществляет обработку деревянных заготовок. Оптимальным вариантом является покупка готовой конструкции с буксами, поскольку самодельные валы очень сложно сделать хорошо сбалансированными. Подходящим вариантом будет использование трехсот миллиметрового вала, в конструкции которого есть три ножа. Шкивы вала и двигателя лучше всего выбирать ступенчатыми, что же относится к оборотам вала, то оптимальным вариантом будет 4000-7000 оборотов за минуту.

Для работы такого вала подойдет асинхронный двигатель с мощностью 4-5 кВт. Важным преимуществом подобного выбора является тот факт, что сделав станок с таким двигателем, его можно будет запускать от однофазного электрического тока, что значительно сокращает затраты и сложность в использовании оборудования.

Прижимные ролики лучше всего выточить самостоятельно, также неплохим вариантом будет использовать готовые детали от старых стиральных машин советского образца. Раму роликов нужно сделать сварной на подпружиненных болтах.

Оригинальная идея

Суть оригинальной идеи заключается в том, что описываемый станок будет делаться на базе сверлильного станка. Кроме того, на базе этого же сверлильного станка можно построить еще другие приспособления: токарный и шлифовальный станки. Их описание представлено в следующих статьях:

- Токарный станок по дереву своими руками. Описание, чертеж, видео.

- Самодельный шлифовальный станок из дрели. Описание, чертежи, видео.

В этих статьях, как и настоящей, подробно раскрыта вся последовательность их создания и технологические операции, размещены фото и видео материалы. Тот факт, что можно сделать некоторую универсальную основу и по мере необходимости придавать ей нужный функционал, заменяя лишь некоторые элементы, при этом получая набор станков: токарный, сверлильный, рейсмусовый и шлифовальный станки, делает данную идею весьма ценной.

| Сверлильный | Токарный | Шлифовальный |

Такое решение удобно, универсально и унифицировано.

Регулировочные болты и подача заготовок

Согласно используемому чертежу, стол для установки рейсмусового станка необходимо устанавливать на регулировочные болты, что даст возможность при необходимости отрегулировать его. Чтобы максимально точно отрегулировать плоскость стола, а также предотвращать необходимость регулировки каждого болта по отдельности, к ним можно приварить велосипедные звездочки, соединив их цепью. Пружины можно взять от клапанов с двигателя любого грузовика.

В используемом чертеже ручная подача заготовок. Но всегда есть возможность усовершенствовать конструкцию, оснастив стол для станка системой автоматической подачи заготовок. В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

Кроме того, нелишним будет использование специальных вальцов, которые будут прижимать заготовку к рабочей поверхности в процессе ее обработки. Качественно сделать это вручную очень сложно, в то время, как вальцы справляются с такой задачей «на отлично».

На этом сборка рейсмусового станка закончена. Чтобы предотвратить образование коррозии и грибков, рекомендуется покрасить все металлические части такого самодельного оборудования. Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Подготовка станка к работе

Независимо от того, какой рейсмус используется – самодельный или заводской, перед проведением любых работ его необходимо настроить для работы. От этого напрямую будет зависеть не только качество выполняемых работ, но еще и безопасность работника, который использует такое оборудование при обработке деревянных заготовок.

Кроме того, при подготовке к работе необходимо помнить, что в случае значительного заполнения стола при необходимости одновременной подачи нескольких деталей по всей ширине стола, в процессе строгания щита большой ширины или тому подобных работ давление в подающих вальцах необходимо отрегулировать так, чтобы оно было повышенным, поскольку в подобных случаях работы сопротивление резанию значительно увеличивается. Если же осуществляется обработка деталей небольшой ширины или стол заполнен не полностью, чтобы не допустить смятия древесины при ее обработке давление в вальцах следует уменьшить до нужного уровня.

Дополнительные рекомендации по сборке

Металл для плиты режут болгаркой или электролобзиком. Чтобы вырезать паз, удобно воспользоваться электрическим лобзиком, предварительно просверлив отверстие под его пилку в плите, либо электродрелью с соответствующей насадкой. Края прорези обрабатывают с помощью напильника, чтобы не пораниться о них впоследствии.

Закрепить металлическую опорную плиту можно винтами с плоскими шляпками (чтобы они не мешали работе) либо приварив ее. Первый вариант предпочтительнее, потому что при необходимости электрический рубанок легко разобрать.

Перед установкой барабана рекомендуется проверить качество заточки его ножей. Если оно плохое, то лезвия лучше сразу заточить, используя, например, обычный точильный камень. Необходимо постоянно следить, чтобы режущие насадки были хорошо, без перекосов закреплены.

Основой для самостоятельного изготовления ножей служат стальные пластины или ножовочные полотна по металлу, заточенные под углом 30 градусов.

Последовательность изготовления электрического рубанка из болгарки с размещением рабочего барабана в вертикальном положении продемонстрирована в видеороликах ниже. Также там показаны возможные ошибки при сборке самоделки.

https://youtube.com/watch?v=SY6xchF8VzU

Еще один вариант создания самодельного электрорубанка из старой, нерабочей модели, поэтапно показан в видео далее.

С помощью сделанного электроинструмента можно обрабатывать доски, брусья и прочие заготовки. Собранный своими руками электрорубанок нужно использовать, обязательно соблюдая требования безопасности. Детали следует правильно подавать, чтобы пальцами не попасть в барабан.

Существует много вариантов самодельных электрических рубанков. Они имеют различную степень сложности исполнения, а также разные функциональные возможности. В этом отношении ограничения в основном связаны с техническим мышлением изобретателей и имеющимися «под рукой» деталями и материалами. При необходимости сделанное оборудование можно оснастить также средствами автоматизации.

Безопасная работа на станке

Перед каждым началом работы на станке необходимо тщательно проверять правильность положения ножей, а также уровень их заточки. Ножевой вал всегда должен быть огражден. На самодельном рейсмусовом станке нельзя обрабатывать детали, длина которых меньше, чем расстояние между валами.

Для предотвращения возможности получить ту или иную травму категорически запрещено ремонтировать, настраивать или чистить станок, а также чистить рабочий стол со станком при его работе.

Подавать заготовки дерева на рабочий стол и в сам станок необходимо торец в торец, при этом необходимо использовать всю ширину стола.

Выполнив универсальный в использовании рейсмус своими руками, можно будет существенно упростить обработку пиломатериалов, сэкономив на покупке профессионального инструмента. Рейсмусы используются для строгания пиломатериалов и придания поверхностям идеальной ровной формы. Самодельные станки отличаются универсальностью в использовании, позволяя гарантировать качественную обработку пиломатериалов и придание им необходимой формы.

Описание инструмента

Рейсмусы — это станки для обработки древесины, которые позволяют осуществлять строгание выравнивание поверхности пиломатериалов с выполнением досок заданной толщины. Такая обработка древесины выполняется при использовании пиломатериалов в строительстве и изготовлении из них различных конструкций. Строгальное оборудование востребовано на рынке и пользуется популярностью у обычных домовладельцев, которые самостоятельно занимаются строительством на даче и в собственном доме.

Самостоятельно изготовленные рейсмусы отличаются простотой конструкции, что позволяет выполнить их, используя в качестве основы электрорубанок, болгарки и другой аналогичный электроинструмент. Необходимо лишь позаботиться о наличии соответствующей схемы, придерживаться которой следует при выполнении самодельного оборудования.

Части конструкции станка

Самодельный фуганок представлен сочетанием различных узлов, которые соединены вместе. Провести изготовление фуганка нужно с учетом нижеприведенной информации:

- Основание. Оно представлено нижней частью, на которой проводится базирование различных узлов.

- Боковая стенка. Она выступает в качестве несущего элемента, к которому крепятся для базирования различные узлы.

- Стол задний или неподвижный. Этот элемент крепится к боковой стенки, образует плоскость движения заготовки.

- Стол передний. Часто этот элемент может менять высоту расположения. Для этого создается специальный механизм.

- Боковой упор. Он крепиться на заднем столе, основное предназначение заключается в направлении движения заготовки.

- Распорные уголки. Они применяются для укрепления конструкции и повышения ее устойчивости.

- Электрорубанок. Электрорубанок применяется в качестве основы при изготовлении конструкции.

Подобный механизм характеризуется довольно простой конструкцией. Для соединения отдельных узлов проводится применение различных крепежных деталей.

Преимущества самодельных станков

Фуговальный станок своими руками отличается универсальностью использования. Функциональных возможностей такого оборудования будет достаточно для качественной обработки древесины. На самодельных станках можно не только строгать пиломатериалы, но и выполнять финишную обработку досок, придавая им необходимую толщину и идеально ровную поверхность.

К преимуществам изготовленных своими руками рейсмусов можно отнести следующее:

- Простота устройства рейсмусового станка по дереву.

- Функциональность и универсальность использования.

- Доступная стоимость используемых компонентов.

- Возможность последующей модернизаций.

- Надежность и ремонтопригодность техники.

Для изготовления самодельного рейсмуса своими руками можно использовать электрорубанок, на основе которого выполняется станок, позволяющий осуществлять качественную обработку древесины, в том числе строгание, обработку кромок и снятие фаски. Необходимо лишь подобрать качественный проект изготовления самодельного рейсмуса, что и станет залогом выполнения надежного и универсального в использовании оборудования.

Читать также: Самодельные мотосани для зимней рыбалки

Во сколько вам обойдётся станок в домашних условиях?

Мой давний знакомый на днях сообщил радостную новость. Он приобрел, наконец-таки тот самый рейсмусовый станок по дереву, о котором так давно мечтал. Да, это реально круто! Но ведь он мог потратить деньги на какое-либо дополнительное оборудование, успей он прочесть мои советы.

Ну, может, получилось бы не один в один. Но, тем не менее, с функциями, которые выполняет его дорогостоящий станок, самодельный рейсмус из строгального станка справится на ура!

Как сделать своими руками то, что обычно покупают за огромные деньги? И во сколько это обойдётся? Цена вопроса минимальна.

Всё, что есть под рукой, можно применить. Зависит от выбранной вами модели. Для более сложных станков с использованием шлифовки, например, список необходимых деталей увеличивается.

А делать его можно из «отходов». Столешницу для своего рейсмуса я вырезал из старой мойки. А ведь её участь была уже решена. Её отправляли на помойку! Я подарил ей новую жизнь!

Далее по такой же схеме собираем весь станок. Что плохо лежит – всё пускаем в дело. В общем, берем строгальный станок, и обеспечиваем его приборами для точного строгания.

Итак, если вы знаете, в чём главное отличие электрофуганка от рейсмусового станка, то явно понимаете, что без такого помощника в строительстве любого объекта или при изготовлении предметов мебели обходиться довольно сложно.

Из строгального станка не выйдут откалиброванные доски. Он просто строгает! А рейсмус выдаст вам доски идеально ровные одинаковой толщины, точно под копирку.

Мы, наконец, подошли к основному вопросу.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

- Электрорубанок.

- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Необходимо использовать качественную древесину, которую дополнительно рекомендуется обработать пропитками от гниения.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

- В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса. Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

- Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

В последующем можно модернизировать выполненную базовую конструкцию станка, добавив дополнительные инструменты, что расширяет функциональные возможности оборудования.

Рейсмус из электрического рубанка

Рейсмусовый станок – это деревообрабатывающее оборудование, с помощью которого обстругивают ровные плоскости пиломатериала до достижения нужной толщины заготовок. При этом обрабатывают только заранее подготовленные (отфугованные) доски либо брусья.

Подготовка материалов и рабочих инструментов

Различных вариантов создания конструкций, позволяющих переделать электрорубанок в рейсмусовое оборудование достаточно много. Чтобы сделать в домашних условиях сравнительно простой самодельный станок потребуются следующие инструменты и материалы:

- шуруповерт с набором бит;

- угольник или уголок столяра;

- рулетка или простая линейка;

- отвертки с разными наконечниками;

- гаечные ключи;

- электрический рубанок;

- электролобзик либо пила ручная по дереву;

- фанера с толщиной листа от 1,5 см;

- длинные винты с крупной резьбой (4 штуки);

- велосипедная цепь и четыре приводные звездочки для нее;

- деревянные бруски (2,5 на 2,5 см) и планки (1,5×1,5 см);

- гайки, имеющие резьбу М14;

- шайбы подходящих размеров;

- шурупы 25 на 100 мм.

Алгоритм изготовления

Упростить процесс создания рейсмусового инструмента из электрорубанка помогут чертежи и схемы, но легче его сделать по фотографиям. Изготавливают оборудование в такой последовательности.

Читать также: Токарный станок 1м63 дип 300 технические характеристики

- Вырезают из листа фанеры прямоугольный фрагмент, имеющий длину 50 см, а ширину – 40 см.

- На нем собирают подставки для электрического рубанка, закрепленного на рабочей платформе, из кусков фанеры, которые закрепляют друг с другом саморезами либо шурупами.

- Создают рабочую платформу для установки на нее электрорубанка. Для этого электролобзиком вырезают в приготовленном прямоугольном куске фанеры проем по форме используемого электроинструмента (как показано на фотографии ниже).

- Используя специальные зажимы, которые часто идут в комплекте с электрическим рубанком, а также шурупы, фиксируют этот инструмент к рабочей платформе.

- На основе с помощью винтов монтируют приводной механизм, который и будет обеспечивать ее подъемы и опускания. По углам платформы устанавливают резьбовые винты со звездочками.

- Применяя шурупы, выполняют установку основы-платформы на сделанную для нее подставку.

- В удобном месте к длинному винту прикрепляют ручку управления положением рейсмуса с помощью гаек с шайбами.

- Устанавливают измерительную планку (отрезок линейки) и указательную стрелку.

- Производят настройку и испытания созданного приспособления.

Созданную конструкцию устанавливают на ровную поверхность. Для фиксации к верстаку либо столу понадобиться применять подходящие крепления.

При сборке станка своими руками следует зафиксировать питающий электроинструмент кабель так, чтобы он не мешал при работе, и провод случайно не был поврежден. Чтобы надежно зафиксировать сам электрорубанок на рабочей площадке, рекомендуется использовать болты с гайками.

Измерительная линейка является обязательным конструктивным элементом создаваемого самодельного рейсмуса. С ее помощью устанавливают толщину пиломатериала, который планируется обрабатывать. В качестве планки подойдет отрезок пластмассовой, деревянной либо металлической линейки длиной 8 см. Из аналогичных материалов можно сделать также стрелку-указатель.

Безопасное в использовании оборудование

Выполняя любой деревообрабатывающий самодельный станок, необходимо позаботиться о безопасности работы на оборудовании. Фреза по возможности должна быть закрыта защитными приспособлениями, а работа на станке, где рабочий режущий элемент не имеет какой-либо защиты, запрещается. Большинство самодельных схем изготовления рейсмуса имеют качественную защиту электрорубанка, что позволяет исключить травмы при работе с таким оборудованием.

- Работая с самодельным инструментом, необходимо использовать защитные очки и рабочие перчатки. В особенности последние потребуются при работе с грубыми плотными заготовками, когда отмечается биение самодельного рейсмуса из электрорубанка при обработке материала.

- Используемые шпильки не должны иметь трещин, дефектов и повреждений. При обнаружении трещин и повреждений следует заменить дефектные части станка.

При соблюдении простейших мер безопасности работа на рейсмусе не будет представлять какой-либо сложности, а сам станок прослужит в течение многих лет. на самодельных станках можно будет выполнять качественную обработку древесины, сэкономив на приобретении промышленных фрезеров.

Правила работы на фрезерах

Знание правил работы на рейсмусе позволит повысить качество обработки пиломатериалов, избавив домовладельца от каких-либо сложностей с эксплуатацией сделанного им инструмента.

Правила работы следующие:

- Шпильку станка устанавливают в правильное положение.

- В зависимости от размеров обрабатываемых деталей задают ход рейсмуса, для чего фиксируют направляющий брусок.

- Станок слегка наклоняют, что открывает режущую часть шпильки, закладывают внутрь обрабатываемый пиломатериал, после чего инструмент натягивают на себя, это позволяет режущей головке снять тонкий слой древесины.

- Раз за разом выполняют поступательные движения головкой рейсмуса, снимая слой древесины с обрабатываемых пиломатериалов, добиваясь их идеально ровной поверхности.

Правильно собранный рейсмусный фрезер на основе электрорубанка по функциональным возможностям, эффективности и производительности не будет уступать дорогому заводскому оборудованию. Потребуется лишь отыскать в интернете качественную схему изготовления рейсмуса и в последующем следовать чертежам, собирая электрический станок. Проще всего такой инструмент выполнить на основе электрического рубанка, который монтируется на фанерной основе. Простейшей рейсмус, изготовленный самостоятельно, будет отличаться функциональностью в использовании, гарантируя качественную обработку древесины.