Конструкция и принцип работы точильного станка 3Л631:

поставляется как настольный, крепится на верстак. На вал установлены два абразивных круга по 200мм, над каждым имеется защитный экран. Впереди кругов крепятся подручники, на которые ставится заготовка, для обработки. На лицевой части наждака 3Л631 кнопки включения и выключения питания двигателя. Сзади через патрубки можно подключить промышленный пылесос или цеховую вытяжку, при обработке металла вся стружка и пыль фильтруется. При необходимости, на точильный станок 3Л631 можно установить круги меньшего диаметра, алмазные круги для высокоточной заточки инструмента. Средний срок эксплуатации составляет 10 лет.

Сведения о производителе универсального заточного станка 3К631

Точильно-шлифовальный станок модели 3К631 выпускался Мукачевским станкостроительным заводом им. Кирова в настоящее время — Мукачевский станкозавод, ОАО.

Станки, выпускаемые Мукачевским станкостроительным заводом им. Кирова

- 3Б632, 3Б632в

— станок точильно-шлифовальный для заточки резцов 50 х 50 - 3Б634

— станок точильно-шлифовальный напольный Ø 400 - 3Д641е

— станок универсально-заточной Ø 250 х 650 - 3К631

— станок точильно-шлифовальный настольный Ø 150 - 3К634

— станок точильно-шлифовальный напольный Ø 400 - 3Л631

— станок точильно-шлифовальный настольный Ø 200

Технические характеристики точильно-шлифовального станка 3Л631:

| Внешний Ø кругов, мм | до 200 |

| Мощность привода, кВт | 0,75 (*2,2) |

| Частота вращения шпинделя, об/мин | 2840 |

| Класс точности | П |

| Высота от основания до оси шпинделя, мм | 160 |

| Расстояние между кругами, мм | 385 |

| Скорость кругов, м/сек | 30 |

| Напряжение сети, В | 380 |

| Габариты 3Л631, м. | 0,6*0,4*0,4 |

| Вес 3Л631, кг. | 43 |

3К631 Станок точильно-шлифовальный двухсторонний настольный. Назначение, область применения

Двусторонний настольный точильно-шлифовальный станок 3к631 был заменен более совершенной моделью 3Л631

.

Точильно-шлифовальный станок модели 3К631 выполнен в настольном исполнении и предназначен для использования в инструментальных и ремонтных цехах различных металлообрабатывающих предприятий, в ремонтных мастерских сельского хозяйства, строительства, транспорта, в том числе в подвижных ремонтных мастерских, учебных заведениях и т. п.

Точильно-шлифовальный станок с двумя кругами модели 3К631 предназначен для выполнения следующих операций:

- заточки металлорежущих, деревообрабатывающих и других инструментов быстрорежущих и оснащенных пластинками твердого сплава;

- заточки сверл диаметром Ø 5..25 мм;

- заточки слесарного инструмента;

- снятия заусениц, фасок и других слесарных работ;

Использовать станок для обдирки литых и сварных деталей не рекомендуется.

Особенности конструкции и принцип работы станка

Станок 3К631 выпускался в двух исполнениях:

- Обычное исполнение — 3К631

- Специальное исполнение для подвижных мастерских — 3К631-01 (по заказу потребителей).

С помощью специальных приспособлений, поставляемых за отдельную плату, производится качественная заточка сверл.

Класс точности станка 3К631 — Н.

Регулирование станка

Станок выпускается заводом отрегулированным и до износа отдельных элементов конструкции в регулировке не нуждается, поэтому регулировку механизмов станка производите лишь после того, как установлена ее необходимость.

Если шлифовальный шпиндель имеет осевой люфт, или поверхность обработанной детали недостаточно чиста, отрегулируйте подшипниковые узлы станка, создав соответствующий предварительный натяг подшипников (рис. 15).

Схема дуплексирования подшипников станка 3К631

Предварительный натяг осуществляется подгонкой компенсационных колец. Распорное внутреннее кольцо окончательно шлифуется до размера;

Н = (H1 — ΔI) — 0,01

где: H1 — фактическая толщина наружного распорного кольца, замеренная с точностью до 0,01 мм;

ΔI = (а — b) среднее арифметическое из трех замеров, произведенных под углом 120° между торцами внутренних колец подшипников;

а — расстояние между внутренними кольцами подшипников в мм;

b —толщина мерной вставки в мм.

Периодически проверяйте и регулируйте плавность вращения правящего инструмента, установленного в державке приспособления для правки шлифовальных кругов.

Правящий инструмент должен вращаться (от руки) плавно, без рывков и заметной осевой качки.

Люфт устраняется регулированием зазоров в опорах ролика.

Установочный чертеж точильно-шлифовального станка 3К631

Электрооборудование

Общие сведения

На станке установлен встраиваемый асинхронный электродвигатель серии 4А. Управление и защита электродвигателя осуществляется автоматическим выключателем, расположенным на передней стенке подставки.

На задней стенке подставки в исполнении станка 3К631-01 (для походных мастерских) дополнительно устанавливается пакетно-кулачковый переключатель типа ПКУ-3, служащий для установки величины трехфазного питающего напряжения (220 или 380 В). Ввод питающих проводов осуществляется через фланцевый угольник, расположенный на. задней стенке подставки. Там же имеется и винт заземления.

Описание работы

Перед началом работы при первоначальном пуске прежде всего проверьте надежность заземления и качество монтажа электрооборудования внешним осмотром. Пуск и останов электродвигателя привода (М) и защита от коротких замыканий осуществляются автоматическим выключателем (В1).

ВНИМАНИЕ! В станке исполнения 3К631-01 обратите внимание на правильность положения переключателя (В2) в соответствии с напряжением сети.

При установке станок должен быть надежно заземлен и подключен к системе заземления.

Устройство, работа станка и его составных частей

Подставка

Подставка (рис. 1, поз. 1) служит основанием станка; на ее верхней плоскости крепится шлифовальная головка, внутренняя полость которой сообщается через окна с внутренней полостью подставки для циркуляции воздуха, охлаждающего обмотки электродвигателя. На крышках головки крепятся подручники и приспособления для заточки сверл.

В лапах подставки имеются отверстия для крепления станка на верстаке либо тумбе

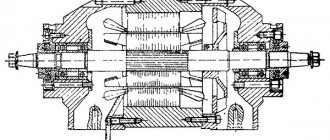

Головка шлифовальная

Шлифовальная головка точильно-шлифовального станка 3К631

Корпус шлифовальной головки (рис. 3) состоит из 3 частей. В центральной цилиндрической части — корпусе головки 2 размещается встраиваемый электродвигатель, а в боковых частях 1 и 4 (крышках) — опоры шпинделя в виде сдуплексированных радиально-упорных шарикоподшипников повышенной точности. Полости подшипниковых узлов наполнены при сборке тугоплавкой консистентной смазкой и защищены лабиринтными уплотнениями.

Охлаждение обмоток электродвигателя обеспечивается за счет циркуляции воздуха в корпусе головки и подставке, осуществляемой при помощи крыльчатки вентилятора 3.

Крышки шлифовальной головки представляют собой отливки, на торцевых поверхностях которых крепятся кожухи шлифовальных кругов, а на передних — подручники.

Подручник

Подручник (рис. 4) предназначен для установки деталей при выполнении заточных работ. Состоит он из столика, кронштейна и крепежных деталей.

Столик представляет собой стальную деталь, имеющую две рабочие поверхности: плоскую и криволинейную. Плоскую рабочую поверхность используют при шлифовке деталей, имеющих опорную плоскость, криволинейную — при шлифовке деталей, когда нет хорошей опорной плоскости или при необходимости частой перенастройки угла установки подручника.

На столике имеется паз для установки приспособления правки абразивных кругов.

Столик крепится к кронштейну и может поворачиваться вокруг своей оси и перемещаться горизонтально по мере износа шлифовального круга для поддержания минимального зазора между кругом и столиком.

Кожухи

На торцевых поверхностях шлифовальной головки крепятся кожухи (рис. 5), предназначенные для защиты от разрыва шлифовальных кругов, сбора и отвода абразивной пыли.

Кожухи сварной конструкции имеют дополнительные стенки 3 и заслонки 5, позволяющие направить абразивную пыль, увлекаемую шлифовальными кругами при их вращении, к выходным патрубкам 2, служащим для присоединения к цеховой вентиляционной системе, присоединения пылеотсасывающего агрегата либо пылесборников.

Заслонки перемещаются вручную по мере износа шлифовальных кругов.

В рабочем положении заслонки удерживаются винтовыми прижимами 4. Крупные абразивные частицы через решетку в нижней части кожуха падают в поддон 1.

Для установки шлифовальных кругов кожух имеет крышку, установленную на петлях с вертикальной осью поворота и закрепляемую невыпадающими винтами.

Крепление шлифовальных кругов

Крепление шлифовальных кругов (рис. 6) на концах шпинделя осуществляется на переходных фланцах 1 через картонные прокладки 2 при помощи гаек 3 с левой и правой резьбой, для левого круга —левая резьба, для правого — правая.

Экран

Обоймы экранов 1 (рис. 7) закрепляются в верхней части кожухов. Защитная часть 2 экранов выполнена из безосколочного стекла и соединена с обоймами при помощи винтов.

Приспособление для правки абразивных кругов

Правка шлифовальных кругов (рис. производится твердосплавным диском 1, установленным в малогабаритной державке АТР-1. Перемещение корпуса 2 с державкой вдоль образующей шлифовального круга производится по пазу подручника, в который входит направляющий штифт корпуса.

Принадлежности

Комплект принадлежностей включает съемник шлифовальных кругов и набор слесарно-монтажного инструмента.

Приспособление для заточки сверл 3К631.45А.000

Приспособление (рис. 9) устанавливается на левой стороне станка и крепится к крышке головки вместо подручника. Диапазон затачиваемых сверл Ø 5..25 мм.

Заточка сверл производится периферией шлифовального круга по винтовой поверхности. Приспособление обеспечивает получение угла при вершине сверла в пределах 70°… 140° и заднего угла до 20°.

Основными деталями приспособления являются призма 6, копир 7 и набор хомутов 5.

Задний угол заточки устанавливается путем поворота призмы на требуемый угол по шкале 12 и фиксируется винтом 4.

Угол при вершине сверла устанавливается по шкале 3 и фиксируется винтом 1. Этим же винтом фиксируется призма 6 в требуемом положении на оси 2, которое выбирается в зависимости от диаметра затачиваемых сверл по таблице;

Сверло устанавливают в хомут и призму.

Хомут 5, соответствующий диаметру сверла, закрепляют на сверле винтом 15 так, чтобы конец его попал в канавку сверла. Сверла диаметром до 9,5 мм закрепляются в хомуте винтом с коническим хвостовиком, зажим происходит по наружному диаметру сверла. Качание сверла в хомуте не допускается.

Упор хомута должен находиться на ребре копира. В таком положении обеспечивают расположение режущей кромки пера сверла параллельно образующей шлифовального круга разворотом упора 14.

После выставления упора его следует законтрить винтом 13.

При контакте сверла со шлифовальным кругом в начале заточки упор хомута должен отстоять от копира на величину снимаемого припуска «П», который выбирается в зависимости от степени затупления сверла.

Поворачивая хомут с закрепленным в нем сверлом влево-вправо и прижимая сверло к шлифовальному кругу, производят заточку одного пера сверла до тех пор, пока не прекратится съем металла из-за того, что упор 14 хомута упрется в копирный скос.

После этого, не раскрепляя сверло в хомуте, поворачивают его на 180° и аналогичным способом производят заточку другого пера сверла.

Приспособление для заточки сверл 3К631.46А.000

Приспособление (рис. 10) служит для заточки сверл Ø 2..6 мм. Принцип его работы аналогичен описанному выше.

Приспособление состоит из призмы, хомута и копира. Остальные детали используются из приспособления 3К631.45А.000.

Зажим сверла в хомуте производится винтом с коническим концом по наружной поверхности сверла.

Призма для сверл Ø 2..4 мм устанавливается на оси поз. 2 (см. рис. 9) в положение 1, а для сверл Ø 5 и Ø 6 — в положение 2.

Комплект пылеотсасывающего агрегата

Основной частью комплекта (рис. 11) является пылеотсасывающий агрегат 1 (ПА2-12), присоединяемый к патрубкам защитных кожухов при помощи гибких резиновых рукавов 2 через тройник с заслонкой для направления потока отсасываемого воздуха.

Настройка и наладка станка

Для нормальной работы всех узлов и увеличения срока службы станка соблюдайте следующий порядок настройки:

- правку шлифовальных кругов производите по мере надобности и обязательно при установке новых кругов;

- по мере износа шлифовальных кругов подручник передвигайте в сторону круга. При этом соблюдайте указания мер безопасности;

- для лучшего пылеулавливания заслонку защитного кожуха подводите к кругу на минимальное расстояние по мере его износа, однако при этом шлифовальный круг не должен касаться заслонки.

- перед началом работы убедитесь в том, что поддон кожуха не переполнен шламом. При необходимости очистите его.

- в случае установки на станке приспособления для заточки сверл по шкалам установите требуемый угол при вершине сверла.