Согласно классификации, приведенной в государственном стандарте, припои разделяются на группы по нескольким признакам, одним из которых является температура плавления. В процессе пайки при температуре, превышающей 450 ℃, могут применяться только высокотемпературные припои.

Другие составы такой термической нагрузки не выдержат. Высокотемпературная пайка осуществляется в разных режимах. При проведении процесса до 1100 ℃ пригодны к использованию составы со средней плавкостью.

В интервале от 1100 ℃ до 1850 ℃ следует применять высокоплавкие смеси. При более высоких температурных показателях годятся только тугоплавкие композиции.

Общие свойства

Удивительно, что, несмотря на классификацию ГОСТа, даже в учебниках существует разная подача материалов.

Так, некоторые авторы в качестве минимальной температуры, рекомендуемой для применения высокотемпературных припоев, называют 500 °С.

Существует большое количество готовых композиций, рекомендуемых к применению при повышенных температурах. Часто в состав высокотемпературных припоев входит:

- медь;

- серебро;

- цинк;

- фосфор.

Для изменения свойств в высокотемпературные сплавы добавляют кремний, германий и некоторые другие элементы. Низкотемпературными считаются припои:

- на основе свинца;

- олова;

- с добавлением сурьмы.

Выбор конкретных припоев определяется видом сплава, из которого сделаны детали, и условиями пайки.

Иногда в низкотемпературные припои вводят цинк для повышения коррозионной стойкости шва, и разрабатывают специальные низкотемпературные сплавы для конкретных условий использования. В быту низкотемпературную пайку проводят с применением паяльника, а высокотемпературную – газовой горелкой.

Бессвинцовый припой

Два более удобных для пользователя сплава, не содержащих свинец:

AIM Sn100C . Этот сплав почти на 100% олово. Он содержит 0,7% меди, 0,05% никеля, ≤0,01% германия. Остальные ок. 99,25% составляет олово. Это эвтектический сплав с температурой плавления 227 ºC. Поскольку этот припой является единственной в городе игрой для бессвинцовой проволочной пайки, он довольно дорогой, вдвое дороже свинцовой пайки 63/37.

95/5 (Sn / Ag). Характеристики припоя 95/5 очень похожи на содержание свинцового припоя 60/40, что очень привлекательно. Этот сплав имеет довольно большую пластическую область. Он входит в пластичность при 221 ºC и плавится при 254 ºC. Это не так полезно для любителя, как он доступен только в виде пасты.

Какое освещение Вы предпочитаете

ВстроенноеЛюстра

В общем случае припой не следует смешивать. Сохранение химического состава припоя гарантирует, что только сплавы, которые изготовитель припоя намеревался сформировать, действительно образуются, когда припой охлаждается.

Для жаропрочных сплавов

Высокотемпературные припои применяют для нержавеющих и жаропрочных стальных сплавов. Пайку таких сплавов проводят с применением припоев на основе меди, меди с цинком, серебра.

Процесс осуществляется в печах в окружении водорода или паров раствора аммиака. При пайке с помощью меди, медно-цинковых композиций в качестве флюсовой добавки используют буру.

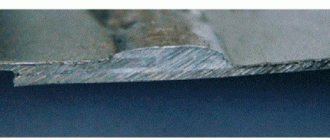

Серебряные высокотемпературные припои можно применять только в сочетании с активными флюсами. Полученные таким методом швы выдерживают нагревание до 600 ℃. Соединения, полученные с медьсодержащими составами, высокие температуры переносят хуже.

В качестве альтернативы иногда применяют никель-хромовые припои с платиной или палладием. Такие высокотемпературные материалы стоят дороже. Швы обладают большой термической и коррозионной устойчивостью.

При наличии на стальных изделиях из нержавеющих и жаропрочных сплавов больших зазоров, хорошее соединение дают порошковые припои, содержащие компоненты, идентичные химическим элементам сплавов.

Полученные швы выдерживают нагревание до 1000 ℃. Процесс проводят в вакуумированной среде, наполненной аргоном и газообразным флюсом.

Как выпаять радиодетали из платы: основные способы

Теперь мы подробнее поговорим о том, как выпаять деталь из платы с помощью паяльника, не используя при этом дополнительные приспособления. Такой способ сейчас считается самым простым и популярным.

Изначально приведем пример с конденсатором. Захватываем его с помощью пинцета и прогреваем два вывода. После их прогревания нужно резко вытянуть из платы

Обратите внимание, что перегрев должен быть средним

Если вам необходимо выпаять транзистор, то используем методику, которая указана выше. Единственное отличие – нудно прогревать 3 вывода, а потом уже и вытягиваем из платы.

Если говорить за резисторы и диоды, то здесь процесс немного усложнен. Ведь ножки практически всегда загибают во время пайки, соответственно вытянуть их не так просто. Но, есть и действенный способ, который позволяет не использовать дополнительные приспособления. Есть несколько действий:

- Нагреваем один вывод.

- С помощью пинцета стараемся медленно вытягивать радиоэлемент. Делаем это крайне аккуратно, время от времени прогреваем вывод, если ничего не двигается.

- Когда одна ножка раскроется, то остальные вытянуть будет уже не сложно.

Для алюминия и его сплавов

Алюминий и его сплавы – материалы, с которыми работать сложно. Низкотемпературная пайка алюминия усложняется наличием тугоплавкого поверхностного слоя оксидов.

Помочь могли бы активные флюсы, но их применение чревато усиленным образованием продуктов коррозии на месте шва. Разработаны специальные технологические приемы проведения спаивания по предварительно нанесенным покрытиям.

Помимо этого для алюминия используют низкотемпературные составы с добавками дорогостоящего галлия.

Высокотемпературную пайку проводят посредством применения высокотемпературных припоев на основе алюминия с добавками меди, цинка, кремния.

Чаще всего для спаивания алюминиевых деталей используют составы 34А, а также силумин. Для каждого из этих припоев предназначен соответствующий флюс. Припой 34А способствует образованию шва, устойчивого при 525 ℃.

Высокотемпературная припойная масса из алюминия и кремния позволяет получить соединение, выдерживающее 577 ℃. При проведении работы применяют флюсы, сделанные из хлоридов щелочных металлов. Прочность образованных швов не всегда соответствует требованиям производства.

При необходимости получения соединений высокой термической и коррозионной стойкости пайку проводят в глубоком вакууме в окружении паров магния.

Процесс выполняется без флюсов по сложной технологии. В качестве припоя применяют силумин. Полученный таким методом шов выдерживает значительные нагрузки.

Важно!

После каждой рабочей сессии нужно обрабатывать жало напильника надфилем не выше 2 номера. В процессе пайки на нем будет оставаться металлическое покрытие припоя. Он ухудшает теплопередачу, вы это и сами заметите.

Чтобы не запускать до подобного рекомендуется использовать губку при работе, для «обдирания» остатков. Её потребуется совсем чуть-чуть намочить водой.

Надеюсь, эта статья на нашем сайте была вам полезной!

Работа с медью

В системах водоснабжения, отопления и некоторых производственных схемах осуществляется монтаж медных труб, не предназначенных для повышенной термической нагрузки. В таких ситуациях для пайки допустимо применение низкотемпературного припоя.

Трубопроводы большого диаметра, сделанные из медных сплавов, иногда подвергаются большому нагреванию. В таких случаях для меди и сплавов на ее основе нужны специальные тугоплавкие композиты.

Обычно применяют высокотемпературные припои на медной, серебряной основе, содержащие другие металлы, а также кремний или фосфор.

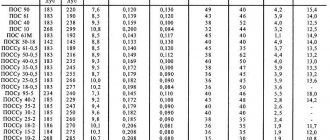

Составы из меди и цинка обозначают сочетанием букв ПМЦ и числами, указывающими на процентное содержание меди. Такие высокотемпературные припои обладают многофункциональным действием, пригодны для работы с другими сплавами.

Образующиеся швы обладают умеренной стойкостью к механическим нагрузкам. Для улучшения прочностных качеств соединений припойные средства легируют различными добавками.

Как выпаять деталь из платы

На самом деле пайка в большинстве случае включает в себя не только соединение контактов, но и их разъединение. Если нам необходимо разъединить спаянные провода, то разогреваем место пайки и все готово. Однако с радиодеталями все сложнее. Ладно если это резистор или транзистор, когда вывода 2-3. В этом случае по переменке и оперативно разогреваем контакты, а затем вытаскиваем деталь из платы. Можно использовать маленькие плоскогубцы или пинцет, чтобы не обжечь руки. А вот с микросхемами все куда сложнее. Часто их демонтаж бывает в одностороннем порядке, то есть когда им просто перекусывают ножки, еще на плате, а затем выпаивают по одной. Это оправдано в том случае, когда микросхема больше применяться не будет. Если же вам необходимо сохранить радиодеталь с большим количеством выводов, то здесь есть два способа. Первый это использовать иголку от шприца. Каждый раз разогревая припой, вы должны выставлять иголку на ножку таким образом, чтобы она отделяла припой от контакта. После того как такая процедуру будет проделана со всеми контактами радиодетали, то ее можно будет извлечь из платы. Второй вариант, когда используется отсос припоя.

В этом случае к разогретому припою приставляется конструкция, которая похожа на шприц. После нажатия на кнопку, она резко поднимает поршень, происходит разряжение и лишний припой попадает в емкость отсоса. Вот и все секреты того, как можно выпаять деталь с платы.

На основе меди и фосфора

Высокотемпературные составы на основе меди и фосфора обозначаются буквосочетанием ПМФ и числами, указывающими на концентрацию фосфора в общей массе.

Средство переходит в жидкое состояние при температуре 850 ℃, позволяет получать швы хорошей коррозионной стойкости. Припой применим не только для медных, но и ювелирных изделий из благородных металлов.

Только стали нельзя паять таким методом. В результате на стальных швах образуются фосфиты, которые уменьшаю механическую прочность шва, приводят к образованию хрупкого соединения. Достоинство медьсодержащих припоев с фосфором заключается в возможности проведения пайки без флюсов.

Для работы с медными, некоторыми стальными, чугунными деталями также рекомендуются высокотемпературные припои на основе латуни. Это может быть чистый латунный сплав или композит с оловом и кремнием. Средства обладают текучестью, достаточной для образования прочного, стойкого шва.

Паяльник.

Основной инструмент для пайки — паяльник. Ручной инструмент применяемые при лужении, пайке, для нагрева деталей, флюса, расплавления припоя и внесение его в место контакта. Видом очень много, ниже расскажем как выбрать.

Виды паяльников:

- Молотковые, торцевые. Нагревается от внешних источников. Именно с ним ассоциируются этот класс инструментов.

- Дуговые паяльники.

- Электропаяльник.

- Газовый.

- Термовоздушные.

- Инфракрасные.

- Паяльная лампа.

Как выбрать паяльник?

Если вы задаетесь этим вопросом. то скорее всего вы не нуждаетесь в профессиональном оборудования для сложных задач. А просто хотите залудить проводники или поучится клепать микросхемы обычным торцевым. Выберите

- Микросхемы — мощностью 10-20 Вт.

- Радиодетали — мощностью 30-40 Вт.

- Универсальный — 60 Вт.

Для толстых проводников, от 4 мм в квадрате используются уже от 100 Вт. Также, если вы собираетесь работать на рабочем месте, а не лудить проводки в распределительной коробке, то стоит подумать над покупкой паяльной станции. На ней есть возможность регулировки температуры.

Что удобно для соблюдения условий по ограничению температуры при работе с некоторыми материалами, и не прожигать их. А также не придется покупать ещё один, когда потребуется расплавить тугоплавкий припой.

На основе серебра

Очень хорошие свойства имеют высокотемпературные припойные средства на основе серебра. Они подходят практически для всех металлических изделий. Единственный недостаток – цена благородного металла лимитирует возможности частого применения.

Существуют сплавы (ПСр-15) с невысокой концентрацией серебра. Они стоят меньше, чем концентрированные композиции, могут применяться чаще.

Составы (ПСр-45) с содержанием серебра – 45 %, меди – 30 %, цинка – 25 % обладают очень хорошими свойствами: вязкостью, текучестью, ковкостью, стойкостью к окислению и механическим воздействиям. Эти сплавы применяются по необходимости, при наличии финансовой возможности.

Варьируя соотношение указанных компонентов, можно изменять максимальные температурные значения, которые выдержит будущий шов. Еще лучшие качества демонстрирует высокотемпературная композиция с содержанием серебра 65 %, но стоит она очень дорого.

Демонтаж DIP-корпуса

Как уже отмечалось, эта разновидность микросхем отличается монтажом в отверстия на монтажной плате. Это налагает определённые ограничения на процесс её демонтажа. Для того чтобы аккуратно извлечь её ножки из отверстий, нужно удалить из места соединения припой, практически полностью освободив ножки. Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайкаDIP

корпуса оптимальна следующими методами:

- Использование подручных средств – для этой цели подойдут иглы от медицинских шприцов или специальные полые трубочки, продающиеся сейчас в магазинах электротехники. Но вариант использования медицинской иглы наиболее дешевый и доступный. Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа;

- Второй вариант – это перетягивание припоя с места припайки на медные провода, смоченные флюсом, таким, например, как спиртовая канифоль. Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен;

- Использование паяльника с отсосом припоя – в этом случае особых сложностей в демонтаже не предвидится. Главное – контролировать температуру нагрева в зоне контакта, чтобы не повредить плату и саму деталь.

Эти варианты позволят быстро и качественно выпаивать DIP-корпуса с платы.

Важно! Основным требованиям к использованию паяльника в этом случае будет постоянный контроль над давлением и температурой в зоне пайки. Перегрев и излишний нажим может вывести деталь из строя

Важно! При использовании иглы медицинского шприца можно упростить задачу по её обрезке, для этого перед обрезкой достаточно прокалить докрасна место среза