Калибровка балансировочного станка своими руками — Металлы, оборудование, инструкции

Балансировочный станок представляет собой специальное измерительное оборудование, служащее для выравнивания неуравновешенности статического и динамического показателя вращающихся частей машин.

Агрегат состоит из одной или пары опор, куда помещаются обрабатываемые изделия, вращательного привода и индикаторного измерительного приспособления.

Полученные в результате обработки сведения позволяют выявить место и величину неуравновешенности детали.

Балансировочный станок: инструкция по эксплуатации

Ниже приведен краткий обзор моделей RAV. Агрегаты относятся к категории автоматических профессиональных балансировочных устройств.

Они отличаются простотой использования и наличием микропроцессорного управления.

После монтажа колеса и ввода данных о нем, закрывается защитный кожух и начинается автоматическое вращение элемента, которое продолжается до момента определения необходимого веса грузика и его расположения.

Среди причин дисбаланса выделяют несколько основных аспектов:

- Несимметричное распределение материалов.

- Нарушение расположения шин.

- Плохая центровка колеса на ступице.

Балансировочный станок RAV предназначен для ликвидации или минимизации возникших неисправностей. Агрегат подходит для всех типов колес легковых и автомобилей и коммерческих машин (маршрутки, минивэны и прочие).

Подготовка к работе

Монтировать аппарат следует в месте его последующей эксплуатации. При установке не поднимайте технику за вал. Станок необходимо размещать в сухом, закрытом и освещенном помещении на ровной твердой поверхности. В итоге нужно зафиксировать агрегат при помощи болтового крепления к полу.

Затем необходимо проделать следующие операции:

- Установить и закрепить вал на фланце при помощи гаечного ключа.

- Смонтировать защитный кожух с пружиной.

- Поставить автоматическое приспособление измерения ширины обода.

- На некоторых модификациях потребуется монтаж электронного устройства вычисления радиальных биений.

- Подсоединить электропитание по правилам, указанным в инструкции.

- Подключить пневматическую подачу, если таковая предусмотрена.

Перед установкой колеса на вал балансировочного станка следует удалить мусор и посторонние предметы, а также удостовериться в чистоте вала и сферы центрирования обода.

Дальнейшие манипуляции выполняются следующим образом:

- Выбирается оптимально подходящий для обрабатываемого элемента конус.

- Колесо аккуратно размещается до его фиксированного положения на опорном фланце.

- Колесо поворачивается внутренней частью обода в сторону к станку напротив конуса.

- Монтируется и закрепляется защитный колпачок.

- Некоторые алюминиевые вариации необходимо монтировать с конусом снаружи колеса. Остальные операции идентичны указанным выше способам.

Включение и выключение агрегата

Балансировочный станок оснащен главным выключателем, который расположен в задней части оборудования. Для активации устройства следует войти в программу и включить систему путем перевода основного тумблера в положение ON. При проведении этой операции не приближайтесь вплотную к вращающимся элементам.

Подождите некоторое время, требуемое на загрузку операционной системы. Затем на дисплее высветится первая программная страница. На экране будет представлено несколько вариантов работы. Остальные функции рассматриваемой техники контролируются посредством пяти клавиш, находящихся в нижней части монитора.

Балансировочный станок «Сивик»: описание

Рассмотрим особенности агрегата от этого . Модель оснащена автоматическим рычагом внутреннего расположения, современным жидкокристаллическим дисплеем, усовершенствованным корпусом.

Такая конструкция позволяет обеспечить комфортный доступ к внутренней части колеса, что немаловажно при обслуживании литых дисков. Имеется широкий защитный кожух и увеличенный вылет вала.

Точность установки гарантируется электронной линейкой, по окончании работ осуществляется автоматическое торможение.

Среди прочих особенностей можно отметить прямое измерение корректирующих показателей, пуск электрического мотора одним нажатием на кнопку или опусканием кожуха.

Предусмотрена возможность работы трех операторов без дополнительной конфигурации параметров. Имеется система сплит-установки, счетчик обработанных колес и защита от перепадов напряжения.

Благодаря использованию современных технологий гарантируется экономия энергии и пониженная шумность работы электродвигателя.

Калибровка

Со временем используемый агрегат начинает давать не совсем точные показания. Проверить его работу можно следующим образом:

- Взять колесо, например, 16-го радиуса.

- Установить его на станок и ввести требуемые параметры в ручном режиме.

- Активировать кнопку пуска.

- После обработки выдается результат 25-30. Набиваем грузики и снова запускаем агрегат в работу. Может получиться результат 05-10.

- Если после третьего запуска программа просит добавить еще один параметр груза, необходимо проверить конусы на предмет наличия люфтов и их посадку на валу.

При наличии указанных проблем потребуется обязательная калибровка балансировочных станков. Это можно сделать следующим образом:

- После доведения параметров программы до показателей 00-00, набивают стограммовый грузик и запускают станок. При нормальной работе параметры должны стать 00-100.

- Задуматься о калибровке следует при наличии разбежностей в 5 единиц (например, 05-95). На таком агрегате еще можно работать, но потребуется проверить люфты и крепление.

- Если итоговое значение после запуска вал с контрольным грузиком превышает 15 единиц, необходима срочная калибровка устройства.

- Если проведенные по выставлению параметров действия не приводят к параметрам 00-100, потребуется провести техническое обслуживание техники, очистить его от загрязнения, замерить сетевое напряжение. Затем проводится повторная калибровка.

Погрешности

Ошибки балансировочного станка и возможности их устранения приведены ниже:

- При пуске аппарат выдает ошибку и не запускает вал – необходимо проверить защелку кожуха. Если это не помогает, очистите от грязи соответствующий внутренний датчик.

- При включении станок не запускается – проверяют розетку и выключатель. При необходимости проводят замену элементов.

- Нарушение работы линейки. Для проверки необходимо установить штампованное колесо и выдвинуть измерительный прибор. Если заметны расхождения с показаниями линейки, проводят ее калибровку по инструкции.

- Во время работы аппарат сам отключается – скорее всего, в плате появилась микротрещина. Деталь необходимо заменить.

Делаем агрегат самостоятельно

Ниже приведен способ изготовления простейшего балансировочного станка своими руками:

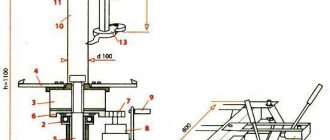

- Между парой одинаковых стоек устанавливается мотоциклетное колесо. Для конструкции потребуются деревянные бруски, раскос, отрезок тавра, центральная панель, шариковый подшипник и гнездо под него, опора, основание, фиксирующая гайка барашкового типа.

- Основные стойки делают из стали, в верхней части вырезают полукруг 32 мм, где монтируется шарикоподшипник. Его страхуют две пластины с полукруглыми вырезами, фиксируются на трех винтах с гайками. Центральная панель поддерживается при помощи пары раскосов.

Основание – это стальной пятимиллиметровый лист 30х50 см, привинченный к деревянным брускам (3х4 см). Вся конструкция скрепляется тавровыми отрезками длиной 135 мм. Принцип работы идентичен центровке колес велосипедов.

DION | калибровка балансировочного станка

Калибровка балансировочного станка для чего она нужна и почему грузики лучше добивать на полу, а не на станке.

Калибровка балансировочных станков AE&T

Процесс настройки оборудования отличается в зависимости от типа аппарата (автоматический, ручной, полуавтоматический), а также от производителя и модели. Приводимый алгоритм действий поможет настроить технику AE&T, а также подобную ей.

Для самокалибровки выполните такую последовательность действий:

- Поместите на ось сбалансированное колесо и закрепите его.

- Задайте с помощью кнопок расстояние до колеса, его ширину и диаметр. Если прибор не определяет этого автоматически, значения можно измерить с помощью выдвижной линейки и кронциркуля.

- Если аппарат сам определяет параметры колеса, обязательно перепроверьте значения – возможно, понадобится дополнительная калибровка линейки.

Важное замечание: обязательно убедитесь, что стенд правильно определяет ширину и диаметр колеса, иначе все дальнейшие манипуляции не имеют смысла – калибровка будет неточной. Кроме того, следует также убедиться, что используемые грузики весят 100 грамм. Для этого их нужно просто взвесить на электронных весах. Допускается погрешность до 1 грамма.

Продолжаем настройку калибровочного стенда:

- На панели управления нажмите сочетание клавиш «F» + «C». Держите их зажатыми, пока на табло не загорится надпись «CAL», которая будет обозначать, что калибровка началась.

- Обязательно удерживайте клавиши нажатыми, пока надпись «CAL» не перестанет мигать, иначе процесс настройки не начнется. Когда дисплей перестанет мигать, нужно опустить кожух нажать «Start».

- После окончания вращения колеса справа на табло появится надпись «ADD 100». После этого нужно закрепить с внешней стороны колеса грузик на 100 грамм в положении на 12 часов. Опускаем защитный кожух и нажимаем «Start».

- Станок проведет цикл калибровки, после чего появится надпись «END CAL», означающая, что все успешно завершено. После этого убираем грузик с колеса.

- Данные автоматически сохранятся в памяти устройства, и с этого момента его можно использовать для работы.

Ремонт и самостоятельное изготовление балансировочного станка

Балансировочные станки определяют неровности на деталях в ходе вращения и помогают их устранять. Чаще всего устройства с таким принципом работы используют в шиномонтажных мастерских. Кроме того, эти аппараты нашли себе применение в машиностроительной отрасли, где помогают балансировать винты, турбины и другие детали.

Такие устройства могут быть оснащены оборудованием для автоматического исправления неровностей. В этой статье мы расскажем о калибровке балансировочного станка своими руками и опишем его строение.

Строение аппарата

Основой балансировочного станка являются опоры, на которые устанавливаются обрабатываемые детали и датчики, определяющие их сбалансированность. В ходе тестирования определяют уровень несбалансированности, а на основании этой информации предпринимают дальнейшие действия.

В зависимости от типа опор, балансировочные станки делятся на мягкие и жесткие. Первые измеряют параметры колеса, учитывая колебания опор. При этом под каждую деталь устройство дополнительно настраивают, что позволяет провести довольно точное тестирование.

Жесткие станки для балансировки колес способны тестировать различные типы деталей одним и тем же оборудованием. Это очень удобно, но качество измерений от этого может серьезно пострадать.

И на первом, и на втором варианте устройства особую роль играет датчик скорости. Не менее важен для такого станка и датчик, измеряющий углы разворота. В зависимости от варианта ввода информации балансировочные устройства могут быть ручными или автоматическими.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Чаще всего такие станки пользуются спросом в период, когда водители меняют тип резины. Балансировку расстроенных деталей можно осуществить только на специальном оборудовании. На СТО есть станки, которые могут работать с самыми разными дисками в различных режимах.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки – используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты – в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание – наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

Ремонт балансировочного станка

После длительной эксплуатации отдельные детали устройства могут приходить в неисправность. Условно происхождение поломки можно разделить на расстройства механики и на проблему с электрическими узлами. В последнем случае обнаруживают проблемы с датчиками. Механические неисправности чаще всего проявляются после падений или сильных ударов.

Обнаружить проблемы со станком можно по следующим признакам:

- Для нормальной балансировки требуется несколько циклов работы.

- Неправильно определяются параметры тестируемых дисков.

Для ремонта балансировочного станка сначала определяют тип поломки путем калибровки. После этого несправную деталь заменяют. Восстановить поврежденную деталь сложнее, чем купить новую. К тому же, отремонтированные элементы конструкции чаще всего ломаются снова через относительно короткий срок.

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал. Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

- Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

: станок для балансировки колес своими руками.

Нюансы эксплуатации

Для начала работы со станком необходимо зафиксировать диск. Сделать это можно с помощью гайки и конуса. Проверив надежность крепления можно приступать к измерительным процедурам. Диск раскручивается, а затем его показатели сравнивают с эталонными. Отклонения должны находиться в диапазоне 2 и 1,5 г. Первый показатель – горизонтальный, второй – радиальный.

После первичного тестирования следует снять все грузики и провести повторные измерения. Тестируемый диск останавливается самой тяжелой точкой книзу. Обязательно учитывайте эту информацию в ходе измерения параметров диска.

После этого колесо надо перекрутить на 90 градусов и на противоположную сторону навешиваем груз. В том случае, если при развороте на 45 градусов колесо перестает вращаться, значит, калибровка своими руками сделана успешно.

Можно ли калибровать оборудование самостоятельно

Дорогие автоматические балансировочные станки откалибровать самостоятельно не получится. Дело в том, что для этого нужны специальные приборы, а также программные коды, которые есть только у специалистов, занимающихся этим. Но и устанавливают такую аппаратуру, как правило, только крупные сервисные центры, для которых вызвать калибровщика – не проблема.

Оборудование бюджетного сегмента можно калибровать своими силами – подробная инструкция, как это сделать, есть в сопроводительной документации. Процедура проводится при помощи штампованного колеса и набора калибровочных грузиков массой 50-100 грамм.

Информация по обслуживанию

Примечание:

Выполняя балансировку колеса с установленной шиной, следует использовать исправный, недавно откалиброванный станок для балансировки снятых с автомобиля колес в двух плоскостях.

- Поднять и подпереть автомобиль.

- Отметить положение колес относительно шпилек крепления колес, а также указать на каждом колесе место его установки на автомобиле: левое переднее, левое заднее, правое переднее, правое заднее.

- Поочередно снимайте колеса с установленными шинами и поверяйте их на балансировочном станке. См. Демонтаж и установка шины и диска .

- Строго соблюдайте инструкции изготовителя станка в отношении крепления разных типов колес.

- Для каждого типа обода диска необходимо использовать соответствующий ему тип балансировочного грузика. На алюминиевые диски следует устанавливать только грузики с защитным покрытием. См. раздел «Использование грузиков для балансировки колес».

- Проведите как можно более точную балансировку всех четырех колес с установленными на них шинами.

- Установить диски с установленными шинами на автомобиль по сделанным ранее отметкам. См. Демонтаж и установка шины и диска .

- Опустить автомобиль.

Диски, не входящие в заводскую комплектацию автомобиля, особенно те из них, на которых используются универсальные схемы расположения отверстий для крепления, особенно подвержены биению и проблемам с установкой.

Балансировка колес с установленными шинами проводится для устранения статического или динамического дисбаланса.

Грузики со скобой

Примечание:

Выполняя балансировку заводских колес с алюминиевыми дисками следует использовать грузики со специальным полиэфирным покрытием. Покрытие защищает диски от коррозии и возможных повреждений.

Покрытие защищает диски от коррозии и возможных повреждений.

| • | Грузики серии MC (1) и AW (2) одобрены для использования на алюминиевых дисках. |

| • | Грузики серии P (3) одобрены для использования только на стальных дисках. |

| • | Грузики серии P (4) с защитным покрытием одобрены для использования как на стальных, так и на алюминиевых дисках. |

Примечание:

Для установки грузиков с защитным покрытием следует использовать молоток с мягким бойком, чтобы снизить вероятность повреждения покрытия.

Профиль и тип обода диска определяет, какой тип грузика (1) следует устанавливать. Форма грузика должна повторять форму обода диска. Скоба должна прочно охватывать обод.

Размещение балансировочных грузиков со скобой

При проведении статической балансировки, если требуется установить не более 28 г (1 унции), грузик следует устанавливать на внутренней стороне обода (2). Если требуется установить более 28 г (1 унции), следует установить два грузика, максимально равномерно распределив массу между ними. Один грузик следует установить на внутренней стороне обода (2), а другой – на внешней (1).

При проведении динамической балансировки грузики следует устанавливать на внутренней (2) или внешней (1) стороне обода в зависимости от результатов замера на станке.

Самоклеящиеся грузики

Примечание:

При установке самоклеящихся балансировочных грузиков на диски без бортика НЕ СЛЕДУЕТ наклеивать грузики на внешнюю поверхность обода.

Самоклеящиеся грузики могут использоваться на заводских алюминиевых дисках. Для установки самоклеящегося грузика необходимо выполнить следующие действия.

- Определите, в каком месте необходимо установить грузик.

- Следует следить за тем, чтобы между грузиками и тормозными механизмами оставалось достаточно свободного места.

- Чистой ветошью, смоченной в обычном чистящем средстве, тщательно очистите то место, куда будет установлен грузик, от коррозии и грязи.

- Для окончательного удаления загрязнений еще раз протрите место установки грузика чистой ветошью, смоченной в пятидесятипроцентном водном растворе изопропилового спирта.

- Высушите место установки струей теплого воздуха (поверхность должна быть теплой на ощупь).

- Нагрейте защитную пленку на клеящем слое грузика до комнатной температуры.

- Снимите пленку с клеящего слоя на обратной стороне грузика. НЕ ДОТРАГИВАЙТЕСЬ до клейкой поверхности.

- Приклейте грузик на диск, слегка прижав его рукой.

- Для лучшей фиксации прикатайте грузик роликом с усилием 90 Н (21 фунт).

| • | При проведении статической балансировки, если требуется установить не более 28 г (1 унции), грузик следует устанавливать на внутренней стороне обода по центральной линии (1). Если требуется установить более 28 г (1 унции), следует установить два грузика, максимально равномерно распределив массу между ними. Один грузик следует установить на центральной линии, а другой – на внутренней стороне обода (2). |

| • | При проведении динамической балансировки грузики следует устанавливать на центральной линии и на внутренней стороне обода (2) в зависимости от результатов замера на станке. |

Примечание:

Для очистки дисков не допускается использовать абразивные материалы.

| © Все права принадлежат Chevrolet. Все права защищены |

Условия для калибровки оборудования

Перед тем, как настраивать станок, его сначала следует правильно установить. Для этого обязательно нужно соблюсти такие условия:

- Техника устанавливается на бетонный пол и надежно прикручивается к нему, чтобы исключить встряски и вибрации, которые могут нарушить работу аппарата.

- Нельзя размещать агрегат на деревянном полу или другом настиле, который хорошо передает колебания, иначе вибрация от работы других приборов или шагов персонала будет передаваться на корпус устройства.

- Также недопустимы перепады напряжения, поэтому стоит установить подходящий по мощности стабилизатор, чтобы исключить внезапные скачки тока в сети.

Прежде чем настраивать оборудование, обязательно убедитесь, что все условия соблюдены. Без этого техника не будет работать корректно.

Самодельный балансировочный станок для колес своими руками

Читатели попросили рассказать о приспособлении, которым в СССР балансировали колеса при самостоятельной бортировке.

Все гениальное — просто! Именно так можно описать принцип, на котором основана работа приспособления.

Оно состояло из двух деталей — опоры и «волчка», который устанавливался на ступицу в районе центрального отверстия.

Далее колесо горизонтально устанавливается на опору. Если есть дисбаланс, то оно наклонится в сторону более тяжелой части. Задача — расположить грузики на ободе так, чтобы колесо заняло горизонтальное положение (параллельно поверхности, на которой стоит опора). И все!

На практике такое нехитрое приспособление обеспечивало вполне приемлемый уровень балансировки — по крайней мере, колеса субъективно «не били».

Это была так называемая статическая балансировка.

Но существовали и приспособления для динамической балансировки!

Гармония и баланс нужны нашему автомобилю не только в смысле переносном, но и прямом.

Без балансировки ни одна вращающаяся деталь не стане работать корректно, а в худшем случае, просто разнесет в щепки весь узел или агрегат, когда частота колебаний войдет резонанс с колебаниями других деталей.

Поэтому конструкторы всячески стараются сбалансировать все вращающиеся детали. Это касается карданных валов, коленчатых валов, маховиков, полуосей и, конечно, колес.

Что такое балансировка колес

Если все остальные валы и вращающиеся детали работают в закрытом объеме и им абсолютно все равно, что происходит за пределами картера, блока или корпуса, то колесам приходится туго.

Даже если шина в сборе с диском сбалансированы идеально, то в ходе эксплуатации с ними может произойти все что угодно, начиная от деформации и заканчивая налипанием грязи. Все это влияет на балансировку колеса.

А что это вообще такое, балансировка?

Балансировка автомобильного колеса — это устранение разницы в радиальных массах. То есть, если колесо с одной стороны легче, а с другой тяжелее, то при вращении оно будет вибрировать. Чем выше скорость вращения, тем больше вибрация.

Зачем и как часто делать балансировку

Не нужно говорить, что постоянная вибрация на руле даже при самых минимальных скоростях просто неприемлема. Дисбаланс колес приводит к:

- ухудшению сцепления колеса с дорогой;

- быстрому износу резины, ходовой части и подвески автомобиля;

- резкому ухудшению управляемости;

- ухудшению работы тормозной системы.

Читать также: Регулятор оборотов электродвигателя 220в без потери мощности

Балансируют колеса при необходимости, при появлении вибраций, а также после замены покрышек, после их ремонта и вулканизации камер, после рихтовки или выкатки стальных дисков.

Кроме безопасности, уменьшения ресурса и высокого расхода топлива дисбаланс колес не приносит в салон автомобиля особенного комфорта. Поэтому балансировка колес своими руками должна стать привычной процедурой для каждого автомобилиста. Хотя бы для того, чтобы понять как и чем это делается.

Виды дисбаланса

А чтобы разобраться в способах балансировки, нужно знать врага в лицо, то есть дисбаланс. Учитывая нехитрые законы физики, можно догадаться, что дисбаланс может быть двух видов — динамическим и статическим.

- Статический дисбаланс возникает тогда, когда центр тяжести колеса смещается за пределы оси вращения. Самый простой вид дисбаланса и балансировка колес своими руками чаще всего направлена на устранение именно статического дисбаланса. Колесо вибрирует вверх/вниз.

- Динамический дисбаланс — это тот случай, когда поймать его можно только при вращении колеса, причем на довольно высоких оборотах, приближенных к условиям эксплуатации. Этот вид дисбаланса характеризуется смещением центра тяжести колеса не только за предел оси вращения, но и неравномерным смещением нескольких центров тяжести друг относительно друга в перпендикулярной плоскости. Колесо виляет и вибрирует. Схема объяснит это проще.

Выходит, что не зря на каждом шиномонтаже установлены стенды для балансировки колес, поскольку любая вулканизация — это хоть и минимальное, но смещение центра тяжести всего колеса, который необходимо в обязательном порядке балансировать. Цена балансировки колес на станке — копейки, но если ее не сделать, последствия могут быть самыми удручающими.

Технология балансировки колес своими руками

Самый простой и доступный способ статической балансировки доступен каждому, кто способен вывесить автомобиль на домкрат. Более того, проверять балансировку колес рекомендуется после каждой замены колеса, независимо от того, балансировалось оно раньше, или нет. А сделать это проще простого.

- Автомобиль вывешивается на домкрате, после чего одно из колес должно свободно вращаться на ступице.

- Колесо слегка прокручивается, если мешают тормозные колодки, нужно с ними договориться, чтобы они не мешали колесу вращаться совершенно свободно. То же самое касается и подшипника ступицы.

Иногда возникает необходимость его отпустить, а после балансировки не забыть снова подтянуть. - Колесо свободно прокручивается в одну сторону, мелом отмечается место, которое окажется внизу. Колесо прокручивается в другую сторону. Снова ставится соответствующая отметка. И так — несколько раз.

Если отметки ни разу не совпали, статическая балансировка колесу на нужна. - В противном случае, на диаметрально противоположной отметке стороне колеса, устанавливается грузик. Масса грузика подбирается эмпирическим путем, поскольку точный вес грузика на глаз установить невозможно.

Это может только балансировочный стенд на шиномонтаже.

Читать также: Рашпиль по дереву для дрели

Поздравляем. Статическая балансировка одного из колес окончена, теперь можно приступать к балансировке остальных. По окончании нужно провести ходовые испытания. Как правило, несбалансированное колесо начинает вибрировать на скорости около 70-90 км/ч.

Кстати, простейший балансировочный станок можно собрать вокруг старой ступицы, в которой еще не погиб подшипник. Только установить самодельный стенд придется идеально ровно во всех плоскостях. Сбалансированных всем колес и приятных ощущений от вождения!

Балансировочные станки определяют неровности на деталях в ходе вращения и помогают их устранять. Чаще всего устройства с таким принципом работы используют в шиномонтажных мастерских. Кроме того, эти аппараты нашли себе применение в машиностроительной отрасли, где помогают балансировать винты, турбины и другие детали.

Такие устройства могут быть оснащены оборудованием для автоматического исправления неровностей. В этой статье мы расскажем о калибровке балансировочного станка своими руками и опишем его строение.

Самодельное устройство

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал. Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

- Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

: станок для балансировки колес своими руками.

Подготовка к работе

Монтировать аппарат следует в месте его последующей эксплуатации. При установке не поднимайте технику за вал. Станок необходимо размещать в сухом, закрытом и освещенном помещении на ровной твердой поверхности. В итоге нужно зафиксировать агрегат при помощи болтового крепления к полу.

Затем необходимо проделать следующие операции:

- Установить и закрепить вал на фланце при помощи гаечного ключа.

- Смонтировать защитный кожух с пружиной.

- Поставить автоматическое приспособление измерения ширины обода.

- На некоторых модификациях потребуется монтаж электронного устройства вычисления радиальных биений.

- Подсоединить электропитание по правилам, указанным в инструкции.

- Подключить пневматическую подачу, если таковая предусмотрена.

Балансировочный станок: инструкция по применению. Ошибки балансировочного станка

Балансировочный станок представляет собой специальное измерительное оборудование, служащее для выравнивания неуравновешенности статического и динамического показателя вращающихся частей машин.

Агрегат состоит из одной или пары опор, куда помещаются обрабатываемые изделия, вращательного привода и индикаторного измерительного приспособления.

Полученные в результате обработки сведения позволяют выявить место и величину неуравновешенности детали.

Характеристики

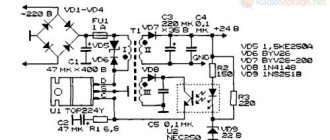

Для каждого из станков характеристики будут индивидуальными, однако их набор всего одинаков. Можно рассмотреть самые важные параметры на основе оборудования марки B-500 AE&T.

- Один из важных параметров — ввод информации. В данном случае он ручной.

- Следующая важная характеристика — диаметр диска, который можно проверить. Для этого агрегата диаметр находится в пределах 10-24.

- Максимальный вес колеса составляет 65 кг.

- Так как станки применяются и для балансировки колес, то и их диаметр играет важную роль. В данном случае максимальный показатель — 960 мм.

- Еще одна характеристика, которая не является решающей, но достаточно важна, — это время, требуемое на проведение измерений. В данном случае оно составляет 8 секунд.

- Потребляемая мощность составляет 200 Вт. При этом подключается агрегат к обычной сети 220 В и 50 Гц.

- Скорость вращения диска или покрышки составляет 200 оборотов в минуту.

Опоры для оборудования

Для того чтобы проводить точные измерения, станок должен быть устойчив. В зависимости от опор этого устройства, выделяют два основных типа:

- Опоры могут быть мягкими. В таком случае агрегат используется для тестирования разбалансированного колеса посредством амплитуды и частоты движения этих опор. Одна из важных характеристик для станка — это точность, с которой он проводит эти измерения. Поэтому для каждого элемента существуют отдельные виды станков с мягкими опорами.

- Жесткие опоры предполагают измерение давления и фазы ротора. Такие приспособления считаются универсальными и могут применяться для разного рода деталей. К примеру, балансировочный станок для карданных валов также имеет жесткие опоры.

Когда нужно калибровать балансировочный станок

Существует несколько случаев, когда оборудование обязательно нуждается в настройке и точной калибровке:

- После покупки нового станка. Необходимо настроить устройство сразу же после того, как вы приобрели и установили его. Даже если техника калибровалась на заводе, после транспортировки придется сделать это заново.

- После перемещения балансировочного оборудования на новое место. Если пришлось передвинуть агрегат даже в пределах помещения, все равно следует снова его настроить для правильной работы.

- Перед началом сезона. Водители массово переобуваются в летнюю или зимнюю резину два раза в год: весной и осенью. Следует провести калибровку до того, как к вам выстроится очередь клиентов.

Кроме того, обязательно нужно настраивать устройство, если вы стали замечать какие-либо неточности в его измерениях или работе. Например, прибор стал неправильно показывать диаметр колеса.

Неисправности агрегата

Как откалибровать балансировочный станок? Как уменьшить погрешность? Эти и другие вопросы будут неизбежно возникать после длительной эксплуатации станка, так как с течением времени его отдельные детали приходят в негодность. Условно все поломки таких агрегатов делятся на две группы — механическое расстройство и поломка электрических узлов.

В последнем случае чаще всего проблема связана с выходом из строя одного из любых датчиков. Что касается механических поломок, то они обычно возникают из-за ударов, падений или любых других внешний воздействий на оборудование. Обычно начинать искать в станке следует после появления таких признаков:

- для получения правильно сбалансированного колеса требуется несколько циклов проверки вместо одного;

- параметры тестируемых дисков определяются неверно.

Калибровка станка, о которой упоминалось ранее, необходима для того, чтобы определить тип поломки. После нахождения причины неисправная деталь обычно просто заменяется новой. Это связано с тем, что отремонтировать сломанную деталь гораздо сложнее, чем купить новую, что делает ремонт станка нецелесообразным. Кроме того, даже если отремонтировать какой-либо элемент, то, скорее всего, именно он снова выйдет из строя в ближайшее время.