Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Конструкция и размеры

Carbide-tipped thread turning tools. Design and dimensions

ГОСТ

18885-73

Взамен MH 623-64; MH 624-64; MH 625-64; MH 626-64

МКС 25.100.10

Постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. № 1429 дата введения установлена

01.07.74

Ограничение срока действия снято Постановлением Госстандарта СССР от 12.02.81 № 655

1. Настоящий стандарт распространяется на токарные резьбовые резцы общего назначения с пластинами из твердого сплава.

(Измененная редакция, Изм. № 1).

2. Резцы должны изготовляться следующих типов:

1 — резьбовые для наружной метрической резьбы;

2 — резьбовые для внутренней метрической резьбы;

3 — резьбовые для наружной трапецеидальной резьбы;

4 — резьбовые для внутренней трапецеидальной резьбы.

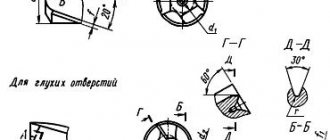

3. Конструкция и основные размеры резцов должны соответствовать указанным на черт. 1—4 и в табл. 1—4.

Тип 1

| с |

| r L |

Издание официальное Перепечатка воспрещена

Н

Издание с Изменениями № 1, 2, утвержденными в феврале 1981 г., июне 1985 г.

(ИУС 4-81, 9-85).

Таблица 1

мм

| Обозначение резцов | Применяе мость | Сечение резца h b | L | т | Тип пластин по ГОСТ 25398-90 | Шаг резьбы Р |

| 2660-0001 | 16-10 | 100 | 1,5 | 0,5-2,5 | ||

| 2660-0003 | 20-12 | 120 | 3,0 | 11 | 0,8—3,0 | |

| 2660-0005 | 25-16 | 140 | 4,0 | 1,25-5 | ||

| 2660-0007 | 32-20 | 170 | 5,0 | 2-6 |

Примечание. Размер г выполняется в зависимости от шага резьбы (гиш- = 0,144 S).

Пример условного обозначения резца типа 1, сечением hb = 20-12 мм, для метрической резьбы с шагом Р = 2 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2660-0003 2 Т15К6 ГОСТ 18885- 73

Т и п 2

| Обозначение резцов | Применяе мость | Сечение резца h b | L | / | d | т | Тип пластин по ГОСТ 25398-90 | Шаг резьбы Р | D найм. |

| 2662-0001 | 10-10 | 120 | 40 | 10 | 4 | 11 | 0,75-2,50 | 18 | |

| 2662-0003 | 12-12 | 140 | 50 | 12 | 5 | 1-3 | 24 | ||

| 2662-0005 | 16-16 | 170 | 60 | 16 | 9 | 1,5-4 | 30 | ||

| 2662-0007 | 20-20 | 200 | 80 | 20 | 12 | 2-5 | 42 | ||

| 2662-0009 | 25-25 | 240 | 100 | 25 | 14 | 3-6 | 52 |

Пример условного обозначения резца типа 2, сечением hb = 20-20 мм, для метрической резьбы с шагом Р = 3,5 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2662-00073,5 Т15К6 ГОСТ 18885- 73

Черт. 3

| Резцы | Сечение резца h ■ b | L | т | Тип пластин | Шаг резьбы Р | |

| для правой резьбы | для левой резьбы | |||||

| Обозначение | Применяе мость | Обозначение | Применяе мость | |||

| 2664-0001 | 2664-0002 | 20-12 | 120 | 2,0 | 48 по ГОСТ 25422-90 | 2 |

| 2664-0003 | 2664-0004 | 3 | ||||

| 2664-0005 | 2664-0006 | 3,0 | 4 | |||

| 2664-0007 | 2664-0008 | 5 | ||||

| 2664-0009 | 2664-0010 | 25-16 | 140 | 4,0 | 6 | |

| 2664-0011 | 2664-0012 | 8 | ||||

| 2664-0013 | 2664-0014 | 6,0 | 10 | |||

| 2664-0015 | 2664-0016 | 32-20 | 170 | 12 | ||

| 2664-0017 | 2664-0018 | 8,0 | 16 | |||

| 2664-0019 | 2664-0020 | 40-25 | 200 | 10,0 | 32 по ГОСТ 25412-90 | 20 |

| 2664-0021 | 2664-0022 | 12,5 | 24 |

Пример условного обозначения резца типа 3, сечением hb = 2516 мм, для правой трапецеидальной резьбы с шагом Р= 6 мм, с пластинами из твердого сплава марки Т15К6:

Резец 2664-0009 6 Т15К6ГОСТ 18885- 73

Т и п 4

I

Таблица 4

Размеры в мм

| Резцы | Сечение резца h ■ b | L | / | d | т | Тип пластин по ГОСТ 25422-90 | Шаг резьбы Р | D найм. | |

| для правой резьбы | для левой резьбы | ||||||||

| Обозначение | Применяе мость | Обозначение | Применяе мость | ||||||

| 2666-0001 | 2666-0002 | 1010 | 120 | 40 | 10 | 4 | 48 | 2 | 16 |

| 2666-0003 | 2666-0004 | 4 | |||||||

| 2666-0005 | 2666-0006 | 1212 | 140 | 50 | 12 | 4 | 2 | 22 | |

| 2666-0007 | 2666-0008 | 6 | 5 | ||||||

| 2666-0009 | 2666-0010 | 7 | 8 | ||||||

| 2666-0011 | 2666-0012 | 1616 | 170 | 60 | 16 | 6 | 3 | 30 | |

| 2666-0013 | 2666-0014 | 8 | 6 | ||||||

| 2666-0015 | 2666-0016 | 10 | 10 | ||||||

| 2666-0017 | 2666-0018 | 20 20 | 200 | 80 | 20 | 8 | 3 | 44 | |

| 2666-0019 | 2666-0020 | 10 | 8 | ||||||

| 2666-0021 | 2666-0022 | 12 | 12 | ||||||

| 2666-0023 | 2666-0024 | 25-25 | 240 | 100 | 25 | 6 | 4 | 62 | |

| 2666-0025 | 2666-0026 | 10 | 10 | ||||||

| 2666-0027 | 2666-0028 | 15 | 6 |

Пример условного обозначения резца типа 4, сечением hb = 1010 мм, для правой трапецеидальной резьбы с шагом Р = 2 мм, с пластиной из твердого сплава марки Т15К6:

Резец 2666-0001-2 Т15К6 ГОСТ 18885- 73 (Измененная редакция, Изм. № 1,2).

4. Величины радиусов округлений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

5. Элементы конструкций и геометрические параметры резцов указаны в приложении.

6. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18877-73.

7. Технические требования — по ГОСТ 5688—61.

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Способы изготовления

Важно знать, как нарезать трапецеидальную резьбу, чтобы избежать неисправностей во время ее эксплуатации. Трапециевидная резьба легко изготавливается в промышленных масштабах. Ее методика изготовления имеет сходства с производством резьбы прямоугольной формы. Существуют следующие способы нарезания:

- С применения 1 резца. Перед проведением данной процедуры важно подготовить обрабатываемую заготовку под нарезание: произвести измерение ее длины и ширины при помощи линейки или штангенциркуля. Изделие располагается на столе токарного станка. В заготовке нужно проточить канаву, в которую будет входить режущий инструмент. Во время приложения резца стоит проверить правильность его местоположения, расположив параллельно оси резьбы. После завершения подготовительных работ можно включать станок. Во время обработки режущая кромка инструмента совершает поступательные движение, образуя резьбу на профиле детали. Важно после завершения рабочего процесса сравнить обработанную деталь с шаблонном. Их профили должны совпадать. Из-за неточности режущего инструмента могут возникнуть незначительные погрешности.

- Использование 3 резцов. Перед осуществлением процедуры также производятся подготовительные работы: налаживание токарного станка, расчет размерных параметров изделия и настройка 3 резцов. Режущие инструменты прикладываются к впадинам заготовки и проверяются на предмет надежности крепления. В соответствии с диаметром и углом подъема изделия резцы для нарезания могут быть установлены параллельно сторонам винтовой канавки и противоположно оси резьбы. 3 резца выполняют поступательные движения, формируя окончательный профиль. Проверка точности обработки осуществляется посредством сравнения получившейся детали с шаблоном.

При создании винтовых конструкций используется иной способ нарезания. При помощи резца проделывается неполная канавка. После этого необходимо выбрать режущий инструмент меньшего размера и увеличить длину канавки до внутреннего диаметра. Завершение процедуры проводится профильным резцом. Проверка результата обработки производится при помощи номинальных и предельных калибров.

Во время проведения нарезания важно соблюдать основные правила техники безопасности во время работы с режущими приспособлениями и токарными станками:

- Работу с инструментами должен осуществлять специалист, соответствующий инструктаж.

- Человек Работник обязан иметь специальную униформу, состоящую из производственного халата, защитных очков с прозрачными линзами, головного убора, ботинок и перчаток. Спецодежда должна быть отремонтированной и чистой. Перед работой с инструментами важно убедиться, что костюм полностью застегнут и плотно прилегает к телу.

- На рабочем месте нельзя располагать посторонние предметы.

- Перед проведением заточки важно проверить состояние токарного станка. На нем должны присутствовать механизмы для отвода производственного мусора, трубки и шланги для охлаждения, щитков для отражения эмульсии. Проверку токарного станка следует проводить на холостом ходу, оценивая работоспособность его основных комплектующих.

- На патроне токарного станка не должны присутствовать стружка или инородные предметы.

- Во время проведения обработки важно проверять прочность крепления режущих инструментов и местоположение заготовки.

- Нельзя закреплять заготовку весом больше 16 кг и производить замеры во время ее вращения.

- Нужно своевременно удалять производственный мусор при помощи специальных стружкоотводов.

- Для нарезания деталей из вязких металлов применяются специальные режущие инструменты с заточкой.

- Во время обработки заготовок запрещается облокачиваться на станок, смазывать детали, поддерживать изделие руками, избавляться от стружки при помощи струи воздуха.

- При токарных работа необходимо применять люнеты, если обработка осуществляется на высокой скорости.

- Важно следить за отводом СОЖ из токарного станка.

- Нельзя отходить от станка во время его эксплуатации.

При пожарах на производстве необходимо выключить станковое оборудование, отойти на безопасное расстояние и оповестить компетентные органы. Соблюдение техники безопасности снизит риск возникновения чрезвычайных ситуаций.

Режущий инструмент – плашка

Плашка – режущий токарный инструмент, изготовленный в форме гайки. Просверленные в ней отверстия делают для отвода стружки. Инструмент состоит из режущих элементов, расположенных на каждой его стороне и образующих заборный конус. Плашкой на токарном станке формируется резьба на болтах, шпильках, винтах и других металлоизделиях.

Наиболее используемые виды плашек:

- метрические;

- левые;

- трубные.

Нарезание резьбы плашкой следует предварить обработкой нужного участка детали. При этом наружное сечение резьбы должны быть больше обработанного участка детали. Сложность нарезки резьбы плашкой — в отсутствие у нее специального захода, что мешает ровно прорезать начальные витки.

Облегчить задачу можно, сделав на торце небольшую фаску так, чтобы ее высота совпала с высотой профиля резьбы. Размер плашки должен совпадать с диаметром детали.

Затем плашку нужного размера фиксируют в плашкодержателе, закрепленный в задней бабке токарного станка. Скорость нарезки резьбы зависит от материала для заготовки: изделия из латуни обрабатываются около 15 м/мин., чугунные – 3 м/мин., стальные болванки — 4 м/мин.

При такой скорости обработки плашка меньше изнашивается. В процессе нарезки каждый оборот плашки нужно сменять ее поворотом назад на треть окружности, чтобы очистить отверстия от стружки.