ГОСТ 18877-73

ГОСТ 18877-73 Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ ОТОГНУТЫЕ С ПЛАСТИНАМИ ИЗ ТВЕРДОГО СПЛАВА Конструкция и размеры Carbide-tipped bent bull-nose turning tools. Design and dimensions

МКС 25.100.10

Дата введения 1974-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 8 июня 1973 г. N 1429 Ограничение срока действия снято Постановлением Госстандарта СССР от 20.02.81 N 866 ВЗАМЕН ГОСТ 6743-61 в части типа 1; МН 575-64; МН 576-64; МН 5199-64 ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в феврале 1981 г., ноябре 1984 г. (ИУС 5-81, 2-85), Поправками (ИУС 6-88, ИУС 4-89)

1. Настоящий стандарт распространяется на токарные проходные отогнутые резцы общего назначения, с углами , , с напаянными пластинами из твердого сплава. Стандарт полностью соответствует СТ СЭВ 191-75.

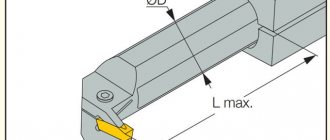

2. Конструкция и основные размеры резцов должны соответствовать указанным на чертеже и в таблице.

Черт.1

________________

* Размеры для справок.

Размеры в мм

| Резцы | |||||||||||

| С углом врезки пластины 10° | С углом врезки пластины 0° | Державка резца | Тип пластин по ГОСТ 25395-90 | ||||||||

| правые | левые | правые | левые | для угла врезки | |||||||

| Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | ||||

| 2102-1097 | 2102-1098 | 2102-1099 | 2102-1101 | 10х10 | |||||||

| 2102-1102 | 2102-1103 | 2102-1104 | 2102-1105 | 12х12 | |||||||

| 2102-0021 | 2102-0022 | 2102-0071 | 2102-0072 | 16х10 | |||||||

| 2102-0023 | 2102-0024 | 2102-0073 | 2102-0074 | 16х12 | |||||||

| 2102-1106 | 2102-1107 | 2102-1108 | 2102-1109 | 16х16 | |||||||

| 2102-0025 | 2102-0026 | 2102-0075 | 2102-0076 | 20х12 | |||||||

| 2102-0027 | 2102-0028 | 2102-0077 | 2102-0078 | 20х16 | |||||||

| 2102-1111 | 2102-1112 | 2102-1113 | 2102-1114 | 20х20 | |||||||

| 2102-0005 | 2102-0006 | 2102-0055 | 2102-0056 | 25х16 | |||||||

| 2102-0029 | 2102-0030 | 2102-0079 | 2102-0080 | 25х20 | |||||||

| 2102-1115 | 2102-1116 | 2102-1117 | 2102-1118 | 25х25 | |||||||

| 2102-0009 | 2102-0010 | 2102-0059 | 2102-0060 | 32х20 | |||||||

| 2102-0031 | 2102-0032 | 2102-0081 | 2102-0082 | 32х25 | |||||||

| 2102-1119 | 2102-1121 | 2102-1122 | 2102-1123 | 32х32 | |||||||

| 2102-0013 | 2102-0014 | 2102-0063 | 2102-0064 | 40х25 | |||||||

| 2102-0033 | 2102-0034 | 2102-0083 | 2102-0084 | 40х32 | |||||||

| 2102-1124 | 2102-1125 | 2102-1126 | 2102-1127 | 40х40 | |||||||

| 2102-0017 | 2102-0018 | 2102-0067 | 2102-0068 | 50х32 | |||||||

| 2102-0035 | 2102-0036 | 2102-0085 | 2102-0086 | 50х40 | |||||||

| 2102-1128 | 2102-1129 | 2102-1131 | 2102-1132 | 50х50 | |||||||

Пример условного обозначения правого резца сечением мм, с углом врезки пластины в стержень 0°, с пластиной из твердого сплава марки Т15К6:

Резец 2102-0055 Т15 К6 ГОСТ 18877-73

1, 2. (Измененная редакция, Изм. N 1, 2).

3. Угол врезки пластины в стержень для обработки чугуна и других хрупких материалов — 10°, для обработки стали и других вязких материалов — 0°. (Измененная редакция, Изм. N 2).

4. (Исключен, Изм. N 1).

5. Элементы конструкции и геометрические параметры резцов указаны в приложении 1.

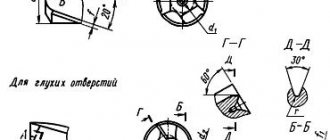

6. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2.

7. Технические требования — по ГОСТ 5688-61.

8. (Исключен, Изм. N 2).

Черт.1

Черт.1

Таблица 1

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 01352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 01352 | ||

| 16х12 | 12,0 | 14,0 | 01352 | |

| 16х16 | 11,0 | 13,5 | 01372 | |

| 20х12 | 16,0 | 18,0 | 01352 | |

| 15,0 | 17,5 | 01372 | ||

| 20х16 | 13,5 | 17,0 | 02252 | |

| 20х20 | 13,5 | 17,0 | 01392 | |

| 25х16 | 18,5 | 22,0 | 02252 | |

| 18,5 | 22,0 | 01392 | ||

| 25х20 | 13,2 | 18,5 | 22,0 | 02272 |

| 25х25 | 17,5 | 21,5 | 01152 | |

| 32х20 | 13,0 | 26,0 | 29,0 | 02272 |

| 32х20 | 24,5 | 28,5 | 01152 | |

| 32х25 | 14,8 | 24,5 | 28,5 | 02312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 01412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 02312 |

| 10,5 | 31,5 | 36,0 | 01412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 01412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 01432 |

| 50х32 | 15,8 | 39,5 | 45,0 | 02352 |

| 14,4 | 39,5 | 45,0 | 01432 | |

| 50х40 | 14,4 | 39,5 | 45,0 | 01432 |

| 50х50 | 19,2 | 37,5 | 44,0 | 01452 |

Черт.2

Таблица 2

Размеры в мм

| Сечение резца | Обозначение пластин по ГОСТ 25395-90 | |||

| 10х10 | 01331 | |||

| 12х12 | 10,0 | 61352 | ||

| 16х10 | 13,0 | 01331 | ||

| 12,0 | 14,0 | 61352 | ||

| 16х12 | ||||

| 16х16 | 11,0 | 14,0 | 61372 | |

| 20х12 | 16,0 | 18,0 | 61352 | |

| 15,0 | 17,5 | 61372 | ||

| 20х16 | 13,5 | 17,0 | 62252 | |

| 20х20 | 61392 | |||

| 25х16 | 18,5 | 22,0 | 62252 | |

| 18,5 | 61392 | |||

| 25х20 | 13,2 | 18,5 | 21,5 | 62272 |

| 25х25 | 17,5 | 61152 | ||

| 32х20 | 13,0 | 26,0 | 29,0 | 62272 |

| 23,5 | 28,0 | 61152 | ||

| 32х25 | 14,8 | 24,5 | 28,5 | 62312 |

| 32х32 | 10,5 | 23,5 | 28,0 | 61412 |

| 40х25 | 14,8 | 32,5 | 36,5 | 62312 |

| 10,5 | 31,5 | 36,0 | 61412 | |

| 40х32 | 10,4 | 32,0 | 36,0 | 61412 |

| 40х40 | 13,8 | 29,5 | 35,0 | 61432 |

| 50х32 | 10,4 | 42,0 | 46,0 | 61412 |

| 39,5 | 45,0 | 61432 | ||

| 50х40 | 14,4 | 39,5 | 61432 | |

| 50х50 | 37,5 | 44,0 | 61452 |

ПРИЛОЖЕНИЕ 1. (Измененная редакция, Изм. N 1, 2).

Классификация

По конструкции и принципу функционирования данный инструмент дифференцируют на следующие варианты:

- Прямые модели с параллельными оси державки режущими кромками характеризуются отсутствием изгибов. Они рассчитаны на грубую обработку, предполагающую снятие значительного количества материала, нередко за несколько проходов, при обточке лишних фрагментов деталей.

- Отогнутые подрезные резцы имеют аналогичное назначение, но рассчитаны на обработку предметов более сложных форм: изгиб позволяет обтачивать труднодоступные места и т. д. Режущие кромки таких моделей наклонены от оси державки. Метод работ определяется особенностями инструмента и типом и толщиной материала.

- Токарные упорные варианты рассчитаны на точение предметов малой жесткости. Они применяются для подрезки бортиков и обточки ступенчатых поверхностей. Это наиболее распространенный тип рассматриваемых инструментов. Их режущие кромки параллельны оси державки, однако, в сравнении с прямыми подрезными резцами, имеют меньший угол.

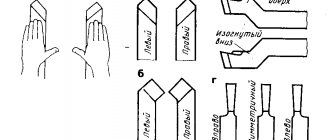

По направлению подачи данные инструменты классифицируют на левые и правые.

Наконец, подрезные резцы дифференцируют по технологии производства.

- Цельные варианты включают головку и державку из одного материала.

- Составные модели имеют элементы различного состава.

Так, отогнутые подрезные резцы с твердосплавными режущими пластинами описаны ГОСТ 18880-73. Для токарных проходных резцов, оснащенных сверх твердосплавными пластинами, и аналогичных подрезных моделей характеристики определены в ГОСТ 28990-91. ГОСТ 18871-73 определяет особенности торцовых вариантов с пластинами из быстрорежущей стали. ГОСТ 29132-91 определяет параметры моделей с многогранными сменными пластинами проходного токарного, копировального и подрезного типов. В ГОСТах приведены чертежи подрезных резцов, типы и размеры данных инструментов.

Чертеж

Таблица 1

| Форма заточки | |||

| Номер | Передняя поверхность | Эскиз | Область применения |

| I | Плоская, с положительным передним углом | Обработка серого чугуна, бронзы и других хрупких материалов | |

| II | Плоская с отрицательной фаской | Обработка ковкого чугуна, стали и стального литья кгс/мм, а также кгс/мм при недостаточной жесткости технологической системы. Для отвода и дробления стружки применять стружколом | |

| IIa | Плоская, с отрицательной фаской и припайным стружколомом | Обработка стали и стального литья кгс/мм при необходимости завивания и дробления стружки | |

| III | Криволинейная, с отрицательной фаской | Обработка стали кгс/мм при необходимости завивания и дробления стружки | |

| IlIa | Плоская, с мелкоразмерной лункой и | Обработка стали и стального литья при кгс/мм | |

| IlIб | Плоская, с мелкоразмерной лункой и | Обработка стали и стального литья при кгс/мм | |

| IV | Плоская, с отрицательным передним углом | Черновая обработка стали и стального литья кгс/мм, загрязненного неметаллическими включениями. Работа с ударами в условиях жесткой технологической системы | |

| V | Криволинейная, с отрицательной фаской | Обработка нержавеющих сталей кгс/мм | |

| VI | Обработка материалов с кгс/мм | ||

| VIa | Криволинейная, с отрицательной фаской | Обработка материалов с до 130 кгс/мм | |

| VIб | Обработка материалов с до 120 кгс/мм | ||

| VII | Плоская с отрицательным передним углом | Обработка материалов с свыше 120 кгс/мм | |

2. Доводку передней и задней поверхностей производить вдоль главной режущей кромки и по радиусу. 1, 2. (Измененная редакция, Изм. N 1, 2).

3. Для упрочнения вершины резца и лучшего теплоотвода рекомендуется затачивать вспомогательную плоскость под углом 15° на длине 3 … 5 мм.

Таблица 2

мм

| Резцы | Ширина головки | |||||||

| Элементы режущей части резцов | до 3 | 10-12 | 15-20 | св. 20 | ||||

| Токарные, строгальные, долбежные | Отрезные, прорезные | Притупление | ||||||

| Ширина фаски | 0,15 | |||||||

Таблица 3

мм

| Резцы | Элементы режущей части резцов | Сечение | |||||||||||||

| — | — | 16х12 | 20х16 | 25х20 | 32х25 | 40х32 | 50х40 | ||||||||

| 6х6 | 8х8 | 10х10 | 12х12 | 16×16 | 20х20 | 25х25 | 32х32 | 40х40 | 63х40 | ||||||

| — | — | 16х10 | 20×12 | 25х16 | 32х20 | 40х25 | 50х32 | 63х50 | |||||||

| 6* | 8* | 10* | 12* | 15 | 20 | ||||||||||

| Строгаль- ные | Проходные, подрезные | ||||||||||||||

| Проходные, подрезные | Радиус при вершине | ||||||||||||||

| Расточные | |||||||||||||||

| Проходные, подрезные | Ширина фаски | 0,15-0,2 | 0,3-0,4 | 0,6-0,8 | 0,9-1,2 | ||||||||||

| Токарные | Расточные | 0,1-0,15 | 0,2-0,3 | 0,4-0,5 | |||||||||||

| Проходные, подрезные, расточные | Форма за- точки III | ||||||||||||||

| Форма заточки IIIа, IIIб | 8-10 | 10-12 | 14-10** | 16-18 | 22-24 | 28-30 | |||||||||

| Проходные | Форма заточки IIа | ||||||||||||||

________________

* Диаметры оттянутой части расточных резцов. ** Текст соответствует оригиналу. — Примечание.

4. Геометрические параметры режущих частей резцов при заточке и доводке их алмазными кругами указаны на черт.2.

Выбор проходного отогнутого резца

Выбор необходимого инструмента зависит от следующих требований, которые предъявляются при изготовлении конкретной детали. К этим требованиям относятся:

- тип обработки (чистовая, получерновая, черновая, обработка с высокой точностью);

- направления подачи инструмента (правые или левые);

- характер резания или снятия слоя (проходные, упорные, подрезные, нарезания резьбы);

- длина державки;

- тип наконечника (цельный, наваренный, съёмный);

- форма режущего элемента (треугольный, прямоугольный, специальной конструкции).

В зависимости от сложности решаемой задачи выбирают отогнутый резец, способный качественно провести обработку на конкретном типе станка. Наиболее универсальным считается резец проходной отогнутый со сменными пластинами. Точное назначение конкретного инструмента определено принятым стандартом и указано на маркировке. Резец проходной отогнутый т15к6 применяется для поверхностной обработки деталей, изготовленных из различных марок сталей, в том числе и легированных. Сплав ВК8 используется для проведения черновых работ, сверления, обработки внутренних поверхностей, фрезерования. Многообразие типов конструкций требует их оценки по критерию эффективность – стоимость. Именно он сказывается на конечной цене производимой детали.

Режимы резания

Проходной резец токарного типа может быть применим в достаточно простом режиме работы. Им можно производить продольные, а также поперечные движения, в зависимости от профиля детали и её обработки.

Стоит с самого начала сделать черновой процесс обработки лишь одним устройством, которое будет предназначено именно для такой цели, а после создать уже более чистый проход по почти готовому типу поверхности. Если в процессе черновой обработки со временем будет сниматься общая толщина до нескольких миллиметров, то при чистовой такой показатель идёт до десятых долей за несколько проходов.

Режимы резания

Процесс эксплуатации проходных резцов достаточно прост. В зависимости от формы заготовки и метода обработки выбирают направление движения: продольное или поперечное.

Обратите внимание на назначение инструмента: приспособления для черновой обработки запрещено использовать на чистовых работах и наоборот. Также запрещено менять установленный порядок работ:

Также запрещено менять установленный порядок работ:

- В первую очередь выполняют черновые работы, которые характеризуются глубокой степенью воздействия: при обработке допускается удаление до 5 миллиметров металла за несколько проходов.

- Чистовые работы выполняются с целью соблюдения точных параметров изделия. Толщина срезанного металла не должна превышать десятых долей миллиметра.

Проходные резцы – незаменимый инструмент для обработки металлической поверхности элементов вращения. Виды работ зависят от формы и структуры приспособлений. А вы наблюдали за процессом наружной обработки деталей? Некоторые токари считают, что отечественные производители резцов не уступают знаменитым зарубежным компаниям, включая немецкого производителя Optimum. А что по этому поводу думаете вы? Выразите свое мнение в блоке комментариев.

Для чего используется токарный подрезной резец?

Всего существует 8 видов резцов: проходной, расточной, отрезной, прорезной, фасочный, фасонный и подрезной. Каждый из них используется в конкретных операциях. Например, отрезные резцы предназначены для отделения готовых изделий от заготовок, а расточные — для растачивания отверстий или создания внутренних фасок. Но подрезной резец имеет более широкое применение. Едва ли не каждая основная операция на токарном станке выполняется с использованием этого инструмента. С его помощью можно подрезать уступы под прямым или острым углом, создать наружные фаски, проточить торец и любую другую наружную поверхность цилиндрической детали. Таким образом, он является одним из самых важных инструментов, так как непосредственно влияет на первоначальное формирование готового изделия.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Сборные резцы

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Используемые маркировки

Качество покупных подрезных резцов должно соответствовать требованиям, указанным в ГОСТ 18871-73, 18880-73, 28980-91, 29132-91 и технических условиях компаний-производителей, если они изготавливаются по такому документу. В этих нормативах указаны конструктивные особенности изделий, различия по геометрии и размерам. Маркировка подрезных резцов зависит от их типа. В таблице указаны особенности маркировки

| Тип токарных подрезных резцов | Составляющие обозначения | Пример условного обозначения и его расшифровка |

| Торцовые с пластинами из быстрорежущей стали | Тип по направлению подачи с учетом сечения, длины и ГОСТ | Резец 2112-0038 ГОСТ 18871-73, где: 2112-0038 – резец левый c сечением державки 32х20 мм и длиной 170 мм, выпускаемый по ГОСТ 18871-73 |

| Отогнутые с пластинами из твердого сплава | Тип по направлению подачи, сечение, материл пластины и ГОСТ | Резец 2112-0007 ВК6 ГОСТ 18880-73, где: 2112-0007 – резец правый с сечением державки 25х16 мм с пластиной из материала ВК5, выпускаемый по ГОСТ 18880-73 |

| Со сменными режущими пластинами из сверхтвердых материалов | Тип по направлению подачи с учетом сечения, длины и ГОСТ | Резец 2110-2395 ГОСТ 28980-91, где: 2110-2395 – резец правый с сечением 32х32, с длиной режущей части не более 25 мм, с режущей пластиной SNUN-050304, выпускаемый по ГОСТ 28890-91 |

| Проходные со сменными многогранными пластинами | Условное обозначение по ГОСТ 26476-85 |

Резцы по дереву для токарного станка: назначение и конструкция элементов

Главным предназначением токарных резцов по дереву является ручная обработка вращающейся в специальном станке детали. Используемый для этих целей токарный станок предназначен для придания телу вращения. Деревянные заготовки, имеющие изначально округлую форму, с помощью двух фиксаторов устанавливаются на токарном станке. Один фиксатор соединен с электромотором, что приводит деталь в движение.

От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации

Важно! Со стороны мотора фиксация обязательно должна быть жесткой, чтобы вращательные движения не происходили в холостую. Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения. В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке

Это также определяет форму обрабатываемой детали

В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали

Резцы, которые закрепляются на вращающем механизме, выполняют обработку тела вращения. В зависимости от прочности, формы и остроты резца формируются следы на деревянной заготовке. Это также определяет форму обрабатываемой детали.

Конструкция резца токарного станка состоит из рабочей металлической части и деревянной ручки. Рабочий элемент условно состоит из лезвия, тела и хвостовика. Лезвие состоит из переднего, заднего и заостренного угла. Величина угла заострения зависит от материала заготовки. Чаще всего мастера для работы с древесиной используют острые углы. Тело является основной частью, за которую нерабочей рукой токарь удерживает резец на подлокотнике станка. Хвостовик представляет собой зауженную часть, в которую переходит тело инструмента. Именно на нем крепится ручка токарного резца.

Конструкция ручки состоит из основы и шейки. Основа является большей частью ручки, за которую токарь держится рукой. Шейка представлена маленькой цилиндрической частью с металлическим крепежным кольцом. Она предназначена для предотвращения растрескивания ручки во время набивания ее на хвостовик рабочей части.

Токарные резцы по дереву состоят из заднего, заострённого и переднего угла