ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОКАТ ИЗ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 19281-89

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| ПРОКАТ ИЗ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ Общие технические условия Rolled steel with increased strength. General specifications | ГОСТ 19281-89 |

Срок действия с 01.01.91

до 01.01.96

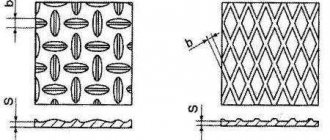

Настоящий стандарт распространяется на толстолистовой, широкополосный универсальный, фасонный, сортовой прокат и гнутые профили из стали повышенной прочности, применяемые для сварных, клепаных или болтовых конструкций и используемые в изделиях, в основном, без дополнительной термической обработки.

В части норм химического состава стандарт распространяется также на тонкий лист, слитки, слябы, блюмсы, поковки и штамповки.

СОРТАМЕНТ

1.1. Прокат изготовляют классов прочности 265, 295, 315, 325, 345, 355, 375, 390 и 440.

1.2. По форме, размерам и предельным отклонениям прокат должен соответствовать требованиям ГОСТ 8509 — для углового равнополочного, ГОСТ 8510 — углового неравнополочного, ГОСТ 8239 — балок двутавровых, ГОСТ 19425 — для балок двутавровых и швеллеров специальных, ГОСТ 26020 — для двутавров с параллельными гранями полок, ГОСТ 8240 — для швеллеров, ГОСТ 19903 — для листового, ГОСТ 103 — для полосового и ГОСТ 82 — для широкополосного универсального проката, ГОСТ 7511, ГОСТ 8278, ГОСТ 8281, ГОСТ 8282, ГОСТ 8283, ГОСТ 9234, ГОСТ 10551, ГОСТ 13229, ГОСТ 14635, ГОСТ 19771, ГОСТ 19772, ГОСТ 25577 — для профилей гнутых, ГОСТ 2590 — для круглого, ГОСТ 2591 — для квадратного проката; ГОСТ 21026 — для швеллеров с отогнутой полкой.

(Измененная редакция, Изм. № 1).

1.3. Степени точности проката по размерам, плоскостности, кривизне в пределах, предусмотренных и стандартах на сортамент, указываются потребителем в заказе. При отсутствии в заказе требований точность изготовления определяет предприятие-изготовитель.

1.4. Примеры условных обозначений приведены в приложении 1.

Сферы применения

Сферы применения:

- Изготовление деталей, которые подвергаются большой нагрузке — металлические уголки, швеллера, оси, балки.

- Сборка транспортных средств, промышленного оборудования, постройка металлоконструкций. Благодаря устойчивости к воздействию разных температур, конструкции можно применять в разных климатических условиях.

- Применение в химической промышленности. Материал устойчив к воздействию химикатов.

- Изготовление столбов, ограждений, каркасов для общественных лавок, беседок, качелей, детских горок, турников.

- Производство обогревательного оборудования, паровых котлов, машин для сельскохозяйственной деятельности.

Чтобы использовать материал в других сферах промышленности, в ее состав добавляются разные легирующие компоненты.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики базового исполнения

2.1.1. Базовый химический состав для каждого класса прочности приведен в приложении 2.

Массовая доля фосфора в стали должна быть не более 0,035%, серы — не более 0,040%.

Массовые доли азота в стали — не более 0,012%, мышьяка — не более 0,08%. При выплавке стали из керченских руд массовая доля мышьяка — не более 0,15%, при этом массовая доля фосфора — не более 0,030%.

Перечень марок сталей, рекомендуемых для различных классов прочности и толщин фасонного и сортового проката, приведен в приложении 3, листового проката — в приложении 4.

2.1.2. Прокат изготовляют в горячекатаном, термообработанном состоянии или после контролируемой прокатки в соответствии с заказом. При отсутствии указания способ изготовления определяет предприятие-изготовитель.

2.1.3. Поверхность, требования к кромкам и концам проката должны соответствовать: листового — ГОСТ 14637, сортового и фасонного — ГОСТ 535.

(Измененная редакция, Изм. № 1).

2.1.4. Расслоения в листах не допускаются.

2.1.5. Механические свойства при растяжении, а также условия испытания на изгиб должны соответствовать для фасонного и сортового проката требованиям табл. 1, листового и широкополосного универсального проката и гнутых профилей — табл. 2.

Допускается испытание на изгиб фасонного и листового проката толщиной до 20 мм у изготовителя не проводить. При этом соблюдение установленных норм изготовителем должно гарантироваться.

Таблица 1

Механические свойства сортового и фасонного проката

| Класс прочности | Толщина проката, поставляемая по данному классу прочности, мм, не более | Предел текучести sт, Н/мм2 (кгс/мм2) | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Относительное удлинение d5, % | Изгиб до параллельности сторон (а — толщина образца, |

| не менее | |||||

| 205 | 100 | 265(27) | 430(44) | 21 | d = 2а |

| 295 | 100 | 295(30) | 430(44) | ||

| 325 | 60 | 325(33) | 450(46) | ||

| 345 | 20 | 345(35) | 480(49) | ||

| 375 | 10 | 375(38) | 510(52) | ||

| 390 | 20 | 390(40) | 530(54) | 18 | |

Примечание. При заказе класса прочности 295 из парки стали 09Г2, 09Г2Д, толщиной до 20 мм предел текучести должен быть не менее 305 Н/мм2, а временное сопротивление — не менее 440 Н/мм2.

Таблица 2

Механические свойства листового, полосового, широкополосного универсального проката и гнутых профилей

| Класс прочности | Толщина проката, поставляемая по данному классу прочности, мм, не более | Предел текучести sт, Н/мм2 (кгс/мм2) | Временное сопротивление sв, Н/мм2 (кгс/мм2) | Относительное удлинение d5, % | Изгиб до параллельности сторон (а — толщина образца, |

| не менее | |||||

| 265 | 160 | 205(27) | 430(41) | 21 | d = 2а |

| 295 | 100 | 295(30) | 130(44) | ||

| 315 | 60 | 315(32) | 450(46) | ||

| 325 | 60 | 325(33) | 450(46) | ||

| 345 | 32 | 345(35) | 490(50) | ||

| 355 | 20 | 355(36) | 490(50) | ||

| 375 | 50 | 375(38) | 510(52) | 20 | |

| 390 | 50 | 390(40) | 510(52) | 19 | |

| 410 | 32 | 440(45) | 590(60) | ||

Примечание. При заказе класса прочности 265 из марки стали 16ГС временное сопротивление должно быть не менее 450 Н/мм2; при заказе класса прочности 295 из марки стали 09Г2, 09Г2Д, толщиной до 20 мм предел текучести должен быть не менее 305 Н/мм2, а временное сопротивление не менее 440 Н/мм2; при заказе класса прочности 315 из марки стали 12ГС относительное удлинение должно быть не менее 26%; при заказе класса прочности 325 из стали марки 09Г2С толщиной св. 10 до 20 мм временное сопротивление должно быть не менее 470 Н/мм2; при заказе класса прочности 345 из марок стали 17 ГС и 17Г1С относительное удлинение должно быть не менее 23%.

При заказе класса прочности 345 из марки стали 10ХНДП временное сопротивление должно быть не менее 470 Н/мм2, а относительное удлинение — не менее 20%.

(Измененная редакция, Изм. № 1).

Таблица 3

Химический состав низколегированных марок сталей

| Марка стали | Степень раскисления | Массовая доля элементов, % | |||||||

| углерода | кремния | марганца | хрома | никеля | меди | ванадия | других элементов | ||

| 09Г2 | Не более 0,12 | 0,17…0,37 | 1,4…1,8 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 09Г2Д | Не более 0,12 | 0,17…0,37 | 1,4…1,8 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | — | |

| 12ГС | 0,09…0,15 | 0,5…0,8 | 0,8…1,2 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 16ГС | 0,12…0,18 | 0,4…0,7 | 0,9…1,2 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 14Г2 | Сп | 0,12…0,18 | 0,17…0,37 | 1,2…1,6 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| 17ГС | 0,14…0,20 | 0,4…0,6 | 1,0…1,4 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 09Г2С | Не более 0,12 | 0,5…0,8 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 09Г2СД | Не более 0,12 | 0,5…0,8 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | — | |

| 14ХГС | 0,11…0,16 | 0,4…0,7 | 0,9…1,3 | 0,5…0,8 | Не более 0,30 | Не более 0,30 | — | — | |

| 15ХСНД | 0,12…0,18 | 0,4…0,7 | 0,4…0,7 | 0,6…0,9 | 0,3…0,6 | 0,2…0,4 | — | — | |

| 10ХНДП | Не более 0,12 | 0,17…0,37 | 0,3…0,6 | 0,5…0,8 | 0,3…0,6 | 0,3…0,5 | — | фосфор 0,07…0,12 алюминий 0,08…0,15 | |

| 17Г1С | 0,15…0,20 | 0,4…0,6 | 1,15…1,6 | Не более 0,30 | Не более 0,30 | Не более 0,30 | |||

| 10Г2С1 | Сп | Не более 0,12 | 0,8…1,1 | 1,3…1,65 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| 10Г2С1Д | Не более 0,12 | 0,8…1,1 | 1,3…1,65 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | — | |

| 15ГФ | 0,12…0,18 | 0,17…0,37 | 0,9…1,2 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,05…0,12 | — | |

| 15ГФД | 0,12…0,18 | 0,17…0,37 | 0,9…1,2 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | 0,05…0,12 | — | |

| 10Г2Б | Не более 0,12 | 0,17…0,37 | 1,2…1,6 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | Ниобий 0,02…0,05 | |

| 10Г2БД | Не более 0,12 | 0,17…0,37 | 1,2…1,6 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | — | Ниобий 0,02…0,05 | |

| 10ХСНД | Не более 0,12 | 0,8…1,1 | 0,5…0,8 | 0,6…0,9 | 0,5…0,8 | 0,4…0,6 | — | — | |

| 15Г2СФ | 0,12…0,18 | 0,4…0,7 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,05…0,10 | — | |

| 15Г2СФД | Си | 0,12…0,18 | 0,4…0,7 | 1,3…1.7 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | 0,05…0,10 | — |

| 14Г2АФ | 0,12…0,18 | 0,3…0,6 | 1,2…1,6 | Не более 0,40 | Не более 0,30 | Не более 0,30 | 0,07…0,12 | Азот 0,015…0,025 | |

| 12Г2Б | 0,10…0,16 | 0,17…0,37 | 1,30…1,65 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | Ниобий 0,02…0,04 | |

| 16Г2АФ | 0,12…0,18 | До 0,17 | 1,3…1,7 | Не более 0,40 | Не более 0,30 | Не более 0,30 | 0,08…0,14 | Азот 0,015…0,025 | |

| 15Г2АФД | Пс | 0,12…0,18 | 1,2…1,6 | Не более 0,30 | Не более 0,30 | 0,2…0,4 | 0,08…0,15 | Азот 0,015…0,030 | |

| 14Г2АФД | Сп | 0,14…0,20 | 1,2…1,6 | Не более 0,40 | Не более 0,30 | 0,15…0,30 | 0,07…0,12 | Азот 0,015…0,025 | |

| 16Г2АФД | 0,14…0,20 | 0,3…0,6 | 1,3…1,7 | Не более 0,40 | Не более 0,30 | 0,15…0,30 | 0,08…0,14 | Азот 0,015…0,025 | |

| 18Г2АФ | Пс | 0,14…0,22 | Не более 0,17 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,08…0,15 | Азот 0,015…0,030 |

| 18Г2АФД | 0,14…0,22 | Не более 0,17 | 1,3…1,7 | Не более 0,30 | Не более 0,30 | 0,15…0,30 | 0,08…0,15 | Азот 0,015…0,030 | |

Примечания:

1. Массовая доля азота в сталях, не легированных азотом не должна превышать 0,008 %. Допускается массовая доля азота до 0,010 %, при этом прокат независимо от категории должен удовлетворять требованиям табл. 6 и 7 в части норм ударной вязкости после механического старения.

2. Допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,05%, титана — не более 0,03 %.

3. Массовые доли фосфора, серы и мышьяка в стали должны соответствовать п. 2.1.1.

(Измененная редакция, Изм. № 1).

2.2. Характеристики исполнения, устанавливаемые по требованию потребителя

2.2.1. Прокат с регламентированным химическим составом.

Химический состав по плавочному анализу ковшевой пробы должен соответствовать нормам, приведенным в табл. 3. В готовом прокате допускаемые отклонения по массовой доле элементов от норм, приведенных в табл. 3, должны соответствовать табл. 4.

Примечание. Для проката, предназначенного для сварных конструкций и конструкций ответственного назначения, в заказе устанавливают марку стали и требования к свариваемости.

Таблица 4

| Наименование элементов | Допускаемые отклонения по массовой доле элементов, % | Наименование элементов | Допускаемые отклонения по массовой доле элементов, % |

| Углерод | +0,02 | Сера Фосфор | +0,005 |

| Марганец | +0,1 | Азот | |

| Ванадий | +0,02 -0,01 | ||

| Кремний | |||

| Хром Никель Медь | ±0,005 | Ниобий | +0,010 -0,005 |

Примечание. В прокате из стали марки 10ХНДП допускается отклонения по массовой доле фосфора +0,03%, алюминия , %.

(Поправка, ИУС 8-2004).

2.2.2. Прокат с ограничением массовой доли фосфора не более 0,030 %, серы — не более 0,035 %.

2.2.3. Прокат с гарантией свариваемости

Свариваемость стали обеспечивается технологией ее изготовления и химическим составом.

(Измененная редакция, Изм. № 1).

2.2.4. Прокат с нормированным углеродным эквивалентом Сэ должен быть: не более 0,49 — для стали класса прочности 390, не более 0,51 — для стали класса прочности 140.

2.2.5. Прокат классов прочности 265, 295, 315 (толщиной свыше 20 мм), 325 (толщиной свыше 10 мм), 345, 355, 375, 390 и 440 с повышенной стойкостью против атмосферной коррозии. При этом массовая доля меди в стали должна составлять 0,15-0,30 %, к обозначению класса прочности добавляется буква Д (например 265Д, 295Д).

Примечание. Прокат из стали марки 09Г2Д класса прочности 295 может изготовляться толщиной до 20 мм.

(Измененная редакция, Изм. № 1).

2.2.6. Прокат классов прочности 315 и 345 с применением нормализации или контролируемой прокатки, классов прочности 390, 440 с применением термического упрочнения или контролируемой прокатки.

2.2.7. Прокат для изделий в исполнении ХЛ с применением термической обработки или контролируемой прокатки, указываемых в заказе.

2.2.8. Прокат классов прочности 390 и 440 с ограничением верхнего предела временного сопротивления величинами не более чем на 180 Н/мм2 превышающими указанные в табл. 1 и 2.

2.2.9. Прокат с нормируемой ударной вязкостью.

В зависимости от требований к испытаниям на ударный изгиб прокат изготовляют по категориям, указанным в табл. 5. Нормы ударной вязкости приведены в табл. 6 и 7.

2.2.10. Прокат с очисткой от окалины.

2.2.11. Прокат с зачисткой заусенцев и без смятия концов.

2.2.12. Прокат с ультразвуковым контролем сплошности.

Класс сплошности листов устанавливают по согласованию изготовителя с потребителем в соответствии с ГОСТ 22727. Контроль прикромочных зон производят по требованию потребителя.

(Измененная редакция, Изм. № 1).

2.2.13. Прокат с регламентированным верхним пределом текучести.

2.3. Маркировка и упаковка проката — по ГОСТ 7566.

Как выглядит расшифровка

Знание маркировки дает возможность прямо понимать, что конкретно предлагается производителем, и какими особенностями обладает изделие. Маркировка 09г2с с технической точки означает следующее:

- 09 — точная доля углерода в общем сплаве;

- Г2 — наличие марганца и его колебание в общем объеме — 2%;

- С — наличие кремния, доля которого не превышает 1%.

Однако не следует думать, что в состав стали входят только те элементы, которые обозначены в маркировке.

Помимо марганца и кремния, общий состав дополняется серой, азотом, никелем, медью и фосфором. Однако доля дополнительных компонентов редко превышает 1%, поэтому они не упоминаются в маркировке.

Также, расшифровка касается не только легирования, но и других критериев. Например, следует отнести сюда следующее:

- Структура и изменения после процесса закалки;

- Основное назначение;

- Метод изготовления;

- Хим. состав материала.

В результате на отечественном рынке встречаются аналоги по этим показателям. Часто можно услышать, что 09г2с — это и есть сталь 345. Однако второй показатель предназначен для строителей и означает не химический состав, а показатель текучести, который соответствует стандарту стали.

МЕТОДЫ КОНТРОЛЯ

4.1. Отбор проб для определения химического состава проводят по ГОСТ 7565.

4.2. Химический анализ стали проводят по ГОСТ 22536.0 — ГОСТ 22536.12, ГОСТ 27809, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, ГОСТ 12361, ГОСТ 12364, ГОСТ 18895 или другими методами, обеспечивающими необходимую точность анализа.

При разногласиях в оценке качества оценку проводят методами, установленными в стандарте.

(Измененная редакция, Изм. № 1).

4.3. Углеродный эквивалент (Сэ) вычисляют по формуле

где С, Мn, Si, Сr, Ni, Сu, V, Р — массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора.

4.4. Контроль качества поверхности и размеров листового проката по ГОСТ 14637, сортового — по ГОСТ 535.

4.5. Расслоение проката при резке контролируют осмотром кромок и торцов без применения увеличительных приборов.

При необходимости качество металла на кромках листов и универсальных полос проверяют снятием стружки: при этом раздвоение стружки служит признаком несплошности металла.

4.5.1. Ультразвуковой контроль сплошности листового проката проводят в соответствии с ГОСТ 22727.

4.6. Отбор проб и изготовление образцов для механических и технологических испытаний проводят по ГОСТ 7564. Из фасонного проката и универсальной полосы образцы вырезают вдоль, из листового — поперек направления прокатки. При испытании на ударный изгиб на образцах с острым надрезом образцы отбирают вдоль направления прокатки.

Для проката диаметром или стороной квадрата более указанных в табл. 1 и 7 допускается механические свойства определять на образцах, вырезанных из заготовок, прокованных или прокатанных на размеры, регламентируемые табл. 1 и 7. Нормы механических свойств в этом случае должны соответствовать табл. 1 и 7.

(Измененная редакция, Изм. № 1).

4.7. От каждой отобранной для контроля штанги, листа, универсальной полосы, рулона, отбирают для испытания на растяжение и изгиб по одному образцу, для определения ударной вязкости — по два образца для каждой температуры. Качество гнутых профилей контролируют по заготовке.

4.8. Испытание проката на растяжение проводят на образцах пятикратной длины по ГОСТ 1497.

(Измененная редакция, Изм. № 1).

4.9. Испытание на изгиб проводят по ГОСТ 14019.

4.10. Определение ударной вязкости проката с номинальной толщиной до 10 мм включительно проводят на образцах типа 1, 2 или 3, а для категорий 8 и 9 — типа 11, 12, 13 по ГОСТ 9454. Для проката толщиной более 10 мм ударную вязкость определяют на образцах типа 1, а для категорий 8 и 9 -типа 11 по ГОСТ 9454.

Ударную вязкость фасонного и полосового проката толщиной 3-4 мм, листового проката толщиной менее 5 мм допускается определять на образцах шириной, равной толщине проката.

(Измененная редакция, Изм. № 1).

4.11. Ударную вязкость после механического старения определяют по ГОСТ 7268 на образцах с концентратором вида U. Толщина образцов должна соответствовать принятым в п. 4.10.

4.12. При испытании образцов с концентратором вида и допускается снижение ударной вязкости на одном образце на 15%, при испытании образцов с концентратором вида V допускается снижение ударной вязкости на одном образце на 30%; при этом среднее значение результатов испытаний должно быть не ниже норм табл. 6 и 7.

4.13. При использовании заводом-изготовителем статистических и других неразрушающих методов контроля механических свойств в соответствии с нормативно-технической документацией, контроль механических свойств изготовителем по методике, предусмотренной настоящим стандартом, допускается не проводить. Изготовитель гарантирует при этом соответствие выпускаемой продукции требованиям настоящего стандарта. При разногласиях в оценке качества и при периодических проверках качества продукции применяют методы контроля, предусмотренные настоящим стандартом.

ПРАВИЛА ПРИЕМКИ

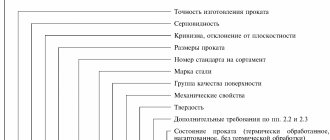

3.1. Правила приемки проката по ГОСТ 7566 с дополнениями. Прокат принимают партиями. Партия должна состоять из проката одного класса прочности, одного размера по толщине, одного режима термической обработки стали, одного базового химического состава. Масса партии не должна превышать 350 т. Партия проката из стали с регламентируемым химическим составом и разливаемой в слитки должна состоять, кроме того, из одной плавки-ковша; в партии проката из стали, разливаемой на машинах непрерывного литья заготовок (МНЛЗ), разница по массовой доле углерода в стали не должна превышать 0,04%, а по массовой доле марганца — 0,15% по ковшевому анализу. Каждая партия проката сопровождается документом о качестве, содержащим: товарный знак или наименование и товарный знак предприятия-изготовителя; наименование потребителя; номер заказа; дату выписки документа о качестве; номер вагона или транспортного средства; наименование продукции, размеры, количество мест, их общую массу и, в случае поставки по сдаточной (теоретической) массе, — знак ТМ; класс прочности; фактический химический состав; точность прокатки; механические свойства; вид плоскостности для листа; характер кромки для листа; группу качества поверхности для сортового проката; вид термической обработки (при поставке проката в термически обработанном состоянии); номер НТД; штамп отдела технического контроля. Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответствии с п. 2.2, в документе о качестве дополнительно указывают результаты испытаний по заказываемым показателям. Для проката, принимаемого с регламентированным химическим составом, в документе о качестве указывают марку стали, химический состав и номер плавки, номер партии, если плавка делится на партии. Для проката с гарантией свариваемости дополнительно указывается обозначение — св. (Измененная редакция, Изм. N 1).

3.2. Для проверки качества проката от каждой партии отбирают две штанги или два листа, две полосы, один рулон.

3.3. При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания в соответствии с ГОСТ 7566.

ПРИМЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

Прокат фасонный горячекатаный, обычной точности прокатки (В), балка двутавровая номер 30 по ГОСТ 8239-89 класса прочности 345:

Прокат фасонный горячекатаный повышенной точности прокатки (Б), швеллер номер 20 с параллельными гранями полок (П) по ГОСТ 8240-89, класса прочности 315:

Прокат фасонный горячекатаный, обычной точности прокатки (В) угловой неравнополочный размерами 63´40´4 мм по ГОСТ 8510-86, класса прочности 345:

Прокат сортовой горячекатаный, квадратный, обычной точности прокатки (В) со стороной квадрата 50 мм по ГОСТ 2591-88, класса прочности 315:

Прокат сортовой, горячекатаный, круглый, обычной точности прокатки (В) диаметром 40 мм по ГОСТ 2590-88, первой группы 1, девятой категории, класса прочности 345:

Прокат листовой, нормализованный, повышенной точности прокатки (А), высокой плоскостности (ПВ), с обрезной кромкой (О) размером 8´1100´5000 мм по ГОСТ 19903-74, класса прочности 390 из стали марки 10ХСНД:

Прокат листовой горячекатаный, нормальной точности прокатки (Б), нормальной плоскостности (ПН) с необрезной кромкой (НО) размером 16´1200´6000 мм по ГОСТ 19903-74 класса прочности 325 из стали марки 16ГС, с гарантией свариваемости, 12 категории:

(Измененная редакция, Изм. № 1).

БАЗОВЫЙ ХИМИЧЕСКИЙ СОСТАВ СТАЛИ

Таблица 8

| Класс прочности | Базовый химический состав, массовая доля, % | Дополнительное легирование | |||

| 265, 295 | С до 0,14 | Аl до 0,03 | |||

| Si » 0,5 | Тi » 0,03 | ||||

| Мn » 1,6 | |||||

| 315 | С до 0,18 | Аl до 0,03 | |||

| Si » 0,7 | Тi » 0,03 | ||||

| Мn » 1,6 | |||||

| 325 | С до 0,20 | Аl до 0,03 | |||

| Si » 0,9 | Тi » 0,05 | ||||

| Мn » 1,6 | V » 0,10 | ||||

| 345, 355, 375 | С до 0,22 | Аl до 0,03 | |||

| Si » 0,9 | Тi » 0,05 | ||||

| Мn » 1,6 | V » 0,10 | ||||

| Nb » 0,02 | |||||

| N » 0,03 | |||||

| 375, 390 | С до 0,22 | Аl до 0,03 | |||

| Si » 1,1 | Тi » 0,05 | ||||

| Мn » 1,8 | V » 0,10 | ||||

| Nb » 0,03 | |||||

| N » 0,03 | |||||

| 440 | С до 0,22 | Аl до 0,03 | |||

| Si » 1,1 | Тi » 0,05 | ||||

| Мn » 1,8 | V » 0,15 | ||||

| Nb » 0,05 | |||||

| N » 0,03 |

Примечание. Для обеспечения требуемого уровня свойств применяется обработка стали жидкими синтетическими шлаками, вакуумирование, продувка аргоном, модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов.

Изготовление

Основа для изготовления материала — чугун. Он проходит долгий процесс оптимизации, при котором повышается количество углерода в составе, улучшаются основные свойства металла. Для достижения определенных технических характеристик вносятся дополнительные легирующие добавки.

Технологии изготовления:

- Мартеновский способ. Промышленная печь загружается ломом, чугуном, шихтой, дополнительными компонентами. Груда металла расплавляется с помощью факела сжигаемого топлива. Когда лом будет расплавлен, в ванную добавляются легирующие компоненты. При проведении процедуры применяются специальные мартеновские печи, которые могут выплавлять единовременно до 900 тонн металла.

- Электротермический способ. При изготовлении применяется промышленная электрическая печь, с помощью которой можно точно выставлять режим нагрева, контролировать процесс производства металла. Главное преимущество технологии — возможность получения металла с наименьшим содержанием вредных примесей (фосфора, серы). Благодаря возможности выставлять очень высокие температуры нагрева, можно получить специализированные виды стали, с уникальными техническими характеристиками.

- Конверторный. Расплавленный чугун заливается в плавильный аппарат, продувается кислородом. Примеси, содержащиеся в чугуне, начинают окисляться. При окислении выделяется большое количество тепла, которое повышает общую температуру до 1600 °C.

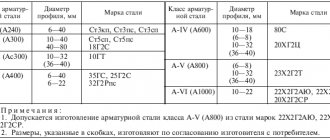

МАРКИ СТАЛИ СОРТОВОГО, ПОЛОСОВОГО И ФАСОННОГО ПРОКАТА

Таблица 9

| Класс прочности | Толщина проката, поставляемая по данному классу прочности, мм | Марки стали, обеспечивающие данный класс прочности при различной толщине проката | Марки , обеспечивающие данный класс прочности при упрочняющей обработке |

| 265 | До 20 От 20 » 100 включ. | Ст3сп 09Г2С | — |

| 295 | До 20 Св. 20 » 32 включ. » 32 » 100 » | 09Г2 09Г2С, 09Г2 10Г2С1 | Ст3сп* |

| 325 | До 20 включ. » 32 » Св. 10 до 60 » | 09Г2С 14Г2, 15ГФ, 15ХСНД 10Г2С1 | Ст3сп* |

| 345 | До 10 включ. От 10 » 20 » | 09Г2С, 10Г2С1, 10ХНДП, 15ХСНД, 15ГФ | 09Г2*, Ст3сп* Ст3сп* |

| 375 | До 10 включ. | 15ГФ, 10Г2Б | — |

| 390 | До 15 включ. » 20 » | 10ХСНД 15Г2СФ | — |

* Регламентируемая или контролируемая прокатка, или ускоренное охлаждение.

Аналоги

При помощи низколегированных сталей марки 09г2с, подобно прочим металлам российского производства, в составе которых присутствует углерод и марганец, можно изготавливать разнообразные виды проката и трубной продукции.

Класс. Сталь конструкционная низколегированная для сварных конструкций.

Некоторые зарубежные аналоги: 9MnSi5, 09G2S, 9SiMn16.

Предлагаемый металл отвечает как требованиям ГОСТ, так и международным стандартам. Перед отгрузкой каждая партия товара проходит тщательную проверку на наличие дефектов, а также соответствие заявленному химическому составу. Мы готовы предоставить на сплав все необходимые документы.

Материал 09Г2С – точные и ближайшие зарубежные аналоги

Болгария

Венгрия

Германия

Китай

Румыния

Япония

| BDS | MSZ | DIN, WNr | GB | STAS | JIS |

| 09G2S | VH2 |

| 9MnSi5 |

Сталь 09Г2С – отечественные аналоги

| Марка металлопроката | Заменитель |

| 09Г2С | 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С |