Алюминий – металл, который широко используется в промышленности и быту.

Из него производят не только детали самолетов и кораблей, но и посуду, и другие предметы утвари. Поэтому нередко возникает потребность в самостоятельном изготовлении алюминиевых деталей, вышедших из строя.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Характеристики алюминия

Температура плавления алюминия зависит от степени чистоты металла и составляет приблизительно 660 °C. Его точка кипения – 2500 °C.

Алюминий отличается своей легкостью и пластичностью, поэтому хорошо гнется и поддается обработке штамповкой.

Этот металл является отличным проводником тепла и активно вступает в химическую реакцию при высоких температурах с кислородом воздуха, образуя на поверхности окисную пленку. Она защищает алюминий от дальнейшего окисления, однако при расплавлении лома существенно отражается на составе сплава. В процессе плавки металла структура алюминия меняется.

При его резком охлаждении могут возникнуть внутренние напряжения и усадка полученного сплава. Это надо учитывать при работе с алюминием в домашних условиях.

Технологии домашнего литья алюминия и необходимое оборудование

Принцип литья алюминия в домашних условиях должен исходить из технологии его получения на производстве с поправкой на условия, которые можно использовать дома.

Алюминиевые изделия путем литья получают несколькими способами. В бытовых условиях наиболее распространенным и удобным способом является технология литья алюминиевого расплава в специально изготовленные формы.

Поэтому для проведения процесса необходимо обеспечить две вещи:

- соорудить печь для расплавления алюминиевого лома;

- создать нужную форму для получения литого сплава или отдельной детали.

Процесс литья должен включать несколько этапов:

- Подготовка алюминиевого лома, включающая очистку от грязи, примесей и разных наполнителей, а также его измельчение до небольшого размера.

- Проведение процесса плавки запланированным способом. При полном расплавлении металла с его поверхности нужно удалить шлаковые образования.

- Заполнение приготовленной формы жидким алюминиевым расплавом. После отвердевания слиток освобождается от формовочной массы.

Рассмотрим, как плавить алюминий в домашних условиях, какие конструкции печей для расплавления металла можно использовать, а также варианты самостоятельного изготовления формы.

Самодельные печи и способы расплавления алюминия

Для того чтобы расплавить алюминий, нужно разогреть его до температуры, близкой к 660 °C. На открытом пламени костра такой температуры невозможно достичь. Поэтому необходимо закрытое пространство, которое может обеспечить самодельная печь. Нагревать ее можно с помощью сжигания угля и дров или использования природного газа.

Можно также использовать электрическую муфельную печь, если она есть в хозяйстве.

При самостоятельно изготовленной печи нужно обеспечить принудительную вентиляцию для поддержания процесса горения.

1. Самый простой вариант самодельного очага можно изготовить из старых кастрюль.

Его конструкция выполняется следующим образом:

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Идеальной конструкцией может служить топливник, имеющий овальный свод, выполненный из кладочной смеси, применяемой для жаропрочного кирпича. В качестве каркаса для создания овального свода можно использовать цветочный горшок нужного размера.

После высыхания смеси получается добротный топливник, который может выдержать несколько плавок.

2. Второй вариант печи подразумевает использование для нагрева алюминия пламени бытовой газовой горелки.

Его можно применять только для штучных изделий из алюминия весом не более 150 грамм. Имитация печи создается с помощью использования двух емкостей, вставленных друг в друга с небольшим зазором. Это могут быть обыкновенные жестяные банки из-под консервов.

Внешняя банка должна иметь больший размер. В ней проделывается отверстие, диаметром около 4 см, чтобы обеспечить подвод пламени к внутренней банке.

Струя пламени должна поступать направленно в отверстие банки. Греется непосредственно только внутренняя емкость, а наружная служит оболочкой, удерживающей тепло. Сверху конструкцию нужно прикрыть имитированной крышкой, оставив зазор для отвода продуктов сгорания.

Читать также: Что можно делать фрезером по дереву видео

Такая конструкция является одноразовой и можно использовать только для одной плавки, т. к. жесть тонкая и может быстро прогореть.

Формы для выплавки свинца

Как уже отмечалось ранее, свинец для получения деталей отливают в формы. Формы для литья изготавливают из разных материалов – в промышленности используют сталь, чугун, графит, алюминиевые сплавы. В домашних условиях используют песок, гипс, силикон и другие материалы. Форма свинцовой отливки может быть изготовлена руками, но чаще всего применяют механизированное оборудование. Тем более что во многих домашних мастерских можно встретить хоббийное механическое оборудование.

Конструктивно форма для отливки свинцовых изделий состоит из нескольких частей: 1. Собственно форма, как правило, включающая в свой состав две части. 2. Плавкие или неплавкие стержни, направляющие и замки. Для изготовления гипсовой формы необходимо подготовить две коробки, выполненные из дерева. Затем, гипс, разведенный до сметанообразного состояния гипс, заливают в деревянную коробку. После того как через некоторое время гипс начнет застывать, в это время можно в него установить будущее изделие. При этом оно, должно быть, погружено в гипс наполовину. Так будет сформирована первая половина формы. Аналогичную операцию необходимо выполнить для получения второй формы. После того как гипс высохнет форма будет готова. Для того, что бы можно было заливать расплавленный свинец во время изготовления формы необходимо сформировать литьевое отверстие.

Читайте также: Как сделать 3D-книжку своими руками

Как отлить алюминий

Характеристика алюминия.

Алюминий один из самых распространённых металлов.

Он серебристо-белого цвета, достаточно хорошо поддаётся литью и механической обработке. В силу своих особенностей алюминий оснащён высокой теплопроводимостью и электропроводимостью, а также обладает коррозионной стойкостью.

У технического алюминия температура плавления равна 658 градусам, у алюминия высокой чистоты — 660, температура кипения алюминия составляет 2500 градусов.

Для отливки алюминия домашние нагревательные приборы вряд ли будут полезны и обеспечат нужной температурой. Нужно расплавить алюминий, нагревая его до температуры свыше 660 градусов.

Литье алюминия: выбор источника тепла

В качестве источника тепла для плавки алюминия можно использовать:

- Очень действенный способ достигается благодаря собственноручной тигельной муфельной печи. В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье. С помощью муфельной печи можно очень просто отлить алюминий.

- Муфельная печь для плавки алюминия своими руками, тут!

- Для получения температуры плавления алюминия достаточно температуры горения сжиженного или природного газа, в этом случае процесс можно выполнить в самодельной печи.

- При небольшом объеме плавки можно воспользоваться теплом, получаемом при горении газа в бытовой газовой плите.

- Необходимую температуру обеспечат газовые резаки или ацетиленовые генераторы, если таковые имеются в домашнем хозяйстве.

Подготовка алюминия

Несмотря на то что процесс плавки будет выполняться в домашних условиях, к нему необходимо отнестись ответственно. Металл предварительно необходимо очистить от грязи, раздробить на небольшие куски. В этом случае процесс плавки пойдет быстрее.

Выбор останавливают на более мягком алюминии, как более чистом материале, с меньшим количеством примесей. Во время плавки с жидкой поверхности металла убирают шлак.

Изготовление формы

Приготавливать смесь гипса нужно по правилу «порошок в воду», в соотношении приблизительно 1:1, ориентироваться нужно по консистенции, она должна быть сметанообразная.

Предварительно смазываем нашу форму и образцы приготовленным жирным кремом.

В контейнер заливаем замешанный гипс ровно на ½ емкости и постукиваем по плоскости, выгоняя пузырьки воздуха. Как только гипс начнет схватываться, необходимо погрузить наши образцы на половину в застывающий гипс. Время схватывания гипса зависит от марки самого порошка, минимальное время — это 2 минуты, т.е. после 2 минут начинаем внимательно приглядываться к поверхности гипса. Как только она будет становиться матовой — значит пора!

По краям нашей формы вставляем направляющие. Это может быть что угодно, я использую отрезки проволоки, зубочистки, трубочки от леденцов.

Теперь ждём полного застывания, минут 20-30 вполне хватит.

Простые варианты

Самое простое – это изготовление грузил из свинца при помощи гипсовой или песчаной формы. Такой способ имеет ряд несомненных плюсов:

- доступность и распространенность материала;

- свинец плавится при относительно небольшой температуре – 320°С;

- простота изготовления.

Использование свинца и гипса при самостоятельной выплавке грузил имеет несколько существенных нюансов:

- при температуре около 200°С из гипса начинает активно испаряться вода, что приводит к разрушению его структуры и раскалыванию изделия;

- свинец при застывании впрессовывается в гипс, что делает практически невозможным извлечение грузила без разрушения формы;

- заготовка из гипса имеет большое количество микропор, что приводит к необходимости полировки готового изделия.

При использовании вместо гипса песка значительно упрощается процесс подготовки формы, однако повышаются требования к материалу короба, в котором будет находиться заготовка при заливке свинца, желательно использовать опору из металла. Само изделие будет несколько менее эстетичным и потребует серьезной полировки.

Литьё по выплавляемым моделям

Выплавляемые модели – пожалуй, самый дорогостоящий и трудоемкий вид литья металлов.

Его используют для особо ответственных видов изделий высокой точности — таких, например, как турбинные лопатки. Точный макет будущей детали выполняется из вещества с низкой температурой плавления, такого, как воск. В производстве используется смесь парафин-стеарин в равных частях. Для более крупных видов изделий в состав добавляют соли, препятствующие короблению макета. Потом путем погружения макет покрывают 5-12 слоями специальной жаростойкой суспензии. В качестве основы берут гидролизованные силикаты, жаростойкой обсыпкой являются зерна электрокорунда или кварца.

Отливки по выплавляемым моделям

Для сушки применяют шкафы, наполненные аммиачным газом. Далее форму нагревают, чтобы из нее вытек парафин. Остатки состава удаляют паром, подаваемым под высоким напором. Следующая фаза подготовки — прокаливание при температуре около 100 °C. Эту операцию проводят для избавления от остатков, способных к газификации. Заливка осуществляется в подогретые до 1000 °C матрицы. После охлаждения изделия по заданному графику в термостате, матрицу разбирают и достают деталь.

Основное преимущество этого вида заливки — высокая точность соблюдения размеров и качество поверхности.

Другие преимущества

- возможно изготовление продукции из сплавов, плохо поддающихся механической обработке

- Можно отливать детали, которые другими видами литья пришлось бы лить по частям и впоследствии соединять в единый узел

Недостатки – низкий коэффициент использования металла и чрезвычайно высокая трудоемкость.

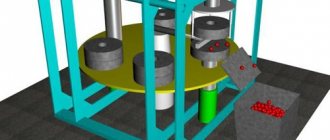

Литье свинца под давлением

Технологию литья под давлением применяют в том случае, если стоит задача производства небольших отливок с тонкими стенками.

Эта технология имеет определенные преимущества:1. Высокая точность отливок.2. Высокое качество поверхности.3. Отсутствие необходимости проведения дальнейшей механический обработки отлитых изделий.4. Возможность изготовления заготовок со сложной конфигурацией.5. Высокая производительность комплекса литья под давлением.6. Низкое количество некондиционных изделий.7. Экономия средств и ресурсов при изготовлении крупных партий отливок.

Описание книги Как делать литьевые формы?:

Экономический успех в индустрии переработки пластмасс зависит от качества, точности и надежности формующего инструмента – литьевых форм. Следовательно, неправильное конструктивное решение, ошибка в расчетах и просчеты при изготовлении формы могут привести к плачевным результатам. Справочник содержит обобщенные и систематизированные данные по конструированию технологической оснастки. В нем представлены все аспекты успешного производства литьевых форм как с практической, так и теоретической точек зрения. Издание рассчитано на инжерно-технических работников, занятых в области проектирования, изготовления и эксплуатации литьевых форм. Книга будет полезна студентам вузов при изучении вопросов проектирования форм.

| Авторы: | Георг Мендес, Вальтер Микаэли, Пауль Морен |

| Перевод с англ. | под ред. В.Г. Дувидзона и Э.Л. Калинчева |

| Издательство: | «Профессия» |

| Издано: | СПб, 2007 год |

| Скачать: | Сайт издателя |

Самодельные кормушки для фидера

Для фидерной рыбалки можно использовать различные виды фидерных кормушек как промышленного, так и самостоятельного изготовления.

Группа рыболовов на допросе раскрыла название секретной приманки.

Рубрика: региональные новости.

Этот метод позволяет получать не очень привлекательные изделия, но они вполне пригодны для рыбалки. Следует учитывать тот фактор, что кормушка является расходным элементом рыбалки, и внешний вид не играет принципиального значения. Они с успехом могут конкурировать с кормушками из бигуди или с пластиковых бутылок.

Достоинства такого метода изготовления кормушек

- простота – нужно затратить минимальное время на изготовление формы для отлива груза кормушки;

- простота в придании нужной формы и веса кормушки;

- на выходе получается не дорогой материал.

Чтобы сделать своими руками кормушку для фидерной рыбалки, нужны следующие материалы и инструменты:

Характеристика материала и использование в изготовлении грузил

Для тех кто только начинает свою карьеру, опытные рыбаки советуют не раздумывая запастись сразу целым набором грузил. Здесь подойдут и совсем крохотные, и довольно солидные. Но, это на первый случай, а дальше, когда рыбак набирается опытом и досконально изучит все близлежащие водоемы, появляется необходимость не только пополнить запас грузиков, но и сделать их максимально удобными для рыбалки. Вот здесь и приходит на помощь мягкий, плавкий и достаточно тяжелый металл, не вступающий в реакцию ни с водой ни с воздухом – свинец.

Одной из причин, почему свинец и его сплавы стали столь популярными для отливки утяжелителей стала доступность металла. Сначала как основной металл для отливки дроби, а позже как металл повсеместно использующийся в автомобилестроении, на железнодорожном транспорте, в линиях связи свинец, по сути, никогда не был большой проблемой. С другой стороны, растопить металл температура плавления, которого достигает всего 327,5 градусов, можно было и на керогазе, и на костре, да и плавить его можно было в обычной большой столовой ложке или консервной банке.

Техника безопасности

При отливке грузил на открытом огне следует соблюдать требования пожарной безопасности. Держите по близости воду, чтобы затушить потенциальный очаг возгорания. НИ В КОЕМ случае не лейте её в ёмкость со свинцом.

Помещение должно быть хорошо проветриваемым, в идеале — иметь вытяжку. Процесс плавки не стоит оставлять без присмотра, но нужно подобрать плотную одежду. Обязательны длинные рукава и перчатки, чтобы защитить руки от ожогов, если свинец брызнет.

Убедитесь, что рядом с плитой, костром или электротигелем нет горючих веществ и легковоспламеняющихся предметов. Особенно это относится к одежде. Кроме того, из неё очень сложно вывести химический запах свинца.

Изготовление простых одноразовых форм

Хрупкость, разрушение структуры гипса при испарении воды делает затруднительным использование этого материала для многоразового использования. Однако в качестве одноразовой и простой в изготовлении пресс-формы, гипс подходит как нельзя лучше.

Возьмите за правило, на каждой рыбалке, первым делом начинайте.

Чтобы сделать форму для простого грузила нужно:

- Подготовить короб для заливки формы, он должен состоять из двух частей, плотно монтирующихся друг на друга, можно использовать небольшие дощечки, скрепленные винтами;

- Развести гипс до сметанообразного состояния, при этом нужно стараться, чтобы в полученной смести не было пузырьков воздуха, так как на их месте потом появляются пустоты;

- В нижнюю часть короба заливается первый слой гипса, который должен немного застыть;

- В гипс до половины погружается нужное грузило и с помощью сверла, сбоку от заготовки, в гипсе делается отверстие для заливки свинца (в эти отверстия лучше вставить подходящие по размеру цилиндрики);

- Поверхность застывшего слоя смазывается растительным маслом, чтобы после можно было легко разделить половинки формочки;

- Сверху устанавливается вторая часть короба, в которую заливается гипс;

- После застывания всей конструкции короб разбирается, разделяются обе части формы и вынимается грузило и цилиндрики заливных каналов;

- Форма зачищается и покрывается изнутри слоем сажи при помощи копоти от горящей свечки;

- Закрепляются ушки и петли для грузила, формочка собирается и закрепляется проволокой;

- Готовая форма должна хорошо просохнуть, для этого её нужно поместить в сухое место на 1-2 дня или использовать духовку.

Самым же простым способом изготовления конусовидного грузила является использование бумажного конуса в песке:

- Бумажная заготовка (свернутый в конус кусок бумаги) вставляется в любую посуду, плотно заполненную песком, в острый конец конуса вставляется металлическая петля для грузила;

- Свинец расплавляется и заливается в бумажный конус;

- Часть конуса сгорает, но за это время свинец успевает немного остыть и начать затвердевать;

- Остывшую заготовку вынимают из песка и обрабатывают напильником.

Вместо бумаги можно использовать алюминиевую фольгу.

Материал для грузила также достаточно распространен и доступен, поэтому даже сложные грузила вполне можно изготовить и самостоятельно, используя соответствующие заготовки

Литьё в оболочковые формы

Для литья металлов данным способом готовят состав из песка и порошкообразного связующего, чаще всего фенолформальдегидных смол.

Модель, или макет нагревают до 300 °C и обсыпают подготовленной смесью. За короткое время (около минуты) на поверхности макета запекается упрочненный слой. Излишки смеси убирают.

Иногда плакированную смесь задувают в промежуток между разогретой моделью и фигурной опокой. Следующий этап — обжиг при температуре 650 °C для окончательного набора прочности. После извлечения макета половинки матрицы соединяют вместе – и она готова к отливке. Для того чтобы матрица не деформировалась весом поступающего в нее расплава, ее окружают металлическим ящиком, который заполняют дробью. Дробь улучшает также и график остывания изделия.

Литьё в оболочковые формы

Основные преимущества метода:

- существенное снижение трудоемкости и времени подготовки формы по сравнению с литьем в землю

- контроль режима остывания изделия

- процесс поддается механизации

Данный вид заливки пригоден для изделий весом до 30 кг.

Литье грузил

Теперь можем приступить к отливке свинцовых грузил! Для этого нам понадобится проволока для ушек, свинец, горелка или тигель и струбцина.

Из проволоки сгибаем при помощи круглогубцев ушки и вкладываем их в форму.

Две половинки формы соединяем и фиксируем струбциной.

Расплавляем свинец. У меня идут вход старые чебурахи, шиномонтажные грузики и прочий свинцовый лом. Разогреваю свинец газовой горелкой, на это уходит буквально считаные минуты, очень удобно! Далее заливаем свинец в литники и даём остыть, т.е когда заливаешь в последнюю форму, первая уже остыла, всё очень быстро!

Теперь разъединяем форму и извлекаем наши грузы.

Далее повторяем в такой же последовательности.

Отливаются груза очень быстро, иногда я перед рыбалкой вспоминаю, что закончился груз определенного веса, и тут же, буквально за 20 минут отливаю десяток-полтора нужных мне грузиков. Времени это занимает, меньше чем на поход в магазин за этими же грузами)

Таким образом можно экспериментировать с формами и весами грузил, изобрести какую-то особенную форму грузила, которых нет в магазинах. Например, в прошлом сезоне я экспериментировал с грузами «палочка», делал несколько вариантов незацепляемых грузил с разными длинами и диаметрами. Вес таких грузил «палочек» можно уменьшать прямо на рыбалке, благодаря небольшому диаметру 6 и 8 мм (если нужно уменьшиться в весе, можно просто откусить кусачками часть грузила). Также благодаря таким диаметрам груз проходит 95% зацепов!

Еще один наипростейший вариант формы для отливки грузов – «пуля» для каролины. Для изготовления такой формы необходимо залить гипс в любую достаточно высокую форму, я взял крышку от аэрозольного баллончика, и просто поместить острой стороной смазанные тем же кремом образцы пуль сверху в застывающий гипс – всё, форма готова.

Для отливки таких пуль необходимо вставить в форму «закладную» из сталистой проволоки, смазанную обычным туалетным мылом, и сверху залить свинец. Собственно и всё.

Закладная извлекается из пули, оставляя отверстие для лески.

Форма для грузил из герметика

Форму для изготовления грузил или спиннинговых приманок без особых трудностей можно сделать и самостоятельно, используя гипс или силиконовый герметик, а также готовый образец. К примеру, легко и к тому же весьма необычно изготавливается форма из герметика по типу «Гермесила» и ему подобных. Главный фактор при выборе герметика – это его способность не менять физические свойства при воздействии высоких температур.

Что такое силиконовая форма для гипса

Формы из силикона имеют много преимуществ. Во-первых, к ее поверхности не прилипает гипсовый раствор. Это очень важно, поскольку не нарушается целостность изделия. Таким образом, гипсовые поделки, вылитые в силиконовой форме, имеют идеальный внешний вид. Никакой другой материал не обладает такими свойствами. Во-вторых, силиконовая форма для гипса очень эластичная и износостойкая. Ее можно использовать много раз, не нарушая целостности. В-третьих, форма из силикона легко отделяется от застывшего изделия. Это значит, что силиконовая форма для гипса не требует смазки перед заливкой. Для мастеров это очень удобно и существенно упрощает работу.

Изготовление форм для грузил из гипса

- Температура плавления свинца,то есть ,состояние из которого свинец из из твердого переходит в жидкий ,составляет 320 градусов.

- При температуре 200 градусов из гипсовой формы начинает испаряться вода,происходит разрушение твердости гипса и он начинает крошиться.

- Свинец застывая в форме имеет свойство впрессовываться,и вытащить грузило без разрушения внутренних краев формы становиться невозможным,особенно это касается тяжелых карповых грузил весом от 100 грамм с шипами и углами по форме.

- Изделие полученное таким методом,подвергают полировке,так как гипсовая форма пропитана микро порами,их нельзя убрать пастой Гоя,можно форму, только закоптить,покрыть мелом или тальком. Сажа,мел,тальк-позволяют свободно скользить свинцу по внутренней поверхности формы и заполнять все пустоты. Эти компоненты влияют на гладкость,качество грузила и позволяют легко вынимать из формы.

- Даже стоматологический гипс не способен выдержать многократное вырывания запрессованного грузила из формы.

- Гипсовую форму можно пропитать и покрыть изнутри различными герметиками,химическими составами,но вопрос испарения воды это не решает .

- Гипсовую форму для грузил необходимо закрывать и раскрывать.Может ли эта форма выдержать многократное раскрытие,так как свинец впрессовывается в форму?

Основные виды литья в формы

Виды литья делятся по различным признакам.

По возможности повторного использования различают однократные (песчаные, оболочковые, выплавляемые модели, газифицируемые модели) и многократные формы — кокили, цементные, графитовые и асбестовые. Однократная разбивается, чтобы извлечь изделие. Многократные бывают разборные и неразборные, и обеспечивают повторное литье в форму от десятков до тысяч раз.

Однократные формы

Многократные формы

Традиционные методы литья, освоенные человечеством еще в древности — в песчаные формы и в кокиль.

Прогрессивные виды технологии, разработанные в прошлом веке и завоевавшие популярность сегодня:

- в оболочковые формы;

- по выплавляемым моделям;

- центробежное;

- под давлением;

- по газифицируемым моделям;

Формы для регулярного использования

Гипсовая форма, даже очень хорошо сделанная и высушенная, рано или поздно разрушится и придется делать новую или использовать изделие, подходящее для частого использования.

Конечно же, для многократного использования лучше всего подойдут формы из жаростойкой стали или чугуна, но сделать такие самостоятельно практически невозможно. А вот цемент неплохо подходит для создания плавильной формы, правда для этого потребуется немного потрудиться.

Материалы и инструменты для многоразовой формы:

- материал для опалубки (деревянные доски);

- жидкое мыло;

- цемент;

- круглый надфиль;

- мелкая наждачная бумага;

- струбцина;

- цилиндрики для закладки в заливное отверстие;

- проволока для изготовления петель для грузила.

Для многократного использования лучше всего подойдут формы из жаростойкой стали или чугуна, но сделать такие самостоятельно практически невозможно

Стоимость готовых силиконовых форм

Сегодня многие фирмы выпускают готовые силиконовые формы для гипса. Цена на них в зависимости от сложности и размера составляет от 200 рублей и выше. Так, за простую форму для декорирования помещения в виде ракушки или листочка нужно заплатить 290–320 рублей. Более сложные формы большого размера стоят значительно дороже. Например, цена на форму для изготовления декоративного камня составляет от 900 до 1500 рублей за кв. м. Есть посредники, которые предлагают формы из силикона китайского производства по оптовым ценам.

Изготовление формы для литья грузиков

Изготовить форму не так сложно. Сначала берём небольшую коробку и полностью заполняем её качественным герметиком. При заполнении следите за тем, чтобы не образовывались пузырьки.

Далее оригинальный грузик нужно смазать раствором воска или парафина в бензине. После высыхания грузило на тонкой проволоке полностью опускается в герметик, но при этом оно не должно касаться стенок самой коробочки.

В таком положении образец грузика должен пребывать до затвердевания герметика. Из-за особенностей герметика этот процесс может длиться как пару дней, так и затянуться на 5-6 суток. До полной полимеризации грузик не вынимаем.

После затвердевания вещества вырезаем маленькое отверстие, через которое извлекаем образец грузила. Эластичная форма готова, а значит можно попробовать сделать свой собственный грузик из свинца или его сплава.

Заливка металла осуществляется через то самое отверстие, которое вы сделали ранее для извлечения оригинального грузика-образца. Благодаря своим уникальным физическим свойствам силиконовая форма позволяет легко доставать самодельные грузила или приманки, после чего она принимает свой начальный вид и снова готова к использованию.

Как сделать силиконовую форму для гипса

Готовые силиконовые формы можно купить в строительных магазинах. Но можно изготовить самостоятельно. В этом случае мастер имеет возможность создать форму по собственной креативной задумке.

Изготовление силиконовой формы для гипса осуществляется по определенной технологии.

Сначала нужно сделать контейнер для заливки. Для этого можно использовать дерево, ДСП, стеклопластик и любой другой материал. Или можно взять уже готовую емкость. Затем следует тщательно склеить детали формы, чтобы они хорошо держались и не было щелей.

На следующем этапе нужно взять скульптурный пластилин и равномерно выложить до половины контейнера. Делать это следует аккуратно, чтобы поверхность была гладкой и без дефектов.

Затем в пластилин надо поместить модель, под которую делается форма. Очень важно в пластилине сделать карандашом небольшие дырочки, чтобы во время отливки не смещались части формы.

Теперь нужно измерить объем требуемого силикона. Подсчитать количество необходимого материала можно по размерам контейнера.

Затем нужно смазать поверхность модели мыльным раствором или восковой смазкой. Для создания силикона нужно смешать жидкий раствор диоксида кремния и кислотный отвердитель согласно инструкции на упаковке и вылить массу тонкой струей на пластилин с моделью. Когда верхняя часть формы затвердеет, можно удалять пластилин. Но делать это следует аккуратно, чтобы не повредить поверхность формы.

Теперь нужно вновь смазать поверхность модели и формы, приготовить силиконовую массу и сделать форму для верхней части модели.

Силиконовая форма для гипса готова.

Технология изготовления грузил из свинца в домашних условиях

Отливка свинцовых грузил несмотря на легкость технологии и доступность материалов все-таки является мини металлургическим производством, поэтому прежде чем приступить к работе необходим хотя бы поверхностно изучить основы плавления металлов. И хотя здесь ничего особенного нет, прислушаться к советам и указаниям очень важно – от этого зависит и результат работы и безопасность проведения работ.

Материалы

Для работ понадобится несколько видов материалов – гипс, картон, скотч, бечёвка, воск или парафин, и конечно, свинец.

Для изготовления форм обычно используется гипс или алебастр. Гипс по сравнению с алебастром надежнее, но алебастр доступнее. Эти два материала необходимы для изготовления форм отливки.

Вспомогательным материалом для работ будет воск или парафин. Их них изготавливаются макеты будущих грузил.

Для фиксации половинок форм применяется струбцины, но дешевле и проще использовать бечевку или бельевую веревку, или уж совсем по-современному скотч.

Свинец для переплавки можно найти на любом пункте приема металлолома. В утиль сдается не только лом аккумуляторных батарей, часто в лом попадают кабели связи в свинцовой оболочке, сплавы свинца – баббит или типографский свинцовый шрифт.

Изготовление формы

Классический метод изготовления формы состоит в лепке из воска или парафина модели грузила и дальнейшей отливке из гипса или алебастра многоразовой формы.

Из воска или парафина делается несколько моделей грузил. В принципе можно использовать и пластилин, но тогда, чтобы модель отделилась от гипсовой формы необходимо будет ее смазать вазелином или кремом для рук на жировой основе. После получения моделей делается раствор гипса и заливается в пластиковую или картонную форму, так чтобы верхняя поверхность была максимально ровной. До момента окончательно застывания гипса в него до половины вдавливается модель на расстоянии 1-1,5 см от верхнего края формы. После окончательного застывания вся поверхность, включая и модель смазывается вазелином, солидолом или кремом на жировой основе и заливается сверху гипсом. При заливке обращается внимание, чтобы высота обоих форм была одинакова.

Материалы для литых форм

При открытом способе заливки часто используется самый простой материал, который всегда под рукой, это – кремнезем. Сначала земля укладывается с послойной трамбовкой. Между слоями закладывают макет отливки, который после тщательной трамбовки оставляет отпечаток в кремнеземе. Эту форму осторожно вынимают и заливают вместо нее алюминий.

Некоторые мастера используют при приготовлении основы формы речной песок с добавлением жидкого стекла. Также иногда применяется смесь цемента с тормозной жидкостью.

Гипсовые формы

При изготовлении макета сложной формы часто используют гипс, который в основном может служить для разового процесса литья. При литье алюминия в гипсовую форму в качестве макетов используют парафин или пенопласт.

Восковой макет изделия заливается гипсом и после его сушки при высокой температуре расплавляется и сливается через специальное отверстие.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

При использовании пенопласта в качестве макета работы необходимо проводить в открытом пространстве или обеспечить хорошее проветривание помещения, т. к. продукты горения пенопласта вредны для человека.

Типичные ошибки и советы для правильного проведения литья

- При работе с гипсом следует избегать типичных ошибок. Несмотря на то, что гипсовые формы являются удобным способом отливки нужных конфигураций деталей, этот материал очень чувствителен к влаге. При обычной сушке на воздухе она остается в составе гипса. Это вредит качеству алюминиевой отливки, т. к. может спровоцировать образование мелких раковин и пузырьков. Поэтому сушить гипсовые формы нужно несколько суток.

- Металл перед заливкой должен быть достаточно горячим, чтобы успеть заполнить всю форму, прежде чем начать отвердевать. Поэтому после достижения температуры расплавления с учетом быстрого остывания алюминия не надо затягивать с его разливкой в форму.

- Не рекомендуется окунать полученную отливку в холодную воду для ускорения процесса отвердевания. Это может нарушить внутреннюю структуру металла и приведет к трещинам.

Как вариант могу предложить изготовить форму для заливки из гипса или алебастра.

При условии, что Ваша деталь не сложной формы и не имеет замысловатых рельефов и внутренних полостей.

Подготавливаем емкость по размерам чуть больше Вашей детали, можно использовать любую готовую картонную коробочку или изготовить самому из любого картона или гофрокартона, можно половину пластиковой бутылки, посуды, главное потом извлечь полученную форму для заливки.

Обмазываем деталь техническим вазелином или другой густой смазкой.

Готовим две шпонки для центровки формы из двух половин, к примеру, отпиливаем от карандаша два кусочка по 2 см., обмазываем вазелином.

Выбираем для изготовления формы алебастр.

Алебастр разводим следующим образом: в емкость с холодной водой добавляем нужное количество алебастра, дожидаемся пока вода полностью впитается в порошок и затем размешиваем до получения однородной консистенции.

Раствор должен получиться как сметана средней густоты.

Вязкий раствор получается из пропорции на 1 часть алебастра 1 часть воды.

Разводите такое количество раствора, чтобы использовать его за один прием, поскольку смесь достаточно быстро отвердеет и ее надо будет выбросить, восстанавливать ее не имеет смысла, свойства алебастра не восстанавливаются.

Наливаем в емкость столько раствора, чтобы Ваша деталь погрузилась наполовину в него. Это будет половина Вашей формы.

Важно расположить деталь так, чтобы после застывания раствора ее можно было бы извлечь из данной половинки формы.

По диагонали формы отдельно от детали вертикально погружаем до половины две шпонки.

Когда раствор застынет, попробуем аккуратно извлечь деталь и возвращаем ее на место. Все получилось, продолжаем дальше.

Изготавливаем прокладку на застывшую форму из подручных материалом: полиэтиленовой пленки, кальки, тонкой бумаги, закрываем только форму, деталь не закрываем. Можно еще смазать вазелином.

Из пластилина по расстоянию от детали до края формы изготавливаем цилиндр с воронкой на краю и помещаем в форму, это будет заливной канал. С толщиной определитесь сами.

Читать также: Холодная ковка рисунки узоров

Разводим еще нужное количество раствора и заливаем деталь полностью и ждем полного застывания второй половинки формы.

Затем извлекаем полученную форму из емкости, аккуратно разъединяем на две половинки, вынимаем деталь и пластилин, подчищаем дефекты.

Форму соединяем, воронка к верху, все, можно заливать алюминий.

После заливки и извлечения из формы необходимо будет доработать вылилую деталь вручную с помощью шкурки, надфилей, резака и т. д. до размеров оригинала.

Для многих термин «литейное производство» тесно связано с непосильным трудом и специальными профессиональными умениями и навыками. На самом деле отлить деталь из необходимого металла реально для самого обычного человека без профессиональной подготовки в домашних условиях. Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками. Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

Технологический процесс литья из свинца

Свинцовые сплавы — это многокомпонентные составы, которые могут содержать в своем составе до 10% меди. Ее наличие существенно повышает температуру плавления. Второй по значимости компонент – сурьма. Основное достоинство свинцовых сплавов является то, что для работы с ними можно использовать формы практически любой конфигурации, при довольно небольших давлениях. Температура плавления свинца довольно небольшая – 325-350 градусов и это позволяет отливать свинцовые детали в домашних условиях.

Для литья свинца применяют технологию литья под давлением. В качестве печей для расплава применяют оборудование, работающее на различных видах топлива – газа, мазута, кокса и электрической энергии. Это оборудование должно обеспечивать выполнение следующих требований: 1.

нимальное время, затрачиваемое на плавку. 2. Минимальные потери материала. 3. Минимальный расход топлива. 4. Безопасную и комфортную работу. Для получения расплава свинца и его сплава температуры обеспечиваемой в печах достаточно для плавления свинца. Обработку свинца производят в тигельных печах. Главное отличие этого класса оборудования заключается в том, что расплав не входит в контакт с продуктами сгорания топлива. Свинец и его сплава плавят в печах с металлическими или графитовыми тиглями, которые могут работать на нескольких видах топлива.

Тигельные печи выпускают в двух исполнениях: • стационарное; • поворотное. Печи с графитовыми тиглями для литья позволяют выполнять плавку различных металлов – и свинец, и олово, и алюминий. Причем переход с одного металла на другой происходит с минимальными затратами. Но тигли, выполненные из графита, обладают невысокой стойкостью и поэтому чаще применяют тигли, выполненные из чугуна.

Процедура получения свинцовых деталей выглядит следующим образом. Свинцовые чушки или лом погружают, где и происходит переход свинца из твердого состояния в жидкое. После этого жидкий материал разливают по подготовленным моделям. Принцип отливок в промышленности и домашнем хозяйстве одинаков, ключевые различия заключаются только в масштабах.

Центробежное литье

Используется при производстве изделий, имеющих форму вращения — втулок, шестерен и т.п. Литье проводится в металлическую матрицу, вращающуюся с большой скоростью.

Центробежное литье

Центробежная сила прижимает жидкий металл к внешней стенке, где он и кристаллизуется. Метод позволяет получить исключительно однородные отливки. Возможно создание и многослойных деталей. Слои заливаются один за другим.