История появления дамасской стали

Ножи из дамасской стали с давних времён применяли на охоте. Такие изделия применяли для снятия шкуры с убитого животного и для разделки дичи. Оружие из дамаска считалось элитным и ценилось за следующие качества:

- узоры и красота материала;

- хорошая прочность и гибкость клинка;

- долговечность;

- отличные режущие качества.

Ещё в походах Александра Македонского в Индию, появились первые упоминания о такой стали. В сражениях он столкнулся с вражеской армией местного царя Пора. На нём был одет панцирь из сплава, на котором греческие мечи не оставляли ни царапины.

Мечи индийских воинов также были изготовлены из дамаска. Во времена крестовых походов, европейские воины были поражены остротой арабских сабель. Их оружие было выполнено из дамасской стали. Крестоносцы везли трофеи домой. Существует три теории происхождения стали:

Город

По одной из версий сталь начали производить в городе Дамаске. Но он не был оружейным центром, там процветала торговля. И есть предположение, что оружие из этого сплава продавалось в этом городе.

Вода

В переводе с арабского, дамаск означает – вода. Существуют документальные доказательства, что таким словом называли клинки, у которых поверхность имела рисунок в виде волнующейся поверхности воды.

Мастер ножей

Есть версия, в соответствии с которой, был мастер Дамаскуя. Считается, что этот материал был назван в его честь.

Но в реальности технология изготовления стали разошлась по всему миру. Сейчас такая сталь имеет множество названий. Есть мнение, что дамаск был изобретен, как дешёвый аналог булатной стали. Стоит отметить, что секрет булатной стали был утерян.

Мечи из дамасской стали.

О дамаске без прикрас

В.В.Кузнецов. www.kuznec.com.

Дамаск – это сварочная сталь, рецепт которой был утерян в веках и восстановлен в конце XX века, это сталь, обладающая превосходными декоративными и рабочими качествами, особенно режущими – за счёт микропилы, созданной чередованием твёрдых и мягких слоёв на лезвии.

В одном предложении я вместил всё, что говорится о дамаске последние 25 лет. Это утверждение ласкает слух любому производителю дамаска, но правдиво оно только наполовину, а вторая половина – ложь и лапша на уши потребителю. Правда в том, что это сварочная и декоративная сталь, видно это всем и доказывать не надо. Ложь – что секрет был утерян и что режет дамаск лучше стали. Сначала об утерянном секрете. Энциклопедия, 1903г., том «Технология металлов», стр.116, 117. Цитата первая: «Кричная сталь страдает отсутствием равномерности и мелкозернистости, каковые свойства она может получить при раффинировании. Для получения раффинированной стали сваркой приготовляют куски стали 8мм толщиной и 80мм шириной, складывают их по 20 штук в пакет, подогревают до сварочного жару и проковывают. Затем полосу перегибают пополам и опять сваривают так, что она состоит уже из 40 слоёв. Далее снова греют и проковывают, снова перегибают пополам и т.д., пока не получают окончательно довольно равномерного состава полосу – углерод стремится распределиться в раскалённой полосе равномерно. Это-то и есть сварная раффинированная сталь». (

,

) — изделия XIX века. Сварная рафинированная сталь. Как её описывает красиво И.Таганов: «бледносерые полосы на груди ястреба». Выдержка из статьи «Хоролуг — боевая сталь древних славян» журнал «Калашников«, №4, 2002. Цитата вторая: «Дамасская сталь представляет особый сорт раффинированной стали. Она отличается тем, что состоит из попеременных слоёв более твёрдой и более мягкой стали. Обыкновенно сваривают вместе до 320 слоёв, то есть вышеописанную полосу из 20 слоёв перегибают 4 раза». Значит 100 лет назад секрет ещё не был утерян. Более того, чётко различали два процесса: рафинирование и дамаск. Ещё раз повторим: рафинирование – это выравнивание по составу и структуре, стали берутся незначительно отличающиеся друг от друга, количество слоёв не ограничено. Позже было установлено, что 30тыс.÷ 50тыс. слоёв – это предел, за которым неравномерность сварной стали уже не отличается от литой. В дамаске стали различны, а количество слоёв ограничено: 320. В основном, ограничение идёт не на слои, а на сварки – всего 4, поскольку каждый нагрев до сварочной температуры ведёт к перераспределению углерода и вместо дамаска получается рафинированная сталь. Делаем ещё шаг на пути к истине. Берём учебник «Металловедение», 1936г., Ленинград, стр.125. Цитата: «Сварочный металл получают из полос железа, образуя пакеты, нагревают до сварочного жара и прокатывают в обжимных валках. Полученный металл к недостаткам литого (растворённый кислород) присоединяет недостатки сварочного – наличие большого количества шлаковых включений – и оттого получается металл невысоких механических качеств». Тон не совсем оптимистичный, оказывается, сварочная сталь не так уж и хороша. Не буду вас утомлять цитатами и перескажу кратко всё, что говорится в этом учебнике о способах получения стали. До 1855г. существовали такие способы: тигельный процесс, пудлинговая сталь, крично-цементованная и сварочная. Тигельная сталь до сих пор непревзойденна по качеству, но её прекратили варить из-за сложности процесса. Во-первых, всё производство зависит от качества тиглей, во-вторых, тяжело сделать большую отливку, в-третьих, состав стали с трудом регулируется. Пудлинговая сталь лишь немногим уступает по качеству тигельной. В ней отсутствует кислород и по механическим свойствам она до сих пор лучше электростали. Из-за длинноволокнистости она самая прочная на разрыв и на излом. Но она тоже исчезла, так как невозможно механизировать процесс и контролировать состав. Крично-цементованная сталь была очень низкого качества и шла в дело только после рафинирования сварочным методом. Именно из неё сделаны не особо ответственные тяги и крепления в домах, плотинах, шахтах. Сейчас некоторые кузнецы, встретив такой сварной пакет, думают, что это старинный дамаск. Сварочная сталь улучшала свойства кричной и утилизировала тигельную и пудлинговую, но результат был уже хуже за счёт добавления швов и шлака. В 1855г. появился бессемеровский способ получения стали, в 1865г. – мартеновский, в 1878г. – электросталь (сначала эксперименты, а в 1900г. – промышленное производство). Старые способы получения стали начали отмирать, начиная с самого плохого. То есть сразу исчезла крично-цементованная сталь, потом стало сокращаться производство остальных, и в 1928г. старыми способами было получено всего 0,8% от мирового производства стали. Недостатки тигельной и пудлинговой стали я перечислил. О недостатке сварочной чётко говорит учебник, повторю ещё раз: сварочная сталь всегда хуже тех сталей, из которых она сварена. Значит, сварочная сталь исчезла из-за своих низких качеств. Это к вопросу об утерянном секрете. Сейчас, чисто в коммерческих целях, подробно рассказывается, что создаётся структура, подобная тросу, идёт науглероживание присыпкой чугуна и возникает чудесная микропила. Если и сравнивать полученную структуру с тросом, то с таким, у которого половина нитей перерезана. Любой слой, выходящий на поверхность под углом – это потенциальная трещина. В старину, сваривая дамаск, старались все слои делать параллельными, получая бедный рисунок, но большую прочность. Из-за неправильной технологии сварки идёт выгорание углерода (об этом чуть позже). Микропила, но она не микро, а скорее напоминает пилу для валки леса. В любом случае, одна из сталей, входящих в состав дамаска, режет лучше, чем весь этот дамаск. Любопытные могут поискать в Интернете и найти результаты тестирования дамаска в лабораториях. В.И.Басов отдавал свой дамаск в лабораторию Челябинского металлургического комбината, В.И.Басов и В.Коптев давали образцы своего дамаска на исследование в Самарский гос.тех.университет. Заключение гласит: «Образец разрушился вне шейки…..есть заметное расслоение…..видны неметаллические включения….невысокое качество сварки». В общем, это не расходится с утверждением учебника о сварочной стали. Хотелось бы дополнить эти исследования, поскольку ничего не сказано о составе дамаска и его режущих свойствах. Я четыре года потратил на эти исследования (см.site) и могу подвести итог. Содержание углерода в дамасках самых известных, именитых мастеров укладывается в диапазон 0,45%÷0,61%. Режущие свойства всех дамасков уступают изделию из стали 65Г. (О стали ШХ-15 даже не упоминаю, она превосходит дамаски стократно). Лучший дамаск делается в заводских условиях. Поскольку идёт сварка шлифованных поверхностей в вакууме, то нет шлаковых включений, дамаск по прочности и режущим свойствам равен одной из сталей, входящих в состав. И последний шаг. Берём учебник «Кузнечное дело». Нам нужна одна фраза: «Сваривать вместе многократно можно стали с различием по углероду не более 0,5%». Это очень важный, ключевой момент, его не то что запомнить, а зарубить надо. Каждая пара сталей может различаться между собой по содержанию углерода не более, чем на 0,5% и будет иметь свою собственную температуру сварки. Например, напильник можно сварить с У-15А, температура 870°÷900°; 65 Г + ШХ-15, t°= 950°; сталь 3+ 65Г, t°= 1200°. Если различие между сталями по углероду более, чем 0,5% сваривать их можно только одноразово. Высокоуглеродистую сталь греют до 800°÷850°, отдельно греют низкоуглеродистую до 1200°-1300° и сваривают, больше никаких сварок быть не может: при низкой температуре низкоуглеродистая сталь не сваривается, а при высокой температуре высокоуглеродистая сталь – разрушается. Нельзя в одном пакете сваривать сталь 3,65 Г и ШХ-15. Нельзя сваривать даже 65 Г и напильник (многократно). После второй сварки посмотрите на срезе: напильник рассыпался и это не восстанавливается последующими сварками. С таким же успехом внутрь можно положить булат с углеродом приблизительно 2,5% и сваривать пакет при 1200°. На самом деле – сваривают. В сталь 3, как в конверт, заворачивают всё остальное, нагревают до 1250° и аллаверды! Под молот. Высокоуглеродистая сталь внутри превращается в труху, кромка осыпается, нож режет с хрипом. Слушают этот хруст и с умным видом говорят: «Да, микропила крупновата!» Пару лет назад я опубликовал статью на сайте «О сварке высокоуглеродистых сталей», судя по реакции, никто ничего не понял, поэтому объясняю по второму кругу, если и сейчас не поймут, то я не виноват. Итак, мы имеем трёх китов, на которых можем опереться: рафинирование стали, дамаск 320 слоёв (на мой взгляд, количество слоёв завышено), разница по углероду не должна превышать 0,5%. Основываясь на этом, можем предсказать свойства любого дамаска, ещё до того, как он сварен. Если взять любые стали и соединить их вместе, то полученный металл будет обладать не суммой их качеств, а среднеарифметическим их значением, но будет ещё хуже из-за швов и шлака. Поскольку из одного уже сваренного пакета можно получить десятки рисунков, то на режущих свойствах это никак не отражается, только на прочности. Самым прочным будет пакет без рисунка, чем больше слоёв будет выходить на поверхность, тем слабее будет изделие. Режущие свойства обуславливаются в стали высоким содержанием углерода и правильной термообработкой, но не слоями с выгоревшим углеродом, насыщенными кислородом и шлаком. Поэтому на режущей кромке вообще не должно быть дамаска, не должно быть низкоуглеродистой стали, никакого чередования мягких и твёрдых слоёв – это ничего не даёт, кроме ухудшения режущих свойств. Для мыслящих логично, вот доказательство. Сварен дамаск: 50% 65Г и 50% ШХ15. Манильский трос нож из 65Г перерезал 7 раз, а из ШХ15 — 9 раз.Сначала мы сварили эти стали встык, получилось, что половина лезвия из одной стали, а половина из другой, по режущим свойствам будет нечто среднее: нож сделает – 8 резов. Но добавился минус: шов со шлаком, вроде трещины на кромке, которая цепляется, но не режет. Теперь порубим это лезвие на куски, снова сварим, так, чтобы на кромке стало – 4 куска ШХ15 и 4куска 65Г. Резать стало хуже, так как швов стало7. Делаем по 15 отрезков той и другой стали – рез ещё хуже. Вопрос на засыпку: если от увеличения швов и слоёв рез становится всё хуже, то когда наступит момент, что все минусы перемножатся и дадут плюс÷! Ответ: никогда. А мы ещё не принимали в расчёт выгорание углерода и его диффузию. Микропила существует и действует, но в булате и стали, поскольку размер зубьев её около 5 микрон. Такой зуб может быть получен в дамаске с 3.000÷10.000 слоёв, правда это уже не дамаск, а рафинированная сталь, средняя от взятых изначально. Это же понятно, что если взять 65 Г и 55С2Г, то при 10.000 слоёв мы имеем 60ГС, со всеми её свойствами, но чуть хуже за счёт слоёв и шлака, ради чего тогда вся работа велась÷ Существует ли дамаск, в котором есть приращение качества÷ Да, есть и даже целых два вида. Первый вид, который я для себя назвал «кавказским», потому что этим способом сделаны сабли «Гурда». Два секрета: первый – это малое количество слоёв (60-200) и строгая их параллельность с последующей проковкой лезвия до толщины бритвы. Второй секрет: науглероживание только режущей кромки, а не всей поверхности. Науглероживание шло смесью окалины с древесным углём, что даёт несравненно более эластичный шов, нежели тогда, когда пользуются чугуном. Что это всё давало в результате÷ Очень упругий низкоуглеродистый клинок, с кромкой, имеющей стальную полоску 1%-1,2%С. Такая сабля резала очень хорошо и в тисках ломалась только после нескольких перегибаний. Увеличение слоёв и сварок ничего прибавить не может, зато резко ухудшает прочность. Железо исчезает, превращаясь в сталь, возрастает количество швов и шлака в них, углерода на кромке не прибавляется – есть предел насыщения, возникают проблемы с точным определением температуры сварки, ведь с ростом углерода её надо понижать, это требует большого опыта. Так что 60-200 слоёв, т.е. те же 4 – 6 сварок – это золотая середина. Такова конструкция и у половецких сабель, из курганов, но проще. Всегда 5 – 7 слоёв, одна сварка. Железо сырое, но присыпка велась окислами фосфора, содержание которого на кромке доходит до 1,2%. Сабля в тисках ломается после 4 – 5 перегибаний, режет неплохо.

Половецкая сабля. «Гурда» конструктивно такая же, только слоёв больше.

Это первый способ дамаска, который по свойствам является суммой входящих в него элементов. Повторить его можно со сталью 45, арматурным прутком и даже 65 Г, но строго соблюдая все условия: параллельность слоёв, малое количество сварок, науглероживание 1/3 от ширины полосы с одновременным утонением этой трети. Лучшая окалина – это опилки из под наждака, которые надо промыть (отмучить) и добавить графит. Второй вид дамаска с плюсом – это высокоуглеродистая сталь на кромке и среднеуглеродистая, упругая на обухе. Эта конструкция, несмотря на её простоту, даёт прекрасные результаты, поэтому-то многие фирмы начали сейчас производство трёхслойных ножей. Если обкладки из нержавеющей стали, то добавляется ещё одно положительное качество. Общий результат зависит от того какие стали взяты и качества исполнения всей работы. Всегда надо помнить о правиле №3: одноразовости сварки сталей с большим различием по углероду. Сложных конструкций немного: римский меч (сварены вместе высокоуглеродистая сталь и пружина, отдельно – пружина и сырое железо, потом – всё вместе).

Меч «Гладиус»

Амузгинский кинжал (высокоуглеродистая сталь +пружина +декоративный дамаск).

Амузгинский кинжал. Размеры режущей кромки: 0,5-1мм, ширина 7-8мм.Английский рыцарский меч (рафинированная высокоуглеродистая сталь внутри + декоративный дамаск на обкладках).

Дорогой рыцарский меч.

Японский меч (высокоуглеродистая рафинированная сталь снаружи + сердечник из упругой среднеуглеродистой стали внутри).

Тати, катана и пр.

Железо дамаск среднеуглеродистая высокоуглеродистая

Те, кто ещё помнит начало статьи, спорить не будут, что японский и английские мечи всего двухкомпонентные. Самый показательный – японский меч. Для высокоуглеродистой половины сразу отбираются куски стали с углеродом 1,7%÷1,9%, 15-18 сварок в восстановительном пламени, да ещё с заворачиванием в бумагу, чтобы не было насыщения кислородом, 30.000÷60.000 слоёв, что при толщине в 10мм. даёт слой меньше микрона, (а размер зёрен обычно 5-15µ). То есть слои тут не при чём, получена сталь с мелким зерном и ровная по составу. Кстати, именно на отполированной поверхности виден рисунок из слоёв, а если травить, то всё сливается в ровный серый цвет, поскольку разницы по углероду нет. Первые три конструкции прочнее на излом, попадаются экземпляры с поломанными лезвиями, но их держат мягкие обкладки, поэтому свои рабочие функции они выполняют. Японские мечи всё же ломаются, несмотря на зонную закалку и мягкий сердечник, слишком уж велико соотношение твёрдого к мягкому, примерно 3:1, более правильно было бы наоборот, но поправлять японцев не будем, пусть делают, как привыкли. Там, где взяты только стали, т.е. первые две конструкции, резко ограничивается свобода творчества, поскольку выбор сталей для лезвия невелик. В одних и тех же условиях 65Г даёт около 70 резов, ШХ-15 — 70÷90 резов; Р6М5 — 70÷110 резов. Все остальные стали даже рядом не лежат. Полную свободу творчеству предоставляют конструкции с рафинированной сталью, поскольку можно сделать действительно высокоуглеродистую сталь с хорошей структурой. Понятно, что всё зависит от качества сварки. Ведь не всякий с налёту даже напильник сам с собой сварит, а здесь изначально надо брать У15А; У16А и не ниже, иначе пока доберёшься до 1,7% сталь угорит наполовину. Подведём итог. Хорошими рабочими качествами обладают всего два вида дамаска. Первый: сырое железо с малым количеством слоёв и сварок, с науглероживанием по кромке. Второй: сваренный из нескольких сталей, но не в перемешку, а строго по правилам – высокоуглеродистая сталь на лезвии, упругая на обухе. Современный дамаск с перемешанными слоями на лезвии всегда хуже одной из сталей, входящих в его состав. Причины: выгорание углерода, насыщение шлаком и кислородом, разрушение металла из-за неправильной сварки. Ни слои, ни чередование мягкого и твёрдого на лезвии не дают ничего – это разбавление хорошей стали плохой сталью и шлаком. Встречаются попытки сделать высокоуглеродистое лезвие и упругий обух. Но поскольку велика уверенность, что режут именно слои, то берут У-12 + ШХ-15, делают 1.000÷3.000 слоёв и считают, что всё в порядке. Ни замеров, ни сравнений никто не делает. Поскольку сварка ведётся в окислительном пламени, при повышенной температуре, да ещё и сварок много для получения этих тысяч слоёв, то углерода остаётся 0,5%÷0,6%, плюс шлак, плюс кислород – вот и весь результат. Углерод должен быть замерен на спектрографе, а не вычислен на бумаге. Любую сталь можно сваривать с нарастанием углерода, или с выгоранием; в этом-то и состоит мастерство, чтобы при сварке увеличивалось содержание углерода и металл не охрупчивался, т.е. не набирал кислород. Ничего нового я не написал. Это же самое можно прочитать у наших теоретиков. Например, А. Марьянко пишет, что «дамаск может получиться не хуже, чем любая составляющая пакета, но ожидать сверхсвойств не стоит. Главная ценность дамаска в его красоте» (журнал «Прорез», №1,2000г.,стр.49). В.Хорев в своей книге «Оружие из дамаска и булата» рассказывает, что цель дамаска – украшение. То, что сейчас принимается за рабочее изделие – в XIX веке шло на обкладки кинжала, или меча. А.Баженов, всю свою жизнь посвятивший исследованию японского меча, вовсе его не обожествляет, считая что – это просто явление культуры, не обладающее никакими магическими качествами. Меч в среднем делался за 3-5 дней, некоторые кузнецы наковали за свою жизнь по 1670 мечей, твёрдость японского меча лежит в пределах 56-60ед. HRC, очень много поломанных образцов. Конструктивно рыцарский меч выше японского. Обкладки из дамаска выполняют функцию глиняной обмазки, поэтому закалка проще и стабильнее. Если всё сварено отлично, отожжено, то можно закаливать по максимуму и не задумываться, даже если сердечник переломится в бою, всё изделие останется рабочим, а японский меч разлетится напополам и вдребезги в тех же условиях. Если один кузнец из одних материалов сделает два меча – японский и рыцарский, то при одинаковых режущих свойствах, рыцарский меч будет прочнее на излом. Статьи я пишу на основе своего опыта с привлечением фундаментальных наук – металловедения и кузнечного дела. Пишу не для потребителей, а для молодых кузнецов, которые считают неприличным что-либо читать по теме, поэтому изобретают велосипеды ежедневно. Счастье от того, что сварен дамаск из троса – безмерно, поэтому трудно приземлить, сообщив, что получена упругая узорчатая сталь, но углерода в ней приблизительно 0,3% 0,4% и режет этот дамаск только масло. Если нет под рукой квантометра или спектрографа, то надо иметь кусок манильского троса – он сразу вам скажет какого качества дамаск получен. Если экономить время на измерениях и сравнениях, то движения вперёд не будет, никогда не будешь знать, что получилось и как улучшить. Первая ступенька в получении не узорчатой стали, а дамаска, обладающего высокими рабочими свойствами – это сварка рафинированной высокоуглеродистой стали, не менее 1,7%С, поскольку сталь У16А ещё существует и её можно найти, всё остальное хуже её, а вам надо сделать лучше, подняться выше. Ступенька очень трудная, но забравшись на неё, всё остальное сделать уже проще – даже сварить катану, не хуже, чем в Стране восходящего солнца.

Для тех, кто искренне верит в микропилу на РК дамаска привожу простые арифметические расчеты. Самый яркий и привлекательный дамаск имеет 300-500 слоев. Для того, чтобы вскрыть все слои на спусках, лезвие во время ковки не стягивают, т.е. это просто пластина, толщиной 4-5 мм. 5 мм. = 5.000 мк .и если 5.000 : 500, то толщина одного слоя равна 10 мк., в то время как закругление РК = 2-5 мк., поэтому на кромке будут участки одного металла длинной в мм, и создается ситуация, описанная чуть выше, т.е. чередование участков хорошего и плохого металлов достаточно большой длины. Это не приводит к увеличению режущих свойств, а наоборот – ухудшает. Не спасет и закручивание (торсирование) пакета, ведь его крутят при толщине в 25-30 мм, а в это время толщина слоя будет 50-60 мк. И в дальнейшем осадки не происходит, эта толщина остается неизменной. В торсированном дамаске слои располагаются под углом к РК и опять же получается чередование участков разных металлов длинной в 70-100 мк., что не является микропилой. Если количество сварок было более 4-х, то произошла диффузия углерода и получено среднеарифметическое его значение во всем объеме. Металлы отличаются только цветом из-за разной лигатуры, но не более того. Итак, есть всего два вида дамаска: один – среднеарифметическое от составляющих пакета, второй вид – сумма. Различить их очень просто, никакого навыка не требуется. В первом случае на РК выходят все компоненты, что резко ухудшает прочность и режущие свойства лезвия. Во втором – на РК находится моносталь, либо многослойка из моностали с науглероженными швами, плюс обкладки, внутренние вставки, или просто обух из упругой стали. Так что, настоящий дамаск, который представляет сумму всех свойств входящих в него компонентов, состоит всего из двух частей: высокоуглеродистая РК и среднеуглеродистый упругий обух. Количество конструкций этого дамаска ограничено: римский меч, английский меч, совр. кухонные 3-х слойки и кинжал «Кама» — один вариант; половецкая сабля, «Гурда» и японские мечи – второй. Различие между этими двумя видами настоящего дамаска – принципиальное. В первом случае взята хорошо режущая сталь и кузнец, не вмешиваясь в ее структуру, делает ее прочнее и декоративнее. Вторая конструкция дает больше возможности для творчества, поскольку мастер сам создает структуру режущего металла. Пословица гласит: «Вкус – молчалив, а безвкусица – кричит». В строгом соответствии с этим правилом декоративный металл, яркостью расцветки равный перьям павлина, никакими свойствами не обладает. Поскольку слои в нем идут поперек лезвия, то прочность равна фанере, распиленной поперек. На кромке чередование длинных участков плохого и хорошего металлов с выгоревшим углеродом и со слоями шлака. На сегодняшний день есть настоящий дамаск (сумма компонентов) – это продукция Damasteel, Швеция; японские кухонные трехслойные ножи и продукция мастера К.Долматова (который уже давно на моносталь делает обкладки из многослойки). Дамаск второго типа не делает никто – тяжело, хлопотно и результатов добиться нелегко, для достижения цели придется самому, в одиночку, открыть все секреты японского меча. Поскольку все книги говорят о внешнем, а суть не открывают.

Состав дамасской стали

Каждый кузнец выбирает сам состав дамасской стали опытным путём. Самым оптимальным вариантом сталей входящих в дамаск считается: У8А, ШХ15 и ХВГ. Сталь У8А содержит в себе немало углерода 0,75-0,85 %. Он отвечает за твёрдость стали.

Также имеются легирующие элементы в виде никеля, хрома и марганца. Сталь марки У8А благодаря своей твёрдости используется в производстве промышленных ножей. Из неё производят металлорежущий инструмент, рабочие элементы штампов, напильники и зубила.

Для производства подшипников применяется сталь ШХ15. В её состав входят углерод 1,05%, хром 1,5%, а также кремний и марганец в небольших количествах. Сталь ХГВ имеет широкое применение для изготовления мерительного инструмента.

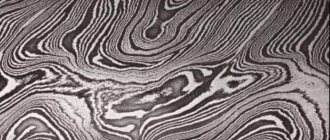

Помимо углерода в её состав входит хром около 09-1,2%. Также в составе присутствует марганец, молибден и вольфрам. Переплетение сплавов во время производства дамасской стали, дают красивый рисунок, высокую твёрдость и прочность ножам.

Дамасская сталь

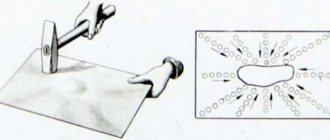

- Проиллюстрировать это можно так. Набранный блок из восьми слоев металла с различным уровнем содержания углерода в них сковывается воедино. По завершению кузнечной сварки блок изгибается. Если сварка произведена с надлежащим качеством, между слоями не происходит растрескивание и расслаивание, — весь пакет ведет себя как цельный брус стали. Зашлифовав его торец и протравив его раствором хлорного железа можно увидеть простейший узор – параллельные полоски. После этого пакет расковывается и режется на две и более частей, собирается вновь и сваривается. Общее число слоев в законченном пакете зависит от количества слоев в исходном и количестве сворачиваний и сварок.

Наметившийся в конце XX века ренессанс в изготовлении дамаска вызвал к жизни и огромное количество спекуляций на этой ниве. Как ни странно это звучит, по настоящему качественный рабочий дамаск, в отличие от декоративного, производят единицы. Главной причиной этого видится малая информированность и коммерческая раскрученность данного направления: спрос рождает предположение, и на рынке появляется все больше и больше изделий из материала, отнести который к дамаску можно только по внешнему виду. Недостаток информации обусловил ряд заблуждений, господствующих в массовом сознании на счет такого материала.

В качестве главной характеристики дамасской стали, определяющей ее достоинства, обычно называют чередование слоев с высоким содержанием углерода, придающим клинку остроту, и низким, придающим ему прочность. На самом деле, в ходе кузнечной сварки слоев стали с разным содержанием углерода, имеет место его диффузия (т.е. перемещение из областей с высоким содержанием в область с низким). Это ухудшает режущие свойства высокоуглеродистых составляющих пакета за счет объединения по углероду, причем из-за обилия сварочных швов даже могут ухудшаться прочностные свойства всего клинка. Кроме того, выгорание углерода при многократной кузнечной сварке может снижать его содержание на 0,3-0,4%. Дабы компенсировать такие значительные потери, многие мастера идут на более жестокие режимы закалки, что сказывается на прочностных свойствах РК.

Другое популярное заблуждение гласит, что для пакета древние мастера брали очень дорогие и секретные марки стали, которые и образовывали редкие по красоте узоры. Но известны клинки уже XIX века из Германии и Франции, на которых легко считаются даже внедренные в узор буквы и цифры. Современным мастерам, владеющим технологией кузнечной сварки, создать подобные узоры тоже не представляет особых затруднений. Красота дамасских сталей в своей основе имеет различие цветов слоев сталей с разным химическим составом. Для ярких линий могут применяться простые углеродистые стали или даже низкоуглеродистые.

Светлые линии.

— 6 (отечественный аналог – 5ХНМ) – сталь с высоким содержанием никеля. При комбинации с углеродистыми сталями дает блестящие яркие линии. Эта сталь известна высокой прочностью, и ее добавка в пакет улучшает его прочностные свойства.

— O1 (отечественный аналог –ХВГ) – популярная инструментальная сталь с достаточным количеством хрома для формирования ярких линий в пакете с низкоуглеродистыми и высокоуглеродистыми сталями. Чувствительна к перегреву – начинает крошиться, но зато великолепно сваривается при невысоких температурах.

— никель – часто используется для яркой и блестящей составляющей пакета. Не рекомендуется для материала клинка. Никель является блокиратором углерода, и если в многослойном пакете слои никеля будут выходить на лезвие, то это негативно скажется на функциональности клинка. Популярен для менее критичного к нагрузкам прибора ножа, где формирует четкие контрастные линии.

Темные линии.

Темные линии дамасской стали формируются низколегированными углеродистыми сталями. Путем подбора сталей с разным содержанием углерода можно получить оттенки от светло-серого до густого черного; светлые тона обычно формируются за счет низкоуглеродистого проката. Добавка низкоуглеродистых элементов в состав пакета ведет к обеднению законченного клинка углеродом, что необходимо иметь в виду при проектировании и сборке пакета. На завершающей стадии поковки пакета среднее содержание углерода у большинства мастеров варьирует от 0,6 до 0,8%, и поэтому перед его сборкой обязателен перерасчет относительного количества углерода по каждой отдельной весовой составляющей пакета. Кроме того, следует брать в расчет выгорание части углерода в ходе кузнечной сварки.

При выборе дамаска стоит обратить внимание на протравку и оконечную окраску полированного клинка. Когда производится зонная закалка клинка из безузорчатой стали также получаются цветовые вариации между закаленной и незакаленной частью. Использованием технологий химического или термического оксидирования дамасскому клинку можно придать дополнительный эффект.

Наиболее распространенные углеродистые стали для дамаска.

— 1095 – хорошая ножевая сталь, имеющая избыточный начальный состав углерода и великолепно сочетающаяся с 15N20 или L-6;

— 1086 (отечественный аналог – 85) – более низкое содержание углерода, хорошо проваривается;

— 5160 (отечественный аналог – 50ХГА) – многие мастера по настоящему любят эту сталь. Эта сталь масляной закалки имеет великолепный потенциал «защиты от дурака» — склонна прощать огрехи с ковкой и закалкой;

— 52100 (отечественный аналог – ШХ15, но следует иметь в виду, что эта марка часто имеет избыточное содержание хрома – более 1,5%, — что серьезно затрудняет свариваемость) – это легированная сталь. Она не для начинающих, требует точного контроля процесса термообработки, но, в конечном счете, эти сложности оправдываются качеством клинка;

— W-2 (У9) – очень популярная сталь: хорошо куется и закаливается. Имеет хорошую структуру зерна.

Главным при комбинировании различных сталей является их ковкость и температуры сварки. Если одна из составляющих пакета при сварочной температуре начинает течь, в то время как другая еще сохраняет твердость, сварочный шов начинает искажаться при последующей вытяжке пакета. Большое количество нержавеющих сталей имеет этот недостаток.

Плюсы и минусы дамасской стали

Основное применение дамасской стали находят в ножах. Но как и у любой стали у неё есть свои достоинства и недостатки:

Плюсы

- агрессивный рез ножей из дамасской стали. Он получается благодаря микропиле, которая образуется на режущей кромке из-за сварных швов;

- в зависимости от сталей входящих в пакет, твёрдость материала может варьироваться от 60 до 64 HRC. Что очень положительно сказывается на длительности заточки ножа;

- одним несомненным преимуществом дамасской стали является относительно не высокая стоимость. Есть сорта, которые стоят дороже, но в основе своей изделия относятся к бюджетным вариантам;

- конечно, следует обратить внимание на красоту ножей из дамаска. Неповторимые рисунки получившиеся во время кованной сварки, не увидишь больше нигде;

- при потере ножом уникального рисунка, можно его восстановить. Для этого понадобится мелкая наждачная бумага и уксусная кислота.

Минусы

- дамасские ножи требуют к себе постоянного ухода. Они очень плохо сопротивляются коррозии. После работы изделием, его необходимо промыть водой и вытереть насухо;

- сложный процесс изготовления сварного дамаска, что иногда сильно сказывается на стоимости изделий;

- перед тем, как убрать клинок на хранение его следует обработать машинным маслом.

Так выглядит дамаск на ножах.

Булат и дамаск: разберемся в терминологии

В этой небольшой заметке нет ничего принципиально нового, что не было бы хорошо известно интересующимся данным вопросом. Но мой личный опыт общения показывает, что подавляющая часть людей, еще не окунувшихся в этот захватывающий мир, слабо представляет о чем идет речь, когда разговор заходит о дамаске или булате. Именно для них и предназначена эта страница. Для наглядности я постарался проиллюстрировать ее примерами.

Естественно, изложенная здесь информация не то что краткая, а просто, что называется, «в двух словах». Надеюсь только, что она поможет лучше разобраться в описании ножей, приведенных на сайте, и послужит отправной точкой для изучения действительно серьезных статей, ссылки на которые приведены внизу страницы.

Булат или дамаск?

В принципе, любой узорчатый клинок (конечно, речь не о нанесенном на гомогенную сталь узоре) можно назвать и булатным и дамасским. И это не будет грубой ошибкой. Раньше эти понятия строго не различались. Дамасским именовался любой узор, а булатным назывался любой клинок из негомогенной стали. Исторически булатным клинкам приписывались выдающиеся качества, но это скорее смысловая нагрузка термина, не характеризующая внешний вид или технологию получения изделия. Поэтому, мы не будем ее сейчас рассматривать. По технологии же производства, булат уже давно принято разделять на «литой» и «сварной» или «сварочный». Исходя из этого, описывая конкретное изделие, правильнее говорить «литой булат» или «сварной булат«, тогда не возникнет путаницы в понятиях.

Литой булат

Литой булат получают методом плавки исходных компонентов в тигле в кузнечном горне. В результате медленного охлаждения слитка в нем образуется неоднородная структура, дающая впоследствии узор на клинке.

Именно таким был легендарный индийский булат. А как же утерянный давным-давно секрет производства? Действительно, и сейчас точно неизвестна технология, которой пользовались в древней Индии. Ее настолько тщательно скрывали, что к 17-18 веку секрет был утерян. Это связано с уменьшением спроса на булат, вызванным началом производства качественного и недорогого клинкового оружия из промышленной стали, что привело сначала к сокращению выплавки булата в Индии, а потом и к полному ее прекращению.

Многочисленные попытки исследователей раскрыть секрет булата не увенчались успехом. Однако, русским металлургом Павлом Петровичем Аносовым в начале XIX века была разработана технология, с помощью которой ему удалось получить сталь, соответствующую по узору и качеству лучшим сортам индийского булата. Именно на основе этой технологии льют булат сейчас. Главной ошибкой исследователей до Аносова было то, что они пытались получить узор за счет добавок в химический состав сплава. И только Аносову в ходе экспериментов удалось доказать, что булат отличается от обычной стали не химическим составом, а физической структурой.

По устоявшейся более-менее терминологии, в России сегодня под словом «булат» принято понимать именно литой булат. Я придерживаюсь именно этого варианта на своем сайте.

| Булат знаменитого сорта кара-хоросан на турецкой сабле XVIII века с персидским клинком (см. фото в начале страницы). |

Типы булата (по химическому составу)

Несмотря на то, что в основе понимания сути булата лежит его физическая структура, он, как и любая сталь, может содержать в составе кроме железа и углерода дополнительные элементы. Если булат выплавляется на основе углеродистой стали с добавлением чугуна, и в состав дополнительно входят только естественные примеси в малых количествах, то такой булат принято называть «углеродистым»

. Как и все углеродистые стали он подвержен ржавлению. Современная металлургия, обладающая огромным ассортиментом легированных сталей, подтолкнула мастеров к созданию

«легированного»

и

«нержавеющего»

булата. Они выплавляются на основе легированных сталей и могут быть коррозионно-стойкими.

| Углеродистый булат, кузнец Пампуха И.Ю. |

| Нержавеющий булат, кузнец Архангельский Л.Б. |

Вутц (Wootz)

В старину после выплавки булатный слиток либо расковывался на месте, либо так и продавался в виде слитка, называемого «вутц». Караваны с ними уходили далеко за пределы Индии. Эти слитки имели форму небольшого хлебца. Таким образом, под словом «вутц» понимается именно старинный слиток индийской выплавки.

В английском языке слово «wootz» служит как определением самого слитка, так и булата в целом. В том числе и современный булат тоже называется «wootz». Для обозначения булатного клинка применяют словосочетания «Wootz Blade» или «Wootz Damascus Blade».

| Вутц, XVIII век. Максимальные размеры 53*44мм. Вес 1 фунт (примерно 450г). (Данные с интернет-аукциона www.ebay.com). |

Сварной булат (дамаск)

Сварной булат, как следует из названия, получают методом кузнечной сварки. Для этого собирается пакет из сталей с различным содержанием углерода, который сваривается воедино, потом складывается каким-либо образом (например, пополам) и снова проковывается. И так нужное в каждом конкретном случае количество раз. При этом число слоев растет в геометрической прогрессии. Так, если в начальном пакете было 8 слоев, то после первой сварки их становится 16, после второй 32, после седьмой 1024 и т.д.

По устоявшейся сегодня терминологии, сварной булат чаще называют дамаском. Я придерживаюсь именно этого варианта на своем сайте.

Англоязычное «damascus» соответствует русскому «дамаск» в значении «сварной булат».

Типы дамаска

По химическому составу, аналогично булату, дамаск делится на углеродистый и нержавеющий. Из-за сложности сварки легированных сталей, наибольшее распространение имеет углеродистый дамаск. Все виды дамаска, представленные ниже, проиллюстрированы именно углеродистым дамаском.

| Нержавеющий дамаск в промышленных масштабах выпускает компания Damasteel (Швеция). В России нержавеющий дамаск изготавливает кузнец А.Умеров. |

| В принципе, возможно сварить углеродистую сталь с нержавеющей, как на этом клинке работы кузнеца Матвеева, но это крайне редкий вариант. |

Виды дамаска

| Клинок: А.Белый | «Дикий дамаск» не имеет как-либо структурированного рисунка, что ничуть не ухудшает качество реза клинка. |

| Клинок: мастерская Федотова | «Простой дамаск» имеет достаточно стабильный повторяющийся узор. Хотя в этом случае при ковке мастер не стремится к созданию конкретного узора, он получается автоматически в результате применения простейшей технологии ковки дамасской стали. Следовательно его можно считать подвидом «дикого» дамаска. |

| Клинок: М.Архангельская | «Штемпельный дамаск» имеет характерный повторяющийся узор, форма которого определяется примененным для его создания штампом. Название происходит не от «штамповки» в смысле поточного низкокачественного производства, как некоторые думают, а от «штампа» как кузнечного инструмента и приема. |

| Клинок: С.Бобков | «Мозаичный дамаск» имеет повторяющийся по всей длине рисунок, сложность которого определяется только мастерством и замыслом автора. Для такого дамаска пакет изначально собирается таким образом, чтобы после сварки был получен желаемый узор. |

| Клинок: А.Белый | «Крученый мозаичный или турецкий дамаск» имеет характерный рисунок, получаемый в результате многократного закручивания заготовки вокруг своей оси в процессе ковки. |

| Клинок: М. Архангельская | «Торцевой мозаичный дамаск» является подвидом мозаичного дамаска и отличается тем, что с торца готового блока срезаются пластины, которые либо навариваются на лезвие в виде обкладок, либо составляют середину клинка, к которой приваривают лезвие и обух. |

| Клинок: Ю.Саркисян | «Волокнистый дамаск«. Довольно редко встречающийся у нас вид. С виду клинок похож на булатный. Если в других видах дамаска слои при ковке оттягиваются на всю длину клика, то волокнистый дамаск состоит из коротких волокон. При ковке сначала набирается необходимое количество слоев, как в обычном дамаске. Потом заготовка поворачивается под 90 градусов (слои располагаются вертикально), и аналогично путем расковывания, надрубания и складывания, набирается желаемое количество волокон. По мнению С.Лунева, лучшие японские мечи имеют именно сложную волокнистую структуру. |

| Клинок: М.Архангельская (четырехрядный мозаичный дамаск) | «Многорядный дамаск«. Это скорее относится к клинку, и правильнее сказать «многорядный дамасский клинок». Такой клинок получается при сваривании 2 и более полос дамаска, расположенных вдоль клинка. При этом, обычно на режущую кромку ставится «рабочий» (наиболее практичный) дамаск, а дальше к обуху – более сложный художественный. |

| Иллюстрация взята из статьи Л.Б.Архангельского | «Порошковый мозаичный дамаск«. В основном изготавливается за границей. Суть метода заключается в том, что сначала из хорошо свариваемого металла, контрастного при травлении обычной стали, делается клише. Оно помещается в емкость и засыпается порошковой сталью. Под действием высокой температуры и давления все это спекается в единый слиток, который потом расковывается на усмотрение мастера. Таким способом можно создать на клинке изображения практически любой сложности. |

Перечисленные выше виды дамаска являются наиболее распространенными. Они различаются методами ковки, что дает различный узор на клинке. Мастер может комбинировать разные методы и получать совершенно необычные и оригинальные узоры. Только специалист высокого уровня сумеет разгадать секреты другого мастера. А мы будем просто любоваться этим завораживающим и манящим узором на клинке.

| Клинок: Л.Архангельский | Примером тому может служить этот клинок, который по внешнему виду трудно причислить к одному из указанных выше видов. |

Если Вас заинтересовала тема узорчатых клинков, обширный материал по булату и дамаску Вы сможете найти по ссылкам:

– раздел «Статьи» сайта мастера И.Куликова;

– раздел «Статьи» сайта кузнецов Архангельских;

– раздел «Статьи» сайта мастера И.Пампухи;

– сайт Евгения Чарикова об историческом и современном литом булате «Дендритная сталь»;

– франкоязычный сайт «Passion du damas» на котором описаны и проиллюстрированы фотографиями способы получения различных видов дамаска.

Источник: bladesmagic.spb.ru

Post Views: 2 634

Что такое настоящий дамаск

В былые времена изготовление такой стали хранилось в секрете каждым мастером. Стоимость изделий была очень высока. Но и сегодня некоторые разновидности ножей из дамасской стали, относятся к категориям коллекционного характера.

Чтобы получить настоящую дамасскую сталь, необходимо проковать скрутку из прутков или пластин углеродистой стали. Благодаря поковке слои сплющиваются и становятся очень тонкими. Такая многослойная структура обеспечивает клинку необходимые прочностные характеристики.

Отличие булата от дамаска

Характеристики булатной и дамасской стали разделили людей на два лагеря. При покупке изделий люди больше опираются на личные предпочтения.

По внешним признакам, в конкретном случае рисунку, можно чётко различить эти стали друг от друга.

Главным преимуществом булатной стали, считается возможность сделать легированный сплав. Это во многой степени упрощает уход за ножом и предотвращает клинок от коррозии. А создание дамаска с такими характеристиками очень сложный процесс, и это считается нецелесообразно.

Ножи из булатной стали.

Характеристики дамаска

Твёрдость и гибкость клинка считаются отличительной чертой дамасской стали. Чтобы достичь таких характеристик, приходится чередовать слои из разной стали. Высокоуглеродистая сталь придаёт остроту изделию, металл с низким содержанием делает нож прочным.

Секрет такой стали кроется в правильном сочетании и определённых пропорциях сплавов. Дамасская сталь получается методом ковки из пакета разных сортов стали. Сплав содержит в себе многослойную структуру. Легирующих элементов она содержит мало, отсюда и низкая коррозийная стойкость.

Ковка дамаска в кузне

Изготовление дамаска может происходить несколькими различными способами, мы производим, так называемый ‘‘сварочный дамаск’’. Данная технология подразумевает набор и сварку заготовок (отсюда и название сварочный) из различных марок сталей, мягких и жёстких, что позволяет достигнуть необходимых характеристик для хороших режущих свойств клинка.

На фото (слева-направо): набор и сварка пакета сталей, скрутка раскованного пакета, ковка пакета сталей молотом.

Дамаск не является металлом, находящимся в природе в чистом виде, а состоит из пакета сталей, подобранных нами в результате большого количества тестов. Мы используем для его создания пакет из четырёх марок стали (ШХ-15, ХВГ, У8А, сталь-3), каждая из которых необходима для придания необходимых режущих свойств конечного изделия.

Перейдём более подробно к самому технологическому процессу. После того, как, как была подготовлена заготовка из пакета сталей, её необходимо раскалить до ярко-красного цвета, после этого можно приступить непосредственно к ковке. Процесс ковки повторяется трижды, толщина выкованной полосы при первых двух этапах не имеет чёткой регламентации, а при третьем финальном она делается максимально приближенной к толщине обуха конечного изделия, во избежание лишнего расхода металла и удлинения процесса обработки.

Далее заготовке придаётся прямоугольная форма для следующего технологического процесса – скрутки. Фрагмент непосредственно со скруткой не попал в видео, но здесь ничего особо сложного нет, раскалённая заготовка, закручивается по спирали, на такое количество оборотов, которого удаётся достичь, до того, как металл застынет – в результате чего форма заготовки меняется с прямоугольной на цилиндрическую (расковку скрутки вы можете увидеть на 10 минуте видео). От количества скруток зависит текстура рисунка на клинке.

Кроме того хочу обратить ваше внимание на такой момент технологического процесса, как посыпка бурой (порошок белого цвета), которая применяется вовремя ковки заготовки после скрутки для вытягивания шлака и окалины, что позволяет избежать появления свищей и непроваров. После этого получается полоса металла, из которой будут изготавливаться непосредственно клинки. Переходим теперь в мастерскую, где из полосы изготовят нож, ну и ещё немного фотографий из кузни напоследок.

Типы узоров

Перед перечислением различных видов дамаска стоит сделать короткое примечание. Для того чтобы изготовить нержавеющий дамаск, необходимо собрать пакет из легированной стали правильными присадками. Сварка его происходит в вакууме.

Затем эту сталь проковывают и повторяют цикл нагрева. Современные технологии могут справиться с таким процессом, несмотря на сложность процесса. Иногда можно встретить кухонные изделия с узорчатыми нержавеющими обкладками.

Дикий дамаск

Название получил из-за неупорядоченного узора. Он довольно прост в изготовлении и считается наиболее распространённым типом. Из нескольких сортов стали делается пакет и сваривается в единый блок. Его многократно перегибают и проковывают.

Слои металла смешиваются хаотично. Выглядит поверхность готового изделия неоднородно. Этот способ насчитывает не одну сотню лет. Благодаря уникальности узора имеет высокую популярность у коллекционеров.

Дикий дамаск.

Штемпельный

Это одна из разновидностей традиционного дамаска, с более однородным узором. В нём могут чередоваться геометрические фигуры: полосы, круги и кольца. Изготавливают его двумя способами:

- нанесение узора производится слесарным способом, с помощью сверла или фрезера, а только затем пакет проковывается;

- сваривается пакет, и удары штемпеля производятся в заданном порядке. Готовый клинок обязательно шлифуют. Так добиваются более чёткого рисунка.

Штемпельные узоры могут быть сетчатыми, волнистыми, ступенчатыми, кольчатыми и ромбическими. Рисунки получаются похожи на древесный шпон или на круги на воде. Типы рисунков в свою очередь делятся на большое разнообразие узоров.

По фирменному стилю, даже можно узнать руку мастера. В Америке очень популярен дамаск с типом рисунка – павлиний глаз. Узор выглядит в виде крестиков, получается имитация колючей проволоки или сетки. Для изготовления такого рисунка применяется равномерное сверление заготовки.

Пример штемпельного дамаска.

Мозаичный

Его относят к современной разновидности дамаска. Благодаря специфическому способу изготовления он получил своё название. Слоистая структура даёт красивый декоративный эффект. Сталь собирают в пакет схожий по принципу с мозаикой.

Подвидом этого типа можно назвать мозаичный торцевой дамаск. Это лезвие с наваренными полосками мозаичного дамаска, срезанными с торца готового блока. Такую полосу или несколько полос, можно применить в середине клинка.

Мозаичный дамаск.

Турецкая дамасская сталь

Одна из традиционных разновидностей узорчатой стали. Пучок перевитых стальных прутков придают проковке. Понятно, что состав прутков разнообразен. На готовом изделии появляется сложный рисунок с множеством плавных волнистых линий. Размер их зависит от химического состава металла и диаметра прутков.

Примеры турецкой дамасской стали.

Японская

Слоистая сталь выделяется тонкой структурой. Поверхность таких ножей придают травлению. Структура стали проявляется благодаря необычной полировке. Закалке придают только сам клинок. Результат можно увидеть на свойствах японского меча. Рукоять остаётся упругой, а лезвие приобретает твёрдость и хрупкость.

Японские ножи из дамасской стали.

Оболочечный

Для соединения элементов мозаики применяется металлическая труба или контейнер. Различная сталь укладывается внутрь. Далее ёмкость наполняют инертным газом или маслом. В процессе нагревания заготовки происходит связывание кислорода.

Внутри оболочки получается нейтральная среда, и труба полностью заваривается. В таком состоянии пакет разогревают до сварочной температуры. После образования единой массы стали, оболочку удаляют. Далее заготовка поддаётся ковке.

Оболочечный дамаск.

Волокнистый дамаск

Такой способ применяется при изготовлении качественных японских мечей. При правильной проковке пакета волоски стали не растягиваются на всю длину клинка, а наоборот, мелко нарезаются и перекладываются в слоях под прямым углом. Такой металл очень похож по структуре на булат.

Ножи из волокнистого дамаска.

Технологичный

В бруске стали вырезают отверстия в соответствии с заданным рисунком. В эти отверстия вкладывают прутки другого металла отличного по химическому составу. Вкладыши и отверстия вырезаются плазменным резаком. Затем пакет сваривают диффузным способом.

Преимуществом данного метода является возможность создания необходимого рисунка и различных изображений. Узор залегает на всю толщину клинка, это его и отличает от поверхностной гравировки или травления.

Примеры ножей технологического дамаска.

Комбинированный

Такой способ включает в себя классический и традиционный метод изготовления. Отсюда и название способа. На брусок собранный мозаичным способом наносится штемпельный узор. Если наносится рельеф путём высверливания или фрезерования, то сплав проковывается и травится.

Шлифовку в таком случае не применяют. Также возможно сочетание техники дикого дамаска со вставками метала с контрастными свойствами. Другим по составу сплавом может быть никель. Белый цвет будет выделяться на фоне общего чёрно-серого узора клинка.

Ножи из комбинированного дамаска.

Промышленный

Этот способ применяется на крупных производственных площадках металлургических предприятий. По качеству такие клинки ничем не уступают ручной работе мастеров. Масштабы процесса, конечно же большие. Промышленным способом изготавливают дикий, комбинированный и мозаичный дамаск.

Промышленный дамаск.

Дамасская сталь.

Дамасская сталь — экскурс в историю.Кузнечная ковка — процесс, в результате которого кузнец получал сталь и чугун из сплава, который вырабатывали путем смешивания руды и угля в печи. Верхний пласт сплава был сравнительно мягкий, внутри за счет более значительного концентрации углерода сплав выделялся высокой прочностью. Со временем , улучшая технологию ковки, обработки металла, кузнечных дел мастера научились вырабатывать дамасскую сталь

. И сейчас кузнецы в разных странах продолжают обычаи старинных умельцев и все время пытаются усовершенствовать свойства сплава, чтобы он сохранял режущие особенности, был более крепким и стабильным к коррозии, изящным и практичным. Специалистам прошлых веков достичь хорошего результата было значительно тяжелее, чем в наше время, когда металлургия даёт нам немалое число разнообразных сплавов. Для получения

высококачественного сплава (дамасской стали)

нужен правильный выбор свариваемых сталей, знание их физико-химического состава, умение квалифицированно провести обработку материала. Исходя из этих факторов нужно получить сталь, которую можно применять для изготовления ножей и клинков. Клинки из дамасской стали — вершина кузнечного искусства, покатель высшего мастерства кузнеца. В настоящее время русские кузнецы являются одними из самых ярких мастеров — продолжателей традиций древнего искусства ковки .

Разновидности дамасской стали и методы изготовления

В древние времена имелось две разновидности железа : ковочное железо и чугун содержащий свыше 1,5% углерода, не поддающийся ковке. Ковочное желези и чугун не отвечали требованиям для изготовления оружия (мечей, ножей): чугун скоро разламывался, а кованое железо сгибалось. Твердость и упругость вот, что в дамасской стали безупречно совмещается. Кто обладал оружием из дамасской стали у того было бесспорное преимущество перед врагом.

Как получают дамасскую сталь?

Несколько стальных пластин разных марок укладывают последовательно в слоистый пакет. Размер стальных пластин может быть различным, пластины должны быть гладкими, , для предотвращения распадения пластин с торцов их сваривают или обматывают жаропрочной проволокой. Часто кузнец делает одну пластину длиннее , чтобы использовать ее как ручку. Пластины нагреваю до температуры немного ниже температуры плавления металла. Бывалым мастерам такое не всем по силам. Если температура чересчур большая, сгорает углерод и сталь можно выкинуть, она не поддается ковке. В случае если температура малая, то сталь не свариться. Также надо наблюдать за тем, чтобы пластины были нагреты равномерно по всей длине изделия. Нужную температуру можно увидеть по окраске стали. После приобретении бледно-желтой расцветки стали можно приступать к кузнечной сварке. Работать довольно живо, сварка стали происходит в весьма ограниченном временном и температурном периоде. Сталь не должна продолжительный период пребывать на открытом воздухе из-за появления окисной пленка на ее поверхности. Многие специалисты применяют флюсы. Флюс начинает растапливаться, попадает на заготовку предотвращает тем самым создание окалин. Стальной пакет немедленно укладывают на наковальню и ударами по заготовке с одного края «вытесняют» флюсы и примеси на другой край, при этом происходит сварка пластин. Все это сопутствуется изобильным искрообразованием. Если все прошло благополучно, то получается пакет сплава (слоистой дамасской стали). Если нужно большее число пластов, нужно проковать изделие, сложить напополам и сварить еще раз. Как получена нужная численность пластов, можно приступить к произведению рисунка, который можно нанести разными способами, указанными ниже. Узоры появляются позднее, после того как сталь подвергается ковке нижние слои металла выступают наружу. Режущая способность, выносливость к ржавчине, цветовой тон, изменение металла при травлении зависят от начальных сортов стали применяемых в дамасской стали. Сплав (Дамасская сталь) не является нержавеющей, из-за отсутствия в ней содержание хрома в ней не менее 13%. Формирование рисунка дамасской стали осуществляется путем травления серной кислотой или хлоридом железа. Агрессивная среда по различному влияет на разные стали, вследствие этого после травления слоистость стали делается четкой, что воспринимается как будто узор. Количество узоров и их комбинаций в дамасской стали неограниченно.

Различают три разновидности дамасской стали: слоистую, торсионную и мозаичную.Слоистая дамасская сталь.

Сюда причисляются целые разновидности дамасской стали, где слои располагаются параллельно клинку. Простые ножи обладают от 40 до 120 слоев. Когда-то пробовали расковывать сталь изящнее и тоньше, стараясь тем самым усовершенствовать ее режущие свойства. Однако поскольку крайне тонкую дамасскую сталь трудно различить невооруженным глазом, а глянув на изделие, не всякий сможет определить, что перед ним дамасская сталь. В наше время стараются ограничить численность слоев.

«Дикая» дамасская сталь.

Судя по наименованию, узор на данной стали обладает сумбурной, можно сказать, «дикой» конфигурацией. В разнице от большинства прочих сортов изготавливая не стараются целеустремлённо получить какой-нибудь обусловленный узор — все узоры организуются самопроизвольно. В Америке подобный вид называется Random Damascus. После этакой отделки одна из сталей входящей в состав остаётся светлым, что разъясняется более значительным содержанием никеля, другая темнеет. Выдерживая в кислоте продолжительное время сталь, появляется нечто вроде рельефа, так как более «слабый» слой под воздействием кислоты удаляется. Большая и Малая роза. Данный сорт дамасской стали получают путем штамповки слоистой стали. Кузнец задавливает в разогретый металл шаблон в итоге чего некоторые слои частично сливаются и после шлифовки шаблонный рисунок выдается на поверхность детали. Немаловажно, чтобы вы штампованный узор был довольно глубоким потому, что при последующей шлифовке он может пропасть.

Японская дамасская сталь.

Настоящий вид слоистой стали выделяется крайне тонкой структурой, поэтому некоторые слои невозможно разобрать невооруженным глазом. В отдельных случаях количество слоев достигает до 2 миллионов. Если взять стальной пакет с 8 пластами, то при восьмикратной укладке можно получить 2048 пластов. Японскую дамасскую сталь травлению подвергают, структура обнаруживается благодаря особенной полировке. Данная сталь выделяется от прочих видов не только своей структурой. Свойственным признаком ее выражается линия закалки на клинке называемый Hamon. Для того чтобы выполнить настоящую линию закалки, клинок покрывают особенной глиняной смесью, кроме лезвия, оттого закалке подвергается лишь только свободный от глины участок. Эдакий вид закалки влияет на свойства меча: меч остается упругим, лишь лезвие делается твердым, даже хрупким. Ленточная дамасская сталь. Для изготовления этого вида предназначается слоистая дамасская сталь, которая размеренно проштамповывается перпендикулярно к осевой линии клинка. Ленточный узор появляется при последующей отделке. И тут глубина штампа должна быть глубокой, с тем чтобы рисунок после обрабатывания не пропал.

Никелевая дамасская сталь.

Прибавляются пластины из никеля. Никель не поддается закалке и это негативно сказывается на режущих свойствах клинка, одно как преимущество никель, легирующий элемент, придает стали устойчивость к травлению, а отполированную сталь делает более светлой. Однако если какой-нибудь тонкий слой никеля попадёт в район лезвия, оно будет снашиваться неравномерно.

Торсионная дамасская сталь.

Торсионная дамасская сталь изготавливается из слоистой стали, имеющей от 8 до 33 слоев, вырабатывается в форме прутьев и в раскаленном состоянии крутится в жгут. Свитые по и против часовой стрелки прутки свариваются. Изготовление этого вида трудоемко, кузнец поначалу должен выработать отборную слоистую сталь. При свивании он должен наблюдать чтобы прутья не разрывались, когда он пытается сделать как можно больше оборотов..

Турецкая дамасская сталь

Турецкая дамасская сталь имеет в наличии в сплаве шесть или более жгутов. Данный вид стали в изготовлении весьма дорогой поэтому считается одним из самых высококачественных и дорогостоящих сортов дамасской стали.

Торсионная сталь с режущей планкой.

Чтобы усовершенствовать остроту ножа или клинка из торсионной стали, на клинок наковывают режущую планку, произведенную из мелкозернистой дамасской стали или моностали. Нож будет обладать прекрасным внешним видом, и быть практичным. Режущая планка из тонко сформированной листовой дамасской стали делает более однородную структуру, для такой планки нужны высококачественные стали однако при их скручивании могут появиться проблемы. Надо наблюдать за тем, чтобы линия, между режущей планкой и первой скрученной лентой, была ровной.

Дамасская сталь из цепных пил или проволоки.

Настоящий вид дамасской стали у многих любителей — приверженцев чистоты дамасской стали вызывают многочисленные полемики. Для изготовления используют цепи от пил, стальные проволочные жгуты, поддающиеся закалке, и сваривают их в заготовки. Используют цепи от мотоциклов, что не оставляет к этому безучастными байкеров. Внешний облик готовых изделий вполне заманчив, однако режущие свойства клинков невозможно назвать отличными, так как эти материалы не предназначены для изготовления клинков.

Мозаичная дамасская сталь.

Узоры тут собраны на основе разнообразных сортов стали. Изготовление данного вида дамасской стали выполняется с использованием прессов, обеспечивающих равномерность обработки. Узоры состоят из профилей (четырехугольных), которые подгоняются друг к другу, что позволяет достигнуть их наилучшей сварки. Вслед за тем как стальной пакет сварен, от него отрезают пластинки размером 25-30 мм, имеющие рисунок в виде мозаики. Пластинки целиком и полностью годятся для изготовления щек или наверший рукоятки. Если из данных пластин хотят изготовить клинок, их совмещают вместе и сваривают.

Дамасская сталь из метеоритного железа.

Составными долями данного экзотического вида являются закаливаемая углеродистая сталь и куски метеоритного железа. Выделяющиеся на поверхности после травления слои есть ни что иное, как прокладки из метеоритного железа — благодаря более значительному содержанию никеля они не поддаются действию кислоты и сберегают светлую раскраску.

НЕРЖАВЕЮЩАЯ ДАМАССКАЯ СТАЛЬКованая дамасская сталь.

Стали с большим содержанием хрома не так просто поддаются сварке несмотря на это, специалисты располагают все же отдельными приёмами. Хром, вступая в разогретом состоянии в контакт с кислородом, незамедлительно же формирует окисную пленку, мешающую сварке стальных слоев. Специалистам, изучившим процесс изготовления, удается во время сварки свести к минимуму приток кислорода. Сплав полученный с помощью дорогостоящего по своей технологии метода, становится все более известным. Порошковая металлургия дает возможность соединять в сплаве легирующие элементы в этаких сосредоточениях, которые недоступны простой технике литья. В авиационной промышленности с помощью этого метода, формируются называемые суперсплавы, выдерживающие значительные нагрузки. Отправным материалом является мелкий металлический порошок, распыленнвй через особенные сопла жидкого металла в вакууме или пассивном газе. Отдельные слои формируются с помощью засыпки, во время которого применяют разнообразные металлические порошки. Порошковые слои в тестообразном состоянии спекают вместе при высоком давлении и высокой температуре, затем заготовке придают конфигурацию как для «обыкновенной» дамасской стали. Узоры выштамповываются, а прутья сворачиваются, последующая отделка клинка осуществляется без каких-нибудь -либо вопросов. Благодаря качественным «примесям» острота ножей и клинков, коррозионная выносливость очень высокие. Дамасская сталь, сделанная методом порошковой металлургии, обладает особенным свойством во время отпуска при температуре 500°С ее твердость опять увеличивается. Настоящее свойство стали применяют для того чтобы за счет нагрева стали определенную окраску. Мастер нагревает клинок после закалки до температуры 500°С, в результате чего его поверхность приобретает довольно особенный иссиня-красный оттенок. Твердость клинка из обыкновенной стали при температуре 500°С значительно уменьшилась бы. К сожалению, подобные окраски побежалости в целом держатся не очень длительное время, а вторичную термообработку большинства готовых ножей провести уже невозможно. Так что окрашивание металла, полученное путем отпуска, годится только лишь для ножей, выставляемых в витрине.

Плавленая дамасская сталь.

Данная разновидность знакомая под наименованием вуц, представляет собой сплавленную сталь. Разнообразные стали объединяются не ковкой, а плавлением. При нагреве до температуры плавления в сталь добавляют всевозможные руды и древесный уголь в виде примесей. Показанный на снимке кинжал именуется джамбиджа (Djambija), ему приблизительно 200 лет, а родина его — индо-персидский регион. В качестве отправного материала был применен так называемый королевский вуц —

ЛИТОЙ СЛИТОК

, взятый прямо из тигля, из которого был сформирован клинок. С помощью рубинов, укрепленных в особых зажимах, клинок был зашкурен, дальше отполирован до сияния лощилом из стойкой стали вуц и под конец обработан соками растений так, для того чтобы четко был зрим Jauhar — рисунок, свойственный для стали вуц.

Что предпочесть?

Предпочтение того или иного вида дамасской стали зависит от многих факторов, однако в конечном результате настоящее все же дело вкуса. Дамасская сталь, сделанная методом порошковой металлургии, подкупает своими прекрасными острыми клинками и большой коррозионной выносливостью. Традиционная дамасская сталь притягивает искренней красотой, хорошо подтачивается, однако вместе с тем тускнеет и подвержена коррозии.

Видео от Союза Кузнецов , мастер-класс одного из самых известных русских кузнецов, автора научных и публицистических работ по кузнечному металловедению , истории булата и дамаска Леонида Борисовича Архангельского :Штемпельный дамаск Часть 1.Штемпельный дамаск Часть 2. Узорообразование.

Ржавеет ли дамаск

Ответ на этот вопрос однозначный – да, ржавеет. Но следы коррозии легко удаляются с помощью ветоши и оружейного масла. Использовать абразив для этих целей не рекомендуют. Можно поцарапать отполированный клинок.

Для процесса удаления ржавчины следует применить жёсткую резину.

И обязательно потребуется специальная жидкость. После использования клинка, его необходимо вытереть насухо. Для хранения, изделие рекомендуется смазать маслом или жиром и положить нож в сухое место. Если храниться нож планируется во влажном месте, протрите его обычным вазелином.

Но можно встретить и нержавеющие модели ножей из дамасской стали. Этот эффект достигается специальными стальными присадками. Так достигается коррозийная устойчивость изделия. Но нержавеющая сталь не может долго сохранять заточку, по этой причине такие ножи не очень ценятся у настоящих любителей дамаска.

У вас есть нож из дамасской стали?

Конечно!Пока нет…

Ножи и другое холодное оружие из дамаска

Использование ножа в качестве режущего инструмента предполагает удобное его удержание в руке. На ножах из дамасской стали делают небольшое перекрестие, а на рукояти выполняют небольшие упоры под указательный палец.

Материал рукояти может быть различным. Предпочтение отдаётся натуральным материалам. Но также изготавливают рукояти из синтетического сырья. Достоинствами ножа из дамаска можно назвать следующие моменты:

- небольшой вес;

- отличные режущие качества;

- неповторимые узоры, красивый внешний вид;

- долговечность использования изделия.

Бытовые и туристические ножи из дамасской стали

Очень надёжный инструмент в быту. Им можно нарезать практически любые продукты: мясо рыбы и птицы, свинину, говядину, овощи, фрукты и многое другое. Для филейных ножей выполняют специальные ножи с широким клинком.

Туристические модели ножей ценят в первую очередь за их высокую износостойкость.

Прекрасно подходят клинки из дамаска для экстремального туризма. Для охотников и рыбаков изготавливают ножи с небольшим клинком. Они отлично подходят для свеживания добычи.

Также для похода изготавливают не большие складные изделия. Они эргономичны, безопасны при движении и не требуют ножен. Такой нож можно положить в карман и быстро извлечь при необходимости.

Складные ножи из дамаска.

Особенности эксплуатации ножа из дамасской стали

Как уже выяснилось, ножи из дамасской стали имеют широкое применение в быту и в походных условиях. Правильная заточка изделий сможет продлить службу. Следуйте следующим рекомендациям:

- Требуются подготовительные процедуры, в виде предварительном осмотре лезвия на наличие повреждений и сколов. Заточка некачественной режущей кромки, приведёт к последующей потере остроты.

- Перед заточкой необходимо изучить предыдущий угол заточки изделия. Предпочтение отдаётся меньшим углам, их необходимо соблюдать.

- Во время процесса заточки следует быть осторожным. При неаккуратном движении есть вероятность загнуть мягкий слой на твёрдый, в районе режущей кромки. Внешне клинок может выглядеть острым, но в реальности это будет не так.

- Во время процесса заточки не рекомендуется использовать автоматические приспособления. Выполнять эту процедуру необходимо вручную и чувствовать слой за слоем. Для начала используется абразив с крупным зерном. Затем переход идёт на среднее и в завершении применяется самое мелкое зерно.

- Движения должны быть максимально плавными и равномерными. Нельзя применять резкие и дёргающие движения. Поперечный способ заточки не подходит для дамасской стали. Здесь потребуется снимать равномерно, исключительно вдоль лезвия.

- Сильно давить на нож во время заточки не требуется. Это может привести к деформации более мягких слоёв изделия. Бережное отношение приведёт к максимальному эффекту.

- Соблюдайте заводской угол заточки изделия. Он очень важен во время процесса. Следует учесть, что мягкие слои легко деформируются и начинают налегать на более твёрдые.

- Сопротивляемость к коррозии клинка зависит от конечной обработки изделия. На финишном этапе рекомендуется пройтись салфеткой смоченной в лимонной кислоте. Также можно обработать изделие пчелиным воском.

Если следить за ножом и правильно его хранить, то дамаск будет долго сохранять свои знаменитые качества. Популярность изделия получили за свою эстетичность и эксклюзивность. Интерес к настоящей дамасской стали не пропадёт никогда.

Перспектива ножей из дамасской стали

Ножи из дамасской стали востребованы новичками и профессиональными охотниками. Неповторимый вид изделий привлекает к себе коллекционеров. Инструменты довольно популярны благодаря своей красоте, функциональности и надёжности.

Из дамасской стали делают множество изделий различного направления. Также очень популярны складные ножи. Проблем со сбытом таких ножей не возникает. Но следует учитывать, что на рынке присутствует множество подделок. Будьте бдительны при выборе клинка.

Ножи из дамасской стали

Дамасская сталь полученная методом кузнечной ковки из пакета, состоящего из металла разного сорта. Благодаря наличию этих слоев, нож из дамасской стали имеет на поверхности характерный рисунок. Главное достоинство дамаска – сочетание твердости и гибкости, которая получается как раз из-за «смешивания» разносортного металла.

Охотничий нож – Ласка

Это классический охотничий нож изготовленный из высококачественных материалов. Представляет собой идеальный режущий инструмент. Нож комплектуется ножнами из натуральной кожи с удобным подвесом на пояс. Характеристики изделия:

- Общая длина: 225 мм;

- Длина клинка: 105 мм;

- Толщина обуха: 3.7 мм;

- Материал клинка: дамаск;

- Материал рукояти: дерево;

- , Россия;

- Вес: 137 грамм.

Нож для охотников.

Нож – Медведь

Охотничий нож Медведь отличается превосходными материалами и отличными режущими характеристиками. Клинок изготовлен из дамасской стали, имеет узнаваемый рисунок. Рукоять имеет подпальцевые выемки, которые обеспечивают идеальный хват. Характеристики ножа:

- Длина ножа: 300 мм;

- Длина клинка: 155 мм;

- Длина рукояти: 145 мм;

- Наибольшая ширина клинка: 33 мм;

- Толщина обуха: 3,0 мм;

- Марка стали клинка: дамасская сталь;

- Материал рукояти: венге;

- Материал ножен: кожа;

- , Россия;

- Вес: 229 грамм.

Охотничий клинок.

Охотничий нож – Волчица

Охотничий нож ручной работы от русского мастера Бессонова. Нож идеально подойдёт для походов на природу, где он с лёгкостью справится с любой тяжёлой работой. Слегка изогнутый клинок выполнен из настоящей дамасской стали, поэтому обладает агрессивным резом и большим запасом прочности. Характеристики клинка:

- Общая длина: 272 мм;

- Длина клинка: 145 мм;

- Толщина обуха: 2.1 мм;

- Материал клинка: дамаск;

- Материал рукояти: дерево;

- , Россия;

- Вес: 158 грамм.

Изделие для охотников.

Дамасский нож: особенности изделия

Оригинальной является и поверхность изделия – она визуально неоднородная за счет узоров, которые образуются в ходе изготовления. Существует два типа дамасской стали, которые идут на создание ножей:

- сварочная – получается путем многократной перековки стального пакета;

- рафинированная – в ходе плавки из нее выпариваются вредные примеси.

Заполучить нож из такого металла мечтает каждая хозяйка: для кухни он идеально подойдет в качестве разделочного. Есть в продаже также охотничьи, рыбацкие, туристические ножи, которые ценятся профессионалами. Дорогие авторские изделия ручной работы обычно покупают как подарочные, многие из них готовят на заказ, дополняя рукоятями из ценных пород древесины.

Купить дамасские ножи дешево не получится. Например, японские ножи марки Yaxell стоят 12000-22000 рублей. Складной ножик Samura можно приобрести за 3000-5000 рублей, раскладной нож от мастерской Сергея Марычева – за 2500-5000.

Очень популярны якутские ножи или просто «якуты» (Россия). Они имеют характерную черту – асимметрию клинка. В сочетании с березовой ручкой такие изделия не тонут в воде благодаря особой конструкции. Если брать нож от производителя, можно найти его за 3000-10000 рублей.

По отзывам, хороши также кизлярские ножики с прямым лезвием. Преимущество их – в нанесенных бороздках, которые делают «кизляр» легче. Для охоты, рыбалки нередко покупают ножи с лезвием-крюком, которыми очень удобно потрошить туши животных, крупной рыбы. Сколько стоит такая вещь? Цена может достигать 6000-30000 рублей в зависимости от марки.

У изделий из дамасской стали есть плюсы, и минусы тоже имеются. За ними нужно правильно ухаживать: из-за присутствия углеродистой стали в составе на поверхности может появиться ржавчина. Избежать такой неприятности помогут простейшие предупредительные меры.

Изготовление ножа из дамасской стали

Сделать дамасский нож можно своими руками. Для этого нужно ознакомиться с тематическими фото, видео, как делают подобные заготовки, а также подобрать все необходимые приспособления и расходники.

Материалы и инструменты

Чтобы создать нож, нужно приготовить следующие материалы:

- пластины из углеродистой стали двух марок (чем выше содержание углерода, тем лучшими получаются клинки);

- буру (продается в хозяйственных отделах);

- прут для приваривания заготовки для ножа;

- быстросохнущий эпоксидный клей;

- латунные клепки;

- железо хлорное;

- масло растительное для закалки стали;

- древесину для рукоятки.

Также потребуется ряд инструментов для работы. Прежде всего, нужна наковальня. Лучше оборудовать настоящую наковальню, но подойдет и кусок рельса, большая металлическая кувалда. Еще нужны тяжелый молот (1-1,5 кг весом), кузнечный горн, способный поддерживать высокую температуру. Прочие требующиеся приспособления:

- сварка для приваривания пластин, закрепления арматуры (можно применять проволоку);

- шлифовальный станок ленточного типа (если его нет, подойдет напильник, но работа будет долгой);

- духовка, иной нагревательный прибор;

- дрель или сверлильный станок;

- тиски.

Сборка заготовки ножа

Вначале надо создать заготовки, нарезать стальные пластины необходимой длины. Новичкам рекомендуется делать небольшие заготовки, поскольку из крупных создать нож будет сложнее. Сварочные участки надо зачистить от окалины, коррозии, уложить пластины с чередованием металлов по маркам. Всего пластин может быть 3-7 и более. Затем производятся такие действия:

- выровнять пластины;

- прихватить их сваркой;

- в качестве ручки приварить к заготовкам кусок арматуры;

- вместо такой ручки можно применять обычные клещи.

Первая ковка стопки для ножа

Помимо настоящего горна, можно применять самодельный, выполненный из пустого газового баллона. Изнутри баллон следует выложить слоем каолиновой ваты, огнеупорным цементом. Разогреть любой горн можно при помощи газовой горелки. Если он небольшой, то нагрев происходит быстро. После действия будут следующими:

- положить заготовку ножа в горн;

- раскалить будущий нож до красно-вишневого цвета (при умеренном жаре);

- посыпать заготовку бурой, чтобы она расплавилась и «пропитала» пластинки (это требуется для удаления ржавчины, профилактики окисления, улучшения чистоты стали);

- очистить выступившую окалину, повторить нагрев еще раз через некоторое время;

- при необходимости продублировать все действия.

Далее заготовку нагревают уже до более высокой температуры – ковочной (около 1300 градусов), при этом металл становится ярко-желтым. Начинают сковку пластин между собой ударами средней мощи. После заготовку ножа вытягивают для загиба.

Загибание заготовки

Стопку пластин нужно проковать до длины, равной двум длинам будущего ножа. Растягивать ее надо равномерно, чтобы толщина оставалась примерно одинаковой по всей площади изделия.

Зубилом в центре делается поперечное углубление, немного не доходящее до нижнего края (не на всю толщину). Затем заготовку ножа надо согнуть пополам по сделанной отметине, перевернуть, проковать по длине. Половинки при этом должны хорошо совпадать по краям.

После загибания опять разогреть будущий нож, проковать, посыпать бурой, дать охладиться. Потом еще раз растянуть и загнуть. Цель – получить большее количество слоев, чтобы создать оригинальный рисунок. Чтобы подсчитать достаточное для конкретного ножа число слоев, можно воспользоваться формулой: