Общие характеристики стали

Металлурги определяют условие существования стали – это наличие в составе механической смеси железа и углерода не более 2,14 % С, Сплавы, имеющие большую концентрацию, называют чугунами.

Из всех металлов наиболее привлекательными свойствами обладает именно сплав железа и углерода. Этот материал используется для изготовления:

- корпусов транспортных средств, трансмиссии и силовых агрегатов;

- металлокаркасов, арматуры и иных систем, обеспечивающих прочность строений;

- инструмента, узлов машин и механизмов.

Универсальность использования стали объясняется широкими возможностями в регулировании свойств. Их можно скорректировать так, чтобы приспособить для создания устройств, выполняющих разные задачи. Даже самое лучшее оружие изготавливается с использованием этого универсального металла.

На сегодняшний день разработаны несколько тысяч вариантов сталей. Но в реальной практике чаще используют около десятка основных типов, остальные созданы для решения специальных задач. Ими пользуются довольно редко.

Общие понятия о марках стали

На территории СНГ применяемые стандарты обозначений характеризуются тем, что могут использоваться для указания основных элементов. При рассмотрении вопроса расшифровки марки отметим следующие моменты:

- Часто проставляется сокращение «Ст». В других случаях и вовсе не ставится никаких сокращений, только цифры.

- В большинстве случаев первая цифра указывает на концентрацию углерода. Последующие могут применяться для указания количества легирующих компонентов.

- В состав могут включаться легирующие компоненты, которые существенно изменяют свойства материала. Примером можно назвать включение хрома, за счет чего повышается устойчивость к воздействию повышенной влажности.

Классификация сталей по назначению

Расшифровка маркировки проводится при использовании таблиц, в которых указывается обозначение химического элемента.

О чем говорит маркировка сталей

Расшифровать марку стали довольно просто, необходимо только владеть определенными сведениями. Конструкционные стали, обладающие обыкновенным качеством и не содержащие легирующих элементов, маркируют буквосочетанием «Ст». По цифре, идущей после букв в названии марки, можно определить, сколько в таком сплаве углерода (исчисляется в десятых долях процента). За цифрами могут идти буквы «КП»: по ним становится ясно, что данный сплав не до конца прошел процесс раскисления в печи, соответственно, он относится к категории кипящего. Если название марки не содержит таких букв, то сталь соответствует категории спокойной.

Химический состав углеродистых конструкционных сталей обыкновенного качества

Конструкционная нелегированная сталь, относящаяся к категории качественных, имеет в своем обозначении две цифры, по ним определяют среднее содержание в ней углерода (исчисляется в сотых долях процента).

Прежде чем приступить к рассмотрению марок тех сталей, которые включают легирующие добавки, следует разобраться в том, как данные добавки обозначаются. Маркировка легированных сталей может включать такие буквенные обозначения:

Список используемых легирующих добавок

Плюсы и минусы углеродистой конструкционной стали

Преимущества подобного металла становятся очевидны после того, как изделия проходят термическую обработку. Поэтому в процессе производства их подвергают воздействию температуры, чтобы проявить такие достоинства:

- Закалка и отпуск позволяют усилить сопротивление материала пластическим деформациям. В итоге данный показатель углеродистой конструкционной стали становится выше, чем у углеродистых сплавов при равном содержании углерода.

- В идентичных условиях конструкционная сталь прокаливается сильнее углеродистой. Из-за чего внешние элементы, имеющие значительную толщину, рекомендуется изготавливать из конструкционной стали с легирующими добавками. Благодаря составу, деталь прокаливается насквозь.

- Термическая обработка подобной стали может проходить с применением так называемых «мягких» охладителей, то есть масла. При помощи данного подхода серьезно сокращается вероятность растрескивания, коробления в процессе закалки.

- После термообработки и легирования у конструкционной стали возрастает вязкость, порог хладноломкости. Поэтому техника, в составе которой присутствуют детали из этого металла, считается более надежной.

Однако у углеродистой конструкционной стали есть и отрицательные свойства

:

- Большинство изделий из нее подвержено обратимой отпускной хрупкости.

- Под действием температуры сталь теряет изначальную твердость и сопротивление усталости.

- Ковка, прокатка приводят к тому, что структура изделий меняется на строчечную. В зонах деформации они утрачивают однородность, из-за чего металл становится сложно резать.

- Углеродистым конструкционным сталям, легированным никелем, свойственно формирование флокенов, то есть светлых пятен в изломе. Они появляются при выходе водорода, растворенного в металле. В поперечном разрезе такие дефекты выглядят как трещины, расходящиеся в разных направлениях.

Для чего нужно знать расшифровку марок сталей

Каждому, чья работа связана с металлами, приходилось сталкиваться с понятием «марки стали». Расшифровка маркировки позволяет узнать химической состав, физические свойства сплава. Хотя на первый взгляд маркировка может показаться достаточно сложной, но в ней легко разобраться. Для этого нужно представлять себе принцип ее составления.

Для такого краткого описания сплава используют буквы и цифры, обозначающие химические элементы, их количество. А значит, для грамотной работы со сталями важно знать сами сокращения и как каждый элемент изменяет свойства готового сплава. Тогда удастся предельно точно определить, какими техническими характеристиками обладает определенная марка стали.

Получив заказ на изделие, проектировщики разрабатывают конструкцию, а также выбирают наиболее подходящие для конкретного случая марки сталей, опираясь на расшифровки их свойств. Создаваемое устройство должно функционировать в определенных условиях, поэтому оно рассматривается в процессе движения – так удается понять, какие части будут испытывать повышенные нагрузки.

Чтобы установить требования к прочности элементов, производят расчеты. На следующем этапе подбирают металл в соответствии с марками стали по ГОСТу, который сможет выдерживать многократное нагружение и трение. Чем большую нагрузку будет испытывать изделие, тем более ограничен конструктор в выборе материала. Далее изготавливается прототип устройства из выбранного металла, его испытывают в соответствии с используемыми в конкретной сфере методиками. На этом этапе может быть изменена марка стали. Отметим, что чаще всего для изготовления машин, устройств и сложных механизмов используется именно сталь.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Вне зависимости от конкретной сферы, работа с металлами предполагает понимание их марок, назначений и других характеристик, отображаемых в индексе. Благодаря цифрам и буквам, используемым в шифре, удается максимально быстро разобраться в особенностях металла, не требуя дополнительных уточнений. В этой статье изложен основополагающий принцип классификации, а также простой способ чтения маркировок сталей, наиболее распространенных в производстве.

Типы и марки немагнитных сталей

Если происхождение изделия известно, по реакции с магнитом можно примерно определить тип нержавеющей стали. Следующие марки не магнитят:

- AISI 409 (аналог 08Х13) – из этой ферритной стали производят контейнеры для грузоперевозок, детали для выхлопной системы автомобиля и т.д. (пластичность и отсутствие магнитных свойств обусловлены предельно низким содержанием C – менее 0,03 %);

- AISI 304 (аналог 8-12X18H10) – из нее изготавливают предметы быта, а также посуду и оборудование для пищей и фармацевтической промышленности;

- 12Х21НБТ (ЭИ8П) – аустенитно-ферритная сталь для применения в средах средней агрессивности, из которой производят тару и оборудование для химической и фармацевтической промышленности.

Не магнитят нержавеющие стали марок AISI 402–420, которые содержат в своем составе от 11 д 14 % хрома и менее 0,07 % углерода.

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

- Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

- По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

- По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

- По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

- По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

По химическому составу

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву.

- Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Классификация по качеству

В составе различных марок сплавов присутствуют посторонние примеси. Это преимущественно такие вещества, как фосфор, сера, кислород в несвязанном виде, азот. Все они негативно отражаются на эксплуатационных характеристиках металла.

Как именно такие примеси сказываются на качестве сплава?

- Фосфор придает металлу хладноломкость, снижает его пластичность.

- Сера является причиной трещиноватости при высоких температурах нагрева.

В зависимости от содержания примесей устанавливается показатель качества металла:

- обыкновенная сталь отличается существенным количеством примесей 0,06–0,07 % серы и фосфора;

- качественный сплав имеет долю примесей не более 0,035 %;

- высококачественная сталь большой степени очистки от нежелательных включений – 0,025 %;

- особо высококачественная сталь содержит серы до 0,015 %, фосфора – 0,02 %.

Назначение

Конструкционные, предназначенные для изготовления строительных и машиностроительных изделий.

Инструментальные, из которых изготовляют режущий, мерительный, штамповый и прочие инструменты. Эти стали содержат более 0,65% углерода.

С особыми физическими свойствами, например, с определенными магнитными характеристиками или малым коэффициентом линейного расширения: электротехническая сталь, суперинвар.

С особыми химическими свойствами, например, нержавеющие, жаростойкие или жаропрочные стали.

Принципы классификации и маркировки стали по российской системе

Наличие стандартизированных показателей от России дает возможность установить состав металла и отчасти видовую принадлежность. Если объем стального материала превышает 1%, то его количество на маркировочной отметке не учитывается. Она включает в себя буквы легирующих добавок, где указан их объем в-десятых и сотых процентных долях. Однако если концентрация более 1,5%, то наличие буквенных обозначений является обязательным. Помимо хим. состава, на маркировке присутствуют специальные символы, отражающие предназначение стали и ее качества.

В России используются буквенно-цифровые маркировки, конкретный тип которых зависит от качества сплава.

- Стали обыкновенного качества обозначаются буквами ст, после которых указывается индекс марки (0-6) и уровень раскисления. Сп – спокойные, пс – полуспокойные, кп – кипящие. Впереди может стоять буква А (сплав обладает гарантированными механическими параметрами, часто его на ставят), Б– гарантированным химсоставом, В – с гарантированными механическими характеристиками и химсоставом. Пример: Ст3 – сталь обыкновенного качества с гарантированными механическими свойствами и условный индекс 3, для которого содержание углерода составляет 0,14-0,22%.

- В качественных сталях буквы вначале маркировки отсутствуют. Количество углерода указывается в сотых долях процента. В конце ставится уровень раскисления. Пример: 08кп. Содержание углерода – 0,08%.

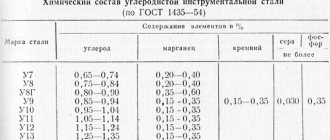

- Качественные инструментальные стали в начале маркировки имеют букву У, далее следует количество C в сотых долях процента. В конце обозначения высококачественного сплава ставится буква А. Например, маркировка У7А расшифровывается как высококачественная углеродистая сталь с содержанием углерода 0,07%.

- В быстрорежущих сталях маркировка начинается с буквы Р, после которой указывается количество вольфрама в процентах. Например, Р17 – быстрорежущий сплав, содержащий 17% W.

- В конструкционных легированных сталях содержание углерода проставляется в сотых долях процента. Далее указывается условное обозначение элементов и их содержание в процентах. Пример: 12Х18Н10Т. Такая сталь содержит 0,12% углерода, хрома – 18%, никеля – 10%, титана – примерно 1%.

Химический состав.

Сталями принято называть сплавы железа с углеродом, содержащие до 2,14% углерода. В зависимости от химического состава различают стали углеродистые (ГОСТ 380-71, ГОСТ 1050-75) и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ 14959-79).

В свою очередь углеродистые стали могут быть:

- малоуглеродистыми, т. е. содержащими углерода менее 0,25%;

- среднеуглеродистыми, содержание углерода составляет 0,25-0,60%;

- высокоуглеродистыми, в которых концентрация углерода превышает 0,60%.

Легированные стали подразделяют на:

| Таблица элементов MS Word, 40Kb |

- низколегированные содержание легирующих элементов до 2,5%;

- среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов;

- высоколегированные, которые содержат свыше 10% легирующих элементов.

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 | 1.4301 | 12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L | 1.4432 | 03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S | 1.4833 | 20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 | 1.4016 | 12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 | 1.4006 | 12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L | 1.4021 | 20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 | 1.4034 | 45х13 | 0,43-0,5 | 12,5-14,5 | |||

Спектральный анализ металлов

Это современный метод, позволяющий узнать структуру практически любого полезного ископаемого или готового изделия на основании проанализированных физических свойств, в частности, отражения, испускания, люминесценции и пр. Дело в том, что атомы разных веществ испускают особенные, характерные только одному элементы волны. Они имеют свою длину, частоту и пр. Поэтому можно учитывать только волновую природу образца, чтобы с точностью установить, какие добавки находятся в его составе. И для этого используют спектральный определитель марки стали. Это прибор, который и производит этот анализ. Он есть практически на всех производствах, но может применяться и в быту, поскольку особых умений использования не требует.

Но есть нюансы. Например, важно учесть тот факт, что при прожиге (так терминологически называется процесс взятия пробы) определяется только верхний слой в несколько мм, поэтому очень важно, чтобы весь брусок (прут) был изготовлен из однородного материала. Также стоит знать о существовании четырех разновидностей спектрального анализа:

- Эмиссионный – регистрирует испускаемые веществом волны.

- Абсорбционный – учитывает то, сколько оно поглощает.

- Люминесцентный – определяет, могут ли добавки светиться, излучать свет.

- Комбинационный – концентрируется на рассеивании света и возбужденииколебаний молекул.

Данный метод очень широко применяется в лабораториях, а также на крупных производствах. Прибор имеет в качестве источника света высокотемпературную плазму искры или электродуги (более 10000 К), которая генерируется внешним накопителем. Только после такого возбуждения извне атомы начинают излучать собственные волны, а уже по их длине и особенностям можно делать выводы.

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4000 | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

| 1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

| 1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

| 1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

| 1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

| 1.4034 | X46Cr17 | (420) | 40X13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

| 1.4301 | X5CrNl18-10 | 304 | SUS 304 | 08X18H10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18H12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L | 03X18H11 |

| 1.4541 | X6CrNiTi18-10 | 321 | SUS 321 | 08X18H10T |

| 1.4571 | X6CrNiMoTi17-12-2 | 316 Ti | SUS 316 Ti | 10X17H13M2T |

Жаропрочные марки

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4878 | X12CrNiTi18-9 | 321 H | 12X18H10T | |

| 1.4845 | X12CrNi25-21 | 310 S | 20X23H18 |

Быстрорежущие марки

| Марка стали | Аналоги в стандартах США | ||

| Страны СНГ ГОСТ | Евронормы | ||

| РО М2 СФ10-МП | — — | A11 | |

| Р2 М9-МП | S2-9-2 1.3348 | M7 | |

| Р2 М10 К8-МП | S2-10-1-8 1.3247 | M42 | |

| Р6 М5-МП | S6-5-2 1.3343 | M2 | |

| Р6 М5 К5-МП | S6-5-2-5 1.3243 | — | |

| Р6 М5 Ф3-МП | S6-5-3 1.3344 | М3 | |

| Р6 М5 Ф4-МП | — — | М4 | |

| Р6 М5 Ф3 К8-МП | — — | М36 | |

| Р10 М4 Ф3 К10-МП | S10-4-3-10. 1.3207 | — | |

| Р6 М5 Ф3 К9-МП | — — | М48 | |

| Р12 М6 Ф5-МП | — — | М61 | |

| Р12 Ф4 К5-МП | S12-1-4-5 1.3202 | — | |

| Р12 Ф5 К5-МП | — — | Т15 | |

| Р18-МП | — — | Т1 | |

Конструкционные

| Марка стали | Аналоги в стандартах США | ||

| Страны СНГ ГОСТ | Евронормы | ||

| 10 | С10Е 1.1121 | 1010 | |

| 10ХГН1 | 10 ХГН1 1.5805 | — | |

| 14 ХН3 М | 14 NiCrMo1-3-4 1.6657 | 9310 | |

| 15 | C15 E 1.1141 | 1015 | |

| 15Г | C16 E 1.1148 | 1016 | |

| 16ХГ | 16 MnCr5 1.7131 | 5115 | |

| 16ХГР | 16Mn CrB5 1.7160 | — | |

| 16ХГН | 16NiCr4 1.5714 | — | |

| 17 Г1 С | S235J2G4 1.0117 | — | |

| 17 ХН3 | 15NiCr13 1.5752 | Е3310 | |

| 18 ХГН | 18CrMo4 1.7243 | 4120 | |

| 18 Х2 Н2 М | 18CrNiMo7-6 1.6587 | — | |

| 20 | C22E 1.1151 | 102— | |

Базовый сортамент нержавеющих марок

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

| 03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

| 03 X17 H14 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

| 03 X18 H11 | 1.4396 | X2 CrNiMo 19-11 | 304 L |

| 03 X18 H19 T-У | 1.4541-MOD | — | — |

| 06 XH28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | — |

| 06 X18 H11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 X12 T1 | 1.4512 | X6 CrTi 12 | 409 |

| 08 X13 | 1.400 | X6 Cr 13 | 410S |

| 08 X17 H13 M2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 X17 H13 M2 T | 1.4571 | X6CrNiMoTi 17-12-2 | 316Ti |

| 08 X17 T | 1.4510 | X6 XrTi 17 | 430Ti |

| 08 X18 H10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 X18 H12 T | 1.4541 | X6 CrNiTi 18-19 | 321 |

| 10 X23 H18 | 1.4842 | X12 CrNi 2529 | 310S |

Подшипниковая сталь

| Марка стали | Аналоги в стандартах США | |

| Страны СНГ ГОСТ | Евронормы | |

| ШХ4 | 100Cr2 1.3592 | 50100 |

| ШХ15 | 100Cr6 1.3505 | 52100 |

| ШХ15 СГ | 100CrMn6 1.3529 | А 485 (2) |

| ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

| Марка стали | Аналоги в стандартах США | ||

| Стандарты СНГ ГОСТ | Евронормы | ||

| 38 С2 А | 38Si7 1.5023 | — | |

| 50 ХГФА | 50CrV4 1.8159 | 6150 | |

| 52 ХГМФА | 51CrMoV4 1.7701 | — | |

| 55 ХС2 А | 54SSlCr6 1.7102 | — | |

| 55 ХГА | 55Cr7 1.7176 | 5147 | |

| 60 С2 ХГА | 60SiCR7 1.7108 | 9262 | |

Теплоустойчивая сталь

| Марка стали | Аналоги в стандартах США | ||

| Стандарты СНГ ГОСТ | Евронормы | ||

| 10 Х2 М | 10CrMo9-10 1.7380 | F22 | |

| 13 ХМ | 13CrMo4-4 1.7335 | F12 | |

| 14 ХМФ | 14MoV6-3 1.7715 | — | |

| 15 М | 15Mo3 1.5415 | F1 | |

| 17 Г | 17Mn4 1.0481 | — | |

| 20 | C22.8 1.0460 | — | |

| 20 Г | 20Mn5 1.1133 | — | |

| 20 Х11 МНФ | X20CrMoV12-1 1.4922 | — | |

Определение марок стали по искре

| Марка стали | Цвет искры | Форма искры и звездочек |

| Ст. 2, Ст. 3 | Светло-желтый | Разветвлений искр мало, нити тонкие |

| Ст. 4 | Разветвлений мало, нити гуще, чем у Стали 2 | |

| Ст. 10 | Разветвлений мало, нити острые, немного звездочек | |

| Ст. 15 и 20 | Разветвлений и звездочек больше, чем у Стали 10 | |

| Ст. 20 и 30 | Разветвлений и звездочек много, концы нитей тонкие | |

| У12 | Звездочки мелкие, густые | |

| Ст. 40 и 45 | Сильное разветвление, густые звездочки круглые, концы нитей острые |

В некоторых случаях зонты оснащаются опускающимися крыльями. Недостаток металлических зонтов — быстрое их прогорание. Более надежны и долговечны зонты, сложенные из огнеупорного кирпича (рис, 4). Однако такие зонты значительно тяжелее металлических, и для их устройства необходима металлическая рама из уголков или швеллеров, а иногда и дополнительные подпорки по углам.

Рис. 2. Устройство фурмы

Переносные горны применяются для нагрева заготовок небольшого размера. Переносной горн состоит из металлической рамы, на которой сверху крепится стол с очагом и вентилятором для подачи воздуха. Вентилятор приводится во вращение от ножной педали. Можно для нагрева заготовок использовать паяльную лампу, которую ставят в небольшую ямку, а рядом складывают печурку из огнеупорного кирпича (рис. 5). Заготовки закладывают в щель между кирпичами. Или же кирпичи ставят на торец, на них кладут колосниковую решетку, а на нее устанавливают печурку из четырех кирпичей, в которую засыпают уголь. Снизу размещается паяльная лампа с патрубком.

Рис. 3. Оборудование для нагрева заготовок: стационарный металлический горн (слева): 1 — вытяжная труба; 2 — зонт; 3 — бачок с водой для охлаждения инструмента; 4 — рычаг для регулирования подачи воздуха; 5 — воздухопровод; 6 — заслонка; 7 — конический наконечник; 8 — фурма; 9 — литой стол; 10 — очаг; типы зонтов (справа): а, б — дымоход в стене; в — наружный боковой дымоход; г — наружный центральный дымоход

Рис. 4. Стационарный горн с кирпичным зонтом (слева): 1 — бачок с водой; 2 — водоохлаждаемая фурма; шахтный газовый горн (справа)

Конструкция легкого переносного горна с бытовым пылесосом показана на рис. 6. Постамент горна сварен из уголков, а верхняя часть стола выложена из огнеупорного кирпича. На верхние горизонтальные уголки кладется фурма с зольником. На расстоянии 150 мм от фурмы к зольнику приваривают патрубок внутренним диаметром 30 мм, который соединяют с шлангом пылесоса. При этом необходимо иметь в виду, что шланг вставляется в этом случае не в нижнее, а в верхнее (нагнетающее) гнездо пылесоса. Нижнюю чашку пылесоса с фильтром снимают, а пылесос устанавливают на подставку. В тех случаях когда отсутствует электричество для привода вентилятора, можно использовать мехи.

Рис. 5. Переносные горны с паяльной лампой Рис. 6. Переносной горн с пылесосом

Рис. 7. Клинчатые мехи

Клинчатые мехи двойного действия дают спокойное дутье, в результате чего создается ровное пламя и заготовки нагреваются равномерно (рис. 7).

В современных кузницах для дутья применяют различные вентиляторы с электроприводом.

Цветовая маркировка

Цветовая маркировка сталей применяется для обозначения проката. Это удобно при хранении материалов на складах, транспортировке. Обозначение сталей производится метками в виде точек или полос, выполненных несмываемой краской. Цвет обозначений выбирается из таблицы согласно назначениям стали. При этом группа стали и степень ее раскисления не учитываются.

Пример цветовой маркировки стали

Сварочная проволока, марки, маркировка, диаметры и расход

Стальная сварочная проволока – это тонкий, длинный расходный материал, намотанный на катушку. Является присадочным, подается в процессе сварки вручную, в автоматическом или полуавтоматическом режиме.

Подразделяется на три основные категории:

- Активированная. Одна из лучших, пустоты отсутствуют. Есть расположенные равномерно вкрапления для обеспечения защитных свойств.

- Порошковая. Наружный слой – металл. Внутри порошковая сметь.

- Сплошная. Производится из металла со сплошным сечением. Применяется при газовой сварке.

Применение сварочной проволоки зависит от способа сварки, температуры и равномерности плавления, толщины, марки, качеств металла, требований к сварочному шву, эксплуатации изделий, допустим, при воздействии внешних факторов и пр.

Применение сварочной проволоки (сплошной (в газовой среде) или порошковой (без газа)) используется с целью соединения металлов, сталей содержащих хром (нержавейки). Основные плюсы – устойчивость к повреждениям, долговечность, сопротивление коррозии, низкий уровень разбрызгивания металла, отличное качество шва. Материал подбирается относительно свойств металла.

Омедненная стальная сварочная проволока используется для тонких листов, высоколегированных, углеродистых сталей. Ключевые преимущества: быстрый повторный розжиг, пониженный расход наконечников, устойчивость дуги.

Алюминиевая проволока используется к таким же металлам и сплавам. Часто применяется, где возможен контакт материалов с водой. Основные преимущества: отсутствие влияния коррозии, устойчивость к деформациям, повторение цвета детали.

Стальная сварочная проволока для сварки под флюсом или с аргоном. Применяется к сталям:

Стальная проволока насчитывает 50 с лишним видов.

Как происходит маркировка на практике

Прежде чем выплавить плавку металла какой-либо марки, производится расчёт шихтовых материалов. Затем нужный состав засыпают в печь, варят и разливают. По ковшевой пробе в соответствии с таблицами ГОСТ или ТУ сверяют все нужные элементы. Проверяют вредные примеси (они попадают в расплав с шихтой и от футеровки). Если все составляющие попали в норму, то плавку маркируют, как и предполагалось.

Бывает и такое, что в нормативы по химическому составу не укладываются. Тогда металл маркируют другой маркой. Заказчик должен быть уверен, что он получит именно ту продукцию, которую заказал. От этого зависит качество изделий. Заводская система технического контроля завода строго следит за этим.

Основные производители

Olympus Corporation

Японская компания, известная своими товарами в области оптики и фототехники. Ее анализаторы металлов пользуются популярностью, так как считаются по-японски надежными и находятся в среднем ценовом сегменте.

Компания вкладывает деньги в научно-технические разработки и усовершенствование программного обеспечения. Для портативных анализаторов создана технология Delta X-act Count, благодаря которой уменьшились скорость и пределы обнаружения.

FPI (Focused Photonics Inc)

Китайская компания, которую основали выпускники американских престижных ВУЗов. Считается одним из лидеров по производству всяческих систем для контроля за экологией окружающей среды. Их анализаторы металла также пользуются спросом.

Портативный анализатор металлов FPI несколько дешевле, чем у основных конкурентов.

Bruker

Немецкая компания, основанная более 50 лет назад. Производство, лаборатории и представительства находятся в 90 странах. Состоит из четырех подразделений, которые занимаются разными направлениями. Разработкой и производством систем анализа металлов занимается Bruker AXS и Bruker Daltonics.

Считаются качественными и довольно распространены на рынке России благодаря хорошей работе представительств.

Искать их надо в зависимости от вашего местонахождения.

Примеры расшифровки некоторых марок сталей

Разберем расшифровку «12Х18Н10Т» (для записи марки стали может использоваться аналог «X12CrNiTi18-10»):

12Х18Н10Т — это популярная сталь аустенитного класса, которая применяется в сварных аппаратах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под большим давлением и в широком диапазоне температур. Итак, что же означают эти загадочные символы, стоящие в названии, и как их правильно объединить?

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В нашем случае, содержание углерода 0,12%. Иногда вместо двух цифр стоит всего одна: она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали вовсе нет, это означает, что углерода в ней довольно приличное число — от 1% и выше.

Буква Х и следующая за ней цифра 18 говорят о том, что в данной марке содержится 18% хрома. Обратите внимание: соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду! Все остальные числа, присутствующие в названии, выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10. Как Вы уже догадались, это 10% никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента слишком мало, чтобы уделять этому внимание. Как правило, около 1% (иногда — до 1,5%). Получается, в данной марке легированной стали количество титана не превышает 1,5%. Если вдруг в самом конце марки Вы обнаружите скромно стоящую букву А, помните, что она играет очень важную роль: таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора здесь практически нет.

В ходе несложного анализа сочетаний букв и цифр мы выяснили, что марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) сообщает о себе следующие сведения: 0,12% углерода, 18% хрома (Х), 10% никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5%.

Марка стали «09Г2С» обозначает, что в составе металла:

- «09» –0,09 % углерода;

- «Г2» – марганца 2 %;

- «C» – кремния в пределах 1–1,5 %, что позволяет не писать соответствующую цифру.

Для стали «20ЮЧ» и «20ЮЧА» характерно:

- «20» – 0,2 % углерода;

- «Ю» – алюминия 0,03–0,1 %;

- «Ч» – наличие редкоземельных металлов, таких как цирконий, титан, кальций, церий, необходимых для глобуляризации сульфидных неметаллических включений;

- «А» – свидетельствует о высоком качестве металла, так как находится в конце шифра, иными словами, в данной стали содержится не более 0,025 % серы и фосфора.

Как отличить нержавейку от алюминия?

Получить первую информацию о металле помогут элементарные знания химии и немного смекалки.

- Определение отличий с помощью магнита

Два рассматриваемых материала визуально похожи друг к другу. Если при присоединении к элементу магнита от не прилипает, значит это точно не алюминий (Al). Изучаемый образец может быть нержавеющей сталью, в котором имеется незначительное содержание Ni. Если же в нем преобладает хром или купрум, он также не будет магнитится и придется воспользоваться другой методикой.

- Распознавание по маркировке

Многие из нержавеющих изделий, выпускаемых отечественными производителями, содержат информацию в виде маркировки. Наличие на них аббревиатуры «нерж» свидетельствует о том, что это нержавейка, а не алюминий.

- Определение с использованием бумаги

Самый бюджетный и распространенный способ. Для его применения понадобится чистый плотный лист бумаги белого цвета. Методика используется для распознавания металла в домашних условиях. Перед тем как найти различия, необходимо очистить поверхность материала от загрязнения, жирных масел и налета. Далее, посредством максимального нажатия необходимо листом бумаги провести по очищенной части металла. Если это нержавейка, на белоснежном дисте не останется следов, если это алюминий – появятся серые пятна.

- Определение по цвету

Визуально определить материал изготовления сложно, поскольку 2 металла очень схожи между собой. Если повнимательнее присмотреться к изделиям можно заметить еле видный блестящий оттенок, свидетельствующий, что перед вами нержавейка.

У изделия из (Al) серый или беловатый оттенок будет иметь матовую поверхность, а после обработки шлифовкой появится оксидная пленка.

- Распознавание металла по механическому воздействию

Для получения максимально точных показателей, методику следует применять в вечернее или ночное время. Ударьте по поверхности металла твердым предметом. Если это нержавейка – появится явно-выраженная искра, в алюминиевом изделии такого эффекта не будет наблюдаться.

- Определение с помощью физико-химических показателей

Показатели теплопроводности алюминия намного лучше, чем у нержавеющей стали. Примером тому является быстрое нагревание жидкости при одинаково созданных условиях.

Показатели теплопроводности (Al) составляет 660 градусов, у нержавейки – 1800 градусов. При достижении 700 градусов, первым расплавится алюминиевое изделие. Расплавить второе изделие самому, без наличия условий промышленного предприятия, невозможно.

- Химические методы распознавания

Как отличить 2 идентичных металла – поможет натриевая или калиевая гидроокись. Обработайте им поверхность изделия. Если после этого металл останется без изменений, значит, вы имеете дело с нержавейкой. В другом случае – это стопроцентный алюминий. Обработка элемента медным купоросом также позволит определить разновидность металла. Если это нержавейка – на ней не останется никаких следов химического воздействия.

Также можно поэкспериментировать кислотой, которой может быть даже сок лимона. Воздействие кислоты на алюминиевую поверхность спровоцирует ее видоизменение, чего не может быть с нержавейкой.

Марки сталей для силовых трансформаторов

Магнитопроводы трансформаторов низкой частоты (50 Гц) выполняются обычно из листовой электротехнической стали, содержащей от 0,5 до 5% кремния (Si), до 1% углерода (С), остальное железо (F). Ввиду того, что их потери с повышением частоты значительно возрастают, они обычно применяются в пределах не выше звуковых частот. Марки электротехнических сталей, выпускаемых согласно ГОСТ 802-58, обозначаются буквой Э, что означает электросталь. Первая цифра указывает на средний процент содержания кремния, вторая характеризует электромагнитные свойства: цифра 1—потери обычные, 2 — пониженные, 3 — совсем малые, 4 — нормальные при 400 Гц. Вторые цифры 5 и 6 говорят о повышенной магнитной проницаемости в слабых полях (менее 0,01 ав/см), 7 и 8 — в средних полях (0,1—10 ав/см). Третья цифра 0 указывает, что сталь холоднокатаная текстурованная. Третья и четвертая — 00 — обозначают сталь холоднокатаную малотекстурованную. Буква А после цифр обозначает особо низкие удельные потери. Для стали повышенной точности проката и отделки поверхности в конце вводится буква П. Холоднокатаные стали Э310—Э380, помимо кремния (3—3,25%) и углерода (0,0003%), содержат серу (0,003%), марганец и фосфор (менее 0,1%,). Эти стали отличаются от других тем, что имеют высокую проницаемость вдоль проката и пониженную поперек проката. Одним из основных параметров стали являются потери в стали, состоящие из потерь на гистерезис, на вихревые токи и на последействие. Потери на гистерезис — это работа, затрачиваемая на перемагничивание стали. Обычно принимают, что потерн на гистерезис не зависят от толщины листа, но при прокате листа 0,2 мм и тоньше сталь уплотняется (так как доводка до требуемых величин и для горячекатаных сталей производится на холодных листах) и потери на гистерезис увеличиваются. Потери на гистерезис на один цикл перемагничивания (при постоянной индукции) в пределе 10—20-кратного изменения частоты (50 — 1000 Гц) практически можно считать постоянными. Следовательно, при отнесении к единице времени (1 сек) они увеличиваются пропорционально увеличению частоты. Вихревыми токами называются токи, появляющиеся в стали под действием э. д. с., наводимой магнитным потоком (в плоскостях, перпендикулярных направлению потока). Эти токи приводят к потерям. С уменьшением толщины пластины уменьшается э. д. с. пластины и увеличивается омическое сопротивление стали. Общие потери в стали магнитопровода на вихревые токи снижаются примерно пропорционально уменьшению толщины пластины. Но токи могут замыкаться и в толще магнитопровода через контактирующие поверхности пластин, поэтому между пластинами должна быть изоляция, особенно при увеличении ширины пластин и повышении индукции. Помимо толщины листов, на величину вихревых токов и потерь влияет омическое сопротивление стали (не смешивать с магнитным сопротивлением). Омическое сопротивление стали (как и провода) в Омах соответствует сопротивлению 1 м длины при сечении 1 мм 2 . С увеличением процентного содержания кремния увеличивается омическое сопротивление стали. Потери увеличиваются пропорционально квадрату повышения частоты. Потери на последействие вызываются магнитной вязкостью материала и зависят от обработки ферромагнитных материалов. Определяются они по разности между общими потерями и потерями на гистерезис и на вихревые токи. С увеличением частоты эти потери пропорционально увеличиваются. Полные активные потери электротехнических сталей при изменениях индукции (в пределах рабочих значений) изменяются пропорционально квадрату индукции, при индукциях ниже 0,5—0,7 тл они несколько завышаются против этого соотношения. Полные активные потери в стали и реактивная составляющая определяют величину тока намагничивания. В таблице 1 приведены активные потери при частоте 50 Гц для основных электротехнических сталей.

Таблица 1 — Активные потери для основных электротехнических сталей при частоте 50 Гц

Источник