Низколегированные стали

Низколегированные стали должны обладать хорошей пластичностью, удовлетворительной свариваемостью и высокой сопротивляемостью хрупкому разрушению. Оптимальные механические свойства они приобретают после закалки или нормализации и последующего высокого отпуска. Примеры низколегированных сталей — 14Г2, 14ХГС, 15ГС и другие. Они характеризуются малым содержанием углерода (<0,18%). Высокие механические свойства низколегированных и малоуглеродистых сталей достигаются применением других присадок (марганца, хрома, никеля, кремния и других).

Данные виды металла отличаются хорошей свариваемостью и хорошей ударной вязкостью с низким пределом хладноломкости (- 40С° — — 60С°). Они имеют мелкозернистую структуру, так как изготовляются спокойными. Наличие никели, хрома, меди увеличивает коррозионностойкость многих марок сталей. Однако низколегированные имеют повышенную чувствительность к концентрации напряжений и поэтому у них более низкая вибрационная прочность.

Технология сварки низколегированных металлов

Основными показателями свариваемости низколегированных сталей являются сопротивляемость сварных соединений холодным трещинам и хрупкому разрушению. Такие металлы обычно имеют ограниченное содержание C, Ni, Si, S и P, поэтому при соблюдении режимов сварки и правильном применении присадочных материалов горячие трещины отсутствуют. Критериями при определении диапазона режимов выполнения сварочных работ и температур предварительного подогрева служат допустимые максимальная и минимальная скорости охлаждения металла околошовной зоны. Максимально допустимые скорости охлаждения принимаются таким образом, чтобы предотвратить образование холодных трещин в металле околошовной зоны.

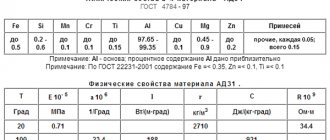

Химический состав сплавов

Электроды для сварки низколегированных сталей ручной дуговой сваркой имеют низководородное фтористо-кальциевое покрытие. Широко применяют электроды типа Э70 по ГОСТ 9467-75. Сварку выполняют постоянным током при обратной полярности. Металл, наплавленный электродами, должен соответствовать следующему химическому составу, %: С до 0,10 ; Mn 0.8…1,2 ; Si 0,2…0.4 ; Cr 0,6…1,0 ; Mo 0,2…0.4 ; Ni 1,3…1,8 ; S до 0,03 ; Р до 0,03. Сварочный ток выбирают в зависимости от марки и диаметра электрода, при этом учитывают положение шва в пространстве, вид соединения и толщину свариваемого металла. Сварку технологических участков нужно производить без перерывов, не допуская охлаждения сварного соединения ниже температуры предварительного подогрева и нагрева его перед выполнением следующего прохода выше 200С°.

Особенности сварки низколегированных сталей под флюсом заключаются в её проведении на постоянном токе обратной полярности. Сила тока при этом не должна превышать 800 А, напряжение дуги — не более 40 В, скорость сварки изменяют в пределах 13…30 м/ч. Одностороннюю однопроходную сварку применяют для соединений толщиной до 8 мм и выполняют на остающейся стальной подкладке или флюсовой подушке. Максимальная толщина соединений без разделки кромок, свариваемых двусторонними швами, не должна превышать 20 мм. Для стыковых соединений без скоса кромок (односторонних или двусторонних) используют проволоку марки Св-08ХН2М, так как швы в этом случае имеют излишне высокую прочность и применение более легированной проволоки для таких соединений нецелесообразно.

Влияние легирующих элементов на структуру и свойства металлов

Если сварка низкоуглеродистых и низколегированных сталей осуществляется в углекислом газе, то в качестве электрода применяют проволоку марок Св-08Г2С, Св-10ХГ2СМА, Св-08ХН2Г2СМЮ (ГОСТ 2246-70) или порошковую проволоку. При сварочных работах в смесях на основе аргона используют проволоку марки Св-08ХН2ГМЮ, которая обеспечивает высокий уровень механических свойств и хладостойкость металлических швов при сварке сталей с прочностью до 700 МПа. Проволоки указанных марок рекомендуются и для сварки угловых швов с катетом свыше 15 мм. Для угловых швов с меньшим катетом в большинстве случаев используют проволоку марки Св-08Г2С. Эту проволоку также применяют при сварке низкоуглеродистых и низколегированных сталей повышенной прочности 09Г2, 10Г2С1, 14Г2, 10ХСНД и 15ХСНД.

Газовая сварка низколегированных сталей характеризуется повышенным разогревом свариваемых кромок, пониженной коррозионностойкостью и усиленным выгоранием легирующих примесей. Это приводит к ухудшению качества сварных соединений по сравнению с другими способами сварки. При газовой сварке в качестве присадочного материала используют проволоку марок СВ-10Г2, Св-08, Св-08А, а для ответственных швов — Св-18ХГС и Св-18ХМА. Механические свойства шва можно повысить проковкой при температуре 800 °С — 850°С с последующей нормализацией.

Группы свариваемости

Учитывая все, выше перечисленные критерии, свариваемость можно подразделить на группы с различными свойствами.

Классификация металлов по свариваемости:

- Хорошая – коэффициент Сэкв составляет не менее 0,25 %– для изделий из низкоуглеродистых сталей, независимо от условий погоды, толщины изделия, предварительной подготовки.

- Удовлетворительная – коэффициент Сэкв находится в пределах 0,25-0,35 %. Ограничения: по диаметру свариваемого изделия, условиям природной среды. Толщина материала допускается не более 2 см, температура воздуха должна быть не ниже минус 5 градусов, безветренную погоду.

- Ограниченная – коэффициент Сэкв в пределах 0,350-0,45%. Для формирования высококачественного сварного соединения требуется предварительный подогрев материала. Эта процедура нужна для «плавного» аустенитного преобразования, создания устойчивых структур (бейнитные, ферритно-перлитные).

- Плохая – коэффициент Сэкв порядка 45-ти % (стали 45). В данном случае невозможно обеспечить стабильность сварочного соединения без предварительного подогрева металлических кромок, термической обработки готовой конструкции. Для создания требуемой микроструктуры нужно дополнительно осуществлять подогревы, охлаждения.

Группы свариваемости предоставляют возможность понимать технологическую специфику сваривания железоуглеродистых сплавов конкретных марок.

Зависимо от категории, технологических параметров, свойства сварных соединений могут корректироваться последовательными температурными воздействиями. Термообработка может осуществляться несколькими способами: отпуск, закаливание, нормализация, отжиг. Наиболее востребованы закалка, отпуск. Подобные процедуры повышают твердость, соответственно прочность сварного соединения, предотвращают формирование трещин на материале, снимают напряжение. Показатель отпуска будет зависеть от желаемых характеристик материала.

Среднелегированные стали

Среднелегированные стали содержат углерод в количестве от 0,4% и более. Они легированы в основном Ni, Mo, Cr, V, W. Оптимальное сочетание прочности, вязкости и пластичности достигается после закалки и низкого отпуска. Такие среднелегированные стали, как ХВГ, ХВСГ, 9ХС, пользуются большим спросом за счет своих легирующих добавок при изготовлении сверл, разверток и протяжек.

Эти стали выплавляют из чистых шихтовых материалов для повышения пластичности и вязкости. Также их тщательным образом очищают от фосфора, серы, газов и различных неметаллических включений. В этом случае стали могут подвергаться электрошлаковому или вакуумно-дуговому переплаву, рафинированию в ковше жидкими синтетическими шлаками. Хорошее сочетание прочности, вязкости и пластичности среднелегированных сталей достигается термомеханической обработкой.

Технология сварки среднелегированных металлов

Чтобы обеспечить эксплуатационную надежность сварных соединений, нужно при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Степень изменения этих свойств зависит от доли участия основного металла в формировании шва. Поэтому следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл. Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня.

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке. Одновременно при выполнении сварочных работ следует исключить другие источники насыщения сварочной ванны водородом (влага, ржавчина и другие).

Для сварки среднелегированных сталей широко применяются аустенитные сварочные материалы. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 — электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки — основные флюсы. Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и другие по ГОСТ 10052-75 и ГОСТ 9467-75.

Высокое качество сварных соединений толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. При этом для увеличения проплавляющей способности дуги применяют активирующие флюсы (АФ). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама.

Газовая сварка легированных сталей осуществляется ацетиленокислородом, который обеспечивает качественный сварной шов. Газы-заменители в данном случае применять не рекомендуется. Но даже ацетиленокислород не может стопроцентно гарантировать получение качественного шва. Этого можно достичь только путем применения дуговой сварки.

Двери из металла своими руками — идеальное решение, если вы хотите сэкономить. Закалка стали — обязательный этап в машиностроении, так как от правильности его выполнения зависит качество продукции. Подробнее читайте в этой статье.

Из металла можно делать очень красивые изделия. Интересные идеи вы найдете по https://elsvarkin.ru/prakticheskoe-primenenie/suveniry-i-ukrasheniya-iz-metalla-svoimi-rukami/ ссылке.

Сварка нержавеющей стали (нержавейки)

Сварка нержавеющей стали имеет свои отличительные особенности. Из нашей статьи вы за несколько минут узнаете много полезной информации об этом процессе. В одном месте мы собрали основные данные о методах сварки и важных нюансах при проведении работ. Читайте и применяйте полученные знания на практике. Магазин сварочного оборудования Тиберис всегда с удовольствием делится с вами секретами и рад помочь дельным советом.

Содержание

- Нержавеющая сталь – что это за материал

- Где используются различные виды нержавеющей стали

- Какими методами сваривают нержавейку

- Особенности сварки нержавеющей стали или как избежать появления дефектов при сварке нержавейки

- Каким должно быть качественное оборудование для сварки нержавеющей стали

- Обработка изделий перед сваркой – что и как надо делать

- Как обрабатывают изделия из нержавейки после сварки

- Особенности сварки нержавейки с другими материалами

- Выводы

Нержавеющая сталь – что это за материал

Во все времена, главным врагом изделий из железа была ржавчина. Она способна превратить в груду бесполезного металлолома самые прочные сооружения. Из-за окисления на открытом воздухе приходят в негодность точные инструменты и разрушаются огромные конструкции.

Но чуть более века назад, людям удалось найти отличное средство от ржавчины. В 1913 году английский исследователь Гарри Брайрли создал первую в мире (по официально признанной версии) нержавеющую сталь. Она содержала в своем составе 12,8% хрома и 0,24% углерода. Хотя первые опыты со сплавами железа и хрома начали проводить еще в 1820 году.

Нержавеющая сталь обладает ярко выраженными антикоррозионными свойствами. Эти характеристики нержавейка приобретает при добавлении в ее расплав определенных металлов. Чаще всего для таких целей используют хром, никель, марганец и молибден.

Существует 3 основных группы нержавеющей стали по химическому составу:

- Хромистые (имеют повышенную прочность) Это – самые дешевые виды нержавеющей стали. Они хуже поддаются обработке из-за низкой пластичности.

- Хромоникелевые (отличаются большей пластичностью). Наиболее востребованная и широкая группа нержавейки. Добавление никеля стабилизирует структуру сплава и придает стали слабые магнитные свойства.

- Хромомарганцевоникелевые. Добавление марганца в сплав увеличивает прочность, сохраняя пластичность стали.

Высоколегированные стали

Высоколегированные стали имеют повышенно содержание легирующих элементов — Cr и Ni (обычно не ниже 16% и 7% соответственно). Они придают таким металлам соответствующую структуру и необходимые свойства. Высоколегированные стали по сравнению с менее легированными обладают высокой хладостойкостью, коррозионностойкостью, жаропрочностью и жаростойкостью. Несмотря на высокие свойства этих сталей, их основное служебное назначение определяет соответствующий подбор состава легирования. В соответствии с этим их можно разделить на три группы: жаростойкие, жаропрочные и коррозионностойкие.

После соответствующей термообработки высоколегированные стали обладают высокими прочностными и пластическими свойствами. В отличие от углеродистых при закалке эти материалы приобретают повышенные пластические свойства.

Структуры высоколегированных сталей очень разнообразны и зависят в основном от их химического состава, то есть от содержания основных элементов: хрома (ферритизатора) и никеля (аустенитизатора). Также на структуру влияет содержание других легирующих элементов-ферритизаторов (Mo, Ti, Si, Al, W, V) и аустенизаторов (Co, Cu, C, B).

Основные критерии, устанавливающие свариваемость

Главным показателем свариваемости является углеродный эквивалент, который обозначается, как Сэкв. Данный условный коэффициент учитывает уровень воздействия на свойства сварного шва карбона, легирующих компонентов.

Факторы, влияющие на свариваемость сталей:

- Толщина металлического образца

- Объем вредных примесей

- Условия окружающей среды

- Вместимость углерода

- Уровень легирования

- Микроструктура

Основным параметром для информации является химический состав материала.

Сварочные флюсы — классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Металлургические процессы при газовой сварке, кристаллизация металла шва

В процессе газовой сварки расплавленный металл сварочной ванны взаимодействует со сварочным пламенем. Это взаимодействие определяется свойствами свариваемого металла и составом сварочного пламени. Сваривают восстановительной зоной пламени, состоящей в основном из оксида углерода и водорода. Сварочная ванна характеризуется малым объемом расплавленного металла, высокой температурой в месте сварки и большой скоростью расплавления и кристаллизации металла.

Расплавленный металл ванны вступает во взаимодействие с газами сварочного пламени, в результате чего происходят реакции окисления и восстановления. Взаимодействие газов с различными металлами различно. Наиболее легко окисляются металлы, обладающие большим сродством к кислороду. Окисление расплавленного металла происходит как за счет оксидов, находящихся на поверхности свариваемого металла и присадочной проволоки, так и за счет кислорода окружающего воздуха. С увеличением содержания кислорода в свариваемом металле ухудшаются механические свойства сварного соединения. Поэтому при газовой сварке для большинства металлов и сплавов для устранения окислительных процессов в присадочные материалы и флюсы вводят специальные раскислители.

IV. Ванадий (V).

Способствует закаливаемости стали, что затрудняет сварку.

Активно окисляется и выгорает.

V.

Марганец (Мп)

— содержится в пределах 0.3-0.8% (для большинства конструкционных сталей).

Процесс сварки не затрудняет.

Является активным раскислителем.

Но:

Возникает опасность появления трещин в связи с тем, что

Мп

увеличивает закаливаемость стали.

Не вызывает затруднений при сварке.

При его содержании 0.8-1.5% условия сварки ухудшаются из-за высокой жид-котекучести кремнистой стали и образования тугоплавких окислов.

1.3. Свариваемость и влияние на нее легирующих элементов.

К легирующим элементам относятся, в первую очередь,: Cr,

Ni,Mo,W,V,Ti

,Nb,aтакже марганец и кремний при определенном их содержании.

I.Хром (Сr)

— в низкоуглеродистых сталях содержится до 0.3%; в конструкционных — 0.7-5%, в хромоникелевых — 9 — 35%.

“-“

1) При сварке образует карбиды хрома — резко повышающие твердость в зоне термического влияния;

” – ” 2) Содействует образованию тугоплавких окислов, затрудняющих процесс сварки.

II.Никель (Ni)

— в низкоуглеродистых 0.2-0.3%, в легированных 8-35%.

Влияние: “±”

1) Повышает пластические и прочностные свойства стали.

“+ “2) Измельчает зерно, практически не ухудшая свариваемости.

” + ” 1) Увеличивает несущую способность стали при ударных нагрузках и повышенных температурах.

“-” 2) Способствует образованию трещин.

“-” 3) Активно окисляется и выгорает.