Специальные способы литья

К

атегория:

Литейное производство

Специальные способы литья

Далее: Сущность обработки металлов давлением

Современная технология литейного производства стремится создать заготовки, по форме и размерам наиболее близкие к готовым деталям. Это сокращает операции механической обработки и приводит к снижению стоимости изделий.

Передовые способы литья получили общее название специальных. Они все больше распространяются в промышленности Советского Союза благодаря их высокой производительности и возможности получения с их помощью отливок, требующих меньшей механической обработки или совсем не требующих ее.

К специальным способам литья относят литье в металлические формы (кокили), центробежное литье, литье под давлением, литье по выплавляемым моделям и литье в оболочковые формы.

—

Литье в металлические формы (кокильное литье). Литейная форма изготовленная из формовочной смеси, служит для заливки один раз и при освобождении из нее отливок разрушается.

Применение для заливки металлических форм позволяет производить заливку в них многократно. Этот процесс в современных литейных широко применяется для цветных сплавов, а также для отливки деталей из чугуна и стали. В металлическую форму, имеющую внутреннюю полость, отвечающую очертаниям отливки, заливают жидкий сплав, где он затвердевает. Когда сплав в форме затвердел, ее открывают и из нее выбивают отливку. Затем форме дают несколько охладиться, снова собирают и повторяют заливку. Форма может быть из одной части (для более простых отливок), двух и более частей. Изготовляют ее из стали или чугуна.

Рис. 1. Металлическая форма для литья алюминиевых сплавов: 1 — неподвижная половина формы; 2 — подвижная половина формы; 3 — плита формы; 4 — отливка с литниковой системой

Для увеличения стойкости металлических форм в процессе работы их облицовывают специальными огнеупорными облицовками или красками.

В отличие от литья в песчаные формы процесс литья в металлические формы легче поддается механизации, снижает расход металлов на изделие. При литье в металлические формы отпадает необходимость в применении формовочной смеси; отливки по размерам получаются более точными.

Центробежное литье. Способ центробежной отливки заключается в том, что металл заливается в быстро вращающуюся еталлическую форму, изложницу, под действием центробежных сил прижимается к ее стенкам и, затвердевая, принимает цилиндрическую форму.

Способ центробежного литья наибольшее распространение находит для отливки труб и втулок.

Ось вращения изложницы может быть вертикальной или горизонтальной.

При вращении изложницы вокруг горизонтальной оси сплав в нее поступает сбоку через желоб, в изложницы с вертикальной осью вращения — сверху, непосредственно в изложницу.

Рис. 2. Формы для центробежного литья: а — форма с вертикальной осью вращения; б — форма с горизонтальной осью вращения: 1 — планшайба; 2 —вал; 3 — форма; 4 — крышка формы; 5 — отливка; 6 — желоб

Литье под давлением. Способ литья под давлением заключается в том, что расплавленный металл заполняет металлическую форму под принудительным давлением. Создаваемым давлением на жидкий металл обеспечивается хорошая заполняемость формы. Этим методом можно получить отливки с тонкими стенками и отверстиями диаметром до 1 мм. Детали, отлитые под давлением, получаются настолько точными, что в большинстве случаев не требуют последующей механической обработки. Применяется этот способ в массовом производстве для деталей из сплавов цветных металлов.

Для создания давления, под которым металл подают в форму, применяют различные специальные машины, которые могут быть разделены на два основных типа: машины компрессорного действия, в которых давление на металл создается сжатым воздухом, и машины поршневого действия, в которых давление на металл создается поршнем.

На рис. 3 дана схема поршневой машины литья под давлением в трех положениях. Металл, расплавленный’ вне машины, заливают в камеру давления. После этого на металл давит поршень. Под действием давления опускается вниз поршень и металл через отверстия в стенке цилиндра и литниковый канал выпрессовывается в пресс-форму. При обратном подъеме поршень выталкивает остаток металла. После удаления отливки пресс-форма закрывается, и цикл повторяется.

Рис. 3. Схема поршневой машины для литья под давлением: а — положение при заливке металла в камеру давления; б — положение при давлении на металл; в — положение при удалении отливки: 1 — камера давления; 2 — верхний поршень; 3 — форма; 4 — нижний поршень; 5 — остаток металла; 6—отливка

Литье по выплавляемым моделям (точное литье). Способ литья по выплавляемым моделям основан на применении моделей из омеги легкоплавких материалов (парафин, воск, и др.).

Для получения отливок по этому методу применяют весьма точные по размерам пресс-формы, в которых отливают под давлением восковые модели будущих отливок; из мелких моделей составляют блок, соединяя их обшей литниковой системой, изготовленной из тех же материалов. Затем блок модели облицовывают слоем краски и заформовывают, применяя для этих целей особые формовочные смеси. Полученную форму ставят в сушильный шкаф, где восковые модели и литниковая система при нагреве выплавляются. Далее форму прокаливают при температуре 800—850° и производят заливку.

На рис. 4 дана схема литейной формы, изготовленной по восковым моделям.

Рис. 4. Схема литейной формы: 1 — восковые модели; 2 — литниковый стояк; 3 — формовочный материал; 4 — опока

Литье в оболочковые формы. Литейная форма в этом процессе изготовляется по металлической модели из формовочной смеси, состоящей из кварцевого песка и искусственной смолы (4—6%). В отличие от обычной песчаной литейной формы оболочковая форма имеет сравнительно небольшую толщину (8—12 мм). Сущность процесса изготовления оболочковой формы состоит в следующем. На подогретую до 175—200° модельную плиту а особом приспособлении — формовочном бункере насыпают формовочную смесь и выдерживают некоторое время. Слой формовочной смеси, прилегающий к модельной плите, сплавляется благодаря наличию в смеси смолы и образует корочку (оболочку) толщиной 8—12 мм; лишняя смесь, в которой не произошло сплавления, сбрасывается.

Рис. 5. Схема получения оболочковой формы: 1 — бункер; 2 — модель; 3 — оболочка; 4 — отжигательная печь; 5 — металлический ящик

Модельная плита с образовавшейся на ней оболочкой помещается в печь, где в течение некоторого времени выдерживается при 200—300°. Под действием такой температуры оболочка становится прочной, ее снимают с плиты и передают на сборку. Литейная форма, как правило, состоит из двух оболочек, которые при сборке скрепляют и для заливки устанавливают в ящик. Перед заливкой, чтобы предохранить оболочковую форму от разрушения, свободное пространство в ящике засыпают землей или другими материалами.

Литьем в оболочковые формы производят отливки цветных сплавов, чугуна и стали.

Виды специального литья

Литье металла в песок (землю) связано с определенными сложностями, в частности, подобное производство требует большого оборота формовочного материала. Кроме того, применение такого способа литья не всегда приводит к получению заготовок требуемого качества. Развитие металлургической науки привело к тому, что появились новые, специальные способы литья металлов.

К специальным способам относят — разлив металла в формы, выполненные из металла, литье в формы, выполненные в виде оболочек, литье под воздействием центробежной силы и некоторые другие.

Главное достоинство названных специальных методов литья то, что металлурги стали получать качественные детали, снизили количество некондиционной продукции, подняли производительность на производстве. Разумеется, вводимые в эксплуатацию специальные методы литья оказывают положительное влияние на улучшении условий труда рабочих и инженеров.

Рассмотрим некоторые из этих специальных способов подробнее.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

Кокильное литье

Разлив в формы, выполненные из металла. Суть этого специального метода состоит в том, что отливки получают, заливая расплав в металлические формы. Такие формы называют кокилями. Их изготавливают в двух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы используют для производства сложных по форме отливок. Неразъемные формы используют для производства простых отливок и пр. Для металлических форм применяют чугун марки СЧ или легированные стальные сплавы. На стойкость кокиля оказывают прямое влияние материалы, размеры отливки и, конечно, кокиля.

Процесс отлива в кокиль

Инженеры разработали и успешно используют на практике специальные методы продления времени эксплуатации кокиля и повышения качества отливок. Для этого на рабочую поверхность формы наносят специальные составы, образующие покрытие стойкое к температурному воздействию со стороны расплава. Эти материалы наносят или с помощью краскопульта или обыкновенной кистью. Для чугуна необходимо нанести облицовку несколько раз за смену. Краску наносят непосредственно перед заливкой облицовки.

Технологический процесс литья в кокиль

Для получения внутренних полостей применяют стержни, выполненные из стали марок У7 и ее аналогов. Кроме стержней, изготовленных из стали применяют и изделия, выполненные из специального песка. Специальное литье этого типа можно выполнять только в подогретую оснастку. Рабочая температура кокиля должна находиться в пределах от 200 до 300 градусов Цельсия. Разогрев формы снизит эффект от теплового удара, да и при литье не произойдет выброса расплава, который может произойти при попадании в холодный кокиль. Кокильное литье используют для изготовления отливок из цветных сплавов.

Серийное и массовое производство отливок выполняют на оборудовании, которые самостоятельно, без участия человека обслуживают литейные формы, монтируют и демонтируют стержни, достают отливки. Литье в с применением механизированного оборудования позволяет в несколько раз поднять производительность на производстве. Между тем литье в кокиль обладает и рядом недостатков. В частности, для изготовления форм требуется большое количество времени, возникают технологические сложности при получении отливок с тонкими стенками и несколько других.

Лекция 19. Специальные способы литья

Лекция 19. Специальные способы литья

В современном литейном производстве все более широкое применение получают специальные способы литья: в оболочковые формы, по выплавляемым моделям, кокильное, под давлением, центробежное и другие.

Эти способы позволяют получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, а иногда полностью исключают ее, что обеспечивает высокую производительность труда. Каждый специальный способ литья имеет свои особенности, определяющие области применения.

Литье в оболочковые формы

Литье в оболочковые формы

— процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей.

Формовочную смесь приготовляют из мелкого кварцевого песка с добавлением термореактивных связующих материалов.

Технологические операции формовки при литье в оболочковые формы представлены на рис.1.

Металлическую модельную плиту 1 с моделью нагревают в печи до 200…250 0C.

Затем плиту 1

закрепляют на опрокидывающемся бункере

2

с формовочной смесью

3

(рис.1а) и поворачивают на рис.1б). Формовочную смесь выдерживают на плите 10…30 секунд. Под действием теплоты, исходящей от модельной плиты, термореактивная смола в приграничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки

4,

толщиной 5…15 мм. Бункер возвращается в исходное положение (рис.1 в), излишки формовочной смеси осыпаются с оболочки. Модельная плита с полутвердой оболочкой

4

снимается с бункера и прокаливается в печи при температуре 300…350оС, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели с помощью выталкивателей

5

(рис.1г). Аналогичным образом получают вторую полуформу.

Для получения формы полуформы склеивают или соединяют другими способами (при помощи скоб). Собранные формы небольших размеров с горизонтальной плоскостью разъема укладывают на слой песка. Формы с вертикальной плоскостью разъема 6

и крупные формы для предохранения от коробления и преждевременного разрушения устанавливают в контейнеры

7

и засыпают чугунной дробью

8

(рис.6.1.д).

Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, малую шероховатость поверхностей, снижает расход формовочных материалов (высокая прочность оболочек позволяет изготавливать формы тонкостенными) и объем механической обработки, является высокопроизводительным процессом.

Рис.1. Технологические операции формовки при литье в оболочковые формы

В оболочковых формах изготавливают отливки массой 0,2…100 кг с толщиной стенки 3…15 мм из всех литейных сплавов для приборов, автомобилей, металлорежущих станков.

Литье по выплавляемым моделям

Литье по выплавляемым моделям

– процесс получения отливок из расплавленного металла в формах, рабочая полость которых образуется благодаря удалению (вытеканию) легкоплавкого материала модели при ее предварительном нагревании.

Технологические операции процесса литья по выплавляемым моделям представлены на рис. 2.

Выплавляемые модели изготавливают в пресс-формах 1

(рис.2а) из модельных составов, включающих парафин, воск, стеарин, жирные кислоты. Состав хорошо заполняет полость пресс-формы, дает четкий отпечаток. После затвердевания модельного состава пресс-форма раскрывается и модель

2

(рис. 2б) выталкивается в холодную воду.

Затем модели собираются в модельные блоки 3

(рис.2в) с общей литниковой системой припаиванием, приклеиванием или механическим креплением. В один блок объединяют 2…100 моделей.

Формы изготавливают многократным погружением модельного блока 3

в специальную жидкую огнеупорную смесь

5,

налитую в емкость

4

(рис.2г) с последующей обсыпкой кварцевым песком. Затем модельные блоки сушат на воздухе или в среде аммиака. Обычно наносят 3…5 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Модели из форм удаляют, погружая в горячую воду или с помощью нагретого пара. После удаления модельного состава тонкостенные литейные формы устанавливаются в опоке, засыпаются кварцевым песком, а затем прокаливают в печи в течение 6…8 часов при температуре 850…950 0C для удаления остатков модельного состава, испарения воды (рис. 2д)

Заливку форм по выплавляемым моделям производят сразу же после прокалки в нагретом состоянии. Заливка может быть свободной, под действием центробежных сил, в вакууме и т. д.

После затвердевания залитого металла и охлаждения отливок форма разрушается, отливки отделяют от литников механическими методами, направляют на химическую очистку, промывают и подвергают термической обработке.

Рис.2. Технологические операции процесса литья по выплавляемым моделям

Литье по выплавляемым моделям обеспечивает получение точных и сложных отливок из различных сплавов массой 0,02…15 кг с толщиной стенки 0,5…5 мм.

Недостатком является сложность и длительность процесса производства отливок, применение специальной дорогостоящей оснастки.

Литьем по выплавляемым моделям изготавливают детали для приборостроительной, авиационной и другой отраслевой промышленности. Используют при литье жаропрочных труднообрабатываемых сплавов (лопатки турбин), коррозионно-стойких сталей, углеродистых сталей в массовом производстве (автомобильная промышленность).

Технологический процесс автоматизирован и механизирован.

Литье в металлические формы

Литье в металлические формы (кокили) получило большое распространение. Этим способом получают более 40% всех отливок из алюминиевых и магниевых сплавов, отливки из чугуна и стали.

Литье в кокиль

– изготовление отливок из расплавленного металла в металлических формах-кокилях.

Формирование отливки происходит при интенсивном отводе теплоты от расплавленного металла, от затвердевающей и охлаждающейся отливки к массивному металлическому кокилю, что обеспечивает более высокие плотность металла и механические свойства, чем у отливок, полученных в песчаных формах.

Схема получения отливок в кокиле представлена на рис.3.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона 1

, двух симметричных полуформ

2

и

3

и металлического стержня

4

, предварительно нагретую до 150…180оС покрывают из пульверизатора

5

слоем огнеупорного покрытия (рис.3а) толщиной 0,3…0,8 мм. Покрытие предохраняет рабочую поверхность кокиля от резкого нагрева и схватывания с отливкой.

Покрытия приготовляют из огнеупорных материалов (тальк, мел, графит), связующего материала (жидкое стекло) и воды. Затем с помощью манипулятора устанавливают песчаный стержень 6

, с помощью которого в отливке выполняется полость (рис.3б).

Половинки кокиля соединяют и заливают расплав. После затвердевания отливки 7

(рис. 3в) и охлаждения ее до температуры выбивки кокиль раскрывают (рис.3г) и протягивают вниз металлический стержень

4

. Отливка

7

удаляется манипулятором из кокиля (рис.3д).

Отливки простой конфигурации изготовляют в неразъемных кокилях, несложные отливки с небольшими выступами и впадинами на наружной поверхности – в кокилях с вертикальным разъемом. Крупные, простые по конфигурации отливки получают в кокилях с горизонтальным разъемом. При изготовлении сложных отливок применяют кокили с комбинированным разъемом.

Расплавленный металл в форму подводят сверху, снизу (сифоном), сбоку. Для удаления воздуха и газов по плоскости разъема прорезают вентиляционные каналы.

Все операции технологического процесса литья в кокиль механизированы и автоматизированы. Используют однопозиционные и многопозиционные автоматические кокильные машины.

Литье в кокиль применяют в массовом и серийном производствах для изготовления отливок из чугуна, стали и сплавов цветных металлов с толщиной стенки 3…100 мм, массой от нескольких граммов до нескольких сотен килограммов.

Литье в кокиль позволяет сократить или избежать расхода формовочных и стержневых смесей, трудоемких операций формовки и выбивки форм, повысить точность размеров и снизить шероховатость поверхности, улучшить механические свойства.

Недостатки кокильного литья: высокая трудоемкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок.

Рис. 3. Технологические операции изготовления отливки в кокиль

Изготовление отливок центробежным литьем

При центробежном литье сплав заливается во вращающиеся формы. Формирование отливки осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок.

Центробежным литьем изготовляют отливки в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах с горизонтальной и вертикальной осью вращения.

Металлические формы изложницы изготовляют из чугуна и стали. Толщина изложницы в 1,5…2 раза больше толщины отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом.

На рабочую поверхность изложницы наносят теплозащитные покрытия для увеличения срока их службы. Перед работой изложницы нагревают до 200 0C.

Схемы процессов изготовления отливок центробежным литьем представлены на рис.4.

Рис.4. Схемы процессов изготовления отливок центробежным литьем

При получении отливок на машинах с вращением формы вокруг вертикальной оси (рис. 4а) металл из ковша 4

заливают во вращающуюся форму

2

, укрепленную на шпинделе

1

, который вращается от электродвигателя.

Под действием центробежных сил металл прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания отливки. После остановки формы отливка 3

извлекается.

Отливки имеют разностенность по высоте – более толстое сечение в нижней части. Применяют для получения отливок небольшой высоты – коротких втулок, колец, фланцев.

При получении отливок типа тел вращения большой длины (трубы, втулки) на машинах с горизонтальной осью вращения (рис. 4б) изложницу 2

устанавливают на опорные ролики

7

и закрывают кожухом

6

. Изложница приводится в движение электродвигателем

1.

Расплавленный металл из ковша

4

заливают через желоб

3

, который в процессе заливки металла перемещается, что обеспечивает получение равностенной отливки

5

. Для образования раструба трубы используют песчаный или оболочковый стержень

8

. После затвердевания металла готовую отливку извлекают специальным приспособлением.

Центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия, магния и цинка (трубы, втулки, кольца, подшипники качения, бандажи железнодорожных и трамвайных вагонов).

Масса отливок от нескольких килограммов до 45 тонн. Толщина стенок от нескольких миллиметров до 350 мм. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой текучестью, что невозможно сделать при других способах литья.

Недостаток: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях; возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей.

Преимущества – получение внутренних полостей трубных заготовок без применения стержней, экономия сплава за счет отсутствия литниковой системы, возможность получения двухслойных заготовок, что получается поочередной заливкой в форму различных сплавов (сталь – чугун, чугун – бронза).

Используют автоматические и многопозиционные карусельные машины с управлением от ЭВМ.

Литье под давлением

Литьем под давлением

получают отливки в металлических формах (пресс-формах), при этом заливку металла в форму и формирование отливки осуществляют под давлением.

Отливки получают на машины литья под давлением с холодной или горячей камерой прессования. В машинах с холодной камерой прессования камеры прессования располагаются либо горизонтально, либо вертикально.

На машинах с горизонтальной холодной камерой прессования (рис. 5) расплавленный металл заливают в камеру прессования 4

(рис. 5а). Затем металл плунжером

5,

под давлением 40…100 МПа, подается в полость пресс-формы (рис.5б), состоящей из неподвижной

3

и подвижной

1

полуформ. Внутреннюю полость в отливке получают стержнем

2

. После затвердевания отливки пресс-форма раскрывается, стержень

2

извлекается (рис. 5в) и отливка

7

выталкивателями

6

удаляется из рабочей полости пресс-формы.

Рис.5. Технологические операции изготовления отливок на машинах с горизонтальной холодной камерой прессования

Перед заливкой пресс-форму нагревают до 120…320 0C. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают специальными материалами для предупреждения приваривания отливки. Воздух и газы удаляются через каналы, расположенные в плоскости разъема пресс-формы или вакуумированием рабочей полости перед заливкой металла. Такие машины применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг.

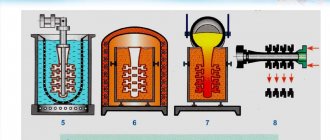

На машинах с горячей камерой прессования (рис. 6) камера прессования 2

расположена в обогреваемом тигле

1

с расплавленным металлом. При верхнем положении плунжера

3

металл через отверстие

4

заполняет камеру прессования. При движении плунжера вниз отверстие перекрывается, сплав под давлением 10…30 МПа заполняет полость пресс-формы

5

. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла сливаются в камеру прессования, а отливка удаляется из пресс-формы выталкивателями

6

.

Получают отливки из цинковых и магниевых сплавов массой от нескольких граммов до 25 кг.

Рис.6. Схема изготовления отливки на машинах с горячей камерой прессования

При литье под давлением температура заливки сплава выбирается на 10…20 0C выше температуры плавления.

Литье под давлением используют в массовом и крупносерийном производствах отливок с минимальной толщиной стенок 0,8 мм, с высокой точностью размеров и малой шероховатостью поверхности, за счет тщательного полирования рабочей полости пресс-формы, без механической обработки или с минимальными припусками, с высокой производительностью процесса.

Недостатки: высокая стоимость пресс-формы и оборудования, ограниченность габаритных размеров и массы отливок, наличие воздушной пористости в массивных частях отливки.

Изготовление отливок электрошлаковым литьем

Сущность процесса электрошлакового литья заключается в переплаве расходуемого электрода в водоохлаждаемой металлической форме (кристаллизаторе).

При этом операции расплавления металла, его заливка и выдержка отливки в форме совмещены по месту и времени.

Схема изготовления отливок электрошлаковым литьем представлена на рис. 7.

Рис.7. Схема изготовления отливок электрошлаковым литьем

В качестве расходуемого электрода используется прокат. В кристаллизатор 6

заливают расплавленный шлак

4

(фторид кальция или смесь на его основе), обладающий высоким электросопротивлением. При пропускании тока через электрод

7

и затравку

1

выделяется значительное количество теплоты, и шлаковые ванна нагревается до 1700оС, происходит оплавление электрода. Капли расплавленного металла проходят через расплавленный шлак и образуют под ним металлическую ванну

3

. Она в водоохлаждаемой форме затвердевает последовательно, образуя плотную без усадочных дефектов отливку

2

. Внутренняя полость образуется металлической вставкой

5

.

Расплавленный шлак способствует удалению кислорода, снижению содержания серы и неметаллических включений, поэтому получают отливки с высокими механическими и эксплуатационными свойствами.

Изготавливаются отливки ответственного назначения массой до 300 тонн: корпуса клапанов и задвижек атомных и тепловых электростанций, коленчатые валы судовых двигателей, корпуса сосудов сверхвысокого давления, ротора турбогенераторов.

Изготовление отливок непрерывным литьем

При непрерывном литье

(рис.8) расплавленный металл из металлоприемника

1

через графитовую насадку

2

поступает в водоохлаждаемый кристаллизатор

3

и затвердевает в виде отливки

4

, которая вытягивается специальным устройством

5

. Длинные отливки разрезают на заготовки требуемой длины.

Используют при получении отливок с параллельными образующими из чугуна, медных, алюминиевых сплавов. Отливки не имеют неметаллических включений, усадочных раковин и пористости, благодаря созданию направленного затвердевания отливок.

Рис. 8. Схема непрерывного литья (а) и разновидности получаемых отливок (б)

Особенности изготовления отливок из различных сплавов

Чугун.

Преобладающее количество отливок из серого чугуна изготовляют в песчаных формах. Отливки получают, как правило, получают без применения прибылей.

При изготовлении отливок из серого чугуна в кокилях, в связи с повышенной скоростью охлаждения при затвердевании, начинает выделяться цементит – появление отбеливания. Для предупреждения отбела на рабочую поверхность кокиля наносят малотеплопроводные покрытия. Кокили перед работой их нагревают, а чугун подвергают модифицированию. Для устранения отбела отливки подвергают отжигу.

Отливки типа тел вращения (трубы, гильзы, втулки) получают центробежным литьем.

Отливки из высокопрочного чугуна преимущественно изготовляют в песчаных формах, в оболочковых формах, литьем в кокиль, центробежным литьем. Достаточно высокая усадка чугуна вызывает необходимость создания условий направленного затвердевания отливок для предупреждения образования усадочных дефектов в массивных частях отливки путем установки прибылей и использования холодильников.

Расплавленный чугун в полость формы подводят через сужающуюся литниковую систему и, как правило, через прибыль.

Особенностью получения отливок из ковкого чугуна является то, что исходный материал – белый чугун имеет пониженную жидкотекучесть, что требует повышенной температуры заливки при изготовлении тонкостенных отливок. Для сокращения продолжительности отжига чугун модифицируют алюминием, бором, висмутом. Отливки изготавливают в песчаных формах, а также в оболочковых формах и кокилях.

Стальные отливки.

Углеродистые и легированные стали – 15Л, 12Х18Н9ТЛ, 30ХГСЛ, 10Х13Л, 110Г13Л – литейные стали.

Литейные стали имеют пониженную жидкотекучесть, высокую усадку до 2,5%, склонны к образованию трещин.

Стальные отливки изготовляют в песчаных и оболочковых формах, литьем по выплавляемым моделям, центробежным литьем.

Для предупреждения усадочных раковин и пористости в отливках на массивные части устанавливают прибыли, а в тепловых узлах – используют наружные или внутренние холодильники. Для предупреждения трещин формы изготавливают из податливых формовочных смесей, в отливках предусматривают технологические ребра.

Подачу расплавленного металла для мелких и средних отливок выполняют по разъему или сверху, а для массивных – сифоном. В связи с низкой жидкотекучестью площадь сечения питателей в 1,5…2 раза больше, чем при литье чугуна.

Для получения высоких механических свойств, стальные отливки подвергают отжигу, нормализации и другим видам термической обработки.

Алюминиевые сплавы.

Основные литейные сплавы – сплавы системы алюминий – кремний (силумины).Силумины (АЛ2, АЛ4, АЛ9) имеют высокую жидкотекучесть, малую усадку (0,8…1%), не склонны к образованию горячих и холодных трещин, потому что по химическому составу близки к эвтектическим сплавам (интервал кристаллизации составляет 10…30 0С).

Остальные алюминиевые сплавы имеют низкую жидкотекучесть, повышенную усадку, склонны к образованию трещин.

Отливки из алюминиевых сплавов изготовляют литьем в кокиль, под давлением, в песчаные формы.

Используют кокили с вертикальным разъемом. Для получения плотных отливок устанавливаются массивные прибыли. Металл подводят через расширяющиеся литниковые системы с нижним подводом металла к тонким сечениям отливки. Все элементы литниковой системы размещают в плоскости разъема кокиля.

Медные сплавы

. Бронзы (БрО5Ц5С5, БрАЖЗЛ) и латуни (ЛЦ40Мц3А).

Все медные сплавы склонны к образованию трещин. Отливки изготавливаются литьем в песчаные и оболочковые формы, а также литьем в кокиль, под давлением, центробежным.

Для предупреждения образования усадочных раковин и пористости в массивных узлах отливок устанавливают прибыли. Для предупреждения появления трещин в отливках используют форму с высокой податливостью.

Для плавного поступления металла применяют расширяющиеся литниковые системы с верхним, нижним и боковым подводом. Для отделения оксидных пленок в литниковой системе устанавливают фильтры из стеклоткани.

Титановые сплавы

. Имеют высокую химическую активность в расплавленном состоянии. Они активно взаимодействуют с кислородом, азотом, водородом и углеродом. Плавку этих сплавов ведут в вакууме или в среде защитных газов.

Основной способ производства титановых отливок – литье в графитовые формы, в оболочковые формы из нейтральных оксидов магния, циркония. При изготовлении сложных тонкостенных отливок применяют формы, полученные по выплавляемым моделям.

Дефекты отливок и их исправление

Дефекты отливок по внешним признакам подразделяют: на наружные (песчаные раковины, перекос недолив); внутренние (усадочные и газовые раковины, горячие и холодные трещины),

Песчаные раковины –

открытые или закрытые пустоты в теле отливки, которые возникают из-за низкой прочности формы и стержней, слабого уплотнения формы и других причин.

Перекос

–

смещение одной части отливки относительно другой, возникающее в результате небрежной сборки формы, износа центрирующих штырей, несоответствия знаковых частей стержня на модели и в стержневом ящике, неправильной установке стержня.

Недолив

–

некоторые части отливки остаются незаполненными в связи с низкой температурой заливки, недостаточной жидкотекучести, недостаточным сечением элементов литниковой системы.

Усадочные раковины

–

открытые или закрытые пустоты в теле отливки с шероховатой поверхностью и грубокристаллическим строением.

Возникают при недостаточном питании массивных узлов, нетехнологичной конструкции отливки, заливки перегретым металлом, неправильная установка прибылей.

Газовые раковины

–

открытые или закрытые пустоты с чистой и гладкой поверхностью, которая возникает из-за недостаточной газопроницаемости формы и стержней, повышенной влажности формовочных смесей и стержней, насыщенности расплавленного металла газами.

Трещины горячие и холодные –

разрывы в теле отливки, возникающие при заливке чрезмерно перегретым металлом, из-за неправильной конструкции литниковой системы, неправильной конструкции отливок, повышенной неравномерной усадки, низкой податливости форм и стержней.

Методы обнаружения дефектов

Наружные дефекты отливок обнаруживаются внешним осмотром после извлечения отливки из формы или после очистки.

Внутренние дефекты определяют радиографическими или ультразвуковыми методами дефектоскопии.

При использовании радиографических методов (рентгенография, гаммаграфия) на отливки воздействуют рентгеновским или гамма-излучением. С помощью этих методов выявляют наличие дефекта, размеры и глубину его залегания.

При ультразвуковом контроле ультразвуковая волна, проходящая через стенку отливки при встрече с границей дефекта (трещиной, раковиной) частично отражается. По интенсивности отражения волны судят о наличие, размерах и глубине залегания дефекта.

Трещины выявляют люминесцентным контролем, магнитной или цветной дефектоскопией.

Методы исправления дефектов

Незначительные дефекты исправляют заделкой замазками или мастиками, пропиткой различными составами, газовой или электрической сваркой.

Заделка замазками или мастиками

– декоративное исправление мелких поверхностных раковин. Перед заполнением мастикой дефектные места очищают от грязи, обезжиривают. После заполнения исправленное место заглаживают, подсушивают и затирают пемзой или графитом.

Пропитывание

применяют для устранения пористости. Отливки на 8…12 часов погружают в водный раствор хлористого аммония. Проникая в промежутки между кристаллами металла, раствор образует оксиды, заполняющий поры отливок.

Для устранения течи отливки из цветных металлов пропитывают бакелитовым лаком.

Газовую

и электрическую сварку

применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава.

Техника безопасности и охрана окружающей среды

в литейном производстве

Производство отливок связано с использованием токсичных веществ (формовочные смеси с жидким стеклом). Должны быть предусмотрены меры, исключающие контакт обслуживающего персонала с едким натром. При работе со стержневыми смесями (синтетическая фенолформальдегидные смолы) запрещается работа без резиновых перчаток.

Места заливки литейных форм должны быть обеспечены вентиляцией для удаления продуктов сгорания.

При изготовлении литейных форм и литейных стержней на формовочных и стержневых машинах предусматриваются обязательные меры безопасности.

Машины литья под давлением должны быть снабжены блокировками, исключающими возможность создания давления до закрытия пресс-форм. Между машинами устанавливают защитные металлические щиты, предохраняющие от возможного аварийного выплеска из разъема формы.

Литейные цехи снабжены надежной вентиляцией, устройствами воздушных душей или тепловых завес на рабочих местах.

Шумопроизводящее оборудование размещают в специальных изолированных помещениях.

Для улучшения санитарно-гигиеничных условий труда широко внедряются: современные плавильные печи, в которых газы подвергаются очистке, а теплота утилизируется; установки для очистки дымовых газов от хлоридов; новые нетоксичные связующие материалы и технологические процессы изготовления стержней.

Охрану водных бассейнов осуществляют путем создания эффективных способов очистки загрязненных производственных стоков и оборотного водоснабжения. Сброс сточных вод осуществляется, если содержание вредных примесей ниже предельно допустимых концентраций. Для удаления грубодисперсных примесей применяют отстаивание, фильтрацию.

Литье по выплавляемым моделям

Такой метод специального литья подразумевает то, что отливки получают в одноразовых формах, которые получают выплавлением моделей, выполненных из легкоплавких материалов, на поверхность которых наносят огнеупорные покрытия. Такой метод литья эффективен при производстве деталей небольших размеров сложной формы. Причем этот способ пригоден для работы с любыми металлами. С его помощью выполняют получение отливок сложной конфигурации с тонкими стенками.

Литье по выплавляемым моделям

Для производства моделей применяют парафин, воск и пр. Чаще всего применяют смесь парафина и стеарина. Для изготовления моделей используют запрессовку полученного состава в пресс-формы, выполненные из металла. Кроме этого, возможно, использование ручных шприцев. При производстве такого типа изготовление отливок для одной детали не имеет смысла. Поэтому такие модели компонуют в блоки, имеющими один общий стояк. Для присоединения моделей применяют питатели (литниковые ходы). Использование таких конструкций поднимает эффективность труда, кроме того, применение единой литниковой системы приводит к экономии материала. Огнеупорную оболочку формируют при окунании блока с моделями в ванну, заполненную обмазкой, выполненной с применением керамики. После окунания блоки обсыпают кварцевым песком и отправляют на просушку, которая длится от 4 до 5 часов. Модели выплавляют в ванне, с водой, разогретой до температуры 70 – 85 градусов. Такой подход подразумевает то, что этот состав будет возвращен в повторное производство практически в полном объеме. Формы, покрытые составом, прокаливают при 900 — 950 градусах. Металлический расплав заливают сразу после прокаливания. Часто применяют центробежный способ заливки. По мере охлаждения оболочка растрескивается, и ее удаляют при помощи вибрации.

Полученные отливки отправляют в механический цех для удаления литников и облоя. Специальное литье по моделям применяют для производства деталей с повышенной точностью, при его использовании значительно повышается качество отливок. Но, весь процесс литья такого типа вполне обоснованно считают длительным и сложным. Это сказывается на себестоимости выполняемых работ.

Литье методом вакуумного всасывания

Сущность литья методом вакуумного всасывания заключается в том, что тонкостенная, непрерывно охлаждаемая водой форма — кристаллизатор, связанная с вакуум — системой, погружается в ванну с расплавленным металлом.

Вакуумным всасыванием заполняется полость кристаллизатор, стенки которого благодаря охлаждению водой обеспечивают интенсивную кристаллизацию от стенок к центру.

Требуемая толщина стенки отливки регулируется продолжительностью выдержки кристаллизатора под вакуумом.

Получение отливок методом вакуумного всасывания осуществляется на специальной установке. Регулирование продолжительности выдержки кристаллизатора под вакуумом возможно с точностью до 0,1 сек. при автоматической установке включения и выключения вакуума.

После снятия вакуума не успевшая закристаллизоваться часть метла стекает обратно в ванну. Отлитая заготовка выпадает сама за счет усадки металла и конусности кристаллизатора.

Бронзовые отливки, полученные методом вакуумного всасывания, имеют лучшую структуру и более высокие механические свойства, чем отливки, полученные другими способами литья.

Изготовление отливок вакуумным всасыванием успешно применяется, например, при получении заготовок для втулок из цветных металлов. Этим способом устраняется брак по газовым раковинам и пористости.

Литье в оболочковые формы

Отливки можно получить с применением оболочек с толщиной стенки 8 – 15 мм. Для их изготовления применяют специальные составы, которые затвердевают под воздействием тепла от моделей и стержней.

Литье в оболочковые формы

В качества материала для формы используют кварцевый песок. Он играет роль наполнителя и смолы, в качестве связующего компонента. Эта смесь наносится на плиту с установленной на нее моделью. Перед нанесением модельной смеси необходимо покрыть модель или эмульсией на основании силикона. В результате будет получена оболочковая модель.

Технология этого типа применяется для производства отливок весом 12 – 15 кг. К явным достоинствам этой технологии можно отнести качество изготовленных отливок, но в то же время эти формы отличаются высокой стоимостью. Это вызывается тем, что при их производстве применяют дорогие химикаты.

Кстати, литье в тонкостенные разовые формы – это разновидность этой технологии разлива металла.

Вакуумная заливка

Применяется только в случае «элитных» материалов, таких как золото, титан, высококачественная сталь. При этом металл расплавляется в условиях вакуума, а затем быстро (в тех же условиях) распределяют по формам. Метод хорош тем, что при его применении практически исключено образование воздушных каверн и полостей в изделии, так как количество присутствующих там газов минимальное. Важно помнить, что вес отливок в этом случае не может превышать сотни-другой килограммов.

Центробежное литье

Специальные виды литья неограниченны темы методами, приведенными выше. При центробежном способе специального литья, расплав заполняет форму под воздействием центробежных сил. Они возникают при вращении литьевой формы вокруг оси, которая может быть расположена вертикально, горизонтально или под углом к горизонту.

Центробежное литье

При таком методе литья внутренняя поверхность отливки формируется, не вступая в контакт с рабочей поверхностью формы, и поэтому ее называют свободной. Такая специальная технология предполагает, что литьевые формы выполнены из металла. Перед началом заливки расплава ее необходимо разогреть до температуры 250 – 350 градусов, затем на рабочие поверхности наносят огнеупорное покрытие. Использование центробежной обработки расплава позволяют получить плотность отлитого металла, отсутствие пустот и раковин в теле полученной детали. Под воздействием центробежных сил.

Центробежная обработка расплава позволяет производить следующие типы деталей:

- втулки;

- барабаны;

- корпуса роторов и многое другое.

Центробежное литье позволяет обеспечить высокую плотность металла, отсутствие раковин.

Вследствие этого детали обладают повышенной износостойкостью. Кроме того, центробежные силы вытесняют из расплава посторонние включения и шлаки.

Центробежное литьё

При этом расплав выливается в особую форму, которая с очень высокой скоростью вращается в горизонтальной или вертикальной проекции. В результате действия мощных равноприложенных центробежных сил металл равномерно затекает во все промежутки формы, за счет чего достигается высокое качество готового изделия. Такой способ литья идеально подходит для выпуска различного вида труб. Он позволяет формовать значительно более равномерную толщину стенок, чего крайне сложно добиться, пользуясь «статичными» методами.

Корковое или оболочковое литье

Среди специальных видов литья существует и такой – оболочковый. Его применяют при работе и с цветными, и черными металлами. Литье выполняют в оболочковые (корковые) формы, выполненные из смеси кварцевого песка и бакелитовой смолой, перемешанные в пропорции 90 к 10. Бакелитовая смола полимеризуется при температуре 300 – 350 градусов.

Литье в корковые (оболочковые) формы

Смесь наносят на поверхность модели, которую предварительно нагрели до 220 градусов. Смола плавится, связывает между собой песчинки. В результате на поверхности модели образуется корка толщиной 5 – 7 мм. Затвердевание смеси происходит при нагреве модели до температуры 350 градусов. Затем, с применением различных приспособлений форму снимают с модели. Основное преимущество форм этого типа – это уменьшение припусков и высокая точность получаемых отливок.

Литьё по газифицируемым (выжигаемым) моделям

По качеству отливки и простоте, данный метод является одним из наиболее выгодных, а потому в современной промышленности он используется все более широко. Особенной популярностью такое литье металла, производство которого возрастает год от года, пользуется в КНР и США, так как промышленные базы этих двух стран отличаются наибольшей потребностью в качественной стали. Преимущество данного метода в том, что он позволяет производить отливки без каких бы там ни было ограничений по массе и размерам.

Во многом этот метод схож с описанными нами выше: так, в этом случае используется первичная модель не из воска или пластилина, а из широко распространенного ныне пенопласта. Так как материал этот обладает своей спецификой, связующую песчаную смесь набивают в опоку под давлением примерно в 50 кПа. Чаще всего данный метод практикуется в тех случаях, когда необходимо сделать детали массой от 100 граммов до двух тонн.

Впрочем, мы уже говорили, что каких-то жестких ограничений на размер деталей нет. Так, посредством этого способа отливки могут производиться даже комплектующие для корабельных двигателей, которые никогда «скромными» размерами не отличались. На каждую тонну металлического сырья расходуется следующее количество дополнительных материалов:

- Песка кварцевого мелкого — 50 кг.

- Особое противопригарное покрытие — 25 кг.

- Гранулированный пенополистирол — 6 кг.

- Плотная полиэтиленовая пленка — 10 кв. м.

Вся формовочная смесь – чистый кварцевый песок без каких-либо дополнительных присадок и добавок. Он может быть примерно на 95-97% использован повторно, что значительно повышает экономичность и снижает себестоимость процесса.

Таким образом, литье металлов (физика процесса была нами частично рассмотрена) – явление «многогранное», так как на сегодняшний день существует масса новейших методик. Параллельно современная промышленность применяет методы, которые были в ходу уже несколько тысяч лет тому назад, несколько адаптировав их под нынешние реалии.

Прецизионное литье

Прецизионное литье – это специальный способ получения особо точных отливок.

Оборудование для прецизионного литья

Ранее такой способ называли литьем по выплавляемым моделям. Для выполнения работ по этой технологии применяют различные вещества, которые придают расплавленному металлу ряд свойств, которые позволяют ему точно заполнять форму.

Кроме этого, для выполнения специального литья применяют формы, изготовленные из металла и выполненные с повышенными требованиями к точности.

Литье под давлением

При литье под давлением расплавленный металл принудительно, под давлением поршня или сжатого воздуха, заполняет стальные формы и застывает в них. вынутая из формы готовая отливка не требует дальнейшей обработки.

При помощи литья под давлением можно получить очень тонкостенные детали (до 0,1 мм) с резьбой, отверстиями и сложной формы. Точность размеров деталей, отлитых под давлением, очень высокая (0,1-0,01 мм). Все отливки получаются совершенно одинаковые и взаимозаменяемыми. Изделия имеют очень мелкозернистую структуру, которая обеспечивает повышенные механические качества.

Производительность одной машины достигает 4000 и более отливок в смену.

В последнее время по способу литья под давлением весьма успешно отливают не только детали из легкоплавких металлов и легких сплавов, но и из сплавов меди — бронзы, латуни. Применяют литье под давлением и для армированных изделий, например, из цинковый и алюминиевых сплавов с залитыми в них стальными, латунными и бронзовыми втулками, сердечниками и т.п.

Для легкоплавких свинцовых и оловянных сплавов формы делают из углеродистой стали, выдерживающей до 50тыс. отливок. Для цинковых сплавов применяют хромоникелевую сталь, выдерживающую до 100 тыс. отливок. Для отливок из алюминиевых сплавов лучшим материалом для форм служит хромовольфрамовая сталь.

Недостатками литья под давлением являются необходимость применения дорогостоящих стальных форм и специальной установки для сжатого воздуха, а также ограниченные размеры и вес отливок. Большие трудности представляет литье под давлением стальных деталей.

Выбивка, обувка, очистка и контроль литья

После окончания специального литейного процесса и остывания заготовок до приемлемой температуры, ее удаляют из формы и при необходимости отправляют на очистку ее от литников, облоя и пр. Кроме этого, выполняют контроля качества полученных деталей.

Основным документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.

Технический контроль литья

Кроме того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и другими нормативными документами, так или иначе, относящиеся к литью металлов.