- Доклады и сообщения

- География

- Литье металлов

Металл, как известно многим, способен принимать ту форму, которую предложит ему человек. Этот факт был замечен ещё в древние времена. Возможность использовать железо для плавления различных фигурок, состоялось благодаря метеоритом. Метеоритное железо осени мягкое и легко подвергайся обработке, поэтому основы литья были изучены уже очень давно.

В России, литьём из металла занимаются одни из самых почетных жителей. Таким образом, к этому ремеслу были приписаны такие грандиозные сооружения как «Царь-колокол», «Царь-пушка». Оба памятника, несмотря на свои названия, никогда не были замешаны в боевых делах.

Металл, подходящий для литья:

Важнейшее свойство для металла, которое необходимо присутствовать — текучесть. Из одной ёмкости в следующую, расплавленный металл должен перетекать с легкостью, заполняя все пространство. Если металл не будет обладать таким свойством, то мастерам будет намного сложнее справиться с ним. Он просто не будет успевать заполнять все промежутки, находящиеся в форме и будет застывать. Одним из самых «удобных» металла является чугун. Этот сплав обладает идеальной текучестью.

Начало:

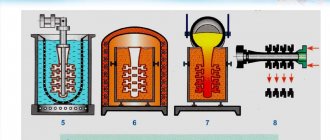

Для начала, необходимо расплавить чугунные заготовки в особых печах. Если требуется единственная форма, то сплав в неё заливают особым ковшом. Если же необходим большой объём фигурок, то для этого используют ленту, которая автоматически продвигается. После процесса, в дело приступают шлифовальные машины при помощи которых снимаются окалины.

Литье под давлением:

Во-первых, для осуществления данного способа литья, необходимы специальные формочки. Во-вторых, будет нужно нагнетающее оборудование. Один из главных плюсов способа — повышенная производительность. Количество товара расходуется намного меньше, чем во время использования обычной техники. Сложность метода заключается в том, что во время отделения самого изделия от фигуры, возможна техническая травма. И ещё, минус присутствует в том, что нельзя создавать изделия с тонкими стенками. Причина заключается в том, что большой слой не сможет застыть равномерно.

Вариант №2

Литье металлов не простой, но весьма интересный процесс. Его суть в том, что бы расплавленный металл заливать в специальные формы. По мере того как металл охлаждается, он затвердевает и приобретает форму готового изделия.

Любой металл, возможно, расплавить и использовать для литья, но далеко не все металлы обладают одинаковыми литейными свойствами. Эти свойства напрямую зависят от структуры металла и его химического состава.

Основные литейные свойства металлов.

Жидкотекучесть – это способность жидкого металла заполнить литейную форму и воспроизвести ее контуры и поверхность

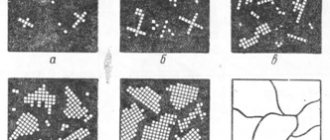

Кристаллизация — переход металла из жидкого состояния в твердое, с образованием структуры. Этот процесс напрямую зависит от формы, температуры заливки и структуры металла.

Усадка. Свойство металла заключается в том, что после охлаждения и затвердевания он уменьшает свои размеры и объем.

Существует следующие виды литья:

Один из самых древних способов – это литье в землю. Считается, весьма, трудоемким, но при этом дешевым способом. Изготавливается специальная деревянная модель будущей отливки и формовочная смесь, которая содержит землю. В готовую литейную форму заливается расплавленный металл. Остывшую заготовку отделяют от формы и шлифуют.

Литье в кокиль. Этот способ состоит в том, что в особую форму заливается металл, где он достаточно быстро остывает и можно в короткие сроки получить готовое изделие. Литейная форма называется кокиль, и состоит из двух частей, которые соединяются стержнем. Этот способ удобно использовать для металлов с высокой жидкотекучестью.

Литье под давлением. Литейная форма заполняется металлом с помощью поршня, либо под высоким давлением воздуха. Такой способ позволяется изготавливать достаточно точные изделия, которые требуют в дальнейшем минимум шлифовки.

Статическая заливка. Расплавленный металл заливается в неподвижную форму и находится там до полного затвердения.

В наше время литье металлов стало автоматизированным процессом и широко использующимся в производстве. Литье используется для изготовления, как крупных, так и мелких деталей, как с простыми, так и сложными формами изделий. Этот процесс довольно популярен в силу возможности его всестороннего применения и использования в массовом производстве.

Области применения

Технологический процесс литья металлов отличается востребованностью, так как его применение позволяет производить разнообразную продукцию высокого качества, не прибегая к громоздкому оборудованию и огромному количеству работников.

Этот способ производства используется для создания и выпуска различных металлических изделий, которые, в свою очередь, широко применяются в следующих отраслях:

- автомобилестроительной;

- авиационной;

- машиностроительной;

- электротехнической;

- медицинской (в частности — стоматологической и ортопедической);

- ювелирной и т. д.

На современном рынке металлопромышленности эта производственная технология пользуется высочайшим спросом. Более того, литье металлов входит в топовую десятку лучших мировых технологий, наиболее эффективных и самых применяемых.

Доклад на тему Литье металлов по физике

Металлы благодаря своим свойствам пользуются спросом в промышленности. Для того, чтобы уменьшить процесс окисления, они применяются в виде сплавов с добавлением элементов, которые придают им дополнительные свойства: пластичность, нужную структуру, вес, плотность, долговечность: сурьма, магний, сера, фосфор, хром, никель, ванадий, алюминий, кремний. В производстве используются в основном чугунный сплав, состоящий из железа с углеродом более чем 2,14%, и сталь, в состав которой входит железо не менее 45% и углерод до 2,14%. Различное процентное содержание состава сплава определяется необходимыми свойствами получаемых деталей.

Используются в:

- автомобилестроении,

- машино- и приборостроении,

- стоматологии.

Изготовлении деталей методом литья:

- Статический, при котором расплавленный металл заполняет закрепленную форму. При охлаждении застывает и вынимается. Получаются отливки простейшей конфигурации.

- В металлические формы (кокиль);

- Отливка под давлением,

- В оболочковые формы,

- В выплавляемые модели.

Кокильное литье.

Технологический процесс состоит из заливки металла при температуре плавления в форму кокиль без принудительного давления. Форма состоит из двух частей, которые соединяются замками. Внутренняя полость кокиля очищается и покрывается слоем огнеупорной краски, для предохранения внутренней поверхности от соприкосновения с расплавами. В конце процесса, чтобы вынуть готовое изделие форма охлаждается либо естественным путем, либо принудительно. Все элементы конструкции чугунные или стальные.

Достоинства метода:

- стабильные характеристики свойств отливок.

- доступно получение сложных конфигураций изделий.

- реальное создание автоматизированного процесса из-за редкой замены кокиля. Не тратится время на операцию.

- достаточно экологически чистое производство.

Недостатки:

- Быстрота охлаждения не подходит всем изготовляемым деталям.

- Выгодно использовать процесс только для больших объемов выпускаемых изделий, чугунный кокиль 20 крупных и 400 небольшого размера изделий за год.

Отливка под давлением.

Принцип процесса – формирование отливки под давлением в интервале 7 – 700 МПа. Пресс-поршень двигает горячий сплав в полость формы. Затем отливки затвердевают и выталкиваются. Детали получаются с характеристиками, близкими к заданным значениям.

Преимущества метода:

- Большой выпуск изделий за единицу времени.

- Удешевление производства за счет длительного использования одной формы. Отработанные части конструкции подвергаются переплавке. Получается работа без отходов.

Недостатки:

- Нельзя выполнять изделия сложной конструкции, при вынимании из рабочей камеры, они деформируются.

- Невозможность сделать отливки больших размеров.

Литье в выплавляемые модели.

В технологическом процессе используются одноразовые формы из керамики или неметаллов парафина и стеарина. Кокиль делается по модели, которая растворяется или выжигается.

Форма нагревается до высокой температуры и наполняется сплавом. По окончании операции готовые детали выбиваются специальным толкателем.

Достоинства:

- Получение изделий из любых сплавов, разных размеров, с заданной точностью.

- Небольшое количество потерь металлов, снижение материалоемкости.

- Используется в небольших производствах.

Недостатки:

- Необходимость применения ручного труда.

- Разнообразие применяемых материалов.

Литье в оболочковые формы.

Принцип метода:

На нагретую чугунную модель с температурой 230-315 градусов накладывается приготовленная смесь различных элементов.

Элементы спекаются и получается форма, которая освобождается от модели специальным толкателем.

Оболочки либо скрепляются между собой зажимом или склеиванием для совместного использования. Могут применяться в единичном варианте.

Достоинства метода:

- Уменьшение затрат труда.

- Можно сократить расходы материалов, металла.

- Небольшой процент брака на выходе.

Недостатки:

- Форма предназначена только на одно литье.

- Дорогая формовочная смесь.

- Большой процент выделения вредных газов.

8 класс

Немного истории

Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно.

В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Популярные темы сообщений

- Интерьер кухни

Каждый человек после напряженного учебного или рабочего дня спешит к себе домой, чтобы отдохнуть и заняться ежедневными делами. Одно из помещений, которое имеет место в каждой квартире, имеет особое назначение. - Мама

Мамочка… Это слово излучает доброту и нежность. Оно такое теплое, как мягкий плед в холодную пору, как чашечка горячего чая после долгой зимней прогулки. Мамочка — это самый родной мне человечек. Она для меня самая добрая, - Потребности семьи

У каждого человека есть потребности, потребность в пище, общении и так далее. Однако рассматривал ли кто-нибудь каждую потребность отдельно? Что может быть, если отказаться от одной из потребностей не без известного треугольника Маслоу?

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь.

Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться.

Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Некоторые недостатки метода

Недостатком данного способа литья является то обстоятельство, что для него подходят только те виды металлов, которые отличаются повышенной текучестью в расплавленном виде. Например, для стали годится только отливка под давлением (о ней ниже), так как материал этот хорошей текучестью не обладает вообще. Под действием сжатого воздуха даже самые «тягучие» сорта стали намного лучше принимают требуемую форму. Плохо то, что обычный кокиль таких экстремальных условий производства попросту не выдержит и развалится. А потому приходится использовать особый метод производства, о котором мы расскажем чуть ниже.

Есть ли возможность получать детали большего веса?

Да, такая технология существует. Но она может использоваться только в тех случаях, когда одновременно обрабатывается от ста тонн стали и больше. Сперва металл плавят в условиях вакуума, а затем разливают его не в формы, а в специальные формовочные ковши, которые также защищены от поступления в их полость воздуха.

После этого готовый расплав может быть распределен по формам, из которых насосом предварительно также откачали воздух. Сталь, получаемая в результате такого технологического процесса, довольно дорогая. Ее применяют для ковки, а также некоторых видов все того же литья, когда требуется получать заготовки и детали максимально высокого качества.