Подшипники нужны в любых узлах, в которых используется вращательное движение. Есть множество их типоразмеров, а основными видами считаются шариковые, роликовые и роликовые конические. Подшипники работают в разных условиях, поэтому и материалы для их изготовления могут различаться химическим составом и характеристиками.

Подшипники разных видов и размеров

Как устроены подшипники

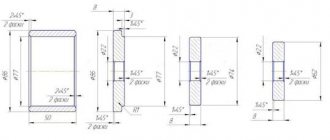

Подшипники состоят из пары колец (наружного и внутреннего), между которыми размещены тела качения: ролики или шарики. Во время работы они двигаются по дорожкам качения (желобам), выполненным на поверхности колец. Чтобы ролики или шарики не смещались с дорожек качения и сохранялось расстояние между ними, тела качения помещают в специальные обоймы (сепараторы). Такую конструкцию имеет большинство подшипников, но некоторые типы работают без сепараторов (они отличаются большим количеством тел качения и высокой грузоподъемностью, но низкой максимальной частотой вращения).

Из этих деталей состоит подшипник: 1 – корпус, 2 – тела качения, 3 – обойма (сепаратор), 4 – желоб для тел качения, 5 – внутреннее кольцо

Необходимые материал и инструменты

Помимо самого подшипника в процессе изготовления ножа понадобятся:

- деревянные накладки для рукояти;

- латунные штифты для заклепок;

- эпоксидная смола с отвердителем;

- масло, антисептическая пропитка для дерева;

- расходные материалы: бумага, полиэтиленовая лента, маркер.

Масло для закалки берется минеральное или растительное, подойдет старое трансформаторное или автомобильная отработка. Понадобится бумага для ксерокса формата А4 или А3, оберточная для зажима лезвия в тисках, шлифовальная разной зернистости для ошкуривания металла и древесины.

Необходимо иметь в наличии соответствующее оборудование и инструменты, а также запастись следующей оснасткой:

- болгаркой с абразивным диском и шлифовальным кругом;

- наковальней или аналогом из обрезка двутавра;

- молотом 4 кг, молотком 1 кг, кузнечными клещами и струбцинами;

- слесарными тисками, зубилом;

- печью или кузнечным горном;

- бытовой духовкой;

- настольным сверлильным станком;

- полировальной машиной;

- ленточной шлифовальной машиной (гриндером);

- дремелем;

- электролобзиком и стамеской.

Особые требования предъявляются к печи, она должна разогреваться до 1100 ºС, что в зоне горения обычного очага недостижимо. Необходима толстостенная печь из металла, растапливаемая древесным углем. Обычную вытяжку необходимо переоборудовать, оснастив приточным вентилятором.

Диск болгарки лучше всего брать абразивный, чтобы проще было распилить обойму подшипника. Подойдет насадка с алмазным покрытием. Не стоит пытаться использовать в болгарке фрезу – она только будет скользить по поверхности подшипника из закаленного металла.

Дополнительно, если отсутствует достаточный опыт работы с кузнечными клещами, потребуется электросварка. С ее помощью к заготовке приваривается арматурина, которая станет удобным держаком заготовки ножа при ковке металла тяжелым молотком.

Если следовать рекомендациям владельцев ножей из подшипника, не помешает изготовить или приобрести специальное приспособление для заточки инструмента. Оно позволит поддерживать на высоком уровне режущие свойства ножа в процессе последующей эксплуатации.

Какие общие требования предъявляют к материалам

У сепараторов, колец и тел качения разные задачи, поэтому и требования к ним предъявляют разные. Так, сепараторы должны быть прочными, износоустойчивыми, хорошо выдерживать вибрационные и ударные нагрузки, иметь низкий коэффициент трения и высокую размерную стабильность. Для их изготовления чаще всего используют низкоуглеродистые или нержавеющие стали, латунь или полимерные материалы.

Кольца и тела качения должны быть твердыми, прочными, износоустойчивыми, сохранять свои размеры при эксплуатации, иметь высокую размерную стабильность, хорошо выдерживать ударные нагрузки. Материал для их изготовления подбирают с учетом условий эксплуатации.

Отжиг и ковка заготовки

Сталь легирована хромом, поэтому перед ковкой ее обязательно следует отжечь. Нужно сначала деталь нагреть докрасна в печи и, не давая остыть, выправить молоточком на наковальне. Сталь становится пластичной и после медленного остывания в печи со скоростью 20–40 градусов в час готова к ковке.

Самый ответственный этап ковки подшипниковой стали следует проводить в интервале температур от 800 ºС, которой соответствует вишнево-красный цвет каления, и до 1100 ºС, сопровождаемой темно-желтым свечением. При наличии бесконтактного пирометра температуру поверхности металла можно определить с точностью ± 1,5 ºС.

Следует предварительно потренироваться в нагреве и ковке металла на обычном прутке. Чтобы не сломать заготовку под ударами молота, лучше лишний раз накалить металл, чем продолжать обрабатывать охлажденным. Контролировать температуру проще по цвету каления, при появлении тусклого вишневого свечения надо сразу помещать деталь в печь.

Деталь ножа после нагрева укладывается на наковальню и плющится молотками до требуемой толщины. При отсутствии опыта работы в кузне, можно ограничиться выпрямлением заготовки, заменив операцию ковки обдиркой заготовки. Правильной считается такая техника ковки ножа, при которой:

- проковка производится смещением металла с середины полотна к кромке лезвия, постепенно истончаясь;

- округливание острия производится c одновременной оттяжкой заготовки ножа по длине;

- после окончательной раскатки пластины остается припуск не более 2 мм.

Заготовка разогревается

Остывшую заготовку пропиливаем по канавкам болгаркой

Разогнутую заготовку нагревают и молотком доводят до плоской формы

Получившийся хвостик вытягиваем в длину, чтобы в конце он сходил в размер 5 мм на 5 мм

Как изготавливают подшипники

Меньше всего по времени занимает изготовление сепараторов: до 5 дней. Для этого используют разные способы:

- Стальные чаще всего получают штамповкой (исключение составляют сепараторы для крупногабаритных подшипников, которые изготавливают механической обработкой). Для этого из листа вырезают заготовки, пробивают в них отверстия для тел качения, затем с помощью штампа придают нужную форму и шлифуют.

- Полимерные сепараторы получают литьем под давлением. Их главный плюс – сочетание упругости и прочности.

- Латунные сепараторы получают в результате механической обработки заготовки. Их достоинства – способность работать в тяжелых условиях или при высоких температурах.

Тела качения, в зависимости от точности исполнения, изготавливают до 25 дней. При этом шарики изготавливать сложнее, чем ролики. Сначала стальной пруток разрезают на части, затем заготовки обрабатывают с помощью пресса для придания им шарообразной формы, потом шлифуют и термообрабатывают.

На изготовление колец может уйти до 1 месяца. Для этого сначала нарезают стальную трубу для получения заготовок, затем их формуют, термообрабатывают, шлифуют и полируют.

Что ухудшает характеристики подшипников

Наиболее заметно характеристики подшипников ухудшают сера, фосфор и кислород. Они могут попадать в стали из руды или огнеупорных материалов плавильных печей и затем остаются в материале, вступая в реакцию с компонентами металла. Чтобы вывести вредные включения, подшипниковые стали подвергают дополнительной обработке. В этом плане хорошо себя проявили вакуумный или электрошлаковый переплавы.

Подшипниковые стали

К конструкционным сталям особой группы относят подшипниковые стали

, применяемые для изготовления подшипников качения (шариковых и роликовых). По химическому составу и свойствам эти стали близки к заэвтектоидным инструментальным сталям.

При работе подшипников под воздействием нагрузки в зоне контакта возникают напряжения сжатия в поверхностных слоях деталей. В случае циклических контактных нагрузок последовательно развиваются стадии повреждаемости материала: пластическая деформация, исчерпание запаса прочности, образование микротрещин в приповерхностном слое, распространение трещин вглубь и скалывание частиц металла (выкрашивание). В результате такого процесса на поверхности детали образуется дефект, называемый питтингом (результат усталостного выкрашивания).

Контактная усталость

— процесс постепенного повреждения поверхностных слоев деталей (выкрашивание), работающих в условиях циклических контактных нагрузок высокой частоты.

Сопротивление материала контактной усталости называют контактной выносливостью

, количественно она оценивается пределом контактной выносливости оR. Испытания на контактную усталость разнообразны, поэтому весьма часто используют такую характеристику, как контактное напряжение ок, при котором образец выдерживает определенное базовое число циклов: Nц = 10в6 (или 10в7).

Требования повышенной контактной выносливости предъявляют к материалам таких деталей, как подшипники качения и зубчатые колеса — широко распространенным ответственным деталям: от их надежности и долговечности зависит работоспособность узлов и механизмов, например металлорежущих станков, электродвигателей, автомобилей, тракторов, вагонов и других конструкций.

Подшипниковые стали предназначены для изготовления шариковых и роликовых подшипников. Эти сплавы имеют специальную маркировку: первая буква в марке стали данной группы — заглавная Ш, далее следует буква X, соответствующая хрому, и цифра, которая указывает процентное содержание хрома, умноженное на 10. Например, в сталях П1Х15 и ШХ20СГ содержится 1,5 % и 2,0 % Cr соответственно. Буквы С, Г обозначают наличие кремния и марганца.

Требования к свойствам и структуре подшипниковых сталей зависят от конструкции подшипника (шариковый, роликовый), условий эксплуатации и размеров. В табл. 14.12 приведены данные для шариковых подшипников диаметром <60 мм, работающих без динамических нагрузок при температурах -60…+300 °С.

Стали марок ШХ15, ШХ15СГ, ШХ4, ШХ20, ШХ20СГ предназначены для подшипников общего назначения; химический состав сталей регламентируется ГОСТ 801—78. Содержание углерода во всех сталях составляет около 1 %.

Применение легирующих компонентов в подшипниковых сталях объясняется тем, что:

• высокое содержание углерода (0,90…1,10 %) обеспечивает твердость после закалки и низкого отпуска, образование большого количества цементита;

• хром (1,3…1,7 %) повышает твердость и наряду с кремнием и марганцем обеспечивает прокаливаемость.

Термообработка подшипниковых сталей является типичной для заэвтектоидных сталей и осуществляется в несколько этапов:

1) сфероидизирующий отжиг;

2) закалка от температур 820…900 °С;

3) обработка холодом при температурах -70…-80 °С;

4) низкий отпуск при 170…200 °С.

После данной многоступенчатой термообработки стали имеют мелкое зерно, их фазовый состав включает мартенсит отпуска с частицами цементита сферической формы (зернистый). Такое структурно-фазовое состояние подшипниковых сталей обеспечивает твердость 61…65 HRC и высокую контактную выносливость.

Прокаливаемость сталей увеличивается по мере повышения концентрации легирующих компонентов. Так, сталь ШХ15 предназначена для изготовления шариковых подшипников поперечным сечением 10…20 мм; более легированные стали ШX15СГ, ШХ20СГ — для деталей диаметром свыше 30 мм. Для подшипников другой формы и размеров, работающих при иных нагрузках, применяют специальные стали.

При изготовлении высокоскоростных подшипников

обязательно используют электрошлаковый переплав (ЭШП) для повышения чистоты стали благодаря минимизации неметаллических включений. В этом случае в маркировке сталей после дефиса добавляют букву Ш, например ШХ15-Ш.

Железнодорожные роликовые подшипники

испытывают динамические нагрузки, поэтому для них нельзя применять сквозную закалку. Для таких деталей разработана сталь с пониженной про-каливаемостью — ШХ4. Детали из этой стали подвергают закалке ТВЧ, после которой получают высокотвердый поверхностный слой глубиной 2…3 мм и вязкую сердцевину.

Для производства крупногабаритных роликовых подшипников диаметром до 2 м

применяют цементуемые низкоуглеродистые легированные стали (18ХГТ, 20ХНМА и др.): твердость сердцевины составляет не менее 35…45 HRC, что предотвращает продавливание цементованного слоя при контактных нагрузках во время эксплуатации.

Для подшипников, работающих в агрессивных средах, используют коррозионно-стойкую высокохромистую сталь 95X18.

Подготовка накладок

От правильного выбора материала для изготовления рукояти зависит эргономичность и общее восприятие ножа. В качестве исходного материала для изготовления рукояти ножа используют сплавы металлов, пластмассы, натуральная кожа, эластомеры. Незаменимы в этом качестве твердые и ценные породы древесины.

Накладные ручки, наиболее подходящие под хвостовик подшипникового ножа, состоят из 2 идентичных половин. Потребуется запастись обрезками металлического прутка для штифтов ручки ножа. В случае использования древесины, следуeт придерживаться следующей последовательности:

- обработанный антисептиком брусок зажимают в тисках и распиливают на 2 одинаковые части;

- чтобы устранить зазоры, тщательно ошкуривают стороны, соприкасающиеся с металлом;

- наносится контур рукояти ножа, вырезаются лобзиком две плашки;

- половинки накладываются на хвостовик, размечаются и сверлятся отверстия под штифты.

Подготовка рукоятки

Обдирка и шлифовка поковки, перенос контуров с шаблона

После этого деталь обдирается на точиле или ленточной шлифовальной машине. В процессе обработки снимаются лишние слои металла и неровности, а поверхность становится идеально ровной и блестящей.

На следующем этапе на бумаге подготавливается шаблон режущего инструмента в масштабе 1:1. Ножницами вырезается бумажная копия и обводится маркером на отшлифованной пластине. Случается, перенесенный на заготовку абрис трудноразличим или стирается в процессе последующего выпиливания. В этом случае следует продублировать контуры ножа, процарапав линии на металле чертилкой. Вместо нее подойдет любой слесарный инструмент с острием из инструментальной стали.

Пластина зажимается в тисках и обрезается болгаркой по шаблону. В наиболее криволинейных участках делается много надрезов, «ступенькой» вырезают маленькие фрагменты металла. С целью убрать оставшиеся кусочки и зазубрины полуфабрикат ножа обтачивается шлифовальной насадкой.

Маркером рисуем на заготовке форму ножа и выпиливаем

Облагораживаем уголочки и делаем более плавную линию

Сборка

Требуется развести эпоксидный клей. На соединяемые плашки следует нанести риски или продавить неглубокие вмятины для лучшей адгезии слоя эпоксидки. Обязательно следует обезжирить металлическую часть ножа, которая будет находиться внутри рукояти. Сборка производится в следующей последовательности:

- наносится эпоксидный клей на поверхности накладок со стороны рисок;

- половинки накладываются с обеих сторон хвостовика, в отверстия продеваются штифты, собранная рукоять оборачивается бумагой и плотно сжимается струбциной;

- после застывания эпоксидки резаком по дереву снимают фаски с ребер накладок ножа;

- наждаком на матерчатой основе с зернистостью 80 производят грубую обработку деревянных плашек ручки ножа;

- полосками наждачной бумаги полируют рукоятку вчистую.

Отполированная поверхность покрывается разогретым до 50–60 градусов льняным маслом. После впитывания процедура повторяется 2–3 раза. В последующем покрывать лаком рукоять ножа нет необходимости. Под воздействием ультрафиолетовых лучей масло полимеризуется, превращаясь в твердую эластичную субстанцию. Она заполняет мельчайшие поры древесины, защищая лучше любого лака рукоятку ножа от влаги и внешних воздействий.

Очистка и травление

Неприглядная окалина и следы сгоревшего масла на откованном клинке убираются гриндером с шлифовальной лентой зернистостью 240–320. Оставшиеся после машинной обработки царапины удаляются вручную с помощью абразивной бумаги зернистостью 320–400. Обработка проводится прямолинейными движениями наждачной бумаги, направленными под углом 90 относительно направления царапин гриндера.

От шлифовки «нулевкой» Р400 переходят к полировке материалом с зернистостью 600–800. Смачивание абразивной шкурки водой позволяет эффективнее полировать изделие. Зеркальный блеск появляется после обработки пастой ГОИ или другим полировальным составом, нанесенным на кусочек кожи.

Дополнительной операцией травления на металлическую поверхность ножа наносят надписи, орнаменты, рисунки. Обычно используется техника, при которой на область изображения приклеивается трафарет, а поверхность вокруг заклеивается малярным скотчем. Затем наносится протрава на определенное время, после чего нож моется в воде.

Закалка и отпуск клинка

Термическая обработка производится с целью достижения сталью требуемых параметров и проводится в два этапа. На этапе закалки металл приобретает высокую твердость, прочность и износостойкость. Следует нагреть клинок в печи до 830 ºС и сразу поместить на один час в кюветку с маслом, разогретым до 50–60 ºС.

Как закалить нож из подшипника при отсутствии пирометра? Определить достижение требуемой температуры изделия в печи можно двумя способами:

- посыпаем инструмент поваренной солью и отмечаем момент плавления NaCl, он наступает по достижении t = 800 ºС;

- магнит перестает «прилипать» к металлу при температуре перестройки кристаллической решетки материала, наступающей перед плавлением.

Нагревать масло требуется для разжижения, чтобы оно лучше обволакивало самодельный инструмент. Во время обработки не следует переворачивать изделие, нельзя доливать или взбалтывать закалочную субстанцию. Следует быть особенно аккуратным с маслом. При погружении раскаленного металла оно имеет свойство воспламеняться.

На этапе отпуска достигают оптимального сочетания прочности, пластичности и ударной вязкости стали. Одновременно снимается внутреннее напряжение материала. Инструмент помещается в духовку, разогретую до температуры 170–200 ºС, где выдерживается в течении двух часов.

Охлаждение полуфабриката ручной работы до температуры окружающей среды происходит естественным путем в выключенной духовке.

Проверить качество закалки можно с помощью надфиля. Если при проведении по ребрам клинка он скользит, закалка ножа из подшипника достигла результата. Также способ тестирования заключается в попытке разрезать стеклянную бутылку, от лезвия на стекле должны остаться царапины. Таким клинком бреют волосы на руке, строгают подвешенный лист бумаги.

После закалки на лезвии появляется интересный рисунок

Заточка и шлифовка лезвия

Переходим к такому важному моменту, как заточка ножа. При ее осуществлении важна симметричность заточки с обеих сторон лезвия. Также необходимо создать необходимый угол скоса лезвия ножа, который для обычных ножей делается 15 – 25º. На бритвах угол наименьший 8–15 градусов, на туристических ножах 25–30º. Вручную на оселке острить полотно ножа непроизводительно. Просто и качественно это делается на ленточном шлифовальном станке, называемом гриндером.

Если требуется заточить нож до остроты бритвы, используются специальные точильные приспособления со сменными абразивными брусками. С помощью такой оснастки не проблема создать любой угол наклона спуска от обушка ножа или спуска режущей кромки ножа.

Когда грубая формовка и заточка ножа завершены, наступает очередь тонкой обработки металла на шлифовальной машине и дремеле с насадкой. Сверлятся сквозные отверстия под штифты крепления рукояти ножа. С целью лучшего склеивания деревянных накладок с металлом делается около десятка несквозных отверстий по обеим сторонам хвостовика ножа.