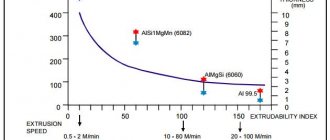

Прочность, контроль размеров и производительность являются тремя главными факторами, которые принимают во внимание при решении производить конкурентный алюминиевый профиль.

Алюминиевые сплавы группируются в две категории – термически неупрочняемые и термически упрочняемые. К термически неупрочняемым сплавам относят сплавы серии 1ххх, 3ххх и 5ххх, которые достигают своей полной прочности при последующей деформации при комнатной температуре. Термически упрочняемые сплавы – сплавы серий 2ххх, 4ххх, 6ххх и 7ххх – получают свою полную прочность за счет:

- закалки профилей от температуры на выходе из матрицы (состояние Т5);

- закалки профилей от температуры отдельного печного нагрева в специальных баках с водой (состояние Т6).

Алюминий и алюминиевые сплавы

Алюминий как конструкционный материал редко применяется в чистом виде. Малое количество (иногда меньше 1 %) других элементов могут значительно изменить его свойства, физические и механические. Одним из основных свойств конструкционных металлов является их прочность. Нелегированный алюминий имеет предел прочности около 90 МПа. За счет деформационного наклепа (нагартовки) эта величина может возрастать до 200 МПа. Однако добавление в чистый алюминий небольших количеств цинка, меди и магния делает его высокопрочным алюминиевым сплавом с пределом прочности более 550 МПа.

Алюминиевые сплавы делятся на две категории: деформируемые и литейные. Деформируемые сплавы обрабатываются в заданную форму с помощью деформации (экструзии, прокатки, ковки, штамповки, волочения). Литейные сплавы разливают в литейные формы.

Область применения проката

Благодаря особенностям материала обеспечивается возможность изготовления разных прокатных деталей. Они могут использоваться в качестве элементов фюзеляжа, лонжеронов и прочих компонентов летательных аппаратов. Из него изготавливают органы управления авиамоделями, а также составные части космических аппаратов.

Дюралюминий Д16Т получил распространение в судостроении. Его применение положительно сказывается на снижении массы лодок, кораблей и прочих судов. Он используется для изготовления составляющих с любой степенью ответственности.

Дорожные знаки, рекламные щиты, указатели и прочие элементы, устанавливаемые на улице, изготавливаются с применением сплава. В нефтедобывающей отрасли он используется для производства труб нормали. При этом составляющие и конструкция в целом сохраняет свои первоначальные качества на протяжении 8 лет эксплуатации.

Прочностные характеристики состава и стали имеют небольшое различие, при этом масса его в три раза ниже по сравнению со сталью. К другим преимуществам относятся:

- простота транспортировки;

- легкость обработки;

- возможность использования ингибиторов для снижения коррозионной активности материала.

Прутки

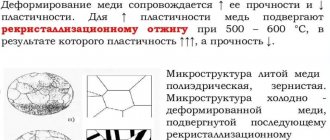

Термическое и деформационное упрочнение

Свойства алюминиевого сплава зависят не только от его химического состава, но и от истории его термической и деформационной обработок.

Деформируемые алюминиевые сплавы, прочность которых можно увеличивать с помощью термической обработки, называются термически упрочняемыми сплавами. К этим сплавам относятся все сплавы серий 2ххх, 6ххх и 7ххх. Иногда к этим сплавам применяют также и деформационную обработку, как до, так и после термической обработки.

Алюминиевые сплавы серий 1ххх, 3ххх и 5ххх не способны повышать свою прочность под воздействием термической обработки. Их прочностные свойства повышают деформационной обработкой (нагартовкой).

Большинство литейных алюминиевых сплавов являются термически упрочняемыми. Нагартовке литейные алюминиевые сплавы обычно не подвергают из-за их малой пластичности.

Уголки из АД31Т1

Сплавы

Большой популярностью стали пользоваться и уголки из АД31Т1. Характеристики данного сплава позволили добиться следующих преимуществ.

Во-первых, небольшой вес уголков позволил значительно уменьшить вес каркаса при его создании. Во-вторых, пластичность и простота обработки сыграли значительную роль, так как менять форму можно ручными инструментами при необходимости, а после сварки будут оставаться небольшие и аккуратные швы. Кроме этого, наблюдается высокий уровень устойчивости к различному агрессивному воздействию окружающей среды, а также окислению. Это значительно повысило долговечность уголков, что является одним из ключевых факторов при возведении все того же каркаса.

Состояния алюминиевых сплавов

Уровень механических свойств любого алюминиевого сплава определяют два основных фактора:

- химический состав сплава, то есть содержание в процентах, как легирующих элементов, так и примесей;

- состояние сплава, то есть обработка, которую получил сплав в процессе изготовления готового алюминиевого продукта, деформационная и термическая.

Для состояний, которые достигаются в основном термической обработкой обозначение состоит из заглавной буквы Т и одной или нескольких цифр, например, Т66.

Для состояний, которые достигаются деформационной обработкой, применяются обозначения, которые состоят из заглавной буквы Н и одной или нескольких цифр, например, Н14.

Характеристики материала

Авиалий относится к соединениям, которые состоят из соединения трех металлов (Al-Mg-Si). А это значит, что в него входят алюминий, магний и кремний. Такой металл очень пластичен, хорошо прокатывается. Такие характеристики АД31Т позволяют делать из него декоративные детали, которые не отличаются высокой прочностью.

Такие свойства придает оксидная пленка, которая образуется на поверхности материала. Она защищает алюминий от растворения в сере, за исключением галогенов.

Сплав хорошо подвергается цветному анодированию и порошковому окрашиванию. Материал можно прессовать и получить полые полуфабрикаты для фасадных конструкций и труб.

Свойства сплава АД31Т

У этого вида металла существуют различные модификации. Вот некоторые из модификаций: АД31Т1 и АД31Т5. Свариваемость у АД31Т1 вполне удовлетворительная, как и у других модификаций. Основной характеристиками АД31Т1 и АД31Т5 являются высокая прочность и антикоррозийность. Срок службы таких металлов увеличивается до семидесяти лет.

Повсеместное распространение он получил, благодаря своим качествам:

- Не токсичный.

- Стойкий к коррозии.

- Прочный.

- Электропроводимый (второе место после меди).

- Прекрасный звукоизоляционный материал.

- Красивый внешний вид.

У этого сплава имеется импортный аналог. Его отличительной чертой от нашего является завышенная цена, а по качеству и составу наш сплав ничем не отличался до внесения поправок. Однако в 2000 году были внесены поправки в ГОСТ 4784-97. Из-за них химическому составу авиалия пришлось немного измениться.

Готовый алюминиевый продукт: сплав + состояние

При задании алюминиевого сплава как конструкционного материала обязательно указывают как обозначение алюминиевого сплава, так и состояние которое он получил в готовом продукте, например, в прессованном алюминиевом профиле. Указание для конструкционного материала только алюминиевого сплава без указания состояния не имеет смысла.

В отечественных стандартах, европейских и американских стандартах применяют различные формы совместного обозначения сплава и состояния: слитное, через пробел и через дефис.

Например, в действующем в настоящее время ГОСТ 22233-2001 для профилей из сплава АД31 применяют обозначение «АД31Т1» (между обозначением сплава и обозначением состояния нет пробела). Это означает, что профиль из алюминиевого сплава АД31 был подвергнут полной закалке и искусственному старению.

Для профилей из зарубежных алюминиевых сплавов 6060 и 6063 применяется обозначения сплава и состояния, которые приняты в европейских стандартах, то есть через пробел, например, 6060 Т6. Это также означает, что профиль из сплава 6060 был подвергнут полной закалке и искусственному старению.

В американской технической литературе и американских нормативных документах применяют написание сплава и состояния через дефис (не тире!), например, 6063-Т6.

Технологические особенности

Сплавы этой группы отличаются высокой общей коррозионной стойкостью и не склонны к коррозии под напряжением. В закаленном и искусственно-состаренном состоянии сплав АВ склонен к межкристаллитной коррозии. Коррозионная стойкость сварных швов аналогична стойкости основных материалов.

Сплавы удовлетворительно свариваются точечной, роликовой, а также аргонодуговой сваркой с применением присадочной проволоки СвАК5 или ER4043 (Al-Si5). Прочность сварных соединений равна 0,6—0,7σв основного материала. Последующие закалка и старение повышают прочность до 0,9—0,95σв основного материала.

Обрабатываемость резанием в отожженном состоянии неудовлетворительная, в термически обработанном состоянии — удовлетворительная.

Алюминиевые сплавы для алюминиевых профилей

Российский СП 128.13330.2012 (актуализированный СНиП 2.03.06-85) предписывает для применения в строительных алюминиевых профилях следующие деформируемые алюминиевые сплавы: АД31, 6060, 6063, АД33, АВ, 1915, 1925, В95.

Еврокод 9 применяет для алюминиевых профилей сплавы 5083, 5454, 5754, 6060, 6061, 6063, 6005А, 6106, 6082, 7020.

Российский СП 128.13330.2012 и европейский Еврокод 9 «пересекаются» на сплавах 6060, 6063, АД33 (6082) и, частично на сплавах 1915 и 1925 (7020).

Заметим, что Еврокод 9 не применяет высокопрочных сплавов, таких как 7075, (аналог сплава В95). Кроме того, Еврокод рекомендует для алюминиевых профилей три сплава серии Al-Mg (5ххх). В СП 128.13330.2012 подобные сплавы для профилей отсутствуют.

Химический состав

Состав сплава алюминия 6082:

Химический состав алюминия 6082

| Элемент | Весовой процент (%) |

| Алюминий | 95,2–98,3 |

| Хром | 0,25% макс. |

| Медь | 0,1% макс. |

| Железо | 0,5% макс. |

| Магний | От 0,6 до 1,2% |

| Мангенезе | От 0,4 до 1,0% |

| Кремний | От 0,7 до 1,3% |

| Титан | 0,1% макс. |

| Цинк | 0,2% макс. |

| остатки | 0,15% макс. |

Сплавы для профилей ограждающих конструкций

Профили для ограждающих конструкций зданий – окон, дверей, фасадов – отличаются сложной формой поперечного сечения, в том числе, довольно тонкими стенками и полками, пазами для уплотнителей и термовставок. Кроме того, эти профили требуют повышенной точности размеров поперечного сечения, а также формы, поперечной и продольной. Поэтому для их изготовления применяются обычно только алюминиевые сплавы 6060 и 6063 (АД31).

Содержание основных легирующих элементов этих сплавов – магния и кремния – показано на рисунке 1. Для сравнения приведены другие сплавы серии 6ххх – среднелегированный сплав 6005 и высоко легированные сплавы 6061 и 6082.

Рисунок 1 – Магний и кремний в сплавах серии 6ххх

Основные преимущества алюминиевых сплавов серии 6060, 6063 и АД31 заключаются в том, что они легко прессуются и способны подвергаться полной закалке прямо на прессе с достижением максимально прочного состояния Т6 с применением только воздушного охлаждения.

Техническая характеристика

Среди алюминиевого проката дюралюминиевый лист и проволока Д16чАТ, Д16чАм пользуются особой популярностью. Используют их в производстве дверных и оконных блоков, каркасов, в строительстве (перекрытие кровель, для полов). Дюралюминий обладает превосходной стойкостью к разрушающему действию внешней среды, таким как:

— перепады температур;

— ультрафиолету;

— действию влаги.

Процентный состав (ГОСТ 4784−97)

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Ti+Zr | Примеси |

| ≤0.5 | ≤0.5 | 0.3 — 0.9 | ≤0.1 | ≤0.15 | 90.9 — 94.7 | 3.8 — 4.9 | 1.2 — 1.8 | ≤0.25 | ≤0.2 | ≤ 0.15 |

Что означает маркировка: Д16чАМ, Д16чАТ? Д — дюралюминий, 16 — среднее содержание магния в десятых долях процента, М — означает, что материал подвергался дополнительной термообработке (отжигу), в результате стал более пластичный, мягкий. Далее дюралюминиевые полуфабрикаты маркируются так. нормальной плакировки — А, технологической плакировки — Б, неплакированные — не имеют дополнительного обозначения. Качество отделки стандартное, прочность и точность изготовления нормальная. Выделяют по состоянию материала: горячепрессованные полуфабрикаты — без дополнительной термической обработки, а также закаленные и естественно состаренные — Т. Изделия, которые подвергли закалке, не должны иметь следов пережога. После окончания термообработки дюралевые образцы проходят испытания. Буква Т в конце маркировки обозначает, что материал успешно прошел термическую обработку, естественно состаренный и более прочный. Его используют для производства силовых элементов конструкций.

Прочностные свойства t =20°С

| Сортамент | ГОСТ | sв | sT | d5 | y | Термообработка |

| — | МПа | МПа | % | % | — | |

| Трубы, ГОСТ | 18482−79 | 390−420 | 255−275 | 10−12 | ||

| Пруток Ø 8 — 300 | 21488−97 | 390−410 | 275−295 | 8−10 | Закалка и старение | |

| Пруток, высокой прочности, | 51834−2001 | 450−470 | 325−345 | 8−10 | Закалка и старение | |

| Лента отожженная | 13726−97 | 235 | 10 | |||

| Профили, 10 — 150 мм | 8617−81 | 412 | 284 | 10 | Закалка и искусственное старение | |

| Плита | 17232−99 | 345−420 | 245−275 | 3−7 | Закалка и старение |

Применение

Возведение надежных легких строительных конструкций, создание каркасов скоростных поездов, самолетов, автомобилей. Дюралевая труба часто употребляется для фрагментов фасадов, прокладки трубопроводов специального назначения, промышленных трубопроводов. Кроме того, дюралевые труба и лист востребованы в авиационной и автомобильной промышленности, трудно заменима при изготовлении дорожных знаков, рекламных щитов. Не меньшей популярностью на рынке пользуется проволока из дюралюминия, ее главные потребители — топливная и химическая отрасль. Для улучшения коррозионной стойкости дюралевый прокат, как правило, планкируют, а для труб — применяют оксидирование и неорганические ингибиторы.

Роль магния и кремния в сплавах серии 6ххх

Магний и кремний являются главными легирующими элементами во всех алюминиевых сплавах серий 6ххх. Магний и кремний входят в соединение силицид магния (Mg2Si) в соотношении 1,73 к 1 (рисунок 1). Именно силицид магния делает алюминиевые сплавы 6ххх термически упрочняемыми. Уровень прочностных свойств этих алюминиевых сплавов зависит в основном от количества, величины и однородности распределения кластеров или частиц Mg2Si в алюминии.

По содержанию в сплаве магния определяют количество кремния, которое он «свяжет» в силициде магния: %Si = %Mg/1,73. Например, если содержание магния в сплаве составляет 0,45 %, то для образования силицида магния необходимо 0,45/1,73 = 0,26 % кремния. Часть кремния связывается с железом и марганцем в первичных частицах Al(FeMn)Si, которые образуются еще при разливке столбов. Это количество кремния оценивают как треть или четверть от суммарного содержания железа и марганца: 1/4 (Fe + Mn). Остальной кремний – избыточный.

Общее описание

Для начала стоит сказать, что АД31Т1 — это сплав, в котором имеется три основных элемента. Этими элементами стали Mg–Al–Si, другими словами, это сплав из магния, алюминия и кремния. По характеристикам АД31Т1 относится к группе деформируемых авиалей. Среди других схожих материалов он выгодно отличается тем, что у него наблюдается высокая пластичность. Кроме этого, он обладает достаточно высокими технологическими свойствами и высокой устойчивостью к коррозии. Следует добавить, что данный сплав отлично поддается таким механическим видам обработки, как штамповка, прокат, вытяжка и многие другие. Основное предназначение этого сырья — изготовление деталей с хорошими декоративными характеристиками и малым запасом прочности.

Алюминиевый сплав 6060

- Имеет минимальное содержание магния 0,35 %, а кремния — 0,30 %

- «Разбавленный» вариант сплава 6063

- В состоянии Т6 обеспечивает прессованным профилям (толщиной до 3 мм) минимальную прочность 190 МПа

- Легко прессуется даже при очень сложных поперечных сечениях профилей.

- Хорошо формуется, например, гибкой, в состоянии Т4 – после закалки и естественного старения.

- Применятся в окнах, дверях, фасадах, а также при изготовлении поручней, ограждений, мебели, спортивного инвентаря.

- Хорошо подходит для анодирования – защитного и декоративного.

Алюминиевые сплавы 6063 и АД31

- Минимальное содержание магния 0,45 %, а кремния — 0,20 %

- Повышенный минимум магния обеспечивает более высокую, чем у сплава 6060 прочность: в состоянии Т6 – до 215 МПа

- Повышенное содержание магния снижает скорость прессования: на 15-20 % по сравнению со сплавом 6060

- Область применения – та же, что и у сплава 6060, кроме сложных и тонкостенных профилей, когда рекомендуют применять сплав 6060.

Обозначения

- EN573-3:

EN AW-6063 - Стандарт США ANSIH35.1:

6063 - Teal Sheet (Алюминиевая Ассоциация): 6063

- Unified Numbering System (UNS):

А96063 - ISO209:

6063 (до 2007 года по ISO 209-1 – AlMg0,7Si) - Япония: A6063

- DIN 1725-1

(отменен): отсутствует

Старение алюминиевых сплавов: естественное и искусственное

Обычно естественное старение начинается сразу после закалки с относительно высокой скоростью, которая затем постепенно снижается (рисунок 2). В зависимости от сплава для достижения состояния Т4 может потребоваться несколько недель, как, например, для сплава 6060 при минимуме содержания магния и кремния. Для сплава 6063 с максимальным содержанием магния и кремния этот процесс практически заканчивается приблизительно в течение недели.

Рисунок 2 – Старение алюминиевых сплавов (не в масштабе) [3]

Через некоторое время после закалки – нескольких часов или суток, в зависимости от сплава и производственных условий – профили, которые должны быть состарены искусственно, помещают в печь старения. Типичный режим искусственного старения для профилей из сплава 6060 – нагрев до температуры 180 ºС и выдержка в течение 5 часов для достижения состояний Т6, а также Т5 или Т66. При этом стараются попасть в максимум прочности на кривой старения.

При более длительной выдержке прочность профилей снижается и тогда получается перестаренное

состояние Т7. Это состояние обеспечивает повышенную электрическую проводимость. При более короткой выдержке материал получает

недостаренное

состояние, например, Т64.

Повышенная пластичность

Сплавы цам — состав, свойства и область применения

Сплавы системы Al—Mg—Si широко применяются в производстве благодаря комплексом ценных свойств. Сплавы АД31, АД33, АД35 , АД и 6000-й серии обладают хорошей коррозионной стойкостью, технологичностью, высокой пластичностью в горячем состоянии, а сплав АВ — в горячем и холодном состоянии. Эти сплавы подвергаются цветному анодированию, эматалированию, эмалированию. В горячем состоянии из них производят профили, заготовки и полуфабрикаты сложной формы.

Коррозионностойкие сплавы Al—Mg—Si пластичны в отожженом, свежезакаленном и естественно состареном состоянии. Сплавы штампуют, вытягивают и деформируют со значительными степенями. По сравнению с пластичными сплавами АМг5 и АМг6, сплавы АД31, АД33, АД35 , АД и 6000-й серии слабо нагартовываются и упрочняются при холодной деформиции, что уменьшает или устраняет промежуточные отжиги при высоких степенях деформации.

Сплавы упрочняются термической обработкой по следующим режимам: закалка (нагрев при t

=515-525°С, охлаждение в холодной воде), естественное старение при комнатной температуре примерно в течение 10 сут.; закалка, искусственное старение при температуре 160—170°С в течение 10—12 ч. Отжиг полуфабрикатов производят при температурах 350—370°С (АД35, АВ); 350—400°С (АД31); 380—420°С (АД33). Затем следует охлаждение в печи со скоростью 30°/ч до

t

= 250°С, дальнейшее охлаждение на воздухе.

Состояния профилей из сплавов 6060, 6063 и АД31

Состояние алюминиевого сплава отражает историю обработки материала алюминиевого изделия или полуфабриката (деформационную и/или термическую). Химический состав сплава и его состояние однозначно определяют структуру материала и его механические свойства.

ГОСТ 22233-2001 применяет для сплава АД31 следующие состояния:

- Т – закаленное и естественно состаренное;

- Т1 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т1(22) и Т1(25) – закаленное и искусственно состаренное повышенной прочности.

Для международных сплавов 6060 и 6063 применяются следующие состояния:

- Т4 – закаленное и естественно состаренное;

- Т6 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т64 — закаленное и искусственно состаренное (недостаренное);

- Т66 — закаленное и искусственно состаренное повышенной прочности.

Состояние Т5

Неполная закалка профилей может возникать в следующих случаях:

- при закалке на прессе от температуры ниже температуры полного растворения легирующих элементов;

- при недостаточно высокой скорости охлаждения профиля на выходе из пресса;

- при «щадящем» охлаждении тонкостенных или сложных профилей для предотвращения их коробления.

Состояния Т4 и Т6

Формально состояния Т4 и Т6 включают закалку с отдельного печного нагрева. Однако на практике эти состояния получают путем закалки на прессе. В этом случае, в отличие от состояния Т5, должен производиться контроль температуры профилей на выходе из матрицы и скорости охлаждения профилей.

Состояние Т66

Состояние Т66 – это состояние Т6 с повышенными прочностными свойствами. Эти повышенные механические свойства достигаются за счет специальных мероприятий, например, более строгого контроля скорости охлаждения профилей или более узкого интервала химического состава сплава.

Повышенная пластичность

Сплавы системы Al—Mg—Si широко применяются в производстве благодаря комплексом ценных свойств. Сплавы АД31, АД33, АД35 , АД и 6000-й серии обладают хорошей коррозионной стойкостью, технологичностью, высокой пластичностью в горячем состоянии, а сплав АВ — в горячем и холодном состоянии. Эти сплавы подвергаются цветному анодированию, эматалированию, эмалированию. В горячем состоянии из них производят профили, заготовки и полуфабрикаты сложной формы.

Коррозионностойкие сплавы Al—Mg—Si пластичны в отожженом, свежезакаленном и естественно состареном состоянии. Сплавы штампуют, вытягивают и деформируют со значительными степенями. По сравнению с пластичными сплавами АМг5 и АМг6, сплавы АД31, АД33, АД35 , АД и 6000-й серии слабо нагартовываются и упрочняются при холодной деформиции, что уменьшает или устраняет промежуточные отжиги при высоких степенях деформации.

Сплавы упрочняются термической обработкой по следующим режимам: закалка (нагрев при t

=515-525°С, охлаждение в холодной воде), естественное старение при комнатной температуре примерно в течение 10 сут.; закалка, искусственное старение при температуре 160—170°С в течение 10—12 ч. Отжиг полуфабрикатов производят при температурах 350—370°С (АД35, АВ); 350—400°С (АД31); 380—420°С (АД33). Затем следует охлаждение в печи со скоростью 30°/ч до

t

= 250°С, дальнейшее охлаждение на воздухе.

Еврокод 9 – Европейский стандарт EN 1999

Европейский стандарт EN 1999-1-1, который входит в серию стандартов EUROCODE 9 или Еврокод 9, определяет общие правила и нормы применения алюминиевых сплавов в строительных конструкциях. Еврокод 9 является, в свою очередь, частью серии европейских стандартов для строительства под общим названием Еврокод (EUROCODE).

Европейский стандарт EN 1999-1-1 в странах бывшего СССР имеет следующий статус:

- в России – готовится национальное приложение;

- в Украине – принят cтандарт ДСТУ-Н Б EN 1999-1-1:2010

- в Беларуси – принят технический кодекс установившейся практики ТКП EN 1999-1-1-2009.