1.Болты, винты, винты с внутренним шестигранником и шпильки из углеродистых сталей.

Для болтов, винтов и шпилек из углеродистых нелегированных или легированных сталей, в соответствии с ГОСТ ISO 898-1-2014, установлены следующие классы прочности — 3.6; 4.6; 4.8; 5.6; 5.8; 6.8; 8.8; 9.8; 10.9 и 12.9.

Обозначение класса прочности состоит из двух чисел:

первое соответствует 1/100 номинального значения временного сопротивления разрыву (предел прочности) в Н/мм2;

второе соответствует 1/10 отношения номинального значения предела текучести к номинальному значению пределу прочности в процентах.

Произведение указанных двух чисел соответствует 1/10 номинального значения предела текучести в Н/мм2.

Для примера, возьмем обозначение класса прочности на винтах DIN 7991 — 10.9.

Предел прочности = 10*100 = 1000 Н/мм2 = 1000 МПа.

Значение предела текучести = 1000*0,9 = 900 Н/мм2 = 900 МПа.

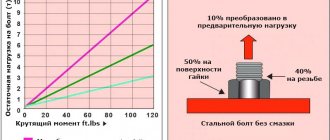

Другими словами значение предела текучести означает максимальную рабочую нагрузку на изделие. При превышении данной нагрузки изделие изменит свою геометрию и механические свойства, также возможно разрушение крепежного изделия. Значения предела прочности Rm и напряжение от пробной нагрузки Sp. в зависимости от класса прочности изделий, приведены ниже:

| Совокупность изделий | Класс прочности | Предел прочности на растяжение, Н/мм2 | Напряжение от пробной нагрузки, Н/мм2 | |

| Номинальный | Не менее | Номинальное | ||

| Болт, винт, винт с внутренним шестигранником, шпилька. | 3.6 | 300 | 330 | 200 |

| 4.6 | 400 | 400 | 225 | |

| 4.8 | 400 | 420 | 310 | |

| 5.6 | 500 | 500 | 280 | |

| 5.8 | 500 | 520 | 380 | |

| 6.6 | 600 | 600 | 440 | |

| 8.8 | 800 | 800* | 580** | |

| 9.8 | 900 | 900 | 650 | |

| 10.9 | 1000 | 1040 | 830 | |

| 12.9 | 1200 | 1220 | 970 | |

* Для болтов диаметром более 16 мм, значение равно 830 Н/мм2

** Для болтов диаметром более 16 мм, значение равно 600 Н/мм2

Болты, винты, винты с внутренним шестигранником и шпильки из нержавеющих сталей.

Для болтов, винтов и шпилек из нержавеющей стали в соответствии с ГОСТ Р ИСО 3506-1, класс прочности обозначается следующими числами:45; 50; 60; 70; 80; 110. Болты, винты, шпильки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

| Класс стали | Марка | Класс прочности | Предел прочности на разрыв, Н/мм2 |

| Аустенитные | А1, А2, А3, А4, А5 | 50 | 500 |

| 70 | 700 | ||

| 80 | 800 | ||

| Мартенситные | С1 | 50 | 500 |

| 70 | 700 | ||

| 110 | 1100 | ||

| С3 | 80 | 800 | |

| С4 | 50 | 500 | |

| 70 | 700 | ||

| Ферритные | F | 45 | 450 |

| 60 | 600 |

Коррозионная стойкость нержавеющей стали

Нержавеющая сталь способна сохранять свои антикоррозионные свойства только при наличии кислорода, под воздействием которого на поверхности нержавейки образуется защитный оксидный слой хрома (оксидная плёнка хрома). Такой слой способен изолировать поверхность металла и не давать ему воздействовать с агрессивными веществами. Слой всегда самовосстанавливается при наличии кислорода, но при повреждении или разрушении оксидного слоя хрома, неизбежно наступает коррозия. Выделяют несколько видов коррозии нержавеющей стали.

Щелевая коррозия

Эта коррозия происходит в зазорах между нержавейкой и другим материалом, к примеру, уплотнителем, прокладками и пр. Из-за неплотного контакта или сильной шероховатости поверхности в зазоры может проникнуть агрессивное вещество. Доступ кислорода в такие места ограничен, и защитный оксидный слой нержавейки будет уничтожаться агрессивной средой, не имея возможности к самовосстановлению. Поверхность металла начнёт окисляться под воздействием агрессивного вещества, и наступит коррозия, результатом которой будет ржавчина на поверхности и дальнейшее разрушение нержавейки. Чем ровнее будет поверхность изделий и чем меньше будет зазор между ними, тем меньше шансов для возникновения щелевой коррозии. Часто встречается у крепежных изделий, эксплуатирующихся в морской воде, где скорость течения и отсутствие кислорода могут ускорить процессы щелевой коррозии.

Питтинговая (точечная) коррозия

Этот вид коррозии возникает чаще всего из-за повреждения поверхности нержавеющей стали, в результате чего защитный оксидный слой повреждается. Незащищенная поверхность нержавейки начинает взаимодействовать со средой, что приведет к образованию темных пятен или точек. Если не удалить первые признаки коррозии, то пятна образуют ржавые язвы с последующим разрушением поверхности. Также питтинговая коррозия может возникнуть и от неоднородности структуры материала или наличия в материале вкраплений других веществ, что часто встречается при нарушении технологии изготовления. Повышенная пористость структуры, сильная шероховатость и наличие окалин также могу спровоцировать этот вид коррозии. Повышение температуры заметно ускорит процессы протекания питтинговой коррозии.

Гальваническая коррозия

Любой металл от природы обладает определенным электрическим потенциалом. Если между металлами появится токопроводящая среда, то возникает движение заряженных частиц от одного металла к другому, т.е. возникает ток между ними. Металл, отдающий электроны, будет медленно или быстро разрушаться, а другой металл не подвергнется изменениям. Таким образом, образуется гальваническая пара. Существуют допустимые гальванические пары, реакция между которыми очень слабая и медленная, и недопустимые, реакция между которыми быстро приведет к разрушению одного из металлов. Если речь идет о нержавеющих крепежных изделиях, то их недопустимо использовать в конструкциях, где возможно возникновение гальванической пары с медью и ее сплавами. Поверхностные слои нержавейки в такой паре начнут быстро образовывать ржавчину. Не рекомендуется применять нержавеющую сталь также и с алюминием, но эта рекомендация касается только эксплуатации двух материалов во влажной среде или в воде. Повышение температуры ускоряет процессы, происходящие в гальванических парах, что может усугубить течение коррозии.

Проверка магнитом нержавеющего крепежа

Магнитными являются изделия из мартенситного и ферритного класса нержавеющей стали. Изделия из аустенитной стали также могут быть магнитными. Если магнит притягивается к изделиям марок А1-А5, то это не является показателем качества материала. Об этом свидетельствует также международный стандарт ISO 3506 (ГОСТ Р ИСО 3506 в РФ). Согласно стандарту, все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования или другой механической обработки возможно появление некоторых магнитных свойств. Каждый материал характеризуется способностью намагничиваться, это применимо и к нержавеющим сталям. Только вакуум может быть полностью немагнитным.

Заключение

На текущий момент среди нержавеющих крепежных изделий самыми популярными являются изделия из аустенитной стали марок А2 и А4, т.к. они чаще всего удовлетворяют потребности клиентов. Для решения более сложных задач, где требуется высокая прочность, применяют изделия из мартенситной стали марки С1, но найти такие изделия у поставщиков будет гораздо сложнее. Крепежные изделия из ферритной стали марки F1 используются крайне редко под конкретную задачу клиента.

Гайки из нержавеющих сталей.

Для гаек из коррозионно-стойкой нержавеющей стали в соответствии с ГОСТ ISO 3506-2-2014 классы прочности гаек установлены в следующем порядке:

4.1. Для гаек с высотой ≥ 0,8d , где d — наружный диаметр резьбы гайки, класс прочности состоит из двух цифр: 45; 50; 60; 70; 80; 110.

Число соответствует 1/10 значения предела прочности в Н/мм2.

4.2. Для гаек с высотой ≥ 0,45 d и <0,8 d , где d — наружный диаметр резьбы гайки, класс прочности обозначается тремя цифрами 025; 035; 040; 055.

Первая цифра «0» указывает на то, что нагрузочная способность соединения данной гайки с болтом ниже, чем у гаек, указанных в п. 4.1., следовательно, при нагрузке выше допускаемой может произойти срез резьбы. Две следующих цифры, представляют значения пробной нагрузки, уменьшенной в 10 раз. Гайки из различных классов нержавеющих сталей имеют свои значения классов прочности. Значения предела прочности на разрыв, в зависимости от класса нержавеющей стали, приведены в таблице ниже:

| Класс стали | Марка | Класс прочности | Напряжение от пробной нагрузки, Н/мм2, не менее. | ||

| гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и <0,8 d | гайки с высотой ≥ 0,8d | гайки с высотой ≥ 0,45 d и <0,8 d | ||

| Аустенитные | А1, А2, А3, А4, А5 | 50 | 025 | 500 | 250 |

| 70 | 035 | 700 | 350 | ||

| 80 | 040 | 800 | 400 | ||

| Мартенситные | С1 | 50 | 025 | 500 | 250 |

| 70 | — | 700 | — | ||

| 110 | 055 | 1100 | 550 | ||

| С3 | 80 | 040 | 800 | 400 | |

| С4 | 50 | — | 500 | — | |

| 70 | 035 | 700 | 350 | ||

| Ферритные | F | 45 | 020 | 450 | 200 |

| 60 | 030 | 600 | 300 | ||

Классы прочности гаек и болтов с метрической резьбой от 1 до 48 мм по ГОСТ 1759.5

В табл. 4 представлены рекомендуемые сочетания классов прочности сопрягаемых деталей для различных диаметров резьб. В специальных случаях крепежные детали могут изготовляться из коррозионно-стойких, жаропрочных, жаростойких сталей, а также из цветных сплавов. Класс прочности гаек обозначен числом, которое при умножении на 100 дает величину напряжения от испытательной нагрузки в МПа.

Как правило, гайки высоких классов прочности могут заменить гайки низких классов прочности. Такая замена рекомендуется для соединений болт гайка, напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Соседние страницы

- Резьбы цилиндрические

- Резьбы конические

- Резьба метрическая

- Сбеги, недорезы, проточки и фаски по ГОСТ 10549

- Резьба упорная

- Резьба трапецеидальная

- Условные обозначения крепежных изделий по ГОСТ 1759.0 (СТ СЭВ 4203)

- Болты общего назначения с шестигранными головками

- Винты общего назначения

- Винты невыпадающие

- Винты установочные

- Болты и винты специального назначения

- Винты самонарезающие для металла и пластмасс

- Стопорение гайки относительно болта дополнительными элементами

- Стопорение гаек относительно корпуса

- Стопорение гайки относительно болта за счет дополнительного трения, сварки и пластического деформирования

- Стопорение болтов. Предохранение винтов и гаек от потери

- Стопорение винтов

- Фланцевые соединения деталей

- Фланцевые соединения труб и крышек цилиндров

- Фланцевые соединения труб металлоконструкций

- Примеры применения установочных винтов

- Клеммовые соединения

- Фрикционно-винтовые зажимы

- Стяжки и упоры

- Крепление машин к основаниям

Установочные винты с внутренним шестигранником из углеродистых сталей.

Для установочных винтов из углеродистых нелегированных или легированных сталей, согласно ГОСТ ISO 898-5-2014 применяются следующие обозначения твердости:14Н, 22Н, 33Н и 45Н.

Числовая часть обозначения составляет уменьшенную в 10 раз минимальную твердость по Виккерсу. Буква Н обозначает твердость.

Обозначение класса твердости относительно к твердости по Виккерсу, приведены в таблице ниже:

| Обозначение класса твердости | 14Н | 22Н | 33Н | 45Н | |

| Твердость по Виккерсу HV | не менее | 140 | 220 | 330 | 450 |

| не более | 290 | 300 | 440 | 560 | |

Параметры прочности нержавеющих установочных винтов

Для указания прочности установочных винтов из нержавеющей стали не используют понятие класса прочности. Основной механической характеристикой является класс твёрдости. Маркировка установочных винтов необязательна, т.к. чаще всего нет нужного участка поверхности для ее нанесения. Распознать марку и класс твердости без документов будет весьма трудной задачей.

| Шкала твёрдости | Класс твердости | |

| 12Н | 21Н | |

| Единицы твердости | ||

| По Виккерсу HV | От 125 до 209 | Не менее 210 |

| По Бринелю НВ | От 123 до 213 | Не менее 214 |

| По Роквеллу HRB | От 70 до 95 | Не менее 96 |