Расшифровка

Маркировка стали 45 содержит в себе информацию об активном химическом составе, качестве материала по содержанию вредных примесей и степени раскисления.

Слово «сталь» означает, что сплав относится к качественным. Качество сплава определяется по уровню содержания серы и фосфора в составе. Сера и фосфор относятся к вредным примесям, они образуют с железом нежелательные соединения, которые пагубно влияют на целостность структуры металла, приводят к повышенной хрупкости при высоких и низких температурах (красноломкость и хладноломкость), отрицательно влияют на общие свойства металла. Чем меньше фосфора и серы в составе стали, тем выше качество. По качеству различают сплавы:

- обыкновенного качества (ст);

- качественные (сталь);

- высококачественные (А);

- особо высококачественные (Ш).

Число 45 указывает на процент содержания углерода в сотых долях (0.45%). Углерод является главным структурообразующим элементом в нелегированных углеродистых сталях. Регулируя содержание углерода, можно добиться значительной разницы в свойствах сплава. Высокое содержание углерода придает стали прочность и твердость, но снижает пластичность и ударную вязкость. Высокоуглеродистые стали отлично выдерживают статические нагрузки, не склонны к деформированию, демонстрируют высокие показатели прочности и лучше всего подходят для изготовления жестких строительных конструкций, например, несущих ферм. Стали с низким содержанием углерода больше подходят для конструкций, подвергающихся ударным нагрузкам, т.к. они не склонны к ломкости, демонстрируют высокие показатели текучести, ударной вязкости и упругости. В обработке лучше всего показывают себя стали с низким содержанием углерода, они лучше свариваются, режутся и гнутся, менее склонны к хрупкости, ломкости, образованию трещин.

Сп (в данном случае не указывается) означает спокойное состояние стали в результате высокой степени раскисления. Раскислением называется процесс вывода газов (главным образом кислорода и азота) на этапе затвердевания сплава. Чем выше уровень раскисления, тем меньше пузырьков и газовых раковин образуется на поверхности и в структуре металла в процессе его производства. Наименее пористой структурой обладают спокойные сплавы (сп или без индекса), средний показатель пористости — у полуспокойных (пс), наибольшее число пузырьков – у кипящих сплавов (кп). Раскисление обеспечивается с помощью ввода в состав добавки-раскислителя, который связывает нежелательные элементы, препятствуя газообразованию. Чаще всего используются марганец и кремний.

В состав сплава 45 входят химические элементы, не указанные в маркировке, их количество незначительно и никак не влияет на свойства металла.

Температура критических точек стали 45

Как ранее было отмечено, для улучшения эксплуатационных качеств металла проводится термическая обработка. Она предусматривает оказание определенного воздействия на структуру, после чего происходит перестроение кристаллической решетки и изменение качеств. Во много при проведении термической обработки учитываются критические точки. Обработка стали Ст 45 проводится с учетом следующих факторов:

- Температурного режима. Важно выбирать правильную температуру, так как слишком низкая становится причиной неполного нагрева структуры и полное перестроение структуры не произойдет. Слишком высокий показатель становится причиной перегрева металла, а также появления окалины. Для обеспечения воздействия требуемой температуры могут применяться самые различные установки. Примером назовем доменные печи или электрические установки. Слишком высокие температуры плавления определяют то, что выполнить закалку рассматриваемой стали в домашних условиях довольно сложно.

- Скорости повышения температуры. Скорость нагрева также может определять то, какие именно качества будут передаваться обрабатываемому изделию. Современное оборудование позволяет с высокой точностью контролировать скорость нагрева. К примеру, ТВЧ имеют электронный блок управления, электрическая энергия преобразуется в магнитную, которая и становится причиной нагрева структуры.

- Продолжительности временного промежутка между воздействием различных температур. При термической обработке всех металлов учитывается присутствие трех критических точек, которые учитываются. Длительность выдержки может зависеть не только от химического состава материала, но и размеров, формы заготовки.

- Особенности прохождения процесса охлаждения. Во много качества получаемого изделия зависят от того, при каких условиях проходил процесс охлаждения. К примеру, есть возможность использовать масло или воду, а также различные порошки в качестве охлаждающей среды.

Довольно часто для изменения качеств металла применяется ТВЧ. Она характеризуется высокой эффективностью в применении, а также простотой в использовании. Сегодня встречаются модели, которые при желании можно установить в домашней мастерской.

Критическими точками принято считать температуры, при которых происходит перестроение структуры. Выделяют три основных температурных точек, которые отображаются на построенной диаграмме.

Уделяется внимание и выбору более подходящей среды охлаждения. К примеру, есть возможность провести охлаждение в воде. Однако подобная среда приводит к неравномерному охлаждению, что приводит к появлению окалины и других проблем. Для более высокого качества применяется масло. Крупногабаритные заготовки можно охлаждать на открытом воздухе, так как для снижения температуры требуется много времени.

Применение

Ассортимент изделий, изготавливаемых из стали марки 45 весьма широк, это обусловлено свойствами металла, простотой производства и распространенностью на отечественном рынке. Из этой стали производят детали повышенной прочности, такие как:

- цилиндры;

- шпиндели;

- кулачки;

- бандажи;

- цапфы;

- скалки насосов;

- штифты;

- фиксаторы и шпонки буровых станков;

- упорный винт;

- цепные колеса буровых лебедок;

- шестерни конические и обыкновенные;

- ролики превентора;

- переводники для труб бурильных и рабочих;

- корпуса колонковых долот;

- стволы и переводники вертлюгов;

- компрессоры;

- роторы;

- пальцы крейцкопфов грязевых насосов;

- валы центробежных насосов;

- штоки грязевых насосов;

- муфты насосных штанг;

- валы шестерни.

Основными потребителями стали 45 являются нефтедобывающая, горноперерабатывающая, машиностроительная отрасли.

Сталь 45. Применение в производстве.

Сталь 45 относится к конструкционным углеродистым качественным сталям. Благодаря высокой выносливости и терпимости к значительным перепадам температуры, сталь 45 применяется при производстве редукторов. Из данной стали изготавливают валы-шестерни и зубчатые колёса для таких массовых изделий из нашего каталога, как редукторы РМ-250, РМ-350, РМ-400, РМ-500 и РМ-850. Сталь 45 является относительно дешёвым металлом, что позволяет производить из неё и цепные приводные звёздочки. После соответствующей термообработки звездочки для цепей ПР-25,4, ПР-31,75, ПР-38,1, ПР-44,45 и ПР-50,8 обеспечивают долгую работоспособность цепного привода.

Достоинства и недостатки

Каждый сплав обладает индивидуальными характеристиками, наиболее востребованными в основной сфере его применения. Универсальные сплавы встречаются достаточно редко, при этом универсальностью принято называть удачное соотношение цена-качество по сравнению с аналогами, а не широту свойств материала. Достоинства и недостатки стали 45 определяют ее положение на рынке, специфику применения и очерчивают круг задач, решаемых с ее помощью.

Плюсы:

- устойчивость к интенсивным нагрузкам, ударам и трению;

- возможность эксплуатации при тяжелых погодных условиях;

- высокий предел выносливости;

- хорошая переносимость перепада температур;

- невысокая стоимость производства;

- простота механической обработки;

- невысокая чувствительность к флокенам;

- не подвержена отпускной хрупкости;

- сохраняет свойства при температурах до 600С.

Минусы:

- теряет прочность при нагреве выше 200С;

- свариваемость ограничена;

- материал подвержен коррозии.

Сталь 45

На производственные линии поставляется просто огромное количество различных сталей, которые характеризуются своими определенными свойствами. Примером можно назвать материал сталь 45, который получил широкое распространение. Эта сталь характеризуется определенными эксплуатационными качествами, которые стоит рассматривать. ГОСТ на сталь 45 определяет концентрацию всех химических веществ. Марка характеризуется относительно невысокой стоимостью, а расшифровка марки стали определяет широкое ее распространение. Рассмотрим особенности данного предложения подробнее.

Зачем проводить закалку

Назначение процедуры закалки – улучшить характеристики внешнего слоя металла и продлить таким образом срок службы изделия. Благодаря закалки сталь приобретает следующие качества:

- Повышенные твердость и прочность. Позволяют нагруженным деталям, например, пружинам и рессорам, выдерживать большие нагрузки.

- Повышенная износостойкость. Позволяет продлить срок службы деталей, уменьая истирание или усталость.

- Отсутствие хрупкости после термообработки. Т.к. закалке подвергается только поверхность изделия, середина остается мягкой.

Об обработке стали 45

В машиностроении сталь марки 45 сначала подвергают термообработке. После нормализации любой механический «декор» (фрезерование, точение) проходит проще и легче. Именно таким образом получают различные валы, шестерни, цилиндры, шпиндели, кулачки.

После финишной термообработки или закалки выполненные детали могут «похвастаться» большей устойчивостью к износу. На выходе их охлаждают в воде и подвергают низкотемпературному отпуску (200-300 о С), показатели твердости составляют порядка 50 HRC.

Виды поставки

| ГОСТ 51245-99; | |

| B03 — Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| В22 — Сортовой и фасонный прокат | ГОСТ 5422-73; ГОСТ 2591-2006; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 8319.0-75; ГОСТ 11474-76; ГОСТ 1133-71; ГОСТ 8320.0-83; ГОСТ 2590-2006; |

| В23 — Листы и полосы | ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 103-2006; |

| В24 — Ленты | ГОСТ 3560-73; |

| В32 — Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 1050-88; ГОСТ 14955-77; ГОСТ 10702-78; ГОСТ 1051-73; ГОСТ 8559-75; ГОСТ 7417-75; |

| В33 — Листы и полосы | ГОСТ 4405-75; ГОСТ 1577-93; |

| В34 — Ленты | ГОСТ 2284-79; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 8645-68; ГОСТ 8642-68; ГОСТ 20295-85; ГОСТ 8644-68; ГОСТ 12132-66; ГОСТ 23270-89; ГОСТ 9567-75; ГОСТ 8646-68; ГОСТ 13663-86; ГОСТ 24950-81; ГОСТ 8638-57; ГОСТ 21729-76; ГОСТ 53383-2009; ГОСТ 3262-75; ГОСТ 8734-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; |

| В71 — Проволока стальная низкоуглеродистая | ГОСТ 1526-81; ГОСТ 5663-79; ГОСТ 792-67; |

| В72 — Проволока стальная средне- и высокоуглеродистая | ГОСТ 9389-75; ГОСТ 9850-72; ГОСТ 3920-70; ГОСТ 3110-74; ГОСТ 7372-79; ГОСТ 9161-85; ГОСТ 26366-84; |

| В76 — Сетки металлические | ГОСТ 3306-88; ГОСТ 51568-99; |

Температура плавления стали 45

Сталь 45 на складе. Отгрузка проката в день оплаты партиями любого объема.

Описание

Сталь 45 гост выделяется среди подобных изделий рядом следующих характеристик: назначением и функциональностью, химическим составом элементов, возможными заменителями, поставщиками, максимальной температурой работоспособности, литейным и техническим набором характеристик. В основных свойствах выделяют ее основные заменители: стали 40Х, 50 и 50Г2. По своим характеристикам они являются наиболее близкими с похожим набором функций.

Механические свойства при Т=20oС

| Сортамент | sв | sT | d5 | y | KCU | Термообр. |

| — | МПа | МПа | % | % | кДж / м2 | — |

| Трубы, ГОСТ 8731-87 | 588 | 323 | 14 | |||

| Пруток калиброван., ГОСТ 10702-78 | 590 | 40 | Отжиг | |||

| Прокат, ГОСТ 1050-88 | 600 | 355 | 16 | 40 | Нормализация | |

| Прокат нагартован., ГОСТ 1050-88 | 640 | 6 | 30 | |||

| Прокат отожжен., ГОСТ 1050-88 | 540 | 13 | 40 | |||

| Лента отожжен., ГОСТ 2284-79 | 440-690 | 14 | ||||

| Лента нагартован., ГОСТ 2284-79 | 690-1030 | |||||

| Полоса, ГОСТ 1577-93 | 600 | 355 | 16 | 40 | Нормализация |

Характеристика и применение стали 45: показатель высокой прочности и технические характеристики

Сталь — это деформируемый сплав железа (подвергающийся ковке) с углеродом и другими элементами. Ее получают из состава, в котором есть место для чугуна и стального лома, обрабатывают в мартеновских печах, кислородных конвертерах и электрических печках. Если в сплаве железа более 2,14% углерода, тогда это уже чугун.

Классификация стали

На рынке 99% всей стали представлен материал конструкционный в широком смысле. К этой группе относятся стали для возведения строительных сооружений, изготовления деталей машин, упругих элементов, инструментов, а также для особых условий работы, имеющие определенные показатели, например, теплостойкие, нержавеющие и другие.

Главными качествами материала являются:

- Прочность, которая характеризуется способностью к выдерживанию достаточного напряжения.

- Пластичность, эта характеристика позволяет выдерживать деформации без ущерба разрушения как при производстве конструкций, так и в точках перегрузок при их работе.

- Вязкость способствует поглощению работы внешних сил, препятствует распространению трещин.

- Жаропрочность и холодостойкость.

- Упругость и твердость.

Сталь и сплавы классифицируют:

- По составу химическому, структурному.

- По качеству. На данный показатель влияет способ производства и содержание вредных примесей.

- По степени раскисления и затвердеванию металла в изложнице.

- По применению.

Химический состав

В зависимости от содержания углерода делят на группы:

- углерода менее 0,3%С — малоуглеродистые.

- Среднеуглеродистые, когда его от 0,3 до 0,7% С.

- Более 07 %С — высокоуглеродистые.

Чтобы улучшить технологические свойства материала сталь легируют. Что это значит? Кроме обычных примесей в ее состав добавляют в определенных сочетаниях легирующие элементы. Обычно лучшие свойства появляются, когда легируют комплексно.

В легированных сталях классификация происходит благодаря суммарному проценту содержащихся в ней примесей:

- Низколегированные, в которых менее 2,5%.

- Среднелегированные — от 2,5% до 10%.

- Высоколегированные — выше 10%.

Структурный состав

Легированные стали подразделяются на виды по структурному анализу:

- В оттоженном виде — ледебуритный, ферритный, доэвтектоидный, заэвтектоидный, аустенитный.

- В нормализованном виде — аутенитный, мартенситный, перлитный.

Перлитный класс характеризуется низким содержанием легирующих элементов. К нему относятся легированные и углеродистые стали. Мартенситный включает в себя стали с более высоким процентом легирующих веществ. В аутенитный класс входят материалы с высоким значением легирующих элементов.

примесей

По способу производства и содержании примесей данный материал делится на 4 группы:

- Обыкновенного качества. По химическому составу являются углеродистыми. Они выплавляются посредством кислорода или в мартеновских печах. Данные стали являются недорогими и уступают по своим свойствам другим классам.

- Качественные. По химическому свойству являются углеродистыми или легированными. Так же, как и предыдущий тип, выплавляются в конвертерах или в мартеновских печках, при этом соблюдаются более строгие требования к составу шихты, работам по плавке и разливке.

- Высококачественные. Данный тип выплавляется, как правило, в электрических печах. Очень высокого качества сталь изготавливается благодаря электропечам с электрошлаковым переплавом. Применяются также другие совершенные методы, направленные на повышение чистоты по неметаллическим включениям (сера и фосфор).

- Благодаря электрошлаковому переплаву, который эффективно очищает от сульфидов и оксидов, создаются особовысококачественные стали. Такие стали бывают только легированными. Они проходят обработку в электропечах, к ним применяются специальные методы электрометаллургии.

Сталь 45

Этот сплав стали отличается от других набором особых характеристик, которые присущи только этой марке. Она отличается применением и высокой функциональностью, уникальным составом химических соединений, совокупностью литейных и других производственных параметров.

Аналоги и заменители

отечественные аналоги:

| Марка металлопроката | Заменитель | ||||

| 45 | 40Х | ||||

| 50 | |||||

| 50Г2 | |||||

| Зарубежные аналоги марки стали 45 | |||||

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 | ||||

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 | ||||

| Япония | S45C, S48C, SWRCH45K, SWRCH48K | ||||

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42H1, XC42H1TS, XC45, XC45H1, XC48, XC48H1 | ||||

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E | ||||

| Евросоюз | 1.1191, 2C45, C45, C45E, C45EC, C46 | ||||

| Италия | 1C45, C43, C45, C45E, C45R, C46 | ||||

| Бельгия | C45-1, C45-2, C46 | ||||

| Испания | C45, C45E, C45k, C48k, F.114, F.1140, F.1142 | ||||

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 | ||||

| Швеция | 1650, 1672 | ||||

| Болгария | 45, C45, C45E | ||||

| Венгрия | A3, C45E | ||||

| Польша | 45 | ||||

| Румыния | OLC45, OLC45q, OLC45X | ||||

| Чехия | 12050, 12056 | ||||

| Австрия | C45SW | ||||

| Австралия | 1045, HK1042, K1042 | ||||

| Швейцария | C45, Ck45 | ||||

| Юж.Корея | SM45C, SM48C | ||||

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

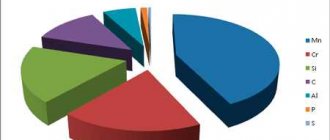

Химический состав (по ГОСТ 1050-2013)

| Химический элемент | % |

| Углерод (C) | 0.42-0.50 |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.25 |

| Мышьяк (As), не более | 0.08 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.25 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr), не более | 0.25 |

| Сера (S), не более | 0.04 |

Особенности стали марки 45

Сталь 45 отличается повышенными характеристиками прочности, выносливости, хорошо обрабатывается, доступна по стоимости. Нашла применение практически во всех областях промышленности, там, где имеют место постоянные механические нагрузки, сложные температурные условия. Изделия из стали 45, к примеру, крайне востребованные круг, шестигранник ст45, выдерживают перепады в диапазоне от 200 до 600 о С.

Если сравнить некоторые характеристики сырья марки 45 и, к примеру, марки 35, то становится очевидным влияние доли углерода в составе сплава. Так, 0,42 – 0,5% против 0,32 – 0,4% (соответственно) указывает на повышенные характеристики твердости стали 45.

Если ст 35 классифицируется как ограниченно свариваемая, то сталь 45 (ГОСТ 1050-88) – варится очень трудно. Это, пожалуй, является первым из «недостатков» последней. Второй – подверженность коррозии из-за присутствия никеля и хрома.

Сталь 35 обычно служит для изготовления деталей не слишком высокой прочности, подвергаемых в процессе эксплуатации слабым и средним нагрузкам: это – оси, цилиндры, коленчатые валы, шатуны, тогда как из сырья марки 45 выполняют варианты деталей более надежные, с улучшенными прочностными характеристиками.

Сравнительные характеристики сырья можно уточнить здесь:

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | δ, % | ψ, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 | ||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | σB, МПа | δ5, % | δ4, % | ψ, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | <590 | 40 | |||

| Листы нормализованные и горячекатаные | 80 | 590 | 18 | ||

| Полосы нормализованные или горячекатаные | 6-25 | 600 | 16 | 40 | |

| Лист горячекатаный | <2 | 550-690 | 14 | ||

| Лист горячекатаный | 2-3,9 | 550-690 | 15 | ||

| Лист холоднокатаный | <2 | 550-690 | 15 | ||

| Лист холоднокатаный | 2-3,9 | 550-690 | 16 |

Механические свойства поковок

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | HB |

| Нормализация | |||||

| 100-300 | 245 | 470 | 19 | 42 | 143-179 |

| 300-500 | 245 | 470 | 17 | 35 | 143-179 |

| 500-800 | 245 | 470 | 15 | 30 | 143-179 |

| <100 | 275 | 530 | 20 | 44 | 156-197 |

| 100-300 | 275 | 530 | 17 | 34 | 156-197 |

| Закалка. Отпуск | |||||

| 300-500 | 275 | 530 | 15 | 29 | 156-197 |

| Нормализация. Закалка. Отпуск. | |||||

| <100 | 315 | 570 | 17 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 34 | 167-207 |

| 300-500 | 315 | 570 | 12 | 29 | 167-207 |

| <100 | 345 | 590 | 18 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 54 | 174-217 |

| <100 | 395 | 620 | 17 | 59 | 187-229 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода. Образцы диаметром 15 мм | ||||||

| 450 | 830 | 980 | 10 | 40 | 59 | |

| 500 | 730 | 830 | 12 | 45 | 78 | |

| 550 | 640 | 780 | 16 | 50 | 98 | |

| 600 | 590 | 730 | 25 | 55 | 118 | |

| Закалка 840 °С, вода. Диаметр заготовки 60 мм | ||||||

| 400 | 520-590 | 730-840 | 12-14 | 46-50 | 50-70 | 202-234 |

| 500 | 470-520 | 680-770 | 14-16 | 52-58 | 60-90 | 185-210 |

| 600 | 410-440 | 610-680 | 18-20 | 61-64 | 90-120 | 168-190 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 850 °С, отпуск 550 °С. Образцы вырезались из центра заготовок. | |||||

| 15 | 640 | 780 | 16 | 50 | 98 |

| 30 | 540 | 730 | 15 | 45 | 78 |

| 75 | 440 | 690 | 14 | 40 | 59 |

| 100 | 440 | 690 | 13 | 40 | 49 |

Свариваемость и заменители конструкционных и инструментальных сталей

Приведена таблица основных марок конструкционных и инструментальных сталей, в том числе нержавеющих и жаростойких, и рекомендации при сваривании деталей из них.

МАРКИ СТАЛЕЙ

| ГОСТ | Марки стали | Заменители | Свариваемость |

| 380-94 | Ст0 | сваривается без ограничений | |

| Ст2кп Ст2пс Ст2сп | Ст2сп Ст2пс | сваривается без ограничений. для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3кп | Ст3пс | сваривается без ограничений. для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3пс Ст3сп | Ст3сп Ст3пс | сваривается без ограничений. для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст3Гпс | Ст3пс Сталь 18Гпс | сваривается без ограничений. для толщины более 36 мм рекомендуется подогрев и последующая термообработка | |

| Ст4кп | сваривается ограниченно | ||

| Ст4пс | Ст4сп | сваривается ограниченно | |

| Ст5пс Ст5сп | Ст6сп Ст4сп | сваривается ограниченно. рекомендуется подогрев и последующая термообработка | |

| Ст6пс | сваривается ограниченно. рекомендуется подогрев и последующая термообработка | ||

| Ст6сп | Ст5сп | сваривается ограниченно. рекомендуется подогрев и последующая термообработка | |

| 801-78 | ШХ15 | ШХ9, ШХ12, ШХ15СГ | способ сварки КТС |

| ШХ15СГ | ХВГ, ШХ15, 9ХС, ХВСГ | способ сварки КТС | |

| ШХ4 | способ сварки КТС | ||

| 1050-2013 | 08 | Сталь 10 | сваривается без ограничений, кроме деталей после химико-термической обработки |

| 08кп 08пс | Сталь 08 | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 10 | 08, 15, 08кп | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 10кп 10пс | 08кп, 15кп, 10 | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 15 | 10, 20 | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 15кп 15пс | 10кп, 20кп | сваривается без ограничений | |

| 18кп | сваривается без ограничений | ||

| 20 | 15, 20 | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20кп 20пс | 15кп | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25 | 20, 30 | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30 | 25, 35 | сваривается ограниченно. рекомендуется подогрев и последующая термообработка | |

| 35 | 30, 40, 35Г | сваривается ограниченно. рекомендуется подогрев и последующая термообработка | |

| 40 | 35, 45, 40Г | сваривается ограниченно. рекомендуется подогрев и последующая термообработка | |

| 45 | 40Х, 50, 50Г2 | трудно — свариваемая. необходим подогрев и последующая термообработка | |

| 50 | 45, 50Г, 50Г2, 55 | трудно — свариваемая. необходим подогрев и последующая термообработка | |

| 55 | 50, 60, 50Г | не применяется для сварных конструкций | |

| 58 | 30ХГТ, 20ХГНТР, 20ХН2М, 12ХНЗА, 18ХГТ | не применяется для сварных конструкций | |

| 1414-75 | А20 | Сталь А12 | не применяется для сварных конструкций |

| А30 А40Г | А40Г | не применяется для сварных конструкций | |

| 1435-90 | У7, У7А | У8 | не применяется для сварных конструкций |

| У8, У8А | У7, У7А У10, У10А | не применяется для сварных конструкций | |

| У9, У9А | У7, У7А, У8, У8А | не применяется для сварных конструкций | |

| У10, У10А | У10, У10А | не применяется для сварных конструкций | |

| 4543-71 | 15Х | 20Х | сваривается без ограничений, кроме деталей после химико-термической обработки |

| 20Х | 15Х, 20ХН, 18ХГТ | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 30Х | 35Х | ограниченно сваривается | |

| 35Х | 40Х | ограниченно сваривается | |

| 38ХА | 40Х, 35Х | трудно-свариваемая | |

| 40Х | 45Х, 35ХА, 40ХС | трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 45Х | 40Х, 45Х, 50ХН | трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 50Х | 40Х, 45Х, 50ХН | трудно-свариваемая, необходим подогрев и последующая термообработка | |

| 15Г 20Г | 20Г, 20, 30Г | хорошо свариваемая | |

| 30Г | 35, 40Г | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | |

| 35Г | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | ||

| 40Г | 45, 40Х | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | |

| 45Г | 40Г, 50Г | трудно-свариваемая. рекомендуется подогрев и последующая термообработка. | |

| 50Г | 40Г, 50 | трудно-свариваемая. рекомендуется подогрев и последующая термообработка. | |

| 10Г2 | 09Г2 | сваривается без ограничений. | |

| 35Г2 | 40Х | трудно-свариваемая. требуется подогрев и последующая термообработка. | |

| 40Г2 | 45Г2, 60Г | трудно-свариваемая. требуется подогрев и последующая термообработка. | |

| 45Г2 | 50Г2 | трудно-свариваемая. требуется подогрев и последующая термообработка. | |

| 50Г2 | 45Г2, 60Г | не применяется для сварных конструкций | |

| 47ГТ | 40ХГРТ | не применяется для сварных конструкций | |

| 18ХГТ | 30ХГТ, 25ХГТ, 12ХН3А, 12Х2Н4А, 20ХН2М, 20ХГР | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 20ХГР | 20ХН3А, 20ХН24, 18Х1Т, 12ХН2, 12ХН3А | сваривается без ограничений, кроме деталей после химико-термической обработки | |

| 25ХГТ | 18ХГТ, 30ХГТ, 25ХГМ | требуется последующая термообработка | |

| 30ХГТ | 18ХГТ, 20ХН2М, 25ХГТ, 12Х2Н4А | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | |

| 33ХС | трудно-свариваемая | ||

| 38ХС 40ХС | 40ХС, 38ХС, 35ХГТ | трудно-свариваемая | |

| 15ХФ | 20ХФ | сваривается без ограничений (способ КТС) | |

| 40ХФА | 40Х, 65Г, 50ХФА, 30Х3МФ | трудно-свариваемая. требуется подогрев и последующая термообработка. | |

| 15ХМ | сваривается без ограничений. рекомендуется подогрев и последующая термообработка | ||

| 30ХМ 30ХМА | 35ХМ, 35ХРА | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | |

| 35ХМ | 40Х, 40ХН, 30ХН, 35ХГСА | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | |

| 38ХН | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | ||

| 20ХН | 15ХГ, 20ХНР, 18ХГТ | ограниченно свариваемая. | |

| 40ХН | 45ХН, 50ХН, 38ХГН, 40Х, 35ХГФ, 40ХНР, 40ХНМ, 30ХГВТ | трудно-свариваемая. рекомендуется подогрев и последующая термообработка | |

| 45ХН | 40ХН | трудно-свариваемая. рекомендуется подогрев и последующая термообработка | |

| 50ХН | 40ХН, 60ХГ | не применяется для сварных конструкций | |

| 20ХНР | 20ХН | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 12ХН2 | 20ХНР, 20ХГНР, 12ХН3А, 18ХГТ, 20ХГР | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 12ХН3А | 12ХН2, 20ХН3А, 25ХГТ, 12Х2НА, 20ХНР | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 20ХН3А | 20ХГНР, 20ХНГ, 38ХА, 20ХГР | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 12Х2Н4А | 20ХГНР, 12ХН2, 20ХГР, 12ХН3А, 20Х2Н4А | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 20Х2Н4А | 20ХГНР, 20ХГНТР | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 30ХН3А | 30Х2ГН2, 34ХН2М | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 20ХГСА | 30ХГСА | сваривается без ограничений | |

| 25ХГСА | 20ХГСА | сваривается без ограничений | |

| 30ХГС, 30ХН2МА | 40ХФА, 35ХМ, 40ХН, 35ХГСА | ограниченно свариваемая. требуется подогрев и последующая термообработка. | |

| 38Х2Н2МА | не применяется для сварных работ | ||

| 40ХН2МА | 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 40Х2Н2МА | 38Х2Н2МА | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 38ХН3МА | 38ХН3ВА | не применяется для сварных конструкций | |

| 18Х2Н4МА | 20Х2Н4А | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 30ХГСА | 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 35ХГСА | 30ХГС, 30ХГСА, 30ХГТ, 35ХМ | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 30ХГСН2А | трудно-свариваемая. необходим подогрев и последующая термообработка | ||

| 38ХГН | 38ХГНМ | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 20ХГНР | 20ХН3А | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 20ХН2М | 20ХГР, 15ХР, 20ХНР, 20ХГНР | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 30ХН2МФА | 30ХН2ВФА | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 36Х2Н2МФА | трудно-свариваемая. | ||

| 38ХН3МФА | не применяется для сварных конструкций | ||

| 45ХН2МФА | трудно-свариваемая. необходим подогрев и последующая термообработка | ||

| 20ХН4ФА | 18Х2Н4МА | не применяется для сварных конструкций | |

| 38Х2МЮА | 38Х2ЮА, 38ХВФЮ, 38Х2Ю, 20Х3МВФ | не применяется для сварных конструкций | |

| 5520-79 | 16К 18К | сваривается без ограничений | |

| 20К | сваривается без ограничений | ||

| 22К | ограниченно свариваемая. рекомендуется подогрев и последующая термообработка | ||

| 5632-72 | 40Х9С2 | не применяется для сварных конструкций | |

| 40Х10С2М | трудно-свариваемая. необходим подогрев и последующая термообработка | ||

| 08Х13 12Х13 20Х13 25Х13Н2 | 12Х13, 12Х18Н9Т 20Х13 12Х13, 14Х17Н2 | ограниченно свариваемая. Подогрев и термообработка применяются в зависимости от метода сварки, вида и назначения конструкций | |

| 30Х13 40Х13 | не применяется для сварных конструкций | ||

| 10Х14АГ16 | 12Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т | сваривается без ограничений | |

| 12Х17 | 12Х18Н9Т | не рекомендуется для сварных конструкций. трудно-свариваемая | |

| 08Х17Т, 08Х18Т1 | 12Х17, 08Х18Т1, 08Х17Т | ограниченно свариваемая | |

| 95Х18 | не применяется для сварных конструкций | ||

| 15Х25Т | 12Х18Н10Т | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 15Х28 | 15Х25Т, 20Х23Н18 | трудно-свариваемая. необходим подогрев и последующая термообработка | |

| 20Х23Н13 | ограниченно свариваемая | ||

| 20Х23Н18 | 10Х25Т, 20Х23Н13 | ограниченно свариваемая | |

| 10Х23Н10 | ограниченно свариваемая | ||

| 20Х25Н20С | ограниченно свариваемая | ||

| 15Х12ВНМФ | трудно-свариваемая | ||

| 20Х12ВНМФ | 15Х12ВНМФ, 18Х11МНФБ | трудно-свариваемая | |

| 37Х12Н8Г2МФБ | ограниченно свариваемая | ||

| 13Х11Н2В2МФ | ограниченно свариваемая | ||

| 45Х14Н14В2М | трудно-свариваемая | ||

| 40Х15Н7Г7Ф2МС | трудно-свариваемая | ||

| 08Х17Н13М21 | 10Х17Н13М21 | хорошо свариваемая | |

| 10Х17Н3М2Т | хорошо свариваемая | ||

| 31Х19Н9МВБТ | трудно-свариваемая | ||

| 10Х14Г14Н4Т | 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | сваривается удовлетворительно | |

| 14Х17Н2 | 20Х17Н2 | хорошо свариваемая | |

| 12Х18Н9 17Х18Н9 | 20Х13Н4Г9, 10Х14Г14Н4Т, 20Х13Н4Г9 | сваривается без ограничений | |

| 08Х18Н10 08Х18Н10Т 12Х18Н9Т 12Х18Н10Т | 12Х18Н10Т, 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, 08Х17Т | сваривается без ограничений | |

| 12Х18Н12Т | 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т | ограниченно сваривается | |

| 08Х18Г8Н2Т | 12Х18Н9 | сваривается без ограничений | |

| 20Х20Н14С2 | сваривается без ограничений | ||

| 12Х25Н16Г7АР | сваривается без ограничений | ||

| 08Х22Н6Т | 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т | сваривается без ограничений | |

| 06ХН28МДТ | Сплав: 03ХН28МДТ | сваривается без ограничений | |

| ХН35ВТ | трудно-свариваемая | ||

| ХН35ВТЮ | трудно-свариваемая | ||

| ХН70Ю | ограниченно сваривается | ||

| ХН70ВМЮТ | трудно-свариваемая | ||

| ХН70ВМТЮФ | трудно-свариваемая | ||

| ХН77ТЮР | трудно-свариваемая | ||

| ХН78Т | Сплав: ХН38Т, 12Х25Н16Г7АР, 20Х23Н18 | трудно-свариваемая | |

| ХН80ТБЮ | трудно-свариваемая | ||

| 5781-82 | 20ХГ2Ц | — | сваривается без ограничений |

| 35ГС 25Г2С | Ст5сп, Ст6, Ст5пс | сваривается без ограничений | |

| 5950-73 | ХВ4Ф | SKS11 JIS G4404 | не применяется для сварных конструкций |

| 9Х1 | 9х2 | не применяется для сварных конструкций | |

| 9ХС | ХВГ | не применяется для сварных конструкций | |

| ХВГ | 9ХС, 9ХВГ, ШХ15СГ | не применяется для сварных конструкций | |

| 9ХВГ | ХВГ | не применяется для сварных конструкций | |

| Х6ВФ | Х12Ф1, Х12М, 9Х5Ф | не применяется для сварных конструкций | |

| Х12, Х12ВМФ | Х12МФ | не применяется для сварных конструкций | |

| Х12МФ Х12Ф1 | Х6ВФ, Х12Ф1, Х12ВМФ Х6ВФ, Х6ВФМ | не применяется для сварных конструкций | |

| 7ХГ2ВМФ | не применяется для сварных конструкций | ||

| 7Х3 8Х3 | 8Х3 7Х3 | не применяется для сварных конструкций | |

| 5ХНМ | 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС | не применяется для сварных конструкций | |

| 5ХГМ | 5ХНМ, 5ХНВ, 6ХВС, 5ХНС, 5ХНСВ | не применяется для сварных конструкций | |

| 4ЗМФС | не применяется для сварных конструкций | ||

| 4Х5МФС | не применяется для сварных конструкций | ||

| 4ХМФ1С | не применяется для сварных конструкций | ||

| 3Х3МХФ | не применяется для сварных конструкций | ||

| 6ХС | не применяется для сварных конструкций | ||

| 4ХВ2С | 4Х5В2ФС, 4Х3В2М2 | не применяется для сварных конструкций | |

| 5ХВ2СФ 6ХВ2С | 6ХВ2С 6ХЗФС | не применяется для сварных конструкций | |

| 6ХВГ | не применяется для сварных конструкций | ||

| 9045-93 | 08Ю | 11305 стандарт CSN411305 | сваривается без ограничений |

| 14959-79 | 65 70 | 60, 70 65Г | не применяется для сварных конструкций |

| 75 | 70, 80, 85 | не применяется для сварных конструкций | |

| 85 | 70, 75, 80 | не применяется для сварных конструкций | |

| 60Г | 65Г | не применяется для сварных конструкций | |

| 65Г | 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2 | не применяется для сварных конструкций | |

| 55С2 | 50С2, 60С2, 35Х2АФ | не применяется для сварных конструкций | |

| 60С2 60С2А | 55С2, 50ХФА, 60С2Н2А, 60С2Г, 50ХФА | не применяется для сварных конструкций | |

| 70С3А | 70S3A стандарт BDS6742 | не применяется для сварных конструкций | |

| 55ХГР | 55ChGR стандарт BDS6742 | не применяется для сварных конструкций | |

| 50ХФА | 60С2А, 50ХГФА, 9ХС | не применяется для сварных конструкций | |

| 60С2ХА | 60С2ХФА, 60С2Н2А | не применяется для сварных конструкций | |

| 60С2ХФА | 60С2А, 60С2ХА, 9ХС, 60С2ВА | не применяется для сварных конструкций | |

| 65С2ВА | 60С2А, 60С2ХА | не применяется для сварных конструкций | |

| 60С2Н2А | 60С2А, 60С2ХА | не применяется для сварных конструкций | |

| 19265-73 | Р18 | Р12 | при стыковой электросварке со сталью 45 и 40Х свариваемость хорошая |

| Р6М5К5 | HS6-5-2-5 стандарт DIN17350 | при стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

| Р9М4К8 | HS10-4-3-10 стандарт DIN17350 | при стыковой электросварке со сталью 45 и 40Х свариваемость хорошая | |

| 19281-2014 | 09Г2 | 09Г2С, 10Г2 | сваривается без ограничений |

| 14Г2 | 15ХСНД | ограниченно свариваемая | |

| 12ГС | 15ГС | сваривается без ограничений | |

| 16ГС | 17ГС | сваривается без ограничений | |

| 17ГС | 16ГС | сваривается без ограничений | |

| 17Г1С | 17ГС | сваривается без ограничений | |

| 09Г2С | 10Г2С, 09Г2 | сваривается без ограничений | |

| 10Г2С1 | 10Г2С1Д | сваривается без ограничений | |

| 10Г2БД | 10Г2Б | сваривается без ограничений | |

| 15Г2СФД | сваривается без ограничений | ||

| 14Г2АФ | 16Г2АФ | сваривается без ограничений | |

| 16Г2АФ | 14Г2АФ | сваривается без ограничений | |

| 18Г2ФАпс | 15Г2ФАДпс, 16Г2АФ, 10ХСНД, 15ХСНД | сваривается без ограничений | |

| 14ХГС | 15ХСНД, 16ГС | сваривается без ограничений | |

| 15Г2АФДпс | 16Г2АФ, 18Г2АФпс, 10ХСНД | сваривается без ограничений | |

| 10ХСНД | 16Г2АФ | сваривается без ограничений | |

| 10ХНДП | 10XHAP стандарт PN/H84017 | сваривается без ограничений | |

| 15ХСНД | 16Г2АФ, 14ХГС, 16ГС | сваривается без ограничений | |

| 20072-72 | 12МХ | 12CrMo стандарт GB3077-88 | сваривается без ограничений. рекомендуется подогрев и последующая термическая обработка |

| 12Х1МФ | 12Cr1MoV стандарт GB3077-88 | сваривается без ограничений. рекомендуется подогрев и последующая термическая обработка | |

| 25Х1МФ | 25Cr2MoVA стандарт GB3077-88 | сваривается без ограничений. рекомендуется подогрев и последующая термическая обработка | |

| 20Х3МВФ | сваривается без ограничений. рекомендуется подогрев и последующая термическая | ||

| 15Х5М | 12CrMo205 стандарт MSZ2295 | сваривается без ограничений. рекомендуется подогрев и последующая термическая обработка |

Если же вам в любом случае необходимо сварить стали для несколько иных целей, можно воспользоваться следующими рекомендациями.

СВАРИВАЕМОСТЬ СТАЛЕЙ

Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва.

По свариваемости стали подразделяют на четыре группы 1 — хорошая свариваемость; 2 — удовлетворительная свариваемость; 3 — ограниченная свариваемость; 4 — плохая свариваемость

К группе 1

относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. Но применение термообработки, не исключается для снятия внутренних напряжений. Хорошей свариваемостью обладают стали Ст1 — Ст4 по ГОСТ 380-94; стали 08; 10: 15; 20; 25 по ГОСТ 1050-2013; стали 15Л; 20Л по ГОСТ 977-88, стали 15Г; 20Г; 15Х; 20Х; 20ХГСА; 12ХН2 по ГОСТ 4543-71. Стали 12Х18Н9Т; 08Х18Н10; 20Х23Н18 по ГОСТ 5632-72

К группе 2

относят преимущественно стали, при сварке которых в нормальных производственных условиях трещины не образуются, а также стали, которые для предотвращения трещин нуждаются в предварительном нагреве, стали, которые необходимо подвергать предварительной и последующей термообработке. Удовлетворительной свариваемостью обладают стали Ст5пс. Ст5сп по ГОСТ 380-94. стали 30; 35 по ГОСТ 1050-2013; стали З0Л; 35Л по ГОСТ 977-88; стали 20ХНЗА; 12Х2Н4А по ГОСТ 4543-71.

К группе 3

относят стали, склонные к образованию трещин в обычных условиях сварки. Их предварительно подвергают термообработке и подогревают. Большинство сталей этой группы термически обрабатывают и после сварки. Ограниченной свариваемостью обладают стали Ст6пс. Ст6сп по ГОСТ 380-94; стали 40; 45; 50 по ГОСТ 1050-2013; стали 30ХМ; 30ХГС; ЗЗХС; 20Х2Н4А по ГОСТ 4543-71; стали 17Х18Н9; 12Х18Н9 по ГОСТ 5632-72.

К группе 4

относят стали, наиболее трудно сваривающиеся и склонные к образованию трещин. Сваривают обязательно с предварительной термообработкой, подогревом в процессе сварки и последующей термообработкой. Плохой свариваемостью обладают стали 40Г; 45Г; 50Г; 50Х по ГОСТ 4543-71. сталь 55Л по ГОСТ 977-88; стали У7; У8; У8А; У8Г; У9; У10; У11; У12 по ГОСТ 1435-90; стали 65; 75; 85; 60Г; 65Г; 70Г; 50ХГ; 50ХГА; 55С2; 55С2А; 60С2; 60С2А по ГОСТ 14959-79; стали Х12; XI2M; 7X3; 8X3. ХВГ; ХВ4; 5ХГМ; 6ХВГ по ГОСТ 5950-73.

Технологические свойства

| Температура ковки |

| Начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе. |

| Свариваемость |

| Трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 170-179 и sB = 640 МПа Kuтв.спл. = 1, Kuб.ст. = 1. |

| Склонность к отпускной способности |

| Не склонна. |

| Флокеночувствительность |

| Малочувствительна. |

Свойства материала

Механические свойства стали 45 определяют широкое распространение этого металла. Концентрация углерода составляет 0,45%, другие примеси крайне незначительны. Это во многом определяет следующие характеристики:

- Плотность стали 45 или удельный вес составляет 7826 кг/м 3 . За счет этого обеспечивается невысокий показатель веса получаемых изделий, однако легкими их не назовешь. Плотность может несущественно отличаться в зависимости от химического состава.

- К отпускной хрупкости структура не склонна. Сталь 45, характеристики которой можно назвать универсальным предложением, очень часто подвергается закалке, за счет которой существенно повышается твердость поверхности.

- Очень часто проводится поставка заготовок после термической обработки. Она существенно повышает твердость поверхности. Этот момент также определяет то, что твердость стали 45 в состоянии поставки может варьировать в достаточно большом диапазоне. Как правило, твердость выдерживается на уровне 10 -1 HB, который соответствует 170 МПа.

- Сталь марки 45 относится к трудносвариваемым металлам, что определяет сложности при проведении сварочных работ. Именно поэтому структура изначально подогревается и лишь только после этого проводится соединение элементов. Прокаливаемость стали 45 также находится на достаточно низком уровне, за счет чего усложняется процесс обработки резанием. Сварка может применяться при применении различного сварочного оборудования. Применение соответствующих электродов позволяет существенно упростить процесс сваривания. Резание сварочным аппаратом также существенно осложняется.

- Довольно часто проводится ковка. Она проводится при температуре 1250 градусов Цельсия, в конце показатель составляет 700 градусов Цельсия.

- Предел прочности и модуль упругости могут варьировать в достаточно большом диапазоне. Все зависит от того, какова температура нагрева поверхности. Предел текучести стали определяет то, насколько она проста при литье различных заготовок.

Технические характеристики

Температура критических точек

| Критическая точка | °С |

| Ac1 | 730 |

| Ac3 | 755 |

| Ar3 | 690 |

| Ar1 | 780 |

| Mn | 350 |

Физические свойства

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 2 | 7826 | ||||

| 100 | 2.01 | 11.9 | 48 | 7799 | 473 | |

| 200 | 1.93 | 12.7 | 47 | 7769 | 494 | |

| 300 | 1.9 | 13.4 | 44 | 7735 | 515 | |

| 400 | 1.72 | 14.1 | 41 | 7698 | 536 | |

| 500 | 14.6 | 39 | 7662 | 583 | ||

| 600 | 14.9 | 36 | 7625 | 578 | ||

| 700 | 15.2 | 31 | 7587 | 611 | ||

| 800 | 27 | 7595 | 720 | |||

| 900 | 26 | 708 |

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 170–179 | 650 | 1,0 | 1.0 |

Краткая характеристика

Сталь обладает плотностью в 7850 кг\м3. Выделяется среди остальных конструкционных сталей по своим механическим характеристикам: предел текучести составляет 640 МПа. Износоустойчива. Хорошо работает в условиях переменных и ударных нагрузок: предел выносливости 245 МПа, ударная вязкость 66 кДж\м2.

Марка 45 пластична и поддается всем видам механической обработки. Коэффициент упругости 2 МПа. Относительное удлинение 15%, а относительное сужение 40%. Значение коэффициента температурного линейного расширения находится в пределах 11,9-15,2 1/град.

Оптимальный интервал температуры работы 200-400 градусов. После прохождения данной отметки механические характеристики значительно падают.

Марка 45 не отличается повышенными антикоррозионными свойствами. Без нанесения защитного слоя поверхность стали покрывается ржавчиной. Химически неустойчива к большинству кислот и щелочей.

Сталь 45 относится к 3-ей группе свариваемости. Процесс ее сварки затруднителен и невозможен без проведения подготовительных работ: подогрев до 150-200 градусов. Сварные швы нестабильны в эксплуатации и подвержены образованию трещин.

Твердость «сырой» стали составляет 20-22 единиц по Роквеллу. Термическая обработка способна увеличить этот показатель сталям данного вида в 2-2,5 раза. Для этого применяют следующие ее виды:

- Нормализация проводится главным образом как предварительная термообработка. Ее проводят перед механической обработкой для улучшения процесса резания.

- Закалка увеличивает твердость до 50 HRC, повышает устойчивость к абразивному износу и прочность. Закалка всегда производится в воде.

- Низкий отпуск проводится с целью более равномерного распределения внутренних напряжений.