Получение изделий методами литья металлических сплавов является одним из древнейших способов металлообработки. В исторической литературе до настоящего времени продолжаются дискуссии по вопросу о том, какими методами изготовления металлических предметов человек овладел раньше — литьем или ковкой, т.е. кто раньше появился — литейщик или кузнец. Следует, однако, отметить, что в чистом виде металлы в земной коре даже в те далекие времена встречались чрезвычайно редко. Их производство связано с переработкой руд, в результате которой металлы получали в жидком, расплавленном виде. Их заливали в специальные формы, и после затвердевания получали отливку или слиток. Отливка представляет собой готовое изделие, а слиток необходимо еще подвергнуть пластической обработке, например ковке. Таким образом, литейные процессы, как правило, предшествуют любому методу металлообработки.

Получение металлов и сплавов

В настоящее время практически все изделия из металлических сплавов получают из литого, т. е. закристаллизованного, из жидкого состояния, сплава. Получение металлов и сплавов в жидком, расплавленном состоянии называется пирометаллургией. Она является основным металлургическим процессом. В связи с этим литейные процессы, происходящие при получении из жидкого металла отливки или слитка, во многом определяют качественные характеристики металлопродукции и эксплуатационные свойства любых машин от автомобиля до космической ракеты.

Технология литья под давлением

Под давлением в этом случае осуществляются такие этапы, как заполнение сплавом и формирование отливок. В массовом производстве тонкостенных изделий технология стала незаменимой. Плюсы:

- Большая точность размеров у отливок.

- Высокое качество поверхности.

- Отсутствие требований по механической обработке.

В час этим методом легко выполнить 200-400 циклов. Формы изготавливаются стальными при литье под давлением. Характерно применение неразъемных стержней, изготовленных из металла. По сравнению с кокилями, формы и конструкция здесь более сложные, поэтому возрастает и стоимость. Песчаные стержни слишком легко разрушаются под воздействием струи металла. Образуется газовая пористость, поскольку газы не успевают удалиться из формы.

Предполагается использование пресс-форм – это сложные приспособления из 30-=100 деталей. С рабочей частью, выполненной из специальных вкладышей. Для образования отверстий в отливке автоматически вставляются и вынимаются металлические стержни.

Камера прессования заполняется сплавом. Полость пресс-формы заполняется металлом во время этого процесса. Отливку выталкивают толкателями, когда конструкция раскрывается.

Машины для литья под давлением – разновидность сложных технических установок. Вот лишь основные детали:

- Корпус.

- Направляющие.

- Гидравлические цилиндры. Последние приводят в движение половины пресс-формы, отвечают за металлические стержни.

- Те же цилиндры создают давление для прессования металла.

Низкое давление – промежуточный вариант между обработкой под давлением и с использованием кокилей. Электронагреватели применяют для расплавления металла в герметически закрытом тигле. По стальному металлопроводу основные материалы попадают в форму. Давление газа внутри тигля снимают после отвердения, потом идёт удаление отливки.

Порошковая металлургия

В настоящее время интенсивно развивается порошковая металлургия, т.е. получение изделий путем прессования и спекания металлических порошков. Однако основные методы получения порошков основаны на кристаллизации распыленного в различные среды (например, в воду) расплавленного металла, т.е. здесь также имеют место литейные процессы. Основным процессом при формировании отливки или слитка является затвердевание сплава, т. е. переход сплава из жидкого состояния в твердое. Обычно различают два аспекта затвердевания.

Первый аспект

Первый аспект — тепловой. Как известно, плавление вещества требует затраты энергии, которая применительно к единице массы вещества называется удельной теплотой плавления. При затвердевании эквивалент ное количество тепла должно быть отведено от сплава. Если жидкий металл при температуре кристаллизации поместить в идеальную теплоизоляционную оболочку, то он будет находиться в жидком виде бесконечно долго. Чем с большей скоростью тепло будет отводиться от ра сплава в стенки формы, тем быстрее затвердеет сплав. Поэтому литейшик должен уметь управлять тепловыми процессами при охлаждении и затвердевании отливки и нагреве формы.

Второй аспект

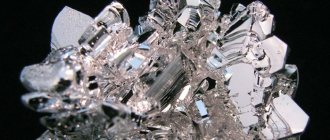

Второй аспект связан с формированием кристаллической структуры отливки, т.е. с кристаллизацией. Затвердевание, как правило, сопровождается фазовым переходом из жидкого состояния в твердое кристаллическое. Этот переход связан с зарождением и ростом центров кристаллизации, которые называют зародышами. Эксплуатационные и физические свойства отливок зависят от размеров и формы кристаллитов. Зарождение и рост кристаллов — сложные физико-химические процессы, которые, по словам академика Л.В. Шубникова, можно сравнить лишь с зарождением и развитием биологических организмов.

Кристаллическая структура отливки

Кристаллическая структура отливки во многом определяется строением и свойствами жидкого сплава. Поэтому большое значение имеет управление жидким состоянием сплава путем изменения его химического состава, введения различных примесей, применения физических и механических воздействий (давление, ультразвук, электромагнитные воздействия, облучение рентгеновскими лучами, гамма-излучением и т. п.).

Усадочные процессы

Как известно, тела при нагревании расширяются, а при охлаждении сжимаются. При затвердевании практически все металлы уменьшают свой объем. Исключение составляют висмут н галлий. Уменьшение объема при охлаждении и затвердевании сплава называется усадкой. Усадочные процессы приводят к формированию в отливках различных дефектов в виде усадочных пустот (раковин или пор). Из-за термического или механического торможения усадки в отливках возникают временные или остаточные напряжения, снижающие их прочность, а иногда приводящие к короблению отливок или к возникновению в них трещин. Вопросы формирования напряжений выходят далеко за пределы чисто литейных проблем и Имеют большое общенаучное значение.

Заполнение формы сплавом

В условиях Земли как планетного образования литейные процессы сопряжены не только с действием гравитационных сил, но и с влиянием газовой атмосферы. Вопросы растворения газов и их выделения из металлических расплавов являются важным разделом литейной технологии. В процессе приготовления сплава, его разливки и затвердевания происходят сложные физико-химические явления, сопровождающиеся растворением газов в жидком и твердом металле, образованием различных продуктов Химического взаимодействия газов с компонентами сплава (оксиды, карбиды, нитриды и т. д.). В процессе заливки формы сплавом и теплового взаимодействия отливки и формы может происходить захват газов потоками сплава, появление окисных плен, образование газов в объеме песчаных форм, приводящее к повышению газового давления в полости формы и в ее стенках. Если не обеспечить соблюдение соответствующих условий, налагаемых на газодинамический режим форм, то в отливках возникают газовые дефекты в виде раковин или пор. Увеличение газового давления при заливке форм с повышенной газотворностью и низкой газопроницаемостью может привести даже к выбросу металла из формы.

Важнейшим процессом в литейной технологии является заполнение формы сплавом. Поэтому инженер-литейщик должен быть специалистом в области гидромеханики, прежде всего гидромеханики расплавов. Необходимо уметь управлять скоростью движения металла в форме и ее каналах, структурой потока, обеспечивать улавливание различных неметаллических включений, попавших в расплав, а также плавное, безударное движение ра сплава на разных участках полости формы.

Теория литейных процессов

Теория литейных процессов включает в себя широкую гамму вопросов, связанных с формообразованием, формированием механических и технологических свойств литейных форм, взаимодействием формы с расплавом, определяющим качество поверхностей получаемых отливок. Решение этих вопросов основано на широком применении современных достижений физической и неорганической химии. Можно говорить о развитии специальной области химии — химии литейных формовочных материалов.

Место литья металлов в истории.

Дорогие друзья, сегодняшние и будущие клиенты нашей компании и просто случайные посетители нашего сайта! Мы начинаем публикацию серии статей о литье – одной из основных, важнейших и интереснейших технологий, применяющихся для создания самых разнообразных изделий уже много веков и по сей день.

Статьи о литье коснутся места литья в истории и современной промышленности, затронут основные способы литья, применяемые в современном сувенирном и ювелирном производстве, дадут представление о процессе, как таковом и о том, что необходимо для получения от него ожидаемых результатов. Будут рассмотрены все основные, возникающие в процессе литья виды брака и способы их предупреждения.

Итак, статья первая. МЕСТО ЛИТЬЯ МЕТАЛЛОВ В ИСТОРИИ.

Металлургия — область науки и техники, охватывающая процессы получения металлов …, а также процессы, связанные с изменением (химического состава, структуры и) свойств металлических сплавов.

Из-за сравнительной доступности для получения из руды и малой температуры плавления медь — один из первых металлов, широко освоенных человеком. Знакомство человечества с медью относится к более ранней эпохе, чем с железом. В виду того, что медь — мягкий металл, медь в древности не смогла вытеснить каменные орудия труда. Лишь когда человек научился плавить медь и изобрел бронзу (сплав меди с оловом), металл заменил камень. Широкое использование меди началось в IV тысячелетии до н. э.

В древности для обработки скальной породы её нагревали на костре и быстро охлаждали, причём порода растрескивалась. Уже в этих условиях были возможны процессы восстановления. В дальнейшем восстановление вели в кострах с большим количеством угля и с вдуванием воздуха посредством труб и мехов. Костры окружали стенками, которые постепенно повышались, что привело к созданию шахтной печи. Позднее методы восстановления уступили место окислительной плавке сульфидных медных руд с получением промежуточных продуктов — штейна (сплава сульфидов), в котором концентрируется медь, и шлака (сплава окислов).

Медь как художественный материал используется с медного века (украшения, скульптура, утварь, посуда).

Медь — это один из первых металлов, которые человек стал применять для технических целей. Периоды использования меди и бронзы ознаменовали целые эпохи культурного развития человечества под названием медный век и бронзовый век.

Медный век — это переходный период от неолита к бронзовому веку. Впервые начинают появляться металлические изделия из меди, хотя продолжают преобладать ещё каменные орудия. На Ближнем Востоке (в Южном Иране, Турции, Месопотамии) медные и затем бронзовые изделия появились в 4-м тысячелетии до н. э., в Европе — в 3—2-м тысячелетиях до н. э.

Копи царя Соломона — медные.

До тех пор пока люди не научились использовать железо, цветные металлы и их сплавы были основным материалом для изготовления вооружения, орудий труда, инструментов, предметов домашнего обихода и, естественно, украшений.

Главными металлургическими технологиями были литейные: искусство обработки жидкого металла позволяло получать уникальные бронзовые изделия и бытовые предметы. Именно в эту эпоху появились вещи, сопровождающие человека в его повседневном существовании, и инструменты, являющиеся символами основных технических профессий. Это время получило название бронзового века.

Самая крупная из известных в древности металлических статуй – «Колосс Родосский» – входила в число семи чудес света.

Первые в России медеплавильные производства были созданы, по-видимому, в XIII в. Из документов известно, что еще в 1213г. недалеко от Архангельска было найдено Цильменское месторождение медной руды.

В 1479 году в Москве уже существовала «пушечная изба» и делались бронзовые пушки разных калибров.

В XVI — XVII веках Россия испытывала острую нужду в металлах и особенно в меди. «Для сыску медныя руды» русские умельцы отправлялись на север, за Волгу, на Урал. В 1652 году казанский воевода доносил царю: «Медныя руды… сыскано много и заводы.. к медному делу заводим». И действительно заводили. Известно, что за 12 лет, начиная с 1652 года, «в присылке было из Казани к Москве чистыя меди 4641 пуд 6 гривенок».

Но металла все равно не хватало. Не случайно Ломоносов писал, что металлы «…до трудов Петровых почти все получаемы были от окрестных народов, так что и военное оружие иногда у самих неприятелей нужда заставляла перекупать через другие руки дорогою ценой».

Петр I многое сделал для развития русской металлургии. К концу его царствования (в 1724 году) только на Урале было 11 плавильных и 4 «переплавных» печей, выпускавших медь. Началась добыча цветных металлов и на Алтае. А в 1760 году в России было уже больше 50 медеплавильных заводов. Ежегодная выплавка меди достигла 180 тысяч пудов, или около 3 тысяч тонн. К середине XIX века она еще удвоилась. В это время производство меди было сосредоточено в основном на Урале, Кавказе и в Казахстане.

Петр I не раз высказывал мысль о необходимости замены серебряной разменной монеты на медную. При его жизни этот переход и был осуществлен. В 1700 году появились медные «деньга» – 1/2 копейки, «полушка» – 1/4 копейки и «полуполушка» – 1/8 копейки. Первая медная копейка отчеканена в 1704 году.

Какой металл можно назвать локомотивом металлургии? Какую роль сыграли женщины в развитии металлургии? Какие изделия из металла производились в первую очередь? При изготовлении каких предметов шлифовали свое искусство и развивали профессиональные навыки древние мастера? Оказывается, в течение нескольких тысячелетий главной движущей силой развития металлургии являлось ювелирное дело. Если же рассматривать историю металлургии, то легко убедиться в неукоснительном выполнении правила, согласно которому передовые технологии сначала внедряются в ювелирном деле, потом совершенствуются в военной сфере, затем осваивают предметы быта и орудия труда и лишь в последнюю очередь применяются в строительстве.

Первыми металлическими изделиями были украшения, а самым «технологичным» металлом для их изготовления – золото. Оно стало первым металлом, который научились обрабатывать холодной ковкой, паять и полировать, из которого стали получать проволоку и отливать изделия.

Золото впервые подвергли рафинированию, к нему впервые были применены технологии гидрометаллургии и металлотермической обработки.

В древнеегипетских и шумерских текстах часто находят упоминания о разновидностях употреблявшегося в древности золота. Усматривалось различие в его происхождении: «речное», «горное», «скалистое», «золото в камне», а также по цвету. Цвет нерафинированного золота зависит от его природных примесей – меди, серебра, мышьяка, олова, железа и прочих.

Технология очистки золота от примесей была изобретена шумерами в начале 3-го тысячелетия до н. э. Ее описание содержится в рукописях библиотеки ассирийского царя Ашшурбанипала. Согласно этой технологии золото плавили вместе со свинцом, оловом, солью и ячменными отрубями в специальных горшках из глины, смешанной с костной золой. Образующийся шлак впитывался пористыми стенками горшка, а на его дне оставался очищенный сплав золота с серебром. Таким образом, из золота удалялись все примеси, кроме серебра. В одной из рукописей библиотеки Ашшурбанипала содержится гимн богу огня Гибилю: «О, Гибиль, ты расплавляешь медь и свинец, ты очищаешь золото и серебро…».

Становление металлургии у всех народов в основном шло классическим путем: камень — медь — бронза — железо. Итак, само по себе литьё, как метод изготовления различных орудий и украшений применяется с момента открытия самородных металлов и, как следствие, появления металлургии. А именно с 6-го тысячелетия до нашей эры, то есть уже на протяжении более 8 тысяч лет, с тех пор, как начали добывать самородную медь.

Автор статьи: Иван Скворцов.

Основатель и генеральный директор производственной компании 3D Avtozavod.

Сварка

Сварка металлических элементов – это технология их прочного соединения в единую конструкцию. Все способы сварки делятся на 2 группы:

- Сварка плавлением – электрическая (дуговая или контактная), с использованием электродуговых аппаратов с электродами или полуавтоматов с присадочной проволокой. В месте соединения детали разогреваются до температуры плавления материалов, их жидкие фазы смешиваются и после остывания создают прочный сварной шов. Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой.

- Сварка пластическим деформированием, в т. ч. холодная – детали сдавливаются (с предварительным местным нагревом или без него) и формируют сварной шов. Нагрев осуществляется газом, электротоком или другим способом.

Преимущества технологии

Использование метода точного литья для изготовления готовой продукции имеет такие преимущества:

- Производство отливок сложной формы с минимальными припусками;

- Возможностей изготовления готовых изделий, состоящих из нескольких деталей для упрощения технологии производства;

- Изготовление опытных и единичных устройств, небольших серий продукции;

- Уменьшение расхода формовочных материалов и материалоемкости, что сказывается на уменьшении себестоимости продукции.

Для оформления заказа на точное литье обращайтесь к консультантам машиностроительного по указанным на сайте телефонам.

Способы мехобработки давлением

| Метод | Особенности | Используемое оборудование |

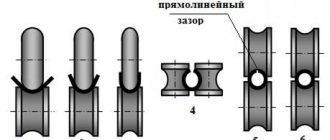

| Прокатка | Используется для производства листового металлопроката и трубопроката, валов, втулок, осей, гильз, профилей. Бывает продольной, поперечной и поперечно-винтовой. | Прокатный стан с вращающимися валками. |

| Штамповка – объемная и листовая | Изменение формы и размеров заготовки под давлением штампа. Часто используется по отношению к тонколистовому металлу. Лист помещается между матрицей и пуансоном, сгибается и приобретает необходимую форму. Штамповка бывает горячей и холодной, импульсной и валковой, разделительной и формообразующей. Разновидностями разделительного штампования являются вырезка, пробивка, резка. К формообразующим операциям штамповки относятся гибка, формовка, вытяжка, обжим и отбортовка. | Штамповочный пресс. Гидравлический или кривошипно-шатунный пресс. Для резки – гильотинные ножницы, вибрационные и дисковые станки. |

| Прессование | Выдавливание холодного или нагретого металла на оборудовании со сменной матрицей. Материал под давлением пресс-штемпеля выдавливается через отверстие в матрице, приобретает необходимую форму, плотность и характеристики. | Прессы высокого давления. |

| Волочение | Создание изделий с заданной формой поперечного сечения. Заготовки фасонного или круглого профиля проводятся сквозь отверстия меньшего сечения, утончаясь и удлиняясь. Так производятся металлические прутки, профили, трубы, проволока. Волочение бывает холодным и горячим, сухим и мокрым, одно- и многократным, черновым и чистовым. | Волочильные станы. |

| Ковка | Подразумевает нагрев определенных участков заготовки и их механическую деформацию. Нагретый металлический прут деформируется и приобретает необходимую форму. В результате получаются уникальные изделия с высокими эстетическими качествами. | При ручном методе – молот, на современных производствах – пресс. |

Методы мехобработки резанием

| Метод | Особенности | Используемое оборудование |

| Точение, токарные работы | Закрепленная в шпинделе заготовка вращается с определенной скоростью, а установленный в суппорте резец выполняет продольно-поперечные движения. Так обрабатываются тела вращения в форме конуса или цилиндра, спиральные и винтовые поверхности. Кроме строгания (срезания стружки), к токарным работам относятся торцевание, отрезание, снятие фасок, выполнение канавок и обработка галтелей. | Станки токарной группы. |

| Сверление | Выполнение в заготовках глухих или сквозных отверстий заданного диаметра и глубины, в т. ч. многогранных отверстий. Для сверления различных металлоизделий используются сверла из быстрорежущих сталей, сверла с твердыми сплавами, боразоном, алмазом. | Станки сверлильной группы. |

| Зенкерование | Вид получистовой обработки материалов, при котором цилиндрические и конические отверстия в деталях доводятся до нужных размеров, гладкости и класса точности. Выполняется при помощи цельных или насадных зенкеров – многолезвийных инструментов с осью вращения. | Сверлильные и токарные станки. Реже – расточные, фрезерные и агрегатные. |

| Шлифование | Технология чистовой и отделочной металлообработки, при которой с поверхности деталей снимается тонкий слой материала. В результате изделия доводятся до нужных размеров и заданного уровня шероховатости. | Шлифовальные станки с абразивными кругами разной зернистости, для цветных металлов – алмазные инструменты. |

| Фрезерование | Бывает фасонным, концевым, периферийным и торцевым. Вращающаяся фреза воздействует на продольно движущуюся заготовку и вытачивает необходимые элементы. Фреза движется в нескольких направлениях и позволяет выполнять множество операций. Так производится фрезеровка профилей, создаются канавки, подсечки, шпонки, колодцы, полости и отверстия, наносятся фаски и резьба. | Фрезерные станки с разнообразными фрезами. |

| Зубофрезерование, зубонарезные работы | Тип лезвийной металлообработки, в результате которого с высокой точностью, отличным качеством поверхности, одинаковым шагом и глубиной резьбы нарезаются зубчатые колеса эвольвентного профиля. Так производятся червячные колеса, всевозможные детали с прямыми и косыми зубьями, цилиндрические колеса внешнего зацепления. | Зубофрезерные станки с червячными модульными фрезами. |

| Долбление | Вид металлообработки, близкий к строганию. Основной инструмент – долбяк – выполняет возвратно-поступательные движения, придавая заготовке необходимые размеры и формы. Он выполняет шпоночные пазы, шлицы, зубья. | Вертикально-долбежные станки, строгальные, универсально-фрезерные, вертикально-фрезерные с долбежными головками. |

Виды механической обработки металлов

Мехобработка – это воздействие на заготовку фрезой, сверлом, резцом или другим инструментом для придания ей заданных размеров. При этом внутренняя структура металла или сплава остается неизменной. Все виды мехобработки делятся на 2 группы:

- Операции резания – снятие с заготовки припусков материала с помощью режущего инструмента металлообрабатывающего станка. Тип механической обработки металлических изделий зависит от особенностей обрабатываемой поверхности, заданного класса точности, размеров детали и значений шероховатости. По технологии резания обрабатывается сортовой прокат черных и цветных металлов.

- Воздействие давлением или ударом, в результате которого заготовка подвергается пластической деформации и приобретает нужную форму с сохранением целостности. Часто перед воздействием давлением материал нагревается для снижения прочности и твердости. Металлообработка давлением используется для улучшения структуры и физико-механических характеристик материала, уменьшения его усадочной пористости и химической неоднородности, повышения прочности и эластичности. Это в нашем случае гибка металла или штамповка металла.