процесс добычи руды

Гидрометаллургия

это техника в области добывающая металлургия, получение металлов из их руд. Гидрометаллургия предполагает использование водный решения для извлечения металлов из руд, концентратов и вторичных или остаточных материалов.[1][2] Технологии, дополняющие гидрометаллургию: пирометаллургия, паровая металлургия и электрометаллургия расплавов солей. Гидрометаллургия обычно делится на три основных направления:

- Выщелачивание

- Концентрация и очистка раствора

- Восстановление металлов или металлических соединений

Выщелачивание

Выщелачивание включает использование водных растворов для извлечения металла из металлосодержащих материалов, который контактирует с материалом, содержащим ценный металл.[3] Первые образцы происходят из Германии и Испании 17 века, где его применяли для добычи меди.[4]

В выщелачивающий Условия раствора меняются с точки зрения pH, окислительно-восстановительного потенциала, присутствия хелатирующих агентов и температуры, чтобы оптимизировать скорость, степень и селективность растворения желаемого металлического компонента в водной фазе. За счет использования хелатирующие агентыможно выборочно извлекать определенные металлы. Такие хелатирующие агенты обычно представляют собой амины базы шиффа.[5]

Пять основных конфигураций реактора выщелачивания: на месте, в куче, чане, резервуаре и автоклаве.

Выщелачивание на месте

Выщелачивание на месте также называется «добычей решений». Первоначально этот процесс включает бурение скважин в залежи руды. Взрывчатые вещества или гидроразрыв используются для создания открытых путей внутри отложения для проникновения раствора. Раствор для выщелачивания закачивается в залежь, где он контактирует с рудой. Затем раствор собирается и обрабатывается. В Урановое месторождение Беверли является примером выщелачивания на месте, а также троянской шахтой в Зимбабве.[нужна цитата

]

Кучное выщелачивание

В процессах кучного выщелачивания дробленая (а иногда и агломерированная) руда складывается в кучу, покрытую непроницаемым слоем. Выщелачивающий раствор распыляется поверх кучи, и ему дают просачиваться вниз через кучу. Конструкция отвала обычно включает в себя отстойники, которые позволяют перекачивать «насыщенный» выщелачивающий раствор (т.е. раствор с растворенными ценными металлами) для дальнейшей обработки. Примером является цианирование золота, где пылевидные руды извлекаются раствором цианид натрия, который в присутствии воздуха растворяет золото, оставляя недрагоценный осадок.

Шариковая модель комплексного аниона ауроцианида или дицианоаурата (I), [Au (CN)2]−.[6]

Выщелачивание НДС

Выщелачивание НДС включает контактирование материала, который обычно подвергается измельчению и классификации, с выщелачивающим раствором в больших чанах.

Выщелачивание резервуаров

Бак с мешалкой, также называемое выщелачиванием с перемешиванием, включает контактирование материала, который обычно подвергается измельчению и классификации, с выщелачивающим раствором в резервуарах с мешалкой. Перемешивание может улучшить кинетику реакции за счет увеличения массопереноса. Резервуары часто имеют последовательную конфигурацию реакторов.

Выщелачивание в автоклаве

Автоклав реакторы используются для реакций при более высоких температурах, что может увеличить скорость реакции. Точно так же автоклавирование позволяет использовать в системе газообразные реагенты.

Гидрометаллургия

Подробности Категория:

ГИДРОМЕТАЛЛУРГИЯ

, процессы извлечения металлов из руд путем выщелачивания их растворителями с последующим осаждением из растворов, в большинстве случаев в металлическом состоянии и реже в форме химических соединений. При этом осаждение производится: 1) цементацией, 2) электролизом, 3) реагентами (в форме химического соединения), 4) адсорбцией и 5) восстановлением на угле. Гидрометаллургия (мокрый путь извлечения) имеет наибольшее значение для получения следующих металлов: золота, серебра, цинка и меди. Кроме того, гидрометаллургия применяется при извлечении свинца, платины, никеля и ртути. Своеобразные процессы, относимые обычно к области химической технологии, но по существу являющиеся гидрометаллургическими, применяются 1) при производстве окиси алюминия, перерабатываемой затем путем электролиза с получением чистого алюминия, и 2) при извлечении редких металлов в форме химических соединений. Растворителями являются растворы солей, кислот и щелочей.

В табл. 1 приведены главные употребляемые в практике гидрометаллургии реагенты и извлекаемые ими металлы.

Некоторые металлы (медь, платина) подвергаются подготовительным операциям (сульфатизирующий обжиг, хлорирующий обжиг) и м. б. переведены в форму соединений, растворимых в воде. В этом случае выщелачивание производится водой. Своеобразный гидрометаллургический процесс извлечения представляет амальгамация золота, серебра и платины. В этом случае извлекаемые металлы образуют дисперсную систему в жидком металле (ртути). Основой данного процесса является не растворение, а смачивание с последующим образованием химических соединений и твердых растворов, обладающих небольшой растворимостью в ртути.

Подготовительные операции к осуществлению гидрометаллургических процессов состоят в измельчении, обжиге и удалении нежелательных примесей посредством выщелачивания или операций обогащения. Дробление и тонкое измельчение применяются с весьма широко варьирующей степенью измельчения. Золотые и серебряные руды измельчаются в пределах 28—150 меш. Иногда применяется измельчение 200 меш, а при цианировании концентратов в Мак-Интайр — 325 меш. В весьма редких случаях цианирование производится после измельчения на валках до 1 см (Шаста Каунти, Калифорния). Выщелачивание в процессе измельчения применяется гл. обр. при цианировании в шаровых мельницах. В некоторых случаях при этом извлекают до 70% металла (и даже более), содержащегося в руде. Обжиг перед выщелачиванием применяется при гидрометаллургическом извлечении цинка; в последнем случае производится окислительный обжиг при довольно высокой температуре. Такой же обжиг применяется к медным сульфидным рудам и иногда при извлечении золота цианированием или же хлоринацией при значительной ассоциации золота с теллуритыми минералами и в более редких случаях — с сульфидами.

Восстановительный обжиг проводится при низких и умеренных температурах в атмосфере окиси углерода. Применяется при подготовке к выщелачиванию углекислым аммонием окисленных и силикатных медных руд и при цианировании упорных окисленных серебряных руд.

Хлорирующий обжиг производится в нейтральной атмосфере или в атмосфере хлора в присутствии хлоридов щелочных (или щелочноземельных) металлов при умеренной температуре. В результате его получают хлориды меди, свинца, цинка и серебра. Применяется к сульфидным и в меньшей мере к окисленным рудам. Хлорирующий обжиг применяется при извлечении платины из сульфидных концентратов, а с последующим выщелачиванием раствором поваренной соли в небольшой мере — при обработке свинцово-серебряных руд. Для обжига применяются печи Беджа, Гересгофа, Мак-Дугалла, Холт-Дерна, Скиннера и некоторые другие.

По условиям места, где производится извлечение, можно установить следующее подразделение: 1) выщелачивание в подземных выработках, 2) выщелачивание в кучах, 3) выщелачивание в процессе измельчения, 4) выщелачивание в специальных чанах, 5) выщелачивание в процессе обезвоживания (фильтрация и сгущение), выщелачивание во флотационной матине. Выщелачивание в подземных выработках или в других условиях в зависимости от характера залегания выщелачиваемой массы имеет в настоящее время весьма ограниченное применение как самостоятельный технологический процесс. Метод основан на способности сульфидных минералов, образующих рудное тело, быстро окисляться и образовывать растворимые соли меди. В 1923 г. подземное выщелачивание меди было введено медной компанией Огайо в Юта, где начали выщелачивать большое по размерам рудное тело, содержащее около 38 млн. тонн разрушенной кварцитовой медной руды с 0,3% меди. Выщелачивание в кучах представляет гидрометаллургия. процесс, наиболее примитивный по технике своего выполнения, и имеет весьма значительную давность; он применяется для обработки рудных отвалов, накопившихся на поверхности земли. Выщелачивание в специальных чанах обычно производится по одному из двух следующих методов: 1) обработка путем перемешивания пульпы, представляющей смесь тонкоизмельченной руды с раствором (агитация), 2) циркуляция раствора в условиях просачивания (перколяция) через слой песковой части руды относительно более грубо измельченной, чем твердая часть пульпы (в предыдущем случае). Факторы, определяющие извлечение в гидрометаллургических процессах, а также условия осуществления их м. б. подразделены след. обр.: 1) состав минеральных зерен, подвергаемых выщелачиванию, размер их, кристаллографическая форма и состояние поверхности, 2) характер ассоциации минеральных зерен с вмещающей породой, 3) условия диффузии в растворе ионов и молекул веществ, являющихся растворителями, 4) концентрация раствора, применяемого для выщелачивания, 5) отношение между весом раствора, употребляемого при выщелачивании, и весом руды, 6) длительность контакта, 7) температура, при которой производится выщелачивание, аэрация, осуществляемая продувкой воздуха, 9) добавочные реагенты, 10) регенерация растворов. Условия диффузии растворителя имеют весьма большое значение в процессе выщелачивания; концентрация его в растворе определяет интенсивность, с которой протекает этот процесс. Совершенно очевидно, что вокруг частиц растворяющегося металла находится прилегающий к ним слой раствора с пониженной концентрацией веществ, расходующихся на процесс растворения. Если концентрация хотя бы одного из этих веществ становится ниже оптимального значения, то процесс растворения замедляется, а при дальнейшем понижении прекращается. Восполнение содержания реагентов в слое раствора, окружающего частицы металла, происходит за счет процессов диффузии из остальной части раствора, не соприкасающейся непосредственно с частицами минералов, взаимодействующих с растворителями.

Условия протекания диффузии ионов и молекул растворителей зависят от метода обработки руд. Рассмотрим сначала общие условия диффузии для случая гетерогенных твердо-жидких смесей. Скорость реакции для данных случаев гетерогенных систем м. б. выражена формулой

т. е. количество вещества, реагирующего в единицу времени (dx\dt) пропорционально величине коэффициента диффузии D, поверхности фазы F и понижению концентрации растворителя; последнее выражается дробью (S—C)/δ, где S — концентрация раствора, С — концентрация слоя, на протяжении которого вокруг частицы происходит диффузия растворителя, и δ — толщина последнего слоя. Вне диффузионного слоя концентрация раствора одинакова, а внутри него она падает в направлении к растворяющейся частице. Для коэффициента D диффузии солей, образующих в растворе два иона, Нернст дает следующее уравнение

Скорость движения катионов u и анионов v зависит от внутреннего трения раствора, которое определяется вязкостью чистого растворителя и присутствием в нем веществ, находящихся в растворенном состоянии или образующих дисперсную систему. Согласно закону Вальдена сумма скоростей движения ионов обратно пропорциональна вязкости η

Из последних двух уравнений видно, что коэффициент диффузии электролита и, следовательно, скорость реакции, происходящей в гетерогенной системе, уменьшается соответственно увеличению внутреннего трения раствора. Для неэлектролитов (например, для кислорода при цианировании) по исследованиям Euler и Hedelius коэффициент диффузии также зависит от вязкости. Наряду с этим происходит падение концентрации газообразных веществ, растворяющихся в растворе. Молекулярное понижение растворимости определяется из уравнения

где η0 и η обозначают растворимость в воде и в растворе соли и η концентрацию соли. В еще большей степени, чем растворенные вещества, на свойства рабочего раствора влияют тончайшие частички руды, находящиеся во взвешенном состоянии. Присутствие большого количества суспендированных в растворе частиц, из которых большая часть настолько мала, что проходит через поры фильтра, значительно повышает вязкость раствора и больше влияет на понижение скорости диффузии и растворимость газов, чем присутствие растворенных солей.

Концентрация раствора определяется составом обрабатываемой руды и применяемым для этого растворителем. Выбор концентрации раствора зависит от необходимой для процесса скорости растворения, от характеристики измельчения (определяющей соотношение классов измельченной руды) и ряда других условий осуществления технологического процесса. Как правило повышение концентрации раствора увеличивает до известного предела скорость растворения. В случае извлечения золота и серебра цианированием этот предел достигается при довольно низких концентрациях (от 0,25 до 0,4% NaCN). При выщелачивании меди серной кислотой повышение концентрации раствора кислоты давало бы больший эффект, если бы не происходило взаимодействия ее с другими составными частями руды (растворение щелочноземельных карбонатов, железа, глинозема и др.). В случае употребления для выщелачивания меди кислых растворов сернокислой соли окиси железа концентрация последней выше 1% понижает использование тока при осаждении электролизом. При выщелачивании обожженных цинковых концентратов переход в раствор кремневой кислоты и железа улучшает фильтрование и предохраняет анод от образования на нем корки. В табл. 2 приведены обычные концентрации растворов, употребляемых при выщелачивании.

Промывка и фильтрация. По окончании выщелачивания производится отделение раствора от твердой части и отмывка растворенного вещества от последней. Иногда стадия обезвоживания и промывки совмещается с выщелачиванием вещества, остающегося нерастворенным. В случае перколяции золотых руд для промывки применяют средние и слабые растворы и чистую воду; при этом общее количество всех растворов находится в пределах от 100 до 200% по отношению к обрабатываемому материалу. В случае последовательной перколяции в нескольких чанах снижают количество растворов до 60% (Хомстек). В случае равномерного прохождения раствора через перколируемый материал при условии, что скорость диффузии и конвекции не выше скорости перколяции, содержание металла в хвостах после промывки устанавливается по формуле

где а — содержание металла в растворе после операции, предшествующей данной промывке, с — содержание металла в промывной жидкости, b и d — соответствующие объемы растворов. Содержание металла в хвостах после выщелачивания обычно выше вследствие неравномерного просачивания раствора. Количество частей промывной воды, вводимой в процесс, обычно соответствует потерям: 1) с хвостами при выгрузке в отвал, 2) вследствие утечки, 3) испарения; в противном случае происходит накопление на заводе излишних растворов. Отделение растворов от илов производится в начальной стадии сгущением. В окончательной стадии отделение растворов и промывка илов производятся: 1) декантацией, 2) фильтрацией, В) непрерывной противоточной декантацией и 4) повторной фильтрацией с промежуточной репульпацией.

Осаждение металлов из растворов после выщелачивания. После полного осветления (в специальных аппаратах) растворы поступают на осаждение из них металлов; последнее осуществляется одним из следующих методов: 1) путем простой цементации, 2) путем цементации с одновременным выделением водорода с целью создания восстановительных условий среды, 3) путем получения нерастворимых соединений, 4) электролитическим путем, 5) путем разложения нагреванием, 6) адсорбцией, 7) восстановлением. Применение указанных принципов к различным металлам и характер применяемых реагентов даны в табл. 3.

Электролитическое осаждение представляет обычный метод осаждения в гидрометаллургии меди и цинка; оно дает возможность одновременно с осаждением регенерировать растворитель. Условия электролитического осаждения определяются следующими факторами: 1) вольтаж, 2) плотность тока, 3) температура, 4) концентрация основных компонентов раствора, 5) скорость протекания, раствора через осадительные ванны, 6) состав анодов и катодов. Теоретическое количество металла, осаждаемое током, выражается формулой

где I — сила тока, w- атомный вес осаждаемого металла и v — валентность металла. Использование тока определяется отношением количества фактически осажденного металла к теоретическому. Плотность тока определяет характер осадка. При осаждении меди из сернокислых растворов плотность тока равна 85—110 А/м2, при осаждении цинка из растворов с 3,5—7,5% серной кислоты она равна 210—330 А/м2. В случае метода Тентона (22—27% серной кислоты) при температуре 60°С применяют плотность тока выше 1000 А/м2. Вольтаж зависит от состава раствора, расстояния между электродами и от состава их. При средних условиях осаждения меди падение вольтажа между соседними электродами равно 2 V. При электролизе цинка на заводе Трэйл — 3,9 V. Состав растворов определяет эффективность процесса осаждения. Последний весьма затрудняется в присутствии примесей: сернокислой окиси железа (растворяет осажденную медь), мышьяка, сурьмы и кобальта (понижают использование тока при осаждении цинка). Характер образующегося осадка ухудшается в присутствии взвешенных веществ; кроме того, осадок меди ухудшается при избытке железа, осадок цинка — в результате присутствия железа, ванадия, кобальта, никеля, мышьяка и сурьмы. Добавки некоторых коллоидов (например, желатина) улучшают условия электролиза, способствуя образованию плотного осадка при высокой плотности тока. Очистка растворов употребляется для периодического удаления примесей, затрудняющих процесс осаждения или понижающих активность растворов.

Осаждение путем цементации с одновременным выделением водорода для создания восстановительных условий среды применяется для осаждения металлов, растворяющихся в присутствии кислорода. На практике этот случай имеет значительное применение для осаждения золота и серебра из цианистых растворов. В результате разложения комплексной соли происходит осаждение металлического золота и растворение цинка в виде цианистого комплекса. При этом на катоде выделяется водород, поляризующий его поверхность. Влияние поляризации в значительной степени устраняется созданием рыхлого осадка свинца на поверхности цинка, что легко достигается освинцовыванием его при действии уксуснокислой соли [Рb(СН2СO2)2]. Комплексный анион, встречаясь с поверхностью цинка, вступает в следующую реакцию цементации:

На поверхности другого элемента пары, которым обычно является свинец, происходит в результате растворения цинка в цианиде и щелочи восстановление водорода, так как потенциал восстановления последнего значительно ниже, чем натрия (или другого металла, образующего комплексную соль).

Водород в момент восстановления связывает кислород, если последний присутствует в растворе, а избыток его выделяется на поверхности цинка. Выделение водорода в результате реакции растворения (в известных пределах) имеет большое, значение, т. к. он связывает кислород, поступающий с растворами или поглощаемый ими в течение процесса осаждения (особенно в экстракторах), и этим не допускает растворения золота (которое сделалось бы возможным в присутствии кислорода), а также окисления цинковой стружки. Соответственно реакции восстановления водорода на поверхности анода происходит растворение цинка, вызывающее переход его в раствор в форме комплекса или сначала в форме цинкатиона, который затем переходит в ион цианистого комплекса согласно формулам:

Обработка и плавка осадка. Дальнейшая обработка продукта, полученного в результате осаждения, производится различными способами в зависимости от состава осадка. Детальное описание этих способов приводится в статьях по металлургии соответствующих металлов. Сводка основных методов обработки осадков приводится в табл. 4.

Источник: Мартенс. Техническая энциклопедия. Доп. том — 1936 г.

- < Назад

- Вперёд >

Концентрация и очистка раствора

После выщелачивания щелок от выщелачивания обычно должен подвергаться концентрации ионов металлов, которые должны быть извлечены. Кроме того, иногда требуется удаление нежелательных ионов металлов.[1]

- Осадки это селективное удаление соединения целевого металла или удаление основной примеси путем осаждения одного из его соединений. Медь осаждается в виде сульфида для очистки продуктов выщелачивания никеля.

- Цементация представляет собой превращение иона металла в металл за счет окислительно-восстановительная реакция. Типичное применение включает добавление металлолома к раствору ионов меди. Железо растворяется и осаждается металлическая медь.

- Экстракция растворителем

- Ионный обмен

- Редукция газа. Обработка раствора никеля и аммиака водородом дает металлический никель в виде порошка.

- Электровиннинг особенно избирательно, если дорого электролиз процесс, применяемый для выделения драгоценных металлов. Золото можно гальванизировать из его растворов.

Экстракция растворителем

в экстракция растворителем представляет собой смесь экстрагент в разбавитель используется для извлечения металла из одной фазы в другую. При экстракции растворителем эту смесь часто называют «органической», потому что основным компонентом (разбавителем) является какой-то тип масла.

PLS (насыщенный выщелачивающий раствор) смешивают до эмульгирования с удаленным органическим веществом и дают ему разделиться.[нужна цитата

] Металл будет заменен PLS на органический, который они модифицировали.[

требуется разъяснение

] Результирующие потоки будут загруженными органическими и рафинат. При электролитическом выделении загруженные органические вещества затем смешивают до эмульгирования с обедненным электролитом и дают ему разделиться. Металл будет заменен органикой на электролит. Получающиеся потоки будут представлять собой очищенный от органики и богатый электролит. Органический поток рециркулирует через процесс экстракции растворителем в то время как водные потоки проходят цикл выщелачивания и электрохимического извлечения[

требуется разъяснение

] процессы соответственно.[

нужна цитата

]

Ионный обмен

Хелатирование агенты, натуральные цеолит, активированный уголь, смолы и жидкие органические вещества, пропитанные хелатирующими агентами, используются для обмена катионы или же анионы с раствором.[нужна цитата

] Селективность и извлечение зависят от используемых реагентов и присутствующих загрязнителей.

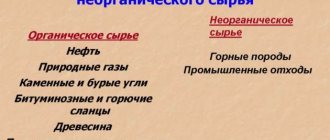

Способы получения и добычи

Добыча и обработка проводится на природных рудниках. Потом расходное сырье доставляется до литейного предприятия, где происходит его переработка в конечный материал. Способы получения:

- Порошковый. При изготовлении сплавов используются порошки — смесь основных компонентов сплава по ГОСТу. С помощью специального оборудования порошок спрессовывается, ему придают определенную форму. После этого расходный материал спекают в промышленной печи.

- Литейный способ. Все компоненты будущего сплава сначала расплавляются, а потом перемешиваются. Смесь должна застыть.

Природные источники

Самое большое количество металлов содержится в земной коре. Их соединения можно найти в разных продуктах питания, воде, воздухе, химических веществах.

Природные соединения

Природные соединения:

- сульфиды — киноварь, цинковая обманка, серный колчедан;

- хлориды — каменная соль, сильвинит;

- сульфаты — гипс, глауберова соль;

- карбонаты — магнезит, доломит, известняк, мрамор, мел;

- оксиды — красный, магнитный, бурый железняк;

- нитраты — чилийская селитра.

Добыча руды (Фото: Instagram / dikomnw)

Способы добычи

Существует два способа добычи металлических руд:

- Открытый. Подразумевает разработку огромного карьера, который углубляется к центру. С его глубины на карьерных самосвалах руда вывозится наверх, где проходит дальнейшую переработку. Средняя глубина карьеров — 300 метров. Для разработки применяются крупные экскаваторы, земснаряды, карьерная техника. Карьерный метод добычи металлической руды применяется только, если после проверки почвы в ней было обнаружено более 57% руды. Главный недостаток карьера — малая глубина разработки.

- Закрытый. Подразумевает разработку шахт, которые могут уходить вниз на глубину нескольких сотен метров. Применяется, когда на поверхности после проверки было обнаружено менее 57% полезных руд. Внешне шахта напоминает колодец, который разветвляется в стороны на большой глубине. Главный недостаток — опасность для рабочих (частые обвалы, взрывы газов, большая вредность для здоровья).

Один из современных способов добычи металлической руды — СГД. Представляет собой гидромеханических метод добычи руды, который подразумевает создание глубокой шахты, снабженной трубопроводом с гидромонитором. Струя воды под большим напором подается в трубопровод. С ее помощью откалываются горные породы, которые всплывают наверх шахты. Эффективность данного способа небольшая, но он полностью безопасен для людей.

Шахта (Фото: Instagram / subcities)

Богатые рудники

Богатые железные рудники:

- Бакчарское железорудное месторождение.

- Абаканское железорудное месторождение.

- Абагасское железорудное месторождение.

- Курская магнитная аномалия.

Самые богатые месторождения алюминиевых руд находятся в

- Венгрии;

- Франции;

- Индии;

- Южной Африке;

- Казахстане;

- России;

- Югославии;

- Кольском полуострове;

- Сибири.

Богатые месторождения медной руды расположены в США, Швеции, Канаде, России, Финляндии, ЮАР.

Медная руда (Фото: Instagram / alex_tango1910)

Гидрометаллургия

Методика, которая основана на проведении химических реакциях. Они протекают в различных растворах. Наиболее распространенные материалы, которые получаются подобным способом — никель, цинк, золото.

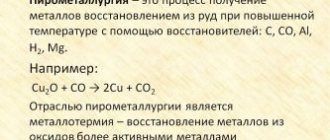

Пирометаллургия

Из расходного сырья металл извлекается под воздействием высоких температур. Для проведения данного способа применяются печи, плавильни. Этим методом получают чугун, свинец, сталь, никель, медь, хром

Для изготовления активных металлов важно использовать восстановители

Электрометаллургия

Подразумевает обработку расходного сырья электрическим током. Сила тока изменяется зависимо от преобладающих в составе руды компонентов. С помощью электрометаллургии получаются разные металлы — щелочноземельные, щелочные. Основные из них — алюминий, магний.

- С помощью металлов. Этот процесс называют металлотермией.

- С помощью водорода. С помощью этой методики можно получить материал с наименьшим количеством посторонних вкраплений.

- С помощью углерода или оксида углерода. Эта методика называется карботермией.

Восстановление металлов

Восстановление металла — это заключительный этап гидрометаллургического процесса. Металлы, подходящие для продажи в качестве сырья, часто производятся непосредственно на стадии извлечения металла. Однако иногда требуется дальнейшее рафинирование, если нужно получить металлы сверхвысокой чистоты. Основными типами процессов восстановления металлов являются электролиз, газовое восстановление и осаждение. Например, главной целью гидрометаллургии является медь, которую обычно получают электролизом. Cu2+ ионы уменьшаются при умеренном потенциале, оставляя после себя другие загрязняющие металлы, такие как Fe2+ и Zn2+.

Электролиз

Электровиннинг и электрорафинирование, соответственно, включают извлечение и очистку металлов с использованием электроосаждение металлов на катоде, либо металл растворение или конкурирующий реакция окисления на аноде.

Осадки

Осаждение в гидрометаллургии включает химическое осаждение либо металлов и их соединений, либо загрязняющих веществ из водных растворов. Осадки продолжится, когда через реагент добавление, испарение, изменение pH или температурные манипуляции, любой конкретный вид превышает предел его растворимости.

Описание

Это химические процессы, протекающие в металлургических агрегатах при высоких (800—2000°С) температурах. Поэтому пирометаллургию иногда называют «химией высоких температур». Часто химические реакции сопровождаются изменением агрегатного состояния реагирующих веществ: плавлением, возгонкой, испарением образующихся металлов или их соединений. В таких процессах взаимодействия могут протекать между твёрдой, жидкой (расплавы) и газообразной фазами в любых сочетаниях.

Пирометаллургическими процессами являются процессы агломерации металлургического сырья, плавки шихтовых материалов, изготовления сплавов, рафинирования металлов. В частности, это — обжиг, доменная плавка, мартеновская плавка, плавка в конвертерах, дуговых и индукционных печах. Пирометаллургия — основа производства чугуна, стали, свинца, меди, цинка и др.

В пирометаллургии часто применяется восстановление углеродом — в тех случаях, когда восстанавливаемые металлы не образуют устойчивых карбидов, помимо указанных выше, к таким металлам относятся германий, кадмий, олово и другие. В случаях образования восстанавливаемыми металлами устойчивых карбидов вместо восстановления углеродом часто применяется металлотермия.

Пирометаллургия — основная и наиболее древняя область металлургии. С давних времён до конца 19 столетия производство металлов базировалось почти исключительно на пирометаллургических процессах. На рубеже 19 и 20 столетий промышленное значение приобрела другая крупная ветвь металлургии — гидрометаллургия. Однако пирометаллургия продолжает сохранять господствующее положение как по масштабам производства, так и по разнообразию процессов.

В начале 20 столетия вместе с пламенными способами нагрева в металлургии начали использоваться разные виды электрического нагрева (дуговой, индукционный и др.); приблизительно в это же время в промышленности был внедрён электролиз расплавленных химических соединений (производство алюминия и других цветных металлов).

Во 2-й половине 20 столетия получили распространение плазменная плавка металлов, зонная плавка и электроогневая плавка. Металлургические процессы, основанные на использовании электрического тока, выделяют в самостоятельную область пирометаллургии — электрометаллургию.

Рекомендации

- ^ аб

Брент Хиски «Металлургия, обзор» в Энциклопедии химической технологии Кирк-Отмера, 2000, Wiley-VCH, Weinheim. Дои:10.1002 / 0471238961.1921182208091911.a01 - Ф. Хабаши «Последние тенденции в добывающей металлургии» Горный и металлургический журнал, Раздел B: Металлургия, 2009 г., Том 45, стр. 1-13. Дои:10.2298 / JMMB0901001H

- Гм, Намил (июль 2022 г.). Гидрометаллургический процесс извлечения редкоземельных элементов из отходов: основное применение кислотного выщелачивания с разработанной схемой

. ИНТЕК. С. 41–60. ISBN 978-953-51-3402-2 . - Хабаши, Фатхи (2005). «Краткая история гидрометаллургии». Гидрометаллургия

.

79

(1–2): 15–22. Дои:10.1016 / j.hydromet.2004.01.008. - Таскер, Питер А .; Тонг, Кристин С.; Вестра, Арьян Н. (2007). «Совместное извлечение катионов и анионов при извлечении цветных металлов». Обзоры координационной химии

.

251

(13–14): 1868–1877. Дои:10.1016 / j.ccr.2007.03.014. - Greenwood, N. N .; И Эрншоу, А. (1997). Химия элементов (2-е изд.), Оксфорд: Баттерворт-Хайнеманн. ISBN 0-7506-3365-4.

Коррозия

Коррозия — процесс самопроизвольного разрушения сплавов, металлов, который происходит под воздействием окружающей среды. Ржавчина начинает появляться при воздействии кислорода, воды, оксидов серы, углерода.

Виды коррозиии:

- атмосферная.

- электролитическая;

- газовая;

- подъемная;

- биологическая.

Без металлов невозможно представить жизнь человека. Они применяются в разных сферах деятельности. Процесс добычи металлической руды для изготовления однородных материалов или сплавов практически не изменился с сотнями лет. Появилось новое оборудование, техника, но суть процесса осталась прежней.

Технология гидрометаллургического производства меди

Медная руда также может содержать золото

Этот способ не получил широкого распространения, поскольку, при этом можно потерять драгоценные металлы, содержащиеся в медной руде.

Его использование оправдано, когда порода бедная – содержит менее 0,3% красного металла.

Как получить медь гидрометаллургическим способом?

Вначале порода измельчается до мелкой фракции. Затем помещается в щелочной состав. Чаще всего используют растворы серной кислоты или аммиака. Во время реакции медь вытесняется железом.

Цементация меди железом

Оставшиеся после выщелачивания растворы солей меди проходят дальнейшую обработку – цементацию:

- в раствор помещают железную проволоку, листы или прочие обрезки;

- в ходе химической реакции железо вытесняет медь;

- в результате металл выделяется в виде мелкого порошка, в котором содержание меди достигает 70%. Дальнейшее очищение происходит путем электролиза с использованием катодной пластины.