Сведения о производителе долбежного станка 7М430

Разработчиком и изготовителем долбежного станка 7М430 является Гомельский станкостроительный завод им. С. М. Кирова СтанкоГомель, основанный в 1885 году.

Станки, выпускаемые предприятием Гомельский станкостроительный завод им. С. М. Кирова, СтанкоГомель

- 7Д36

— станок поперечно-строгальный с гидравлическим приводом, 450 х 710 - 7Д37

— станок поперечно-строгальный с гидравлическим приводом, 560 х 1000 - 7Д430

— станок долбежный с гидравлическим приводом, Ø 630 - 7Д450

— станок долбежный с гидравлическим приводом, Ø 800 - 7М36, 7М37

— станок поперечно-строгальный с гидравлическим приводом, 450 х 710, 560 х 1000 - 7М430

— станок долбежный с гидравлическим приводом, Ø 630 - 737

— cтанок поперечно-строгальный с гидравлическим приводом, 450 х 900 - 7307д, 7310д

— cтанок поперечно-строгальный с гидравлическим приводом, 450 х 710, 560 х 1000 - 7403, 7405

— станок долбежный с гидравлическим приводом, Ø 630, Ø 800 - 7430

— станок долбежный с гидравлическим приводом, Ø 650 - ГД200

— станок долбежный с механическим приводом малогабаритный, Ø 500 - ГД320

— станок долбежный с гидравлическим приводом, Ø 770 - ГД500

— станок долбежный с гидравлическим приводом, Ø 940 - ИР-500

— станок фрезерный горизонтальный многоцелевой, 500 х 500 - FSS350MR

— станок консольно-фрезерный вертикальный, 315 х 1250 - FSS450MR

— станок консольно-фрезерный вертикальный, 400 х 1600

7М430 долбежный станок с гидравлическим приводом. Назначение и область применения

Гидрофицированный долбежный станок модели 7М430 предназначен для изготовления шпоночных пазов, шлицев и канавок на фасонных и плоских поверхностях, для долбления плоских и фасонных поверхностей, вырезов, канавок в цилиндрических и конических отверстиях и долбления с поднутрением до 10°.

Станок предназначен для обработки наружных поверхностей изделий по высоте до 320 мм и обработки внутренних поверхностен изделий по высоте до 250 мм. Станок пригоден для работы в индивидуальном и мелкосерийном производстве, а также в ремонтных мастерских.

Наличие трёх видов подач стола (продольной, поперечной и круговой) даёт возможность обработки на данном станке нескольких поверхностей с одной установки. Наличие механических подач стола, механизма автоматического останова, дистанционного управления позволяет многостаночное обслуживание.

Станок предназначен для обработки долблением плоских и фасонных поверхностей, пазов и канавок в разнообразных деталях, а также различных видов штампов, устанавливаемых непосредственно на столе или в приспособлениях. Возможность поворота рамы с долбяком позволяет обрабатывать наклонные плоскости, не меняя позиции детали.

Принцип работы и выбора устройства

Основное движение, которое совершает механизм – возвратное и поступательное. Аппарат работает в вертикальных плоскостях, но движется прямолинейно, так же, как и строгальные станки.

Самый важный элемент работы устройства – долбежный резец, который закрепляют в ползуне. Стол, с укрепленной на его поверхности заготовкой, осуществляет подачу.

ВАЖНО ЗНАТЬ: Применение мини фрезерных станков по металлу

Возвратные и поступательные действия станка происходят периодически, долбежный резец при этом может двигаться как прямолинейными, так и круговыми движениями.

И самодельный, и профессиональный станки имеют два режима долбления: простое и сложное. Простой тип долбления совершается в упор, а резец перебегает на некоторое пространство и создает ряд отверстия одинакового размера и формы.

Ко второму режиму работы устройства относят воздействие, проходящее под углом с наклонными поверхностями – с этим самодельный станок может не справляться и понадобится гидравлический.

Этот аппарат нужен, чтобы обрабатывать труднодоступные поверхности деталей. К таким относят поверхности, находящиеся внутри детали, используемой в разных видах производства, либо частично скрытые.

Чаще всего станок используют для работы с несквозными пазами и канавками разнообразных форм.

Самодельный аппарат подойдет для частных мастерских, либо мелкого производства, в крупной же промышленности используют усложненные способы обработки и потому используют специальное устройство для работы по металлу с ЧПУ.

В частном производстве, мастерской или сервисном центре станок наиболее часто используют для работы с металлами (цветными и черными), чугуном и прочими металлическими сплавами.

Наиболее используемый и популярный вид станка – модель «ГД». Можно встретить серии 200, 500 и т.д. – все они относятся к этому виду устройства и отвечают его характеристикам.

Видео:

Более совершенная модель долбежного станка: «S315TGI», она характеризуется большими функциональными возможностями, по сравнению с предыдущей или с самодельными моделями устройств.

Таким станком можно работать с фасонными, плоскими, коническими и цилиндрическими поверхностями. Также он позволяет изготавливать шлицы, делать выемки, пазы, канавки и отверстия.

Модель поддерживает несколько профилей каналов, которые выстраиваются индивидуально, исходя из типа настройки устройства, которые вы выберете.

Если вы хотите сделать самодельный станок, то вам понадобится схема и инструкция, но без соответствующих знаний и навыков собрать своими руками его будет непросто, поэтому легче всего приобрести уже готовый аппарат.

При покупке нужно учитывать несколько факторов, чтобы аппарат прослужил вам долго и не потребовал в скором времени ремонта. Прежде всего, нужно знать разрешенную высоту заготовки деталей для устройства.

ВАЖНО ЗНАТЬ: Устройство станка для гибки арматуры

Эта цифра может быть разной и зависит от того, какой тип поверхности (внутреннюю или внешнюю) нужно обработать.

Также нужно посмотреть на заявленную мощность станка, размер долбяка и возможности его регулирования, узнать, есть ли у устройства поперечный и продольный ход, и какой допустимый угол наклона.

Видео:

На качество работы устройства влияет и то, с какой скоростью движется рабочий инструмент. Чтобы станок был устойчив, покупайте изделия с массивной тумбой – тогда с ним легче будет работать.

Нужно быть внимательным и при выборе размера самого стола, т.к. от него тоже зависит удобство работы с аппаратом.

Помимо основных деталей нужно выяснить, если ли какая-то дополнительная комплектация, которая входит в набор устройства.

Вес и размер стола важен не только как фактор удобства работы со станком, но также для его размещения в мастерской или другом выбранном помещении – к устройству должен быть свободный доступ, поэтому не выбирайте для маленьких помещений слишком большие модели.

Краткое описание конструкции станка 7М430

Стол перемещается как вручную, так и механически. Круговая подача стола дает возможность обрабатывать на станке круглые детали и зубчатые колеса.

Станок имеет гидравлическое перемещение долбяка и гидравлическую подачу стола на каждый его двойной ход. Кинематическая схема станка обеспечивает быстрое перемещение стола в продольном, поперечном и круговом направлениях от отдельного электродвигателя. Стол в указанных направлениях может перемещаться также вручную. В столе станка имеется делительный механизм, позволяющий точно делить заготовку на нужное число частей.

Скорость движения долбяка по всей длине хода постоянная. Станок имеет ступенчато-дроссельное регулирование скорости долбяка и перемещения стола. Изменение направления движения долбяка происходит за счёт переключения золотника управления при помощи двух упоров, помещённых на крышке панели управления. Этими же упорами регулируется длина и место хода долбяка.

На правую сторону станка выведены две рукоятки. Одна из них служит для переключения скоростей движения долбяка, таких скоростей в станке 4. Другой рукояткой производится плавное регулирование скорости в пределах каждой ступени.

В станке имеется механизм, позволяющий обрабатывать изделие на установленную длину обработки и автоматически выключающий станок в конце обработки; долбяк при этом останавливается в верхнем положении. Конструкция станка обеспечивает автоматический отвод резца от изделия при обратном ходе. Станок имеет дистанционное управление, осуществляемое от подвесной кнопочной станции. С кнопочной станции осуществляется пуск и останов главного двигателя, а также пуск, останов и настройка долбяка. В станке имеется ограничитель холостого хода — при останове долбяка останавливается главный двигатель. Станок снабжен системой охлаждения инструмента. Смазка направляющих долбяка принудительная от отдельного резервуара при помощи плунжерного насоса и ручная от ручного лубрикатора.

Смазка стола — от 2-х ручных лубрикаторов.

Настройка, наладка и режим работы долбежного станка 7М430

Выбор режима резания

Для выбора режима обработки на станке того или иного металла рекомендуется пользоваться справочниками по режимам резания.

Установка и наладка хода долбяка

Настройка величины хода долбяка производится упорами. При заданной длине обработки упоры надо устанавливать так, чтобы разность на шкале между одним упором и другим определяла полную длину обработки с учетом перебегов резца на каждую длину.

Развод упоров обеспечивает обработку деталей по всей высоте.

Подвод резца к обрабатываемой детали производится кнопкой «Пуск долбяка», работающей в толчковом режиме, при этом переключатель цикла «Работа — наладка» должен находиться в положении «Наладка».

Установка подачи стола

Установка выбранной подачи стола осуществляется поворотом маховичка до момента, пока против риски указателя не установится необходимая цифра, соответствующая нужной подаче.

Регулирование станка

В процессе эксплуатации станка возникает необходимость в регулировании отдельных узлов и элементов с целью восстановления их нормальной работы.

Ниже указаны требующие регулирования, узлы и способы регулировки:

- Регулировка клина долбяка

- Регулировка клиньев продольных и поперечных салазок стола

- Регулировка откидки резцовой головки осуществляется гайкой тормозного устройства, а также гайками, непосредственно устанавливающими регулируемый зазор между откидной доской и долбяком;

- По истечении некоторого времени может оказаться необходимым регулирование подшипников качения, для чего требуется немного подтянуть круглые гайки или фланцы, создающие натяг в этих подшипниках;

- Регулировка предохранительной шариковой муфты осуществляется гайкой и контргайкой.

- Регулировка механизмов гидропривода была рассмотрена в разделе «Гидропривод станка»

- Тормозное устройство коробки подач, служащее для предотвращения проворота вала в обратную сторону, регулируется тремя гайками.

Шероховатость обработанной поверхности не менее V 6

Класс точности станка Н

Технические характеристики долбежного станка с гидравлическим приводом 7м430

Изготовитель Гомельский станкостроительный завод, СтанкоГомель.

Основные параметры станка в соответствии с ГОСТ 1141-74.

- Ход долбяка — 120..320, мм

- Расстояние от плоскости стола до направляющих долбяка, мм — 500 мм

- Расстояние от плоскости стола до нижней кромки головки долбяка — 10..580 мм

- Диаметр стола — Ø 630 мм

- Расстояние от долбяка до станины (вылет) — 590 мм

- Наибольшие перемещения стола продольные — 650 мм

- Наибольшие перемещения стола поперечные — 500 мм

- Наибольшие перемещения стола круговые — 360°

- Наибольшие размеры державки резца — 30 х 20 мм

- Мощность электродвигателя — 7 кВт

- Вес станка полный — 5,2 т

Порядок установки долбёжного станка 7А420

Распаковка

При распаковке станка 7А420 сначала снимается верхний щит упаковочного ящика, а затем боковые щиты. Необходимо следить за тем, чтобы не повредить станок упаковочным инструментом.

Транспортирование

Для транспортировки распакованного станка используют 2 стальные штанги. Для предохранения выступающих частей и окраски станка от повреждения канатом необходимо установить под канат деревянные или войлочные прокладки.

Порядок установки долбежного станка 7А420

- Перед установкой долбежный станок 7А420 необходимо тщательно очистить от антикоррозийных покрытий, нанесенных на открытые, а также закрытые кожухами обработанные поверхности станка и покрыть тонким слоем масла И-20А.

- Смазку очищать сначала деревянной лопаточкой, а затем оставшуюся смазку с наружных поверхностей удалить салфетками, смоченными в органическом растворителе.

- Станок устанавливается на бетонном фундаменте, глубина которого берется в зависимости от грунта, но не менее 500мм.

- Запрещается установка долбежного станка на междуэтажных перекрытиях зданий.

- Точность работы станка 7А420 зависит от правильности установки его на фундаменте. Станок устанавливается на фундаменте и выверяется в продольном и поперечном направлениях при помощи уровня.

- При выверки станка под основание необходимо подложить 4 клина с углом наклона 50, перемещением которых достигается требуемая точность установки станка на фундаменте.

- Отклонение плоскости стола от горизонтального положения не должно превышать 0,04мм на 1000мм длины в обоих направлениях. Окончательно выверенный станок подливают цементным раствором и после затвердевания раствора затягивают фундаментные болты.

Подготовка долбёжного станка 7А420 к первоначальному пуску и первоначальный пуск

- Заземлить долюёжный станок 7А420 подключением к общей цеховой системе заземления.

- Подключить станок к электросети, проверив соответствие напряжения сети и электрооборудования станка.

- Ознакомившись с назначением рукояток управления, следует проверить от руки работу всех механизмов станка. Выполнить указания, изложенные в разделах «Электрооборудование» и «Система смазки», относящиеся к пуску станка.

- Опробовать электродвигатель без включения рабочих органов станка после его подключения к электросети, обратив особое внимание на работу системы смазки.

- Убедившись в нормальной работе всех механизмов, можно приступать к настройке станка для работы.

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ МАСЛА В МАСЛОУКАЗАТЕЛЯХ РАБОТА НА СТАНКЕ СТРОГО ЗАПРЕЩАЕТСЯ!

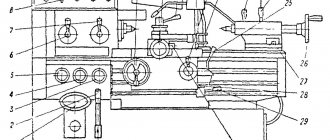

7М430 Расположение составных частей долбежного станка

Расположение составных частей долбежного станка 7м430

Расположение составных частей долбежного станка 7м430

Спецификация составных частей долбежного станка 7М430

- 01. Станина _М30-01.001

- 02. Долбяк с цилиндром _М30-02.001

- 03. Коробка подач _М30-03.001

- 04. Стол _М30-04.001

- 05. Охлаждение _М30-05.001

- 06. Электрооборудование _М30 06.001

- 07. Управление _М30-07.001

- 08. Трубопровод _М30-08.001

- 09. Принадлежности _М30-09.001

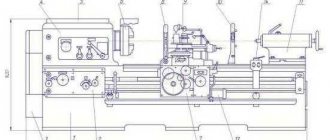

7М430 Расположение органов управления долбежным станком

Расположение органов управления долбежным станком 7м430

Перечень органов управления долбежным станком 7М430

- Маховичок установки величины подачи

- Механизм настройки перемещения стола на заданную величину обработки

- Маховичок для ручнoгo продольного перемещения стола

- Рукоятка включения механической продольной подачи

- Рукоятка реверса

- Рукоятка включения механической круговой подачи

- Рукоятка включения механической поперечной подачи

- Выключатель „Освещение»

- Кнопка „Пуск» быстрого перемещения стола

- Кнопка „Пуск» долбяка (дублированная с рукояткой 18)

- Кнопка „Пуск» главного двигателя

- Переключатель цикла „Работа — Наладка»

- Гайки для фиксации поворота салазок долбяка

- Квадрат для поворота салазок долбяка на угол

- Висящая кнопка „Стоп» главного двигателя

- Упоры для установки длины хода долбяка

- Рукоятка для ручного перемещения хода долбяка

- Рукоятка пуска и остановки долбяка

- Рукоятка бесступенчатого изменения скорости долбяка между ступенями

- Рукоятка ступенчатого изменения скорости долбяка

- Сигнальная лампочка подключения станка к сети

- Пакетный выключатель электронасоса

- Пакетный выключатель сети

- Рукоятка прихвата поперечной салазки

- Рукоятка прихвата продольной салазки

- Квадрат для ручного продольного перемещения стола

- Квадрат для ручного поперечного перемещения стола

- Рукоятка делительного механизма

- Гайки фиксации круглого стола

7М430 Кинематическая схема долбежного станка

Кинематическая схема долбежного станка 7м430

7М430 Описание узлов долбежного станка

Станина станка состоит из 2-х частей: нижней и верхней, скреплённых между собой винтами, шпильками и штифтами. Обе части станины имеют коробчатую форму, рёбра жёсткости, что обеспечивает достаточную жёсткость станка. В нижней части верхней станины помещается резервуар для масла гидропривода ёмкостью в 250 литров. Там же к левой стенке крепится фланец, в котором помещена муфта, соединяющая гидронасосы с фланцевым электродвигателем (гидронасосы помещаются внутри камеры и крепятся на винтах к фланцу). Средняя камера нижней станины является резервуаром системы охлаждения. К правой стенке верхней станины крепится плита с гидропанелью. В левой боковой стенке сделано окно для монтажа гидропривода. В задней стенке верхней станины имеется ниша, в которой помещается электрошкаф. Дверцы электрошкафа имеют уплотнения из губчатой резины и замковое устройство, обеспечивающее герметичность шкафа.

Долбяк с цилиндром. Долбяк представляет собой чугунную полую отливку с прямоугольными направляющими, внутри долбяк имеет ребра жёсткости. В нижней части долбяка монтируется резцовая головка с резцедержателями. В этом узле смонтирован механизм механического отвода резца при обратном ходе долбяка.

Откидная доска резцовой головки через кронштейн, игольчатый подшипник, эксцентрик и вал-шестерню связана с зубчатой рейкой, которая помещается в пазу долбяка.

Зубчатая рейка, перемещаясь совместно с долбяком, вращает шестерню тормозного устройства, находящуюся в салазках долбяка.

Отбрасывание откидной доски происходит за счет поворота эксцентрика, неподвижно сидящего на валик-шестерне.

Регулировка тормозного устройства осуществляется пружиной при помощи гайки.

Гидравлический цилиндр представляет собой стальную трубу закрепленную на салазках долбяка.

Длина цилиндра выбрана с таким расчетом, чтобы обслужить резцом всё расстояние от плоскости стола до направляющих салазок.

Внутри цилиндра перемещается поршень со штоком, конец которого соединяется с долбяком. Цилиндр крепится к салазкам долбяка неподвижно, а поршень со штоком и с долбяком получают возвратно-поступательное движение. Подавая масло в верхнюю полость цилиндра, т. е. в бесштоковую полость, получим рабочий ход долбяка, а подавая масло в нижнюю полость цилиндра, т. е. в штоковую, получим холостой ход долбяка. В салазках долбяка монтируется принудительная и ручная системы смазки направляющих долбяка.

Коробка подач предназначена для осуществления поперечных, продольных и круговых рабочих подач стола на каждый двойной ход долбяка и для быстрого перемещения стола в этих направлениях.

Рабочие подачи стола производятся следующим образом: При переключении долбяка на рабочий ход масло от насоса через золотник подач поступает в цилиндр коробки подач (см. гидравлическую и кинематическую схемы станка) и перемещает поршень вправо. Рейка, соединенная со штоком, вращает зубчатое колесо z = 24, от которого через храповой механизм получает вращение вал, связанный с помощью предохранительной муфты с узлом стола. Быстрое перемещение стола во всех трех направлениях осуществляется от отдельного электродвигателя мощностью 1,7 кВт. Регулировка величины подачи производится за счет изменения величины хода поршня при помощи маховика, пары зубчатых колес, гайки и винта. На наружной стороне гайки нарезана рейка, которая зацепляется с шестерней, сидящей на валике гидравлического дросселя подач Г77-11. Таким образом, одновременно при регулировке величины подачи за счет изменения хода поршня подач, соответственно дросселируется количество масла, выходящего из штоковой полости цилиндра подач (см. гидравлическую схему), что обеспечивает стабильность подач при любой скорости. Отсчет величины установленной подачи осуществляется при помощи лимба, установленного на маховичке. На выходящем валу коробки установлен тормоз, который противодействует вращению вала в обратную сторону.

В верхнюю крышку коробки подач вмонтирован специальный механизм настройки стола на заданную длину обработки изделия с автоматическим остановом в конце обработки. Механизм состоит из лимба с делениями, стрелки, привода стрелки и электрического микровыключателя. Стрелка связана с узлом стола жесткой кинематической цепью. При вращении она нажимает на микровыключатель, который останавливает главный двигатель станка. При установке длины хода стола стрелка закрепляется в заданном положении зажатием гайки.

Стол станка в основном состоит из продольных салазок, перемещающихся по станине, поперечных салазок, перемещающихся по продольным салазкам, поворотного стола, смонтированного на поперечных салазках и коробки передач.

Внутри поворотного стола салазок имеются каналы, по которым эмульсия стекает в нижнюю станину.

С правого торца продольных салазок смонтирована коробка передач, передающая движение от коробки подач (узел 03) к шлицевому валу червяка круговой подачи и винтам продольной и поперечной подач стола. На крышку коробки передач выведены два квадрата, которыми оканчиваются винт поперечного перемещения и вал продольной подачи.

В коробке передач смонтирован делительный механизм, позволяющий делить обрабатываемое изделие на нужное число частей; через шлицевый вал и червячную пару механизм связан с поворотным столом.

Поворотный стол центрируется на поперечных салазках с помощью конуса; он имеет три Т-образных паза, позволяющие крепить обрабатываемые детали. В центре поворотного стола имеется центрирующее отверстие диаметром 32 мм.

Поворотный стол на поперечных салазках, поперечные на продольных, а продольные салазки на станине фиксируются с помощью прижимов.

Между поперечными и продольными салазками, а также между продольными салазками и станиной имеются клинья для регулирования зазоров, возникающих в процессе эксплуатации станка.

Направляющие салазок — прямоугольные.

Все вращающиеся валы и червяк смонтированы в роликовых и шариковых подшипниках.

Конструкция стола обеспечивает раздельное включение каждой из подач: продольной, поперечной и круговой (включение одновременно двух подач возможно).

Система охлаждения. Приводом системы охлаждения является электронасос производительностью 22 литра в минуту.

Электронасос крепится к бачку, последний, в свою очередь, крепится к нижней станине. Бачок вместе со средней камерой нижней станины образует резервуар для охлаждающей жидкости. Емкость резервуара 55 литров. Поворотный круг стола (узел 04) имеет по краям кольцевой желоб, куда с обрабатываемых деталей сливается охлаждающая жидкость.

Этот желоб через систему отверстий и каналов связан со средней камерой нижней станины (резервуаром). Бачок имеет снизу отверстие для слива охлаждающей жидкости, которое закрывается пробкой.

Узел управления долбяка обеспечивает:

- установку места и величины хода долбяка;

- ручной реверс долбяка, когда это необходимо;

- ручной стоп и останов долбяка;

- установку величины скорости долбяка.

1. Установка положения и величины хода долбяка производится с мощью двух упоров, выведенных на правую стенку станка.

Упоры через специальный рычаг передвигают золотник управления гидропанели, осуществляя тем самым реверс долбяка.

Угол между упорами определяет величины хода долбяка. Относительное расположение упоров определяет положение хода долбяка в пределах заданной величины долбления.

Угол между упорами и относительное расположение их устанавливаются по лимбу.

Привод упоров осуществляется от долбяка через передачу шестерня — рейка и две пары конических шестерен.

2. Рычаг реверса с роликами, на которые воздействуют упоры, имеет рукоятку для ручного управления.

3. Сектор, связанный с шестерней крана «пуск»—«стоп» гидропанели, сидит на валике.

На конец этого валика насажена ступица с рукояткой, через которую можно осуществлять ручной пуск и останов долбяка.

4. Кроме рукоятки пуска и останова долбяка на правую стенку станка выведены еще две рукоятки гидропанели. Одна из них служит для переключения скоростей (ступеней) движения долбяка, таких ступеней в станке четыре; другая — для плавного регулирования скорости в пределах каждой ступени.

Смазка деталей данного узла принудительная от гидросистемы привода станка.

Трубопровод осуществляет соединение между собой рабочего цилиндра, цилиндра коробки подач, гидропанели, насосов и вспомогательной аппаратуры.

Гидропанель крепится через промежуточную плиту к литой рамке узла управления. Вместе с рамкой и промежуточной плитой гидропанель крепится к правой стенке станины, в которой имеется окно для демонтажа гидропанели. Монтаж гидропанели с промежуточной плитой и рамкой производится через окно в левой стенке станины. Через это же окно производится монтаж и демонтаж трубопровода. Трубопровод состоит из стальных труб и концевых соединений. В одной из труб имеется отверстие для присоединения манометра. Для замера давления в системе манометр включается специальным золотником. Параллельно сливной трубе встроен фильтр для очистки масла. Залив масла производится через горловину, в которой помещен свой фильтр; слив—через две специальные трубки или при помощи откачивающего насоса, имеющегося у потребителя. Для создания противовеса от падения долбяка служит напорный золотник с обратным клапаном. Для регулировки подачи масла в коробку подач служит специальный муфтовый кран и гидравлический дроссель подач, который находится непосредственно внутри корпуса коробки подач — (узел 03).

Описание гидропанели, насосов и другой гидроаппаратуры смотри в разделе «Гидропривод станка».

Порядок работы на станке долбёжном 7А420

- Для выбора режимов обработки изделий из различных материалов рекомендуется пользоваться справочниками по режимам резания.

- Длина хода долбяка устанавливается путем изменения эксцентриситета кулисного пальца относительно оси кулисной шестерни вращением квадрата вала.

- Отсчет ведется по лимбу.

- Число двойных ходов долбяка устанавливается рукояткой коробки скоростей в соответствии с таблицей скоростей.

- Вылет долбяка на требуемом расстоянии от оси стола устанавливается вращением вала квадрата перестановки долбяка кривошипной рукояткой, при этом гайка зажима долбяка должна быть отпущена.

- После установки долбяка гайку затянуть.

- Величина подачи устанавливается по лимбу коробки подач.

- Резец устанавливается и закрепляется в резцедержке.

- Обрабатываемая деталь крепится непосредственно на поворотном столе станка или в специальном приспособлении, закрепленном на поворотном столе. Технологические приспособления для установки и зажима детали должны быть прочными.

- Для установки детали относительно центра поворотного стола имеется центрирующее отверстие

7М430 Гидравлическая схема долбежного станка

Гидравлическая схема долбежного станка 7м430

Описание гидравлической схемы долбежного станка 7м730

Рабочие движения:

- Главное движение — возвратно-поступательное перемещение ползуна с долбежным резцом в вертикальном направлении;

- Движение подачи — перемещение круглого стола с обрабатываемой деталью продольное, поперечное или круговое, совершаемое периодически — за один двойной ход ползуна.

Главное движение осуществляется гидроприводом (рис. XVII. 8). Привод сообщает ползуну четыре ступени скорости, соответствующие четырем возможным положениям золотника переключения 1, устанавливаемым рукояткой 4 (см. рис. XVII.7), а также обеспечивает возможность плавного изменения скорости рабочего хода ползуна в пределах каждой ступени посредством рукоятки 5, действующей на дроссель 2 (рис. XVII.8) с регулятором 3. Масло от двух лопастных насосов производительностью Q = 50 л/мин и Q = 70 л/мин поступает в проточки золотника переключения 1. При работе на первой ступени скорости перемещения ползуна, равные 5—7,9 и 11 м/мин для рабочего и обратного хода соответственно, золотник занимает положение, при котором масло от насоса Q = 70 л/мин сливается в бак, а масло от насоса Q = 50 л/мин поступает в систему. Вторая ступень скорости ползуна характеризуется ее значением, равным 7,9—11 м/мин при рабочем и 22 м/мин при обратном ходе ползуна, и использованием для работы в системе масла от насоса Q = 70 л/мин. При третьей и четвертой ступенях скорости, определяемых соответствующими положениями золотника 1, масло в систему поступает от обоих насосов. Но отсутствие слива масла при рабочем ходе ползуна отличает четвертую ступень от третьей, второй и первой. Скорость рабочего и обратного хода ползуна составляет: на третьей ступени 11 — 19,3 и 36 м/мин; на четвертой ступени 19,3—36 и 35 м/мин. Циркуляция масла в системе при всех четырех скоростях движения ползуна аналогична, несмотря на отмеченную особенность четвертой ступени, не изменяющую общей принципиальной схемы.

Масло, прошедшее золотник переключения 1, поступает по каналу 4 через кран 5 гидропанели Г31-16 и проточки 6, 7 по трубе 8 в рабочую полость 9 гидроцилиндра, закрепленного на салазках ползуна. Из штоковой полости 10 цилиндра ползуна масло вытесняется в бак по трубе 11, через напорный золотник 12, по трубе 25, проточкам 14, 15, 16, 17 гидропанели, каналу 18 промежуточной плиты, проточкам 19 и 20 стопового золотника 21, проточкам 22 и 23 панели управления Г32-16 и трубе 24. Ползун совершает рабочий ход. Скорость рабочего хода ползуна в пределах ступени изменяется дросселем 2 с регулятором 3, который для этого спускает часть масла, подаваемого насосом. В конце рабочего хода упор, закрепленный на станине и связанный с ползуном передачей, состоящей из конических колес и круглой рейки, через систему рычагов перемещает золотник управления 25 вправо. Перемещаясь, золотник разъединяет проточки 16 и 17, притормаживая ползун, а в конце хода «отсекает» проточку 26 от проточки 27 и соединяет ее с давлением, подведенным к проточке 28. Из полости, ограниченной правым торцом золотника 29 реверса, масло сливается через дроссель 30 и проточки 31 и 32, а золотник 29 перемещается слева направо. В правом положении золотника проточка 14 сообщается с проточкой 6, а проточка 7 соединяется с проточкой 33. При этом масло поступает по проточкам 6, 14, трубе 13, проточкам напорного золотника и трубе 11 в штоковую полость 10 цилиндра ползуна и сливается из рабочей полости 9 по трубе 8, проточкам 7, 33, 34, 35 и через фильтр 36 и клапан 37. Осуществляется обратный ход ползуна, который прекращается при перемещении упором золотника управления 25 влево.

Движение подачи сообщается столу с обрабатываемой деталью от гидропривода. В момент реверсирования движения ползуна с обратного хода на рабочий масло по проточкам 38, 31 и трубе 39 (см. рис. XVII.8) поступает в полость 40 реверсивного золотника подачи 41 и перемещает его в крайнее правое положение, при котором масло от насоса через демпфер 42, канал 43, проточки 44, 45, канал 46 поступит в рабочую полость 47 гидроцилиндра коробки подач. При этом масло из штоковой полости 48 вытесняется и по трубе 49, проточкам 50, 51 и трубе 52 сливается в бак. Происходит перемещение поршня, совершаемое за один двойной ход ползуна. При этом рейка 1, соединенная со штоком поршня (рис. XVII.9), вращает зубчатое колесо z = 24, от которого через храповой механизм получает вращение вал I. От него через реверсивный механизм, состоящий из трех конических колес z = 26 с кулачковой муфтой, и цилиндрические колеса z = 39 на валах II и III вращение передается винтам 2 и 3 продольной и поперечной подач стола и червячной паре (z = 1, z = 105), осуществляющей его круговую подачу.

Таким образом, стол получает продольную, поперечную и круговую подачи за один двойной ход ползуна. Величина подач находится в следующих пределах: продольная и поперечная — 0,2—2,4 мм/дв. ход, круговая — 0,1—1,3°/дв. ход. Быстрые (установочные) перемещения в тех же направлениях столу сообщаются электродвигателем М1. Требуемая длина долбления обеспечивается специальным механизмом с кинематической цепью z = 44,44, z = 1, z = 50 (см. рис. XVII.9).

При обратном ходе ползуна резец отводится от поверхности детали специальным механизмом.

Система смазки станка 7А420

Принципиальная схема системы смазки станка 7А420

Смазка станка обеспечивается циркуляционной системой смазки узлов коробки скоростей, долбяка, привода, кулисного механизма, коробки подач. Эта система состоит из резервуара 1, маслоуказателя 2, фильтра 3, плунжерного насоса 5, маслораспределителя 7, насоса 8.

Плунжерный насос закреплен на кронштейне внутри верхней станины и приводится в действие от вала эксцентриковой муфты, получающей вращение от клиноременной передачи главного привода. Масло из резервуара, расположенного в верхней части станины, всасывается насосом через фильтр и под давлением подается к маслораспределителю 7. От него масло поступает к оси кулисы, электромагнитной муфте, кулисной шестерне, на кулисный камень и к насосу 8.

Насос механическим приводом подает масло к направляющим долбяка и на ось серьги. Для кратковременной увеличенной подачи масла к направляющим долбяка перед началом работы в системе смазки предусмотрен механизм ускоренной подачи смазки при нажатии на кнопку 9, с помощью которого открывается дополнительный поток масла от плунжерного насоса к направляющим долбяка, минуя насос (лубрикатор).

Сбор утечек масла с направляющих долбяка и рамы осуществляется двумя маслосборниками, установленными на раме, из которых масло сливается по трубам в резервуар.

Указания по монтажу и эксплуатации системы смазки:

Перед пуском необходимо:

- заполнить резервуар 1 маслом, в количестве 18л. При этом маслоуказатель должен быть заполнен наполовину.

- заполнить резервуар 16 маслом в количестве 0,3л.

- смазать шприцом все точки, указанные в схеме

- смазать направляющие станины и салазок стола, поливая из масленки, а также сверху скосы рамы, клина, долбяка

- смазать механизм круглого стола – для этого необходимо установить стол на деление 2700, отвернуть пробку заливного отверстия 17 и залить масло 0,15л. В этом случае смазывается только часть механизма. Для смазки остальной части необходимо стол установить на деление 2500 и залить 0,1л. масла.

Карта смазки станка долбежного 7А420

Перечень элементов смазочной системы долбежного станка 7А420

| № | Обозначение | Наименование | Кол. | Прим. |

| 1 | 7А42010.102 | Станина верхняя – резервуар | 1 | 18л |

| 2 | 1-13 МН76-63 | Маслоуказатель | 1 | |

| 3 | 10-8-2 ОСТ2 СЧ1-2-80 | Фильтр приемный сетчатый | 1 | |

| 5 | 31.У.4.1 ГОСТ22918-78 | Насос плунжерный | 1 | 2,5см2/ ход |

| 7 | 7А420.20.312 | Корпус маслораспределителя | 1 | |

| 8 | 106.ПУ41 ГОСТ22953-78 | Насос смазочный поршневой многопоточный | 1 | |

| 9 | 7А420.60.010 | Кнопка ускоренной подачи масла | 1 | |

| 10 | 7А420.30.021 7А420.30.022 | Маслосборник Маслосборник | 1 1 | |

| 11 | 7А420.30.012 | Маслосборник рамы | 1 | |

| 12 | 7А420.30.016 | Маслованна | 1 | 0,03л |

| 13 | 7402.20.361 | Труба-распылитель смазки | 1 | |

| 14 | 7402.20.301 | Корпус-резервуар для сбора масла | 1 | |

| 15 | 7402.50.087 | Отверстие для заливки масла | 1 | |

| 16 | 7А420.50.012 | Крышка-резервуар | 1 | 0,3л |

| 17 | 7А420.60.013 | Стол круглый | 1 | 0,25л |

| 18 | 3.2.2Ц6 ГОСТ19853-74 | Пресс-масленки | 19 | |

| 19 | 7А420.10.065 | Пробка слива масла | 1 | |

| 20-31 | Точки смазки | |||

| 32 | 8-2-1 ГОСТ21993-76 | Клапан | 1 |

Перечень точек смазки:

| Поз. на рис.22 | Периодичность смазки | Смазываемая точка | Куда входит |

| 20(1)-20(2) | Непрерывная | Электромагнитные муфты | Привод |

| 21(1)-21(2) | то же | Ось кулисы, кулисная шестерня, камень | Механизм кулисный |

| 22 | то же | Зубчатые колеса, подшипники | Коробка скоростей |

| 23(1)-23(2) | то же | Направляющие | Долбяк |

| 25 | то же | Ось серьги долбяка, гайка | Долбяк |

| 26(1)-26(7) | Периодическая залив масла 1 раз в смену | Зубчатые колеса, валик, подшипники, эксцентрик | Коробка подач |

| 27-28 | то же | Зубчатые колеса, червячная передача | Стол |

| 33,40,41 | то же | Направляющие резцедержки, опора винта | Долбяк |

| 34-39,42-49 | то же | Шестерни, валы, опоры, маховики, винты, гайки | Стол |

| 50 | то же | Опора вала | Коробка подач |

Перечень возможных неисправностей системы смазки:

| Возможные неисправности | Вероятная причина | Способ устранения |

| Не поступает масло к точкам смазки коробки скоростей, кулисы | Неисправен плунжерный насос | Заменить насос |

| Засорился фильтр | Промыть фильтр | |

| Нарушена герметичность трубопровода | Заменить трубки, концевые соединения | |

| Низкий уровень масла | Долить масло до уровня | |

| Отсутствует подача масла к направляющим | Неисправен насос | Заменить насос |

| Нарушена герметичность трубопровода | Заменить трубки |

ВНИМАНИЕ! ПРИ ОТСУТСТВИИ ПРИНУДИТЕЛЬНОЙ ПОДАЧИ МАСЛА РАБОТАТЬ НА ДОЛБЁЖНОМ СТАНКЕ 7А420 СТРОГО ЗАПРЕЩАЕТСЯ!

Заменять масло в резервуаре 1 необходимо не реже 1 раза в месяц, в резервуаре 16 – один раз в месяц. Направляющие станины, верхние и нижние салазки смазывать через пресс-масленки 1 раз в смену.

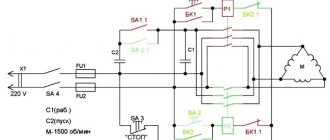

Электрооборудование долбежного станка 7М430

На станке установлены три электродвигателя.

- Электродвигатель главного привода (фланцевый)

- Электродвигатель ускоренного перемещения стола (фланцевый)

- Электронасос системы охлаждения

В нише задней части верхней станины помещается электрошкаф. Дверцы шкафа имеют замковое устройство и уплотнение из губчатой резины, что обеспечивает герметичность шкафа.

Аппаратура в шкафу крепится к панели из стального листа с гетинаксовой прокладкой.

Монтаж панели выполнен жестким проводом.

Подвесная кнопочная станция крепится на резиновом рукаве к кронштейну, который может поворачиваться относительно стойки, на которой он закреплен; это даёт возможность устанавливать кнопочную станцию в любое положение, удобное для рабочего.

Кронштейн местного освещения крепится с левой стороны станины к специальному платику.

Соединения электрооборудования между собой осуществляются с помощью газовых труб.

Первоначальный пуск долбежного станка 7А420

- При первоначальном пуске станка 7А420 необходимо, прежде всего, проверить надежность заземления и качество монтажа электрооборудования внешним осмотром.

- При помощи вводного автомата станок подключается к цеховой сети.

- Проверить действие блокирующих и сигнализирующих устройств шкафа.

- При помощи кнопок проверить четкость срабатывания магнитных пускателей.

ВНИМАНИЕ! При подключении электродвигателя главного движения направление вращения ротора должно соответствовать направлению стрелки, нанесенной на кожухе.

Описание принципиальной электросхемы

Электросхема станка обеспечивает:

- Пуск и останов электродвигателя главного привода.

- Пуск и останов электронасоса.

- Пуск и останов электродвигателя ускоренных перемещений стола.

- Дистанционное управление долбяком с кнопочной станции (пуск и останов).

- Работу механизма отсчёта перемещения стола.

- Ограничение холостого хода главного электродвигателя.

- Местное освещение станка.

1. Пуск двигателя главного привода 1М осуществляется в следующей последовательности: поворотом пакетного выключателя ВВ1 подается напряжение 380в от сети трехфазного переменного тока к электродвигателям и цепи управления. После нажатия на кнопку 1КУ (пуск) ток идет по цепи Л16-2-3-4-5-6-Л26.

Ток, пройдя через катушку магнитного пускателя 1К, включает главные контакты 1К в точках Л12-Л13, Л22-1С2,Л32-Лзз и пускает электродвигатель главного привода 1М. Одновременно магнитный пускатель шунтирует кнопку 1КУ в точках 3—4.

Для выключения главного электродвигателя 1М необходимо нажать па кнопку 2КУ (стоп), которая при этом размыкает свои Н.З. контакты в точках 2—3 и обесточивает цепь катушки магнитного пускателя 1К.

2. Включение и выключение электронасоса 2М осуществляется поворотом пакетного выключателя ВВ2.

3. Пуск и останов электродвигателя ускоренных перемещений «ЗМ» осуществляется кнопкой «ЗКУ» (пуск), работающей в толчковом режиме.

4. Дистанционное управление долбяком с кнопочной станции может осуществляться в двух режимах — наладочном и рабочем.

- Рабочий режим. Переключатель цикла ПЦ в точках 9—10 разомкнут. Для пуска долбяка необходимо нажать кнопку 4КУ, которая своими Н. О. контактами в точках 7—8 замкнет цепь электромагнита ЭМ-2, который через зубчатую передачу повернет кран управления гидропанелью в положение «пуск». Долбяк начнет перемещаться. Для останова долбяка необходимо нажать на кнопку «2КУ», которая своими Н. О. контактами замкнет цепь электромагнита ЭМ-1 в точках Л16—10. Последний через зубчатую передачу повернет кран гидропанели в положение «стоп». Долбяк остановится.

- Наладочный режим. Переключатель цикла ПЦ замкнут в точках 9—10. Управление долбяком осуществляется только одной кнопкой 4КУ, которая своими Н. О. контактами включает ЭМ-2, а Н. 3. контактами по цепи Л16-7-9-10-Л26 включает электромагнит ЭМ1. Пуск долбяка может осуществляться только после пуска главного двигателя, когда замкнутся Н.О. контакты Л16—7.

5. Конечный микропереключатель механизма отсчета перемещений стола «1KB» встроен в цепь управления главного электродвигателя «1М». При получении команды от механизма отсчета конечный выключатель «1KB» размыкает цепь Л16 2-3-4-5-6-Л26 в точках Л16—2 и обесточивает цепь катушки магнитного пускателя 1К.

6. Ограничение холостого хода главного электродвигателя осуществляется кнопкой «2КУ», которая имеет (Н. 3.) контакты в цепи управления главного двигателя в точках 2—3 и Н.О. контакты в цепи останова долбяка в точках Л16—10. Таким образом, при останове долбяка произойдет также останов главного двигателя.

7. Лампа местного освещения питается пониженным напряжением 36 в переменного тока от вторичной обмотки трансформатора 380/36/6в. В цепи лампочки «Л1» имеется плавкий предохранитель «ЗПР» и выключатель «ВО». К выводу 6в подключается сигнальная лампочка Л, через гасящее сопротивление ПС.

Сигнальная лампочка Л2 зажигается при подаче напряжения от сети поворотом пакетного выключателя ВВ1.

Технические характеристики долбежного станка 7М430

| Наименование параметра | 7403 | 7405 | 7М430 | 7Д430 |

| Основные параметры станка | ||||

| Класс точности станка | Н | Н | Н | Н |

| Ход долбяка, мм | 120..320 | 120..500 | 120..320 | 120..320 |

| Диаметр стола, мм | 630 | 800 | 630 | 630 |

| Расстояние от плоскости стола до направляющих долбяка, мм | 500 | 710 | 500 | 500 |

| Расстояние от долбяка до станины (вылет), мм | 615 | 710 | 590 | 615 |

| Наибольшая высота обрабатываемого изделия при обработке наружной поверхности, мм | 500 | 650 | 320 | 500 |

| Наибольшая высота обрабатываемого изделия при обработке внутренней поверхности, мм | 250 | 325 | 250 | 250 |

| Долбежная головка станка (долбяк) | ||||

| Наибольшее перемещение долбяка в пределах рабочей зоны, мм | 500 | 700 | 570 | 500 |

| Наибольший угол поворота долбяка в направлении продольной подачи, град | 10° | 10° | 10° | 10° |

| Наибольшее сечение резца, мм | 32 х 20 | 40 х 25 | 40 х 25 | 32 х 20 |

| Скорость долбяка под нагрузкой, м/мин | 3..38 | 3..38 | 3..38 | |

| Рабочий стол станка | ||||

| Наибольшие перемещения стола продольные (по направляющим станины), мм | 650 | 800 | 650 | 650 |

| Наибольшие перемещения стола поперечные (по направляющим салазок), мм | 510 | 650 | 500 | 510 |

| Наибольшие перемещения стола круговые, град | 360° | 360° | 360° | 360° |

| Цена деления лимба при продольном и поперечном перемещении стола, мм | 0,1 | 0,1 | 0,2 | 0,1 |

| Перемещение стола за оборот лимба при продольном и поперечном перемещении стола, мм | 0,7 | 1,4 | ||

| Цена деления лимба при круговом перемещении стола, град | 1° | 1° | 1° | 1° |

| Перемещение стола за оборот лимба при круговом перемещении стола, град | 0,86° | 0,86° | ||

| Пределы подач за один двойной ход продольные, мм | 0,1..2,5 | 0,1..2,5 | 0,2..2,4 | 0,1..2,5 |

| Пределы подач за один двойной ход поперечные, мм | 0,1..2,5 | 0,1..2,5 | 0,2..2,4 | 0,1..2,5 |

| Пределы подач за один двойной ход круговые, град | 0,1..1,4° | 0,1..1,4° | 0,1..1,4° | 0,1..1,4° |

| Скорость быстрого перемещения стола продольная, мм/мин | 2,8 | 2,8 | 2,5 | 2,8 |

| Скорость быстрого перемещения стола поперечная, мм/мин | 2,8 | 2,8 | 2,5 | 2,8 |

| Скорость быстрого перемещения стола круговая, об/мин | 4,5 | 4,5 | 4,07 | 4,5 |

| Электрооборудование. Привод | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Электродвигатель гидропривода (главного движения), кВт (об/мин) | 11 (970) | 11 (970) | 7 | 10 |

| Электродвигатель ускоренного перемещения стола, кВт | 2,2 | 3,0 | 1,7 | 2,2 |

| Электродвигатель электронасоса СОЖ, кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 13,32 | 14,12 | ||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 2850 х 2160 х 3010 | 3440 х 2760 х 3465 | 2650 х 1810 х 2890 | 3030 х 2175 х 3010 |

| Масса станка, кг | 5660 | 8160 | 5200 | 5700 |

- Гидрофицированный долбежный станок 7М430. Руководство к станку, 1961

- Петруха П.Г. Резание конструкционных материалов, режущие инструменты и станки, 1974, стр.438

- Яковцев А.Д. Работа на строгальных и долбёжных станках, 1966

- Копылов Р.Б. Работа на строгальных и долбежных станках, 1975

Список литературы:

Связанные ссылки. Дополнительная информация

- Гидропривод долбежного станка 7М430. Характерные неисправности

- Ремонт гидравлических систем металлорежущих станков

- Обозначения гидравлических схем металлорежущих станков

- Классификация металлорежущих станков

- Выбор подходящего станка для металлообработки

- Испытания и проверка металлорежущих станков на точность

- Справочник заводов производителей металлорежущих станков

- Заводы-производители металлорежущих станков

- Справочник долбежных станков

- Статьи по теме

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Схема настройки механизма подач долбёжного станка 7А420

Схема настройки механизма подач

Механизм подач

| Номер ступеней | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Положение органов настройки Подачи стола на двойной ход, мм | 0,1 | 0,2 | 0,3 | ,04 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

| 0,067 | 0,13 | 0,2 | 0,26 | 0,33 | 0,4 | 0,46 | 0,52 | 0,59 | 0,67 | 0,73 | 0,79 | |

| продольная | 0,1 | 0,2 | 0,3 | ,04 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

| поперечная | 0,1 | 0,2 | 0,3 | ,04 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | 1,2 |

| круговая | 0,067 | 0,13 | 0,2 | 0,26 | 0,33 | 0,4 | 0,46 | 0,52 | 0,59 | 0,67 | 0,73 | 0,79 |

Механика главного движения

| Номер ступени | Положение рукоятки коробки скоростей | Число двойных ходов долбяка в мин. | Расчетный КПД пи резании |

| I | 32 | 0,656 | |

| II | 49 | 0,656 | |

| III | 66 | 0,656 | |

| IV | 101 | 0,656 |

Таблица средних скоростей рабочего хода V р.х. и номинальных тяговых усилий на долбяке в зависимости от длины строгания

| Длина хода долбяка, мм | Угол рабочего хода | Число двойных ходов в минуту | |||||||

| n=32 | n=49 | n=66 | n=101 | ||||||

| V р.х. м/мин | Р кН | V р.х. м/мин | Р кН | V р.х. м/мин | Р кН | V р.х. м/мин | Р кН | ||

| 25 | 185030′ | 1,44 | 58,25 | 2,3 | 36,42 | 3,78 | 22,3 | 5,82 | 14,46 |

| 50 | 191002′ | 2,8 | 30,46 | 4,46 | 19,15 | 7,33 | 11,66 | 11,31 | 7,56 |

| 75 | 196035′ | 4,09 | 21,2 | 6,51 | 13,34 | 10,69 | 8,12 | 16,49 | 5,26 |

| 100 | 202010′ | 5,3 | 16,57 | 8,44 | 10,42 | 13,86 | 6,34 | 21,38 | 4,11 |

| 125 | 207049′ | 6,45 | 13,79 | 10,26 | 8,67 | 16,85 | 5,28 | 26,0 | 3,42 |

| 150 | 213031′ | 7,53 | 11,94 | 11,98 | 7,51 | 19,68 | 4,57 | 30,37 | 2,96 |

| 175 | 219019′ | 8,55 | 10,61 | 13,61 | 6,68 | 22,35 | 4,06 | 34,49 | 2,63 |

| 200 | 225014′ | 9,52 | 9,62 | 15,14 | 6,05 | 24,88 | 3,68 | 38,38 | 2,39 |